Prezentarea unei lecții pentru o tablă interactivă pe tema: Structura unei suduri. Structura îmbinărilor sudate

În funcție de condițiile reale ale procesului de sudare, temperatură, viteze de încălzire și răcire ale diferitelor secțiuni, metalul îmbinării sudate este eterogen și constă din următoarele zone (Fig. 1.1).

Metalul de sudare este zona în care, datorită încălzirii peste temperatura de topire (linia lichidului), metalul de sudură se topește în timpul procesului de sudare, se amestecă cu metalul electrodului și apoi cristalizează. Metalul sudat are o structură dendritică turnată și este format din cristale columnare. O caracteristică a solidificării bazinului de sudură este că, spre deosebire de solidificarea unei turnări într-o matriță, solidificarea metalului de sudură are loc cu încălzirea sa simultană de la sursa de căldură și răcirea rapidă datorită eliminării intense a căldurii către metalul rece principal. .

Orez. 1.1. Macrostructura unei articulații articulate

Zona de fuziune – situat pe marginea metalului de bază și a metalului de sudură. În această zonă, se distinge o secțiune cu granule mari, adică o secțiune de metal care, în timpul sudării, a fost încălzită la o temperatură peste linia solidus, dar sub linia liquidus (în această regiune de temperatură, metalul de bază este parțial topit. ). Ei cad în ea elemente chimice din metalul electrodului (din bazinul de sudură). La punctul de contact cu limita de fuziune a metalului de bază cu cusătura, datorită diferenței mari compoziție chimică metalele de bază și ale electrodului (de umplutură) pot forma heterogenitate chimică. Această eterogenitate poate duce la o schimbare bruscă a fizicului proprietăți mecanice metalul zonei apropiate de sudare și reduce fiabilitatea îmbinării sudate. Lățimea zonei de fuziune variază între 0,1 - 0,4 mm și depinde de compoziția chimică a metalului care se sudează (de intervalul de temperatură „liquidus - solidus”), de metoda și modul de sudare.

Zona afectată de căldură este o parte a metalului de bază adiacent sudurii, cu structura și proprietățile modificate în timpul procesului de sudare. Lățimea totală a HAZ depinde de condițiile de încălzire și răcire, de proprietățile termofizice și de grosimea metalului sudat, de condițiile meteorologice etc. (pentru sudarea cu arc, este de 2–6, iar pentru sudarea cu gaz, până la 30 mm).

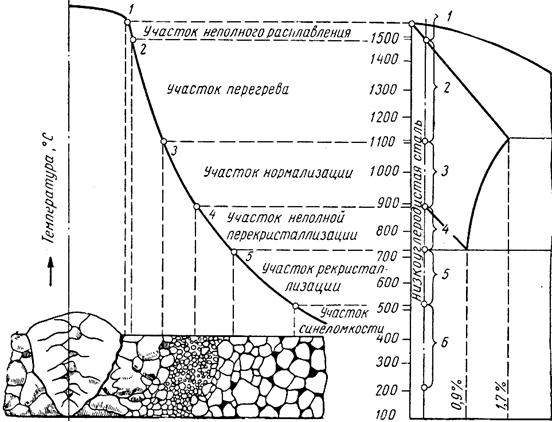

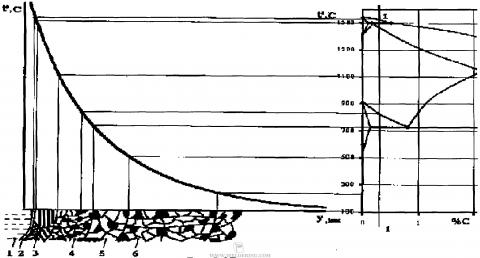

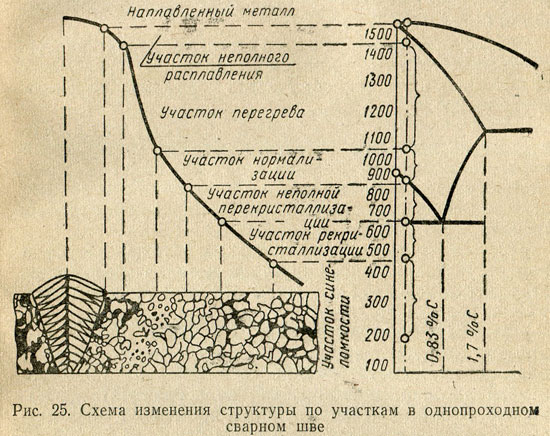

Schimbarea structurii în zona aproape de sudare, de exemplu, pe o singură trecere articulația cap la cap, poate fi urmărită prin plasarea curbei de distribuție a temperaturii maxime peste secțiunea îmbinării sudate, aliniind-o pe aceeași scară de temperatură cu diagrama de fază fier-cementită.

Conturând zonele și secțiunile caracteristice pe diagrama de stare a aliajelor, le transferăm limitele graficului de distribuție a temperaturii (Fig. 1.2). Din punctele de intersecție a liniilor orizontale cu curba de răcire, coborâm perpendicularele pe desenul secțiunii îmbinării sudate. Acest lucru va permite determinarea limitelor liniare ale secțiunilor individuale ale zonei afectate de căldură. Cea mai mare aplicație în producție de sudare s-a coborât și oțeluri cu carbon mediu. În procesul de sudare prin fuziune a oțelurilor cu conținut scăzut de carbon, consumabile de sudare, la care metalul de sudură se obține fie cu conținut scăzut de carbon, fie slab aliat. Astfel de oțeluri sunt insensibile la viteza de răcire și nu formează structuri de întărire. Structura lor este, de regulă, feritico-perlitică.

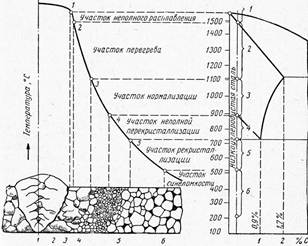

Luați în considerare zona afectată de căldură a unei îmbinări sudate (vezi Fig. 1.2 - 1.4):

1 - secțiune de tranziție sau zona de fuziune de obicei de dimensiuni mici. Intervalul de temperatură, pentru oțelul 20, este de aproximativ 1490 - 1520 ° С. Structura oțelului este granulată, formarea unei structuri Widmanstatt este posibilă (Fig. 1.4);

2 - zona de supraîncălzire (a se vedea Fig. 1.3, b și 1.4). Metalul este încălzit peste 1100°C, la o temperatură apropiată de linia solidus. În acest interval de temperatură, datorită creșterii granulelor de austenită, se formează o structură cu granulație grosieră din oțel supraîncălzit, cu rezistență redusă la impact. Adesea, în această zonă se formează o structură Widmanstatt (granulație grosieră cu granule de ferită în formă de ac), ceea ce crește și mai mult fragilitatea oțelului. Lățimea acestei secțiuni este de 1 - 3 mm;

3 - zona de normalizare (Fig. 1.4). Metalul este încălzit deasupra celui de-al treilea punct critic Ac3 (de la 900 la 1100°C). În procesul de recristalizare completă în austenită, în această zonă se formează o structură cu granulație fină (asemănătoare sorbitului), care oferă proprietăți mecanice mai mari ale oțelului, în comparație cu proprietățile metalului original și cu proprietățile altor părți ale căldurii. -zona afectata. Lățimea acestei secțiuni este de 1,2 - 4 mm;

Orez. 1.2. Schema structurii sudurii

4 - zonă de recristalizare incompletă (Fig. 1.4). Metalul este încălzit la o temperatură de 725 - 850°C (între primul Ac 1 și al treilea punct critic Ac 3). Procesul de rafinare a cerealelor are loc numai datorită recristalizării acelei părți a structurii, care este ocupată de perlită, iar dimensiunea granulelor feritei nu se modifică. Prin urmare, oțelul din această secțiune poate consta nu numai din boabe mici, ci și din boabe mari individuale de ferită. Oțelul cu structură neuniformă are proprietăți mecanice mai mici decât oțelul cu granulație fină. Lățimea acestei secțiuni este de 0,7 - 4 mm;

5 – zona de recristalizare. Temperatura de încălzire a acestei secțiuni este sub primul punct critic Ac 1 (727°C). La sudarea oțelului laminat la cald sau recoacet, în această secțiune a ZAZ nu apar modificări structurale ale metalului.

Dacă oțelul înainte de sudare a fost întărit la rece (prelucrat la rece) ca urmare a deformării plastice la rece (ștanțare, îndoire, îndreptare), atunci când este încălzit în intervalul de temperatură de 550–600°C, va avea loc un proces de recristalizare (creștere de boabe noi echiaxiale datorate celor iniţiale deformate). În comparație cu metalul original, rezistența și duritatea oțelului vor scădea, iar ductilitatea va crește. Dacă temperatura de încălzire a metalului în această zonă este apropiată de primul punct critic (727°C) și durata de ședere a acestuia la această temperatură este semnificativă, atunci are loc procesul de recristalizare colectivă. În acest caz, boabele se aspru și metalul se înmoaie. Această zonă în acest caz se numește zonă de înmuiere.

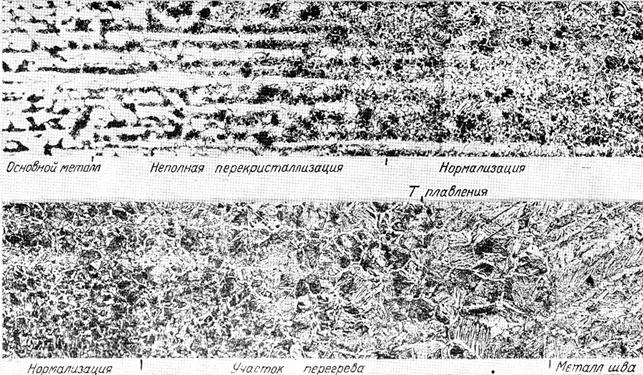

Orez. 1.3. Structura oțelului St3sp în sudarea automată cu arc: a - sudură metal, ferită și perlită (sârmă Sv-08GA, flux AN-348A); b – zona de supraîncălzire a zonei afectate de căldură (structura widmanstatt); c - metal de bază. ×100

6 - zonă de fragilitate albastră. Temperatura de încălzire a metalului în această secțiune a sudurii este în intervalul 200 - 400 ° C, la care pe suprafața oțelului apar culori de nuanță albastră (filme de oxid). Se caracterizează prin faptul că rezistența și duritatea metalului cresc, în timp ce ductilitatea și rezistența la impact scad brusc. Acest fenomen se numește „fragilitate albastră”. Motivul probabil pentru aceasta este îmbătrânirea metalului - precipitarea carburilor și nitrururilor dispersate de-a lungul limitelor granulelor dintr-o soluție solidă suprasaturată.

1.1.3. Influența structurii de sudură asupra proprietăților mecanice ale îmbinării sudate

Astfel, structura și, în consecință, proprietățile mecanice ale metalului zonelor și secțiunilor individuale ale îmbinării sudate nu sunt aceleași (Fig. 1.4).

Orez. 1.4. Microstructura zonei afectate de căldură în timpul sudării cu arc a oțelului cu conținut scăzut de carbon St3sp (priviți de la stânga la dreapta - de la metalul de bază la metalul de sudură) ×100

În zona afectată de căldură, cele mai scăzute proprietăți mecanice se observă la metalul de sudură, la limita de fuziune, zona de supraîncălzire și zona de fragilitate albastră. În metalul de sudură depus, acest lucru se datorează structurii turnate a metalului și probabilității de defecte (incluziuni străine, pori, lipsă de penetrare, fisuri etc.) (Fig. 1.5), în zona de tranziție a sudurii - prin faptul că structura de oțel constă din granule turnate și cristale metalice mari supraîncălzite cu rezistența lor caracteristică scăzută. În zona fragilității albastrei, ductilitatea și rezistența la impact sunt, de asemenea, scăzute. O astfel de eterogenitate a secțiunilor de cusături sudate este deosebit de pronunțată în timpul funcționării structurilor sudate care suferă sarcini dinamice și ciclice.

Neomogenitatea structurală a unei îmbinări sudate poate fi eliminată într-o anumită măsură prin tratament termic. Dacă doar sarcina de a elibera tensiunile interne rezultate din sudare este atribuită tratamentului termic, atunci recoacerea la temperatură joasă la 500–600°C cu răcire lentă ulterioară poate fi limitată. Supraîncălzirea și structura Widmanstatt a HAZ sunt eliminate prin rafinarea cerealelor de oțel datorită recristalizării repetate (recoacere completă sau normalizare).

a B C

a B C

Orez. 1.5. Macrodefecte ale îmbinărilor sudate: a – pori și incluziuni de zgură; b – fisura intergranulara; c - fisura in zona aproape de sudare

Cel mai eficient mijloc de modificare a parametrilor ciclului termic este preîncălzirea sau încălzirea concomitentă a locului de sudare (reducerea ulterioară a vitezei de răcire pentru a reduce fenomenele de întărire). Cu toate acestea, preîncălzirea nu poate fi utilizată uneori din cauza posibilității creșterii excesive a granulelor de oțel (supraîncălzire), a formării de fisuri la cald aproape de sudare sau din cauza dificultății de implementare.

Rezistența unei îmbinări sudate depinde, de asemenea, de defectele care nu sunt asociate cu transformările structurale, cum ar fi formarea necorespunzătoare a unei cusături, formarea de slăbiri și decupări, formarea de fisuri în timpul contracției neuniforme în timpul cristalizării metalului de sudură. În timpul întăririi, volumul cusăturii scade, iar metalul de bază previne această contracție. Ca urmare, se pot forma tensiuni interne semnificative și chiar fisuri.

Ce vom face cu materialul primit:

Dacă acest material s-a dovedit a fi util pentru dvs., îl puteți salva pe pagina dvs. de pe rețelele sociale:

Îmbinările sudate realizate prin sudare prin fuziune pot fi împărțite în mai multe zone care diferă în macro și microstructură, compoziție chimică, proprietăți mecanice și alte caracteristici: sudare, zonă de fuziune, zonă afectată de căldură și metal de bază (Fig. 1). Trăsăturile caracteristice ale zonelor sunt asociate cu transformările de fază și structurale pe care metalul le suferă în timpul sudării în fiecare zonă.

Orez. 1. Zonele caracteristice ale îmbinărilor sudate1 - cusătură, 2 - zonă afectată de căldură, 3 - metal de bază, 4 - secțiune aproape de sudare a zonei afectate de căldură, 5 - zonă de fuziune, T l, T c și T p- tempeh

Sudura este caracterizată de o macrostructură de metal turnat. Se caracterizează printr-o microstructură primară de cristalizare, al cărei tip depinde de compoziția sudurii și de condițiile tranziției de fază de la lichid la solid.

Zona afectată de căldură (HAZ) - o secțiune a metalului de bază adiacent sudurii, în care, datorită efectului termic al sursei de căldură de sudare, au loc transformări de fază și structurale în metalul solid. Ca rezultat, HAZ are o dimensiune a granulelor și o microstructură secundară diferite decât metalul de bază. Adesea, se distinge o zonă aproape de sudare a ZAZ sau o zonă de aproape sudare (SHZ). Este situat direct la sudare și include mai multe rânduri de boabe mari. Metalul de sudură având o macrostructură turnată și HAZ din metalul de bază având o macrostructură laminată sau o macrostructură recristalizată a unei țagle turnate sau forjate sunt separate unul de celălalt prin suprafața de fuziune. Pe suprafața secțiunilor tăiate dintr-o îmbinare sudată și supuse gravării cu reactivi, la măriri mici, se observă ca o linie sau o limită de fuziune.

Zona de fuziune (ZZ) este zona îmbinării sudate în care sunt topite sudura și metalul de bază. Include o secțiune îngustă a sudurii, situată la linia de fuziune, precum și o secțiune topită a SHZ. Prima secțiune este formată din cauza transferului insuficient de eficient al metalului de bază topit către părțile centrale ale bazinului de sudură. Aici, metalele depuse și de bază sunt amestecate în proporții proporționale. În secțiunea topită a HSS, între boabele topite pot apărea straturi intermediare lichide cu o compoziție similară. În cazul utilizării metalelor de bază și depozitate diferite (de exemplu, austenitice și perlitice), GL se observă în mod clar sub forma unui strat de tranziție. Are adesea compoziție chimică, microstructură secundară și proprietăți semnificativ diferite față de metalul de sudură și HAZ. Distribuția elementelor pe lățimea SL are un caracter complex, care este determinat de procesele de amestecare a metalului dirijat și de bază, redistribuirea prin difuzie a elementelor între faza solidă și lichidă și în faza solidă în stadiul de răcire.

Metalul de bază este situat în afara HAZ și nu suferă modificări în timpul sudării. Poate afecta transformările din ZAZ în funcție de macro și microstructura acesteia, determinate de metoda de prelucrare primară a metalelor (laminare, turnare, forjare, deformare la rece) și tratament termic ulterior (recoace, normalizare, călire cu revenire, călire cu îmbătrânire). , etc.). P.).

În procesul sudare cu arc are loc topirea bazei și a materialului de umplutură, se formează un bazin de sudură lichid, la solidificarea căruia se formează o îmbinare sudată. Să luăm în considerare mai detaliat caracteristicile procesului de topire și cristalizare în timpul sudării. Spre deosebire de metalurgia mare, dimensiunile bazinului de sudură sunt mici, timpul petrecut de metal în stare lichidă este scurt, procesele de încălzire și cristalizare a metalului au loc simultan, ca urmare a încălzirii și răcirii neuniforme, a tensiunilor interne semnificative. apărea. Bazinul de sudură poate fi împărțit condiționat în două părți (a se vedea figura de mai jos): capul (AW și SAD), în care metalul de bază este încălzit și topit, și coada (VK și SKD), în care procesele de răcire , au loc cristalizarea și formarea sudurii. Frontul de solidificare este pereții bazinului de sudură, a cărui formă apare de-a lungul normalului la suprafața frontului.

Rata de creștere a cristalelor în diferite părți ale băii este diferită. În punctele B, C și D Vcr = 0, iar în punctul K Vcr = Vb. În toate celelalte puncte ale părții de coadă a băii, aceasta va varia de la 0 la Vcv. În acest caz, cristalele columnare sau dendritice în creștere se vor îndoi în direcția mișcării arcului. Datorită selectivității procesului de cristalizare, o impuritate se va acumula înaintea față și părțile centrale ale sudurii se vor îmbogăți cu o impuritate. În funcție de forma bazinului de sudură (adânc și îngust), cristalele vor crește unul spre celălalt, formând o structură transcristalină, care este foarte nedorită, deoarece poate provoca fisuri în mijlocul sudurii. Pentru șlefuirea unei structuri turnate grosier dendritice a sudurilor, se folosesc următoarele:

Modificare - introducerea centrelor de cristalizare gata făcute în bazinul de sudură, sub formă de pulberi metalice refractare;

Aplicare în procesul de sudare vibratii mecanice băi sau agitare electromagnetică a metalului lichid;

Aplicație, dacă este posibil cusături cu mai multe treceri. tratamentul termic sau termomecanic al sudurii.

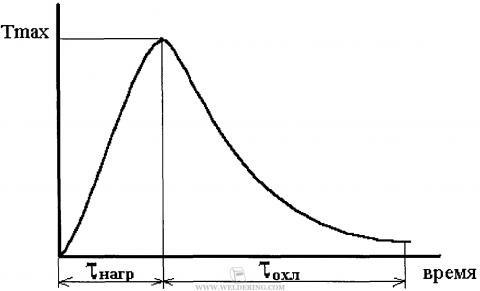

Pe lângă topirea metalului, sursa de sudare afectează și metalul de bază. Cantitatea de căldură introdusă este determinată de aportul de căldură al sursei: raportul dintre putere și viteza de sudare (q/v) Procesul de propagare a căldurii este descris prin câmpuri de temperatură. Un câmp de temperatură este un set de valori ale temperaturii în acest momentîn toate punctele din spațiu (corp). Câmpul de temperatură este caracterizat convenabil de izoterme. Suprafețele izoterme sunt locații ale punctelor unui corp care au aceeași temperatură. Locurile geometrice ale punctelor de intersecție ale unei suprafețe izoterme cu orice suprafață este o izotermă. În cazul particular al încălzirii unei foi de metal cu o sursă de căldură de sudare concentrată staționară (arc, flacără de gaz, fascicul de electroni), izotermele de pe suprafața exterioară vor fi reprezentate prin cercuri. În acest caz, fiecare punct al metalului de bază, situat la o anumită distanță de axa de sudură, va fi mai întâi încălzit și apoi răcit. Curba care descrie modificarea temperaturii unui punct în timp se numește ciclu termic. Principalele caracteristici ale ciclului termic sunt: temperatura maximă, timpul de încălzire, timpul de răcire Cei mai importanți parametri sunt temperatura maximă, deoarece determină posibilitatea transformărilor structurale ale metalului și timpul de răcire, care este asociat cu viteza de răcire. - unul dintre principalii factori în probabilitatea obținerii structurilor de întărire.

Metalul de sudare cu o singură trecere are o structură din oțel turnat. În sudarea multistrat, ultima cusătură are o structură cu granulație grosieră din oțel turnat, iar cusăturile anterioare, datorită acțiunii termice, au o structură cu granule fine de ferită și perlit. După procesul de cristalizare și transformare peritectică, cusătura are o structură de austenită, ale cărei granule se formează la limitele cristalelor primare columnare. Pe măsură ce temperatura scade, nu vor exista modificări structurale până la temperatura Ar3. Apoi vor începe transformările în faza solidă - cristalizarea secundară. Ferita va precipita, iar austenita se va îmbogăți în carbon, iar la o temperatură de 727°C se va produce transformarea eutectoidă As → Fr + Cc. Viteze mari de răcire a metalului de sudură afectează natura transformărilor care au fost luate în considerare pentru condițiile de echilibru. Următoarele caracteristici ale transformărilor secundare sunt necesare:

1. Ferita care se eliberează în timpul trecerii prin temperatură, care se caracterizează prin linia GS, nu are timp să iasă în evidență complet și de aceea austenita în momentul transformării eutectoidei va avea mai puțin carbon decât 0,8%.

2. Ca urmare a transformării eutectoide, se formează o cantitate mai mare de perlit cu un conținut mai scăzut de carbon decât în timpul transformărilor de echilibru (datorită deplasării punctului S în jos și la stânga).

3. Se formează perlit, care are o structură mai fină. Viteza de răcire a metalului de sudură variază într-un interval foarte larg. În momentul inițial, este de 200 - 300 de grade / s, apoi scade rapid.

Astfel, zonele metalice care au avut o viteză mare de răcire vor avea o structură de perlită cu granulație fină, iar cantitatea de perlită va fi mai mare decât în condiții de echilibru. În ceea ce privește compoziția chimică, metalul de sudură diferă de obicei de metalul de bază, deoarece are o structură turnată care are proprietăți mecanice mai proaste decât metalul de bază, iar pentru a asigura o rezistență egală, metalul de sudură este aliat cu elemente speciale care îi măresc mecanica. proprietăți. În plus, de regulă, metalul de sudură are întotdeauna un conținut de carbon mai mic decât metalul de bază, datorită condițiilor speciale care apar în timpul sudării.

Zona metalului de bază, în care apar modificări ale structurii și proprietăților din cauza încălzirii și răcirii, se numește zonă afectată de căldură (HAZ). Lățimea zonei se termină cu o temperatură de aproximativ 100°C. iar, în timpul sudării, poate varia în funcție de modul și metoda de sudare de la zecimi de milimetru până la 40 - 50 mm.

La sudarea oțelurilor cu conținut scăzut de carbon (0,1 - 0,25% C), HAZ constă în principal din următoarele secțiuni:

1. Graficul de topire incompletă- aceasta este o zonă de metal care a fost încălzită la temperaturi care se află între liniile solidus și liquidus. La metode cu arc Zona de sudare este mică și extrem de greu de distins.

2. Zona de supraîncălzire- include metalul care a fost încălzit de la 1100 - 1200°C la temperatura solidus, caracterizat prin granule mari și proprietăți mecanice scăzute. Plăcile de ferită sunt adesea observate în perlită, care ies în evidență la un unghi de 120 ° (o astfel de structură se numește Widmandstätt). Zona de fuziune și zona de supraîncălzire împreună sunt numite și zonă de aproape sudare (SHZ). În HSS, structura și proprietățile diferă puternic de metalul de bază: ductilitatea și rezistența la impact scad, se formează fisuri la cald și la rece.

3. Plot de normalizare- include metalul care a fost încălzit peste temperatura (Ac3) la -1100 - 1200°C. Procesele de recristalizare dau boabe mici de austenita, care nu au timp sa creasca si, in timpul transformarii, dau boabe mici de ferita si perlita. Această structură și parcelă are proprietăți mecanice foarte bune.

4. Zona de recristalizare incompletă- o zonă de metal care a fost încălzită între temperaturi de 727°C (Ac1) și Ac3. Această zonă poate conține boabe mari de ferită care nu au suferit recristalizare, precum și granule fine de perlită care s-au format din austenită, astfel încât această zonă are proprietăți mecanice relativ scăzute.

5. Zona de recristalizare- metalul se incalzeste peste temperatura de recristalizare (pentru fier Trek = 0,4 Tm = 450°C) si pana la 727°C. Dacă metalul nu a avut deformare plastică la rece înainte de sudare, atunci această secțiune nu există, iar dacă a avut loc o astfel de deformare, atunci vom obține boabe mari, ferită și perlită, iar dimensiunea granulelor va fi determinată de gradul de deformare plastică. .

6. Zona de fragilitate albastră- metalul este incalzit de la 100°C la 500°C. Această zonă nu are o modificare vizibilă a structurii, cu toate acestea, se caracterizează printr-o scădere a proprietăților plastice, care este cauzată de eliberarea de particule submicroscopice de diferite impurități din soluția solidă de ferită, care sunt situate de-a lungul limitelor granulelor.

Procesele difuze au loc și în HAZ. În funcție de temperatură și timpul de expunere, se poate observa difuzia carbonului și a altor elemente din AAC și invers. Un exemplu de astfel de proces este pătrunderea cuprului în metalul de bază în timpul suprafeței cuprului pe oțel, reducerea conținutului de carbon din ZAZ în timpul suprafeței cu suduri care conțin elemente cu care carbonul formează compuși insolubili (carburi).

În funcție de condițiile reale ale procesului de sudare, temperatură, viteze de încălzire și răcire a diferitelor secțiuni, metalul îmbinării sudate este neomogen și este format din următoarele zone (Fig. 2).

Metalul de sudură este zona în care, datorită încălzirii peste temperatura de topire (linia lichidului), metalul de sudat se topește în timpul procesului de sudare, se amestecă cu metalul electrodului și apoi se cristalizează. Metalul sudat are o structură dendritică turnată și este format din cristale columnare. O caracteristică a solidificării bazinului de sudură este că, spre deosebire de solidificarea unei turnări într-o matriță, solidificarea metalului de sudură are loc cu încălzirea sa simultană de la sursa de căldură și răcirea rapidă datorită eliminării intense a căldurii către metalul rece principal. .

Orez. 2. Macrostructura unei articulații articulate

Zona de fuziune - situată la marginea metalului de bază și a metalului de sudură. În această zonă, se distinge o secțiune cu granule mari, adică o secțiune de metal care, în timpul sudării, a fost încălzită la o temperatură peste linia solidus, dar sub linia liquidus (în această regiune de temperatură, metalul de bază este parțial topit. ). Elementele chimice din metalul electrodului (din bazinul de sudură) intră în el. La punctul de contact cu limita de fuziune a metalului de bază cu cusătura, din cauza diferenței mari în compoziția chimică a metalelor de bază și a electrodului (de umplere), se poate forma neomogenitate chimică. Această neomogenitate poate duce la o schimbare bruscă proprietăți fizice și mecanice metalul zonei apropiate de sudare și reduce fiabilitatea îmbinării sudate. Lățimea zonei de fuziune variază între 0,1-0,4 mm și depinde de compoziția chimică a metalului sudat (de intervalul de temperatură lichidus-solidus), de metoda și modul de sudare.

Zona afectată de căldură este o parte a metalului de bază adiacent sudurii, cu structura și proprietățile modificate în timpul procesului de sudare. Lățimea totală a HAZ depinde de condițiile de încălzire și răcire, de proprietățile termofizice și de grosimea metalului sudat, de condițiile meteorologice etc. (pentru sudarea cu arc, este de 2-6, iar pentru sudarea cu gaz, până la 30 mm).

Modificarea structurii în zona apropiată de sudare, de exemplu, pe o îmbinare cap la cap cu o singură trecere, poate fi urmărită prin plasarea curbei de distribuție a temperaturii maxime pe secțiunea îmbinării sudate, aliniindu-o pe aceeași scară de temperatură cu diagrama stării fier-cementită. Conturând zonele și secțiunile caracteristice pe diagrama de stare a aliajelor, le transferăm limitele graficului de distribuție a temperaturii (Fig. 3). Din punctele de intersecție a liniilor orizontale cu curba de răcire, coborâm perpendicularele pe desenul secțiunii îmbinării sudate. Acest lucru va permite determinarea limitelor liniare ale secțiunilor individuale ale zonei afectate de căldură.

Luați în considerare zona afectată de căldură a unei îmbinări sudate (vezi Fig. 3):

Orez. 3. Schema structurii sudurii

1 - zonă de tranziție sau zonă de fuziune, de obicei dimensiunea sa este mică. Interval de temperatură, pentru oțel 20, aproximativ 1490-1520°C. Structura oțelului este cu granulație grosieră, este posibilă formarea unei structuri Widmanstatt;

2 - zona de supraîncălzire. Metalul este încălzit peste 1100°C, la o temperatură apropiată de linia solidus. În acest interval de temperatură, datorită creșterii granulelor de austenită, se formează o structură cu granulație grosieră din oțel supraîncălzit, cu rezistență redusă la impact. Adesea, în această zonă se formează o structură Widmanstatt (granulație grosieră cu granule de ferită în formă de ac), ceea ce crește și mai mult fragilitatea oțelului. Lățimea acestei secțiuni este de 1-3 mm;

3 - zona de normalizare. Metalul este încălzit deasupra celui de-al treilea punct critic Ac3 (de la 900 la 1100°C). În procesul de recristalizare completă în austenită, în această zonă se formează o structură cu granulație fină (asemănătoare sorbitului), care oferă proprietăți mecanice mai mari ale oțelului, în comparație cu proprietățile metalului original și cu proprietățile altor părți ale căldurii. -zona afectata. Lățimea acestei secțiuni este de 1,2-4 mm;

4 - secțiune de recristalizare incompletă. Metalul este încălzit la o temperatură de 725-850°C (între primul Ac1 și al treilea punct critic Ac3). Procesul de rafinare a cerealelor are loc numai datorită recristalizării acelei părți a structurii, care este ocupată de perlită, iar dimensiunea granulelor feritei nu se modifică. Prin urmare, oțelul din această secțiune poate consta nu numai din boabe mici, ci și din boabe mari individuale de ferită. Oțelul cu structură neuniformă are proprietăți mecanice mai mici decât oțelul cu granulație fină. Lățimea acestei secțiuni este de 0,7-4 mm;

5 - sectiunea de recristalizare. Temperatura de încălzire a acestei secțiuni este sub primul punct critic Ac1 (727°C). La sudarea oțelului laminat la cald sau recoacet, în această secțiune a ZAZ nu apar modificări structurale ale metalului.

6 - zonă de fragilitate albastră. Temperatura de încălzire a metalului în această secțiune a sudurii este în intervalul 200-400 ° C, la care apare o nuanță albastră (filme de oxid) pe suprafața oțelului. Se caracterizează prin faptul că rezistența și duritatea metalului cresc, în timp ce ductilitatea și rezistența la impact scad brusc. Acest fenomen se numește „fragilitate albastră”. Motivul probabil pentru aceasta este îmbătrânirea metalului - precipitarea carburilor și nitrururilor dispersate de-a lungul limitelor granulelor dintr-o soluție solidă suprasaturată.

Zona afectată de căldură este o parte integrantă constructie sudata iar proprietatile sale vor determina capacitatea portanta totala a acestei structuri.

Există unele proprietăți semnificative care trebuie furnizate în aproape orice caz. Aceste proprietăți includ rezistența zonei afectate de căldură la fractura fragilă.

Fractura fragilă este dezvoltarea defectelor de sudură (cel mai adesea fisuri) cu o rată mare. Fractura fragilă poate începe de la fisuri deja existente și alte defecte, cum ar fi lipsa de penetrare sau incluziuni de zgură.

O altă proprietate necesară pentru o zonă afectată de căldură este rezistența la oboseală. Dar, de regulă, este foarte dificil să testați separat această zonă și este testată întreaga îmbinare sudată.

După cum sa menționat deja, este dificil să testați separat zona afectată de căldură pentru rezistență datorită lățimii sale mici. O estimare indirectă a proprietăților de rezistență poate fi dată prin măsurarea durității zonei.

Cea mai mare valoare posibilă a durității în zona afectată de căldură (și, în general, în metal) depinde în principal de conținutul de carbon din compoziția oțelului. Carbonul afectează foarte mult capacitatea de sudare a oțelului. La evaluarea sudabilității oțelurilor, se poate argumenta că oțelurile cu conținut scăzut de carbon (mai puțin de 0,20%) sunt sudabile fără restricții. Și oțelurile cu conținut ridicat de carbon (mai mult de 0,25%) trebuie deja sudate cu preîncălzire, tratament termic ulterior (călire sau recoacere) și controlul aportului de căldură de sudare.

Procesul de cristalizare a bazinului de sudură. Acele metale și aliaje sunt bine sudate, care în compoziția lor au elemente care au o solubilitate reciprocă nelimitată atât în stare lichidă, cât și în stare solidă. Astfel de metale și aliaje nu vor forma îmbinări care provoacă fragilizarea sudurii. Fier și nichel, fier și vanadiu, fier și crom, molibden și tantal, nichel și wolfram, nichel și cupru, nichel și cobalt, crom și molibden, crom și vanadiu, crom și titan etc. au o solubilitate reciprocă bună.

Procesul de cristalizare a sudurilor diferă de cristalizarea lingourilor cu viteze mari de cristalizare, deoarece după încălzirea intensă a metalului de către o sursă de căldură concentrată, căldura este îndepărtată rapid în compartimentul sudat. Viteza de răcire a îmbinărilor sudate este calculată în zeci și sute de grade pe secundă.

Cristalizarea sudurilor se studiază prin metoda metalografică, prin examinarea structurii rezultate. Sa stabilit prin metoda metalografică că cele mai mari cristalite sunt localizate în partea superioară a cusăturilor, iar cele mai mici cristalite sunt localizate în partea inferioară. În partea de mijloc a sudurilor, cristalitele au formă alungită (structură transcristalită), iar în partea superioară a sudurilor au formă ramificată (structură dendritică).

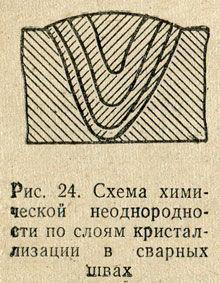

Procesul de cristalizare a sudurilor este intermitent, ceea ce explică apariția straturilor de cristalizare, fiecare dintre ele constând din mai multe secțiuni principale (Fig. 24):

inferior - cu un continut mic de carbon, sulf si fosfor (avand cea mai intensa innegrire in timpul gravarii); mijloc - cel mai lat, caracterizat printr-o înnegrire relativ uniformă și care conține carbon, sulf și fosfor în aceleași cantități ca și metalul de sudură, precum și vârful - caracterizat printr-o slăbire intensă a înnegririi.

Prima secțiune apare ca urmare a cristalizării unui strat subțire de metal lichid adiacent suprafeței topite, care este îmbogățit în carbon, sulf și fosfor, care s-au mutat din secțiunile adiacente ale metalului de bază.

A doua secțiune cristalizează din metalul lichid al compoziției inițiale. Datorită vitezei mari de cristalizare, metalul de baie solidificat este aproape ca omogenitate cu metalul lichid din care s-a format. A treia secțiune a stratului din partea superioară a celei de-a doua secțiuni este formată din carbon, sulf și fosfor mai epuizat.

Formarea straturilor ulterioare are loc în același mod. În timpul formării cristalitelor columnare, din fiecare cristalit topit al metalului de bază crește un întreg grup de dendrite orientate identic, constituind un cristalit columnar. Direcția axelor principale ale dendritelor este determinată de direcția de îndepărtare a căldurii, iar dimensiunile geometrice ale dendritelor depind de dimensiuni geometrice cristalite columnare. Cristalitele columnare mai mari corespund dendritelor ramificate mai mari. În procesul de solidificare a sudurilor în fața frontului cristalitelor în creștere, lichidul mamă este saturat cu diverse impurități. Partea de mijloc a cusăturilor se întărește, deci, de obicei, cantitatea maximă de impurități este concentrată în ea.

Structuri de suduri. Când se studiază metalul de sudură, se disting o macro- și microstructură. macrostructură vizualizat cu ochiul liber sau cu măriri mici (de până la 10 - 15 ori). Se numește structura unui metal mărită de peste 60-100 de ori microstructură.

Macro- și microstructura este primară și secundară. Structura primară se formează direct în timpul solidificării topiturii; secundar – ca urmare a transformărilor de fază (termice). Suduri au un întreg complex de structuri de metal și metal depus, care a fost supus încălzirii în timpul procesului de sudare. Luați în considerare diferitele secțiuni ale structurii sudurii (Fig. 25).

Zona metalica depusa(cusătura) are o structură columnară. Cristalitele coloane din zona de tranziție dintre zona de topire incompletă și metalul depus sunt direcționate adânc în sudare. Cristalitul constă din dendrite individuale cu o direcție comună, care uneori pot avea ramificații diferite. Un grup de dendrite cu o limită clară constituie un cristalit columnar. La rădăcina sudurii, mai aproape de zona de tranziție, dendritele care alcătuiesc cristalitul columnar sunt minim ramificate.

În zona de topire incompletă structura primară se caracterizează prin eterogenitate chimică. Structura secundară a acestei regiuni seamănă cu o structură Widmanshett. Structura Widmanshett este structura de oțel cu un aranjament rectiliniu de fibre). Această zonă este mică și pentru sudarea cu arc este de la 0,1 la 0,5 mm.

În zona de supraîncălzire a cusăturii se poate forma o structură cu granulație grosieră, care conferă metalului cea mai scăzută ductilitate și duritate. Pentru a reduce lungimea punctului fierbinte, creșteți viteza de sudare sau sudați în mai multe treceri. Lățimea zonei de supraîncălzire ajunge uneori la 3 - 4 mm.

Secțiune de normalizare a cusăturilor caracterizat printr-o structură metalică cu granulație fină. În funcție de dimensiunea cusăturilor, lățimea zonei de normalizare variază de la 0,2 la 4 - 5 mm.

În zona recristalizării incomplete nu toate boabele de metale comune suferă recristalizare. Lățimea acestei zone este de la 0,1 la 5 mm.

Sectiunea de recristalizare apare la sudarea oțelurilor deformate plastic, lățimea acestei secțiuni este de 0,1 - 1,5 mm.

Zona de fragilitate albastră situat în spatele locului de recristalizare. Structura metalului aici nu diferă de structura originală. În această zonă, temperatura de încălzire ajunge la 200 - 400 ° C.

Metode de dezvăluire a structurii sudurilor. Pentru a face acest lucru, se prepară secțiuni din metalul de sudură - eșantioane de metal studiat cu o suprafață plană (șlefuită, lustruită) special pregătită. Pentru a dezvălui structura, se utilizează lustruire mecanică, chimică, electrolitică și gravare oxidativă.

Motive pentru formarea fisurilor la cald și la rece în îmbinările sudate.În timpul procesului de sudare se pot forma fisuri. Fisurile fierbinți se formează la temperaturi ridicate din cauza contracției mari în timpul răcirii metalului bazinului de sudură și din cauza modificărilor compoziției materialelor sudate. O tendință mare la fisuri la cald, de exemplu, au aliajele care conțin aproximativ 5% crom și 1,0 până la 2,5% carbon și aliajele cu 9 - 10% crom cu un conținut de 0,9 - 1,2% carbon.

Fisurile la rece se formează în metalul de sudură și în zona afectată de căldură din cauza unei schimbări bruște a proprietăților mecanice, precum și a naturii stării de tensiune din cauza transformărilor de fază și structurale. În formarea fisurilor la rece în sudarea oțelurilor, un rol esențial îl joacă hidrogenul, care este eliberat din soluția solidă în microvolumele (golurile) prezente în metal. În ele, hidrogenul atomic eliberat se combină în molecule și creează o presiune internă în volumul înconjurător al metalului, care formează o tensiune ridicată care contribuie la formarea fisurilor sub sarcină și chiar fără încălzire.