ما يمكن غليه مع الأسيتيلين. لحام الأسيتيلين

إنها أقدم طريقة للحصول على مفصل ملحوم موثوق وجميل. الأسيتيلين نفسه هو غاز قابل للاشتعال ، يتم الحصول عليه عن طريق تفاعل كربيد الكالسيوم والماء العادي. متضمن معدات الغازللغاز أعمال اللحاميشمل ، كقاعدة عامة ، مولدًا خاصًا واسطوانة أكسجين وخراطيم وموقد. المولد مليء بالكربيد وأثناء التشغيل ، بسبب الضغط الداخلي ، يحافظ مستوى معينالمياه داخل الخزان اللازمة لإنتاج غاز قابل للاحتراق. يمنع صمام الأمان حدوث ضغط مرتفع جدًا عن طريق تنفيس الفائض في الغلاف الجوي.

اليوم ، أصبحت الأسطوانات المملوءة بالأسيتيلين في محطات الوقود أكثر شيوعًا ، مما يجعل من الممكن تقليل المعاناة من الحصول على الأسيتيلين وعدم نزف بقايا الغاز بعد الانتهاء من العمل. يؤدي التخلص من الحاجة إلى الحفاظ على مولد متقلب نسبيًا إلى زيادة إنتاجية عامل اللحام بشكل كبير ، كما يقلل من تكاليف العمالة.

تكنولوجيا اللحام الأسيتيلينبسيط للغاية ، لكنه يتطلب الرعاية والصبر. بالنسبة للحام باستخدام الأسيتيلين ، يتم استخدام مواقد خاصة ، مميزة بالأرقام من 0 إلى 5. الأصغر هو 0 ، على التوالي ، الأكبر هو 5. اعتمادًا على سمك الأجزاء المراد لحامها ، يتم استخدام الموقد الخاص به ، والأكبر العدد ، كلما زاد استهلاك الغاز واتسع التماس الناتج.

بالنسبة للحام ، من الضروري تحديد الحجم المطلوب للموقد وضبطه. افحص الموقد بعناية ، وتأكد من أن رقم الطرف يتوافق مع عدد الفوهة التي تزود الغاز القابل للاحتراق ، والمثبتة بالقرب من مقبض الموقد أسفل الجوز الضخم ، وأن جميع الأختام موثوقة.

بعد ذلك ، يتم تطهير الموقد بغاز قابل للاحتراق حتى تظهر رائحة ملحوظة من الأسيتيلين. بعد ذلك ، يتم إشعال الغاز القابل للاحتراق ويضاف الأكسجين شيئًا فشيئًا ، حتى يتم الحصول على لهب مستقر. وتجدر الإشارة إلى أن ضغط الأسيتيلين عند مخرج المخفض يجب أن يكون تقريبًا 2-4 ضغط جوي وحوالي 2 ضغط جوي للأكسجين. تؤدي زيادة الضغط إلى صعوبة ضبط الخليط القابل للاحتراق بشكل صحيح.

من أجل لحام المعادن "الحديدية" التقليدية ، من الضروري تحضير لهب محايد. مثل هذا اللهب له تاج محدد جيدًا ويتكون من ثلاثة أجزاء متميزة. الأول - جوهر اللهب - له لون أزرق فاتح مع صبغة خضراء خفيفة ، والثاني - اللهب المختزل - مطلي باللون الأزرق الباهت - هذه هي المنطقة التي تعمل. والثالث - شعلة اللهب - يعمل أيضًا.

بالنسبة للحام الأسيتيلين ، يتم تنظيف الأسطح جيدًا وتعديلها بالقرب من بعضها البعض قدر الإمكان.

في العمل موقد غازاستخدم الطرق اليمنى واليسرى. مع اليمين ، يتم توجيه اللهب إلى التماس الناتج ، مما يضمن تبريده البطيء ، وبالتالي ، قوة ومرونة أكبر. ثم تتحرك مادة الحشو خلف الموقد.

باستخدام الطريقة اليسرى ، يتم توجيه اللهب بعيدًا عن خط اللحام الناتج ، ويتم إدخال مادة الحشو في حوض اللحام بعد انتقال الشعلة إلى الموضع التالي. جودة اللحامات التي تم الحصول عليها عن طريق اللحام بالأسيتيلين عالية جدًا. بهذه الطريقة ، يتم الحصول على التوصيلات الأكثر موثوقية ، ومع ذلك ، يجب أن يؤخذ في الاعتبار أن منطقة التسخين كبيرة بما يكفي ، وبالتالي ، يجب أن تكون المواد المراد لحامها مقاومة للحريق ولا تخشى التواء عند التبريد.

يُطلق على اللحام بالأكسجين والأسيتيلين اسم ذاتي التولد ، حيث يربط الأجزاء من نفس المعدن عن طريق صهرها. يتم الحصول على اتصال صلب من قطعة واحدة عن طريق الصهر المحلي لحواف الأجزاء المراد ربطها عند تسخينها باستخدام شعلة أوكسي أسيتيلين. يشكل المعدن السائل الذي يتم الحصول عليه بهذه الطريقة ذوبانًا لا ينفصل ، حيث يتم إدخال معدن حشو فيه ، إذا لزم الأمر.

يتم إنشاء شعلة أوكسي أسيتيلين عن طريق حرق الأسيتيلين في غاز آخر - الأكسجين.

يتم إنتاج الأسيتيلين في مولدات الأسيتيلين ويستخدم على الفور. مثل الأكسجين ، يمكن أن يكون الأسيتيلين في أسطوانة. من الأسطوانة ، يمر الغاز عبر المخفض ، ثم يمتزج في شعلة اللحام ، وعند الخروج منها يتم إشعاله ، مما ينتج عنه شعلة أوكسي أسيتيلين.

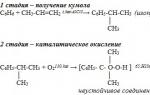

المواد الخام لإنتاج الأسيتيلين هي كربيد الكالسيوم والماء. كربيد الكالسيوم مادة صلبة مظهر خارجيوصلابة تذكرنا بالحجر. يتم الحصول عليها عن طريق الجمع بين الكربون والجير في فرن كهربائي عند درجة حرارة 3000 درجة مئوية. ثم يتم سحقها وتكدسها في براميل مما يدل على حجم الحجارة وهي خاصية مهمة لاستخدام الكربيد في المولدات. يجب أن يكون البرميل محكم الإغلاق ، حيث أن كربيد الكالسيوم يمتص بخار الماء الموجود في الهواء بقوة. في الوقت نفسه ، يكون معدل التفاعل أبطأ بكثير مما هو عليه في المولد ، ومع ذلك ، ونتيجة لذلك ، يتم الحصول على الأسيتيلين أيضًا ، والذي يمكن أن يختلط مع الهواء الموجود في البرميل ويشكل خليطًا متفجرًا.

ينتج الأسيتيلين عن طريق تفاعل كربيد الكالسيوم مع الماء. هذا الغاز له رائحة خاصة تحدث بشكل خاص في المولدات التي لا يتم فيها تنقية الأسيتيلين من كبريتيد الهيدروجين. عند لحام الجسم ، عادة ما يتم استخدام مولدات التلامس. ضغط مرتفع. المولدات مصنوعة من مقياس غاز صلب ولها غرفة لملء بالماء. مع زيادة ضغط الأسيتيلين ، فإنه يضغط الماء في حجرة الضغط ويفصل الماء عن ملامسة كربيد الكالسيوم. عندما ينخفض الضغط في مقياس الغاز ، ترتفع مرآة الماء ويستأنف التفاعل. يترسب الجير الناتج في قاع الخزان ويجب إزالته في كل مرة يتم فيها إعادة شحن المولد. صممت الصمامات الجافة وموانع تسرب المياه لمنع عودة الأكسجين إلى مقياس الغاز. في الأسطوانات ، يذوب الأسيتيلين في الأسيتون المشرب بنسيج مسامي. سعة الأسطوانة القصوى 1000 لتر / ساعة.

في محطات خدمة السيارات ، اعتمادًا على سعتها ، يتم استخدام مولدات الأسيتيلين - ثابتة أو متحركة. من بين المولدات المتنقلة ، وجدت مولدات الأسيتيلين أحادية المحطة من العلامات التجارية ASM-1.25-3 الاستخدام الأكبر ؛ DIA-1.25 ؛ ANV-1.25 بسعة 1.25 م 3 / ساعة. من بين المولدات الثابتة ، يتم استخدام مولدات من العلامات التجارية GRK-10-68 بسعة 10 م 3 / ساعة. في هذه الحالة أعمدة اللحاميتم توريدها بالأسيتيلين من خلال خطوط أنابيب التوزيع المركزية.

تستخدم على نطاق واسع لضمان تشغيل محطات اللحام بالغاز عبارة عن أسطوانات بها غاز مسال ، بما في ذلك الأسيتيلين. يتم توفير الأسيتيلين في اسطوانات من النوع 100 أو BAS-158 ، والأكسجين - في اسطوانات من النوع 150 و 150 لتر. يتم تخزين ثاني أكسيد الكربون ونقله في اسطوانة من النوع 150.

يتم إنتاج مخفضات خفض ضغط الغاز المأخوذة من أسطوانة في 18 حجمًا قياسيًا (لمختلف الضغوط والسعات). لحام أجزاء الجسم باللهب ، يتم استخدام علب التروس من العلامات التجارية DKP-1-65 - للأكسجين ، DAP-1-65 - للأسيتيلين ، DZD-1-59M - لثاني أكسيد الكربون. من أجل الإمداد المركزي للوظائف بالأكسجين من سلالم التوزيع ، يتم استخدام مخفضات المنحدرات من ماركة KRR 61.

الخراطيم مصنوعة من المطاط المفلكن بطبقة قماشية أو جديلة خيطية منتهية بطبقة مطاطية من الخارج. يتم إنتاج الخراطيم في ثلاثة أنواع: النوع الأول - للأسيتيلين بضغط تشغيل لا يزيد عن 0.608 ميجا باسكال ؛ النوع الثاني - للبنزين والكيروسين بضغط عمل لا يزيد عن 0.608 ميجا باسكال ؛ النوع الثالث - للأكسجين بضغط عمل لا يزيد عن 1.520 ميجا باسكال.

بالنسبة للحراقات منخفضة الطاقة ، يتم استخدام خراطيم خفيفة الوزن بقطر داخلي يبلغ 6 مم ، وللشعلات عالية الطاقة التي يبلغ قطرها الداخلي 16 و 18 مم.

الطبقة الخارجية من خراطيم الأسيتيلين حمراء ، وخراطيم الوقود السائل صفراء ، وبالنسبة للأكسجين لونها أزرق. يجب ألا يقل طول الخرطوم عند العمل من الأسطوانة عن 8 أمتار ، وعند العمل من المولد - 10 أمتار على الأقل.

مشاعل اللحام هي الأداة الرئيسية للحام الغازي اليدوي. إنها تسمح لك بضبط الطاقة الحرارية للهب عن طريق تغيير تدفق الغاز القابل للاشتعال والأكسجين.

لحام المعادن الرقيقة (0.2-4 مم) ، يتم استخدام مواقد منخفضة الطاقة (G2 ؛ GS-2 ؛ "النجمة" ؛ "Baby") مع مجموعة من الأطراف رقم 0 ؛ واحد؛ 2 ؛ 3. الشعلات الصغيرة تزن 360-400 جم وهي مصممة للعمل مع خراطيم بقطر داخلي 6 مم.

تشمل عيوب اللحام باللهب الغازي زيادة احتمال نشوب حريق وانفجار ، وزيادة تلوث الغاز في أماكن العمل. بالإضافة إلى ذلك ، عند لحام أجزاء الجسم ذات الصفائح الرقيقة ، يتم ملاحظة تزييفها وارتفاع درجة حرارتها وإرهاقها. إن تعقيد الانتهاء من مثل هذا السطح لمتطلبات العرض مرتفع ، وعمر الخدمة مفصل اللحاممنخفضة بسبب مقاومة التآكل الضعيفة.

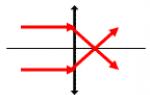

يمتص الأكسجين الموجود في الموقد عن طريق الأكسجين ، مما يترك الحاقن بسرعة عالية. في القناة المتوسعة ، تختلط الغازات. توفر مجموعة من الفوهات المختلفة شعلة ذات كثافة حرارية مختلفة. منطقة اللحام عبارة عن لهب مدبب.

يتم تحضير حواف اللحام مع مراعاة سماكة المعدن المراد لحامه وطريقة اللحام المستخدمة. في الممارسة العملية في أعمال هيكل السيارات اللحام بالغازيتم إجراؤها على صفائح رقيقة. من أجل التمدد بعد اللحام ، يجب وضع الألواح المراد لحامها في نفس المستوى. طريقة اللحام المستخدمة في هذه الحالة تسمى اللحام الأيسر.

كلما كان ذلك ممكنًا ، وخاصة بالنسبة للحام بموثوقية عالية ، على سبيل المثال ، لحام قطع الغيار ، استخدم اللحام العموديمع خياطة مزدوجة.

لا يسمح اللحام بالزوايا الداخلية أو الخارجية بتقويم اللحامات على شكل صفائح رقيقة ، ولكن يمكن أن يكون مفيدًا جدًا عند ربط الأنابيب.

في الوقت الحاضر ، عادةً ما يتم لحام الألواح التي يبلغ سمكها 2 مم أو أكبر من خلال اللحام القوسي.

تحضير الصفائح الرقيقة للحام بسيط للغاية. يتم قطع حواف الأوراق بمقص أو منشار يوفر قصًا مستقيمًا. الأوراق مرتبطة بإحكام مع بعضها البعض. إذا لم تكن الألواح مناسبة تمامًا ، فسيتم فصلها وضبطها ، ثم ربطها مرة أخرى لإجراء اللحام. إذا كان يجب وضع اللحام في زاوية ، ثم ، اعتمادًا على شكل الجزء ، فمن الأفضل استخدام مثل هذه الطريقة التي يمكن من خلالها إجراء اللحام بعقب اللحام بالحافة المثنية للورقة مع الحافة المستقيمة للورقة الأخرى ، توقع الاستقامة اللاحقة.

عامل اللحام ، الذي يعمل باليد اليمنى ، يحمل الشعلة في يده اليمنى ، بينما يتم وضع الشعلة على طول المحور اللحام، بإمالة الشعلة إلى اليسار. تقع نهاية الشعلة على مسافة حوالي 1 مم من المرآة المعدنية المنصهرة. يتم تحريك الموقد من اليمين إلى اليسار. في هذه الحالة ، يتم إمالة الفوهة نحو اللحام المكتمل ، وتسخن نفاثة اللهب خط اللحام.

في الممارسة العملية ، في بعض الأحيان لا يمكن إجراء اللحام العرضي. بغض النظر عن اتجاه حركة فوهة الشعلة ، فإنها تميل دائمًا نحو اللحام المكتمل.

إذا تم إجراء اللحام بمعدن حشو ، فإنه يتم تثبيته بشكل متماثل في الفوهة ، مما يؤدي إلى غمر نهاية معدن الحشو بحركات قصيرة وسريعة في معدن اللحام المصهور.

يتم استخدام اللحام بدون حشو المعدن ، على وجه الخصوص ، في أعمال قصدير الجسم. غالبًا ما تسمى طريقة اللحام الطولي الأيسر لحام الجسم.

اللحام النقطي. هذا هو المسار الأولي ، والذي يتكون من تثبيت الجزأين ليتم ربطهما بخطوط ملحومة قصيرة ، والتي تسمى نقاط اللحام. تثبت هذه النقاط الحواف في مكانها أثناء عملية اللحام. يجب أن تكون نقاط اللحام قوية بدرجة كافية بحيث لا تنكسر بسبب التمدد أثناء اللحام. ومع ذلك ، يجب ألا تكون نقاط اللحام طويلة ، بحيث يمكن تدميرها بسهولة عند الحاجة إلى تعديل الأجزاء. يجب ألا تتجاوز نقاط اللحام سمك الجزء المراد لحامه بشكل كبير ، حتى لا تتداخل مع عملية اللحام النهائية. يفضل عمل النقطة الأولى في منتصف خط اللحام.

إذا شكل اللحام زاوية ، فيجب وضع النقطة الأولى في قمة الزاوية. إذا كان اللحام يهدف إلى إصلاح كسر ، يتم إجراء أول لحام موضعي عند النقطة التي بدأ فيها الكسر على الصفيحة. علاوة على ذلك ، يتم وضع نقاط اللحام على فترات 30 سماكة من الصفيحة المراد لحامها ، ومع ذلك ، في معظم الحالات ، يجب تقريبها من بعضها البعض (اللحام النقطي المضغوط).

يتم إجراء نقاط اللحام ، بدءًا من الأولى ، وتوجيه الموقد في اتجاه المناطق التي لم يتم التقاطها بواسطة النقاط. عندما يتم تسخين الحواف ، فإنها تنفصل ، ولكن عند التبريد ، بعد الذوبان ، يحدث الانكماش ، مما يؤدي إلى تقارب الحواف.

لا تقم أولاً بنقط طرفي اللحام ثم قم بعمل النقاط الوسيطة ، حيث سيؤدي ذلك إلى تمدد في اتجاهات متعاكسة ، مما سيؤدي إلى تشوه الحواف ، مما يتسبب في تقاطعها أو تغيير مستوى الموقع.

عند اللحام النقطي بلحام مستطيل مغلق ، يتم عمل النقاط الأولى على الجانبين الأكثر تسطحًا مقابل بعضهما البعض ، ثم على الجانبين المحدبين الآخرين ، نظرًا لأنه نتيجة للقرص الحتمي ، فإن التشوه الناتج عن الاستطالة سيبرز مؤقتًا في المركز.

في اللحام النقطي بدون حشو المعدن ، يتم تقريب نقطة اللهب من الحواف وتذوب.

إذا كان من الصعب توصيل المعدن المنصهر من كل حافة ببعضه البعض ، فأنت بحاجة إلى رفع الشعلة قليلاً ، مما يؤدي عادةً إلى تكوين معدن منصهر واحد. يجب السماح لنقطة اللحام بالتصلب حتى تتحول إلى اللون الأسود.

إذا تم انتهاك مستوى موقع الحواف أو تداخلت الحواف غير العالقة بالنقاط مع بعضها البعض ، فأنت بحاجة إلى تسوية النقطة الأخيرة. إذا كانت الحواف غير المنقطة سميكة للغاية ، فيجب تبريد النقطة الأخيرة تمامًا ، مما يؤدي إلى أقصى انكماش للمعدن. إذا ثبت أن هذا غير كافٍ ، فيجب إجراء اللحام بنقاط متقاربة بدرجة أكبر ، مما يؤدي إلى إذابة قطرات صغيرة من معدن الحشو.

يكون اللحام أسهل بكثير إذا تم عمل الحواف والتنقيط بعناية فائقة. من الممكن أيضًا لحام أجزاء الجسم دون لصق نقاط. تكون إحدى الصفائح المراد لحامها ثابتة ، بينما يتم لحام الأخرى على الفور ، ممسكًا الشعلة بيد وتوجيه الصفيحة ليتم لحامها باليد الأخرى بحيث يتم ضبط حافة الصفيحة بدقة على اللحام.

اللحام على أجزاء أفقية من الجسم. لإجراء مثل هذا اللحام ، وكذلك بالنسبة للحام النقطي ، من الضروري تركيب فوهة على الشعلة تتناسب مع سمك اللحام. استهلاك الغاز الطبيعي 100 لتر / ساعة لكل 1 مم من سماكة اللحام. في الممارسة العملية ، يبلغ معدل التدفق القياسي 50-70 لترًا. بالنسبة للموقد الأصغر ، يتم أيضًا قبول معدل تدفق أقل. في الواقع ، سماكة أغطية هياكل سيارات الركاب أقل من 1 مم.

بعد المعالجة الموضعية ، يجب قطع خط الوصلة بالكامل المتصل بنقاط اللحام. لا يمكنك بدء اللحام من حافة الورقة ، حيث تتباعد الحواف. ابدأ اللحام من داخل التماس وانتقل إلى حافة الورقة ، أي أداء الحافة. ثم يقومون باللحام ، بدءًا من الحافة ، ويقودونها إلى الحافة الأخرى.

إذا كانت الفتحة المراد لحامها على شكل زاوية ، فإن اللحام يبدأ من أعلى الزاوية ويقودها نحو حافة واحدة ، ثم الأخرى. إذا كان جزء ما ملحومًا ، مكونًا ثقبًا في منتصف اللوحة ، فسيتم لحام الجانبين المتقابلين في أزواج. قبل اللحام ، يتم ضبط اللهب بعناية ، ثم يتم نقله إلى مسافة حوالي 1 مم على السطح المعدني. تميل الفوهة بزاوية 45 درجة تقريبًا على محور اللحام. بمجرد صهر المعدن ، يتم تحريك الشعلة بشكل موحد دون إزاحة في الاتجاه الجانبي. الحفاظ على الانصهار الطبيعي للمعدن عن طريق تغيير معدل التغذية وضبط زاوية الشعلة.

مع زيادة ميل الفوهة ، يقل تغلغل المنطقة المعدنية المنصهرة. لذلك ، عند اللحام ، تختلف زاوية ميل الفوهة في حدود 15-45 درجة. في جميع الحالات ، من الضروري أن يكون لديك قضيب من معدن حشو جاهز لملء الفتحة المتكونة عن طريق الخطأ أثناء اللحام.

من الداخل ، يجب أن يكون اللحام عبارة عن خط رفيع من المعدن المنصهر باستمرار. يجب أن يكون عرض اللحام صغيرًا - يجب أن يكون عرض خط اللحام في حدود 3-4 سماكة تقريبًا من الصفيحة المراد لحامها. بعد اللحام ، يُسمح للمعدن بالتبريد دون ترطيبه. يجب بعد ذلك تقويم طبقات اللحام وحوافها ، مع التأكد من أن المعدن لا يتمدد كثيرًا.

اللحام الأيسر يبدو مختلفًا بعض الشيء.

يتم استخدامه على الأجزاء غير القابلة للإزالة من السيارة ، خاصةً عندما يتعذر وضع الجزء لإنتاج لحام أفقي.

بمعنى آخر ، يمكن وضع اللحام في مستوى مائل أو عمودي. لإجراء هذا اللحام ، والذي يسمى أيضًا اللحام في مكانه ، يتم تركيب فوهة ، تكون إنتاجيتها أقل بنسبة 30٪ تقريبًا من تلك المطلوبة اللحام الأفقيصفائح من نفس السماكة.

لحام التماس العمودي المزدوج. هذا النوع من اللحام ذو الموثوقية العالية مناسب فقط للأجزاء الداخلية للحام ، مثل قطع الغيار. يتم استخدام فوهة بمعدل تدفق 60 لتر / ساعة. للمعالجة بنقاط اللحام ، تؤخذ الفجوة بين الألواح بسماكتين. يتم تثبيت الشعلة بزاوية حوالي 30 درجة على المستوى الأفقي ، ويتم تثبيت معدن الحشو بزاوية 20 درجة على الأفقي.

على عكس ما تم تحديده للطرق الأخرى ، يبدأ اللحام بإنشاء ثقب. ثم ابدأ تدفق الموقد والحشو المعدني. يجب صيانة الفتحة طوال عملية اللحام. وبالتالي ، يتم الاحتفاظ بالمعدن المنصهر بواسطة الفتحة أثناء عملية التصلب ، ويتم ضمان تغلغل المعدن المنصهر في خط اللحام.

لحام في الزاوية الداخلية. يتم تحريك الشعلة في نفس اتجاه اللحام الأيسر. قم بتركيب فوهة بمعدل تدفق 125 لتر / ساعة. تميل الفوهة بزاوية 45 درجة وتبقى في مستوى يمر عبر منصف الزاوية الداخلية. يتم وضع معدن الحشو بشكل متماثل في نفس الزاوية ويتم تحريكه فوق جزء صغير من القوس الدائري لملء اللحام على طول اللوحة الرأسية ثم باقي اللحام. يتم ذلك لتعويض جريان المعدن السائل على الصفيحة الأفقية ، ونتيجة لذلك يمكن أن تتشكل الأخاديد وأحيانًا الثقوب على الصفيحة الرأسية.

إذا لزم الأمر ، لضمان ذوبان منتظم للحافتين المتصلين ، يتم ضبط موقع فوهة الموقد. كلما أمكن ، يتم وضع الأجزاء المراد لحامها بحيث يكون سطح المعدن المنصهر للحام أفقيًا. في هذه الحالة ، يكون اللحام أسهل.

لحام الزاوية الخارجية. تتم حركة الشعلة بهذه الطريقة بنفس طريقة اللحام الأيسر. استخدم فوهة بمعدل تدفق 75 لتر / ساعة. يتم وضع الألواح المراد لحامها بحيث تشكل حوافها حافة مشطوفة. إذا أمكن ، ضع الأجزاء المراد لحامها بحيث تكون الشطب مسطحًا. خلاف ذلك ، من الضروري إبقاء فوهة الشعلة أفقية تقريبًا ، والتي تحبس المعدن المنصهر.

يمكن ممارسة طريقة اللحام هذه مع أو بدون حشو المعدن. يصعب تقويم خط اللحام ، لذلك تظل حافة التماس مشوهة.

تأثير درجة حرارة اللحام على الأجزاء المراد لحامها. يؤدي التسخين لجلب المعدن إلى الذوبان المحلي إلى استطالة كبيرة محلية بينما تتغير حالة المعدن من صلب إلى مطيل ، ثم للصق ، وأخيراً إلى سائل. خلف منطقة المعدن السائل ، يبدأ تبريد المعدن ، مما يؤدي إلى انخفاض الحجم - الانكماش ، حتى ينتقل المعدن من الحالة السائلة إلى حالة تشبه العجينة ، ثم إلى الحالة البلاستيكية والصلبة.

من الناحية التجريبية ، يمكن ملاحظة تأثير الاستطالة والانكماش باستخدام الأدوات المتاحة في أي ورشة. خذ جسم مشبك صغير على شكل حرف C ، مع المسافة بين كتفي الجسم ، على سبيل المثال ، 70 مم. قطع عينتين من ورقة بسمك 1.5 أو 2 مم. يبلغ عرض إحدى العينات A 15 مم ، ويبلغ عرض العينة الأخرى B 60 مم. يتم اختيار طول العينات بما يساوي المسافة بين ذراعي المشبك. يتم ضبط العينة بحيث تدخل المشبك بدون جهد وبدون فجوة.

الآن يمكنك التجربة. يتم وضع عينة أضيق A بين ذراعي جسم المشبك. أحضر شعلة الموقد بحيث يتم تسخين الجزء المركزي من العينة. تحت تأثير الحرارة ، تتمدد العينة وتستطيل ، ومع ذلك ، يتم حظر حركة أطراف العينة ، بحيث تستقر على جسم المشبك. نتيجة لذلك ، تكون العينة مثنية. ومع ذلك ، بمجرد أن تصل درجة حرارة منطقة صغيرة إلى 550 درجة مئوية وتتحول إلى اللون الأحمر ، فإن اللدونة في هذه المنطقة تتسبب في التشوه الناتج عن الالتواء الذي يتركز في هذه المنطقة ويصبح ثابتًا. بعد التبريد ، تحتفظ العينة بشكلها. مقارنة بالشكل الأصلي ، يبلغ انحراف العينة 3 مم ، ويصبح الطول أقصر بنحو 0.5 مم.

ثم نقوم بتثبيت العينة B بحيث يكون أحد طرفيها في نفس المستوى مع نهايات المشبك. إنها تسخن ، كما في الحالة السابقة ، الجزء المركزي من مقطع الشريط الذي يربط بين ذراعي المشبك. يحدث انحراف طولي صغير للعينة ، ولكنه أصغر بكثير مما كان عليه في الحالة السابقة ، حيث تسخن بقية العينة بشكل أبطأ وتسد المنطقة الساخنة.

بمجرد تسخين المعدن باللون الأحمر ، تتلقى العينة انحرافًا طوليًا طفيفًا. يظل طول المعدن بين ذراعي المشبك ثابتًا ، ويصاحب الإطالة زيادة في السماكة.

عند تبريدها ، تظل السماكة ، على الرغم من أن حجمها ليس كبيرًا بحيث يمكن رؤيتها ، ومع ذلك ، من خلال لمس الورقة بالإبهام والسبابة ، يمكن الشعور بسماكة طفيفة. يتم سحب المعدن المجاور للمنطقة الساخنة إلى مركزها. لاستعادة الشكل الأصلي للعينة ، يكفي التغلب على المنطقة السميكة بمطرقة وإعادتها إلى سمكها الأصلي.

دعنا نحاول وضع هذه التجربة موضع التنفيذ. عند إجراء اتصال مع اللحامات الموضعية ، نلاحظ أنه بمجرد تسخين المعدن ، تستطيل الحافتان المتصلتان ، وتضغطان على بعضهما البعض ، ويزداد طولهما ، وتتباعد الحواف الحرة مؤقتًا. وبالتالي ، هناك إزاحة جزئية لمعدن الحواف المتصلة في منطقة نقاط اللحام. عند التبريد ، تقوم اللحامات الموضعية بسحب اللوحين معًا ويمكن أن يؤدي إلى تداخل الحواف غير الملحومة. يمكن القضاء على هذه الظاهرة عن طريق النقر برفق على آخر نقطة لحام بضربات مفصلية. إذا كانت الأجزاء التي تم التقاطها بواسطة النقاط الملحومة ملحومة ، فإن الحواف المسطحة تتمدد عند تسخينها. حتى يصل المعدن إلى درجة حرارة 500 درجة مئوية ، يتسبب استطالة سطح صغير ساخن في تشوه الصفيحة بأكملها ، بشرط أن تكون رقيقة (صفائح أجسام السيارات) وتتشوه بسهولة في اتجاه الشكل. إذا كان شكل جزء الورقة محدبًا ، فسيتم رفع الورقة. إذا كان الشكل مقعرًا ، تنحني الورقة. بعد أن تصل درجة حرارة التسخين إلى 500 درجة مئوية ، يصبح المعدن مطيلًا ويتشوه طوال الوقت. الزيادة في درجة الحرارة مصحوبة بالبثق ، أي سماكة المعدن ، ثم يتم امتصاصه بواسطة اللحام. خلف صهر المعدن السائل ، يبدأ المعدن المنصهر سابقًا في التبريد ويمر بشكل مستمر في حالة عجينة ، ثم بلاستيك وصلب مع انخفاض في الحجم (انكماش).

في الحالة الفطرية ، المعدن ليس لديه أي قوة. لذلك ، من الضروري إنشاء منطقة قوية جدًا خلف المعدن اللزج ، بحيث لا يتسبب استطالة منطقة الذوبان السائلة الموجودة على مقربة منه في تباعد المعدن. هذا هو السبب في أن الحاشية مصنوعة من التماس المستمر باتجاه حافة الأوراق. بعد ذلك ، يتم إجراء اللحام من بداية الحافة باتجاه الطرف الثاني للصفائح المراد لحامها. إذا كان مطلوبًا لحام الكراك ، فإن نهاية الكراك تلعب دور الحافة.

أثناء التبريد خط اللحاميتناقص حجم المعدن ويجمع المعدن المحيط معًا. طالما أن معدن اللحام مطيل ، فإنه يمكن أن يتمدد ، ولكن في درجات حرارة أقل من 500 درجة يتقلص (يتقلص) ويتسبب في تمدد وتشوه المعدن المجاور. هذا هو السبب في أنه من الضروري تقويم اللحام ، مما يسمح لك باستعادة التوازن الداخلي للمعدن.

بعد التبريد البطيء (للصلب الخفيف) ، يأخذ صانع السندان ، ويضغط عليه بشدة على جانب واحد من التماس ، وينقر على التماس بمطرقة بضربات بندول قصيرة لتقليل سمك منطقة اللحام ، مما يؤدي إلى زيادة في السطح بحجم ثابت. سطح اللحام مستوي ، ويتم تقسية المعدن ، مما يزيد بشكل كبير من قوته الميكانيكية.

لاحظ أنه إذا كانت الطرق شديدة الخشونة ، فمن شبه المؤكد أن استطالة المعدن ستكون كبيرة جدًا ، مما يؤدي إلى ظهور تقرحات ، وهو عيب معروف جيدًا لدى صانعي السلبيد. يجب القضاء على هذا العيب عن طريق إجراء نقاط الانكماش.

ستكون التشوهات أقل بكثير إذا كانت الأوراق حرة في الاستطالة. لذلك ، في جميع الحالات الممكنة ، يتم إجراء اللحام دون معالجة مسبقة بنقاط اللحام. للسبب نفسه ، من المستحيل إصلاح بعض الأجزاء أثناء عملية اللحام ، على سبيل المثال ، عند استبدال جزء تالف من الهيكل مثبت على الحامل. بمجرد أن يتم لصق الجزء باستخدام اللحامات الموضعية ، يجب فكه من أجل اللحام ثم إعادة تثبيته للاستقامة النهائية ، مما يسمح للمعدن باستعادة شكله وتوازنه الداخلي.

يتم تنفيذ دق خط اللحام فقط على صفائح ملحومة بعقب. يمكن إجراؤه في مناطق مسطحة أو منحنية ، لكن لا ينبغي طرقه على طبقات الحواف أو طبقات الزاوية أو التداخلات.

بشكل عام ، يكون تأثير عملية التوسع والانكماش أكثر تعقيدًا مما هو موضح في هذا القسم. ومع ذلك ، هذا يكفي لكمال الأجسام.

عيوب اللحام بالأكسجين والأسيتيلين. العيب الرئيسي في هذه الحالة هو عدم الاختراق ، والذي يحدث بسبب السرعة العالية للحركة ، حيث لا يتم صهر المعدن بكامل سماكته. عند فحص الجانب الخطأ من اللحام ، لن يكون هناك أي أثر لاختراق المعدن.

عند اللحام بشكل مسطح أو بزاوية ، يتم تحديد الاختراق الجيد من خلال ظهور المنطقة المعدنية الموسعة. يجب أن يكون سطح المصهور مقعرًا قليلاً. إذا كان سطح المصهور مسطحًا وضيقًا جدًا ، فلن يحدث اختراق. إذا استقر صهر معدن اللحام وأصبح عريضًا ، فمن الضروري رفع الشعلة لفترة قصيرة لتجنب احتراق المعدن.

عيب رئيسي آخر في اللحام بمعدن الحشو هو التصاق المعدن المنصهر بمعدن الأجزاء الملحومة ، وتسخينه إلى اللون الأحمر ، ولكن لم يتم ذوبانه. يظهر هذا العيب مع فصل طفيف لحواف اللحام. في هذه الحالة ، يجب غلي المفاصل المتباعدة مرة أخرى. يمكن أيضًا ملاحظة هذا العيب أثناء اللحام إذا كان قضيب الحشو المعدني مائلًا جدًا على سطح الأجزاء ليتم لحامها. تحدث الأخاديد أو الأخاديد على طول اللحام بسبب اللهب القوي جدًا وعدم كفاية الترسب. يكمن تشويه خصائص المعدن في حقيقة أنه نتيجة عدم محاذاة اللهب ، قد يكون مشبعًا بالكربون أو يتأكسد ، وبالتالي فإن اللحام رديء الجودة ولا يمكن استعادته.

كان لحام الأسيتيلين هو الأساس حتى وقت قريب العملية التكنولوجيةلحام الألومنيوم ، ولكن بسبب أوجه القصور الكبيرة ، يتم الآن استبداله عالميًا تقريبًا بأخرى أكثر تقدمًا وإنتاجية ، عمليات اللحام.

يتم إجراء لحام الأسيتيلين بالألمنيوم على بطانات نحاسية أو فولاذية تتلاءم بإحكام مع خط اللحام. يتم لحام صفائح الألمنيوم التي يزيد سمكها عن 6 مم مع التسخين المسبق للمعدن حتى 300-350 درجة مئوية.

لحام الأسيتيلين للنحاس محدود مقارنة بطرق اللحام الأخرى. من العيوب المهمة في هذه الطريقة حدوث تشوه كبير في المنتج نتيجة التسخين العام للمعدن لدرجة حرارة انصهار حواف الأجزاء الملحومة. لا يؤدي استقامة الهياكل الملحومة دائمًا إلى القضاء تمامًا على الاعوجاج ويكون مصحوبًا بتصلب العمل ، وهو أمر غير مقبول في كثير من الحالات.

يستخدم لحام الأسيتيلين فقط في حالة عدم وجود معدات لأنواع أخرى من اللحام ، وكذلك في إصلاح وتركيب المعدات وخطوط الأنابيب في المصانع الكيماوية.

يستخدم لحام الأسيتيلين لتصنيع الأنابيب التي يبلغ قطرها 21 5 - 114 مم وسماكة جدار 0 7-4 0 مم. يتم تشكيل الشريط في مطحنة أسطوانية ، وبعد ذلك يتم تسخين حواف أنبوب الأنابيب حتى درجة حرارة اللحام باستخدام شعلة الأسيتيلين. يتم إجراء اللحام بالضغط على شكل لفات خاصة بسرعة تصل إلى 0 7 م / ث.

يُنصح باستخدام لحام الأسيتيلين بالنحاس فقط عندما لا يكون اللحام قابلاً للتطبيق لأسباب هيكلية أو لأسباب أخرى ، و لحام القوسالقطب الكهربائي المعدني أو الكربوني غير ممكن بسبب نقص المطلوب معدات لحام.

تكنولوجيا اللحام اليدوي لأنابيب الأسيتيلين هي كما يلي. يجب أن تكون شعلة اللحام محايدة. يتم اختيار قوتها بناءً على استهلاك 100 - 125 لترًا من الأسيتيلين لكل 1 ساعة لكل 1 مم من سمك الجدار عند ضغط أكسجين 2 5 - 3 ضغط جوي.

عند لحام الأسيتيلين ، يجب ألا يتجاوز الحد الأقصى لشحنة كربيد الكالسيوم 10 كجم ؛ لا يمكن أن يزيد عدد الشعلات الموصولة بجهاز واحد عن اثنين ، ولا يمكن أن تتجاوز سعتها الإجمالية 2000 لترًا من الغاز في الساعة ؛ يمكن تركيب مولد غاز محمول واحد فقط في غرفة العمل.

يحدث في لحام الأسيتيلين. يمكن أن تلوث ثاني أكسيد الكربون المخزن في اسطوانات فولاذية.

يستخدم هذا في اللحام (لحام الأسيتيلين) وقطع المعادن.

بطارية قلوية من نوع TZHN-250. يتم لحام الشقوق الموجودة في خزان المعدل بلحام الأسيتيلين ؛ في حالة حدوث تلف ناتج عن التآكل أو وجود ثقوب ، يتم استبدال الخزان بآخر جديد. إذا وصلت الحروق في كتلة مقومات السيلينيوم إلى 30 ٪ أو أكثر من سطح العناصر ، فسيتم تفكيكها واستبدال العناصر المعيبة.

لقطع الأكسجين باستخدام الأسيتيلين ، يتم استخدام معدات لحام الأسيتيلين ، ولكن يتم استخدام شعلة الغاز بدلاً من شعلة اللحام.

لقطع الأكسجين باستخدام الأسيتيلين ، يتم استخدام معدات لحام الأسيتيلين ، ولكن بدلاً من شعلة اللحام ، يتم استخدام قاطع الغاز Flame-62 أو قواطع أخرى.

GOST 5264-58 - في حالة اللحام بالقوس اليدوي أو الأسيتيلين. بالنسبة للفولاذ المكون من طبقتين ، في هذه الحالة ، يتم تنفيذ شطبة الحافة من جانب الطبقة الرئيسية من الفولاذ الكربوني.

كيف يتم تسليمها إلى مكان ما يسمى لحام الأسيتيلين.

بادئ ذي بدء ، تم تقوية الوصلات الملحومة للأنابيب ، والتي تم توصيلها بواسطة لحام الأسيتيلين أثناء التمديد الأولي لخط الأنابيب.

يستخدم السلك للحام تحت طبقة من التدفق وفي بيئة الغازات الواقية، وكذلك سلك حشو في لحام الأسيتيلين.

عندما يحترق الأسيتيلين بالأكسجين ، يكون هناك تأثير كبير الحرارة(حتى 3000) ، لذلك يستخدم الأسيتيلين على نطاق واسع لما يسمى لحام الأسيتيلين وقطع المعادن.

عند حرق الأسيتيلين في الأكسجين ، تتطور درجة حرارة عالية جدًا (تصل إلى 3000 درجة مئوية) ، لذلك يستخدم الأسيتيلين على نطاق واسع لما يسمى لحام الأسيتيلين وقطع المعادن.

عند حرق الأسيتيلين في الأكسجين ، تتطور درجة حرارة عالية جدًا (تصل إلى 3000 درجة مئوية) ، لذلك يتم استخدامها على نطاق واسع لما يسمى لحام الأسيتيلين وقطع المعادن.

عند حرق الأسيتيلين في تيار من الأكسجين ، تتطور درجة حرارة عالية جدًا (حوالي 3000 درجة مئوية) ، والتي تستخدم على نطاق واسع لما يسمى لحام الأسيتيلين.

بلغ الإنتاج العالمي من كربيد الكالسيوم في عام 1913 400 ألف طن. ذهب معظم الأسيتيلين الذي تم الحصول عليه منه إلى احتياجات الإضاءة وليس أكثر من الربع - لاحتياجات لحام الأسيتيلين.

في عام 1929 تم إنتاج 1400 ألف طن من كربيد الكالسيوم. تم إنفاق 650 ألف طن منها على إنتاج سياناميد الكالسيوم ، و 648 5 آلاف طن على احتياجات لحام وقطع الأسيتيلين ، والباقي لأغراض التخليق العضوي واحتياجات أخرى.

في ولاية (ميسوري) ، تم إصلاح خط أنابيب غاز بطول 24 كم ، تم بناؤه قبل 30 عامًا من أنابيب طولها ستة أمتار 559X7 9 مم ، ملحومة في أقسام ثلاثية الأنابيب باستخدام لحام الأسيتيلين للمفاصل الدوارة.

يعتبر تريميثيل بورات ذا أهمية عملية كبيرة كمادة وسيطة لتخليق مركبات البورون المختلفة (بوروهيدريد الصوديوم والبوتاسيوم ، تريميثوكسيبوروكسول ، إلخ) وكتدفق في لحام الأسيتيلين للمعادن.

قبل بدء أعمال اللحام ، من الضروري: التحقق من سلامة العزل أسلاك اللحاموحوامل الأقطاب الكهربائية ، فضلاً عن موثوقية جميع اتصالات التلامس ؛ عدم اتصال أسلاك اللحام بالكابلات الفولاذية وخراطيم اللحام الأسيتيلين ومعدات لهب الغاز وخطوط الأنابيب الساخنة ؛ نقص الجهد على الجسم آلة لحام؛ عدم تخزين أو استخدام مواد قابلة للاشتعال في موقع اللحام: بنزين ، أسيتون ، كحول ، روح بيضاء ، إلخ. يُسمح فقط بتشغيل آلة اللحام الكهربائية في الشبكة باستخدام مفتاح سكين مغلق.

قبل البدء في أعمال اللحام ، من الضروري التحقق من: سلامة عزل أسلاك اللحام وحوامل الأقطاب ، فضلاً عن موثوقية جميع وصلات التلامس ؛ عدم اتصال أسلاك اللحام بالكابلات الفولاذية وخراطيم اللحام الأسيتيلين ومعدات لهب الغاز وخطوط الأنابيب الساخنة ؛ نقص الجهد على جسم آلة اللحام ؛ عدم تخزين أو استخدام مواد قابلة للاشتعال في موقع اللحام: بنزين ، أسيتون ، كحول ، روح بيضاء ، إلخ. يُسمح فقط بتشغيل آلة اللحام الكهربائية في الشبكة باستخدام مفتاح سكين مغلق.

بالنسبة للحام الأسيتيلين ، يتم استخدام سلك حشو (قضبان حشو) من الدرجات Sv-08A و Sv-08 بقطر من 1 إلى 12 مم. تكنولوجيا اللحام اليدوي لأنابيب الأسيتيلين هي كما يلي. يتم لحام الوصلات الدوارة في مسار واحد مع الدوران التدريجي للأنبوب ، والذي يتم تنفيذه بعد أن يتم لحام قسم الأنبوب عند 60-70 في وضع شبه عمودي. يجب أن تكون شعلة اللحام محايدة.

عقدة لتوصيل خط أنابيب الغاز بالموقد والعمود. | خطاف وطوق مقبس تعويض (زجاج. يتم توصيل الأنابيب لتوزيع الغاز الداخلي عن طريق اللحام ، ويتم لحام أقطار صغيرة بواسطة لحام الأسيتيلين ، ويتم لحام الأنابيب الكبيرة باللحام الكهربائي.

يتم الحصول عليها عن طريق تفاعل أول أكسيد الكربون مع الحديد المقسم بدقة. بكميات صغيرة ، يمكن تشكيلها أثناء لحام الأسيتيلين. يمكن أن تلوث أول أكسيد الكربون الموجود في الأسطوانات الفولاذية ، المتكونة من تأثير ثاني أكسيد الكربون على المعدن.

عقدة لتوصيل خط أنابيب الغاز بالموقد والعمود. | مقبس التعويض (كوب. | نموذج لتركيب رافع غاز (فوق. أنابيب توزيع الغاز الداخلي متصلة باللحام. أقطار صغيرة (حتى 57 مم) ملحومة بلحام الأسيتيلين ، وأقطار كبيرة ملحومة باللحام الكهربائي.

معظم تطبيق مهممن هذا الحل هو إزالة مواد تشحيم الجرافيت المحترقة من أجزاء صفائح المغنيسيوم الساخنة. يعمل المحلول أيضًا كعامل تنظيف قبل اللحام بالقوس أو الأسيتيلين لأجزاء المغنيسيوم المشوهة ، وكذلك لإزالة مقياس المطحنة.

طبقات المفاصل بعقبصفيحة نيكل بسمك 2 مم ، يوصى بإجراء لحام بقوس الأرجون ، والذي يوفر جودة عاليةوصلات ملحومة. للألواح ذات السماكة الأكبر ، يتم استخدامها بشكل أساسي اللحام الآليتحت طبقة من تدفق السيراميك والقوس اليدوي ولحام الأسيتيلين.

وعاء الامتصاص الدقيق. أحد مصادر تسمم العمال أثناء التفجير في الأعمال تحت الأرض هو إطلاق أكاسيد النيتروجين ومنتجات الانفجار الأخرى في هواء المنجم. يوجد ثاني أكسيد النيتروجين في التركيزات الخطرة أيضًا في هواء المؤسسات الصناعية ، خاصة في عمليات الحصول على حامض النيتريك ، أثناء النترات ، في إنتاج حامض الكبريتيك ، وفي اللحام بالكهرباء والأسيتيلين.

يستخدم لحام الأسيتيلين للفولاذ في بناء الأجهزة الكيميائية إلى حد محدود بسبب عيوبه الكامنة. يؤدي التسخين الكبير للمعدن الأساسي ، بسبب التعرض الطويل لمصدر الحرارة ، إلى زيادة تشوه الوحدات الملحومة ويساهم في ارتفاع درجة الحرارة ونمو الحبوب في وصلة ملحومة. بالمقارنة مع عمليات اللحام الأخرى ، يعتبر لحام الأسيتيلين عملية غير فعالة وغير اقتصادية. يتم استخدامه فقط في حالة عدم وجود مصادر حالية وفي حالات أخرى بسبب اعتبارات التصميم أو تكنولوجيا التصنيع.

كتيب لحام القوستستخدم لتوصيل الأنابيب الفولاذية التي يبلغ قطرها 25 مم أو أكثر. يتم إجراء اللحام اليدوي بالغاز (الأسيتيلين) بلهب ناتج عن احتراق خليط من الأكسجين والأسيتيلين ؛ تصل درجة حرارة اللهب في هذه الحالة إلى 3150 درجة مئوية. يذوب اللهب حواف الأنابيب الملحومة ومعدن حشو الأسلاك ، الذي يتكون منه اللحام. بالنسبة للحام الأسيتيلين ، يتم استخدام أسلاك حشو (قضبان حشو) من الدرجات Sv08A و Sv08 (GOST 2246-70) ، والتي يتم توفيرها في ملفات. قبل الاستخدام ، يتم تنظيفه من الأوساخ والصدأ.

يتم إنتاجه في لهب الاختزال في موقد الحقن. مادة الحشو عبارة عن سلك وقضبان مصنوعة من معدن مشابه في التركيب I لمعدن الأجزاء المراد لحامها. يستخدم لحام الأكسجين والأسيتيلين بشكل أساسي لربط الأجزاء من الفولاذ الكربونيفي الإنتاج الصغير ، وكذلك في الميدان.

جهاز لفحص الخزان مع ضغط الزيت الزائد. يتم تنظيف الخزان الفارغ من الترسيب والأوساخ والبارافين. يتم غسله أولاً ثم شطفه بالزيت الدافئ. تحقق من وظيفة صمام الصرف. يتم لحام التسريبات بلحام الأسيتيلين ، بعد تنظيف بقع اللحام بعناية من الزيت والطلاء وتجفيفها بالتسخين التدريجي والموحد بموقد اللحام.

في مصانع الأسيتيلين الصغيرة ، يتم استخدام نظام الإزاحة ، والذي يعمل وفقًا لمبدأ جهاز Kipp. كما هو الحال في هذا الجهاز ، عندما يتم إيقاف تدفق الغاز ، يتشكل عمود من الماء مرة أخرى في المولد. يستخدم هذا المبدأ أيضًا في مصابيح الكربيد ولحام الأسيتيلين.

عدد المشاهدات: 10236

يُطلق على اللحام بالأكسجين والأسيتيلين اسم ذاتي التولد ، حيث يربط الأجزاء من نفس المعدن عن طريق صهرها. يتم الحصول على اتصال صلب من قطعة واحدة عن طريق الصهر المحلي لحواف الأجزاء المراد ربطها عند تسخينها باستخدام شعلة أوكسي أسيتيلين. يشكل المعدن السائل الذي يتم الحصول عليه بهذه الطريقة ذوبانًا لا ينفصل ، حيث يتم إدخال معدن حشو فيه ، إذا لزم الأمر.

يتم إنشاء شعلة أوكسي أسيتيلين عن طريق حرق الأسيتيلين في غاز آخر - الأكسجين.

يتم إنتاج الأسيتيلين في مولدات الأسيتيلين ويستخدم على الفور. مثل الأكسجين ، يمكن أن يكون الأسيتيلين في أسطوانة. من الأسطوانة ، يمر الغاز عبر المخفض ، ثم يمتزج في شعلة اللحام ، وعند الخروج منها يتم إشعاله ، مما ينتج عنه شعلة أوكسي أسيتيلين.

المواد الخام لإنتاج الأسيتيلين هي كربيد الكالسيوم والماء. كربيد الكالسيوم مادة صلبة تشبه الحجر في المظهر والصلابة. يتم الحصول عليها عن طريق الجمع بين الكربون والجير في فرن كهربائي عند درجة حرارة 3000 درجة مئوية. ثم يتم سحقها وتكدسها في براميل مما يدل على حجم الحجارة وهي خاصية مهمة لاستخدام الكربيد في المولدات. يجب أن يكون البرميل محكم الإغلاق ، حيث أن كربيد الكالسيوم يمتص بخار الماء الموجود في الهواء بقوة. في الوقت نفسه ، يكون معدل التفاعل أبطأ بكثير مما هو عليه في المولد ، ومع ذلك ، ونتيجة لذلك ، يتم الحصول على الأسيتيلين أيضًا ، والذي يمكن أن يختلط مع الهواء الموجود في البرميل ويشكل خليطًا متفجرًا.

ينتج الأسيتيلين عن طريق تفاعل كربيد الكالسيوم مع الماء. هذا الغاز له رائحة خاصة تحدث في المولدات التي لا يتم فيها تنقية الأسيتيلين من كبريتيد الهيدروجين. عند لحام الجسم ، عادة ما يتم استخدام مولدات تلامس عالية الضغط. المولدات مصنوعة من مقياس غاز صلب ولها غرفة لملء بالماء. مع زيادة ضغط الأسيتيلين ، فإنه يضغط الماء في حجرة الضغط ويفصل الماء عن ملامسة كربيد الكالسيوم. عندما ينخفض الضغط في مقياس الغاز ، ترتفع مرآة الماء ويستأنف التفاعل. يترسب الجير الناتج في قاع الخزان ويجب إزالته في كل مرة يتم فيها إعادة شحن المولد. صممت الصمامات الجافة وموانع تسرب المياه لمنع عودة الأكسجين إلى مقياس الغاز. في الأسطوانات ، يذوب الأسيتيلين في الأسيتون المشرب بنسيج مسامي. سعة الأسطوانة القصوى 1000 لتر / ساعة.

في محطات خدمة السيارات ، اعتمادًا على سعتها ، يتم استخدام مولدات الأسيتيلين - ثابتة أو متحركة. من بين المولدات المتنقلة ، وجدت مولدات الأسيتيلين أحادية المحطة من ASM-1.25–3 أكبر استخدام ؛ DIA-1.25 ؛ ANV-1.25 بسعة 1.25 م 3 / ساعة. من بين المولدات الثابتة ، يتم استخدام مولدات من العلامات التجارية GRK-10-68 بسعة 10 م 3 / ساعة. في هذه الحالة ، يتم تزويد محطات اللحام بالأسيتيلين عبر خطوط أنابيب التوزيع المركزية.

تستخدم الأسطوانات التي تحتوي على الغاز المسال ، بما في ذلك الأسيتيلين ، على نطاق واسع لضمان تشغيل محطات اللحام بالغاز. يتم توفير الأسيتيلين في اسطوانات من النوع 100 أو BAS-158 ، والأكسجين - في اسطوانات من النوع 150 و 150 لتر. يتم تخزين ثاني أكسيد الكربون ونقله في اسطوانة من النوع 150.

يتم إنتاج مخفضات خفض ضغط الغاز المأخوذة من أسطوانة في ثمانية عشر حجمًا قياسيًا (لمختلف الضغوط والسعات). لحام أجزاء الجسم باللهب ، يتم استخدام مخفضات من العلامات التجارية DKP-1-65 للأكسجين ، DAP-1-65 للأسيتيلين ، DZD-1-59M لثاني أكسيد الكربون. من أجل الإمداد المركزي للوظائف بالأكسجين من سلالم التوزيع ، يتم استخدام مخفضات المنحدرات من ماركة KRR 61.

تصنع الخراطيم من المطاط المفلكن بطبقة قماشية أو جديلة خيطية منتهية بطبقة مطاطية من الخارج. يتم إنتاج الخراطيم في ثلاثة أنواع: النوع الأول - للأسيتيلين بضغط تشغيل لا يزيد عن 0.608 ميجا باسكال ؛ النوع الثاني - للبنزين والكيروسين بضغط عمل لا يزيد عن 0.608 ميجا باسكال ؛ النوع الثالث - للأكسجين بضغط عمل لا يزيد عن 1.520 ميجا باسكال.

بالنسبة للحراقات منخفضة الطاقة ، يتم استخدام خراطيم خفيفة الوزن بقطر داخلي يبلغ 6 مم ، وللشعلات عالية الطاقة - بقطر داخلي يبلغ 16 و 18 مم.

الطبقة الخارجية من خراطيم الأسيتيلين حمراء ، وخراطيم الوقود السائل صفراء ، وبالنسبة للأكسجين لونها أزرق. يجب ألا يقل طول الخرطوم عند العمل من الأسطوانة عن 8 أمتار ، وعند العمل من المولد - 10 أمتار على الأقل.

مشاعل اللحام- الأداة الرئيسية للحام الغازي اليدوي. إنها تسمح لك بضبط الطاقة الحرارية للهب عن طريق تغيير تدفق الغاز القابل للاشتعال والأكسجين.

لحام المعادن الرقيقة (0.2-4 مم) ، يتم استخدام مواقد منخفضة الطاقة (G2 ؛ GS-2 ؛ "النجمة" ؛ "Baby") مع مجموعة من الأطراف رقم 0 ؛ واحد؛ 2 ؛ 3. الشعلات الصغيرة تزن 360-400 جم وهي مصممة للعمل مع خراطيم معرف 6 مم.

تشمل عيوب اللحام باللهب الغازي زيادة مخاطر الحريق والانفجار ، وزيادة تلوث الغاز في أماكن العمل. بالإضافة إلى ذلك ، عند لحام أجزاء الجسم ذات الصفائح الرقيقة ، يتم ملاحظة تزييفها وارتفاع درجة حرارتها وإرهاقها. يعد تعقيد إنهاء مثل هذا السطح وفقًا لمتطلبات العرض مرتفعًا ، كما أن العمر التشغيلي لمفصل اللحام منخفض بسبب مقاومة التآكل الضعيفة.

يمتص الأكسجين الموجود في الموقد عن طريق الأكسجين ، مما يترك الحاقن بسرعة عالية. في القناة المتوسعة ، تختلط الغازات. توفر مجموعة من الفوهات المختلفة شعلة ذات كثافة حرارية مختلفة. منطقة اللحام عبارة عن لهب مدبب.

يتم تحضير حواف اللحام مع مراعاة سماكة المعدن المراد لحامه وطريقة اللحام المستخدمة. من الناحية العملية ، في أعمال هيكل السيارة ، يتم إجراء اللحام بالغاز على صفائح رقيقة. من أجل التمدد بعد اللحام ، يجب وضع الألواح المراد لحامها في نفس المستوى. طريقة اللحام المستخدمة في هذه الحالة تسمى اللحام الأيسر.

حيثما كان ذلك ممكنًا ، وخاصة بالنسبة للحام بموثوقية عالية ، على سبيل المثال لحام الساريات ، يتم استخدام اللحام الرأسي المزدوج.

لا يسمح اللحام بالزوايا الداخلية أو الخارجية بتقويم اللحامات على شكل صفائح رقيقة ، ولكن يمكن أن يكون مفيدًا جدًا عند ربط الأنابيب.

في الوقت الحاضر ، عادةً ما يتم لحام الألواح التي يبلغ سمكها 2 مم أو أكبر من خلال اللحام القوسي.

تحضير الصفائح الرقيقة للحام بسيط للغاية. يتم قطع حواف الأوراق بمقص أو منشار يوفر قصًا مستقيمًا. الأوراق مرتبطة بإحكام مع بعضها البعض. إذا لم تكن الألواح مناسبة تمامًا ، فسيتم فصلها وضبطها ، ثم ربطها مرة أخرى لإجراء اللحام. إذا كان يجب وضع اللحام في زاوية ، ثم ، اعتمادًا على شكل الجزء ، فمن الأفضل استخدام مثل هذه الطريقة التي يمكن من خلالها إجراء اللحام بعقب اللحام بالحافة المثنية للورقة مع الحافة المستقيمة للورقة الأخرى ، توقع الاستقامة اللاحقة.

عامل اللحام ، الذي يعمل باليد اليمنى ، يحمل الشعلة في يده اليمنى ، بينما يتم وضع الشعلة على طول محور اللحام ، ويميلها بحيث يتم توجيه اللهب إلى اليسار. تقع نهاية الشعلة على مسافة حوالي 1 مم من المرآة المعدنية المنصهرة. يتم تحريك الموقد من اليمين إلى اليسار. في هذه الحالة ، يتم إمالة الفوهة نحو اللحام المكتمل ، وتسخن نفاثة اللهب خط اللحام.

في الممارسة العملية ، في بعض الأحيان لا يمكن إجراء اللحام العرضي. بغض النظر عن اتجاه حركة فوهة الشعلة ، فإنها تميل دائمًا نحو اللحام المكتمل.

إذا تم إجراء اللحام بمعدن حشو ، فإنه يتم تثبيته بشكل متماثل في الفوهة ، مما يؤدي إلى غمر نهاية معدن الحشو بحركات قصيرة وسريعة في معدن اللحام المصهور.

يتم استخدام اللحام بدون حشو المعدن ، على وجه الخصوص ، في أعمال قصدير الجسم. غالبًا ما تسمى طريقة اللحام الطولي الأيسر لحام الجسم.

اللحام النقطي.هذا هو المسار الأولي ، والذي يتكون من تثبيت الجزأين ليتم ربطهما بخطوط ملحومة قصيرة ، والتي تسمى نقاط اللحام. تثبت هذه النقاط الحواف في مكانها أثناء عملية اللحام. يجب أن تكون نقاط اللحام قوية بدرجة كافية بحيث لا تنكسر بسبب التمدد أثناء اللحام. ومع ذلك ، يجب ألا تكون نقاط اللحام طويلة ، بحيث يمكن تدميرها بسهولة عند الحاجة إلى تعديل الأجزاء. يجب ألا تتجاوز نقاط اللحام سمك الجزء المراد لحامه بشكل كبير ، حتى لا تتداخل مع عملية اللحام النهائية. يفضل عمل النقطة الأولى في منتصف خط اللحام.

إذا شكل اللحام زاوية ، فيجب وضع النقطة الأولى في قمة الزاوية. إذا كان اللحام يهدف إلى إصلاح كسر ، يتم إجراء أول لحام موضعي عند النقطة التي بدأ فيها الكسر على الصفيحة. بعد ذلك ، يتم تباعد اللحامات النقطية على فترات من 30 سماكة لوحة ليتم لحامها ، ولكن في معظم الحالات يجب تباعدها بشكل متكرر (لحام البقعة المضغوطة).

يتم إجراء نقاط اللحام ، بدءًا من الأولى ، وتوجيه الموقد في اتجاه المناطق التي لم يتم التقاطها بواسطة النقاط. عندما يتم تسخين الحواف ، فإنها تنفصل ، ولكن عند التبريد ، بعد الذوبان ، يحدث الانكماش ، مما يؤدي إلى تقارب الحواف.

لا تقم أولاً بتوصيل طرفي اللحام بالنقاط ، ثم قم بعمل نقاط وسيطة ، حيث سيؤدي ذلك إلى تمدد في اتجاهات متعاكسة ، مما سيؤدي إلى تشوه الحواف ، أو يتسبب في تقاطعها ، أو تغيير في مستوى الموقع .

عند اللحام بنقاط اللحام المغلقة ذات الشكل المستطيل ، يتم أولاً عمل النقاط على الجانبين المسطحين الموجودين مقابل بعضهما البعض ، ثم على الجانبين الآخرين ، أكثر محدبة ، لأنه نتيجة للقرص الحتمي ، فإن التشوه بسبب الاستطالة سوف تتركز بشكل مؤقت في المركز.

في اللحام النقطي بدون حشو المعدن ، يتم تقريب نقطة اللهب من الحواف وتذوبها.

إذا كان من الصعب ضم الحافة المنصهرة معًا ، فيجب رفع الشعلة قليلاً ، مما يؤدي عادةً إلى ذوبان المعدن مرة واحدة. يجب السماح لنقطة اللحام بالتصلب حتى تتحول إلى اللون الأسود.

إذا تم انتهاك مستوى موقع الحواف أو تداخلت الحواف غير العالقة بالنقاط مع بعضها البعض ، فأنت بحاجة إلى تسوية النقطة الأخيرة. إذا كانت الحواف غير المنقطة سميكة للغاية ، فيجب تبريد النقطة الأخيرة تمامًا ، مما يؤدي إلى أقصى انكماش للمعادن. إذا لم يكن ذلك كافيًا ، فيجب إجراء اللحام بنقاط متقاربة بدرجة أكبر ، مما يؤدي إلى إذابة قطرات صغيرة من معدن الحشو.

يكون اللحام أسهل بكثير إذا تم عمل الحواف والتنقيط بعناية فائقة. لكن من الممكن لحام أجزاء الجسم دون الالتصاق بالنقاط. في هذه الحالة ، يتم تثبيت إحدى الألواح المراد لحامها ، والأخرى يتم لحامها على الفور ، مع إمساك الموقد بيد واحدة وتوجيه الورقة ليتم لحامها باليد الأخرى بحيث يتم ضبط حافة الورقة للحام تمامًا .

اللحام على أجزاء أفقية من الجسم. لإجراء مثل هذا اللحام ، وكذلك بالنسبة للحام النقطي ، من الضروري تركيب فوهة على الشعلة تتناسب مع سمك اللحام. استهلاك الغاز الطبيعي 100 لتر / ساعة لكل 1 مم من سماكة اللحام. في الممارسة العملية ، معدل التدفق القياسي هو 50-70 لترًا. بالنسبة للموقد الأصغر ، يُقبل أيضًا معدل تدفق أقل ، نظرًا لأن سمك صفائح هياكل سيارات الركاب يقل عن 1 مم.

بعد المعالجة الموضعية ، يجب قطع خط الوصلة بالكامل المتصل بنقاط اللحام. لا يمكنك بدء اللحام من حافة الورقة ، حيث تتباعد الحواف. ابدأ اللحام من داخل التماس وانتقل إلى حافة الورقة ، أي اصنع حافة. ثم يقومون باللحام ، بدءًا من الحافة ، ويقودونها إلى الحافة الأخرى.

إذا كانت الفتحة المراد لحامها على شكل زاوية ، فإن اللحام يبدأ من أعلى الزاوية ويقودها نحو حافة واحدة ، ثم الأخرى. إذا تم لحام الجزء الذي يشكل ثقبًا في منتصف اللوحة ، فسيتم لحام الجانبين المتقابلين في أزواج. قبل اللحام ، يتم ضبط اللهب بعناية ، ثم يتم نقله إلى مسافة حوالي 1 مم على السطح المعدني. تميل الفوهة إلى محور اللحام بزاوية 45 درجة تقريبًا. بمجرد صهر المعدن ، يتم تحريك الشعلة بشكل موحد دون إزاحة في الاتجاه الجانبي. الحفاظ على الانصهار الطبيعي للمعدن عن طريق ضبط اللهب وضبط زاوية الشعلة.

مع زيادة ميل الفوهة ، يقل تغلغل المنطقة المعدنية المنصهرة. لذلك ، أثناء اللحام ، تختلف زاوية ميل الفوهة في حدود 15-45 درجة. في جميع الحالات ، من الضروري أن يكون لديك قضيب من معدن حشو جاهز لملء الفتحة المتكونة عن طريق الخطأ أثناء اللحام.

من الداخل ، يجب أن يكون اللحام عبارة عن خط رفيع من المعدن المنصهر باستمرار. يجب أن يكون عرض اللحام صغيرًا - في حدود ثلاثة إلى أربعة سماكات تقريبًا للوح الملحم. بعد اللحام ، يُسمح للمعدن بالتبريد دون ترطيبه. يجب بعد ذلك تقويم طبقات اللحام وحوافها ، مع التأكد من أن المعدن لا يتمدد كثيرًا.

الآن فكر في اللحام الأيسر.في كثير من الأحيان ، يتم إجراء اللحام على جزء غير قابل للإزالة من السيارة. في هذه الحالة ، لا يمكن وضع الجزء لإنتاج لحام أفقي. بمعنى آخر ، يمكن وضع اللحام في مستوى مائل أو عمودي. لإجراء هذا اللحام ، الذي يسمى اللحام في مكانه ، يتم تركيب فوهة ، تكون إنتاجيتها أقل بنسبة 30٪ تقريبًا من تلك المطلوبة للحام الأفقي للصفائح من نفس السماكة.

لحام التماس العمودي المزدوج.هذا النوع من اللحام ذو الموثوقية العالية مناسب فقط للأجزاء الداخلية للحام ، مثل قطع الغيار. يتم استخدام فوهة بمعدل تدفق 60 لتر / ساعة. للمعالجة بنقاط اللحام ، تؤخذ الفجوة بين الألواح بسماكتين. يتم تثبيت الشعلة بزاوية حوالي 30 درجة على المستوى الأفقي ، ويتم تثبيت معدن الحشو بزاوية 20 درجة على الأفقي.

على عكس ما تم تحديده للطرق الأخرى ، يبدأ اللحام بإنشاء ثقب. ثم ابدأ تدفق الموقد والحشو المعدني. يجب صيانة الفتحة طوال عملية اللحام. وبالتالي ، يتم الاحتفاظ بالمعدن المنصهر بواسطة الفتحة أثناء عملية التصلب ، ويتم ضمان تغلغل المعدن المنصهر في خط اللحام.

لحام في الزاوية الداخلية.يتم تحريك الشعلة في نفس اتجاه اللحام الأيسر. قم بتركيب فوهة بمعدل تدفق 125 لتر / ساعة. تميل الفوهة بزاوية 45 درجة وتبقى في مستوى يمر عبر منصف الزاوية الداخلية. يتم وضع معدن الحشو بشكل متماثل في نفس الزاوية ويتم تحريكه فوق جزء صغير من القوس الدائري لملء اللحام على طول اللوحة الرأسية ثم باقي اللحام. يتم ذلك لتعويض جريان المعدن السائل على الصفيحة الأفقية ، ونتيجة لذلك يمكن أن تتشكل الأخاديد وأحيانًا الثقوب على الصفيحة الرأسية.

إذا لزم الأمر ، لضمان ذوبان منتظم للحافتين المتصلين ، يتم ضبط موقع فوهة الموقد. كلما أمكن ، يتم وضع الأجزاء المراد لحامها بحيث يكون سطح المعدن المنصهر للحام أفقيًا. في هذه الحالة ، يكون اللحام أسهل.

لحام الزاوية الخارجية.تتم حركة الشعلة بهذه الطريقة بنفس طريقة اللحام الأيسر. استخدم فوهة بمعدل تدفق 75 لتر / ساعة. يتم وضع الألواح المراد لحامها بحيث تشكل حوافها حافة مشطوفة. إذا أمكن ، ضع الأجزاء المراد لحامها بحيث تكون الشطب مسطحًا. خلاف ذلك ، من الضروري إبقاء فوهة الشعلة أفقية تقريبًا ، والتي تحبس المعدن المنصهر.

يمكن ممارسة طريقة اللحام هذه مع أو بدون حشو المعدن. يصعب تقويم خط اللحام ، لذلك تظل حافة التماس مشوهة.

تأثير درجة حرارة اللحام على الأجزاء المراد لحامها. يؤدي التسخين لجلب المعدن إلى الذوبان المحلي إلى استطالة محلية كبيرة بينما تتغير حالة المعدن من صلب إلى مطيل ، ثم للصق ، وأخيراً إلى سائل. خلف منطقة المعدن السائل ، يبدأ تبريد المعدن ، مما يؤدي إلى انخفاض الحجم - الانكماش ، حتى ينتقل المعدن من الحالة السائلة إلى حالة تشبه العجينة ، ثم إلى الحالة البلاستيكية والصلبة.

من الناحية التجريبية ، يمكن ملاحظة تأثير الاستطالة والانكماش باستخدام الأدوات المتاحة في أي ورشة. خذ جسم مشبك صغير على شكل حرف C بمسافة بين كتفي الجسم ، على سبيل المثال ، 70 مم. قطع عينتين من ورقة بسمك 1.5 أو 2 مم. يبلغ عرض إحدى العينات A 15 مم ، ويبلغ عرض العينة الأخرى B 60 مم. يتم اختيار طول العينات بما يساوي المسافة بين ذراعي المشبك. يتم ضبط العينة بحيث تدخل المشبك بدون جهد وبدون فجوة.

الآن يمكنك التجربة. يتم وضع عينة أضيق A بين ذراعي جسم المشبك. أحضر شعلة الموقد بحيث يتم تسخين الجزء المركزي من العينة. تحت تأثير الحرارة ، تتمدد العينة وتستطيل ، ومع ذلك ، يتم حظر حركة أطراف العينة ، لأنها تتاخم ضد جسم المشبك. نتيجة لذلك ، تكون العينة مثنية. ومع ذلك ، بمجرد أن تصل درجة حرارة منطقة صغيرة إلى 550 درجة مئوية وتتحول إلى اللون الأحمر ، فإن اللدونة في هذه المنطقة تتسبب في التشوه الناتج عن الالتواء الذي يتركز في هذه المنطقة ويصبح ثابتًا. بعد التبريد ، تحتفظ العينة بشكلها. مقارنة بالشكل الأصلي ، يبلغ انحراف العينة 3 مم ، ويتم تقصير الطول بمقدار 0.5 مم تقريبًا.

ثم يتم تثبيت العينة B بحيث يكون أحد طرفيها في نفس المستوى مع نهايات المشبك. إنها تسخن ، كما في الحالة السابقة ، الجزء المركزي من مقطع الشريط الذي يربط بين ذراعي المشبك. يحدث انحراف طولي صغير للعينة ، ولكنه أصغر بكثير مما كان عليه في الحالة السابقة ، حيث تسخن بقية العينة بشكل أبطأ وتسد المنطقة الساخنة.

بمجرد تسخين المعدن باللون الأحمر ، تتلقى العينة انحرافًا طوليًا طفيفًا. يظل طول المعدن بين ذراعي المشبك ثابتًا ، ويصاحب الإطالة زيادة في السماكة.

عند تبريدها ، تظل السماكة ، على الرغم من أن حجمها ليس كبيرًا لدرجة أنه يمكن رؤيتها ، ومع ذلك ، من خلال لمس الورقة بالإبهام والسبابة ، يمكن الشعور بسماكة طفيفة. يتم سحب المعدن الموجود بجوار المنطقة الساخنة إلى مركزها. لاستعادة الشكل الأصلي للعينة ، يكفي التغلب على المنطقة السميكة بمطرقة وإعادتها إلى سمكها الأصلي.

دعنا نحاول وضع هذه التجربة موضع التنفيذ. عند إجراء اتصال مع اللحامات الموضعية ، نلاحظ أنه بمجرد تسخين المعدن ، تستطيل الحافتان المتصلتان ، وتضغطان على بعضهما البعض ، ويزداد طولهما ، وتتباعد الحواف الحرة مؤقتًا. وبالتالي ، هناك إزاحة جزئية لمعدن الحواف المتصلة في منطقة نقاط اللحام. عند التبريد ، تقوم اللحامات الموضعية بسحب اللوحين معًا ويمكن أن يؤدي إلى تداخل الحواف غير الملحومة. يمكن القضاء على هذه الظاهرة عن طريق النقر برفق على آخر نقطة لحام بضربات مفصلية. إذا كانت الأجزاء التي تم التقاطها بواسطة النقاط الملحومة ملحومة ، فإن الحواف المسطحة تتمدد عند تسخينها. حتى يصل المعدن إلى درجة حرارة 500 درجة مئوية ، يتسبب استطالة سطح صغير ساخن في تشوه الصفيحة بأكملها ، بشرط أن تكون رقيقة (صفائح أجسام السيارات) وتتشوه بسهولة في اتجاه الشكل المُشكل مسبقًا. إذا كان شكل جزء الورقة محدبًا ، فسيتم رفع الورقة. إذا كان الشكل مقعرًا ، تنحني الورقة. بعد أن تصل درجة حرارة التسخين إلى 500 درجة مئوية ، يتحول المعدن إلى بلاستيك ويتشوه في جميع الأنحاء. الزيادة في درجة الحرارة مصحوبة بالبثق ، أي سماكة المعدن ، ثم يمتصها اللحام. خلف صهر المعدن السائل ، يبدأ المعدن المنصهر سابقًا في التبريد ويمر بشكل مستمر في حالة عجينة ، ثم بلاستيك وصلب مع انخفاض في الحجم (انكماش).

في الحالة الفطرية ، المعدن ليس لديه أي قوة. لذلك ، من الضروري إنشاء منطقة قوية جدًا خلف المعدن اللزج ، بحيث لا يتسبب استطالة منطقة الذوبان السائلة الموجودة على مقربة منه في تباعد المعدن. هذا هو السبب في أن الحاشية مصنوعة من التماس المستمر باتجاه حافة الأوراق. بعد ذلك ، يتم إجراء اللحام من بداية الحافة باتجاه الطرف الثاني للصفائح المراد لحامها. إذا كان مطلوبًا لحام الكراك ، فإن نهاية الكراك تلعب دور الحافة.

في عملية تبريد اللحام ، يتناقص حجم المعدن ويشد المعدن المحيط به. طالما أن معدن اللحام مطيل ، فإنه يمكن أن يتمدد ، ولكن أقل من 500 درجة مئوية يتقلص (يتقلص) ويتسبب في تمدد وتشوه المعدن المجاور. هذا هو السبب في أنه من الضروري تقويم اللحام ، مما يسمح لك باستعادة التوازن الداخلي للمعدن.

بعد التبريد البطيء (للصلب الخفيف) ، يأخذ صانع السندان ، ويضغط عليه بشدة على جانب واحد من التماس ، وينقر على التماس بمطرقة بضربات بندول قصيرة لتقليل سمك منطقة اللحام ، مما يؤدي إلى زيادة في السطح بحجم ثابت. سطح اللحام مستوي ، ويتم تقسية المعدن ، مما يزيد بشكل كبير من قوته الميكانيكية.

انتبه:إذا كانت الطرق شديدة الخشونة ، فمن الآمن أن نقول إن استطالة المعدن ستكون كبيرة جدًا ، وسيؤدي ذلك إلى تكوين فقاعة - وهو عيب معروف جيدًا لدى صانعي القطع المعدنية. يجب القضاء على هذا العيب عن طريق إجراء نقاط الانكماش.

ستكون التشوهات أقل بكثير إذا كانت الأوراق حرة في الاستطالة. لذلك ، في جميع الحالات الممكنة ، يتم إجراء اللحام دون معالجة مسبقة بنقاط اللحام. لنفس السبب ، لا يمكن إصلاح بعض الأجزاء أثناء عملية اللحام ، على سبيل المثال ، عند استبدال جزء تالف من الهيكل مثبت على الحامل. بمجرد أن يتم لصق الجزء باستخدام اللحامات الموضعية ، يجب فكه من أجل اللحام ثم إعادة تثبيته للاستقامة النهائية ، مما يسمح للمعدن باستعادة شكله وتوازنه الداخلي.

يتم تنفيذ دق خط اللحام فقط على صفائح ملحومة بعقب. يمكن إجراؤه في مناطق مسطحة أو منحنية ، لكن لا ينبغي طرقه على طبقات الحواف أو طبقات الزاوية أو التداخلات.

بالطبع ، تأثيرات عملية التمدد والانكماش أكثر تعقيدًا مما هو موضح في هذا القسم. ومع ذلك ، هذا يكفي لكمال الأجسام.

عيوب اللحام بالأكسجين والأسيتيلين.العيب الرئيسي أثناء اللحام هو عدم الاختراق والذي يحدث بسبب السرعة العالية للحركة ، ولهذا السبب لا يتم صهر المعدن بكامل سماكته. عند فحص الجانب الخطأ من اللحام ، لن يكون هناك أي أثر لاختراق المعدن.

عند اللحام بشكل مسطح أو بزاوية ، يتم تحديد الاختراق الجيد من خلال ظهور المنطقة المعدنية المنصهرة. يجب أن يكون سطح المصهور مقعرًا قليلاً. إذا كان سطح المصهور مسطحًا وضيقًا جدًا ، فلن يحدث اختراق. إذا استقر صهر معدن اللحام وأصبح عريضًا ، فمن الضروري رفع الشعلة لفترة قصيرة لتجنب احتراق المعدن.

عيب رئيسي آخر في اللحام بمعدن الحشو هو التصاق المعدن المنصهر بمعدن الأجزاء الملحومة ، وتسخينه إلى اللون الأحمر ، ولكن لم يتم ذوبانه. يظهر هذا العيب مع فصل طفيف لحواف اللحام. في هذه الحالة ، يجب غلي المفاصل المتباعدة مرة أخرى. يمكن أيضًا ملاحظة هذا العيب أثناء اللحام إذا كان قضيب الحشو المعدني مائلًا جدًا على سطح الأجزاء ليتم لحامها. تحدث الأخاديد أو الأخاديد على طول اللحام بسبب اللهب القوي جدًا وعدم كفاية الترسب. يكمن تشويه خصائص المعدن في حقيقة أنه نتيجة عدم محاذاة اللهب ، قد يكون مشبعًا بالكربون أو يتأكسد ، وبالتالي فإن اللحام رديء الجودة ولا يمكن استعادته.