لحام الفولاذ الكربوني - كيفية إجراء عملية اللحام بشكل صحيح؟ أقطاب لسبائك الفولاذ العالية

لحام الكربون و سبائك الصلب منخفضةيتم استخدام الأقطاب الكهربائية بشكل أساسي مع طلاءات حامض الخام والروتيل والعضوية وفلوريد الكالسيوم. الأكثر انتشارًا في بلدنا هي الأقطاب الكهربائية ذات طلاء الروتيل. تبلغ حصة الأقطاب الكهربائية المطلية بالروتيل حاليًا حوالي 70 ٪ من إجمالي ناتج الأقطاب الكهربائية. لحام الهياكل الحرجة بشكل خاص ، يتم استخدام الأقطاب الكهربائية المطلية بفلوريد الكالسيوم بشكل أساسي. حصة الأقطاب الكهربائية المنزلية ذات الطلاء العضوي صغيرة. تستخدم هذه الأقطاب بشكل رئيسي في بناء خطوط الأنابيب الرئيسية. أصبحت الأقطاب الكهربائية عالية الأداء بمسحوق الحديد المطلي على قاعدة تشكيل خبث الروتيل وفلوريد الكالسيوم أكثر انتشارًا.

هذه الطريقة مناسبة لتقدير أفضل لدرجة حرارة التسخين المسبق أو درجة حرارة الطبقة البينية. الهدف هو تحقيق وقت تبريد طويل بدرجة كافية عند درجة حرارة أولية أعلى. هذا يسمح للهيدروجين أن يذوب جيدًا من معدن اللحام ، ولا توجد شقوق مع الهيدروجين.

تكوين أقطاب اللحام

بالنسبة لدرجة حرارة التسخين المسبق ، توجد هذه العلاقة. إذا كنت تقوم بلحام الفولاذ الكربوني ، فهذا هو التطبيق الأكثر أهمية. اللحام الكهربائي - قلب فولاذي معتدل. هنا سوف يذوب اللب قبل الصدفة.

كل هذه الأقطاب الكهربائية مصنوعة من سلك اللحام Sv-08 و Sv-08A. يتم عمل سبائك من معدن اللحام أثناء اللحام بأقطاب كهربائية لهذه المجموعة عن طريق إدخال مكونات السبائك في الطلاء.

أقطاب كهربائية بطبقة مثبتة. يتم وضع طلاء موازن على قضيب القطب في طبقة رقيقة. عادة ما يكون وزن الطلاء 1-2٪ من وزن القضيب.

يعتبر طلاء قطب اللحام أهم مكون ويقوم بعدة وظائف. في الأساس ، يزيل الشوائب من الهواء بعيدًا عن حوض اللحام. من ناحية أخرى ، يتغير الغلاف الجوي المحيط بالذوبان وبالتالي يتغير. من ناحية أخرى ، يتباطأ ذوبان العبوة. وبالتالي ، فإنه يحمي اللب الطبيعي المليء بالفوهات. ومن ثم ، يصبح سائلاً ويطفو على البركة المنصهرة. يحتوي الطلاء على مواد تنظف المادة الأساسية.

يمكن توفير هذه المواد كعنصر صناعة السبائك في المصهور. يتم اختيار العبوة المناسبة على أساس خصائص اللحام المرغوبة ، والتي لها أهمية كبيرة. قد يحتوي الجسم على مسحوق معدن إضافي. هذا يزيد من كمية المواد الذائبة ، وبالتالي سرعة اللحام. تسمى هذه الحشوات أقطاب كهربائية عالية الأداء.

يتم تحقيق زيادة ثبات احتراق القوس عن طريق إدخال مركبات البوتاسيوم والصوديوم (كرومات ، ثنائي كرومات ، سيليكات ، كربونات ، إلخ) في تركيبة الطلاء ، بالإضافة إلى كربونات الكالسيوم والمغنيسيوم أو الباريوم. يؤدي وجود الأملاح المعدنية الأرضية القلوية والقلوية في الطلاء إلى انخفاض الطاقة المنبعثة عند الكاثود أثناء اللحام بالتيار المباشر للقطبية المباشرة ، ونتيجة لذلك ينخفض معدل انصهار القطب بشكل حاد.

التركيب الكيميائي يؤثر

- استقرار القوس.

- كثافة غير مسبوقة لمواد الحشو.

- محلول تذوب.

نظرًا للخسائر الكبيرة الناتجة عن النفايات والتناثر ، وانخفاض معدل الانصهار ، ونقص القدرة على اللحام عند التيارات العالية ، فإن إنتاجية الأقطاب الكهربائية ذات الطلاء الثابت منخفضة للغاية.

تكون الخواص الميكانيكية لمعدن اللحام الملحوم بأقطاب كهربائية ذات طبقة تثبيت منخفضة ولا تختلف عمليًا عن خصائص معدن اللحام الملحوم بسلك مكشوف. نتيجة لذلك ، نادرًا ما يتم استخدام الأقطاب الكهربائية ذات الطلاء المثبت ، فقط في منتجات اللحام غير الحرجة.

لا تتحمل تركيبة هذا الغلاف درجات حرارة التجفيف العالية. والنتيجة هي خطر الرطوبة المتبقية وانسداد الهيدروجين المرتبط باللحام. يتكون غطاء هذا القطب بشكل أساسي من معدن يسمى الروتيل ، والذي يحتوي على 95٪ من ثاني أكسيد التيتانيوم. إنه اتصال مستقر للغاية مع استقرار ممتاز للقوس. والنتيجة هي حمام ذائب شديد الانسيابية مع نتائج جذابة بصريًا.

تستخدم الكسوة الروتيل بشكل أساسي للسبب التالي. الغلاف يذوب ببطء وبدون مشاكل. هذا يشكل كمية كافية من الخبث مع الاتساق اللزج ، مما يجعل من الممكن العمل مع السائل ، خاصة عند اللحام في طبقات مسطحة. هنا التماس مشرق بصريا ومنتظم. لسوء الحظ ، هذه الحالة ليس لها تأثير تنظيف قوي. يوصى باستخدامها في حالة عدم وجود شوائب كبيرة في المادة الأساسية.

أكسدة المنجنيز (7-2) والحديد:

التفاعل (7-7) يؤدي إلى تخصيب المعدن السائل بالأكسجين. توفر كمية كبيرة من الحرارة المنبعثة أثناء أكسدة المنغنيز نسبة عالية من ذوبان القطب. يتأكسد الجزء الرئيسي من المنغنيز في المنغنيز الحديدي أثناء اللحام ، ويمر جزء صغير فقط في معدن اللحام. غالبًا ما يتوافق المعدن المودع بأقطاب مع طلاء حامض خام ، من حيث التركيب الكيميائي ، مع الفولاذ المغلي ويحتوي على ما يصل إلى 0.12٪ C ، حتى 0.10٪ Si ، 0.6-0.9٪ Mn ، حتى 0.05٪ S و ما يصل إلى 0.05٪ R. عادة ما يكون محتوى الغازات في النطاقات التالية: 0.09-0.12٪ أكسجين ، 0.015-0.025٪ نيتروجين ، 20-25 سم 3/100 جم هيدروجين.

كما أنه من الصعب تجفيفها وبالتالي إنتاج كميات كبيرة من الهيدروجين في معدن اللحام. هناك العديد من الاستخدامات التي يتم فيها إقران الروتيل بأحد الوجبات النموذجية الأخرى. على سبيل المثال ، مع السليلوز أو الفلورسبار. الهدف من هذه المجموعات هو إنشاء قطب كهربائي بقوس ثابت وخصائص لحام أفضل. يسمح استقرار القوس الكهربائي بلحام هذا القطب التيار المتناوبوقطب تيار مستمر سالب. ينطبق التفويض بشكل أساسي على قطع العمل ذات الجدران الرقيقة.

أقطاب كهربائية ملحومةمغلفة بالسليلوز تحتوي على نسبة عالية من السليلوز ومخصب بالسبائك الحديدية. نظرًا لأن الغلاف يحترق بالكامل تقريبًا ، فإن هذا القطب هو الوحيد المناسب للحام في موضع السقوط. عند اللحام ، يتم تشكيل القليل من الخبث. هذا يرجع إلى ارتفاع درجة تغويز السليلوز. بسبب التركيب الكيميائي الخاص للسترة ، يتطور الكثير من الهيدروجين. نتيجة لذلك ، يكون حوض اللحام "ساخنًا" ويتم صهره بكمية كبيرة من المواد الأساسية.

تسمح الأقطاب الكهربائية المطلية بحمض الخام باللحام بالتيار المتردد والمباشر. مع سماكة الطلاء العادية (عامل كتلة الطلاء 30-40٪) ، هذه الأقطاب الكهربائية مناسبة للحام بشكل عام المواقف المكانية

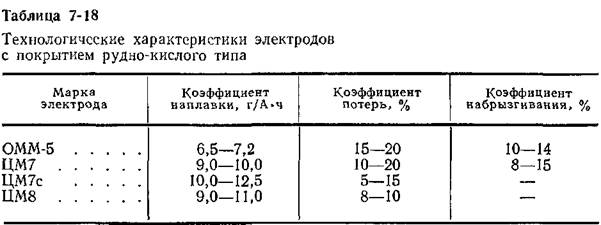

مع سماكة الطلاء الكبيرة ، يتم استخدام الأقطاب الكهربائية فقط للحام في الموضع السفلي. يوضح الجدول 7-18 بعض الخصائص التكنولوجية للأقطاب مع طلاء حامض الركاز.

مع وجود كمية صغيرة من الخبث في الحمام ، يكون للحام اختراق عميق. تتميز أقطاب اللحام المطلية بالسليلوز بخصائص لحام ميكانيكية ممتازة. ومع ذلك ، فإن نمط اللحام لا يبدو جيدًا لأن حماية السائل تكاد تكون غائبة تمامًا.

تم تصميم حماية السوائل لمنع النمذجة الذائبة أثناء المعالجة. الأقطاب الكهربائية للسبائك غير القابلة للصدأ الخاصة ، للصب على البارد ، للتضميد ، سبائك كربيد التنجستن ، للشطب والقطع ، لأدوات الفولاذ والأدوات ، والسبائك القائمة على النيكل ، والبرونز والمعادن غير الحديدية ، وسبائك الفولاذ المنخفض والمتوسط ولأغراض خاصة و طبقات ملحومة.

يكون معدن اللحامات المصنوع من أقطاب كهربائية مطلية بحمض خام عرضة لتشكيل شقوق التبلور. ويرجع ذلك إلى المحتوى العالي من الغازات والشوائب غير المعدنية فيه.

إن الخبث المتكون أثناء ذوبان طلاءات حامض الركاز لديه قدرة منخفضة نسبيًا على إزالة الكبريت من معدن اللحام. للأسباب المذكورة أعلاه ، لا ينصح باستخدام الأقطاب الكهربائية المطلية بالحمض الخام في لحام الفولاذ الذي يحتوي على نسبة عالية من الكبريت والكربون ، بالإضافة إلى الهياكل الصلبة للحام التي يمكن أن تحدث ضغوط كبيرة فيها.

أقطاب لحام الفولاذ عالي السبائك ، والفولاذ المقاوم للحريق والمقاوم للحريق ، والفولاذ الصعب ، وخاصة في تكنولوجيا الإصلاح والفولاذ غير المتماثل. قطب كهربائي لإعادة شحن الأجزاء. أقطاب كهربائية مناسبة للصلب الكربوني ولحام السبائك المنخفضة.

قطب كهربائي وأداة مفيدة

أقطاب من النيكل للحام وإصلاح الحديد الزهر. قطب كهربائي عالمي للشطب والقطع. أقطاب لإصلاح الأدوات الفولاذية. يكون محتوى الكروم في المعدن المترسب بواسطة هذه الأقطاب الكهربائية المطلية 5٪ على الأقل ، ويتجاوز محتوى الحديد محتوى الحديد في أي عنصر آخر.

تسمح لك الأقطاب الكهربائية المطلية بحمض الخام بلحام المعدن بحواف وقشور صدئة ، ولحامها بقوس ممتد وفي نفس الوقت توفير لحامات محكمة. يمكن أن تحدث المسام عند اللحام بأقطاب من هذا النوع عند درجة حرارة عالية جدًا من تكليسها ، مع زيادة محتوى المنغنيز في الطلاء ، عند لحام الفولاذ الذي يحتوي على نسبة عالية من السيليكون أو الكبريت.

في اللحام القوسي للكربون والفولاذ منخفض السبائك ، عادة ما يكون تصلب المنطقة المتأثرة بحرارة المعدن الأساسي بسبب تحول الأوستينيت إلى مارتينسيت نتيجة التبريد السريع لمعدن اللحام. تعتمد درجة التصلب على محتوى السبيكة ومعدل التبريد. بالنسبة للكربون والفولاذ منخفض السبائك ، يتم تقدير تأثير التركيبة بواسطة الكربون المكافئ المطور تجريبياً.

في اليابان ، تُستخدم الصيغة التالية بشكل شائع لتقييم قدرة التصلب للكربون والفولاذ منخفض السبائك. في هذه الصيغ ، يمثل C وعناصر سبيكة أخرى نسبة الوزن. تؤثر عناصر السبائك الأخرى أيضًا على الصلابة ، ولكن بتأثير أقل. بشكل عام ، تؤثر على صلابة اللحام. ومع ذلك ، لم يتم إعطاء أهم استخدام لهذا المفهوم للتنبؤ بالصلابة ، ولكن الحد الأدنى من درجة حرارة التسخين المسبق المطلوبة لمنع تكوين مارتينسيت صلب أو بنية مجهرية ذات ليونة ضعيفة.

يساعد التكليس بدرجة حرارة عالية لطلاء حامض الركاز على تقليل الضغط الجزئي للهيدروجين وبخار الماء في الغلاف الجوي للقوس ، وبالتالي تقليل محتوى الهيدروجين في حوض اللحام. نتيجة لذلك ، تنخفض درجة التشبع الفائق للمعدن بالغاز ، ومع انخفاض درجة حرارة المعدن المنصهر ، تستمر عملية التفريغ ببطء. لا يوفر الغليان البطيء تفريغ المعدن حتى لحظة التبلور ، وتتكون المسام في المعدن.

يمكن أن تتسبب هذه البنية المجهرية ، جنبًا إلى جنب مع تقييد مفصل اللحام ومحتوى الهيدروجين في معدن اللحام ، في حدوث تصدع بارد في اللحام. في هذا الصدد ، يجب أن تتصرف مادة الحشو بطريقة متوافقة. تزداد الحاجة إلى التسخين المسبق مع استخدام عناصر الكربون والسبائك وزيادة سمك المكون المراد لحامه.

درجات الحرارة الموصى بها للتسخين المسبق وكذلك درجات حرارة الطبقة المتوسطة موضحة في الجدول أدناه. بشكل عام ، المعالجة الحرارية بعد اللحام غير مطلوبة. يتعرض اللحام لبيئة يمكن أن تسبب تشقق الضغط.

- يعد التحكم في الأبعاد ضروريًا لعملية تصنيع محتملة.

- مطلوب لدونة إضافية.

يساهم التلدين عالي الحرارة للأقطاب الكهربائية وإزالة الأكسدة المفرطة بالمنغنيز في تطوير عملية تقليل السيليكون وزيادة تركيز السيليكون في المعدن السائل. يتم امتصاص السيليكون ، باعتباره عنصرًا نشطًا على السطح ، على سطح المعدن ويزيد من ظروف طرد الغاز. يستمر تطور الغازات في هذه الحالة ببطء ، مما يؤدي إلى تكوين المسام. الكبريت ، الذي له أيضًا نشاط سطحي ، له تأثير مماثل على ظروف تفريغ المعادن.

لحام القوس للفولاذ الإنشائي عالي القوة ومنخفض السبائك المقوى والمقسى

يمكن استخدام أي عملية لهذه الفولاذ لحام القوس. يعتمد اختيار مادة الحشو على عوامل مثل قوة الشد والتركيب وقوة الشق. بالنسبة لبعض أنواع الفولاذ ، قد يلبي أكثر من نوع متطلبات الإنتاج.

عادة ما يكون التسخين المسبق مطلوبًا لمنع التشقق. يجب أن يكون الإجراء حذرًا لأن درجة حرارة التسخين المسبق تؤثر على معدل التبريد أثناء اللحام ويمكن أن تؤثر على البنية الدقيقة وخصائص معدن اللحام والمنطقة المتأثرة بالحرارة.

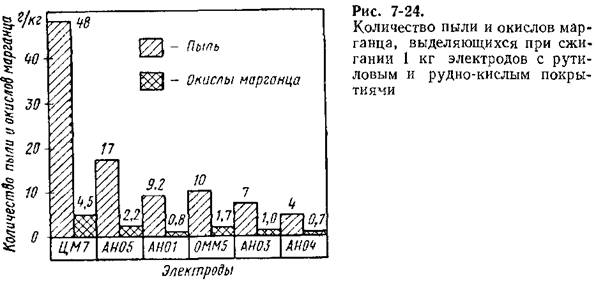

وفقًا للخصائص الميكانيكية لمعدن اللحام والمفصل الملحوم ، تنتمي الأقطاب الكهربائية المغطاة بطبقة من حامض خام ، كقاعدة عامة ، إلى النوع E42 (GOST 9467-60). حتى وقت قريب ، كانت الأقطاب الكهربائية المطلية بحمض الركاز هي الأكثر شيوعًا. يؤدي وجود كمية كبيرة من أكاسيد الحديد والمنغنيز في الطلاء أثناء اللحام بهذه الأقطاب إلى إطلاق كمية كبيرة من مركبات المنغنيز السامة في منطقة تنفس عامل اللحام. بسبب زيادة السمية ، فإن حجم إنتاج الأقطاب الكهربائية مع طلاء حامض الركاز في السنوات الاخيرةانخفض بشكل حاد. تم استبدالها بأقطاب كهربائية مغلفة بالروتيل.

جدا الحرارةيمكن أن يؤدي التسخين المسبق أو التباعد إلى تقليل معدل تبريد معدن اللحام والمنطقة المتأثرة بالحرارة مما يؤدي إلى تحويل الأوستينيت إلى الفريت أو الأحجار الخشنة. كلا الهيكلين منخفض القوة والمتانة.

نادرًا ما يتم استخدام المعالجة الحرارية بعد اللحام باستثناء الأقسام الكبيرة جدًا. يمكن أن تتأثر الخصائص الميكانيكية للمعدن الأساسي أو معدن اللحام سلبًا أثناء اللحام اللاحق. يمكن استخدام القطب الكهربي في لحام الوصلات غير المتجانسة بين الفولاذ المقاوم للصدأ والفولاذ العادي. إنه قطب كهربائي عالمي للصيانة والإصلاح. اتحاد الفولاذ المقاوم للحام وغير المتماثل. المفاصل مقيدة ومطلوبة. إعادة الشحن عن طريق الأكسدة والمعادن الكاشطة والمعادن والتآكل والتآكل.

الأقطاب الكهربائية المغلفة بالروتيل. أساس تشكيل الخبث لطلاء الروتيل هو مركز الروتيل ، وسيليكات الألمنيوم المختلفة (الميكا ، الفلسبار ، الكاولين ، إلخ) والكربونات (الرخام ، المغنسيت). يتم توفير الحماية من الغاز للمعدن المنصهر من خلال تحلل المكونات العضوية للطلاء ، وكذلك الكربونات. تتم عملية إزالة الأكسدة من المعدن بشكل أساسي عن طريق المنجنيز الذي يتم إدخاله مع المنغنيز الحديدي ،

طبقة عازلة للتقارير الصعبة. قطع وشطف القطب الكهربائي لجميع المعادن بما في ذلك الفولاذ المقاوم للصدأوالحديد الزهر و سبائك النحاس. سرعة قطع ممتازة حتى مع الطاقة المنخفضة. لقطع الحشوات ، والألواح ، والملامح لإزالة المسامير ، وأسلاك اللحام والمسامير لإزالة الخيوط الصلبة حتى على الفولاذ المتصلب.

من أجل العقص: ضع القطب في اتصال مع قطعة العمل بزاوية تبلغ حوالي 20 درجة وقم بإمالة قطعة العمل قدر الإمكان لتسهيل سقوط المعدن المنصهر. يحتوي هذا المعيار على 11 نوعًا أسلاك اللحامحسب تركيبها الكيميائي. يحتوي أيضًا على ملفات أسلاك اللحاموهي شائعة في الدول الأوروبية الأخرى. تحتوي ، على التوالي ، على زيادة في كمية السيليكون والمنغنيز ، أي في المتوسط ، من 0.65 إلى 0.9٪ سيليكون ومن 1.10 إلى 1.75٪ منجنيز. وفقًا لتكوين الشحنة ، نميز بين الروتيل والأنواع الأساسية والأنواع باستخدام مسحوق المعدن.

يمكن تقسيم طلاءات الروتيل المعروفة إلى مجموعتين فرعيتين: روتيل ألومينوسيليكات وكربونات الروتيل. يشكل الروتيل ومختلف الألومينو سيليكات أساس تشكيل الخبث لطلاءات المجموعة الفرعية الأولى. لا يتجاوز محتوى الكربونات فيها ، كقاعدة عامة ، 5٪ ، وتحتوي طلاءات المجموعة الفرعية الثانية على 10-15٪ كربونات. في الطلاءات الروتيل ، العوامل المؤكسدة الرئيسية هي بخار الماء وثاني أكسيد الكربون.

تشمل عناصر صناعة السبائك الأخرى الموليبدينوم والفاناديوم والتنغستن. تحتوي أقطاب الأسلاك المملوءة على ما يصل إلى 5٪ من الكروم. بسبب انخفاض إنتاج الرذاذ ، خاصة في نطاق الطاقة العليا ، تسود الغازات المختلطة في ألمانيا. بسبب اللحام الكبير ، يقبل معدن اللحام كمية قليلة نسبيًا من الكربون واحتمالية حدوث تكسير ساخن. الإزالة ممكنة بتدابير تقلل من المشية وبالتالي تخضض. وتشمل هذه التيارات الصغيرة ، وكذلك اللحام على طبقات معدنية ممدودة إلى حد ما - كن حذرًا: خطر عدم التسخين.

من الأهمية بمكان تفاعلات الأكسدة والاختزال للمنغنيز والسيليكون ، والتي تحدد إلى حد كبير وجود شوائب سيليكات غير معدنية في معدن اللحام ، وبالتالي ، الخصائص الميكانيكية. عند اللحام بأقطاب كهربائية بطلاء كربونات الروتيل ، تكون عملية اختزال السيليكون أقل تطوراً مما هي عليه عند اللحام بأقطاب كهربائية بطبقة من الألومنيوم سيليكات الروتيل. يتم تسهيل ذلك من خلال الأساسيات الأعلى للخبث وإمكانية الأكسدة في الغلاف الجوي للقوس.

مع زيادة قاعدة الخبث ، تقل كمية الشوائب غير المعدنية والأكسجين في معدن اللحام (الشكل 7-22) ، تزداد خواصه البلاستيكية ومقاومته لتشكيل شقوق التبلور. على التين. يوضح الشكل 7-23 اعتماد قوة تأثير معدن اللحام على أساس الخبث.

نتيجة لهذه العوامل ، توفر الأقطاب الكهربائية المطلية بكربونات الروتيل المزيد جودة عاليةلحام المعدن من الأقطاب الكهربائية المطلية بالروتيل ألومينوسيليكات. تحتوي الطلاءات المصنوعة من كربونات الروتيل على أقطاب كهربائية محلية

ANO-3 ، ANO-4 ، ANO-5 ، ANO-12 ، MP-1 ، MP-3 ؛ طلاء سيليكات الروتيل - الأقطاب الكهربائية ANO-1 ، OZS-3 ، OZS-4 ، OZS-6 ، TsM-9.

يتوافق المعدن المترسب مع الأقطاب الكهربائية المطلية بالروتيل في التركيب الكيميائي مع الفولاذ شبه الهادئ أو الهادئ ويحتوي على ما يصل إلى 0.12٪ C ؛ 0.5-0.8٪ مينيسوتا ؛ 0.10-0.30٪ سي ؛ ما يصل إلى 0.05٪ S وحتى 0.05٪ R. محتوى الغازات في معدن اللحامات المصنوعة من الأقطاب الكهربائية المطلية بالروتيل عادة ما يكون ضمن الحدود التالية ؛ 0.05-0.10٪ أكسجين ، 0.015-0.025٪ نيتروجين ، 25-30 سم 3/100 جم هيدروجين.

تتميز الأقطاب الكهربية المطلية بالروتيل بخصائص لحام عالية وخصائص تكنولوجية: فهي توفر تشكيلًا ممتازًا للحامات مع انتقال سلس إلى المعدن الأساسي ، وخسائر معدنية منخفضة من ترشيش ، وسهولة فصل قشرة الخبث ، وحرق ثابت للقوس عند اللحام بالتناوب و العاصمةأي قطبية. يكون معدن اللحام الملحوم بأقطاب كهربائية مطلية بالروتيل عرضة قليلاً لتكوين المسام عندما يتقلب طول القوس ، وعند اللحام بمعدن رطب وصدأ ، وعند اللحام على الأسطح المؤكسدة. أسباب تكوين المسام عند اللحام بأقطاب من هذا النوع هي نفسها عند اللحام بأقطاب كهربائية بطلاء حامض خام. تكون مقاومة معدن اللحام ضد تكوين شقوق التبلور أعلى إلى حد ما من مقاومة الأقطاب الكهربية بطلاء حامض الركاز.

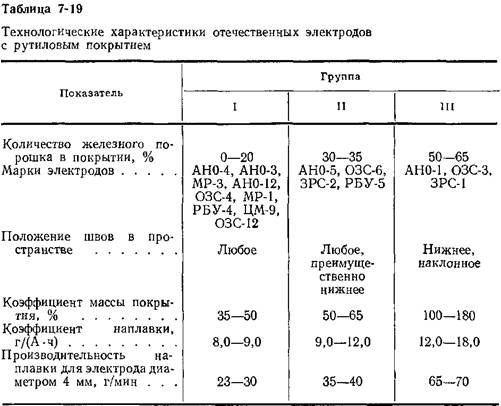

اعتمادًا على سمك الطلاء ، يمكن تصميم الأقطاب الكهربائية للحام إما في جميع المواضع المكانية أو في الموضع السفلي فقط ؛ تعتمد الخصائص التكنولوجية للأقطاب أيضًا على سمك الطلاء. وفقًا للخصائص التكنولوجية ومحتوى مسحوق الحديد في الطلاء ، يمكن تقسيم الأقطاب الكهربائية بشكل مشروط إلى ثلاث مجموعات (الجداول 7-19) ،

في طلاءات الإلكترود للمجموعة الأولى ، يتم إدخال مسحوق الحديد بكميات صغيرة (تصل إلى 15-20٪) من أجل تحسين اللحام والخصائص التكنولوجية للأقطاب ، وهي: ثبات القوس ، والذوبان المنتظم للطلاء ، وتقليل ترشيش المعدن المنصهر ، إلخ. أداء الأقطاب الكهربائية في هذا يزيد قليلاً. الغرض الرئيسي من أقطاب المجموعة الأولى هو لحام المعادن ذات السماكة المتوسطة (3-12 مم) في ظروف التجميع والمصنع ، حيث تسود اللحامات القصيرة والمنحنية ، الموجودة في مواقع مكانية مختلفة.

في طلاءات الإلكترود للمجموعة الثانية ، يحتوي مسحوق الحديد على كمية 30-35٪. إن إدخال مثل هذه الكمية من مسحوق الحديد في الطلاء مع زيادة متزامنة في سمك الطلاء (حتى حدود معينة) يجعل من الممكن ليس فقط تحسين اللحام والخصائص التكنولوجية للأقطاب الكهربائية ، ولكن أيضًا لزيادة إنتاجيتها . تسمى أقطاب المجموعة الثانية بإلكترودات عالمية ذات إنتاجية متزايدة.

يمكن لحام هذه الأقطاب الكهربائية في جميع المواضع المكانية ، ولكن استخدامها الأكثر فاعلية يكون في المصنع ، حيث يتم لحام معظم اللحامات في الموضع السفلي. يجب استخدام أقطاب المجموعة الثانية عندما

لحام اللحامات ذات الطول الكبير مع الساق الكبيرة بسمك المعدن الأساسي 10-20 مم. أقطاب من الثالثة

تسمى المجموعات (التي تحتوي على نسبة عالية من مسحوق الحديد) عالية الأداء. هذه الأقطاب الكهربائية مناسبة فقط للحام الهيكلي في المواضع السفلية أو المائلة. موصى به بشكل أساسي للحام المصانع ذات اللحامات الطويلة. على عكس الطلاءات الحمضية ، توفر الطلاءات الروتيل خصائص صحية وصحية أكثر للأقطاب الكهربائية. على التين. يوضح الشكل 7-24 بيانات عن إطلاق الغبار وأكاسيد المنغنيز السامة أثناء اللحام باستخدام أقطاب كهربائية مع طلاءات الروتيل وحمض الخام من مختلف الدرجات.

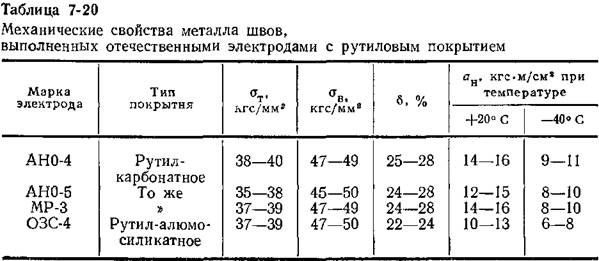

وفقًا للخصائص الميكانيكية لمعدن اللحام والمفصل الملحوم ، غالبًا ما تنتمي الأقطاب الكهربائية المطلية بالروتيل إلى الأنواع E42-E46 وهي مخصصة للحام الهياكل المهمة المصنوعة من الفولاذ منخفض الكربون ومنخفض السبائك (الجدول 7-20).

نظرًا لارتفاع خصائص اللحام والخصائص التكنولوجية ، والخصائص الميكانيكية لمعدن اللحام والخصائص الصحية والصحية الملائمة ، فقد أصبحت الأقطاب الكهربائية المطلية بالروتيل منتشرة على نطاق واسع في مختلف قطاعات الاقتصاد الوطني. سمح الإدخال الواسع لهذه الأقطاب الكهربائية بدلاً من الأقطاب الكهربائية بطلاء حامض الركاز الأصلي

طريقة لتحسين الظروف الصحية والصحية للعمل من عمال اللحام والعاملين في المهن ذات الصلة وأعطى اقتصاد وطنيتأثير اقتصادي كبير.

الكربون الصلب هو سبيكة من الحديد والكربون ذات محتوى منخفض من السيليكون والمنغنيز والفوسفور والكبريت. في الفولاذ الكربوني ، على عكس الفولاذ المقاوم للصدأ ، لا توجد عناصر خلائط (الموليبدينوم ، الكروم ، المنغنيز ، النيكل ، التنجستن) تختلف خصائص الفولاذ الكربوني بشكل كبير اعتمادًا على تغيير طفيف في محتوى الكربون. مع زيادة محتوى الكربون ، تزداد صلابة وقوة الفولاذ ، بينما تنخفض قوة التأثير والليونة. مع محتوى كربوني يزيد عن 2.14٪ ، تسمى السبيكة الحديد الزهر.

تصنيف الفولاذ الكربوني

- منخفض الكربون (مع محتوى كربون يصل إلى 0.25٪)

- كربون متوسط (مع محتوى كربون يتراوح بين 0.25 - 0.6٪)

- نسبة عالية من الكربون (بنسبة كربون 0.6 - 2.0٪)

حسب طريقة الإنتاج يتميز الفولاذ:

1. جودة عادية (كربون حتى 0.6٪) غليان ، شبه هادئ ، هادئ

هناك 3 مجموعات من الفولاذ العادي عالي الجودة:

- المجموعة أ. يتم توريدها وفقًا للخصائص الميكانيكية بدون تنظيم لتكوين الفولاذ. عادة ما يستخدم هذا الفولاذ في المنتجات دون معالجة الضغط واللحام اللاحقة. كلما زاد الرقم الشرطي ، زادت القوة وانخفضت ليونة الفولاذ.

- تأتي المجموعة ب مع ضمان التركيب الكيميائي. كلما زاد الرقم المرجعي ، زاد محتوى الكربون. في المستقبل ، يمكن معالجتها عن طريق الحدادة والختم وتأثيرات درجة الحرارة دون الاحتفاظ بالهيكل الأولي والخصائص الميكانيكية.

- المجموعة ب يمكن أن تكون ملحومة. مزود بضمان التركيب والخصائص. هذه المجموعة من الفولاذ لها خصائص ميكانيكية وفقًا لأرقام المجموعة أ ، و التركيب الكيميائي- بأرقام في المجموعة B مع تصحيح حسب طريقة إزالة الأكسدة.

2. جودة عالية مع محتوى كبريت يصل إلى 0.030٪ وفسفور يصل إلى 0.035٪. يتميز الفولاذ بدرجة نقاء متزايدة ويشار إليه بالحرف A بعد درجة الفولاذ

حسب الغرض من الفولاذ يمكن أن يكون:

- اعمال بناء

- الهندسة (الإنشائية)

- مفيدة

- الصلب بخصائص فيزيائية خاصة

لحام الفولاذ الخفيف

يتم لحام هذا الفولاذ جيدًا. من أجل تحديد الأقطاب الكهربائية من النوع والعلامة التجارية المطلوبين بشكل صحيح ، يجب مراعاة المتطلبات التالية:

- قوة متساوية مفصل اللحاممع قاعدة معدنية

- لحام خالي من العيوب

- التركيب الكيميائي الأمثل لمعدن التماس

- الاستدامة وصلات ملحومةتحت أحمال الاهتزاز والصدمات ودرجات الحرارة العالية والمنخفضة

لحام منخفضة الفولاذ الكربونييتم استخدام الأقطاب الكهربائية من العلامات التجارية OMM-5 ، SM - 5 ، TsM - 7 ، KPZ-32R ، OMA - 2 ، UONI - 13/45 ، SM - 11

لحام الفولاذ الكربوني

يزيد الكربون من القدرة على تصلب الفولاذ. يتعرض الفولاذ المحتوي على الكربون (0.25 - 0.55٪) للتبريد والتقسية ، مما يزيد بشكل كبير من صلابته ومقاومته للتآكل. تُستخدم صفات الفولاذ هذه في إنتاج أجزاء الماكينة ، والأعمدة المحورية ، والتروس ، والمبيت ، والعجلات المسننة ، والأجزاء الأخرى التي تتطلب مقاومة تآكل متزايدة. غالبًا ما يصبح اللحام هو التقنية الوحيدة لتصنيع وإصلاح أجزاء الماكينة والإطارات معدات الإنتاجإلخ.

مشاكل لحام الفولاذ الكربوني وطرق حلها

ومع ذلك ، فإن لحام الفولاذ الكربوني صعب للأسباب التالية: يساهم الكربون الموجود في مثل هذا الفولاذ في تكوين شقوق حارة متبلورة وتشكيلات تصلب منخفضة ليونة وشقوق في مناطق اللحام القريبة أثناء اللحام. يختلف معدن اللحام نفسه في خصائصه عن المعدن الأساسي ، ويقلل الكربون من مقاومة اللحامات للتكسير ، مما يزيد من التأثير السلبي للكبريت والفوسفور.

يعتمد محتوى الكربون الحرج في المفصل على:

- تصاميم عقدة

- أشكال التماس

- المحتوى في خط التماس من العناصر المختلفة

- التسخين المسبق لمنطقة اللحام

وفقًا لذلك ، تهدف طرق تحسين مقاومة التكسير الساخن إلى:

- حصر العناصر التي تساهم في تكون التشققات

- الحد من إجهاد الشد في التماس

- تشكيل الشكل الأمثل للتماس التركيب الكيميائي الأكثر تجانساً

بالإضافة إلى ذلك ، يساهم محتوى الكربون المتزايد في تكوين هياكل منخفضة البلاستيك ، والتي ، تحت تأثير الضغوط المختلفة ، تكون عرضة لتشكيل تشققات باردة وتدمير. لمنع ذلك ، يتم استخدام الطرق التي تستبعد العوامل التي تساهم في حدوث مثل هذه الشروط.

متطلبات تكنولوجيا اللحام للفولاذ الكربوني

عند عمل وصلات ملحومة على فولاذ يحتوي على نسبة عالية من الكربون ، لمقاومة اللحامات للتكسير ، يجب مراعاة الشروط التالية:

- تطبيق اسلاك اللحاموأسلاك منخفضة الكربون

- استخدم أوضاع اللحام والتدابير التكنولوجية التي تحد من انجراف الكربون من المعدن الأساسي إلى اللحام (الحفر ، وزيادة البروز ، واستخدام سلك الحشو ، وما إلى ذلك)

- إدخال العناصر التي تساهم في تكوين تكوينات الكبريتيد المقاومة للحرارة أو المستديرة في التماس (المنغنيز والكالسيوم ، إلخ)

- استخدم ترتيبًا معينًا للخياطة ، وتقليل تصلب العقد. استخدم أوضاعًا وطرقًا أخرى تقلل الضغط في اللحام

- حدد شكل التماس المطلوب وقلل من عدم تجانسه الكيميائي

- قلل محتوى الهيدروجين القابل للانتشار (استخدم أقطاب هيدروجين منخفضة ، وتجفيف الغازات الواقيةوتنظيف الحواف والأسلاك وإشعال الأقطاب الكهربائية والأسلاك والتدفقات)

- توفير تبريد بطيء خط اللحام(استخدم اللحام متعدد الطبقات ، ثنائي القوس أو متعدد القوس ، لحام حبة التلدين ، استخدم الخلائط الطاردة للحرارة ، إلخ.)

السمات التكنولوجية لحام الفولاذ الكربوني

بعض ميزات تحضير ولحام أجزاء الصلب الكربوني:

- تنظيف المواد

عند لحام الفولاذ الكربوني ، يتم تنظيف المعدن الأساسي من الصدأ والأوساخ وطبقة من الزيت والملوثات الأخرى ، والتي تعد مصادر للهيدروجين ويمكن أن تشكل مسامًا وشقوقًا في التماس. يتم تنظيف الحواف مع المناطق المجاورة من المعدن بعرض يصل إلى 10 مم. هذا يضمن الانتقال السلس إلى المعدن الأساسي للهيكل وقوة التماس تحت الأحمال المختلفة.

- تجميع قطع اللحام. حافة

عند تجميع أجزاء اللحام ، يجب ملاحظة وجود فجوة ، اعتمادًا على سمك الأجزاء. يكون عرض الفجوة أكبر بمقدار 1-2 مم مما هو عليه عند تجميع عناصر من الفولاذ الملحوم جيدًا. يجب أن يتم تحضير الحواف بسماكة معدنية 4 مم أو أكثر ، مما يساعد على تقليل انتقال الكربون إلى خط اللحام. نظرًا لأن الميل إلى التصلب مرتفع ، يجب التخلص من مسامير المقاطع الصغيرة أو استخدام التسخين المسبق الموضعي قبل المسامير.

- يجب أن يوفر وضع اللحام أقل اختراق للمعدن الأساسي ومعدل تبريد مثالي. يمكن تأكيد صحة اختيار وضع اللحام من خلال نتائج قياس صلابة معدن اللحام. في ظل الظروف المثلى ، يجب ألا يتجاوز 350 HV.

- يتم لحام العقد المسؤولة في مسارين أو أكثر. لحام الشقإلى المعدن الأساسي يجب أن يكون له نهج سلس. لا يُسمح بفواصل متكررة للقوس ، وانسحاب الحفرة إلى المعدن الأساسي وحروقها.

- الهياكل المسؤولة المصنوعة من الفولاذ الكربوني ، وكذلك الوحدات ذات الكفاف الصلب ، وما إلى ذلك ملحومة بالتسخين المسبق. يتم التسخين في نطاق درجة حرارة 100-400 درجة مئوية ، وكلما زادت درجة حرارة التسخين ، زاد محتوى الكربون وسماكة الأجزاء المراد لحامها.

- يجب أن يكون تبريد الوصلات الملحومة بعد لحام الفولاذ الكربوني بطيئًا. عقدة ملحومةلهذا الغرض ، يتم تغطيتها بمادة عازلة للحرارة خاصة ، أو نقلها إلى ترموستات خاص أو استخدامها بعد تسخين اللحام.

مستهلكات اللحام لحام الفولاذ الكربوني

- بالنسبة لفولاذ اللحام الذي يحتوي على نسبة كربون تصل إلى 0.4٪ ، يمكن استخدام أقطاب لحام مناسبة لحام الفولاذ منخفض السبائك مع قيود قليلة. بالنسبة اللحام اليدوييتم استخدام الأقطاب الكهربائية ذات الطلاء الأساسي ، والتي توفر الحد الأدنى من محتوى الهيدروجين في رواسب التماس. يتم استخدام أقطاب UONI-13/45 و UONI-13/55 وما إلى ذلك.

- اللحام الميكانيكي للفولاذ الكربوني في غاز التدريعيتضمن استخدام درجات الأسلاك Sv-08G2S أو Sv-09G2STs أو ما شابه ذلك ، بالإضافة إلى خليط غاز من ثاني أكسيد الكربون والأكسجين (بمحتوى يصل إلى 30٪) أو ثاني أكسيد الكربون. يسمح باستخدام الأرجون المؤكسد مخاليط الغاز(70-75٪ Ar + 20-25٪ CO2 + 5٪ O2). سمك السلك الأمثل هو 1.2 مم.

- إذا تم معالجة الفولاذ الكربوني بالحرارة أو صنع سبائك ، فلن يوفر سلك القطب Sv-08G2S الخصائص الميكانيكية اللازمة. في هذه الحالات ، يتم استخدام الأسلاك المعقدة ذات السبائك من الدرجات Sv-08GSMT و Sv-08KhGSMA و Sv-08Kh3G2SM وما إلى ذلك في اللحام.

- يتم إجراء اللحام التلقائي بالقوس المغمور للفولاذ الكربوني باستخدام أسلاك Sv-08A و Sv-08AA و Sv-08GA مع تدفقات AN-348A و OSC-45. يوصى باستخدام التدفقات AN-43 و AN-47 ، والتي تتمتع بصفات تكنولوجية جيدة ومقاومة للتشقق.

- يجب أن تتوافق المواد الخاصة بالأقطاب الكهربائية) مع متطلبات المعايير والمواصفات. لا تستخدم الأقطاب الكهربائية التي بها عيوب كبيرة في الطلاء. يجب أن يكون السلك خاليًا من الأوساخ والصدأ ، ويتم تكليس التدفقات والأقطاب الكهربائية قبل الاستخدام في درجات الحرارة الموصى بها في الوثائق الفنية المصاحبة. اللحام يتطلب ثاني أكسيد الكربون. لا يمكن استخدام ثاني أكسيد الكربون الغذائي إلا بعد تجفيف إضافي.