Электроды для ручной сварки. Электроды для ручной дуговой сварки. Классификация сварочной арматуры

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках.

Из-за этих недостатков палка электроды чистого кислотного типа редко используются в Германии. Вместо этого используется рутилово-кислотный тип, смесь кислотных и рутиловых электродов. Электрод также имеет соответствующие сварочные свойства. Электроды этого типа характеризуются переходом материала с мелкодисперсной и средней капельками, устойчивым расплавом с малым разбрызгиванием, образованием очень тонкого шва, хорошей удаляемостью шлака и хорошими свойствами воспламенения. В результате электроды, которые уже были расплавлены один раз, могут быть повторно воспламенены без удаления кратера.

Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки.

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Такое спонтанное повторное зажигание имеет важное значение, когда процесс сварки часто прерывается, например. когда есть короткие швы. В дополнение к чисто рутиловому типу в этой группе электродов имеется несколько смешанных типов. На рутил-целлюлозном типе часть рутила заменена целлюлозой. Так как целлюлоза горит во время сварки, меньше шлаковых форм.

Основные маркировочные стандарты

Рутиловый базовый тип - другой смешанный тип. Это и специальные характеристики шлака делают его особенно подходящим для сварки в вертикальном положении вверх. Это оставляет основной тип. В этом случае покрытие состоит в основном из основных оксидов кальция и магния, которые добавляют в виде шлака, более тонкого фторида кальция. Поэтому чистые базовые электроды не могут быть сварены на переменном токе синуса, хотя в покрытии имеются смешанные типы с меньшим содержанием фторида кальция, которые могут использоваться для этого типа тока.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества:

Типы покрытий и свойства электродов

Основные электроды проявляют перенос материала от крупнозернистого материала, а сварочный бассейн является вязким. Электрод хорошо сваривается во всех положениях. Однако полученные трассы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Металл сварного шва имеет очень хорошие характеристики ударной вязкости.

Основные покрытия гигроскопичны. Поэтому важно тщательно поддерживать условия сухого хранения электродов. Если электроды контактируют с влажностью, они должны быть высушены. Но если электроды сварены сухими, металл сварного шва имеет очень низкое содержание водорода. В дополнение к палочным электродам с нормальной металлической регенерацией из-за железного порошка, который добавляется через покрытие. Эти электроды известны как железные порошковые типы или высокоэффективные электроды. Из-за их высокой скорости осаждения они более экономичны, чем обычные электроды во многих применениях, хотя обычно они ограничены горизонтальными и горизонтальными положениями.

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Для предотвращения ошибок сварщик должен быть должным образом подготовлен не только как мастер, но и в соответствующих технических аспектах. Учебные указания Германской ассоциации сварочных и смежных методов признаны во всем мире и приняты Международным институтом сварки. Перед началом сварки заготовки обычно закрепляются. Точки захвата должны быть длинными и достаточно толстыми, чтобы заготовки не могли слишком сильно сжиматься во время сварки и нарушать точки крепления.

Заготовка Сварной шов Покрытый электрод Держатель электрода Источник питания. . Чтобы установить схему тока, сварочный аппарат должен сначала создать короткое замыкание между электродом и заготовкой, а затем немедленно слегка поднять электрод, в результате чего дуга зажжется. Процесс воспламенения никогда не должен происходить за пределами выступов, но вместо этого только в местах, которые будут снова расплавляться сразу же после дуги. Если воспламенение происходит где-либо еще, внезапное потепление может вызвать трещины, особенно при работе с чувствительными материалами.

Какими бывают электроды для сварных работ?

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы.

При использовании основных электродов, которые имеют тенденцию к начальной пористости, зажигание должно происходить значительно раньше, чем фактический старт сварки. Затем сварщик направляет дугу назад к начальной точке шва, и, по мере продолжения сварки, первоначально осажденные капли повторно расплавляются.

Электрод расположен вертикально или под небольшим углом относительно поверхности металлической панели. Он слегка наклонен в направлении сварки. Таким образом, длина видимой дуги, то есть расстояние между краем кратера и поверхностью заготовки, должно быть примерно таким же, как диаметр стержня стержня. Основные электроды должны быть сварены очень короткой дугой. Чтобы обеспечить это, они должны направляться на более крутой угол, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный шарик или слегка переплетается с шириной губки, которая становится больше по мере ее перемещения.

При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом. Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно.

Сварочный конический электрод Прикрепленный электрод Жидкий металл сварки Жидкий шлак Охлажденный шлак. Дуговой удар относится к явлению, при котором дуга отклоняется от ее центральной оси и расширяется, излучая шипящий шум. Это отклонение может привести к разрыву. Проникновение может стать неадекватным, и - в случае шлакообразующих сварочных процессов - работа шлака может привести к образованию шлаковых включений в шве. Прогиб вызван силами, которые происходят из окружающего магнитного поля. Как и все токопроводящие проводники, электроды и дуги окружены кольцевым магнитным полем.

Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Это поле отклоняется в области дуги при переходе на исходный металл. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линии потока. Поступая таким образом, он расширяется и производит шипящий звук из-за теперь повышенного напряжения дуги. Таким образом, противоположный полюс оказывает репеллентное воздействие на дугу. Различное магнитное поле создается, потому что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ.

Типы электродов и сфера их использования

Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

В результате дуга притягивается к большим кускам железа. Это можно увидеть, например, когда он направлен к вам на концах панели при сварке намагничиваемом материале. Отклонение дуги можно противодействовать, удерживая электрод под углом. Так как дуговая дутье особенно велика при сварке постоянным током, это явление можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов дуговой удар может быть особенно сильным из-за окружающих масс железа.

В этой ситуации может быть полезно поддерживать магнитный поток с точками крепления, расположенными близко друг к другу, но не слишком короткими. Дуговое напряжение получается из длины дуги, которую должен поддерживать сварщик. При регулировке тока необходимо учитывать токопроводящую способность диаметра электрода. По мере увеличения тока скорость осаждения и связанная с этим скорость сварки также возрастают. Проникновение также увеличивается с течением. Указанные токи применяются только к нелегированным и низколегированным сталям.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

- Они обязательно должны обеспечивать надежное горение дуги и формирование качественного шва;

- В сварном соединении должен возникать металл определенного состава;

- Плавятся они равномерно, распределяясь по обеим кромкам свариваемого металла;

- Наплавляемый металл не должен сильно разбрызгиваться, что позволяет обеспечить высокую производительность;

- В идеале шлак отходит максимально легко;

- Покрывающий металл должен быть довольно прочным;

- С течением времени электродный металл должен сохранять свои первоначальные характеристики;

- В процессе проведения сварных работ электродами любой марки в окружающую среду должно выделяться минимальное количество отравляющих веществ.

Ток, основанный на диаметре электрода

При работе с высоколегированными стали и никелевыми сплавами следует выбирать более низкие значения из-за более высокого электрического сопротивления. Это означает, что электроды необходимо часто заменять, делая его менее производительным процессом, чем другие методы сварки.

Подключенным к этому источнику питания является держатель электрода, в который помещается электрод. Схема завершена кабелем возврата земли, закрепленным между источником питания и заготовкой. Аннотация: Одной из наиболее значимых характеристик сварного шва является его прочность. Механические свойства металла шва могут быть улучшены различными способами. В этой статье описывается технологическая схема производства электродов. Здесь представлен способ введения нанопорошков в сварочный бассейн через жидкость стекла с использованием механически-активационной установки кавитационного типа.

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью.

Отличие электродов друг от друга, маркировка

По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ:

Представлены механические свойства и химический состав металла сварного шва, образованного сварочными электродами с использованием нанодисперсных материалов. Ключевые слова = «Кавитация, жидкое стекло, ручная дуговая сварка, нанопорошок, сварочные электроды».

Издатель = «Международная цифровая организация научной информации». Одной из наиболее значительных характеристик сварного шва является его прочность. Здесь описан способ введения нанопорошков в сварочный бассейн через жидкое стекло с использованием механически-активационной установки типа кавитации. Приводятся механические свойства и химический состав металла сварного шва, образованного сварочными электродами с использованием нанодисперсных материалов. Сварка алюминия сложнее, чем любой другой процесс сварки, поскольку он принципиально отличается.

- Сварочными электродами с маркировкой «У» соединяются между собой стальные заготовки, в которых содержится минимальное количество легирующих элементов и невысоким количеством углерода. Сопротивление на разрыв в данном случае составляет приблизительно 600 МПа

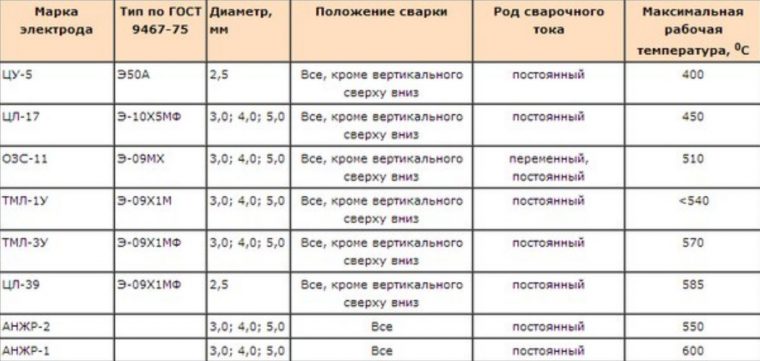

- Для теплоустойчивых сталей с большим содержанием легированных элементов используются электроды с маркировкой «Т». Они также обладают сопротивлением на разрыв порядка 600 МПа;

- Чтобы на поверхность металла наплавить поверхностный слой, берут электроды с особыми техническими характеристиками. Маркировка в этом случае – «Н»;

- Высокие пластичные характеристики металлов подразумевают применение электродов с маркировкой «А».

Алюминий отличается его легким весом в сочетании с высокой прочностью и температурой плавления 670 градусов. Кроме того, он обладает свойством проводить тепло в четыре раза выше, чем все другие типы стали и требует в два раза более высокой подачи тепла во время сварки.

С увеличенным тепловым расширением, деформация и напряжение не могут быть исключены с завода. Так что этого не происходит, правильная последовательность сварки должна быть сохранена. Трудность сварки алюминия заключается в том, чтобы предотвратить грубость при слишком высокой температуре и ошибки связывания в толстых листах и газовых включениях в расплаве.

Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке:

- Самое тонкое покрытие по толщине не превышает 20% от диаметра сварного материала;

- Средняя толщина – порядка 45% от диаметра. Данное покрытие встречается чаще всего, так как оно является универсальным;

- Толстое покрытие – примерно 80% от диаметра;

- Наиболее толстое – свыше 80%;

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

Методы алюминиевой сварки. Во-первых, он пропускается через вольфрамовый электрод и подается ток. Подавая инертный газ, расплавленный металл не снабжается кислородом. Сварщик определяет как прочность, так и количество наполнителя. Наполнитель для сварки добавляют по каплям, чтобы сварочная проволока оставалась в жидком сварочном бассейне.

Первый сваривается с постоянным током. Вольфрамовый электрод лежит на минусовом пуле. Этот вариант используется чаще, чем при сварке легированных сталей и цветных металлов. Второй работает через переменный ток. Это особенно полезно при соединении легких металлов, потому что он разрушает оксидный слой. Кроме того, вы можете переключаться между ручным или автоматическим, поэтому во многих областях используется вольфрамовая инертная газовая сварка. Для этого вам нужны обе руки, так как один держит факел и добавляется к другой из сварочной добавки.

К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна.

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление.

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Итог

Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.