Описание сварного шва. Сварные соединения. Типы соединений. Сварные швы и их характеристики

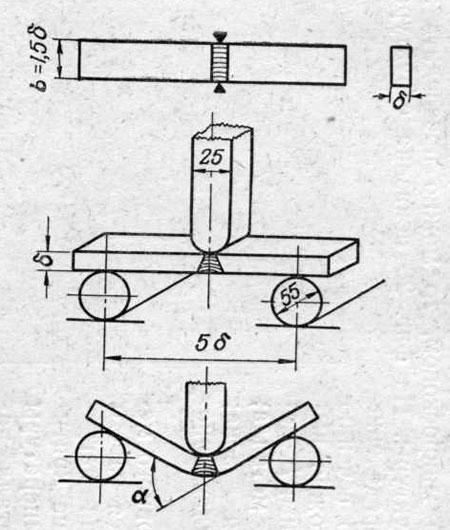

Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык).

Стыковыми называют соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого. Стыковые соединения наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Стыковое соединение листового металла может быть сделано прямым или косым швом. Стыковые соединения профильного металла применяются реже, так как затруднена обработка их кромок под сварку.

Видение Программа сварки способствует образованию в области технологий, связанных с сваркой, повышает уровень квалификации и направляет учащихся к возможностям продвижения в отрасли сварки. Пористость - это дефект сварки, который довольно распространен, но также довольно легко исправить. Какие проблемы способствуют пористости сварного шва? Этот контрольный список дает сварщику хорошее представление о том, что может вызвать проблему.

Рисунок 1: Круглые отверстия в сварном шарике являются признаком дефекта, называемого пористостью металла сварного шва. Сварная металлическая пористость не является приятным видом в сварном шва, но она проявляется слишком часто. Пористость - это загрязнение металла сварного шва в виде захваченного газа. Защитные газы или газы, высвобождаемые в результате использования факела на обработанном металле, поглощаются в расплавленный металл и высвобождаются при затвердевании. В других случаях защитный газ не полностью достигает сварочной ванны, и атмосферный воздух отрицательно влияет на сварной шов.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга. Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2-5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного металла и для усиления стыков.

Доказательство пористости происходит в форме округлых отверстий, называемых сферической пористостью. Если отверстия удлиненные, дефект можно назвать червоточинами или трубопроводами. Поскольку пористость имеет приемлемые уровни, она редко считается серьезным дефектом. Однако, в зависимости от кода сварки или стандарта, пористость может быть причиной сварки.

К счастью, пористость - это дефект, который имеет приблизительно 90-процентную профилактическую норму. С несколькими подсказками для определения возможных причин пористости сварщик быстро может превращать отбракованные детали в сварные швы, которые приемлемы для большинства сварочных кодов.

Иногда стыковое соединение профильного металла усиливают накладками, и тогда оно называется комбинированным.

Соединения внахлестку и с накладками отличаются простотой обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые. Кроме того, эти соединения вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конструкциях, подвергающихся действию переменных или динамических нагрузок и работающих при низкой температуре.

Возможные проблемы, связанные с пористостью

От общего числа до минимума рассмотрим некоторые причины пористости сварных швов. Воздух или какой-то осадок препятствуют доставке защитного газа во время сварочного процесса. Накладные или напольные вентиляторы даже на расстоянии до 25 футов могут нанести ущерб доставке газа. Эти сквозняки, если они составляют более 4 - 5 миль в час, могут влиять на экранированную дуговую сварку металла и операции дуговой сварки флюсом. Наличие влаги может привести к проблемам. Это может быть простая вода или утренняя роса, но также может быть конденсация от сварки на тяжелых пластинчатых и коленных суставах, что может возникнуть, особенно когда температура достигает менее 50 градусов по Фаренгейту. Легкое закрепление заключается в предварительном нагреве металла до 200-220 градусов по Фаренгейту испарите влагу. Загрязненные или ограниченные газовые дугогасительные пистолеты-сопла -типически из-за разбрызгивания швов препятствуют доставке защитного газа. Чтобы исправить это препятствие, сварщик должен посмотреть на отверстие сопла перед началом сварки. Эта двойная проверка может препятствовать попаданию брызг сварного шва в сварной шов. Сварное сопло удерживается слишком далеко от сварочной ванны. Флюсовый макияж не предназначен для обработки такого загрязнения. При сварке мельницы и ржавчины образуются разлагающие газы и начинается окисление, которое может включать присутствие влаги. Существует также сильная возможность холодного притирания и отсутствия слияния на стыке. Когда металл окисляется, он больше не является металлом и не может ожидать реакции на сварку так же, как металл, особенно когда сварочный флюс не используется. Покрытие соединений с цинком, например, в процессе гальванизации, может создать проблему. Цинк плавится при температуре около 420 градусов по Фаренгейту. Кроме того, цинковая пыль является побочным продуктом процесса сварки. Для устранения влажности в процессе сварки коды довольно понятны в отношении использования сушилок и печей для хранения этих материалов. Широко разомкнутый поток газа в сопле фактически создает турбулентность и может вытягивать наружный воздух в зону сварки. Кроме того, это ужасная трата газа и добавляет ненужные затраты на проект. Единственным исключением может быть, если защитный газ содержит более 50 процентов гелия. Зажатый или раздробленный газовый шланг не доставляет защитный газ должным образом. Если газовый шланг длиннее 20 футов, вероятность его перегибания довольно хороша. Неправильное использование соединений антиспата, спреев или гелей может быть основным фактором пористости. При использовании в избытке материал антиспата становится загрязнителем, кипящим в газ при воздействии высоких температур сварочной дуги. Оператор должен использовать материал для защиты от брызг правильно или вообще не использовать. Приварные металлы, загрязненные краской, смазкой, маслом, лентой и клеем, могут выделять газы при воздействии очень горячей сварочной дуги. Вся консистентная смазка, масло, пыль и грязь, обнаруженные в магазине, собираются на проводе и попадают в пуховый вкладыш. Сопло часто не закрывает шов должным образом, вызывает турбулентность и втягивает наружный воздух в сварной шов. Если сварной шов открыт в корне, он будет всасывать воздух с задней стороны. Незащищенный жидкий металл может легко поглощать воздух. Сам сварочный газ может быть загрязнен. Если сварочный газ является подозреваемым, магазину нужен поставщик газа, чтобы удостовериться, что газ имеет правильную точку росы. Загрязненным газовым шлангом может быть преступник, в частности, шланги, которые использовались для других видов деятельности до их использования в сварке. В одном из реальных примеров шланг был схвачен из кладовой для ремонта разрезанного шланга, который был прикреплен к устройству подачи проволоки. К сожалению, ошибка создала гнездо в шланге, пока он сидел безмятежно в кладовой.

Рассмотрение процедуры сварки

- Цилиндр выходит из газа.

- Это происходит довольно часто.

- Сварщики также должны знать, что открытые двери и воздух выгружаются из машин.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом.

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого элемента. Угловые и тавровые соединения выполняются угловыми швами, широко применяются в конструкциях и отличаются простотой исполнения, высокой прочностью и экономичностью.

При начале сварного шва в плотном углу оператору потребуется больше, чем небольшой всплеск защитного газа, чем отпущен в начале сварного шва. Этот небольшой всплеск редко бывает достаточно, чтобы очистить угловой карман до начала сварной лужи. Очистка газовой линии после перерыва или обеденного периода часто приводит к запуску защитного газа без газа. Сварщик должен потянуть курок на секунду или два, отрезать провод и уйти. . Этот газ попадает в сталь во время затвердевания и может привести к образованию трещин, вызванных водородом.

Эти трещины развиваются с течением времени, и катастрофический сбой происходит, когда усталость металла достигает определенного уровня. Очевидно, что все 22 возможных причины пористости металла сварного шва не будут применяться, когда дело доходит до исследования дефектов. Однако имеет смысл предпринять шаги для решения наиболее распространенных возможных причин.

В ответственных конструкциях, в тавровых соединениях (например, в швах присоединения верхнего пояса подкрановой балки к стенке) желательно полное проплавление соединяемых элементов.Сварные швы Сварные швы классифицируют по конструктивному признаку, назначению,положению,протяженности и внешней форме.По конструктивному признаку швы разделяют на стыковые и угловые (валиковые). В табл. 5.2 показаны виды швов и необходимая форма разделки кромок соединяемых элементов различной толщины для обеспечения качественного соединения при автоматизированной и ручной сварке.Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но они требуют дополнительной разделки кромок. При сварке элементов толщиной больше 8 мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок изделия. В соответствии с формой разделки кромок швы бывают V, U, X и К-образные. Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров, являющихся источником концентрации напряжений.

Проверка на утечку системы проста. В начале дня сварщик должен открыть цилиндр цилиндра, надавить на систему в течение 15-20 секунд, выключить цилиндр и посмотреть регулятор. Если циферблат остается на месте, сварщик готов зажечь дугу. Если он начнет спускаться примерно через одну или две минуты, там где-то есть утечка, и сварщику нужно ее найти.

Еще одна вещь, о которой стоит упомянуть, заключается в том, что тип или положение пористости часто является ключом к тому, что вызывает его. Ниже приведены мои нетехнические определения для некоторых основных условий сварки. Они хороши для домашнего любителя и тех, кто просто входит в сварочное поле. Но если вы узнаете об этом, вы будете выше всех новичков. Расходомер уменьшает это до рабочего давления, обычно от 20 до 25 кубических футов в час.

Начало и конец шва имеют непровар и кратер, являются дефектными и их желательно выводить на технологические планки за пределы рабочего сечения шва, а затем отрезать.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (табл. 5.2). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, на медной подкладке или на стальной остающейся подкладке..

Сварка дуговой сваркой флюсом - длинная тонкая плоская полоска проходит через ряд штампов до тех пор, пока она не начнет скручиваться по бокам. Сварка - одна из самых требовательных профессий, потому что сварщик всегда должен показать, что они квалифицированы.

Всегда следите за тем, чтобы у вас была хорошая вентиляция, особенно в закрытых помещениях! Предохранитель. Если вы покупаете сварочный аппарат для использования по всему дому, убедитесь, что у вас есть надлежащий предохранитель, поэтому вы не взорвите все. В старых домах убедитесь, что проводка обновлена, или вы можете вызвать пожар при перегреве.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловые (валиковые) швы наваривают в угол, образованный" элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделия показана в табл. 5.2.

Угловые швы, расположенные параллельно действующему осевому усилию, называют фланговыми, а перпендикулярно усилию - лобовыми.

Хочешь взять кусок моей бедра и слить его в лодыжку. Беда в том, что для бедра потребуется больше времени, чем зубная лодыжка! Так что эта маленькая операция не случится. Оцинкованный - электрохимический процесс, при котором мягкая сталь подвергается горячей погружению в жидкий цинк, чтобы сделать его антикоррозийным. Питьевое молоко до, во время и после сварки должно помочь, но лучше всего провести вентиляцию, а не дышать. Когда требуется очень сильный сварной шов, например, когда два столбца соединены друг с другом на высотном основании, важно получить максимальное проникновение и слияние.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными. Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, а потому при проектировании следует предусматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва получается хуже, а потому применение их в конструкциях следует по возможности ограничивать. Температурные напряжения и деформации при сварке

Зона, подверженная воздействию тепла. Что-то, что многие сварщики не считают, но они должны. Каждый раз, когда вы привариваете металл или сталь, вы обогреваете область рядом с сварным швом. После его нагревания он охлаждается с разной скоростью в зависимости от температуры в магазине или поле. В зимние проекты по строительству это может быть очень быстро. Как нагрев, так и охлаждение могут влиять на свойства в зависимости от того, какой основной металл вы свариваете. Зона термического воздействия на мягкую сталь обычно не имеет большого значения.

Причины возникновения и характеристика сварочных напряжений и деформаций. Неравномерный разогрев изделия при сварке порождает неравномерную температурную деформацию его. Монолитность материала изделия препятствует свободной температурной деформации отдельных частей его, в результате чего во время сварки образуются напряжения и пластическая деформация части металла соединения, а после охлаждения в изделии остаются сварочные напряжения и деформации. Оставшиеся после сварки напряжения и деформации называются термическими сварочными. Эти напряжения, не связанные с действием внешних сил, являются внутренними, собственными напряжениями первого рода, уравновешиваемыми в объеме элемента и вызывающими его деформацию. Помимо термических сварочных напряжений в соединении могут существовать напряжения структурные, получающиеся в результате быстрого охлаждения соединения и появления переохлажденных структур, не свойственных данному температурному состоянию изделия, например мартенсита. Структурные напряжения сильно зависят от свойств материала и технологии сварки, термические сварочные напряжения и деформации - от конструктивного решения и технологии сварки.

Однако, если вы привариваете чугун, например, без должного предварительного нагрева и последующего нагрева, он будет трескаться прямо перед вашими глазами. Источник питания для сварочных машин, который намного эффективнее обычных трансформаторов, используемых большинством машин, и, следовательно, гораздо меньших единиц. Это было, по крайней мере, четыре фута в ширину, два фута в глубину и около трех футов в высоту. Сегодня у них есть машины, которые могут делать все, что только можно, плюс некоторые, и они представляют собой размер маленького костюма, который намного удобнее для магазина и поля.

Сварочные напряжения и деформации при наплавке валика на кромку листа. Лист при наплавке валика на кромку разогревается неравномерно по ширине и распределение температуры поперек листа имеет вид убывающей кривой е - е.

Если бы рассматриваемый лист состоял из отдельных узких, продольных полос, не связанных друг с другом по краям, то каждая такая полоса удлинялась бы пропорционально своей температуре на

Сварочные напряжения и деформации при соединении листов встык. При сварке двух листов встык возникают как продольные, так и поперечные сварочные напряжения и деформации. Эпюры этих напряжений должны быть уравновешенными, и в результате сварки двух листов встык получаются эпюры напряжений. Сварочные напряжения существенно увеличиваются при сварке встык деталей, закрепленных от свободных перемещений по краям. В этом случае детали при нагревании расширяются в сторону шва и в гаком сближенном состоянии свариваются. При остывании шва невозможность свободной деформации закрепленного по краям изделия вызывает большие растягивающие напряжения в нем, которые могут привести к разрушению.

Возникновение в стыковом шве и в околошовной зоне растягивающих сварочных напряжений двух направлений создает плоско напряженное состояние этой зоны, что может привести к хрупкому разрушению.

Сварочные напряжения и деформации при соединении угловыми швами. В угловых швах также возникают сварочные напряжения, так как жесткость соединяемых элементов препятствует свободному сокращению шва при остывании. Остаточные сварочные напряжения вызывают продольную и поперечную усадку швов и деформацию элементов. Усадка происходит всегда к центру шва. Наиболее неблагоприятна поперечная усадка, которая примерно в 10 раз больше продольной.

Снизить сварочные деформации можно рядом технологических мероприятий, в том числе закреплением или даже выгибом изделия в сторону, обратную его усадке, однако в этом случае увеличиваются сварочные напряжения.

Влияние сварочных напряжений на прочность соединения. Сварочные напряжения линейного характера не влияют на прочность изделия при наличии в соединении от внешних усилий тоже линейного напряженного состояния, совпадающего по направлению с первым. В силу уравновешенности сварочных напряжений они будут увеличивать и уменьшать напряжения от внешней нагрузки, но не будут нарушать равновесия внешних сил, действующих на изделие. Сварочные напряжения, совпадающие по знаку с напряжениями от нагрузки, могут вызвать преждевременное появление местной текучести в изделии, выравнивающей неравномерное распределение напряжений. Пластическая работа материала в этом случае уменьшает сварочные напряжения, и после первой же разгрузки конструкция работает упруго.

При плоском однозначном поле сварочных напряжений (например, средняя зона двух листов, сваренных встык, испытывающая растяжение в двух направлениях) они препятствуют развитию пластичности при суммировании сварочных и силовых напряжений и могут вызвать хрупкое разрушение изделия. Их неблагоприятное воздействие усиливается источниками концентрации напряжений вследствие дефектов сварного шва. Особенно опасны сварочные напряжения, появляющиеся при сварке толстых изделий, так как в этом случае распределение остаточных напряжений носит объемный характер, еще более затрудняющий влияние пластичности материала на выравнивание напряжения.

Виды сварки и их общие характеристики

Наиболее распространенным видом соединений элементов стальных конструкций являются электросварные соединения. Различают ручную, автоматическую и полуавтоматическую электродуговую сварку.

Ручная электросварка

Электродуговая сварка основана на физическом явлении возникновения электрической дуги между стальным стержнем (электродом) и свариваемыми стальными деталями, которая расплавляет основной металл и металл электрода, образуя сварной шов, соединяющий отдельные детали в одно целое.

Сварка голым электродом и незащищенной дугой приводит к образованию недоброкачественных швов, главным образом потому, что в шов попадает азот, образующий нитриды, вследствие чего шов становится хрупким, приобретает низкие механические показатели.

Для предохранения электрической дуги от соприкосновения с воздухом (путем образования защитной газовой среды) и для лучшей ионизации воздушного пространства на электроды наносят обмазку. Эта обмазка служит для образования в жидкой ванне металла шлака, способствующего раскислению и очищению металла, и шлаковой корочки, предохраняющей горячую поверхность шва от соприкосновения с воздухом.

Первоначально для обмазки использовали растворенный в жидком стекле мел (меловая, или ионизирующая обмазка), который наносился на электроды тонким слоем (тонко-обмазанные электроды).

Однако качество сварного шва оставалось невысоким. В результате были выработаны специальные качественные обмазки, которые наносятся на электродную проволоку толстым слоем, строго концентрически (толетообмазанные электроды). Эти качественные обмазки содержат дополнительно различные легирующие вещества, улучшающие механические показатели швов 1 .

В строительных сталях большое влияние на свариваемость оказывает количество углерода в металле. Для сварки сталей с содержанием углерода более 0,2% требуется применение электродов со специальными обмазками. Для сварки обычных строительных сталей с содержанием углерода менее 0,2% применяются обычные электроды с толстой (качественной) и реже с тонкой (меловой) обмазкой.

Ввиду большого разнообразия состава качественных обмазок типы электродов различают не по составу обмазок, а по результатам механических испытаний образцов наплавленного металла и сварного соединения, которые должны быть не менее значений, указанных в таблице.

Из таблицы видно, как резко различаются механические характеристики швов, выполненных электродами Э34 и Э42, в особенности в отношении пластичности, характеризуемой относительным удлинением. Поэтому применение электродов типа Э34 в ответственных конструкциях и деталях исключается.

На прочность сварных соединений существенно влияет структура шва, а также встречающиеся в нем неметаллические включения (шлаковины или мелкие газовые пузыри, появляющиеся при остывании шва). Наличие внутренних микропор создает объемную концентрацию напряжений, увеличивая хрупкость шва.

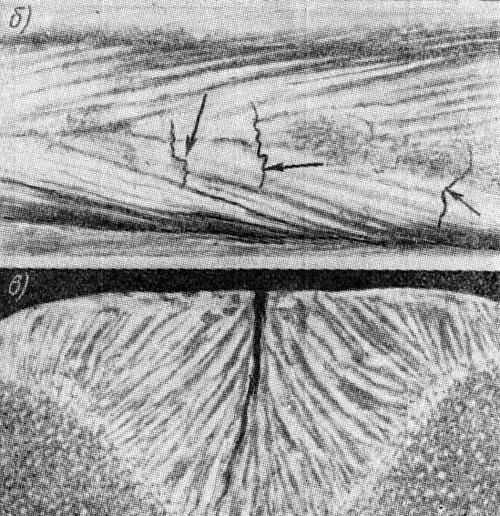

Во время остывания расплавленной стали шва происходит кристаллизация. Кристаллы растут, вытягиваясь в одном направлении, причем в местах встречи кристаллов иногда концентрируются неметаллические включения, образуя плоскости слабины. На фигуре, а показан микрошлиф сварного шва, где видны отдельные слои наложения, а также небольшая трещина в корне шва, проходящая по плоскости слабины и соединяющая два небольших шлаковых включения.

Появление трещин внутри шва — недопустимо.

а — микрошлиф корня шва (х4) с трещиной между шлаковинами;

б — горячая трещина в металле шва (общий вид);

в — то же, макрошлиф.

Различают горячие и холодные трещины. Считается, что горячие трещины иногда возникают при остывании шва в температурном интервале 1000 — 1350° и связаны с наличием межкристаллических прослоек, содержащих такие химические примеси, которые имеют иную температуру затвердевания, чем . Холодные трещины являются большей частью результатом растягивающих напряжений в швах от усадки.

Если разрезать сварной шов, отшлифовать и подвергнуть его изучению под микроскопом, то можно проследить за изменением его структуры. На фигуре показана структура сварного шва и распределение температур по сечению шва.

Здесь можно выделить три зоны: I — зона основного металла; II — переходная зона; III — зона наплавленного металла.

Зоной основного металла считается та его часть, которая нагревается не выше критической температуры (t = 723°). Металл, нагретый ниже этой температуры, не претерпевает изменений и сохраняет свои механические свойства.

Переходная (околошовная) зона, или зона термического влияния, расположена между основным и наплавленным металлом. В этой зоне во время сварки наблюдается (резкое изменение температуры от 1500° (температура плавления) до 723°. Структура металла в этой зоне неравномерна. На участке с температурой более 1000 — 1100° происходит рост кристаллов, получается грубая крупнозернистая структура, результатом чего является снижение механических качеств. Переходный участок является самым слабым местом шва.

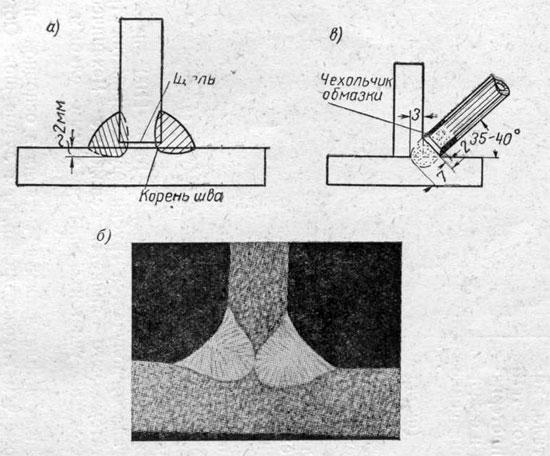

Проникновение наплавленного металла в основной называется проваром:

чем глубже провар, тем лучше шов. Обычно глубина провара составляет 1,5 — 2 мм. Особенно существенное значение имеет глубокий провар в корне угловых швов конструкций, подвергающихся переменным нагрузкам.

Наличие щели при обычном проваре корня шва и необработанной кромке создает резкое изменение формы, вследствие чего здесь иногда появляется концентрация напряжений. Такая щель может явиться местом возникновения мельчайших трещин, которые со временем, развиваясь от переменной нагрузки, могут привести к разрыву.

а — наличие щели в соединении при необработанной кромке;

б — глубокий провар при автоматической сварке;

в — сварка способом «глубокого провара».

Глубокий провар достигается либо при помощи автоматической сварки, либо так называемым способом сварки с «глубоким проваром» («короткая дуга»), сущность которого ясна из фигуре, в. Здесь электрод слегка опирается на конец обмазки, получается короткая дуга, закрытая чехольчиком обмазки, в связи с чем обеспечиваются более глубокий провар и лучшее качество шва.

Проверкой свариваемости и прочности сварного соединения, помимо испытания на растяжение, служит технологическая проба на загиб. Это испытание характеризует статическую вязкость соединения, которая пропорциональна углу загиба. Оно дает надежную и простую возможность выявить одновременно прочность и пластичность сварного шва.