Тавровый сварочный шов. Сварка угловых и тавровых соединений

Cтраница 1

Тавровое сварное соединение (рис. 63, в) применяют главным образом в металлоконструкциях. Соединение втавр с односторонним или двусторонним скосом кромок обеспечивает полный провар на стыке, а следовательно, и большую прочность. При этом не требуются какие-либо приспособления и устройства.

Контроль таврового сварного соединения с полным проваром корня осуществляется: корня шва - прямым или однократно отраженным лучами, верхней части - однократно отраженным лучом, нижней - прямым или двукратно отраженным лучом, в зависимости от величины катета и стрелы преобразователя. Углы ввода и пределы перемещения преобразователей рассчитываются.

Для однопроходных стыковых, нахлесточных и тавровых сварных соединений из низкоуглеродистых и низколегированных сталей В 170 (7 1); для однопроходных соединений листов из сплава АМгб толщиной 5 - 12 мм, по данным А. В. Евстифеева, 5 140 - 150 (5 8 - 6 3) - стыковые швы и 6160 - 170 (6 7 - 7 1) - тавровые соединения с одним угловым швом.

В тавровых сварных соединениях часто допускается нормированный по ширине непровар. Используют прямые PC и PC-преобразователи на поперечных волнах. Существует также безэталонный способ (А.

Двусторонние швы тавровых сварных соединений без сплошного провара проверяют смачиванием керосином после окончательного выполнения первого прохода шва с одной стороны.

На рис. 17, а показано тавровое сварное соединение стойки опорного кольца кварцевого фильтра с днищем аппарата, на рис. 17 6 - тавровое соединение кронштейна со стенкой корпуса ванны травления. Сварка таких соединений не получается достаточно высокого качества, а для обеспечения выхода воздуха из пространства, ограниченного сварными швами, необходимо просверливать специальные отверстия, что не всегда возможно выполнить.

Музикиным и М. В. Поплавке показано, что долговечность тавровых сварных соединений из стали ЗОХГСНА с обработкой на сгв1 6 Гн / м2 (160 кГ / мм2) при испытаниях повторным изгибом повышается в результате поверхностного наклепа более чем в 2 раза.

В настоящее время сваркой наклонным электродом начинают выполнять вертикальные тавровые сварные соединения металлоконструкций. Сварочное устройство несложно по конструкции, удобно в работе, на свариваемую конструкцию устанавливается с помощью постоянных магнитов, применяется для сварки конструкций из металла толщиной 4 - 10 мм. Устройство обеспечивает надежный и стабильный процесс сварки, увеличивая в 1 5 - 2 раза производительность труда по сравнению с обычной ручной сваркой.

Раздельно-совмещенные искатели (PC-искатели) широко применяются при контроле тавровых сварных соединений и стыковых соединений со снятым усилением шва толщиной до 40 мм. Кроме того, эти искатели используются для обнаружения расслоений в листах и дефектов пайки. Расчет оптимальных параметров PC-искателей производится из тех же условий, что и призматических.

Для опор внутренних устройств гуммированных машин и аппаратов находят применение тавровые сварные соединения (фиг.

Сварку ультразвуком выгодно применять для деталей больших размеров при соединении внахлестку, в тавровых сварных соединениях и при сварке фланцев труб.

На основе экспериментальных данных, полученных методом муаровых полос и фотоупругЪсти, была выбрана расчетная схема, отражающая характер пластического деформирования и особенности напряженного состояния тавровых сварных соединений в условиях статического нагружения. Было установлено, что в зависимости от сочетания геометрических параметров угловых швов имеют место три варианта разрушения тавровых сварных соединений. Первый характерен выходом поверхности разрушения на лобовую грань углового шва, второй - выходом поверхности разрушения на границу перехода шва к основному металлу оболочки, третий - выходом поверхности разрушения на наружную поверхность оболочки. Для конструкций с угловыми швами, размеры которых отвечают значениям, оговоренным в нормативных документах, характерно разрушение по первому варианту.

Аттестация технологии сварки для выполнения конкретной группы однотипных угловых сварных соединений может быть распространена на соответствующие группы однотипных тавровых и нахлесточных сварных соединений, а аттестация технологии сварки для выполнения конкретной группы тавровых сварных соединений может быть распространена на соответствующую группу нахлесточных сварных соединений.

Сварка угловых и тавровых соединений в нижнем положении производится так, что одна плоскость свариваемого изделия горизонтальна, а другая вертикальна, и шов накладывается в прямой угол между этими поверхностями.

Наибольшую опасность при сварке угловых швов представляет возможность непровара одной из сторон, а также иепровар угла. Поэтому при сварке углового шва электрод располагают в плоскости, делящей угол пополам, и концу электрода сообщают поперечные колебательные движения для расплавления кромок.

Сварка угловых швов бывает однослойная и многослойная. Однослойная применяется для швов с катетом до 10 мм. Техника наложения углового шва заключается в следующем: дугу возбуждают на нижнем листе, отступив от вершины угла на 3-4 мм больше, чем величина катета шва, затем дугу ведут от точки А к вершине угла, в точку В, где ее несколько задерживают для лучшего проплавления вершины угла; далее дугу поднимают на высоту, равную катету шва по вертикальной стенке (а при многослойной сварке - на высоту, равную катету первого слоя шва), и по ней передвигают назад на некоторую величину.

После этого дугу несколько быстрее, чем при подъеме, опускают на горизонтальный нижний лист и доводят на нем толщину шва на величину катета. Отсюда по нижнему листу дугу передвигают вперед до границы кратера и по ней направляют в вершину угла, снова задерживая дугу на некоторое время для лучшего проплавления вершины; затем поднимают вверх, возвращают назад на ту же величину а, спускают вниз и повторяют весь процесс в прежнем порядке. Ни в коем случае нельзя начинать сварку в точке В или С, так как в этом случае расплавленный металл с электрода наплывет на не расплавленный еще основной металл нижнего листа и перекроет вершину угла, из-за чего и получится непровар, опасный тем, что его можно обнаружить, только сломав шов.

По степени усиления швы делят на нормальные, усиленные и ослабленные. Нормальными швами называют такие, у которых поверхность прямая или немного выпуклая. Швы, у которых поверхность выпуклая, называются усиленными. Швы, имеющие вогнутую поверхность, называют ослабленными.

При сварке толстопокрытыми электродами или на повышенных токах образуется большая ванна расплавленного металла, вследствие чего накладывание угловых швов обычным способом затруднительно, так как при этом большая часть расплавленного металла стекает на горизонтальную поверхность и шов получается неправильного сечения. Во избежание этого рекомендуется свариваемое изделие располагать так, чтобы обе поверхности были наклонены к горизонту под углом 45° - так называемая сварка «в лодочку». Величина катетов угловых швов колеблется от 5 до 25 мм

§ 33. Сварка тавровых, угловых и нахлесточных соединений в различных пространственных положениях

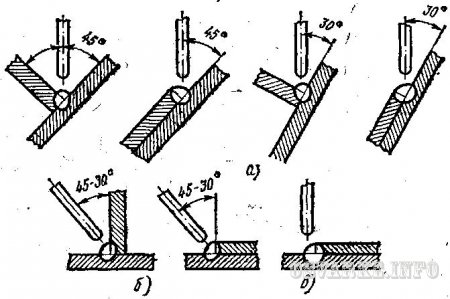

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до. 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиками. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней н нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку» (рис. 43, а). При сварке наклонным электродом (рис. 43, б) или с оплавлением верхней кромки (рис. 43, е) процесс сварки целесообразнее вести электродом, расположенным углом назад. Схема заполнения швов по сечению представлена на рис. 44.

Рис. 43. Способы выполнения угловых, тавровых и нахлесточных соединений:

а - сварка в симметричную и несимметричную «лодочку», б - сварка наклонным электродом, в - сварка с оплавлением кромки

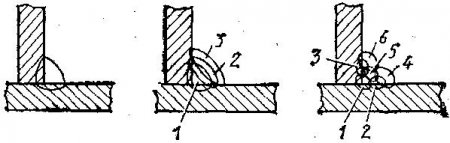

Рис. 44. Схема заполнения угловых швов по сечению (1-6 - очередность наложения валиков)

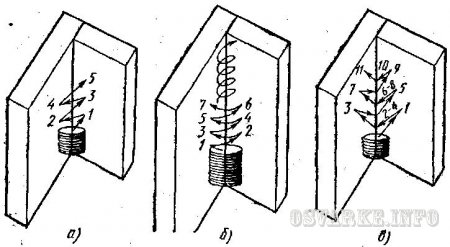

Выполнение угловых швов, как и стыковых, начинается с наложения узкого валика, если шов выполняется за несколько слоев. Узкие валики выполняются по схемам, представленным на рис. 45. Способ наложения валика «углом» заключается в том, что электросварщик то поднимает конец электрода вверх, то отпускает вниз, беспрерывно наплавляя металл на свариваемые кромки и равномерно перенося вверх движения электродом.

Способ наложения валика «полумесяцем» и по «спирали» состоит в том, что электросварщик вначале как бы наплавляет полочку на свариваемые кромки, а затем мелкими порциями на эту полочку наплавляет металл, манипулируя электродом все выше и составляя за собой образованный сварной шов.

Способ сварки «елочкой» заключается в следующем: электросварщик вначале конец электрода поднимает вверх в правую сторону, а затем опускает его вниз. В это время капля расплавленного металла застывает в центре между кромками. Затем конец электрода поднимается в левую сторону и снова опускается вниз, оставляя новую порцию расплавленного металла в центре между кромками, и т. д. В результате этого образуется сварной шов.

Рис. 45. Схема выполнения узких угловых швов в вертикальном положении:

а - углом, б - по спирали или полумесяцем, в - елочкой; 1-11 - очередность колебаний электродом

Широкие валики можно выполнять таким же способом.

Узкие угловые швы в потолочном положении следует выполнять так, как показано на рис. 42. Широкие швы можно выполнять, сочетая все три движения вместе, что будет способствовать плавной кристаллизации расплавленного металла, и декоративный валик при этом будет образовываться правильной геометрической формы.