Конструктивные элементы разделки кромок под сварку. Технологический процесс ручной дуговой сварки

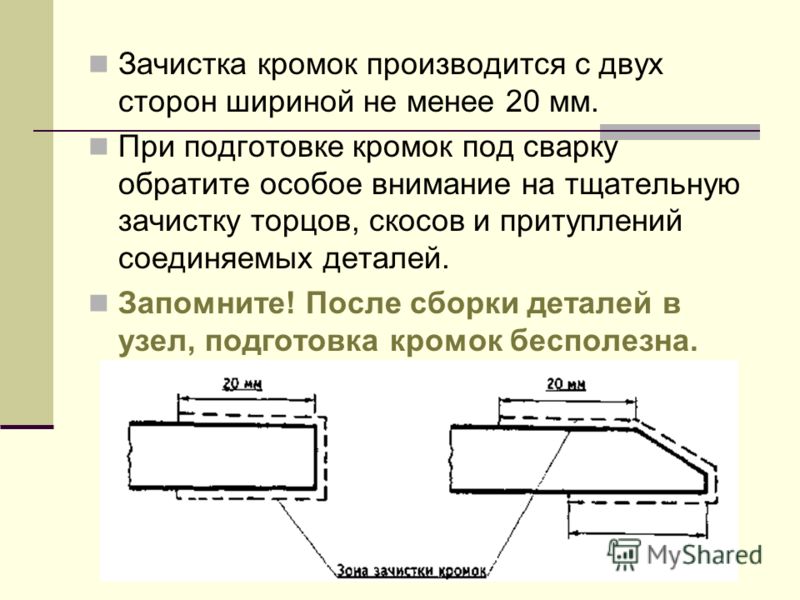

Зачистка кромок производится с двух сторон шириной не менее 20 мм. При подготовке кромок под сварку обратите особое внимание на тщательную зачистку торцов, скосов и притуплений соединяемых деталей. Запомните! После сборки деталей в узел, подготовка кромок бесполезна..

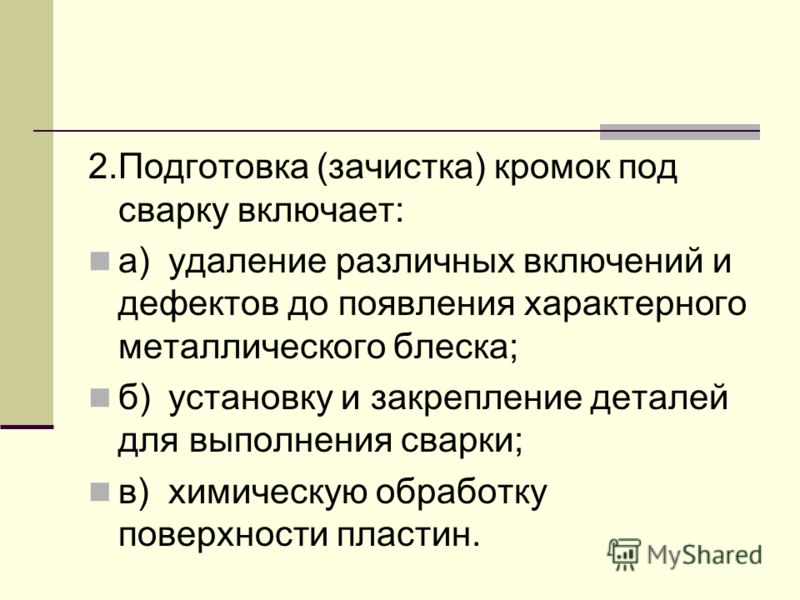

Сущность подготовки разделки кромок под сварку По стыкуемому торцу пластины снимается часть металла под определенным углом (углом скоса). Скос кромки прямолинейный наклонный срез кромки, подлежащий сварке. Угол скоса кромки (в) острый угол между плоскостью скоса кромки и плоскостью торца.

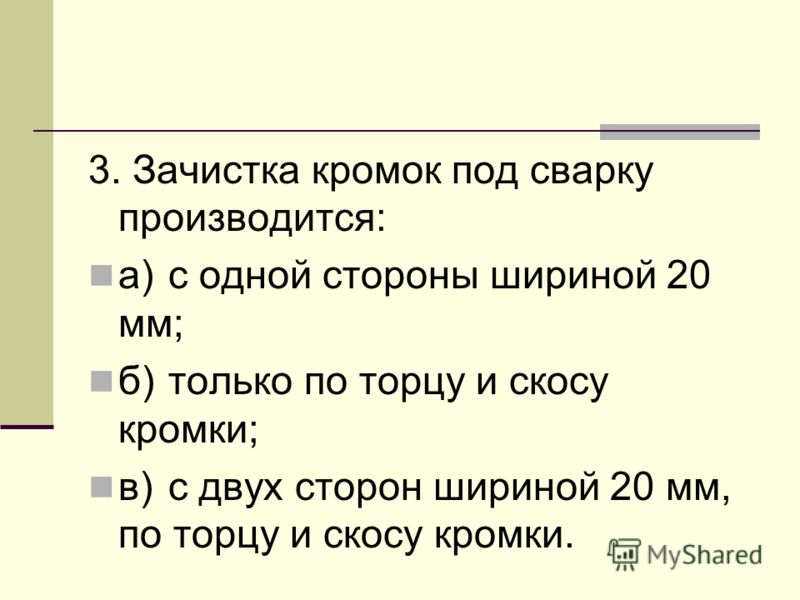

При снятии металла с торца пластины обязательно надо оставить притупление. Оно необходимо для того, чтобы при прихватке и сварке быстро расплавляющиеся острые кромки не создавали широкую щель, которую трудно заваривать. Отсутствие притупления приводит к образованию прожогов при сварке по стыку сварного соединения.

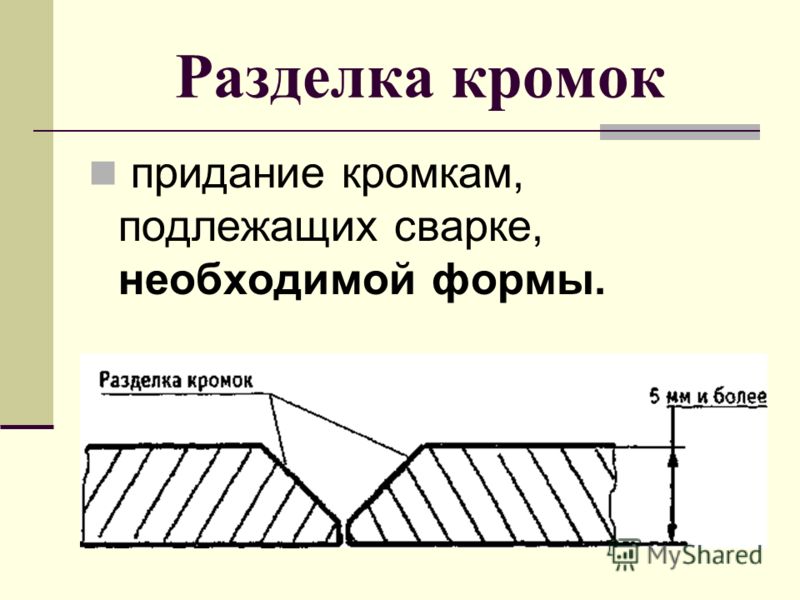

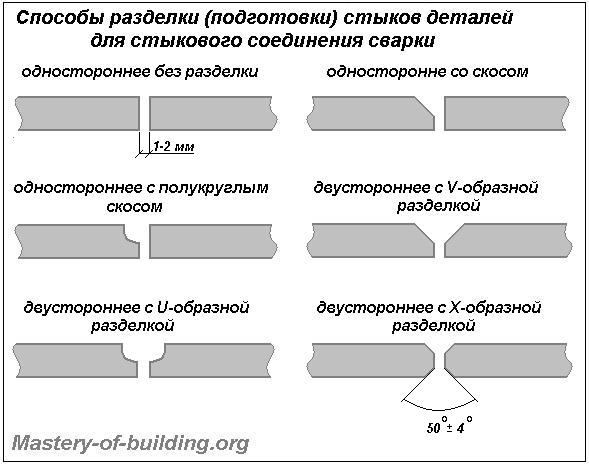

Форма разделки кромок характеризуется углом их скоса, размером притупления и зазором между свариваемыми кромками. Она зависит от типа сварного соединения (стыковое, угловое, тавровое, нахлесточное, торцевое), толщины свариваемых элементов. Форма разделки кромок

Для ручной дуговой сварки покрытыми металлическими электродами у металла толщиной до 5 мм скос кромок, как правило, не требуется. На элементах толщиной начиная с 5 мм делают, как правило, одностороннюю симметричную разделку кромок Угол разделки кромок составляет 6080°.

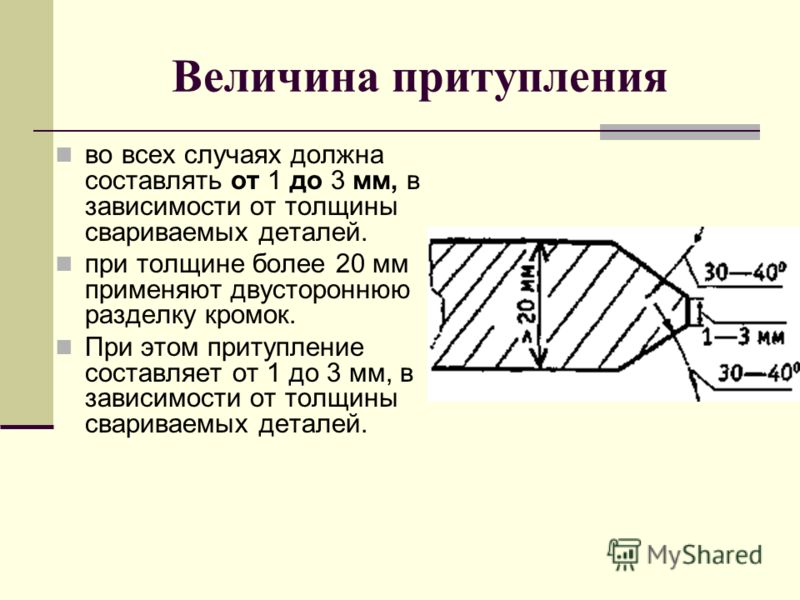

Величина притупления во всех случаях должна составлять от 1 до 3 мм, в зависимости от толщины свариваемых деталей. при толщине более 20 мм применяют двустороннюю разделку кромок. При этом притупление составляет от 1 до 3 мм, в зависимости от толщины свариваемых деталей.

Способы разделки кромок под сварку: Газовая резка с последующей механической или ручной доработкой. Механическая резка на ножницах с последующей механической или ручной доработкой. Механическая обработка: для тел вращения токарная или карусельная обработка, обработка на расточном станке; для прямолинейных элементов механическая строжка, фрезерная обработка, обработка пневмошлифовкой. Ручная обработка: рубка зубилом и доработка напильником.

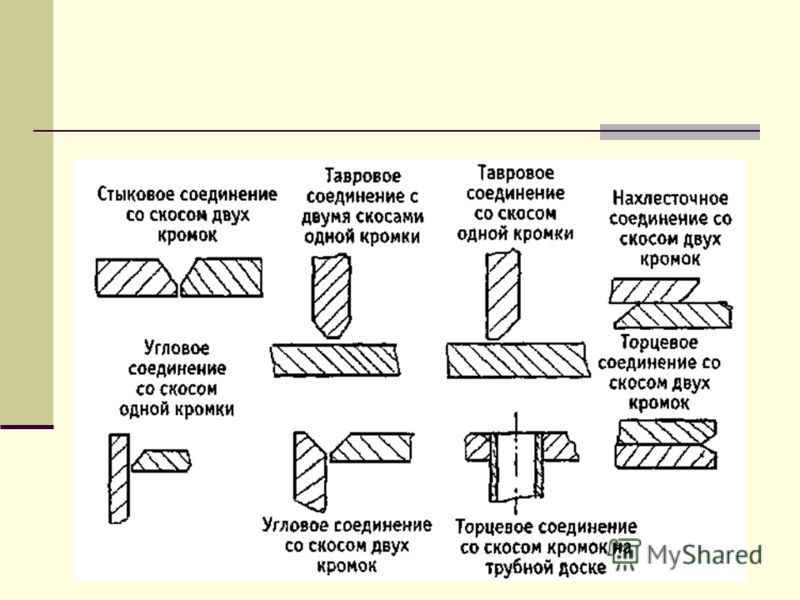

Самое элементарное, что нужно знать начинающему сварщику, это то, как соприкасаются между собой сварные детали. В зависимости от проектного положения, по правилам ГОСТ и СНиП существуют разные виды сварных соединений, как показано на рисунке ниже. Это касается не только пластин, но и уголков, швеллеров, труб, квадратов и других прокатных изделий.

Ни одно более-менее серьезное строительное производство не обходится без применения низкой и средней мощности. В меньшем количестве случаев (когда нет доступа к электричеству) виды сварных швов выполняются , которая менее распространена по причине ее большей громоздкости.

В любом случае, мало знать и уметь пользоваться сварочным аппаратом для того, чтобы сварить те или иные детали. Важно знать, какие бывают виды сварного шва, то есть, как производить обработку кромок деталей для их состыковки, фиксации в том или ином пространственном положении и дальнейшей их сварки.

Как правило, тот или иной вид шва сварного соединения формируется при помощи электроинструмента – болгарка с двумя типами кругов: отрезной по металлу и угловой шлифовальный. Первый предназначен для обрезки детали под тем или иным углом, второй – для обработки, их отрезных поверхностей, шлифованию, чтобы они ровно прилегали друг к другу. Кроме того, сам сварочный аппарат способен работать в режиме резки.

В данном случае обе детали соединяются торцами, которые заранее специальным образом обрабатывают, либо оставляют необработанными. Это зависит от толщины металла деталей, стыковое соединение которых предполагается выполнить.

Также стоит обратить внимание (рис) на то, что может быть обработан торец только одной детали, что позволяет уменьшить расход металла, сварочной проволоки при солидной толщине деталей. Кроме этого, виды стыковых соединений могут быть обработаны с одной стороны – для односторонней сварки и с двух сторон – для двусторонней сварки.

Соединение без разделки не обрабатывается каким-либо образом, только возможно убираются зазубрины, неровности и шероховатости, чтобы совершить состыковку с зазором не более 2 мм, как положено по ГОСТ. Бывает односторонним и двухсторонним, соответственно рассчитано на сварные стыковые соединения деталей, толщина металла которых не превышает 4 мм и 8 мм соответственно.

Соединение со скосом торцов выполняется во многих вариациях, как показано на рис. Это может быть и односторонний ровный/овальный скос кромки, и двусторонняя разделка, так называемый V-образный, U-образный скос. Применяются все эти типы стыковых соединений для деталей с толщиной металла 4-25 мм с зазором 1-2 мм.

Соединение с двусторонней разделкой имеет смысл выполнять при толщине свариваемой детали от 12 мм, так как именно с этой величины начиная можно заметить снижение расхода материала для сварки, металла. При этом и сама сварка стыковых соединений происходит быстрее, чем в случае с односторонней разделкой кромок по V-образному или U-образному способу, а расход сварочных материалов уменьшается в два раза как минимум.

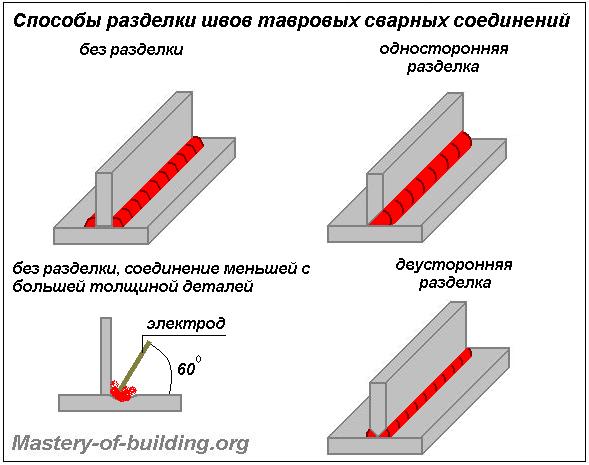

Как можно заметить, детали имеют положение, напоминающее букву «Т», отсюда именуется как тавровое соединение, при котором одна деталь находится перпендикулярно относительно второй. Таким образом, сваркой соединяется поверхность кромки одной детали с плоскостной поверхностью второй. Соответственно, обрабатываться разделкой может лишь одна деталь, как на рисунке ниже.

Соединение без разделки сваривается с двух сторон и применяется для деталей одинаковой толщины металла, не превышающей 10 мм. Никакой особой обработки кромки перпендикулярно расположенной детали не применяется, лишь шлифование при необходимости для плотного прилегания кромки к плоскости (до 2 мм зазор). Важно учесть, что сварка тавровых соединений без разделки отличается в случае, если перпендикулярно расположенная (вертикально стоящая) деталь имеет меньшую толщину, чем вторая, горизонтально примыкающая. Просто электрод ставят под углом 60 градусов к более толстой детали, что способствует большему ее плавлению.

Соединение с разделкой выполняется в случае, если требуется особо прочный шов и тавровое сварное соединение имеет перпендикулярно размещающуюся (вертикально стоящую) деталь, толщина металла которой больше, чем 10 мм (как минимум – 8 мм). Это может быть и одностороння и двусторонняя разделка, при этом кромку обрезают прямолинейно, под углом 45 градусов. Так, сварка большой толщины деталей происходит в несколько слоев, пока не заполнится все около разделочное пространство.

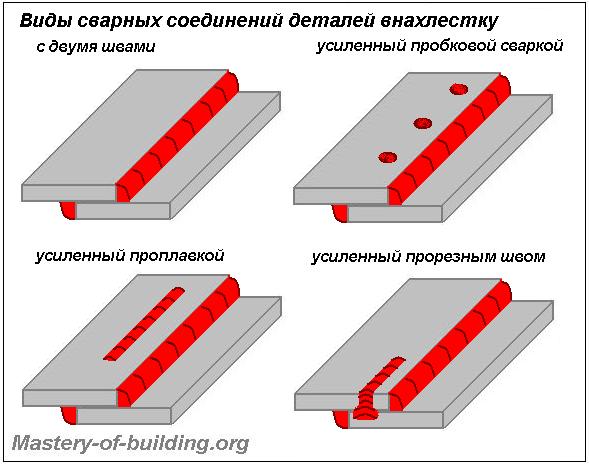

В случае, когда производится соединение внахлест, одна деталь располагается на другой, сварка происходит по кромкам обеих деталей. При этом разделки кромок не предусматривается технологически, лишь подготовка для плотного прилегания одной плоскости ко второй. Соединяются детали двумя сварными швами, которые связывают кромки с ближе лежащими плоскостными поверхностями.

Соединение без усиления целесообразнее всего производить при соединение внахлестку деталей, имеющих толщину не более 10 мм. Двойной шов в этом случае выполняют из соображений по герметизации, то есть для того чтобы влага не попадала между нахлестом и не происходил усиленный процесс коррозии. Сам способ соединения называется «соединение внахлестку с лобовыми швами».

Соединение с усилением выполняется при особых требованиях к прочности, а также при большой толщине металла свариваемых изделий. На рисунке показано сварное соединение внахлест с дополнительными сварными креплениями, которые получают путем прогревания нижней и проплавления верхней детали, а также те, которые заранее пропиливают в месте сварного соединения. Кроме вспомогательных креплений, в редких случаях они могут также выполняться без лобовых швов при небольшой толщине изделий, но в таком случае на особую прочность не стоит рассчитывать.

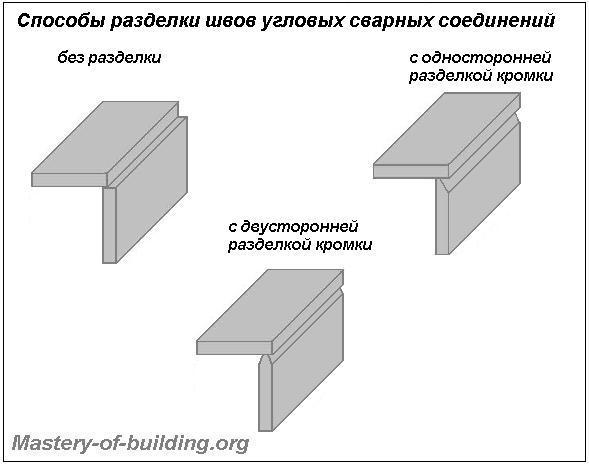

Данное соединение отчасти похоже на тавровое из-за перпендикулярно размещенных сварных деталей. Подобно тавровому, угловое соединение обрабатывается лишь одной стороной кромки, вторая также участвует в сварном процессе, но разделке не подвергается, лишь ровной обрезке строго под 90 градусов и шлифовке от заусениц, зазубрин и т. д., остальных деффектов.

Соединение без разделки кромки, как показано на рис, производится со смещением детали из-под заподлицо второй кромки. При этом сварочный шов соединяет оба торца с наружной стороны, но угловые сварные соединения могут также быть дополнительно усилены и вторым швом, выполненным с внутренней стороны угла. При этом второй шов сваривает внутренние плоскости деталей, при этом увеличивается расход материала для сварки и время сварки, но получается крепчайшее сварное соединение.

Соединения с разделкой кромки применяются в случае большой толщины деталей, как и при тавровых соединениях. Односторонняя или двусторонняя разделка кромки нужна в случае, если выполняется сварка угловых соединений деталей с толщиной от 8 мм до 25 мм. При односторонней разделке выходит очень глубокий шов, в связи с этим сварку производят в 2-3-4 слоя. Двусторонняя V-образная сварка куда более экономичная и быстрая в производстве во многих случаях.

Это была статья про подготовку и состыковку сварных соединений под ручную сварку – малейшая крупинка в познании процессов сварочного производства. Отдельной темой является то, как виды сварных соединений и швов, описанных ранее, произвести тем или иным типом сварки.

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных , .

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

Типы сварных соединений

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку. В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рисунок 1).

Рисунок 1 — Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Разделка кромок под сварку

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рисунке 2, различают V, K, X – образные. По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рисунок 2 — Разделка кромок под сварку

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20-30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

Виды разделки кромок свариваемых деталей и зазоры между ними зависят от толщины свариваемого металла, способов сварки и видов сварных швов (стыковые, угловые). Разделка кромок и зазор между кромками должны обеспечить полный провар по всей толщине соединений. Конструкции подготовки (разделки) кромок свариваемых деталей и собственно швов сварных соединений принимаются в соответствии с указаниями следующих государственных стандартов: ГОСТ - ручная электродуговая сварка, стыковые, угловые (под прямым углом), тавровые и нахлесточные соединения; ГОСТ - ручная электродуговая сварка, соединения под острым и тупым углами; ГОСТ - автоматическая и полуавтоматическая сварка под флюсом, стыковые угловые (под прямым углом) и нахлесточные соединения; ГОСТ - автоматическая и полуавтоматическая сварка под флюсом, соединения под острым и тупым углом; ГОСТ - электрошлаковая сварка, стыковые, угловые и тавровые соединения; ГОСТ - электрозаклепочные соединения.

Согласно ГОСТ, для сварных швов, выполняемых электродуговой сваркой в среде углекислого газа проволокой диаметром 0,8-1,2 мм, основные типы сварных соединений и их конструктивные элементы разрешается принимать по данным ГОСТ, т. е. как при ручной электродуговой сварке.

При сварке элементов строительных конструкций встык наиболее часто встречаются кромки с У- и Х-образными симметричными разделками, а также кромки без разделки. Значительно реже применяются чашеобразная, К-образная, несимметричная Х-образная и другие виды разделок.

Стыковые швы без разделки кромок имеют наименьший объем наплавленного металла и могут быть применены при ручной сварке для деталей толщиной до 6-8 мм, при полуавтоматической сварке в углекислом газе до 10 мм, а при автоматической сварке под флюсом - до 30 мм. При электрошлаковой сварке кромки деталей любой толщины не обрабатывают и варят при зазоре 20-30 мм.

У-образную разделку кромок рекомендуется применять при ручной сварке деталей толщиной от 8 до 30 мм, при сварке деталей в среде углекислого газа толщиной 12-24 мм и при автоматической сварке под флюсом толщиной более 30 мм Х-образная разделка является двухсторонней.

У-образная разделка применяется для стыков, которые в процессе сварки можно кантовать. При Х-образной разделке стыковые швы имеют меньший объем наплавленного металла, а обработка таких кромок требует больших затрат труда, чем при У-образной разделке.

Подготовка кромок при сварке угловых швов также может быть выполнена без разделки и с разделкой кромок. При разработке технологического процесса важное значение имеют правильно выбранные режимы сварки, так как они прежде всего определяют качество и производительность сварочных работ. Режим сварки характеризуют сила и плотность сварочного тока, скорость подачи проволоки и сварки, количество слоев швов, напряжение, на дуге. При разработке технологического процесса должны быть определены также сварочные материалы.

В подготовку металла под сварку входит правка, разметка и наметка, резка и обработка кромок, холодная и горячая гибка. Правка производится преимущественно на станках, а иногда вручную. Листовой, полосовой и профильный прокат правят на вальцах, которые чаще всего имеют семь или девять валков.

Вальцы оборудуются двумя роликовыми столами для загрузки и выхода металла в процессе правки. При правке листы пропускают через вальцы от 3 до 5 раз.

Наряду с машинной правкой иногда применяют ручную правку. Последнюю производят на чугунных или стальных правильных плитах ударами молота, кувалды и при помощи винтового пресса.

Правку угловой стали производят на углоправильных вальцах или на ручных винтовых прессах, а двутавров и швеллеров -- на приводных или ручных правильных прессах.

Разметка и наметка. При индивидуальном производстве выправленный металл поступает на разметку, а при массовом и серийном производстве поступает для наметки. Перед разметкой и наметкой поверхность металла грунтуется меловой краской на клею.

При разметке однотипных деталей для массового и серийного производства пользуются металлическими или фанерными шаблонами. Разметка при помощи шаблонов называется наметкой. Инструментами для выполнения разметки и наметки служат чертилка из закаленной стали, кернеры, стальные линейки и угольники, стальные циркули и рейсмусы, молотки, клямеры, струбцины, стальные рулетки и др.

Резка. Резка металла на заготовки производится механическим способом на ножницах и пилах или газокислородным пламенем. Механическая резка производится в основном на ножницах и применяется преимущественно для прямолинейного реза листов толщиной до 20 мм. Наибольшее применение имеют гильотинные ножницы с ножами длиной от 1 до 3 м и пресс-ножницы с длиной ножей до 700 мм.

Для криволинейного реза толщин до 6 мм применяются роликовые ножницы с дисковыми ножами. Для прямолинейного реза больших толщин и дла криволинейного реза толщин свыше 6 мм применяется преимущественно газокислородная резка ручная, полуавтоматическая и автоматическая. Для холодной резки стержней круглого и других сечений применяются круглые (циркульные) зубчатые и фрикционные пилы.

Обработка кромок под сварку. Обработка и скос кромок под сварку производятся механическим путем на кромкострогальных и продольно-строгальных станках или газокислородным пламенем. При небольшом объеме работ иногда применяют рубку пневматическим зубилом. Гибка. Гибка листового, полосового и широкополосового металла производится на листогибочных трехвалковых и четырехвалковых вальцах. На холодную гибку поступают листы с подготовленными кромками и вырезанными отверстиями малых диаметров. Гибка профильного металла производится на правильно-гибочных прессах и роликовых гибочных станах. Наименьший допустимый радиус гибки стали в холодном состоянии рекомендуют брать равным 25-кратной толщине листа или высоте симметричного профиля. Если радиус холодной гибки меньше 25 толщин деформируемой стали, то возможны надрывы наружных волокон.

Гибка больших толщин и гибка обечаек малого диаметра, при средней толщине листа, производится горячим способом в кузнечно-прессовых цехах. Нагрев деталей производится до температуры 1000--1100°С, при которой металл легко поддается деформированию. Подготовку кромок под сварку и вырезку больших отверстий производят после горячей гибки.

Разделка кромок - придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

Провара по всей толщине свариваемых элементов;

Доступа сварочного инструмента к корню шва.

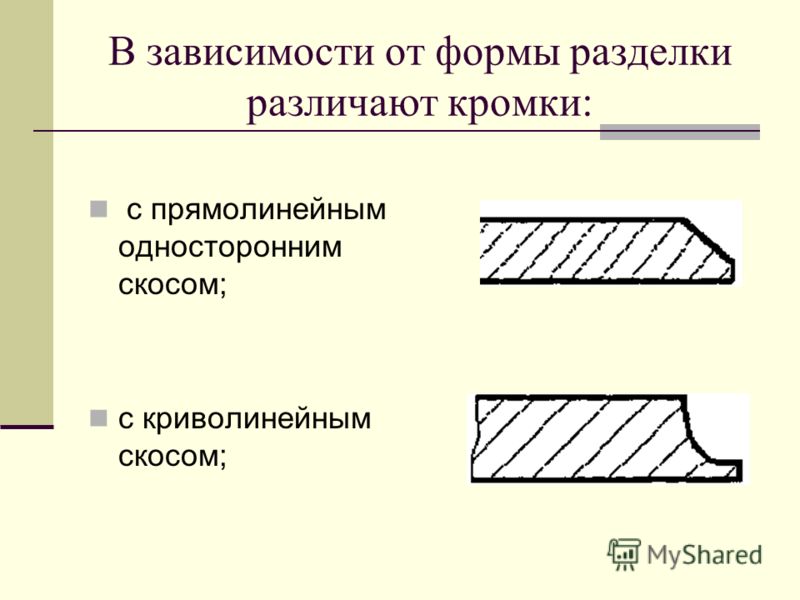

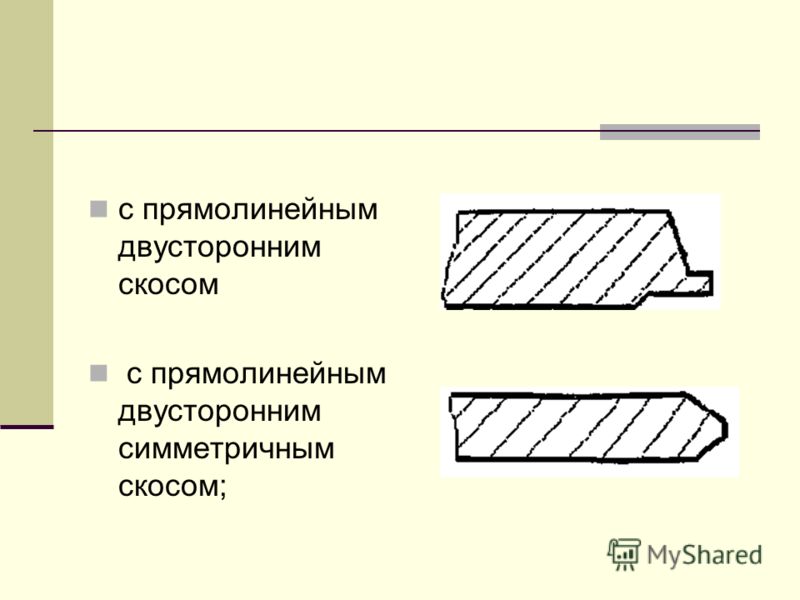

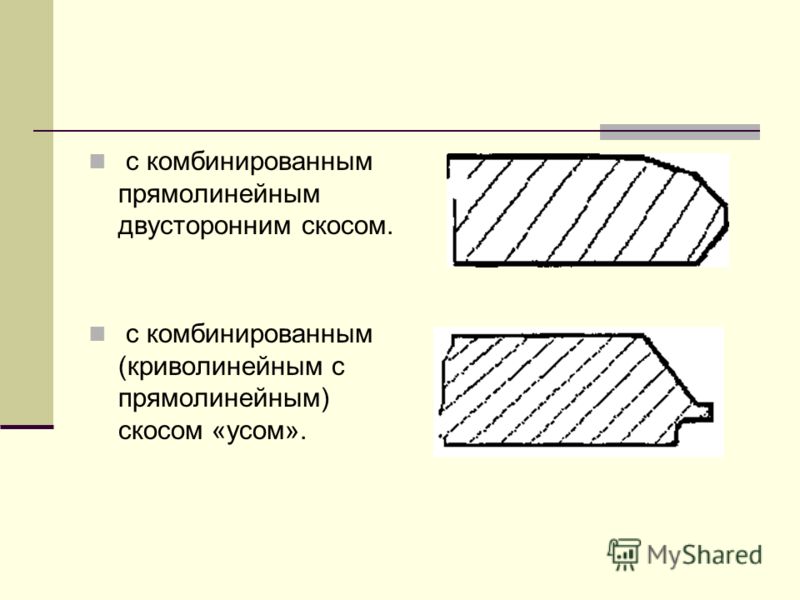

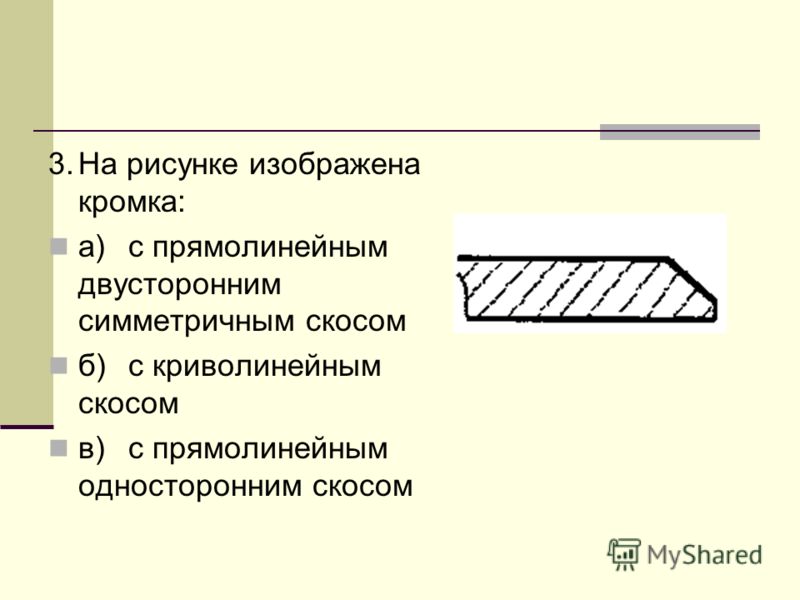

По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двусторонним скосом одной или двух кромок (двусторонняя разделка одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U- образной является разделка кромок с прямолинейным скосом кромок (V, К, Х - образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.