Подготовка газовых баллонов для сварки и резки. Газовая сварка

Газовая сварка основана на использовании для расплавления металла пламени сжигаемых в специальных горелках горючих газов.

Родиной этого способа является Франция. В конце XIX века была создана газовая горелка, работающая на смеси водорода и кислорода. Однако эксплуатировать такие горелки было опасно из-за возможности проникновения пламени в резервуар с водородно-кислородной смесью и ее взрыва.

В последующем, такая горелка была усовершенствована французским химиком Сент-Клер Девилем, разместившим водород и кислород в разные резервуары со смешением этих газов уже в самой горелке. Однако получаемое при этом пламя имело недостаточную температуру (-2200 °С) для сварки.

Развитие промышленного способа газовой сварки стало возможным благодаря двум обстоятельствам: во-первых, открытию метода получения горючего газа ацетилена из карбида кальция, во-вторых, - получению в 1895 г. французским химиком Анри Луи Ле Шателье высокотемпературного пламени при сжигании смеси ацетилена и кислорода.

Позже, в 1901 г., французскими инженерами Эдмоном Фуше и Шарлем Пикаром была сконструирована газосварочная горелка, работающая на ацетилено-кислородной смеси. Предложенная ими конструкция газосварочной горелки практически не изменилась до настоящего времени.

Изобретатели газовой сварки назвали ее автогенной, т.е. «самопроизводящейся». Это не столь удачное название употребляется иногда и в настоящее время.

В начальный период развития газовой сварки на предприятиях Москвы, Санкт-Петербурга, Киева и других городов действовало небольшое число газосварочных постов, в основном в ремонтных железнодорожных мастерских и на некоторых машиностроительных заводах. После создания в 1931 г. Московского автогенного завода, выпускавшего аппаратуру для газовой сварки и резки металлов, применение этого способа соединения деталей значительно расширилось.

Большую роль в развитии газовой сварки, а точнее сказать, газопламенной обработки, сыграл Всесоюзный научно-исследовательский институт автогенной обработки - ВНИИавтоген (впоследствии ВНИИавтогенмаш), который наряду с совершенствованием технологии и оборудования для этого процесса достиг значительных успехов в развитии кислородной резки, нанесении газопламенных покрытий, поверхностной закалки и пр.

Для успешной газовой сварки подавляющего большинства материалов и сплавов температура сварочного пламя должна быть не менее 3000 °С. Из многочисленных горючих газов этому условию удовлетворяет только ацетилен , получаемый в специальных ацетиленовых генераторах, в которых протекает взаимодействие карбида кальция с водой по реакции

Карбид кальция - твердое и тугоплавкое кристаллическое вещество, образуется при сплавлении извести (СаО) с углем (С) в дуговых электрических печах:

Для достижения наивысшей температуры при сгорании ацетилена используется почти чистый кислород (97 - 98 % кислорода), который получают из атмосферного воздуха на специальных установках и поставляют потребителю в стальных баллонах под давлением 15 МПа (150 кг/см 2).

В практике газовой сварки нашли широкое промышленное применение сварочные горелки инжекторные или низкого давления. Схема такой горелки показана на рис. 2.19.

По шлангу через ниппель 1 и регулировочный вентиль 2 в инжектор 3 горелки поступает кислород под давлением 0,3 - 0,4 МПа (3 - 4 кг/см 2). Струя кислорода, выходя с большой скоростью из узкого канала инжектора, инжектирует (подсасывает) ацетилен, подводимый к горелке по шлангу через ниппель 10 под небольшим давлением - менее 0,05 МПа. В смесительной камере 4 кислород смешивается с ацетиленом, откуда смесь по смесительной трубке 5 движется к наконечнику 6 горелки.

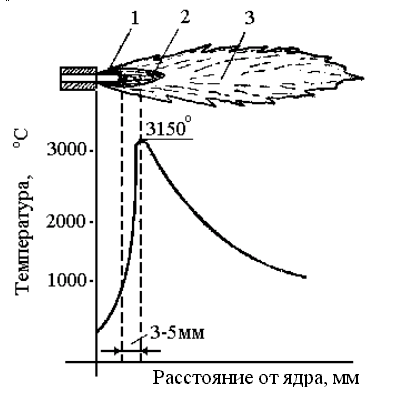

При выходе из канала наконечника смесь поджигается, Зуя сварочное пламя сложной структуры. Нормальное чное пламя имеет три характерных зоны; первая зона 7 Со средней температурой 1500 °С, где происходит распад ацетилена (С2Н2 = 2С + Н?}, вторая зона 8, где ацетилен взаимодействует с кислородом, поступающим из горелки (по реакции С2Н2 + О2 = 2СО + Н2). В результате температура пламени возрастает до 3100 °С, причем продукты сгорания обладают восстановительными свойствами. Наконец, в третьей зоне - факел пламени 9 - идет процесс сгорания водорода и окисления СО (по реакции СО + Н2 + 3/2 О2 = = 2СО2 + НаО) за счет кислорода атмосферного воздуха. Температура факела - около 1200 °С. Обычно газосварщик работает на второй зоне пламени (восстановительной), имея возможность следить за характером пламени, корректировать состав смеси ацетиленовым вентилем горелки.

Рис. 2.19. Конструктивная схема инжекторной горелки и строение сварочного пламени.

Газовую сварку можно выполнять в любом пространственном положении, однако, в отличие от дуговой сварки, нагрев металла пламенем замедленный, «мягкий». Для формирования шва используется присадочный пруток.

К несомненным достоинствам газовой сварки относятся:

простота образования высокотемпературного пламени и легкость его регулирования;

универсальность способа, позволяющая использовать его везде, в том числе и в полевых условиях.

К числу существенных недостатков газовой сварки можно отнести следующие:

низкая производительность процесса;

значительный разогрев металла вблизи шва, создающий большую зону термического влияния с крупным зерном, что снижает прочностные свойства сварных соединений.

Одновременно с развитием газовой сварки совершенствовались и способы кислородной резки металла. При кислородной резке металл нагревается в начальной точке газокислородным пламенем до температуры воспламенения, а затем сгорает в струе кислорода, в результате образуется сквозной разрез.

Таким образом, резка осуществляется за счет сгорания металла в струе кислорода. Образующиеся при этом продукты сгорания – окислы, удаляются кинетическим действием – струи режущего кислорода.

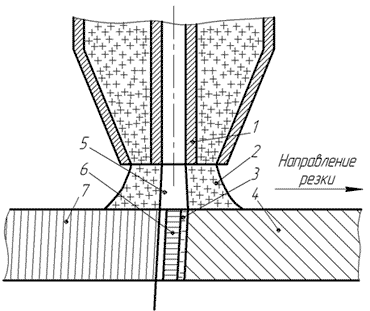

Процесс кислородной резки схематически показан на рис. 2.20.

Для успешного осуществления кислородной резки необходимо, чтобы температура воспламенения металла в кислороде была ниже температуры его плавления. Этому условию удовлетворяют многие марки сталей. Так, например, температура воспламенения низкоуглеродистой стали равна 1150 °С, а температура плавления - 1540 °С. Второе важное условие кислородной резки - температура плавления металла должна быть выше температуры плавления образуемых в процессе резки окислов, иначе тугоплавкие окислы препятствуют контакту металла с кислородом. Это условие не удовлетворяется при резке алюминия, магния и их сплавов, а также в сталях с большим содержанием хрома и никеля (нержавеющие стали), Так, например, температура плавления алюминия составляет всего 660 °С, а его окислов () - 2050 °С.

Все материалы с ограниченной разрезаемостью или неразрезаемые приходится разрезать с использованием порошково-кислородной (флюсокислородной) резки, заключающейся в том, что вместе с кислородной струей в зону реза подаются порошки, химически взаимодействующие с окислами соответствующих металлов или механически воздействующие на окисную пленку.

Рис. 2.20. Схема процесса кислородной резки:

1 - разрешаемый металл; 2 - струя кислорода: 3 - подогревающие пламя; 4 - мундштук горючей смеси; 5 - мундштук кислорода; К - горючая смесь для подогревающего пламени; 7 - поверхность реза с окислами; 8 – шлаки, выносимые струей кислорода; 9 - изотерма подогретого металла; V - вектор резки.

Однако более эффективно для резки таких металлов использовать высокотемпературную дуговую плазму, температура факела которой может достигать 15 - 25 тыс. °С, или газолазерную резку.

В связи с большим объемом разделительной резки металлов важное значение приобретает механизация и автоматизация процесса резки. В последнее время в промышленности используются высокопроизводительные координатные машины для кислородной резки консольного или портального типа, управляемые по специальным программам с помощью ЭВМ. Они позволяют производить вырезку деталей любой конфигурации с высокой точностью и производительностью.

Конец работы -

Эта тема принадлежит разделу:

История и развитие сварочного производства

История и развитие сварочного производства... конспект лекций Содержание...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем, получаемым при сжигании горючего газа в атмосфере технически чистого кислорода. Зазор между свариваемыми кромками заполняют присадочным металлом.

В качестве горючих газов можно применять ацетилен, природный газ, водород, керосин, бензин, нефтяные газы (пропан-бутан) и др.

Наибольшее применение получила газовая сварка ацетиленокислородным пламенем, так как С2Н2 имеет большую теплотворную способность и температуру пламени (3200 0С).

Ацетилен получают в газогенераторах при взаимодействии воды с карбидом кальция:

СаС2+Н2О Са(ОН)2+С2Н2+Q.

При разложении 1 кг СаС2 получается 250…300 дм3 С2Н2 .

Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа. Транспортируют его по шлангам или в баллонах, где он растворен в ацетоне (в 1 дм3 - 24 дм3 С2Н2). Давление в баллоне 0,6…2,2 МПа.

Ацетиленовые генераторы различают по способу взаимодействия карбида кальция с водой (КВ - карбид в воду, ВК - вода на карбид, К - контактный). Наибольший выход С2Н2 дает генератор КВ, наименьший - К.

Для предотвращения проникновения ацетиленокислородного пламени в генератор при обратном ударе (когда скорость истечения меньше скорости горения) устанавливают предохранительные водяные затворы.

Кислород поставляется к месту сварки в стальных баллонах под давлением 15 МПа. В баллоне емкостью 40 дм3 (литров) содержится 6 м3 кислорода. Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления служит газовый редуктор.

Кислородный редуктор снижает давление с 15 до 0,1 МПа, ацетиленовый с 1,6 до 0,02 МПа.

Газосварочные горелки используют для образования газосварочного пламени. Наибольшее применение находит инжекторная горелка, работающая на среднем и низком давлении. Инжектор представляет собой втулку с конусным отверстием, на выходе из которой обеспечивается смешение газов в камере. Горелки имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука для регулирования мощности пламени.

В зависимости от соотношения ацетилена и кислорода различают:

Нормальное пламя (О2/С2Н2 = 1…1,2);

Окислительное пламя (О2/С2Н2 = 1,4…1,5)

Науглероживающее пламя (О2/С2Н2 < 1).

Характер пламени можно регулировать подачей газа. В подавляющем большинстве случаев используется нормальное пламя.

Науглероживающее пламя используют в случае компенсации выгорания углерода (чугун, цветные металлы).

Присадочную проволоку для газовой сварки выбирают в зависимости от состава свариваемого металла. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы: кислые (бура с борной кислотой) - для сварки меди и ее сплавов; бескислородные - для сварки алюминиевых сплавов.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой сварке, поэтому ее используют для сварки металла малой толщины (0,2..3 мм), легкоплавких цветных металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальных сталей, чугуна, латуней), для пайки и наплавочных работ, подварки дефектов чугунных и бронзовых отливок.

Резка металлов - газокислородная, кислородно-флюсовая, воздушно-дуговая, плазменно-дуговая.

Газокислородная резка заключается в горении металла в струе кислорода и удалении этой струей образующихся жидких оксидов. Горение железа в кислороде сопровождается выделением значительного количества теплоты.

Для начала горения металл подогревают до температуры воспламенения (для стали 1000…1200 0 С) ацетиленокислородным пламенем, затем подается струя режущего кислорода, и нагретый металл начинает гореть.

Выделяющаяся при этом теплота вместе с ацетиленокислородным пламенем разогревают металл 3 на всю его толщину. Образующиеся в зоне реза 4 оксиды 5 выдуваются струей режущего кислорода. Для обеспечения нормального процесса резки металл должен отвечать следующим основным требованиям:

1) температура плавления металла должна быть выше его температуры горения в кислороде;

2) температура плавления оксидов металла должна быть ниже температуры его плавления;

3) теплопроводность металла не должна быть слишком высокой.

Указанным требованиям отвечают в основном низкоуглеродистые и низколегированные стали. Для резки высокоуглеродистых и высоколегированных сталей, чугуна, алюминия, меди, никеля и т.д. применяется кислородно-флюсовая резка.

Обычной кислородной резкой разрезают металл толщиной 5…300 мм, более 300 мм режут специальными резками. Широко применяется в литейном производстве для отделения литниковых систем, заливов, заусенцев, резки крупных слитков, в металлургии для прожигания леток в мартеновской печи, отверстий в стакане разливочных ковшей (кислородным копьем).

При кислородно-флюсовой резке в зону резки вместе с режущим кислородом подают порошкообразный флюс на железной основе (диаметр гранул 0,13...0,22 мм). Флюс выполняет следующие функции:

1) повышает температуру за счет сгорания в струе кислорода;

2) механически удаляет тугоплавкие оксиды;

3) понижает температуру плавления оксидов.

Воздушно-дуговая резка осуществляется дугой неплавящимся графитовым электродом, металл выдувается потоком сжатого воздуха.

Плазменно-дуговая резка выполняется плазменной дугой или плазменной струей с помощью плазмотрона.

Газогенератор или газовый баллон с ацителеном

Кислородный баллон

Газовая горелка

Шланги и редуктора понижающие или манометр

41.Газосварочные горелки и строение газового пламени

Газосварочные горелки служат для смешивания в требуемой пропорции кислорода и ацетилена, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности. По принципу действия горелки подразделяются на инжекторные и безинжекторные (рис. 2). В инжекторных горелках поступление горючего газа (ацетилена) происходит за счет подсоса его струей кислорода, который, вытекая с большой скоростью из сопла инжектора, создает разряжение в каналах, по которым поступает ацетилен. Давление кислорода должно быть при этом равным 0,2 – 0,4 МПа, а давление ацетилена на входе в горелку может быть 0,001 – 0,002 МПа.

Рис. 2. Схемы ацетиленовых горелок: а – инжекторные; б – безинжекторные; 1 – ствол горелки; 2 – гайка; 3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор; 7 – вентиль; 8 – штуцер присоединительный

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать в широких пределах мощность ацетилено – кислородного пламени, поддерживая достаточно высокую скорость истечения газов из горелки. Наиболее распространенные инжекторные горелки “Звезда” и ГС – 3 имеют семь номеров сменных наконечников Пламя состоит из трех зон: ядра пламени 1, восстановительной зоны 2 и факела 3

Рис.

3. Строение сварочного ацетилено-кислородного

пламени:

1

– ядро; 2 – восстановительная зона; 3 –

факел пламени

Ядро ослепительно белого цвета, имеет форму конуса с закругленным концом. В ядре происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука. Восстановительная зона имеет значительно более темный цвет, чем ядро, и наиболее высокую температуру на расстоянии 3 – 5 мм от края ядра. В факеле протекает горение ацетилена за счет атмосферного кислорода. Нормальное пламя используют для сварки малоуглеродистых, низколегированных и высоколегированных сталей, а также меди, магниевых сплавов, алюминия, цинка, свинца и др.

При увеличении содержания кислорода (О 2 / С 2 Н 2 > 1,2) пламя приобретает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя называется окислительным и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цинком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка.

При увеличении содержания ацетилена (О 2 / С 2 Н 2 < 1) пламя становится коптящим, удлиняется и имеет красноватый оттенок. Такое пламя называют науглераживающим и применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и наплавке твердых сплавов, так как в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов.

42. Термическая резка металла

К термической резке металла можно отнести газовую резку, лазерную резку металла, такой экзотический способ как резка металла солнечным лучом и конечно плазменная резка металла. Все методы резки объединяет один принцип разделения металла, это под воздействием высоких температур локальное расплавление, сжигание и выдувание разрезаемого металла и продуктов его горения потоком газов. У всех методов существуют свои достоинства и недостатки. Краткий обзор достоинств и недостатков различных способов термической резки металла. Газовая резка металла Достоинства газовой резки металла: -давно известен и широко распространён -простота в использовании -низкая стоимость газорежущего оборудования -низкая стоимость расходных материалов и газов -высокие эксплуатационные показатели -простота конструкции -возможность разрезания больших толщин металла, до 2 м -существуют стационарные и мобильные установки Недостатки газовой резки металла : -высокая пожароопасность газовой резки -низкая скорость резки -большая толщина режущего луча -сильная термическая деформация разрезаемого металла -низкая точность -только разделительная резка -ограничения перечня разрезаемых металлов Лазерная резка металла Достоинства лазерной резки металла: -новый современный способ разделительной резки -высокие скорости резки металла -высокое качество полученных изделий, до I класса точности -хорошая повторяемость металлоизделий -малая толщина режущего луча -вертикальность кромки реза разрезаемого металла -практически отсутствует термическая деформация при резке металла -возможность резки дерева, пластика, картона, кожи и т.д. Недостатки лазерной резки металла: -сложное оборудование -большие размеры оборудования -сложность предварительной подготовки к резке -высокая стоимость оборудования -высокая стоимость расходных материалов -ограничения перечня разрезаемых металлов -ограничение в толщине разрезаемого материала, до 20 мм -не существует установок мобильной лазерной резки Плазменная резка металла Достоинства плазменной резки металла: -новый современный способ разделительной резки -высокие скорости резки металла -высокое качество полученных изделий, до II класса точности -хорошая повторяемость металлоизделий -малая толщина режущего луча -резка любого токопроводящего материала -толщина разрезаемого металла до 160 мм -низкие эксплуатационные расходы -существуют стационарные и мобильные установки плазменной резки -незначительный термический прогрев зоны резки Недостатки плазменной резки металла: -наличие небольшого конуса кромки реза разрезаемого металла -сложное оборудование -высокая стоимость оборудования -высокая стоимость расходных материалов

Газокислородной резкой (рисунок 1) называют способ разделения металла, основанный на использовании для его нагрева до температуры воспламенения теплоты газового пламени и экзотермической реакции окисления металла, а для удаления окислов - кинетической энергии струи режущего кислорода.

Подогревающее пламя нагревает поверхностные слои металла, которые затем контактируют со струей чистого кислорода и окисляются. Выделяющаяся при этом теплота совместно с теплотой подогревающего пламени постоянно нагревает за счет теплопроводности металл впереди резака до температуры его воспламенения в кислороде, обеспечивая непрерывность процесса. Под действием кинетической энергии струи кислорода слой окислов, а также частично жидкий металл удаляются из разреза.

Источником теплоты при резке служит подогревающее пламя резака и экзотермическая реакция окисления железа и примесей стали. В зависимости от толщины стали изменяются доли их участия в тепловом балансе: чем меньше толщина разрезаемого металла, тем больше роль подогревающего пламени (при толщине 5 мм до 80% общего количества теплоты, выделяемой при резке, а при толщине более 50 мм - только до 10%).

Существуют некоторые условия резки, влияющие на разрезаемость металла:

Первое условие - теплоты должно быть достаточно для обеспечения температуры реакции порядка 1000 - 1150 0 С.

Второе условие - температура плавления металла должна быть выше температуры его интенсивного окисления в кислороде.

Третье условие - температура плавления металла должна быть выше температуры плавления образуемых в процессе резки окислов.

Четвертое условие - образующийся шлак должен быть жидкотекучим.

1-Мундштук; 2-Подогревающее пламя; 3 - Жидкий металл; 4-Разрезаемый металл; 5 - Режущая струя кислорода; 6 - Слой окислов; 7 - Линии отставания.

Рисунок 1. Схема процесса разделительной газокислородной резки

Всем вышеперечисленным условиям удовлетворяют сталь, титан и марганец, поэтому их можно обрабатывать с помощью газокислородной резки. Особенно хорошо режутся сплавы титана, благодаря высокому сродству с кислородом и высокому тепловому эффекту образования окисла. Остальные металлы и сплавы, такие как высоколегированные стали, алюминий, медь, не удовлетворяют второму условию, при котором возможен процесс газокислородной резки.

Существуют разновидности разделительной газокислородной резки. К ним относят скоростную газокислородную резку, высококачественную газокислородную резку, газокислородную безгратовую резку и резку кислородом высокого давления. Эти способы позволяют повысить скорость резки в 1,5 - 3 раза.

Традиционная газовая сварка ещё долго будет использоваться мастерами в собственных мастерских из — за своей дешевизны (по сравнению с плазменными аппаратами), по крайней, мере хотя бы для нагрева или резки металла. Газовая сварка относится к сварке плавлением. Процесс газовой сварки состоит в нагревании кромок деталей в месте соединения до расплавленного состояния высокотемпературным пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки.

Газовая сварка обладает следующими преимуществами : способ сварки сравнительно прост, не требует сложного и дорогого оборудования, и главное, источника электроэнергии, что важно для работ на выезде (вне мастерской). Изменяя тепловую мощность пламени и его положение относительно места сварки, сварщик может в широких пределах регулировать скорость нагрева и охлаждения свариваемого металла.

К недостаткам газовой сварки относятся меньшая скорость нагрева металла и большая зона теплового воздействия на металл, чем при электро-дуговой сварке. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше, чем при электросварке. Но, при правильно выбранной мощности пламени, умелом регулировании его состава, надлежащей марке присадочной проволоки и хорошей квалификации сварщика, газовая сварка обеспечивает получение высококачественных сварных соединений.

При помощи газовой сварки можно сваривать почти все металлы, применяемые в технике. Такие металлы как: чугун, медь, латунь, свинец легче поддаются газовой сварке, чем электро-дуговой. Если учесть ещё и простоту оборудования, то становится понятным широкое распространение газовой сварки на машиностроительных и других заводах, в сельском хозяйстве, при ремонтных, строительных и монтажных работах, а то и просто, в частном гараже. Газовую сварку так же применяют: при изготовлении и ремонте изделий из тонколистовой стали — сварка баков мотоциклов и автомобилей, резервуаров небольшой ёмкости, заварке трещин, вварке заплат и др., ремонтной сварке литых изделий из чугуна, бронзы, силумина; монтажной сварке трубопроводов при сантехнических работах; сварки изделий из алюминия и его сплавов, меди латуни и свинца; сварки соединений из тонкостенных труб; наплавки латуни на детали из стали и чугуна; сварке ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, при низкотемпературной сварке чугуна. Газовая сварка, это хорошая альтернатива для того, кто не может себе позволить купить дорогою аргонно-дуговую сварку TIG AC/DC, подробнее о ней читайте .

Для газовой сварки необходимы: газы — кислород и горючий газ (ацетилен); присадочная проволока для сварки и наплавки; кислородный баллон для хранения запаса кислорода; ацетиленовый или пропановый баллоны; кислородный и ацетиленовый редукторы для понижения давления кислорода и ацетилена, подаваемых из баллонов в горелку или резак; сварочная горелка или резак для нагрева и резки металла; Резиновые шланги для подачи в горелку кислорода и ацетилена; принадлежности для сварки и резки — очки с тёмными светофильтрами(стёклами) для защиты глаз от яркого света сварочного пламени, стальные щётки для очистки металла от коррозии, флюсы или сварочные порошки, если они требуются для сварки данного металла.

Кислород . Кислород при атмосферном давлении и обычной температуре — газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и обычной температуре 20°С масса 1 м³ кислорода равна 1,33 кг. Сгорание горючих газов и паров горючих жидкостей в чистом кислороде происходит очень энергично и с большой скоростью, а в зоне горения развивается высокая температура. При соприкосновении сжатого газообразного кислорода с маслами или жирами они могут самовоспламеняться и это может быть причиной взрыва. Поэтому, при обращении с кислородными баллонами и аппаратурой (редукторы, горелки, резаки, шланги), необходимо тщательно следить за тем, чтобы на них не попадали даже незначительные следы масел или жиров. Для сварки и резки выпускают технический кислород трёх сортов: высшего сорта, чистотой не ниже 99,5%; первого сорта, чистотой не ниже 99,2% и второго сорта, чистотой не ниже 98,5% по объёму. Остаток 0,5-1,5% составляют азот и аргон.

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввёртывается запорный вентиль. Баллоны окрашивают в условные цвета, в зависимости от рода газа. Кислородные баллоны — в голубой цвет, ацетиленовые — в белый, для чистого аргона — в серый с зелёной поперечной полосой, для технического аргона — в чёрный с синей поперечной полосой, для воздуха и углекислоты — в чёрный, для водорода — в тёмно-зелёный, для прочих горючих газов (метан, пропан) — в красный цвет. Верхнюю сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона: марку завода изготовителя, тип, заводской номер, вес в килограммах, ёмкость в литрах рабочее и испытательное давление в атмосферах, дату изготовления и срок следующего испытания, клеймо ОТК завода-изготовителя. Здесь же выбивают клейма при последующих осмотрах и испытаниях баллона, которые проводят раз в пять лет.

Для подсчёта количества кислорода в баллоне, нужно водяную ёмкость баллона в дм³ умножить на давление газа в кг/ см². Например, ёмкость стандартного баллона равна 40дм³, а давление кислорода 150 кг/ см². Количество кислорода в баллоне: 40×150=6000 дм³ или 6 кубических метров, соответственно при атмосферном давлении.

Расходовать кислород из баллона можно до остаточного давления 0,5 — 1 кг/см². Полностью выпускать кислород из баллона не рекомендуется, так как на предприятии, где наполняют баллоны, должны удостовериться, что в баллоне был именно кислород.

Баллоны для ацетилена , с целью обеспечить безопасное хранение ацетилена под высоким давлением, заполняют специальной высокопористой массой, которая готовится из древесного активированного угля, пемзы, инфузорной земли и других пористых веществ. Массу в баллоне пропитывают ацетоном, в котором ацетилен хорошо растворяется. Ацетона вводят, примерно, 225 — 300 г на 1 дм³ ёмкости баллона. Находясь в порах массы, растворённый в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 25 — 30 кг/см². По ГОСТ 5457 — 60 нормальное давление для растворённого в ацетоне ацетилена установлено 19 кг/см² при 20°С. Когда открывают вентиль, ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг горелки. Ацетон остаётся в порах массы и вновь растворяет новые порции ацетилена при последующих наполнениях баллона газом. В газопламенной обработке металлов ацетилен, накачиваемый в баллоны, заполненные пористой массой и ацетоном, принято называть растворённым ацетиленом.

Использование при газовой сварке и резке растворённого ацетилена в баллонах имеет ряд существенных преимуществ по сравнению с ацетиленом, который получают в передвижных ацетиленовых генераторах (из карбида). Это большая безопасность работ, более высокая чистота ацетилена свободного от влаги, что позволяет использовать его при работе при минусовых температурах (зимой), а так же, более высокое давление ацетилена перед горелкой или резаком, что позволяет применять аппаратуру равного давления, вместо инжекторной и обеспечивает устойчивость сварочного и подогревательного пламени, повышает производительность труда; более компактная сварочная установка (сейчас появились маленькие 5-ти литровые баллоны); простота обслуживания сварочной установки, что позволяет управляться одному человеку, без помощника, который раньше обслуживал ацетиленовый генератор.

Для определения количества ацетилена в баллоне последний взвешивают до и после наполнения газом. разность весов даёт количество находящегося в баллоне ацетилена в килограммах. Вес порожнего ацетиленового баллона, называемый весом тары, слагается из суммы весов: оболочки баллона с вентилем, пористой массы и ацетона. Вес тары выбивается на сферической части баллона. Бесшовные ацетиленовые баллоны имеют те же размеры, что и кислородные.

при отборе ацетилена из баллона вместе с газом уносится 30-40 г ацетона на 1 м ³ ацетилена. Это уменьшает ацетиленовую ёмкость баллона при последующих наполнениях. Для уменьшения потерь ацетона из баллона не следует отбирать более 1700 дм³/ч ацетилена, а ацетиленовый баллон во время работы надо устанавливать вертикально. При больших расходах ацетилена несколько баллонов соединяют в батарею. По этой же причине нельзя отбирать ацетилен из баллона до остаточного давления менее 0,5 кгс/см² при температуре ниже 0°, менее 1 кгс/см² при температуре от 0до 15°С, менее 2 кгс/см² при температуре от 15 до 25°С и менее 3 кгс/см² при температуре от 25 до 35°С.

Порожние ацетиленовые баллоны после израсходования из них газа должны храниться с плотно закрытыми вентилями. Это необходимо для того, чтобы при повышении окружающей температуры не мог выделяться из баллона ацетилен в помещение, а при понижении температуры не мог засасываться в баллон окружающий воздух. Причиной этого является изменение растворимости ацетилена, оставшегося в баллоне: при повышении температуры растворимость падает и ацетилен выделяется из раствора, а при понижении- растворимость возрастает и в баллоне создаётся вакуум.

Вентили для баллонов. Вентили кислородного баллона изготовляют из латуни. Сталь для деталей вентиля, соприкасающихся с кислородом, применять нельзя, так как она сильно корродирует в среде сжатого влажного кислорода. В кислородном вентиле, вследствие случайного попадания масла или при воспламенении от трения фибровой прокладки сальника, возможно загорание стальных деталей, поскольку сталь может гореть в струе сжатого кислорода. Латунь не горит в кислороде, поэтому её применение в кислородных вентилях безопасно. наружные детали (маховички заглушки и др.) можно изготовлять из стали, алюминиевых сплавов и пластмасс.

Кислородный вентиль имеет сальниковое уплотнение с фибровой прокладкой, в которую буртиком упирается шпиндель, прижимаемый пружиной, а при открытом клапане также и давлением газа. Вращение маховичка передаётся клапану через муфту, надеваемую на квадратные хвостовики шпинделя и клапана. для уменьшения трения фибровую прокладку пропитывают чистым парафином в течение 40 мин. при 70°С с последующим удалением избытка парафина.

Ацетиленовые вентили изготовляют из стали, применение которой в данном случае безопасно. Наоборот, в ацетиленовых вентилях запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение- ацетиленистую медь. К ацетиленовому вентилю редуктор присоединяют хомутом, снабжённым нажимным винтом. Шпиндель вращают торцевым ключом, надеваемым на квадратный конец шпинделя. Нижняя часть шпинделя имеет вставку из эбонита и служит клапаном. Для уплотнения сальника применяют набор кожаных колец. В хвостовик вентиля вставлен войлочный фильтр.

редуктор для пропана

редуктор для кислорода

Различная конструкция вентилей, как и разная окраска баллонов, предупреждает возможность ошибочного наполнения ацетиленом кислородного баллона, и наоборот; это представляет большую опасность, так как может привести к взрыву баллона при наполнении его не тем газом, для которого данный баллон предназначен.

Редукторы для сжатых газов. Редукторы служат для понижения давления газа, поступающего из баллона и поддержания этого давления постоянным, независимо от постепенного снижения давления в баллоне. Раньше при Советском ГОСТЕ (6268-68) выпускалось 18 типов редукторов, расчитанных на различные давления и производительность. Принцип действия и основные детали у всех редукторов примерно одинаковы. Кислородный и ацетиленовые редукторы по конструкции одинаковы и отличие у них лишь в подсоединении к баллону. Кислородный редуктор подсоединяется к баллону накидной гайкой, а ацетиленовый с помощью специального хомута с винтом. Кислородный редуктор окрашивается в голубой цвет, ацетиленовый в белый, пропановый в красный. Ниже приводится таблица с техническими характеристиками редукторов.

Присоединив редуктор к вентилю баллона, полностью ослабляют регулирующий винт редуктора, а затем открывают вентиль баллона, следя за показаниями манометра высокого давления. После этого можно устанавливать рабочее давление, вращая регулирующий винт редуктора по часовой стрелке и следя за вторым манометром низкого давления. Когда давление достигает нужной величины(обычно 2 — 4 кг для кислорода), можно начинать настраивать горелку. При перерывах в работе вращают винт редуктора против часовой стрелки и выпускают газ из горелки, пока давление газа не будет равно нулю по манометру низкого давления. После этого закрывают вентиль баллона.

сварочная горелка в разрезе

Советская сварочная горелка

Манометры редуктора должны быть исправны и правильно показывать давление газа. Неисправный редуктор необходимо сдать в ремонтную мастерскую. Нельзя ремонтировать редуктор, установленный на баллоне, так как это может привести к несчастному случаю.

Сварочные горелки. Сварочная горелка служит основным инструментом при ручной газовой сварке. Внутри горелки смешиваются в нужных количествах кислород и ацетилен(или пропан, метан). Образующая горючая смесь, выходя под определённым давлением из канала мундштука горелки и с заданной скоростью сгорает, и при горении даёт устойчивое сварочное пламя. Пламенем выходящим из канала мундштука горелки расплавляют основной и присадочный металл в месте сварки. Горелка служит так же для регулирования тепловой мощности пламени, путём изменения расхода горючего газа и кислорода.

От способа подачи горючего газа применяют два типа конструкций горелок: инжекторные и безынжекторные. Инжекторные горелки работают на ацетилене низкого и среднего давлений. Подача газа в смесительную часть инжекторной горелки осуществляется за счёт подсоса его струёй кислорода, вытекающего с большой скоростью из отверстия сопла, называемого инжектором. Процесс подсоса газа с более низким давлением струёй газа с более высоким давлением называется инжекцией. Схему узла смешивания инжекторной и безынжекторной горелки смотрите на рисунке 38. Для нормальной работы инжекторной горелки, давление поступающего в неё кислорода должно быть 3 — 4 кг/см², а ацетилена всего от 00,1 до 0,2 кг/см².

Технические данные наиболее качественных Советских горелок приведены в таблице, и советую поискать их в продаже, пусть бэушную, но зато нормального качества. При долгой работе инжекторной горелкой и сильном нагревании мундштука, инжектирующее действие струи кислорода ухудшается и количество поступающего в горелку ацетилена уменьшается. Из за этого состав горючей смеси изменяется и появляется переизбыток кислорода. Приходится прерывать сварку и охлаждать мундштук. Это свойство инжекторных горелок является их существенным недостатком, и при долговременной работе советую заменять их безынжекторной горелкой. Но необходимо учесть, что для этого нужно установить после обоих редукторов регулятор ДКР-1-56 , который автоматически поддерживает равные давления ацетилена и кислорода. Но напомню, что это необходимо, только если вы собираетесь работать непрерывно несколько часов, что бывает очень редко и только где нибудь на производстве или если вам лень периодически охлаждать мундштук инжекторной горелки.

Безынжекторные горелки отличаются узлом смешивания, а кислород и горючий газ в таких горелках поступают по каналам под одинаковым давлением 0,5 — 1,0 кг/cм² и смешиваются, и затем на выходе из сопла мундштука образуют сварочное пламя. Эти горелки обеспечивают постоянный состав горючей смеси даже в самых тяжёлых условиях работы, при сильном нагревании наконечника. Поэтому горелки большой мощности и многопламенные горелки, работающие при высокой температуре мундштука, предпочитают делать безынжекторными и снабжают устройствами для водяного охлаждения мундштука или наконечники НАТ с оплёткой из асбеста, заключённой в кожух, что предохраняет их от нагревания теплом от толстой свариваемой детали(например чугунной).

Для сварки тонколистового металла(например для сварки алюминиевого бака мотоцикла) от 0,2 до 4 мм при меняют облегчённые горелки ГСМ- 53(горелка сварочная малая) или «Малютка» с комплектом из наконечников № 0; 1; 2; 3. Малые горелки имеют вес 360 — 400 г и рассчитаны на шланги диаметром 6 мм

Как известно у ацетилена самая большая температура горения, (см. таблицу горючие газы) и при газовой сварке и резке металлов можно применять так же и другие горючие газы, например метан, пропан или городской газ и в таблице указано какой металл можно варить или паять твёрдыми припоями с помощью этих газов. Но необходимо учитывать, что для эффективного нагрева и расплавления металла при газовой сварке, температура пламени должна превышать в два раза температуру плавления свариваемого металла. Поэтому использовать газы заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем сталь, например алюминия и его сплавов, латуни, свинца, а так же при пайке твёрдыми припоями

При резке металла ацетилен использовать не обязательно и можно применять те горючие газы, которые при сгорании в смеси с кислородом дают пламя с температурой не ниже 1800°С. Кстати для повышения температуры пламени, можно поискать в продаже горелку ГЗУ 2-62 с наконечником НЗП с подогревающей камерой(см рисунок 41) у которой диаметры каналов мундштука, инжектора и смесительной камеры подобраны из расчёта, что бы наконечник данного номера обеспечивал такую же тепловую мощность пламени, как при работе на ацетилене. Температура пламени с таким наконечником повышается на 300 — 360 °С, по сравнению с горелками без подогрева. Горелками с такими наконечниками можно сваривать сталь толщиной до 5 мм, при всех положениях шва в пространстве и производить сварку и подогрев чугуна, и всё это осуществимо без ацетилена на распространённом пропане, метане или природном газе.

Желательно при сварке стали пропаном или метаном применять сварочную проволоку, содержащую повышенное количество кремния и марганца, которые используются в качестве раскислителей, а при сварке чугуна и цветных металлов, использовать специальные флюсы.

Обращение с горелками. Исправная и правильно собранная и отрегулированная горелка должна давать нормальное устойчивое сварочное пламя. Если горение не ровное, или пламя отрывается от мундштука, гаснет или даёт обратные удары и хлопки, то следует отрегулировать вентилями подачу кислорода и ацетилена(чаще всего уменьшить подачу). Если после регулировки неполадки не устраняются, то причиной могут быть неисправности в самой горелке, а именно: неплотности в соединениях, повреждение выходного канала мундштука или инжектора, неправильная установка деталей горелки при сборке, засорение каналов, износ деталей. Для проверки исправности снимаем с штуцера ацетиленовый шланг и установив редуктором соответствующее давление кислорода(примерно 3 кг), открываем кислородный краник на горелке. При исправном инжекторе, в ацетиленовом штуцере должно появиться разряжение, которое легко обнаруживается приложив к штуцеру палец, который должен присасываться. Если подсос есть, то инжекторная горелка исправна.

При отсутствии подсоса , следует разобрать горелку и немного выкрутить инжектор, так как величчина подсоса зависит от расстояния между концом инжектора и входом в смесительную камеру. Вывёртывать инжектор слишком сильно не следует, так как при этом подсос будет уменьшаться. При отсутствии подсоса так же следует проверить не засорены ли каналы мундштука, смесительной камеры, и ацетиленовой трубки, а при засорении прочистить каналы тонкой медной проволокой и затем продуть их.

Перед началом работы нужно создать на редукторах кислорода и горючего газа необходимое рабочее давление (описано выше) и затем немного открыть кислородный вентиль на горелке и этим создать разряжение в инжекторе. Когда кислород начнёт выходить из мундштука, следует чуть открыть газовый вентиль горелки и, через несколько секунд, поджечь горючую смесь у отверстия мундштука. Далее регулируют пламя, чтобы синий язычок- ядро, был примерно 8 — 10 мм длинной(кислородным вентилем) и корректируют длину пламени обоими вентилями. Длинна ядра пламени в 8 — 10 мм, это примерное значение и оно зависит от номера наконечника и подробнее об этом можно прочитать в . Если при зажигании смеси горелка даёт хлопок, или при полном открытии газового вентиля в пламени не появляется избытка ацетилена, то следует проверить хорошо ли затянута накидная гайка наконечника, достаточно ли давление кислорода и нет ли препятствий(засорений) поступлению ацетилена в горелку(перегиба шланга или воды в шланге).

При прекращении работы горелки, а так же при хлопках или обратном ударе пламени нужно всегда закрывать сначала газовый вентиль, и только затем кислородный. Если не придерживаться этого правила закрытия вентилей, то обратный удар пламени может пройти в ацетиленовый шланг. Иногда исправная горелка после очень долгой работы начинает хлопать и давать обратные удары, это происходит от сильного нагрева мундштука. В таком случае нужно погасить пламя горелки, закрытием вентилей в указанном выше порядке и охладить мундштук в сосуде с водой.