Большая энциклопедия нефти и газа. Выбор обмоточного провода и изоляционных материалов. сварочные трансформаторы на магнитопроводе от латров

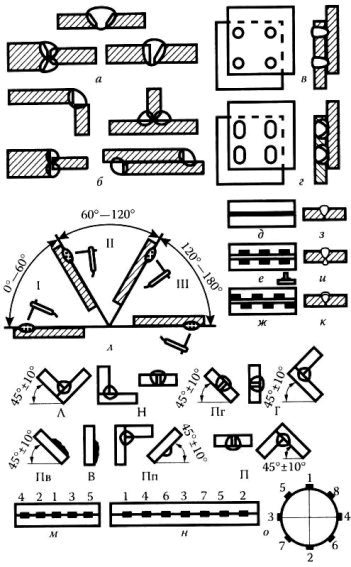

Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 16).

Рис. 16. Сварные соединения:

а - стыковое; б - угловое; в - нахлесточное; г - тавровое; 3 - торцовое

Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Угловым называется соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

Разновидностью нахлесточного соединения является торцовое , в котором боковые поверхности свариваемых элементов примыкают друг к другу.

Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

Часть конструкции, в которой сварены примыкающие друг к другу элементы, называется сварным узлом .

Могут быть стыковыми и угловыми (рис. 17, а-г). Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, таврового и нахлесточного соединений. Разновидностью этих типов являются швы пробочные и прорезные, выполняемые в нахлесточных соединениях.

Рис. 17. Сварные швы:

а - стыковые; б - угловые; в - пробочные; г -

прорезные; 5 - непрерывные; е - прерывистые цепные;

ж - прерывистые шахматные; з - односторонние;

и - двусторонние; к - многослойные (показано 2

слоя); л - основные и промежуточные пространственные

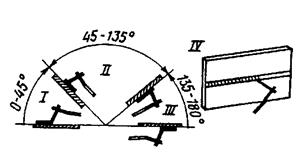

положения сварочных швов (I - нижнее; II -

вертикальное или горизонтальное; III - потолочное);

м-о - прихватки

По форме в продольном направлении сварные швы могут быть непрерывными, прерывистыми, одно- и многослойными, одно- и двусторонними (рис. 17, д-к). С помощью стыковых швов образуют в основном стыковые соединения, с помощью угловых швов - тавровые, крестовые, угловые и нахлесточные соединения, с помощью пробочных и прорезных швов могут быть образованы нахлесточные и иногда тавровые соединения.

В зависимости от формы и размеров изделия швы могут отличаться пространственным положением . Швы разделяют на нижние, вертикальные, горизонтальные и потолочные (рис. 17, л).

Горизонтальные швы выполняют на вертикальной плоскости в горизонтальном направлении. Согласно ГОСТ 11969-79, швы по положению в пространстве подразделяются на: нижние - Ни нижние в лодочку - Л; полугоризонтальные - Пг; горизонтальные - Г; полувертикальные - Пв; вертикальные - В; полупотолочные - Пп; потолочные - П.

Сварные швы, применяемые для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов, называются прихватками . Длина каждой прихватки составляет от 3 до 6 толщин свариваемого металла, расстояние между ними выдерживается от 20 до 40 толщин. Ставят прихватки с лицевой стороны соединения, очищают от шлака, а при сварке полностью удаляют или полностью переплавляют. На коротких и средних швах прихватки расставляют от центра к краям, поочередно в каждую сторону (рис. 17, м). На длинных швах поступают наоборот: прихватывают вначале края, затем центр и поочередно с каждой стороны двигаются от краев к центру (рис. 17, н). При кольцевых швах (рис. 17, о) прихватки ставят попеременно по главным координатным осям (под 90°), а при необходимости - и по дополнительным диагоналям (под 45°).

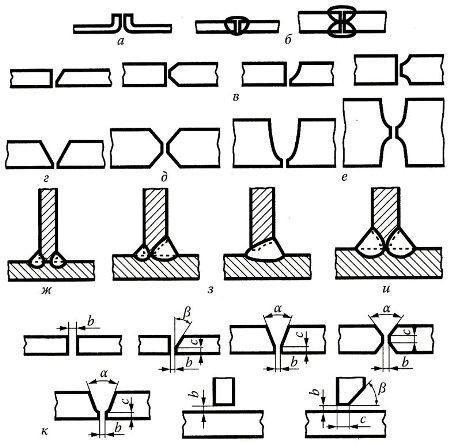

Стыковые швы, как правило, выполняют непрерывными; отличительным признаком для них обычно служит форма разделки кромок (1) соединяемых деталей в поперечном сечении (рис. 18, а-е).

1. Разделка кромок - придание кромкам, подлежащим сварке, необходимой формы.

По этому признаку различают следующие основные типы стыковых швов: с отбортовкой кромок (применяются при газовой сварке тонкого металла); без разделки кромок - односторонние (при толщине свариваемых деталей 1-6 мм) и двусторонние (при толщине деталей 3-8 мм); с разделкой одной кромки - односторонней, двусторонней (до 60 мм); с прямолинейной или криволинейной формой разделки; с односторонней разделкой двух кромок; с V -образной разделкой; с двусторонней разделкой двух кромок; Х-образной разделкой (с толщиной деталей до 120 мм). Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U -образная разделка).

Угловые швы различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине (рис. 18, ж-и).

По форме поперечного сечения швы могут быть без разделки кромок (при толщине свариваемых деталей от 2 до 30 мм), с односторонней разделкой кромки (3-60 мм), с двусторонней разделкой кромок (до 100 мм).

Рис. 18. Подготовка кромок стыковых (я-е) и угловых

(ж-и) швов:

а - с отбортовкой кромок; б - без разделки кромок; в

- с разделкой

одной кромки; г - с односторонней разделкой двух

кромок; д - с Х-образной разделкой двух кромок: е -

с U

-образной разделкой; ж - без разделки; з - с

односторонней разделкой; и - с двусторонней

разделкой; к - конструктивные элементы разделки

По протяженности угловые швы могут быть непрерывными и прерывистыми , с шахматным и цепным расположением отрезков шва (рис. 17, д-ж). Тавровые, нахлесточные и угловые соединения могут быть выполнены отрезками швов небольшой протяженности - точечными швами.

Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнего листов (их часто называют электрозаклепками) либо путем проплавления верхнего листа через предварительно проделанное отверстие.

Прорезные швы, обычно удлиненной формы, получают путем приварки верхнего (накрывающего) листа к нижнему угловым швом по периметру прорези. В отдельных случаях прорезь может заполняться полностью.

Подготовку кромок при ручной сварке регламентирует ГОСТ 5264-80. Чаще всего приходится разделывать кромки при сварке металла большой толщины. Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки и угол разделки кромок а, равный β или 2β (рис. 18, к). Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется в пределах от 45±2° до 12±2°. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемые изделия.

Притупление кромки, т. е. нескошенная часть торца кромки, с обычно составляет 2±1 мм и выбирается в зависимости от толщины свариваемого металла. Его назначение - обеспечить правильное формирование шва и предотвратить прожоги в корне шва. Зазор b обычно равен 1-2 мм (допускается до 5 мм), так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва. Чем больше зазор, тем глубже проплавление металла.

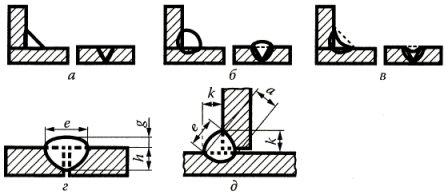

Рис. 19. Виды сварных швов:

а - плоский; б - выпуклый; в - вогнутый; г -

стыковой; д - угловой; е - ширина шва;

h

- глубина проплавления;

q

- выпуклость (усиление) шва; а -

толщина шва; k

- катет шва

Основными геометрическими параметрами сварных швов являются: при стыковых соединениях - ширина, выпуклость и глубина проплавления шва; при угловых, тавровых и нахлесточных соединениях - ширина, толщина и катет шва (рис. 19, г-д).

Глубина проплавления стыкового шва (h ) - наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а) - наибольшее расстояние от поверхности углового шва до точки максимального проплавлення основного металла.

Катет углового шва (k ) - кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве - меньший.

Выпуклость сварного шва (g ) - выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренного в месте наибольшей выпуклости.

Основным показателем формы швов является коэффициент

формы сварного шва

(ψ

). Для стыкового шва этот

коэффициент равен отношению ширины шва к глубине проплавления

e

ψ

= -;

h

для углового шва - отношению ширины к толщине шва

e

ψ

= -.

a

Форма и размеры сварного шва существенно влияют на

качество сварного соединения. При ручной сварке

покрытыми электродами коэффициент формы провара

колеблется в пределах ψ

= 1,0-2,5.

Таким образом, по форте наружной поверхности стыковые швы могут быть нормальными (плоскими), выпуклыми (сусилением) или вогнутыми (рис. 19, а-в). Причем вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняют выпуклыми, плоскими, вогнутыми. Вогнутость угловых швов при сварке во всех пространственных положениях допускается не более 3 мм. Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях, на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам: из-за повышенного расхода электродов и электрической энергии, а также вследствие концентрации напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой, так и с обратной стороны. В стыковых, особенно односторонних, швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного

перехода металла лицевого и обратного валиков к

основному металлу, так как это обеспечивает высокую

прочность соединения при динамических нагрузках. В

угловых швах бывает трудно проварить корень шва на

всю его толщину, и тогда рекомендуется вогнутая

форма поперечного сечения шва с плавным переходом к

основному металлу. Это снижает концентрацию

напряжений в месте перехода и повышает прочность

соединения при динамических нагрузках.

- ...

- Введение

Сайт познакомит вас с основными видами сварочных работ и техникой их выполнения.

- Основы теории сварочных процессов

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

- Технология сварочных работ

Под техникой сварки понимают приемы манипулирования электродом или горелкой, выбор режимов сварки, приспособлений и способы их применения для получения качественного шва. Однако качество швов зависит не только от техники сварки, но и от других факторов, таких как состав и качество применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки и сборки кромок под сварку.

- Конструирование любительских сварочных аппаратов

Купить электросварочный аппарат хоть импортного, хоть отечественного производства несложно. Но хорошие аппараты стоят дорого, а дешевые не всегда обеспечивают должное качество сварочных работ. Поэтому вполне понятен интерес к любительским конструкциям сварочных трансформаторов и выпрямителей.

- Практикум сварщика-любителя

Любая теория немногого стоит, если она не подтверждена практикой. Поэтому ниже приводим описания конкретных изделий, при изготовлении которых не обойтись без сварки.

- Техника безопасности

Любые сварочные работы представляют реальную опасность для здоровья сварщика. Но избежать этих опасностей совсем несложно. Нужно лишь соблюдать правила техники безопасности, которые созданы для вашей же защиты.

- Приложения

В 26 таблицах кратко изложены необходимые сварщику сведения о металлах и сварочной аппаратуре.

- Конструирование любительских сварочных аппаратов

Классификация видов сварки

- Электродуговая сварка

- Газопламенная сварка

Физико-химическая сущность сварки металлов

- Сварка давлением

- Сварка плавлением

- Химический состав сварочного шва

- Роль защитных газов, флюсов и шлаков

- Свариваемость металлов

- Деформации при сварке

Особенности физических процессов при дуговой сварке

- Свойства сварочной дуги

- Магнитное дутье

- Образование сварочной ванны

- Деформации при сварке

Особенности физических процессов при газовой сварке

- Исходные данные

- Упрощенный расчет обмоток

- Расположение обмоток

- Проверка качества обмоток

Регулирование переменного сварочного тока

Контактно-точечная сварка

- Простой электрододержатель

Самодельные газовые горелки

- Горелка с вентилем ВК-74

Проектирование сварочных аппаратов

- Исходные данные

- Конструктивные особенности сварочных трансформаторов

- Стандартная методика расчета сварочного трансформатора

- Упрощенный расчет обмоток

- Расчет нестандартного трансформатора

- Выбор сечения магнитопровода

- Подбор витков опытным путем

- Расположение обмоток

- Выбор обмоточного провода и изоляционных материалов

- Проверка качества обмоток

Особенности конструкций на различных магнитопроводах

- П-образный сварочный трансформатор

--- Изготовление самодельного магнитопровода

- Сварочные трансформаторы на магнитопроводе от ЛАТРов

--- Трансформатор с разнесенными плечами («ушастик»)

--- Тороидальный трансформатор из ЛАТРов

--- Изготовление самодельного тороидального магнитопровода

- Сварочный трансформатор из статора электродвигателя

- Сварочный трансформатор из... телевизора

- Другие типы сварочных трансформаторов

- Регулирование переменного сварочного тока

- Простой электронный регулятор сварочного тока

- Сварочный трансформатор с электронной регулировкой тока

- Простые выпрямительные устройства

- Выпрямитель с вольтдобавкой

- Регулирование постоянного сварочного тока

--- Выпрямитель - регулятор постоянного тока

--- Простой сварочный аппарат с регулятором тока

Контактно-точечная сварка

- Особенности конструирования любительских ЭСА

- Настольный аппарат точечной сварки

- Точечная сварка для домашней мастерской

Конструкции самодельных электрододержателей

- Простой электрододержатель

- Резьбовой электрододержатель

- Электрододержатель с рычажным фиксатором

- Электрододержатель со штоковым фиксатором

Самодельные газовые горелки

- Горелка с вентилем ВК-74

- Горелка, переделанная из ацетиленового газореза

- Горелка с вентилем от газового баллона

Изготовление металлических ворот, решеток, заборов

- Оконная решетка

- Забор из металлической сетки

- Металлические сварные заборы

- Ажурная решетка

- Плетение из металла

- Ограды из готовых кованых деталей

- Металл и камень

Стыковое соединение обеспечивает возможность передачи усилия непосредственно от одной детали к другой без использования промежуточных элементов. Оно является оптимальным по количеству затрачиваемого металла и условиям работы соединения под нагрузкой. Стыковой шов должен гарантировать провар металла по всей его толщине. Наиболее рационален стыковой шов, образованный за счет расплавления только основного металла На практике такие швы применяют в небольшом объеме из-за ограничения предельной глубины проплавления при используемых источниках сварочного нагрева, невозможности сборки соединяемых деталей без зазора, а при наличии зазора - из-за "потребности дополнительного металла для его заполнения. Наиболее характерен такой тип шва для электроннолучевой

сварки, однако отсутствие дополнительного металла ограничивает область применения и этого способа. Поэтому ведутся работы по сварке электронным лучом с дополнительным металлом.

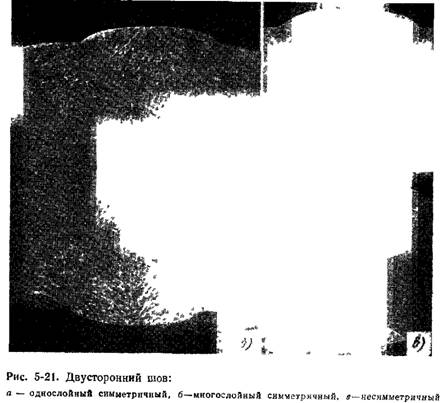

В зависимости от количества слоев (проходов), необходимых для образования стыкового шва с полным проваром основного металла, различают однослойные и многослойные стыковые швы. При сварке изделия с одной стороны швы называют односторонними (рис. 5-20, а, б)у с двух сторон - двусторонними (рис 5-21, а-в). Односторонние и двусторонние швы могут быть однослойными и многослойными (рис. 5-20 и 5-21).

Если сечения обоих швов при двусторонней сварке примерно равны между собой, то такой шов называют симметричным (рис. 5-21, а, б), если сечение шва с одной стороны больше сечения шва с другой стороны -несимметричным (рис 5-21, в) Слой большего сечения называют основным, а слой меньшего сечения - под-варочным. Какой из швов должен быть сварен первым, зависит от конкретных условий сварки. Один из швов в несимметричном шве может быть многослойным, а другой - однослойным (рис. 5-21, в).

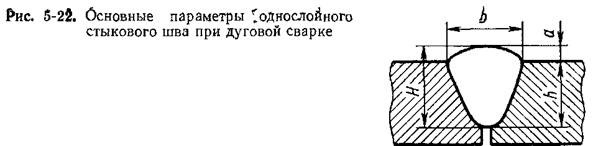

Стыковые однослойные швы. Наиболее целесообразно выполнять стыковые швы в один слой. Конфигурация однослойного стыкового шва характеризуется следующими параметрами

(рис 5-22)* общая толщина шва Я; глубина провара h ширина провара Ь; максимальная высота усиления а. Кроме этих основных параметров конфигурация стыкового шва характеризуется углом перехода от металла шва к основному металлу; сечением шва, образованным за счет расплавленного основного металла и вводимого в сварочную ванну дополнительного металла; суммарной площадью шва, коэффициентом формы шва (отношение ширины шва к глубине проплавления) и коэффициентом формы усиления (отношение ширины шва к высоте усиления).

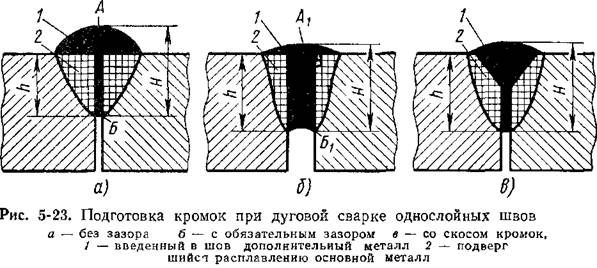

Сварку однослойных швов можно вести без зазора, в этом случае максимальная величина зазора определяется точностью подготовки кромок и колеблется в пределах 0-3 мм с обязательным зазором или со скосом кромок (рис. 5-23, а-в).

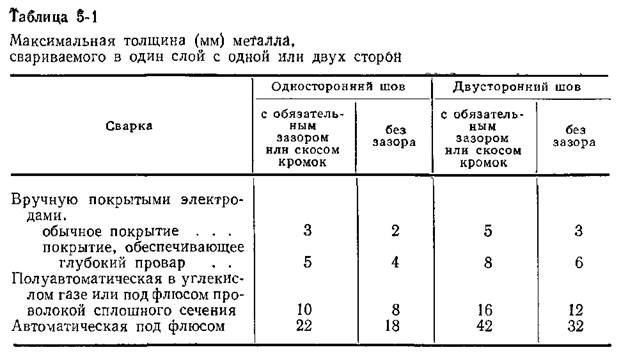

Толщина металла, при которой возможна дуговая сварка стыковых швов без разделки кромок, зависит от мощности источника нагрева и от возможности обеспечения нормального формирования шва (табл. 5-1)

Как видно из табл. 5-1, предельная толщина металла, при которой возможна сварка в один слой с одной или двух сторон, может быть увеличена за счет применения обязательного зазора между свариваемыми кромками или скоса кромок. Это достигается за счет увеличения глубины проплавления на величину, равную усилению (рис 5-23, а-в). Конфигурация разделки может быть любой, но она не должна выходить за пределы проплавления, типичные для данного режима Глубина провара определяется условиями равновесия между давлением дуги и гидростатическим

давлением, оказываемым жидкими металлом и шлаком. Следовательно, на сколько снизится точка Ах по сравнению с точкой Л, на столько же снизится и точка Бх относительно точки £. Величина Н при этом останется постоянной (рис. 5-23).

Недостатком сварки с разделкой кромок, по сравнению со сваркой с обязательным зазором, является большая стоимость работ по подготовке деталей к сварке. Ее преимущество заключается в улучшении условий формирования шва за счет равномерного отвода теплоты от его корня при сварке первого слоя двусторонних швов, что снижает вероятность образования кристаллизационных трещин и шлаковых каналов, наблюдаемых при сварке с обязательным зазором.

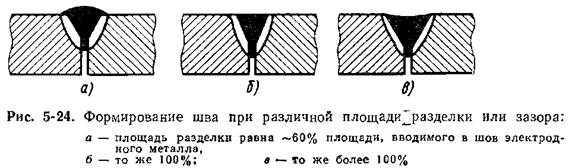

Хорошее формирование шва обеспечивается при сечении разделки или зазора, равном 50-70% сечения вводимого в шов электродного металла. При этом избыточный дополнительный металл образует небольшое усиление, обеспечивающее плавность перехода от шва к основному металлу (рис. 5-24, а). Если сечение разделки или зазора равно сечению вводимого в шов электродного металла, то шов формируется без усиления, заподлицо с основным металлом (рис. 5-24, б). Если сечение разделки или

зазора больше сечения вводимого в шов электродного металла, то толщина шва будет меньше толщины основного металла (рис. 5-24, в).

При автоматической и полуавтоматической сварке однослойных швов форму разделки определяют по нижеприведенной схеме. Исходя из принятого режима сварки, при котором обеспечивается необходимая глубина проплавления основного металла, рассчитывают сечение вводимого в шов электродного металла (при односторонней или двусторонней сварке) по формуле

![]()

где F3n - сечение электродной проволоки, мм2; иэл-скорость подачи электродной проволоки, м/ч; vCB - скорость сварки, м/ч. Сечение разделки определяют по формуле

где ky- коэффициент, учитывающий усиление шва, обычно равный 1,4-1,6.

По площади сечения разделки, задаваясь углом раскрытия кромок 50-70° (в зависимости от ширины шва), определяем ее глубину. Глубина разделки должна быть меньше глубины провара. Ширину зазора а при сварке с обязательным зазором определяют по формуле

При односторонней сварке п равно толщине свариваемого металла; при двусторонней сварке п равно 0,7 этой толщины. Однослойная сварка под флюсом наиболее целесообразна для соединения металла толщиной 5-42 мм. Дальнейшее увеличение толщины металла, свариваемого в один слой, ограничивается сложностью обеспечения нормального формирования шва большого сечения, а не отсутствием источников нагрева необходимой мощности. Плохое формирование шва проявляется в неравномерном бугристом очертании его поверхности, узком и глубоком проваре, способствующем снижению стойкости металла шва против образования кристаллизационных трещин.

Для предупреждения появления шлаковых каналов при сварке с обязательным зазором рекомендуется заполнять зазор металлическим наполнителем (железным порошком, рубленой проволокой, окатышами и др.)- Это обеспечивает существенное уменьшение вероятности образования шлаковых каналов и несколько улучшает металлургическую обработку сварочной ванны. Однако стоимость шва вследствие относительно высокой цены наполнителя и дополнительной операции по его засыпке в зазор повышается. Применение наполнителя обычного состава не дает возможности повысить линейную скорость сварки, увеличить максимальную толщину металла, свариваемую за один проход, и снизить вероятность появления кристаллизационных трещин. Поэтому более перспективна сварка без зазора со скосом кромок.

Первый слой двусторонних швов можно сваривать любым способом, обеспечивающим удержание сварочной ванны в зазоре между кромками, применяя ручную подварку, временную подкладку, флюсовую подушку, заделку зазора асбестом, ременную или медную подкладку и др. Шов со второй стороны сваривают на весу. Выполнение первого слоя на весу возможно для ручной и полуавтоматической сварки при зазоре не более 2 мм, а для автоматической сварки под флюсом--при зазоре не более 1 мм. Ручную подварку не удаляют, а переваривают в процессе наложения последующего шва.

При двусторонней сварке оба слоя, как правило, сваривают с одинаковым проваром, составляющим 60-70% толщины основного металла. Это обеспечивает достаточно большое перекрытие проваров. При необходимости можно сваривать двусторонние швы так, чтобы провар одного слоя составлял 30-35% толщины металла, а второго-70-80%. Такой способ используют в том случае, если первый слой сваривают вручную покрытыми электродами, полуавтоматом под флюсом или в углекислом газе, а второй - автоматом под флюсом. Дальнейшее уменьшение глубины провара первого шва недопустимо, так как если глубина провара при сварке второго шва, который выполняют на весу, превысит 80% толщины металла, неизбежен прожог соединения, что связано со скачкообразным нарастанием глубины проплавления.

Сварка односторонних швов с полным проваром металла и качественным формированием обратного валика представляет сложную, до сих пор не решенную до конца задачу. При сварке односторонних швов для обеспечения полного провара кромок металл необходимо доводить до расплавления на всю толщину свариваемых деталей. Если не принять специальных мер, то ничем не удерживаемая сварочная ванна вытечет из стыка и вместо шва образуются прожоги. Для предотвращения вытекания сварочной ванны под стык устанавливают специальные приспособления, получившие название подкладок и подушек. В зависимости от материала различают медные, флюсомедные, флюсо-керамические и стальные подкладки и подушки. Находят также применение подкладки из стекловолокна и других материалов.

Сварка с полным проваром без принятия специальных мер для удержания сварочной ванны, т. е. на весу, возможна для тонкого металла с подачей аргона со стороны корня шва. Аргон резко увеличивает поверхностное натяжение жидкого металла, способствуя удержанию сварочной ванны. Возможна сварка покрытыми электродами на малой погонной энергии, когда сварочная ванна удерживается силами поверхностного натяжения.

Флюсо-медная подкладка представляет собой медную полосу, поджимаемую к основанию стыка, на поверхность которой в специальную канавку обычно треугольной формы насыпают слой флюса. Подкладку устанавливают стационарно или передвигают по мере сварки шва (скользящая подкладка). Флюс улучшает формирование обратного валика и предохраняет подкладку от непосредственного воздействия дуги.

Стальные подкладки приваривают к свариваемым деталям (остающиеся подкладки) или удаляют после сварки (временные или технологические подкладки). Толщина стальной подкладки должна составлять 30-40% толщины свариваемого металла (а при многослойной сварке - толщины слоя). Непременным условием для качественной сварки является точная подгонка подкладок. Зазор между стыком и подкладкой любого типа не должен превышать 1 мм. Медная и флюсо-медная подкладки, остающиеся и временные стальные подкладки служат не только для механического удержания жидкой сварочной ванны, но и изменяют характер теплоотвода от основания сварочной ванны, как бы увеличивая толщину свариваемого металла.

Флюсовая подушка не изменяет характера теплоотвода от основания сварочной ванны и служит только для механического удержания жидкого металла путем принудительного поджатия флюса к основанию стыка. Поэтому при сварке на флюсовой подушке полное проплавление основного металла достигается при меньшей силе тока, чем при сварке на подкладках. Это связано с тем, что при ограниченном теплоотводе от основания сварочной ванны глубина провара скачкообразно увеличивается до полного проплавления кромок. Флюсовые подушки бывают однородными и комбинированными.

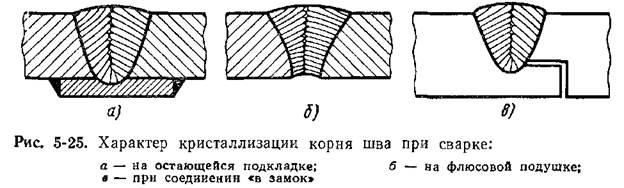

При сварке на стальной привариваемой подкладке изменяется характер кристаллизации металла шва в его корне (рис. 5-25, а) по сравнению с характером кристаллизации этого участка при сварке на флюсовой подушке (рис. 5-25, б) или флюсо-медной подкладке. Это, как указывалось выше, благоприятно отражается на стойкости металла против возникающих по оси шва кристаллизационных трещин. При сварке на остающейся подкладке иногда наблюдаются трещины, берущие начало от щели между сопрягаемыми элементами.

Сварка стыковых швов при соединении в замок (рис. 5-25, в) не обеспечивает полного провара основного металла. Соединение в замок применяется в круговых швах толстостенных труб и сосудов. Характер кристаллизации тот же, что и при сварке на остающейся подкладке, но возможно образование трещины от щели.

Применение подкладок и подушек позволяет получать односторонние швы. Однако, несмотря на большое количество используемых для этой цели технологических приемов и приспособлений, не всегда удается обеспечить надлежащее и стабильное формирование обратного валика. Бывают случаи, когда форма обратного валика даже в пределах одного стыка изменяется в широких пределах. Поэтому стыковые швы ответственных конструкций, как правило, сваривают с двух сторон. При этом качество сварки значительно более стабильное и возможно получение однослойных (двусторонних) швов на металле большей толщины (см. табл. 5-1).

Переход на одностороннюю сварку пока оправдан только в случае действительной необходимости, например при изготовлении громоздких узлов, когда затруднена или вообще невозможна их кантовка, или для изделий, размеры которых не позволяют проводить сварку со второй стороны. При односторонней сварке следует в большем объеме проводить контроль качества. Возрастает время, затрачиваемое на исправление дефектов, а при некоторых условиях и на правку конструкций.

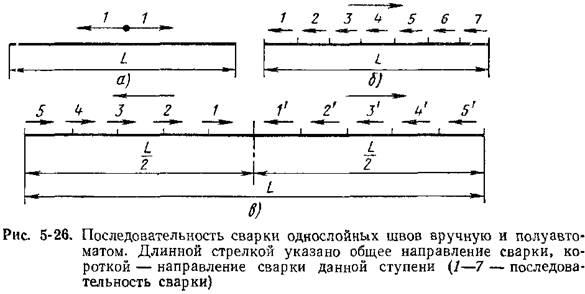

При автоматической сварке однослойных швов любой длины и при сварке коротких швов (до 300 мм) вручную их заваривают от начала до конца - напроход. При ручной сварке швов средней длины для уменьшения сварочных деформаций и напряжений их заваривают двумя участками (рис. 5-26, а), или так называемым обратноступенчатым способом (рис. 5-26, б), или же от середины к концам шва (рис. 5-26, в). При обратноступенчатом способе сварки весь шов разбивают на отдельные участки длиной 100--300 мм. Сварку каждого участка (ступени) выполняют в направлении, обратном общему направлению сварки (рис. 5-26, 6).

При этом конец каждой последующей ступени совпадает с началом предыдущей. При полуавтоматической сварке под флюсом применяют как сварку напроход, так и сварку ступенями.

Производительность при выполнении однослойных стыковых швов определяется линейной скоростью сварки, равной скорости перемещения источника нагрева, и величиной коэффициента использования сварочной установки. Максимальная скорость, при которой возможно качественное выполнение стыкового однослойного шва, зависит от вида и режима сварки, толщины свариваемого металла, возможной точности направления конца электрода по месту стыка и от формы сварочной ванны. Она практически не зависит от количества вводимого в шов за единицу времени дополнительного металла. Важные показатели для этого случая - проплавляющая способность источника теплоты и возможность качественного выполнения швов на повышенных скоростях, для чего широкое применение находит многодуговой процесс.

При однослойной сварке необходимы тщательная зачистка металла и точная сборка под сварку, повышенная стабильность режима, точное направление электрода, применение только кондиционных сварочных материалов, т. е. наличие высокой культуры производства. Поэтому на практике подчас даже вопреки технической целесообразности применяют многослойную сварку, при которой дефекты, образовавшиеся в одном из слоев, устраняются при наложении последующих.

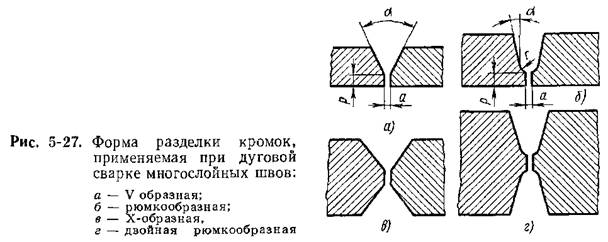

Стыковые многослойные швы. Если проплавляющая способность источника теплоты не обеспечивает возможности провара основного металла с одной или двух сторон на всю толщину, то производят специальную подготовку свариваемых кромок. В этом случае между соединяемыми элементами оставляют пространство, позволяющее приблизить источник теплоты к самой отдаленной от поверхности точке основного металла. Достигается это за счет скоса кромок с оставлением небольшого нескошенного участка - притупления, которое проплавляется в процессе сварки (рис. 5-27, а-г).

К многослойной сварке со скосом кромок даже для толщин, которые могут быть сварены в один слой, прибегают и в тех случаях, когда отсутствуют

К многослойной сварке со скосом кромок даже для толщин, которые могут быть сварены в один слой, прибегают и в тех случаях, когда отсутствуют

источники питания достаточной мощности, необходимо уменьшить долю основного металла в металле шва (например при сварке среднеуглеродистых, среднелегированных и других марок стали), создать благоприятный термический цикл или снизить вероятность образования дефектов и пр. Очевидно, что такое решение вопроса менее целесообразно, чем сварка без разделки кромок, так как в этом случае искусственно удаляется часть основного металла, а образовавшаяся полость заполняется другим, более дорогим, электродным или присадочным металлом. При этом металл шва на 60-80% состоит из электродного и только на 20-40% из основного металла. Производительность сварки существенно снижается.

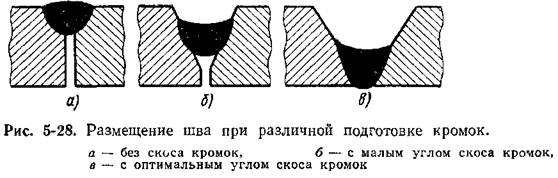

Условия, благодаря которым осуществляется провар корня шва при многослойной сварке, ясны из схем, приведенных на рис. 5-28. При сварке без разделки кромок при данной мощности источника нагрева шов будет формироваться так, как показано на рис. 5-28, а. Если раздвинуть кромки на расстояние, превосходящее ширину шва, то при той же мощности источника нагрева шов погрузится в разделку до такого положения, при котором ширина его совпадет с шириной разделки (рис. 5-28, б).

При увеличении угла раскрытия кромок произойдет дальнейшее понижение уровня сварочной ванны и при той же мощности источника нагрева и форме шва будет достигнут провар соединяемых деталей в корне шва (рис. 5-28, в). При малом угле разделки кромок трудно обеспечить провар и при многослойном шве.

Кромки под сварку разделывают путем удаления части металла по плоскости, расположенной под некоторым углом к вертикальной оси (V-образная разделка кромок, рис. 5-27, а), или же по специально подобранной криволинейной поверхности (рюмко-образная разделка кромок, рис. 5-27, б). Характер подготовки кромок под сварку при V-образной разделке определяется углом

раскрытия кромок а или углом скоса кромок, величиной

притупления р и расстоянием (зазором) между свариваемыми деталями а (см. рис. 5-27, а).

Угол раскрытия кромок выбирают с таким расчетом, чтобы были обеспечены провар вершины угла притупления и оптимальный коэффициент формы провара. При малом угле раскрытия возможны непровар вершины угла (см. рис. 5-28, б) и возникновение кристаллизационных трещин. Последнее связано с тем, что для достижения провара при этих условиях слой должен иметь малый коэффициент формы. Угол раскрытия кромок практически не зависит от толщины свариваемого металла и мало зависит от способа сварки. При любой толщине необходимо создать условия для качественного выполнения первого слоя.

Форма подготовки кромок при рюмкообразной разделке определяется величиной притупления р и величиной зазора а, назначаемыми из тех же соображений, что и для V-образной разделки, радиусом г, изменяемым в пределах 5-8 мм, и углом скоса кромок а, равным 10-14°. По условиям формирования металла первого слоя и по сечению разделки предпочтительна рюмкообразная подготовка кромок. Однако в этом случае увеличивается сложность подготовки под сварку и требуется более точное направление электрода по оси соединения для обеспечения провара кромок.

Для уменьшения сечения разделки применяют двустороннюю V-образную разделку, называемую Х-образной (см. рис. 5-27,

Применение двусторонней разделки позволяет на 30-40% сократить сечение шва. Благодаря симметричности сечения шва при двусторонней разделке значительно уменьшается угловая деформация конструкции по сравнению со сваркой одностороннего многослойного шва. Недостатками двусторонней разделки кромок является трудность провара вершины угла, особенно при сварке вручную, и сложность обеспечения совпадения притупления в обеих кромках.

Величина зазора зависит от толщины металла, способа сварки и диаметра электрода. Опыт показал, что для обеспечения высокого качества сварного соединения важно не столько абсолютное значение зазора, сколько постоянство его по длине соединения. При значительных колебаниях ширины зазора трудно обеспечить стабильность провара, постоянство сечения шва и хорошее его формирование. Величина притупления определяется глубиной проплавления металла, достигаемой при сварке первого слоя. Она зависит от способа сварки, режима сварки и формы подготовки кромок. С разделкой кромок можно сварить металл любой толщины.

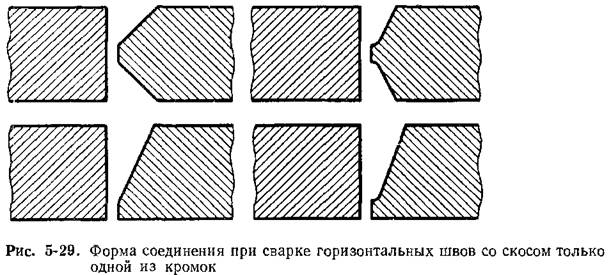

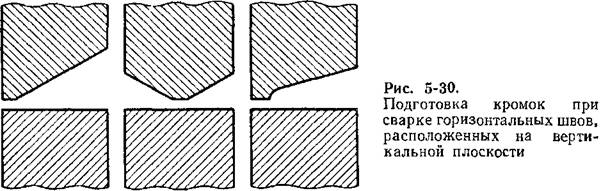

Иногда применяют одностороннюю или двустороннюю разделку только одной кромки (рис. 5-29). В этом случае сечение разделки уменьшается незначительно, так как угол скоса одной кромки практически равен углу раскрытия при симметричной разделке, а доступ к вершине шва и направление электрода по оси соединения значительно затруднены. Поэтому такой вид подготовки кромок следует рекомендовать только для специальных случаев, например при сварке швов в горизонтальном положении

(рис. 5-30). Наличие нижней нескошенной кромки облегчает формирование шва.

Параметры различных видов разделки и выбор способов подготовки кромок для различных методов дуговой сварки регламентированы ГОСТ 8713-70, 14771-69 и 5264-69. Однако эти рекомендации не всегда бывают оптимальными, и поэтому следует продолжать работы по уточнению существующих и созданию новых вариантов подготовки кромок. Для автоматической сварки многослойных швов в защитных газах возможно применение сварки с щелевой разделкой (рис. 5-31). Опыт ее использования еще невелик. Первые данные свидетельствуют о повышенной вероятности образования дефектов. При толщине металла до 60 мм сварка с щелевой разделкой по производительности процесса и расходу электродной проволоки не имеет преимуществ перед автоматической сваркой под флюсом с двусторонней рюмкообраз-ной подготовкой кромок.

Общий принцип, который должен быть положен в основу выбора формы разделки кромок для данных конкретных условий, сводится к применению разделки минимального сечения, обеспечивающей необходимое качество шва при принятом способе сварки и имеющемся сварочном оборудовании.

![]()

Сборка с зазором между кромками типична для электрошлаковой сварки. Величина зазора в этом случае определяется конструкцией и размерами токоподводящих мундштуков и необходимостью создания шлаковой ванны оптимального объема. Если требуется сварить шов электрошлаковой сваркой без полного провара при отсутствии доступа со стороны внутренней поверхности шва, то иногда применяют разделку кромок. Параметры разделки кромок для электрошлаковой сварки выбирают в соответствии с ГОСТ 15164-69.

Сварку многослойных швов вне зависимости от толщины металла следует, как правило, выполнять на одних и тех же режимах. Толщина металла сказывается только на количестве слоев. Все слои, кроме первого, рекомендуется выполнять на одном режиме. Это особенно важно при автоматической и полуавтоматической сварке: при этом отпадает необходимость в переналадке режима. При наложении первого слоя требуются такие же меры для удержания сварочной ванны, как и при однослойных швах. Формирование обратного валика при односторонней сварке многослойных швов тоже не отличается стабильностью.

Сечение слоя при сварке многослойных швов выбирают исходя из необходимости стабильного провара корня шва и хорошего формирования остальной его части. Сечение слоя определяется положением шва в пространстве и способом сварки. Во всех случаях следует стремиться к максимальному сечению слоя, что дает возможность уменьшить число слоев, снизить затраты времени на зачистку шлака, установку автомата и другие вспомогательные работы. При сварке стыковых швов вручную площадь поперечного сечения первого слоя (в мм2) выбирают по следующей установленной практически зависимости:

![]()

![]()

При автоматической сварке под флюсом площадь сечения слоя обычно не превышает 70-80 мм2, однако может достигать 100 мм2

где ky- коэффициент, учитывающий усиление шва, принимают равным 1,2-1,3; Fp - площадь сечения разделки, мм2.

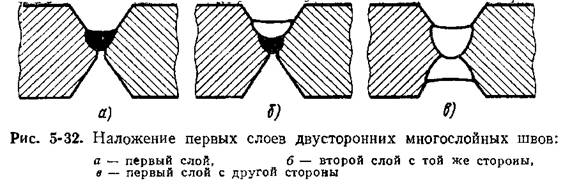

При многослойной дуговой сварке особенно тщательно следует выполнять первый проход, обеспечивающий провар корня шва. При всех способах сварки его накладывают строго по оси соединения без колебательных движений конца электрода. Смещение шва на одну из кромок повышает стойкость против образования кристаллизационных трещин, но при этом возможны непровары.

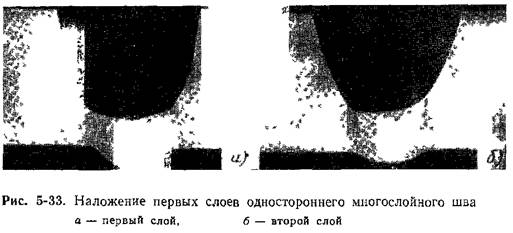

При сварке под флюсом ответственных конструкций режим обычно выбирают так, чтобы первый слой, в котором наиболее вероятно возникновение дефектов, при двусторонней сварке полностью, а при односторонней сварке почти полностью переваривался последующими слоями (рис. 5-32, а-в и 5-33, а, б). Сечение и форма первого слоя должны обеспечивать возможность погружения его в разделку (см. рис. 5-28, в) Второй, а иногда и третий слой также накладывают по оси соединения Все последующие слои выполняют со смещением электрода от оси соединения на одну из кромок с таким расчетом, чтобы каждый последующий

слой перекрывал предыдущий примерно на V3 его ширины. В такой последовательности сварку ведут до полного заполнения разделки. При автоматической сварке под флюсом расчистку кромок корня шва перед сваркой со второй стороны не производят.

слой перекрывал предыдущий примерно на V3 его ширины. В такой последовательности сварку ведут до полного заполнения разделки. При автоматической сварке под флюсом расчистку кромок корня шва перед сваркой со второй стороны не производят.

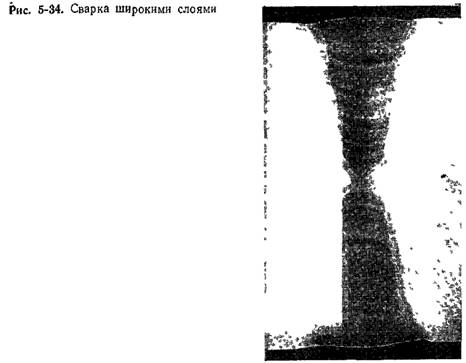

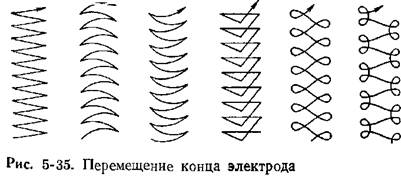

При сварке вручную кроме схемы наложения слоев, приведенной на рис. 5-20, б, применяют схему, показанную на рис. 5-34. Для получения уширенных слоев конец электрода перемещают в поперечном направлении (рис. 5-35).

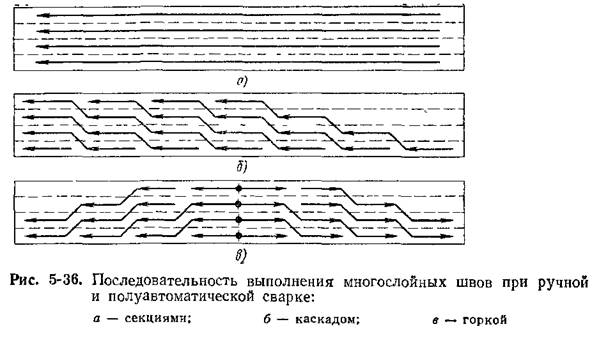

При автоматической сварке все слои многослойного шва выполняют напроход последовательно один за другим. При ручной сварке с целью уменьшения сварочных деформаций, снижения скорости остывания металла шва и околошовной зоны и уменьшения возможности образования трещин, связанных с недостаточным сечением слоя, применяют сварку секциями, каскадом и горкой (выполненную двумя сварщиками). Сущность этих методов ясна из схем, приведенных на рис. 5-36, а-в. Длина каждой ступени в зависимости от состава основного металла колеблется в пределах 300-600 мм. Каждый последующий слой накладывают на еще не успевший остыть предыдущий слой. Скорости охлаждения околошовной зоны и металла шва невелики, так как нагрев основного металла при наложении каждого слоя является как бы предварительным подогревом перед сваркой последующего слоя. В наихудших термических условиях находится первый слой, поэтому длину ступени

и режим сварки выбирают так, чтобы перед наложением второго слоя первый не успел остыть ниже температуры 200° С.

При сварке склонной к закалке стали толщиной более 30- 40 мм перед наложением первого слоя кромки подогревают. Подогрев до температуры 200-250° С обычно осуществляют газовыми горелками или индукторами. При сварке низкоуглеродистых, не склонных к закалке сталей длина ступеней значительно увеличивается. При сварке секциями или горкой каждый слой металла шва и окружающий его металл околошовной зоны проходят цикл закалки (нагрев при сварке и охлаждение после нее) и цикл отпуска (нагрев и охлаждение при сварке последующего слоя). После сварки последнего слоя шва по границе сплавления с основным металлом накладывают дополнительный, так называемый отжигающий валик.

Сварку вертикальных швов с двусторонней подготовкой кромок обычно ведут с двух сторон одновременно (сварка в две дуги). При сварке вертикальных и горизонтальных швов силу тока обычно снижают на 15-20% по сравнению с силой тока при сварке в нижнем положении. Применяют электроды диаметром не более 5 мм, обеспечивающие получение сварочной ванны небольшого размера. При сварке потолочных швов с целью облегчения переноса электродного металла используют электроды диаметром не более 4 мм и снижают силу тока на 20-25% по сравнению с силой тока при сварке в нижнем положении. Сварку ведут при низком напряжении дуги - короткой дугой.

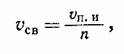

Производительность процесса при выполнении многослойных швов определяется скоростью сварки, которая зависит от величины притупления, сечения разделки, количества вводимого в шов за единицу времени дополнительного металла и коэффициента использования установки. Если скорость перемещения

источника нагрева для всех слоев шва одинакова, то скорость сварки определяется зависимостью

источника нагрева для всех слоев шва одинакова, то скорость сварки определяется зависимостью

где ип.и - скорость перемещения источника теплоты, и/ч.

Если скорость перемещения источника нагрева от слоя к слою изменяется, то скорость сварки определяется зависимостью

Скорости перемещения источника теплоты

при сварке первого, второго и последующих слоев.

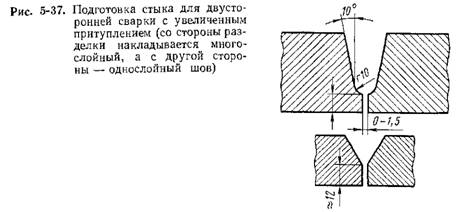

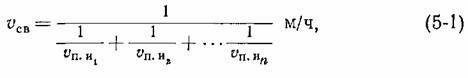

Для повышения производительности сварки стремятся максимально увеличить величину притупления (рис. 5-37 и табл. 5-2), применить разделку кромок наименьшего возможного сечения и повысить количество вводимого в сварочную ванну за единицу времени дополнительного металла. Чтобы повысить последний показатель, увеличивают силу тока и число одновременно горящих дуг, повышают коэффициент наплавки (за счет роста плотности тока и предварительного подогрева электрода) или вводят в разделку металл в виде стержней, порошка, крупки, окатышей,

Таблица 5-2

Величина притупления кромок ири различных способах сварки, мм

полос и т п Иногда дополнительный металл вводят во флюс или в покрытие электродов Все эти меры имеют свои преимущества и недостатки и повышают производительность процесса (по основному времени) примерно на 30-40% Выбор наиболее пригодного способа увеличения количества вводимого за единицу времени дополнительного металла зависит от конкретных условий сварки.

Cтраница 1

Ручная подварка применяется при автоматической сварке металла толщиной 10 - 70 мм.

Ручная подварка является наиболее простым технологическим приемом удержания расплавленного металла при автоматической сварке под флюсом, однако из-за небольшой скорости ручной сварки и необходимости применения относительно дорогих качественных электродов при этом способе снижаются экономические показатели автоматической сварки. Подварка выполняется электродами диаметром 3 - 4 мм. Перед автоматической сваркой подварочный шов должен быть тщательно очищен от шлака.

Ручная подварка первого слоя снижает эффективность указанного способа. Поэтому применяют сварку в среде защитных газов (углекислота или аргон), которая имеет ряд преимуществ перед другими способами электросварки.

При ручной подварке используют те же сварочные материалы, которые рекомендованы для сварки корня, при автоматической - материалы, применяемые для сварки заполняющих слоев шва. При ручной подварке стык собирают с обычным зазором и подварку выполняют сразу после завершения сварки корня шва снаружи.

Сварка после ручной подварки корня шва является наиболее дорогостоящим способом, так как вручную необходимо проварить не менее одной трети толщины свариваемых листов, и поэтому к нему следует прибегать в крайнем случае.

Сварка по ручной подварке на монтаже имеет самое широкое распространение. Этот способ позволяет осуществлять автоматическую сварку при относительно невысоких требованиях к качеству сборки стыкового соединения.

Сварку по ручной подварке выполняют тогда, когда невозможно применить другой метод сварки. Электроды в этих случаях должны быть только высокого качества.

Сварку по ручной подварке корня шва применяют только при невозможности получить точную сборку. Подварка выполняется обычно на 1 / 3 толщины свариваемого металла обязательно электродами высокого качества. Большой объем ручной сварки делает этот способ мало экономичным.

Перед сваркой производится ручная подварка корня шва со стороны облицовочного слоя электродами Э50А диаметром 4 - 5 мм. При по дв арке наплавленный валик должен не доходить до облицовочного слоя на 1 5 - 2 мм. После подварки корень шва зачищают наждачным кругом и сваривают под флюсом. Сварку облицовочного шва выполняют за два прохода: сначала заваривают разделительный слой, а затем-основной облицовочный. Разделительный слой сваривают проволокой марки Св - 07Х25Н13, диаметром 3 - 4 мм под флюсом АН-26, основной облицовочный слой сваривают проволокой марки Св - 06Х19Н10МЗТ также под флюсом АН-26. Сварку разделительного и облицовочных (Слоев рекомендуется выполнять расщепленным электродом. При изготовлеви конических частей варочного котла применяют ручную дуговую сварку. Сварка ведется в такой последовательности: первый слой шва заваривают оо стороны облицовочного шва электродами Э50А диаметрам 4 - 5 мм; второй слой, выполняемый за несколько проходов, заваривают этими же электродами со стороны углеродистой стали; третий разделительный слой шва накладывают со сторо-ны облицовочного слоя электродами ЭА1М диаметром 3 - 4 мм; четвертый основной облицовочный заваривают за несколько проходов электродами ЭА1МБ диаметром 4 - б мм. При этом выполнение каждого последующего прохода следует начинать только после того, как остыл предыдущий слой. Сварку выполняют на постоянном токе обратной полярности. Ори окружающей температуре ниже 5 С необходимо подогревать сварное соединение.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Особенности сварки стыкового шва и подготовки кромок под сварку определяются толщиной основного металла. При небольшой толщине металла -■ до 5-6 мм - кромки соединяемых листов не требуют особой подготовки и должны быть лишь обрезаны достаточно правильно, чтобы обеспечить взаимную параллельность и постоянство зазора между ними на всём протяжении сварного шва. Операция при этом сходна с наплавкой валика, нужно лишь обращать особое внимание на равномерность расплавления обеих кромок, для чего концу электрода сообщается поперечное колебательное движение. Сечение шва получается со значительным усилением, составляющим от 50 до 100% толщины основного металла. Основной трудностью сварки стыкового соединения является правильное формирование обратной стороны шва.

В этом случае при отступлениях от нормального режима сварки возникают следующие дефекты. При недостаточном подводе тепла вся толщина листов не проплавляется и получается непровар сечения (фиг. 63). При чрезмерном подводе тепла получается сквозное проплавление металла, и расплавленный металл вытекает из объёма шва, образуя с обратной стороны натёки, а иногда и сквозные отверстия - прожоги.

Идеальное сечение шва с полным проплавлением сечения листов и отсутствием натёков с обратной стороны получить при сварке довольно трудно. Сварщику не видна обратная сторона шва, поэтому достаточно незначительных отступлений в режиме сварки, чтобы вызвать появление непровара или натёков с обратной стороны. Опасаясь прожогов и натёков, сварщик обычно работает на режиме, вызывающем появление непровара сечения шва. Средняя величина непровара в значительной степени зависит от квалификации сварщика. У малоквалифицированного сварщика величина не -

провара может достигать 50 и более процентов от толщины листа. Многое зависит также от качества применяемых электродов.

Швы с непроваром сечения при статическом испытании часто показывают удовлетворительную прочность, поэтому как исключение подобные швы могут быть допущены в мало ответственных конструкциях, работающих при статической нагрузке. Влияние непро - вара в этом случае компенсируется усилением шва со стороны сварки. При более ответственных конструкциях, в особенности работающих при переменной или ударной нагрузке, швы с непроваром сечения недопустимы и неоднократно служили причиной аварий и разрушений сварных изделий. Непровар действует как надрез и ведёт к быстрому разрушению конструкции. Поэтому для швов ответственных сварных изделий необходимо принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранён подваркой обратной стороны или примене - фиг. 64. Подварка. нием подкладок. Подварка состоит в наложении дополнительного валика уменьшенного сечения с обратной стороны шва (фиг. 64).

Подварка является надёжным методом устранения непровара. Недостатком подварки является значительное увеличение трудоёмкости работ на 30-40 и более процентов, кроме того, обратная сторона шва часто мало доступна или её приходится варить в неудобном, например потолочном, положении. Подварка широко применяется на практике. Обратная сторона шва может быть недоступной для сварки, тогда применение подварки отпадает, например при сварке стыков труб. Применение подкладок даёт возможность проварить всё сечение при работе с одной стороны и получить шов высокой прочности за один проход, не прибегая к подварке обратной стороны.

Подкладки под стыковые швы разделяются на съёмные, удаляемые по окончании сварки, и несъёмные или глухие, остающиеся приваренными к обратной стороне шва. Сварка с подкладками имеет ряд преимуществ: работа ведётся лишь с одной наиболее удобной и доступной стороны шва, производительность сварки значительно возрастает, так как сварщик, не опасаясь прожогов и натёков, работает на повышенных режимах и увеличенных скоростях сварки. Съёмные подкладки обычно изготовляются из красной меди. Вследствие высокой теплопроводности меди достаточно массивные подкладки не оплавляются при соприкосновении с жидким металлом и по окончании сварки легко могут быть удалены со шва. При интенсивной работе и массовом производстве однотипных изделий медные подкладки могут охлаждаться проточной водой. Соответствующими приспособлениями должно быть обеспечено плотное прилегание свариваемого металла к медным подкладкам на Есём протяжении сварного шва. Остающиеся несъёмные или глухие подкладки обычно представляют собой стальную полоску толщиной 3-4 мм и шириной около 50 мм. По окончании сварки

стальная подкладка оказывается приваренной наглухо к сварному шву и остаётся на нём. Стык трубы с вкладным стальным кольцом- подкладкой, широко применяющийся в практике сварки различных трубопроводов, показан на фиг. 65. Целесообразно, где это возможно, использовать в качестве подкладки элементы самой сварной конструкции.

толщиной от 0,8 до 1,5 мм. Стыковая сварка стальных листов без предварительной разделки кромок может быть применена и для больших толщин при условий выполнения сварки с двух сторон (фиг. 66). Таким приёмом можно сварить листы толщиной

8- 12 мм. Недостатком подобного соединения является значительная вероятность получения непровара сечения и включений шлаков и окислов по оси шва, причём этот дефект не может быть обнаружен внешним осмотром и вскрывается лишь рентгеновским просвечиванием и другими приёмами.

В большинстве случаев при толщине металла свыше 5 мм прибегают к предварительной разделке или скосу кромок; при этом различают швы односторонние и двусторонние. Нормальная разделка кромок под односторонний стыковой шов, так называемая V-образная разделка, показана на фиг. 67.

Собранный и подготовленный под сварку шов характеризуется тремя основными размерами: Углом разделки а (иногда даётся по

ловинная его величина - скос кромки а/2), притуплением кромки или нескошенной частью а и зазором между кромками о. Увеличение угла разделки или раскрытия кромок облегчает сварку и доступ к нижним слоям металла, но увеличивает количество наплавленного металла и трудоёмкость выполнения шва. Притупление кромки облегчает сборку и уменьшает возможность прожога металла в вершине шва. Зазор облегчает доступ к нижним слоям металла и провар всего сечения.

На основании многолетней практики наших заводов общепринятыми являются следующие размеры элементов разделки кромок под односторонний шов. Угол разделки а =60-70° или угол скоса кромки а/2 = 30-35°. При - | тупление кромки равно 2-3 льи, / а на толщинах свариваемого ме -)

талла свыше 20 лш - до 4-■ (

5 лви. Зазор 5 принимается от /_

2 до 4 мм, возрастая с увеличением толщины металла. Указанный шов может быть при - фиг. 68. Сечение V-образного шва:

МРПРН 7гтта ТЛГТГІІИНКІ МРТЯПЇЇЯ пт 1 - контрольный (подварочный) валик;

менен ДЛЯ ЮЛЩИНЫ металла от 2 _ контрольная канавка; 3 - первый слой;

5 до 40 мм и выше. При значи - * - усиление,

тельной толщине металла шов

выполняется в несколько слоёв. Толщина слоя обычно делается около 5-6 мм. Наиболее трудной является сварка первого слоя, в котором возможны те же дефекты, что и при сварке листов без скоса кромок, т. е. непровар сечения, натёки и прожоги.

Меры борьбы с указанными дефектами остаются прежние: подварка обратной стороны и применение съёмных или остающихся подкладок. Перед подваркой обратной стороны в ответственных изделиях рекомендуется вырубить металл на глубину 2-3 мм, т. е. выбрать так называемую контрольную канавку, которая затем перекрывается подварочным или контрольным валиком (фиг. 68).

С наружной стороны сечение шва завершается усилением, величина которого в зависимости от толщины металла устанавливается в пределах 3-5 мм. На больших толщинах при многослойной сварке каждый слой отжигается при наложении последующего слоя, что улучшает структуру и механические свойства металла. Не подвергаются отжигу лишь усиление и контрольный или подварочный валик, что следует иметь в виду при металлографическом исследовании и механических испытаниях многослойных сварных швов.

При значительных толщинах металла и достаточной доступности обратной строны шва с односторонним швом конкурирует двусторонний или Х-образный шов, схематически показанный на фиг. 69. Двусторонний шов требует меньше наплавленного металла и меньшей затраты труда сварщика при одной и той же толщине металла. Вторым преимуществом двустороннего шва является большая симметричность сечения, что уменьшает деформацию изделия.

Недостатком двустороннего шва является необходимость производить сварку с двух сторон, что часто вызывает затруднения, а иногда и совсем невозможно.

Между односторонним швом с подваркой обратной стороны и симметричным двусторонним швом существуют переходные формы.

|

і Толщина |

соединения |

проходов |

Диаметр электрода в мм |

Сварочный ток в а |

Произ - води - тель- ность сварки в м^час |

||

|

[ металла в мм |

|||||||

|

і її----------- 1 |

|||||||

|

Примерные режимы ручной дуговой сварки стыковых швов |

Кроме стыкового шва, являющегося основной формой для всех видов сварки плавлением, дуговая электросварка даёт возможность удобно выполнять угловые швы, образующие такие важные формы соединений, как нахлёсточное и тавровое. Угловые швы показаны на фиг. 73.

Объём шва для заполнения наплавленным металлом представляет собой двугранный угол, образованный поверхностями соединяемых элементов; величина угла в большинстве случаев равна 90°. Кромки углового шва несимметричны в отношении отвода тепла. Одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло примерно в два раза интенсивнее, чем являющаяся краем листа другая кромка, которая нагревается и плавится значительно быстрее. Кроме того, кромки шва часто занимают различное пространственное положение, например одна находится в

нижнем, а другая в вертикальном положении, что сушественно затрудняет работу сварщика. Это затруднение устраняется наклоном изделия таким образом, чтобы средняя плоскость шва заняла вертикальное положение, а обе кромки шва были наклонены к горизонтальной плоскости симметрично на 45° (фиг. 74). Такое так называемое положение углового шва в лодочку даёт значительные преимущества при сварке и рекомендуется к применению везде, где только возможно, для чего на заводах применяются специальные приспособления, позволяющие быстро поворачивать изделие и устанавливать его в нужном положении.

При сварке углового шва электрод ведут в средней плоскости угла раскрытия и сообщают концу электрода поперечное колебательное движение для расплавления металла обеих кромок.

Наибольшие трудности представляет выполнение первого слоя, особенно получение полного провара, т. е. расплавления вершины угла. Непровар в этом случае не может быть исправлен подваркой обратной стороны и плохо обнаруживается последующим контролем.

Угловые швы значительного сечения выполняются в несколько слоев. Размер сечения шва определяют размером прямоугольника, вписанного в очертание сечения шва (фиг. 75). Катет такого тре-

угольника определяет размер шва. Обычно применяются швы с равными катетами; неравные катеты применяются реже, в специальных случаях. Обычно принимают, что полная прочность шва достигается при катете шва, равном толщине металла, и дальнейшее увеличение сечения шва считают бесполезным.

По очертанию наружной поверхности углового шва различают швы с выпуклой поверхностью, или усиленные, швы с плоской поверхностью или нормаль

ные, и швы с вогнутой поверхностью, или ослабленные. Усиленные швы рекомендуются для изделий, работающих при статической нагрузке. Как показывает опыт при переменной или удар-

Фиг. 76. Сварные соединения: a - нахлесточное; б - Тавровое.

ной нагрузке, а также при усталостных испытаниях лучше работают ослабленные швы с вогнутой поверхностью. Нормальные швы с плоской поверхностью занимают среднее положение и являются, таким образом, наиболее универсальными, поэтому и применяются чаще всего на практике.

Форма поверхности углового шва В значительной степени определяется применяемыми электродами. Электроды, дающие густой вязкий расплавленный металл, образуют легко швы с выпуклой усиленной поверхностью. Электроды, Дающие легко растекающийся жидкий металл, образуют преимущественно ослабленные швы с вогнутой поверхностью.

Посредством угловых швов можно получить два важных вида сварных соединений: нахлёсточное и тавровое (фиг. 76). Для

особо ответственных сварных изделий, работающих при знакопеременной и динамической нагрузках, иногда используется тавровое соединение с предварительной разделкой кромок притыкаемого листа. В табл. 9 даны примерные режимы ручной сварки угловых швов.

Таблица 9

|

Примерные режимы ручной дуговой сварки угловых U1BOB |

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварные швы классифицируются по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют настыковые и угловые (валиковые). Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок швы бывают V-, U-, X- и K-образные. Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных не проваров (рис.4.1), являющихся источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. табл.4.1). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол,

образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана в табл. 4.1.

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми , а расположенные перпендикулярно – лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными (рис. 4.2.). Сварка нижних швов наиболее

Рис. 4.1. Виды швов.

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы в нахлесточном соединении; г – угловые швы в тавровом соединении; д – прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2 – лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 - прерывистые или шпоночные швы

удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо

поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые (рис.4.3).

Стыковыми называются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

|

Стыковые соединения листового металла выполняют прямым или косым швом.

Рис. 4.2.Положение швов в пространстве

1 – нижнее; 11 – вертикальное; 111 – потолочное; 1У – горизонтальное на вертикальной поверхности

Соединения внахлестку называют такие, в которых свариваемые элементы, частично находят друг на друга (рис.4.3,б ). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыми называются соединения, в которых свариваемые элементы расположены под углом (рис.4.3,г ).

Тавровые соединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис.4.3,д ).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы, представляющие собой углубления (канавки) в металле, идущими вдоль границы шва;

б) непровары - отсутствие оплавления между металлом шва и основным металлом. При этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые включения;

в) шлаковые (неметаллические) включения – частицы шлака, не успевшие всплыть на поверхность шва до затвердения металла шва;

г) поры – области, заполненные газом, выделяющимся в процессе сварки;