Виды сварных швов по степени выпуклости. Стыковое сварное соединение

Любой способ сварки, будь то газовая, электродуговая, холодная, контактная и пр., позволяет получать сварные соединения определенного типа.

Отметим, что собственно под понятие сварного соединения подразумевается участок металлоизделия, который был соединен каким-либо способом сваривания. Составляющие элементы любого сварного соединения - собственно шов, полученный в результате сварки, зона металлоизделия, которая прилегает к нему и подверглась изменению структуры во время сваривания, ее называют еще зоной термического влияния, а также участки изделия, находятся уже возле этой зоне.

После этого и на других этапах увеличение диаметра электродов происходит непрерывно. После этого и на других этапах увеличение диаметра электродов становится меньше и равномерным. В общем, в каждом случае на каждом этапе, когда диаметр электродов увеличивается, происходит уменьшение диаметра линзы до тех пор, пока образование линзы больше не будет присутствовать. Как и ожидалось, увеличение тока до вытеснения происходит снова, происходит значительное увеличение диаметра линзы относительно конечного диаметра предыдущей стадии.

На этом рисунке для каждого этапа было накоплено количество точек предыдущих этапов. Для полей динамической свариваемости в исследуемых диапазонах и условиях увеличение максимального сварочного тока и минимального тока сварки может быть представлено прямой линией. Установление уравнений этих линий позволяет простую и эффективную регулировку машины точечной сварки, что позволяет значительно увеличить срок службы электродов. Как только эти уравнения будут установлены, этапы корректировки тока могут использоваться, когда электроды изнашиваются.

На сегодняшний день выделяются несколько типов сварных соединений, среди них и интересующее нас стыковое сварное соединение.

Разновидности сварных соединений.

Для начала обозначим, что необходимо различать понятия сварного шва и сварного соединения. Как мы уже отмечали выше, шов, это только часть соединения. Он является участком металла подвергшегося кристаллизации после сваривания.

В случаях сварки в соединениях материалов с таким же типом покрытия верхний и нижний электроды имели одинаковое поведение и скорость их диаметров на всех этапах. Авторы хотели бы выразить благодарность Усиминасу за предоставление материала и проведение тестов.

Влияние покрытия цинка на спот-сварку горячекатаных оцинкованных стальных листов. Исследование формирования самородок при точечной сварке оцинкованного стального листа. Влияние типа покрытия на срок службы электродов при сварке к точкам. Оценка износа электродов при сварке в соответствии с сопротивлением оцинкованных листов.

Почему важно разделять эти понятия? Дело в том, что шов является связующей частью деталей металлоизделия, он имеет определенную геометрическую форму, собственные свойства прочности и сплошности, и т.д. Тогда как свойства сварного соединения определяются исходя из свойств шва и прилегающей зоны.

Сварные соединения классифицируются в зависимости от формы сопряжения деталей металлоизделий. Так, обычно используются такие типы:

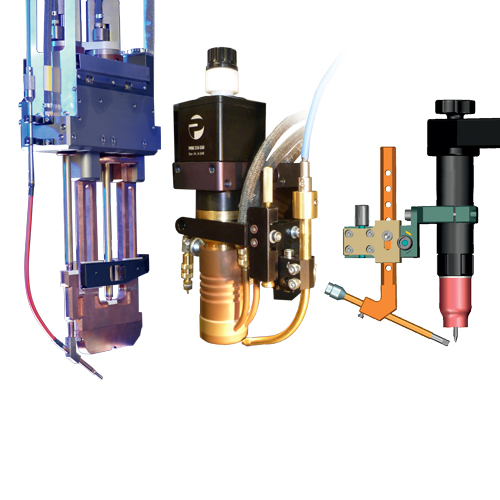

Сопоставление стойкости к спонтанному сопротивлению горячекатаных и электрогальванизированных листовых сталей. Высокопроизводительное оборудование для различных применений. Генератор с орбитальной сваркой представляет собой интегрированный набор субъединиц, каждый из которых имеет определенную функцию, а именно.

Манипуляторы и периферийные устройства

Источник питания для автоматической сварки или второй, в случае горячего провода, для предварительного нагрева провода. Существующие сварочные источники в основном относятся к типу инвертора последнего поколения.

Наш блок управления отвечает за синхронизацию сборки, чтобы гарантировать воспроизводимость и прослеживаемость процесса автоматической сварки.

- стыковое сварное соединение;

- тавровое;

- угловое;

- торцевое;

- нахлесточное.

Заметим, что разными бывают и швы. Сварные швы по форме сечения (поперечного) разделяют на стыковые и угловые, а по продольной форме - непрерывные и прерывистые. Отметим, что стыковые швы обычно наблюдаются именно в стыковых соединениях. А вот посредством угловых швов получают остальные типы соединений.

Факелы, копья, компоненты и видео

Существенный для выполнения наших решений. Для конкретных нужд автоматической сварки был разработан широкий спектр электрических и механических компонентов. Эти модульные компоненты могут быть сопряжены с любым манипулятором и образуют интегрированную систему с нашим цифровым устройством управления, что гарантирует вам воспроизводимость и прослеживаемость процесса автоматической сварки.

Особенности и разновидности стыковых соединений.

Основной отличительной особенностью стыкового сварного соединения является расположение деталей металлоизделий в пространстве. При сваривании встык части металлоизделия находятся на одной плоскости или поверхности. Сама сварка осуществляется по торцам, которые располагаются смежно друг с другом.

На переднем крае автоматизации на протяжении более 50 лет

Этот длительный процесс позволил нам разработать и разработать целый ряд «универсальных и модульных инструментов». Для каждого применения процесс сварки и характеристики сустава определяют характер инструмента для достижения оптимальных результатов. Каждая отрасль соответствует различным квалификационным критериям. Некоторые предпочитают скорость производства, полную прослеживаемость параметров автоматической сварки и интеграцию данных через свою управляющую сеть. Как правило, это происходит при сборке деталей в малых и средних сериях с высокой добавленной стоимостью.

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают:

- прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

- V-образными - кромки с соответствующими скосами;

- Х-образные - скос кромок производится в виде буквы Х;

- криволинейными - кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

В других применениях, таких как «сглаженная» сварка высокой толщины, требуется безупречная надежность оборудования и абсолютный контроль процесса сварки в суровых условиях окружающей среды. Малейший дефект на уникальных и дорогих изделиях может иметь серьезные последствия.

Консалтинг, Инжиниринг и производство оборудования, Разработка процедур автоматической сварки и других соответствующих услуг, таких как обучение операторов. Обучение персонала на месте. Практичная и настраиваемая программа с вариантами, которые отвечают вашим потребностям.

Использование разных видов скосов кромок определяет и еще два вида стыковых соединений. Исходя из расположения шва, бывают:

- односторонние соединения (шов делается только с одной стороны свариваемых деталей);

- двухсторонние (соответственно, делается два шва: сверху и снизу).

Отметим, что именно стыковые соединения применяются для монтажа ответственных, важных конструкций. Это обуславливается тем, что такие соединения имеют самые высокие механические показатели, в отличие от прочих. С другой стороны использование такого типа сварного соединения связано с необходимостью дополнительно подготавливать кромки металлоизделия.

Сварные уплотнения работают путем плавления и сплавления металлов вместе, как правило, с добавлением металла шва, сделанные соединения прочны, в целом такие же сильные, как собранные металлы или больше. Концентрированное нагревание подается непосредственно в зону соединения, что позволяет достичь высоких температур. Необходимо - расплавить базовые металлы и металлы вклада.

Сварные уплотнения работают путем плавления и сплавления металлов вместе, как правило, с добавлением металла сварного шва, поскольку температура сварного шва является интенсивной, ее невозможно равномерно нанести на широкую область. Зона нагрева сварного шва обычно локализована, и этот метод имеет свои преимущества: например, если вы хотите собрать две небольшие полосы металла в одной точке, электрическая резистивная сварочная машина очень практична.

Кроме отличных механических показателей, стыковое соединение заслужило популярность и за счет того, что является довольно экономичным и отличается высокой производительность. Этот вид соединения приводит к меньшему расходованию металла и времени на работу.

Применение разных видов стыковых соединений.

Каждый из видов стыкового соединения характеризуется определенными свойствами и особенностями, которые определяют их применение.

Это быстрый и экономичный способ создания сборок, сотен или тысяч, стойких к стойкости. Однако, если соединение является линейным, а не локализованным, возникают проблемы. Локализованные сварочные нагреватели, как правило, становятся недостатком. Например, предположим, что вы хотите прикладом двух кусков металла - начните с сковывания краев металлических деталей, чтобы освободить место для металла шва, затем сваривайте, сначала нагревайте один конец. от области сустава до температуры плавления, то медленно тепло распространяется по линии шва, осаждая наполнитель металла в синхронизации с теплом.

Так, обычно одностороннее стыковое соединение, без предварительного скоса кромок, используют для сваривания не толстых листов металла (до 4 миллиметров).

Соединение без скосов кромок может быть и двухсторонним. Такой вид используют, когда работают с деталями, толщина которых не превышает 8 миллиметров. Заметим, что при стыковом соединении без скоса кромок, не зависимо от расположения швов, обязательно оставляют небольшой зазор между кромками изделия, который составляет порядка одного-двух миллиметров.

Это обычная сварочная операция. Он обеспечивает большую устойчивость. Хорошо выполненный, сварное соединение, по крайней мере, столь же сильно, как и собранный металл. Но есть и недостатки, которые следует учитывать: суставы изготавливаются при высоких температурах, достаточно высоких, чтобы расплавить основные металлы и наполнитель. Высокие температуры могут вызвать проблемы, такие как искажение и деформация базовых металлов или напряжения вокруг зоны сварки. Эти опасности минимальны, когда собираемые металлы толстые.

Но они могут стать проблемой, когда базовые металлы представляют собой тонкие лезвия. Высокие температуры дороги, потому что тепло - это энергия, а энергия стоит денег. Чем больше тепла вам нужно собрать, тем дороже печать будет производить. Теперь рассмотрим автоматизированный процесс.

Прибегать к скосам кромок сварщики советуют в тех случаях, когда свариваемые детали имеют толщину 4-25 миллиметров. В этом случае может использоваться одностороннее соединение. А скосы кромок могут быть V-образными или, реже, U-образными. Заметим, что какая бы форма кромок не выбиралась, необходимо несколько притуплять их.

Если металлоизделие имеет толщину свыше 12 миллиметров и принимается решение делать двухстороннее соединение, то для кромок лучше выбрать X-образную форму. Такой вид кромок позволяет сократить объемы необходимого металла для заполнения разделки практически в два раза. Что, естественно, скажется на экономичности и производительности работ.

Что происходит, когда вы не просто делаете одну сборку, а сотни или тысячи. Сварка по самой своей природе создает проблемы автоматизации. Мы знаем, что сопротивление паяных соединений, созданных в одной точке, относительно легко автоматизировать. Но как только точка становится линией - линейным соединением - линия должна быть втянута. Можно автоматизировать эту операцию трассировки, двигаясь вдоль линии соединения, например, путем размещения тепловой станции и автоматического фидера с очень большие катушки.

Тем не менее, это сложная и строгая установка, оправдана только тогда, когда у вас есть большое серийное производство идентичных деталей. Разумеется, методы сварки постоянно улучшаются. Вы можете сваривать на базе электронного пучка, разрядки конденсатора, трения и других методов, но эти сложные процессы обычно требуют специализированное оборудование, дорогостоящее и сложное, требующее много времени для установки, они редко бывают практичными для более коротких производственных циклов, изменений в монтажной конфигурации или - короче - обычно изо дня в день.

Отметим, что каждый тип стыкового соединения, форма кромок, расположение швов, выбираются исходя из особенностей металла, самой конструкции и желаемого результата.