Точечная контактная сварка. Контактная сварка: аппараты и машины, электроды, фото и видео.

Одной из основных разновидностей сварки с использованием давления является контактная сварка, относимая к термомеханическому классу. Процесс нагрева в ней осуществляется теплом, выделяемым от пропускания электрических токов через контактирующие части соединения. Отличительным признаком контактной, как и всех прочих видов сварки под давлением, служит пластическое деформирование материала в зоне соприкосновения соединяемых заготовок.

Принцип контактной сварки

В ходе контактной точечной сварки принудительное формирование межатомных связей в кристаллических решетках контактирующих металлов способствует образованию сварного шва. Под действием тока с высокой плотностью в местах соприкосновения металлы заготовок нагреваются с переходом в термопластическую форму либо оплавление. От постоянного сдавливания разогретых изделий образуются дополнительные области контакта. В ходе процесса их становится все больше до окончательного сближения, то есть сварки.

Принципиальной схемой контактной сварки предусмотрено осуществление операций в три стадии. Они включают начало физического контактирования свариваемых деталей, образование химических связей в кристаллических решетках материалов и продолжение происходящих реакций на границах кромок до получения соединения. Первая стадия работы машины контактной сварки способствует сближению атомов соединяемых поверхностей. При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

Одновременно начинается межатомное взаимодействие материалов. На второй ступени при соединении электронных оболочек создаются химические реакции, способствующие формированию сварного соединения. В ходе третьей стадии сварки на контактирующих границах деталей происходит взаимное диффузное проникновение атомов. Оно вместе с попутными реакциями, протекающими в зоне сварки, оказывает деформирующее действие на металл формируемого шва и прилегающие участки.

Контактную сварку, цена которой сегодня доступна всем, производят с помощью специальных машин. Механической составляющей этого оборудования служат узлы с механизмами, способствующие созданию требуемого давления для сжимания соединяемых изделий. Электрическую часть данного оборудования составляют сварочный трансформатор, переключатель (регулятор) контактной сварки, прерыватель сварочного тока, токопроводящие элементы.

Машины разделяют по видам осуществляемых ими швов на стыковые, шовные либо точечные. По конструкциям аппараты контактной сварки схожи между собой. Аппараты для выполнения шовных соединений добавочно снабжены приводом, вращающим электроды. Оборудование, применяемое в стыковой сварке, имеет особый привод сближения заготовок с определенной скоростью: малой - для оплавки, большей - для осаждения.

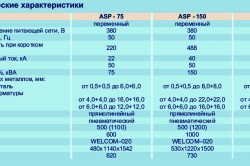

Питают данные аппараты переменными трансформаторными токами. Первичная обмотка таких трансформаторов для контактной сварки подключается к электросетям 220-380 В. Она состоит из секций, что требуется для переключения уровня мощности посредством корректировки количества работающих витков. Один-два витка с напряжением 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Необходимостью регулярных включений и отключений тока в ходе работ обусловлено применение специальных прерывателей. Они выполняются в виде электронной, электромагнитной аппаратуры либо традиционных механических контакторов. Последние чаще всего используют в аппаратах точечной либо стыковой контактной сварки невысокой мощности, с неавтоматическим действием. Электромагнитного типа контакторы эффективны не только в точечной, стыковой, но и при шовной сварке со средней мощностью оборудования. А электронные прерыватели, обеспечивающие синхронность включения (отключения) тока при определенной длительности пауз и импульсного действия, используются в различных машинах контактной точечной сварки автоматического принципа действия.

При сжатии деталей между электродами машины контактной сварки мт необходимы особые устройства давления. Сжиманию изделий в них способствуют приводы: электромеханический, пружинный, гидравлический, пневматический. Реже используется привод ручной, целесообразность его применения доказана для стыковых, точечных станков контактной сварки, имеющих небольшую мощность.

Аппараты точечной сварки эффективны для обработки заготовок малых толщин. Стыковые - активно применяются в автоматической сварке методом оплавления заготовок со значительным поперечным сечением. Отличаясь от них, аппараты для шовных соединений оснащены специальным скользящим токопроводом и механизмом привода роликовых электродов для контактной сварки.

м 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

![]()

Из-за хорошей производительности, благодаря простоте выполнения все виды контактного оборудования получили широкое распространение в промышленном производстве, особенно в автомобилестроении. Этот способ сварки лежит в основе технологического процесса кузовных работ. Эффективны как стационарные установки, особые стенды, так и подвесные клещи для контактной сварки. Выбор машины зависит от характеристик металлов, сварных соединений, типов профилей обрабатываемых материалов, по ним практически нет ограничений, будь то контактная сварка арматуры, труб, цепей либо рельсов.

Проведение сварки контактным способом возможно как с помощью расплавления материала, так и без него. В последнем варианте соединение достигается деформацией материала с физическим взаимодействием свариваемых поверхностей, вследствие чего образуется их общая структура. В другом случае происходит смешивание расплавов с пластической деформацией впоследствии кристаллизующегося металла. Аппарат контактной точечной сварки позволяет это делать на ограниченном участке, а стыковая сварка методом оплавления предполагает отчасти вытеснение расплава.

На характеристики металла швов и свойства сварных соединений оказывают существенное влияние скорости нагревания, пластического деформирования и охлаждения. С повышением скорости выше бывает прочность и твердость соединения. Если последний показатель удовлетворителен, а первый недостаточен, изделие подвергают термообработке для достижения необходимых эксплуатационных свойств. Местную термическую обработку участка соединения можно производить непосредственно в сварочном аппарате контактной сварки.

Сварка – неотъемлемая процедура любого строительного процесса или ремонта. Ведь с ее помощью можно надежно скрепить различные металлические детали, создавать каркасы, ограждения, заборы.

Однако, чтобы умело пользоваться сварочным аппаратом, необходим опыт. Особенно это касается контактной сварки, ведь этот процесс требует высокой точности и хорошего уровня владения аппаратом. Подробнее об этом методе скрепления деталей и различных его видах читайте ниже.

Характеристика контактного метода сварки

Контактная сварка – это процесс соединения металлических элементов, который происходит за счет прохождения через них электрического тока, поступающего из сварочного аппарата.

Очень важной составляющей контактного метода является зона сопротивления, находящаяся в зоне соединения металлических элементов. Именно поэтому данный вид называют еще электрической сваркой сопротивлением. Объединение металлических частей происходит за счет двух физических процессов: нагрева с помощью электрического тока и давления, оказываемого на металл.

Подобный тип широко применяется благодаря ряду преимуществ, которые он имеет в сравнении с другими. Большая электрическая мощность позволяет работать с прекрасной скоростью и производительностью. Производство одного стыка занимает до 1 сек! Работа с данным методом отличается высоким качеством.

Очевидным преимуществом является то, что в процессе контактной сварки не требуется использование никаких расходных материалов: ни газа, ни флюса, ни присадочной проволоки. Что немаловажно, подобный метод является экологически чистым, поэтому не влияет ни на работника, ни на окружающую среду. Отметим, что работы, проводимые контактным методом, может выполнять даже сварщик-новичок, благодаря простоте процесса.

Точечный вид соединения

Контактная сварка отличается вариативностью процесса соединения металлических деталей.

Существует множество разновидностей данного вида.

Для выполнения особо кропотливой и тонкой работы обычно используется точечный вид сваривания. Он заключается в соединении металла в небольших точках, которые зависят от размера электродов в сварочном аппарате. Именно электроды подводят ток и производят сжатие нагретых материалов. Несмотря на то что размер точек соединения небольшой (4-12 мм), металлические части скрепляются друг с другом намертво, поэтому беспокоиться о разрушении соединения не стоит.

Диаметр точек соединения зависит от силы электродов и тока, силы давления, приложенного на металл, размеров нагревающих частей электродов, а также состояния, в котором находятся соединяемые детали. В процессе точечной работы используются импульсы постоянного тока.

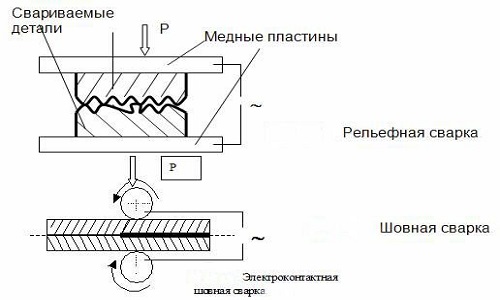

Рельефный метод сваривания

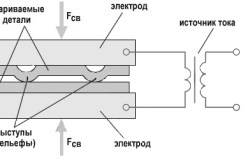

Следующая разновидность контактного способа соединения металлических деталей – рельефная. Суть процесса в том, что соединяются между собой предварительно подготовленные выступы на поверхности деталей. Эти выступы штампуются с помощью специального оборудования. Они могут быть разнообразной формы: от круглой до продолговатой. Таким образом, предварительная поверхность детали рельефная, отсюда и название процесса работы над ними.

Главное отличие рельефного способа от точечного в том, что при первой разновидности площадь воздействия и размер шва обуславливаются размером подготовленных выступов, а не электродов, как при втором способе. Данный вид контактной работы с деталями требует повышенной мощности электричества, что можно назвать недостатком.

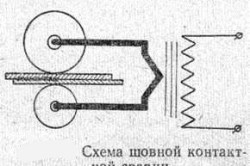

Шовное варение: характеристика

Другим методом контактной сварки является шовный. Данный тип отличается тем, что детали соединяются между собой с помощью прерывистого или непрерывного шва. Прерывистый состоит из частых участков точечной сварки. Само сваривание происходит благодаря дисковым электродам, подводящим ток на достаточно большое пространство сразу. Прерывистый шовный способ используется чаще, чем непрерывный.

Дело в том, что непрерывный шов требует большей квалификации работника, а также оказывает куда большее влияние на оборудование, чем прерывистый, работать с которым можно постепенно, не перегружая аппаратуру и сварщика.

Существует также шаговый метод шовной варки, при котором ток на ролик электрода подается только после передвижения деталей. Ролики при этом постоянно находятся на деталях. Последний способ практически не используется, так как он недостаточно производительный и требует более сложного оборудования.

Стыковой вид и его особенности

Стыковой метод – еще один способ соединения деталей под воздействием электрического тока. Этот вид отличается от других тем, что детали соединяются в местах, где стыкуются специально подготовленные торцы, находящиеся на поверхности деталей. Существует несколько способов стыковой сварки металлических деталей: сопротивлением, непрерывным и прерывистым оплавлением.

В первом случае детали предварительно стыкуются и сжимаются, после чего к ним подводится ток, доводящий металл до пластичного состояния. При двух последних способах детали нагревают, а потом соединяют. Только при непрерывном оплавлении металл нагревают на протяжении всего процесса варения, а при прерывистом – детали то нагревают, то разводят, чтобы сэкономить ресурсы оборудования.

Стоит отметить, что существуют и комбинированные методы варки металлических частей: шовно-стыковой, рельефно-точечный. Они существуют для того, чтобы адаптировать процесс сваривания под конкретную ситуацию.

Вот и все, что нужно знать про различные виды контактного соединения металлов под действием электрического тока! Правильный выбор типа контактной сварки – залог успешной работы.

- Виды контактной сварки

- Точечная контактная сварка

- Стыковая сварка

- Рельефная сварка

- Шовная (роликовая) сварка

- Другие виды и варианты использования контактной сварки

Контактная сварка – явление соединения друг с другом двух, сжимаемых с большой силой металлических деталей, за счет нагревания места их контакта электрическим током большой величины. Чаще всего используется в промышленности для массового производства однотипных изделий.

Выделяющееся при этом процессе количество теплоты можно вычислить по закону Джоуля-Ленца: Q = I 2 R Δt, где I – средняя сила импульса тока, R – переходное сопротивление, Δt – длительность импульса. Для того чтобы это количество теплоты было достаточно для надежного соединения свариваемых деталей, сила сварочного тока должна быть достаточно большой: от сотен до сотен тысяч ампер.

Это означает, что источник тока (сварочная машина) должен развивать достаточную мощность (1-500 кВА) при выходном напряжении 1-15 В и внутреннем сопротивлении порядка 500 мкОм. Электроды для контактной сварки должны иметь достаточно большое поперечное сечение и изготавливаться из медных сплавов с малым удельным сопротивлением. Сила сжатия соединяемых деталей может меняться в широких пределах: от нескольких ньютонов до сотен килоньютонов.

![]()

Сердцем сварочной машины чаще всего является специальный трансформатор для контактной сварки, вторичная обмотка которого обычно имеет небольшое число витков провода с большой площадью поперечного сечения. На первичную его обмотку обычно подается переменное напряжение, но могут в ней создаваться и мощные импульсы выпрямленного тока. Так, например, работает конденсаторная схема контактной сварки. Импульсы в ней возникают при разрядке на первичную обмотку трансформатора заряженного конденсатора большой емкости.

Если сравнивать с иными способами крепления деталей друг с другом, то сварка контактная имеет следующие неоспоримые преимущества:

- большая скорость (доли секунды) выполнения отдельных операций, позволяющая обеспечить высокую производительность труда;

- простота осуществления контроля за соблюдением оптимальных режимов процесса, что позволяет обеспечить надежность и высокое качество сварки даже при невысокой квалификации исполнителей;

- процесс сварки можно легко механизировать и автоматизировать;

- высокая степень экологичности.

Виды контактной сварки

Вернуться к оглавлению

Точечная контактная сварка

Эти схемы сварки обычно предусматривают соединение деталей в отдельно взятых точках. Схематическая иллюстрация такого метода их соединения показана на рисунке 1а. Цифрой 1 на всех схемах этого рисунка обозначены свариваемые детали. Электроды подключены к вторичной обмотке сварочного трансформатора.

Надежность и качество сварного соединения определяется структурой и размерами сварных точек. А они, в свою очередь, зависят от следующих факторов:

- размеров и формы контактной поверхности электродов;

- величины протекающего тока сварки;

- времени его протекания;

- величины сжимающей силы (P сж);

- состояния поверхностей соединяемых деталей.

Таким способом можно соединять как миниатюрные детали, имеющие толщину порядка долей микрометра, в электронных приборах, так и стальные листы толщиной до нескольких сантиметров в машиностроительных областях промышленности.

Рельефную сварку широко используют в автомобилестроении: приварка дверных петель и скоб к капоту, соединение крепежа: шпилек, болтов и гаек и т. д. В радиоэлектронике этим методом крепятся проводники к мелким деталям. За один цикл этот способ сварки позволяет получить большое количество сварных соединений.

Вернуться к оглавлению

Шовная (роликовая) сварка

Этот вид сварки используется при необходимости получения герметичных сварных соединений (изготовление бензобаков, различных резервуаров, емкостей и т. д.). Осуществляется такая сварка на специализированных машинах, имеющих один или два прижимных ролика-электрода, изготовленных в форме дисков. При прокатке ролики тесно сжимают соединяемые изделия и сваривают их. Толщина этих изделий может иметь значения от 0,2 до 3 мм.

Шовная сварка может осуществляться тремя способами:

- Непрерывная, при которой получается сплошное соединение, не содержащее литых ядер, перекрывающих друг друга. Недостатки: сильный разогрев роликов, вызывающий потребность их частой перезаточки.

- Прерывистая (в виде отдельных импульсов). Меняя продолжительность самих импульсов и промежутков между ними можно изменять степень перекрытия литых ядер. Стойкость роликов-электродов при таком способе сварки заметно повышается.

- Шаговая, в ходе которой ток также включается прерывисто, а в момент его возникновения электроды останавливаются. Благодаря этим остановкам улучшаются контакты в зоне протекания тока и уменьшается риск возникновения горячих трещин.

Контактная сварка применяется для бытовых и производственных нужд.

Используемые в различных условиях виды контактной сварки отличает цена, которая вырастает в зависимости от мощности и скорости рабочего процесса.

Объединяет сварочное оборудование общий принцип действия – в процессе работы происходит нагревание и сваривание точек швов материалов посредством их контакта с основой, подающей электроток.

Электрическая сварка представляет собой соединение, при котором свариваемые детали нагреваются за счет постоянного или переменного тока.

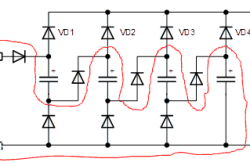

На ниже предложенном фото размещена схема, которую может иметь аппарат контактной сварки.

Как и все производственное оборудование, электрическая контактная сварка наделена преимуществами и недостатками.

Среди основных достоинств можно отметить высокую производительность, минимальные затраты расходных материалов и идеальное качество сварочного шва.

Время, которое необходимо затратить на соединение точки, равняется доле секунды и зависит от параметров материала.

В процессе сваривания расходуется минимальное количество воздуха и воды, а качество шва сможет обеспечить даже сварщик без квалификации.

При этом технология контактной сварки отличается экологической чистотой, к тому же, может быть автоматизирована.

Сварочные работы проходят с применением специальных и универсальных машин и аппаратов.

Характер технического действия позволяет разделить контактное сварочное оборудование на классы:

- механические модели – наделены минимальной мощностью;

- автоматические и полуавтоматы – могут иметь среднюю и большую рабочую мощность, используют для обработки непрерывных заготовок.

По типам монтажа электрическая контактная сварка может быть переносная или передвижная, подвесная, а также стационарная.

Первый вариант незаменим при необходимости осуществить сварку крупногабаритных, с большой массой узлов, объектов. Например, труб, транспортных кузовов, ж/д вагонов и рельс.

Стационарное оборудование используется для обработки изделий, масса и габариты которых позволяют доставить их на рабочее место.

Классификация оборудования

Машина контактной сварки, в соответствии с ГОСТ 158-78-79, по виду сварочных швов бывает разных видов.

Стыковая машина

Контактная стыковая сварка представляет собой процесс нагрева стыкового шва, проходящего всей плоскости детали.

Стыковое соединение чаще всего применяется для сваривания медных труб, шовная и точечная технология для труб из меди не практикуется.

При этом обработка медных труб методом оплавления затруднительна по причине, заключающейся в необходимости поддерживать расплавленный металл на торцах свариваемых элементов.

Поэтому по стыковой технологии, если и производится сваривание труб, то не из чистой меди, а ее сплавов. В ином случае необходимо применение высокого давления, до 400 МПа.

Контактная стыковая сварка, в зависимости от характеристик структуры металла, обрабатываемой площади и ожидаемого качества сварочного шва, осуществляется разными методами.

В данном случае контактная стыковая сварка в соответствии с ГОСТ 2601-84 может проводиться по технологии сопротивления, оплавления с нагревом и непрерывным оплавлением.

Сопротивлением – применяют, сваривая материал площадь сечения которого не превышает 200 мм².

Как правило, данная технология контактной стыковой сварки используется для обработки изделий из низкоуглеродистой стали, с малым сечением (труб, проволоки, стержней).

Оплавление – такая технология позволяет соединять материал в виде ж/б изделий, труб, профильной стали и арматуры, с площадью сечения до 100 тыс. мм².

Технология нашла свое применение в сфере судостроения, при изготовлении цепей для якорей, змеевиков рефрижераторных холодильных установок.

В железнодорожной сфере, где такое сварочное оборудование позволяет соединить ж/д рельсы на бесстыковых путях. Его применение дает возможность изготовить длинномерные изделия из черных и цветных металлов.

Шовная контактная стыковая сварка

Станок, выполненный в соответствии с ГОСТ 2601-84, позволяет соединить материал с помощью литых зон, которые представляют собой шов, состоящий из отдельно расположенных сварных точек.

Зоны либо перекрывают, либо не перекрывают друг друга, в зависимости от чего сварной шов может получаться герметичным.

Для данного процесса сваривания применяется специальный станок, оснащенный одним или несколькими вращающимися дисками с электродами.

Роликовая технология сваривания позволяет плотно сжимать, прокатывать и качественно выполнять соединение деталей.

Роликовая сварка используется для производства труб, резервуаров и других изделий, которые требуют, в соответствии с установленными ГОСТ требованиями, высоконадежных герметичных швов.

Рельефная сварка

В соответствии с ГОСТ 2601-84 рельефная сварка представляет собой станок, позволяющий соединять рельефные выступы в одной или одновременно нескольких рабочих точках.

Данный станок принципом действия походит на прибор контактной стыковой сварки, разница между ними сводится к определению места сваривания формой поверхности изделий, а не рабочей областью электродов.

Рельефные выступы могут располагаться на одной или одновременно на двух свариваемых изделиях, подготавливаются они заранее путем штамповки.

Рельефная контактная сварка применяется в автомобильной промышленной сфере, где устройство позволяет фиксировать на листовой материал различного рода кронштейны.

В области радиоэлектроники рельефная сварка применяется для качественного подсоединения проводов к тонким элементам.

Контактная точечная сварка

В соответствии с ГОСТ 2601-84 данная технология сваривания дает возможность соединять элементы в одной или сразу во многих точках.

Определить прочность соединения позволяют такие характеристики сварной точки, как размер и структура, в свою очередь, они зависят от параметров применяемых электродов, силы и скорости прохождения тока через материал.

Регулятор стыковой сварки, присутствующий в современных моделях машин, позволяет осуществлять рабочий процесс с разными вариантами силы сварочного тока.

Как правило, в шовной технологии регулятор контактной сварки отсутствует, а нужный цикл обеспечивается за счет синхронных прерывателей.

Машина контактной точечной сварки обычно эксплуатируется на линии сборочного конвейера. Сваривающим элементом контактного соединения данной категории являются электроды.

Инструмент сменный, так как быстро изнашивается.

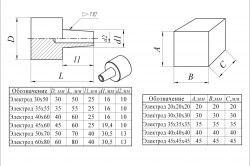

Электроды для сварки изготавливают из высококачественной бронзы и меди, добавочными компонентами служат хром, кадмий, титан и бериллий, в зависимости от этого варьируется цена на изделия и может составлять от 1-5$.

Технология такой сварки нашла свое применение в автомобильной, авиастроительной, судостроительной и сельскохозяйственной сфере, а также прочих промышленных областях.

Разновидностью данного типа сварки является импульсная сварка, когда нагревание электрода происходит за счет кратковременных, но мощных электронных импульсов. Импульсная сварка применяется в автомобилях, оборудовании и ремонте.

Например, импульсная технология пригодится, когда используется контактная сварка алюминия, что позволяет снизить риск перегрева аппарата и износ электродов.

Импульсная сварка эксплуатируется с использованием переменного тока и энергии, преобразующейся в импульс определенной формы.

При этом импульсная технология контактной сварки различается по работе с аккумулированной энергией и по импульсу выпрямленного тока.

На данный момент цена на такой аппарат (импульсная сварка бытового назначения) составляет 100-140$.

Характеристики электродов

Электроды для контактной сварки обеспечивают контакт сварочного аппарата с обрабатываемой заготовкой.

Схема их назначения включает в себя: уплотнение деталей, подачу тока, отвод тепла, исходящего от деталей, перемещение элементов (шовная контактная сварка).

При этом на производительность и качество свариваемого шва влияет не только конструкция электродов, но и обрабатываемый материал, его площадь и форма рабочей поверхности.

Общие стандартные требования к электродам, правила маркировки, способы испытаний сварных соединений и швов, другие технические моменты указаны в ГОСТ 9466-75.

Износ электродов вызывает перемена силы тока и температур.

Поэтому изготавливая расходный материал для контактной сварки, применяют устойчивый к высоким температурам металл с высокими токопроводящими свойствами.

В качестве него может выступать специальный медный сплав. Например, контактная сварка меди часто осуществляется электродами, выполненными из кадмиевой бронзы, цена на них может составлять 1-3$.

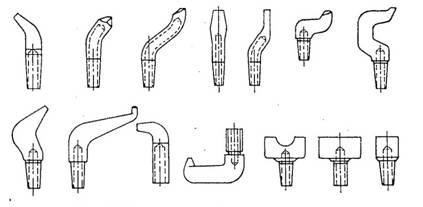

Электроды для точечной контактной сварки могут иметь прямую и фигурную форму, как на фото. Но чаще всего применяется первый вид указанной конструкции.

Их используют при сварке труб и других изделий с возможностью свободного подхода к рабочей зоне.

Электроды с прямой формой выпускают в соответствии с нормами ГОСТ 14111-90, с диаметром от 12 до 40 мм.

Самыми качественными электродами считаются изделия, конструкция которых выполнена в соответствии с регламентом ГОСТ 1411-69.

Здесь цена на изделия вырастает в зависимости от их назначения и структуры.

Устройство конструкции фигурных электродов более сложное – ось, пролегающая по центру рабочей зоны, смещена на определенное расстояние касательно посадочной оси.

Электроды данного типа неудобны в эксплуатации, чаще всего обладают невысокой стойкостью, из-за чего их применяют только в тех случаях, когда контактная сварка не может быть выполнена никакими другими.

Для рельефной сварки используют плоские электроды. При этом в каждом из них или в одном могут присутствовать отверстия, предназначенные для выступов свариваемых элементов.

Особенности сварочных станков бытового назначения

Планируя приобрести сварочный станок для собственных нужд, изначально необходимо знать, какой материал будет подвергаться обработке, и в каких масштабах будут проводиться работы.

Цена на станок точечной сварки во многом зависит от характеристик и параметров конструкции, а также от рабочей мощности оборудования.

На данный момент установка для осуществления точечной сварки элементов может быть ручная или переносная, подвесная и стационарная.

Подвесное и стационарное оборудование, как правило, используется на больших и малых производствах.

А вот переносной станок чаще всего применяют в быту, его цена достаточно приемлема и может составлять 120-220$.

При этом указанное устройство по мощности может не уступать аппаратам точечной сварки, цена которых вдвое выше.

Переносное оборудование разделяют на два типа: инверторный и аппарат с клещами для точечной сварки ручного пользования.

Инверторные аппараты имеют компактные размеры и небольшой вес. В конструкции используется тиристорный генератор тока и микропроцессор.

В связи с чем, схема устройства позволяет регулировать продолжительность импульса и рабочую мощность агрегата.

Вторая модель для точечной сварки с ручными клещами имеет не более 15 кг веса.

Схема устройства за счет микропроцессора позволяет в ручном и автоматическом порядке регулировать сварочные работы в нескольких режимах.

Аппарат с клещами питается от однофазной бытовой электросети.

Устройство оборудовано ручным приводом сжатия деталей, способным обеспечивать давление в 150 кг.