Материалы протекторов теплообменников для защиты медных сплавов. Протекторная защита металла: холодное цинкование

Позволяют продлить срок службы металлической конструкции, а также сохранить ее технико-физические свойства в процессе эксплуатации. Несмотря на разнообразие методов обеспечения противокоррозийного действия, полностью уберечь объекты от поражения ржавчиной удается лишь в редких случаях.

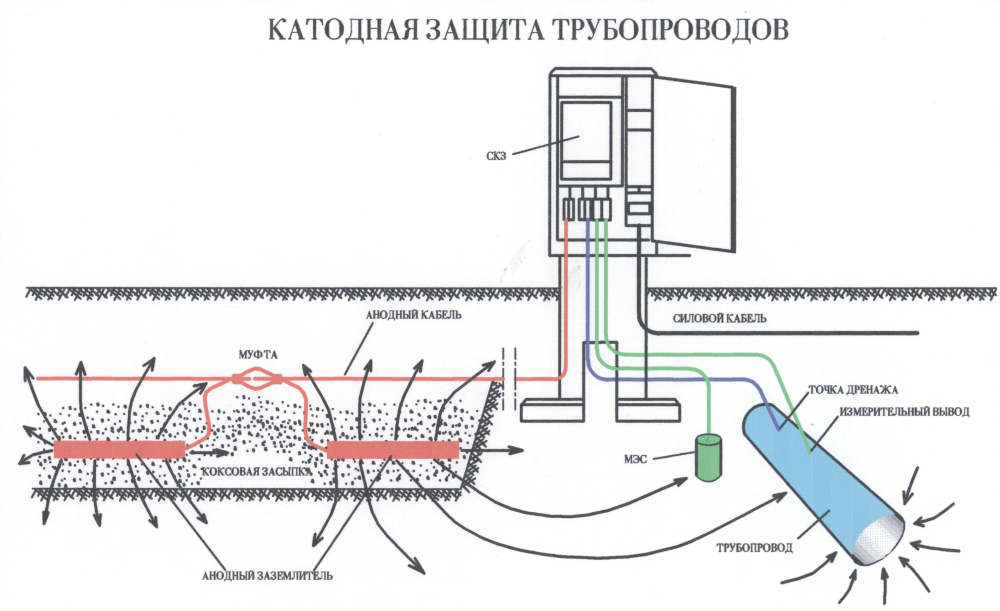

Эффективность такой защиты зависит не только от качества протекторной технологии, но и от условий ее применения. В частности, для сбережения металлической структуры трубопроводов свои лучшие свойства демонстрирует электрохимическая защита от коррозии, основанная на работе катодов. Предотвращение образования ржавчины на подобных коммуникациях, разумеется, не единственная сфера применения данной технологии, но по совокупности характеристик это направление можно рассматривать как наиболее актуальное для электрохимической протекции.

Общие сведения об электрохимической защите

Защита металлов от ржавчины посредством электрохимического воздействия основывается на зависимости величины материала от скорости процесса коррозии. Металлические конструкции должны эксплуатироваться в том диапазоне потенциалов, где их анодное растворение будет ниже допустимого предела. Последний, к слову, определяется технической документацией по эксплуатации сооружения.

На практике электрохимическая защита от коррозии предполагает подключение к готовому изделию источника с постоянным током. Электрическое поле на поверхности и в структуре защищаемого объекта формирует поляризацию электродов, за счет которой управляется и процесс коррозийного поражения. В сущности, анодные зоны на металлической конструкции становятся катодными, что позволяет смещать негативные процессы, обеспечивая сохранность структуры целевого объекта.

Принцип работы катодной защиты

Существует катодная и анодная защита электрохимического типа. Наибольшую популярность все же получила первая концепция, которая и применяется для защиты трубопроводов. По общему принципу, при реализации данного метода к объекту подводится ток с отрицательным полюсом от внешнего источника. В частности, таким образом может защищаться труба стальная или медная, в результате чего будет происходить поляризация катодных участков с переходом их потенциалов в анодное состояние. В итоге коррозийная активность защищаемой конструкции будет сведена практически к нулю.

При этом и катодная защита может иметь разные варианты исполнения. Широко практикуется вышеописанная техника поляризации от внешнего источника, но эффективно действует и метод деаэрации электролита с уменьшением скорости катодных процессов, а также созданием протекторного барьера.

Уже не раз отмечалось, что принцип катодной защиты реализуется за счет внешнего источника тока. Собственно, в его работе и заключается главная функция Выполняют эти задачи специальные станции, которые, как правило, входят в общую инфраструктуру технического обслуживания трубопроводов.

Станции катодной защиты от коррозии

Главная функция катодной станции заключается в стабильном обеспечении током целевого металлического объекта в соответствии с методом катодной поляризации. Используют такое оборудование в инфраструктуре подземных газо- и нефтепроводов, в трубах водоснабжения, тепловых сетях и т.д.

Существует множество разновидностей таких источников, при этом наиболее распространенное устройство катодной защиты предусматривает наличие в составе:

- оборудования преобразователя тока;

- провода для подводки к защищаемому объекту;

- анодного заземлителя.

При этом существует разделение станций на инверторные и трансформаторные. Имеют место и другие классификации, но они ориентированы на сегментацию установок или по сферам применения, или же по техническим характеристикам и параметрам входных данных. Базовые принципы работы наиболее ярко иллюстрируют обозначенные два типа катодных станций.

Трансформаторные установки катодной защиты

Сразу следует отметить, что данный вид станций является устаревающим. На его смену как раз и приходят инверторные аналоги, которые имеют как плюсы, так и минусы. Так или иначе, трансформаторные модели применяются даже на новых пунктах обеспечения электрохимической защиты.

В качестве основы таких объектов используется низкочастотный трансформатор на 50 Гц и Для системы управления тиристорами применяются простейшие устройства, среди которых фазоимпульсные регуляторы мощности. Более ответственный подход к решению задач управления предполагает использование контроллеров с широким функционалом.

Современная катодная защита от коррозии трубопроводов с таким оснащением позволяет регулировать параметры выходного тока, показатели напряжения, а также выравнивать защитные потенциалы. Что касается недостатков трансформаторного оборудования, то они сводятся к высокой степени пульсации тока на выходе при низком коэффициенте мощности. Объясняется этот изъян не синусоидой формой тока.

Решить проблему с пульсацией в определенной мере позволяет внедрение в систему низкочастотного дросселя, но его габариты соответствуют размерам самого трансформатора, что не всегда делает возможным такое дополнение.

Инверторная станция катодной защиты

Установки инверторного типа базируются на импульсных высокочастотных преобразователях. Одним из главных преимуществ от использования станций этого типа является высокий КПД, достигающий 95%. Для сравнения, у трансформаторных установок этот показатель в среднем достигает 80%.

Иногда на первый план выходят и другие достоинства. Например, небольшие габариты инверторных станций расширяют возможности для их применения на сложных участках. Есть и финансовые преимущества, которые подтверждает практика применения такого оборудования. Так, инверторная катодная защита от коррозии трубопроводов быстро окупается и требует минимальных вложений в техническое содержание. Впрочем, эти качества отчетливо заметны лишь при сравнении с трансформаторными установками, но уже сегодня появляются более эффективные новые средства обеспечения тока для трубопроводов.

Конструкции катодных станций

![]()

Такое оборудование представлено на рынке в разных корпусах, формах и габаритах. Конечно, распространена и практика индивидуального проектирования таких систем, что позволяет не только получить оптимальную для конкретных нужд конструкцию, но и обеспечить необходимые эксплуатационные параметры.

Строгий расчет характеристик станции позволяет в дальнейшем оптимизировать затраты на ее установку, транспортировку и хранение. К примеру, для небольших объектов вполне подойдет катодная защита от коррозии трубопроводов на инверторной основе массой в 10-15 кг и мощностью 1,2 кВт. Оборудование с такими характеристиками можно обслужить и легковым автомобилем, однако для масштабных проектов могут применяться и более массивные и тяжелые станции, требующие подключения грузовой техники, подъемного крана и бригад монтажников.

Защитный функционал

Особое внимание при разработке катодных станций уделяется защите самого оборудования. Для этого интегрируются системы, позволяющие предохранять станции от короткого замыкания и обрыва нагрузок. В первом случае используются специальные предохранители, позволяющие обрабатывать аварийные режимы работы установок.

Что касается скачков и обрывов напряжения, то станция катодной защиты вряд ли серьезно пострадает от них, но зато может возникнуть опасность поражения током. Например, если в обычном режиме оборудование эксплуатируется небольшим напряжением, то после обрыва скачок в показателях может довести до 120 В.

Другие виды электрохимической защиты

Помимо катодной защиты практикуются и технологии электрического дренажа, а также протекторные методы предотвращения коррозии. Наиболее перспективным направлением считается именно специальная протекция от образования коррозии. В данном случае также к целевому объекту подключаются активные элементы, обеспечивающие преобразование поверхности с катодами посредством тока. Например, труба стальная в составе газопровода может быть защищена цинковыми или алюминиевыми цилиндрами.

Заключение

Способы электрохимической защиты нельзя отнести к новым и, тем более, инновационным. Эффективность применения подобных методик в борьбе с процессами ржавления освоена давно. Однако, широкому распространению этого способа препятствует один серьезный недостаток. Дело в том, что катодная защита от коррозии трубопроводов неизбежно вырабатывает так называемые Они не опасны для целевой конструкции, но могут оказывать негативное воздействие на близкорасположенные объекты. В частности, блуждающий ток способствует развитию той же коррозии на металлической поверхности соседних труб.

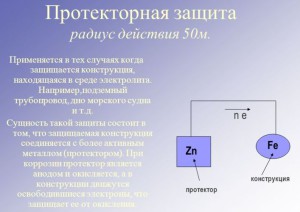

Протекторная защита трубопроводов и других металлических изделий от коррозии представляет собой один из вариантов предохранения разнообразных конструкций от негативных коррозионных явлений.

1 Суть протекторной защиты металлов от коррозии

Данная подразумевает присоединение к предохраняемой металлической поверхности специального протектора – металла с более электроотрицательными характеристиками. При растворении под действием воздуха такой протектор начинает выполнять свою функцию, которая состоит в предохранении основного изделия от разрушения.

По сути, протекторная защита трубопроводов и иных магистралей от коррозии является одним из видов катодной электрохимической методики.

Описываемый способ антикоррозионной обработки оптимален для ситуаций, когда у предприятия нет возможности возвести специальные электрические линии для организации эффективной катодной защиты от либо их строительство признается экономически нецелесообразным. Протектор полностью выполняет свои задачи при условии, что величина переходного сопротивления между средой, окружающей обрабатываемый объект, и этим самым объектом невелика.

Протекторная защита изделий из металла от коррозии является результативной лишь на каком-либо конкретном расстоянии. Для того, чтобы установить данное расстояние, вводится понятие радиуса антикоррозионного действия используемого протектора. Он указывает на наибольшее удаление металла-защитника от предохраняемой конструкции.

Сущность коррозии металлов такова, что менее активный из них при взаимодействии станет присоединять к своим ионам электроны более активного, которые будут производиться активным компонентом системы. В результате происходит сразу два одновременных процесса:

- восстановление менее активного металла (он является катодом);

- окисление менее активного металла-анода, благодаря чему и происходит антикоррозионная защита газопровода, иной магистральной сети, какой-либо металлоконструкции.

Через определенное время действие протектора заканчивается (из-за утраты контакта с предохраняемым металлом либо при полном растворении "защитника"), после чего потребуется выполнить его замену.

2 Антикоррозионная защита при помощи протекторов – особенности методики

Применение протекторной защиты от коррозии трубопроводов и конструкций из металла в кислых средах не имеет смысла, что обусловлено повышенным темпом саморастворения протектора. Она рекомендуется для использования в нейтральных средах, будь то обычный грунт, речная или морская вода.

По отношению к железу более активными являются следующие металлы – магний, хром, кадмий, цинк и некоторые другие. Теоретически именно их следует применять для защиты газопровода либо другой конструкции. Но здесь имеется ряд нюансов, которые обуславливают технологическую нецелесообразность использования чистых металлов в качестве "защитников".

Магний в чистом виде, например, характеризуется повышенной скоростью собственного ржавления, на алюминии очень быстро появляется оксидная толстая пленка, а цинк без каких-либо примесей ввиду своей дендритной крупнозернистой структуры имеет свойство растворяться крайне неравномерно. Чтобы нивелировать все эти негативные явления, в чистые металлы, предназначенные для защиты трубопроводов и металлоконструкций от коррозии, добавляют легирующие компоненты. Другими словами, антикоррозионная защита, например, газопровода, подземного резервуара в большинстве случаев выполняется при помощи различных сплавов.

Часто используются сплавы на основе магния. В них вводят алюминий (от 5 до 7 процентов) и цинк (от 2 до 5 процентов), а также незначительные количества (буквально сотые либо десятые доли) никеля, свинца, меди. Защита от коррозии магниевыми сплавами применяется тогда, когда конструкция из металла (элементы трубопроводов, газопровода и так далее) функционирует в средах с показателем рН не более 10,5 (обычный грунт, водоемы с пресной или слабосоленой водой).

Такое ограничение связано с тем, что магний сначала очень быстро растворяется, а затем на его поверхности формируются соединения, характеризуемые затрудненным растворением. Стоит сказать отдельно об опасности использования магниевых композиций для защиты от коррозии – они могут стать причиной растрескивания изделий из металла, а также их охрупчивания (водородного).

Для металлоконструкций, установленных в соленой воде, газопровода, проложенного по морскому дну, рекомендуется использование протекторов на базе цинка, которые содержат:

- кадмий (от 0,025 до 0,15 %);

- алюминий (не более 0,5 %);

- медь, свинец, железо (от 0,001 до 0,005 % в сумме).

Протекторная защита трубопроводов в морской воде цинковыми составами будет гарантированно эффективной и длительной. Если же такие протекторы применять в грунте или пресных водоемах, они практически мгновенно покрываются гидроксидами и оксидами, что сводит на нет все антикоррозионные мероприятия.

А вот в соленой проточной воде, на прибрежном морском шельфе обычно эксплуатируются алюминиевые защитники от коррозии. В них содержится таллий, кадмий, кремний, индий (суммарно до 0,02 %), магний (не более 5 %) и цинк (не более 8 %). Данный состав не дает возможности появляться на алюминии окислам. Протекторная защита из алюминиевых составов используется в тех же условиях, что и из магниевых.

Цинковые протекторы обычно применяются для антикоррозионной защиты тех металлоконструкций, для которых должна быть обеспечена максимальная пожарная и взрывобезопасность (в частности, разнообразных трубопроводов для транспортировки потенциально горючих материалов, например, газопровода). Также цинковые защитные композиции не создают при анодном растворении загрязняющих соединений. За счет этого им практически нет замены, когда речь идет о защите от коррозии трубопроводов, по которым перемещают нефть, а также нефтеналивных и грузовых судов и танкеров.

3 Совместное применение лакокрасочных составов и протекторов

Нередко защита нефте- либо газопровода, той или иной конструкции из металла от коррозионных проявлений выполняется комбинацией протекторной и лакокрасочной защиты. Последняя по своей сути причисляется к пассивному методу предохранения от коррозии. По-настоящему высоких результатов она не обеспечивает, но зато позволяет в сочетании с протектором:

- нивелировать возможные изъяны покрытия трубопроводов и металлических конструкций, которые возникают по естественным причинам (отслаивание металла, его вспучивание, набухание, появление трещин и так далее), а также при их использовании (нет такого газопровода или танкера, покрытие которого в процессе эксплуатации не претерпевает определенных изменений);

- снизить (иногда весьма существенно) расход достаточно дорогостоящих протекторных материалов, повысив при этом их эксплуатационный срок;

- обеспечить распределение по металлической поверхности трубопроводов защитного тока максимально однородно (равномерно).

Добавим, что лакокрасочные слои во многих случаях довольно-таки сложно нанести на некоторые участки уже функционирующего резервуара, газопровода или водного судна. Тогда лучше, конечно же, не усложнять процесс и применять исключительно протекторы.

Защитить кузов своего авто от коррозии или по крайней мере уменьшить ее интенсивность – желание каждого автовладельца. И мы в этом плане не исключение. Несмотря на то, что наши кузова пластиковые и не подвержены коррозии, много скрытых металлических элементов кузова все же ржавеют не смотря на цинковое покрытие. И чем старше становятся наши автомобили, тем меньше остается цинка и тем больше это явление проявляется. Особенно коррозии подвержены скрытые полости лонжеронов, колесные арки, подрамник и днище автомобиля. Способов защиты от ржавчины не так уж и много – это механические, химические и электрохимические. В простейшем случае: увидел ржавчину – зачисти, загрунтуй и покрась. Однако такой способ хоть и дает результат, но не является удобным и эффективным. Обрабатывать все подряд преобразователями ржавчины (как правило на основе ортофосфорной кислоты) – тоже не выход, так как все равно нужно очищать ржавые поверхности хотя бы от рыхлой ржавчины, а затем наносить преобразователь и следом защитное покрытие. А как обработать скрытые полости лонжеронов, узкие щели? Есть еще один способ – электрохимический или катодная защита. Он основан на всем известных со школьного курса принципах и уже давно применяется в судостроении, при прокладке трубопроводов да и в других отраслях.

Странно, что применение этого способа не распространено в автомобилестроении. Наверное это не выгодно самим производителям – автомобильный парк должен обновляться. Сложного в этом ничего нет несмотря на страшное для непосвященного названия. И вот чтобы убедиться в этом полез в интернет. Нашлось много рекламы по продаже и установке уже готовых устройств.

Странно, что применение этого способа не распространено в автомобилестроении. Наверное это не выгодно самим производителям – автомобильный парк должен обновляться. Сложного в этом ничего нет несмотря на страшное для непосвященного названия. И вот чтобы убедиться в этом полез в интернет. Нашлось много рекламы по продаже и установке уже готовых устройств.

Естественно, что производители скрывают конструкцию таких устройств, однако на то и интернет. Все устройства работают по одному принципу – создание разности потенциалов между железом кузова и дополнительными электродами. Различие лишь в применении внешних источников питания или отсутствии оных. Конечно и различные схемы контроля состояния данных устройств, увеличивающие стоимость таких устройств на порядок и выше, но без которых вполне можно обойтись. Рассмотрим несколько вариантов из найденных во всемирной паутине (сохраню по возможности стиль авторов):

Андрей Космос и его сайт http://www.womanbusiness.ru. Описываемое устройство легко может сделать каждый автолюбитель из недефицитных деталей. Это устройство аналогично тем изделиям (антикорам), которые в настоящее время имеются в продаже, однако стоимость его в несколько раз ниже.

Основное отличие предлагаемого устройства от промышленных состоит в том, что с целью упрощения в нем отсутствуют элементы, сигнализирующие о работоспособности устройства. Однако высокая надежность устройства и соблюдение простейших условий эксплуатации делают эти элементы излишними.

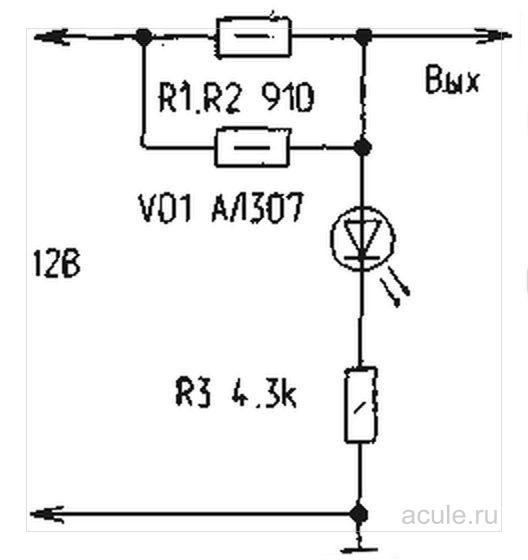

Электрическая схема простейшего устройства приведена на рис. 3.

Устройство содержит простейший делитель напряжения, выполненный на двух резисторах сопротивлением R1 и R2 соответственно. Верхний по схеме вывод резистора R1 соединен с положительным выводом аккумулятора, нижний по схеме вывод резистора R2 соединен с отрицательным выводом. При таком соединении резисторов в точке Б относительно метала кузова автомобиля будет положительный потенциал V1, который определяется из выражения:

Устройство содержит простейший делитель напряжения, выполненный на двух резисторах сопротивлением R1 и R2 соответственно. Верхний по схеме вывод резистора R1 соединен с положительным выводом аккумулятора, нижний по схеме вывод резистора R2 соединен с отрицательным выводом. При таком соединении резисторов в точке Б относительно метала кузова автомобиля будет положительный потенциал V1, который определяется из выражения:

U = Е * R2/(R1 + R2);

где Е - напряжение аккумулятора (в нашем случае примем 12 В).

Потенциал U должен быть равен защитному потенциалу, при котором прекращается процесс коррозии. При последовательном соединении резисторов через них течет ток, равный I = E/(R1 + R2)

Сила тока (0.1-100 мА) выбирается из условия, что при обычной влажности один анод надежно защищает примерно 4-10 дм2 площади. R2 = V/I; R1 = (E/I) – R2

Если по каким-либо причинам необходимо изменить значения защитного потенциала или силу тока, соответствующие значения сопротивлений резисторов могут быть определены из приведенных соотношений. К точке 1 делителя необходимо припаять длинные провода (в изоляции), к другим концам которых припаять стальные пластины-аноды.

Каждый анод представляет собой пластину из низкоуглеродистой стали прямоугольной формы размерами примерно 2х2 см. Для защиты можно использовать и внешние аноды, о чем будет сказано далее. Предлагаемое устройство превращает корпус автомобиля в катод, который в процессе эксплуатации будет восстанавливаться за счет окисления анодов. Конструкция устройства - произвольная.

В простейшем случае делитель можно расположить на небольшой изоляционной пластине (гетинакс, пластмасса), верхний вывод резистора R1 и нижний резистора R3 закрепить на этой пластине с помощью винтов, а остальные выводы припаять к металлической пластине, к которой провода от анодов могут также закрепляться с помощью винтов (рис. 4). Все устройство необходимо поместить в какую-либо изоляционную коробочку или залить эпоксидной смолой. Устройство удобно разместить в моторном отсеке автомобиля вблизи аккумулятора. Противокоррозионные устройства, поступающие в продажу, имеют определенные средства контроля - светодиоды, сигнализирующие о включении устройства и о пропадании потенциала в точке К. Подобное контрольное устройство (например, триггер Шмидта) можно добавить и предлагаемое устройство.

Все устройство необходимо поместить в какую-либо изоляционную коробочку или залить эпоксидной смолой. Устройство удобно разместить в моторном отсеке автомобиля вблизи аккумулятора. Противокоррозионные устройства, поступающие в продажу, имеют определенные средства контроля - светодиоды, сигнализирующие о включении устройства и о пропадании потенциала в точке К. Подобное контрольное устройство (например, триггер Шмидта) можно добавить и предлагаемое устройство.

Однако проще 1 раз в месяц замерить потенциал на выходе устройства в точке Б и убедиться в его работоспособности, тем более что визуальный контроль все равно необходим. Кроме того, введение контрольных элементов увеличивает потребляемую силу тока с 1 до 10 мА, ограничивает тот период времени, в течение которого можно не подзаряжать аккумулятор. Это время можно оценить по следующей методике.

Из руководства по эксплуатации автомобиля, да и из собственной практики автомобилист знает, что устойчивый пуск двигателя с помощью стартера возможен, если емкость аккумулятора составляет не менее 60% номинальной. Если использовать готовое устройство с током потребления 5 мА, то время, в течение которого аккумулятор можно не подзаряжать (Т) составляет 40 дней. С учетом саморазряда аккумулятора это время будет еще меньше. Предлагаемое же устройство фактически не разряжает аккумулятор (время Т при его использовании может составлять более года), что особенно важно при длительном хранении автомобиля.

Многим автолюбителям известно, что достаточно появиться небольшой царапине – и ржавчина начинает прямо-таки поглощать автомобиль. Какие только хитрости ни придумывают автомобилисты – различные покрытия, мастики, антикоры… Да вот беда: чтобы обработать с должным качеством все наиболее поражаемые места, приходится порой разбирать весь автомобиль. Поэтому вполне понятно желание автомобилистов приобрести чудо-прибор: один раз потратился и навсегда защитил кузов от ржавчины.

Метод катодной защиты от коррозии уже давно применяется на самых разнообразных объектах. Например на кораблях устанавливают специальные протекторы, которые, растворяясь в морской вода, обеспечивают защиту корпуса судна. Подземные трубопроводы перед укладкой обрабатывают антикоррозийными составами и обматывают специальной лентой. На определенном расстоянии от трубопровода закапывают анод (электрод) – металлическую болванку, к которой подключают “плюс” источника постоянного тока, а к самой трубе – “минус”. Благодаря разности потенциалов между электродом и защищаемым металлом в цепи образующегося электролита (влага, соль и т.п.) проходит ток. На аноде происходит освобождение электронов – реакция окисления, и саморастворение катода прекращается .

При катодной поляризации металлу нужно сообщить такой отрицательный потенциал, при котором его окисление становится термодинамически маловероятным. Для железа и его сплавов полная защита от коррозии достигается при потенциале 0,1…0,2 В. Дальнейший сдвиг потенциала мало влияет на степень защиты. Плотность защитного тока должна быть в пределах 10…30 мА/м2.

Кроме того, со временем на металле за счет концентрационной поляризации по кислороду наблюдается дополнительное смещение потенциала в отрицательную сторону, что позволяет периодически выключать устройство (при ремонте автомобиля, зарядке аккумулятора и т.п.).

Устройство защиты от коррозии состоит из электронного блока и защитных электродов. На корпусе электронного блока размещают световую индикацию работы устройства. Устройство позволяет поддерживать значение потенциала влажных участков поверхности кузова на уровне, необходимом для полной остановки и прекращения коррозийных процессов за счет разрушения защитных электродов.

Устройство защиты от коррозии состоит из электронного блока и защитных электродов. На корпусе электронного блока размещают световую индикацию работы устройства. Устройство позволяет поддерживать значение потенциала влажных участков поверхности кузова на уровне, необходимом для полной остановки и прекращения коррозийных процессов за счет разрушения защитных электродов.

В качестве защитных электродов (анодов) могут использоваться как разрушающиеся материалы (нержавеющая сталь, алюминий), требующие замены через 4…5 лет, так и неразрушающиеся. В качестве неразрушающихся электродов можно применять карбоксил, магнетит, графит или платину. Защитные электроды выполняются в виде прямоугольных либо круглых пластин площадью 4…9 см2.

На рисунке приведена схема простого антикоррозийного устройства, которое может успешно справляться с явлениями коррозии. Конечно, в простейшем виде устройство катодной защиты может состоять из защитных электродов и проводов, подключаемых непосредственно на “плюсовую” клемму аккумулятора. Однако здесь трудно контролировать возможное короткое замыкание электродов с кузовом автомобиля и его работу в целом. Для этого в устройстве в цепь делителя напряжения Rl, R2, R3 включен светодиод VD1, который в рабочем режиме светится ровным светом, потребляя незначительный ток от аккумулятора (около 2 мА).

Если вдруг один из защитных электродов замыкается на кузов автомобиля, светодиод VD1 прекращает светиться. В этом случае необходимо найти и устранить замыкание. При повышенной влажности кузова светодиод VD1 может в небольших пределах изменять свое свечение, что указывает на работу катодной защиты. Кроме того, данное устройство имеет высокую надежность, поскольку дает при коротком замыкании выхода с кузовом ток перегрузки не более 25…30мА.

При установке и монтаже устройства следует помнить, что:

— один защитный электрод защищает площадь с радиусом около 0,25…0,35 м;

— защитные электроды устанавливаются только на места, защищенные лакокрасочным покрытием;

— использовать можно только эпоксидный клей или шпатлевку на его основе;

— наружную сторону защитных электродов (где нет пайки) нельзя покрывать мастикой, краской, клеем или другим электроизоляционным покрытием.

Электронный блок устанавливается в любом месте автомобиля и присоединяется к общей схеме электрооборудования автомобиля. При этом необходимо, чтобы электронный блок оставался включенным даже при отключенном общем электрооборудовании автомобиля.

В целом устройство потребляет не больше чем часы автомобиля и гарантирует длительную эффективную работу даже при сильно разряженном аккумуляторе.

И еще один вариант – тот же принцип, но без применения источников питания (сайт здесь). Он основан на применении металлов с различной электроотрицательностью (см. таблицу Менделеева). Как правило в этом случае используется для разрушаемых электродов наиболее доступный металл – цинк. Хотя можно подобрать и другой:

Катодная защита кузова от коррозии

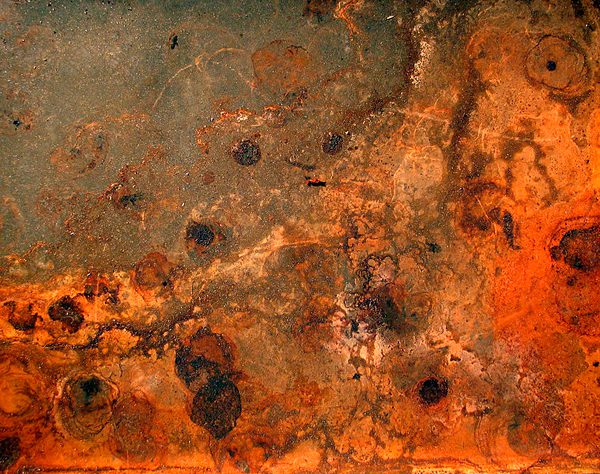

Ржавчина – враг номер один почти любого металла. «Рыжая чума», с завидным упорством и постоянством превращающая сотни тонн сверкающей высокосортной, легированной стали в груды коричневого порошка. Болезнь, для которой не существует преград… Но существуют лекарства и от нее: гальванические покрытия, лаки и краски, битумы и мастики - все они в принципе должны защитить металл. Но на деле все не так просто.

Очень остро проблема защиты от коррозии стоит, к примеру, перед автомобилистами. Общеизвестно, что если не принимать определенных мер, то кузов автомобиля в течение четырех-пяти лет может превратиться буквально в ржавое решето. Зачастую не помогают ни лакокрасочные покрытия, ни мастики, поскольку кузов имеет немало закрытых полостей, пазух, карманов, коробов, в которых дорожная грязь и сырость, замешанные на поваренной соли, создают великолепные условия для электрохимической коррозии. А при современной толщине автомобильного стального листа это приводит к весьма быстрому его выходу из строя.

Но от коррозии можно не только защищаться броней из лака или хрома, ее можно и обмануть, подсунув в виде приманки такой лакомый кусочек, как металл с более высоким электродным потенциалом.

Электродный потенциал? А какое он, собственно, имеет отношение к коррозии металлов? Оказывается, самое непосредственное.

Если опустить в сосуд с электролитом два электрически связанных между собой металлических электрода, то один из них начнет растворяться, другой же останется в неприкосновенности. Так вот, оказывается, растворяется металл, электродный потенциал которого выше. Это свойство гальванической пары и дало возможность использовать эффект сохранения катода для предохранения от электрохимической коррозии кузова автомобиля.

Судостроители давно уже используют этот принцип предохранения внутренней части трюма от коррозии – они размещают внутри корпуса специальные металлические аноды (из металла с более высоким электродным потенциалом, чем у металла корпуса). Этот способ недавно взяли на вооружение и автомобилисты.

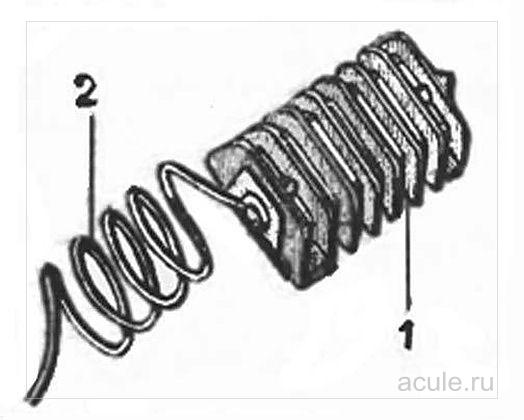

Для анодной защиты применяют оребренные (для увеличения поверхности) куски цинка С помощью вделанных в них постоянных магнитов они прикрепляются в наиболее труднодоступных и загрязняемых местах кузова. Электрическая связь осуществляется многожильным проводом: с помощью винтов цинковый анод подсоединяется к кузову.

На его ребрах собирается дорожная грязь, влага, поваренная соль и комплект «цинк - сталь» начинает работать так, как работает всем известный гальванический элемент. При работе такой «батареи» происходит растворение цинкового анода, катод в данном случае не расходуется.

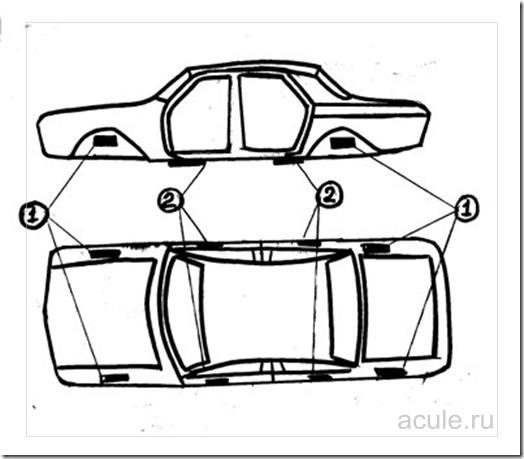

Рис. 1. Комплект для анодной защиты кузова автомобиля:

Рис. 1. Комплект для анодной защиты кузова автомобиля:

1 – оребренный цинковый электрод, 2 – соединительный провод.

Процесс коррозии напоминает работу гальванического элемента, поскольку сталь представляет собой, в основном, сплав железа и углерода, то есть веществ с различными электродными потенциалами. При попадании на поверхность такого сплава электролита между молекулами железа и углерода начинает идти электрохимическая реакция, сопровождающаяся растворением анода (железа) и переходом его в гидраты, а затем и в окислы.

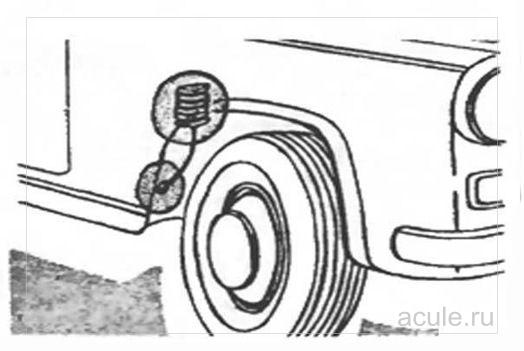

Рис. 2. Установка электрода в колесной нише.

Рис. 2. Установка электрода в колесной нише.

Присутствие же электрически связанного с основным металлом цинкового электрода в корне меняет картину. По отношению, как к железу, так и к углероду цинк представляет собой металл с более высоким электродным потенциалом, то есть выступает в роли анода. Поэтому при наличии электропроводной среды, которая практически всегда присутствует на поверхностях автомобильного кузова, электрохимическая реакция идет с растворением анода (цинка), при сохранении катода, то есть металла кузова.

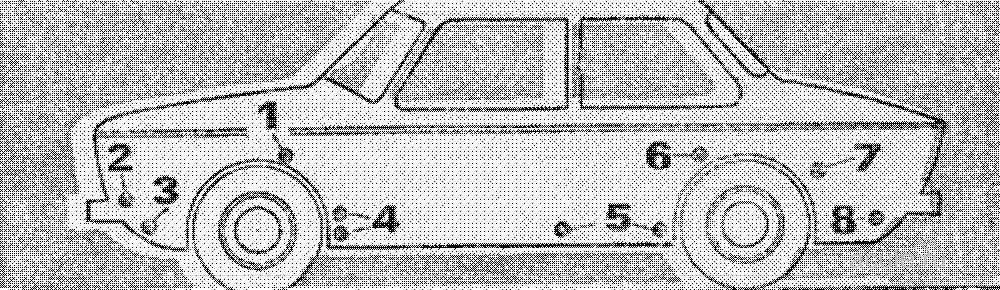

Рис. 3. Установка электродов в этих точках наиболее эффективна:

1 – коробчатые усилители брызговиков, 2 – места крепления корпусов фар и подфарников, 3 – нижняя часть передней панели, 4 – полости за щитками-усилителями передних крыльев, 5 – внутренние поверхности дверей, 6, 7 – передняя нижняя часть заднего крыла и арка колеса по стыку с крылом, 8 – фартук задней панели.

1 – коробчатые усилители брызговиков, 2 – места крепления корпусов фар и подфарников, 3 – нижняя часть передней панели, 4 – полости за щитками-усилителями передних крыльев, 5 – внутренние поверхности дверей, 6, 7 – передняя нижняя часть заднего крыла и арка колеса по стыку с крылом, 8 – фартук задней панели.

Как показали эксперименты, цинкового электрода величиной со спичечную коробку хватает на 3-5 лет.

Обманите «рыжую чуму». Подсуньте ей приманку - кусочек металла с электродным потенциалом выше, чем у стали. Коррозия охотно вцепится в него, забыв про кузов вашего автомобиля как минимум на три год.

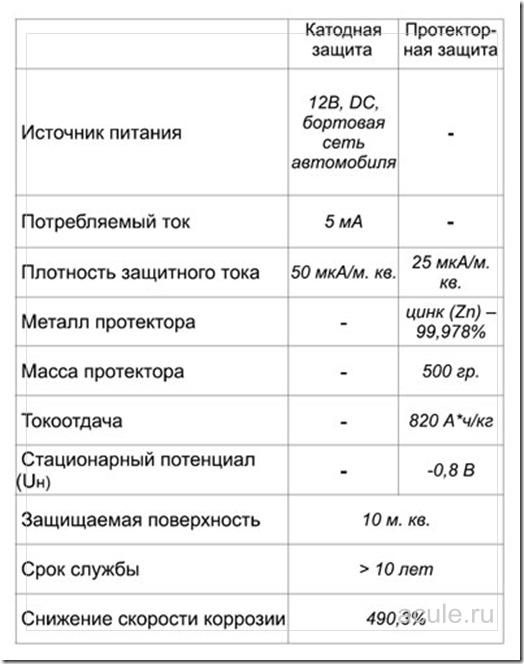

И еще один вариант, выпускающийся промышленно и использующий возможности предыдущих (сайт здесь и здесь):

Катодная защита. Сдвиг потенциала металла осуществлен с помощью внешнего источника постоянного тока или соединением с другим металлом, более электроотрицательным по своему электродному потенциалу (протекторный анод). При этом поверхность защищаемого образца (детали конструкции) становится эквипотенциальной и на всех её участках протекают только катодные процессы, а анодные, обусловливающие коррозию, перенесены на вспомогательные электроды. Если, однако, сдвиг потенциала в отрицательную сторону превысит определённое значение, возможна так называемая перезащита, связанная с выделением водорода, изменением состава приэлектродного слоя и другиии явлениями, что может привести к ускорению коррозии. Катодную защиту, как правило, совмещают с нанесением защитных покрытий; необходимо учитывать возможность отслаивания покрытия.

Катодная защита. Сдвиг потенциала металла осуществлен с помощью внешнего источника постоянного тока или соединением с другим металлом, более электроотрицательным по своему электродному потенциалу (протекторный анод). При этом поверхность защищаемого образца (детали конструкции) становится эквипотенциальной и на всех её участках протекают только катодные процессы, а анодные, обусловливающие коррозию, перенесены на вспомогательные электроды. Если, однако, сдвиг потенциала в отрицательную сторону превысит определённое значение, возможна так называемая перезащита, связанная с выделением водорода, изменением состава приэлектродного слоя и другиии явлениями, что может привести к ускорению коррозии. Катодную защиту, как правило, совмещают с нанесением защитных покрытий; необходимо учитывать возможность отслаивания покрытия.

Итак… КАК «ОНО» РАБОТАЕТ???

Ответ по-УМНОМУ?

В основу работы устройства катодно-протекторной защиты кузова автомобиля от коррозии положен принцип катодной поляризации металла кузова и создания гальванической пары между кузовом автомобиля и дополнительным электродом. При катодной поляризации устройство сообщает железу такой отрицательный потенциал, при котором его окисление становится термодинамически маловероятным. Кроме этого, со временем на металле за счет концентрационной поляризации по кислороду наблюдается дополнительное смещение потенциала в отрицательную сторону.

Ответ по-ПРОСТОМУ?

Катодно-протекторная защита работает так же, как «оцинкованный кузов». Фактически она является его полным аналогом. Только дополнительно предохраняет от появления ржавчины труднодоступные и недоступные места. Например: днище автомобиля со стороны салона, внутренние части передних и задних крыльев, передние и задние пороги, пол в салоне под ногами водителя и пассажиров, внутреннюю поверхность крышки багажника и капота двигателя, задние стенки багажного отделения, потолка салона, внутреннюю поверхность дверей, а так же поврежденные в результате аварии части кузова, провода, контакты, болты и шурупы, гайки, тормозные колодки, диски и т.д. Кроме этого, катодно-протекторная защита частично восстанавливает пораженные ржавчиной участки кузова автомобиля.

ПРЕИМУЩЕСТВА УСТРОЙСТВА КАТОДНО-ПРОТЕКТОРНОЙ ЗАЩИТЫ

Энергопотребление на уровне саморазряда аккамуляторной батареи (АБ не разряжается более года без подзарядки);

Отсутствие соединительных элементов между протекторами и электронным блоком;

Простой монтаж;

Подтвержденная временем эффективность (первая установка была произведена на автомобиле в 2004 году);

Использование в качестве протекторов пластин электролитического цинка;

Расчет массы и количества протекторов по оригинальной методике;

Одновременное использование электронного блока и цинковых протекторов для усиления эффективности;

Долговечность (для легкового автомобиля более 10 лет);

Износостойкость;

Отсутствие эксплуатационных расходов;

Увеличение антикоррозийного ресурса для всего автомобиля в целом (а не локальные воздействия);

Низкая стоимость.

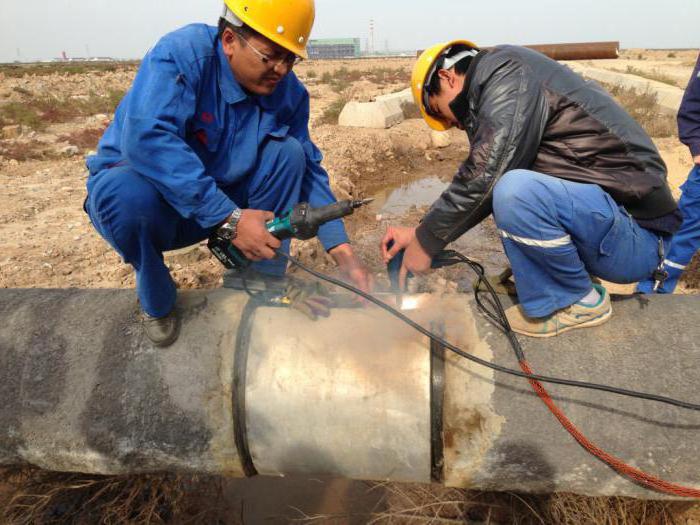

Установка цинковых протекторов:

Установка цинковых протекторов:

Протекторы закрепляются на кузове автомобиля с помощью болтового соединения в местах, наиболее подходящих для плотного прилегания прямоугольной пластины к поверхности кузова. При этом место контакта должно быть зачищено до металла. Гальваническая пара материалов днища и пластин создает ток, который переносит атомы цинка с пластин на кузов автомобиля. Один раз в два года необходимо выправлять напильником (или наждачной бумагой) образовавшиеся неровности на поверхности каждой пластины.

Возможные варианты крепления цинковых пластин:

Возможные варианты крепления цинковых пластин:

Внутренние части крыльев автомобиля.

Места на днище автомобиля под передними из задними порогами.

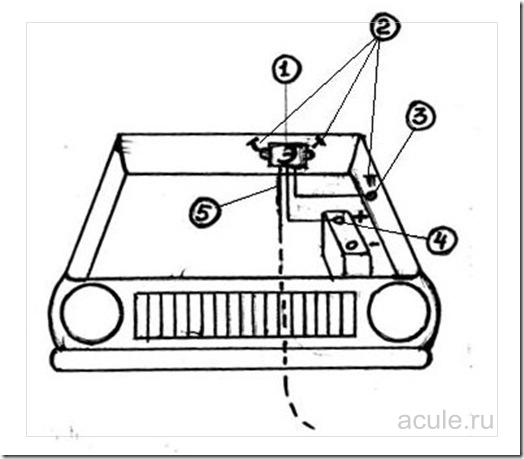

Установка электронного блока:

Электронный блок (1) устанавливается в подкапотном пространстве автомобиля, на любую жесткую поверхность с помощью саморезов (2), таким образом, чтобы была возможность спуска гибкого монтажного провода (5).

Электронный блок (1) устанавливается в подкапотном пространстве автомобиля, на любую жесткую поверхность с помощью саморезов (2), таким образом, чтобы была возможность спуска гибкого монтажного провода (5).

Желтый монтажный провод (минус (-), МАССА) крепится к корпусу автомобиля с помощью самореза (3), место контакта должно быть зачищено до металла.

Красный монтажный провод крепится на плюс (4) аккумулятора (+12 В через предохранитель 0,5 А –установлен на проводе!)

Гибкий монтажный провод (5) (спуск на анод) опускается до контакта с землей.

И вот фото еще одного варианта, но на этот раз с защитными электродами подключающимися к блоку с помощью проводов.

Описывать подробно не стану – все варианты, как видите сами, работают по одному и тому же принципу. Какой выбрать для себя – решайте сами. Если таким способом можно продлить срок службы кузовов, то есть смысл внедрить его и на наших автомобилях.

Описывать подробно не стану – все варианты, как видите сами, работают по одному и тому же принципу. Какой выбрать для себя – решайте сами. Если таким способом можно продлить срок службы кузовов, то есть смысл внедрить его и на наших автомобилях.

Среди всех существующих видов разрушения металлов наиболее часто встречается электрохимическая коррозия, которая возникает в результате его взаимодействия с электролитически проводящей средой. Основная причина данного явления – это термодинамическая неустойчивость металлов в средах, которые их окружают.

Этому виду коррозии подвержены многие объекты и конструкции:

- газовые и водные трубопроводы;

- элементы транспортных средств;

- другие конструкции, изготовленные из металла.

Коррозийные процессы, то есть, ржавчина, могут возникать в атмосфере, в грунте, и даже в соленой воде. Очистка металлоконструкций от проявлений электрохимической коррозии является сложным и длительным процессом, поэтому проще предотвратить ее возникновение.

Основные разновидности

При коррозии в электролитах происходит преобразование химической энергии в электрическую. В связи с этим ее называют электрохимической. Принято различать следующие виды электрохимической коррозии.

Межкристаллитная

Под межкристаллитной коррозией подразумевается такое опасное явление, при котором происходит разрушение границ зерна никеля, алюминия и других металлов избирательным образом. Как следствие, прочностные и пластичные свойства материала утрачиваются. Главная опасность этой разновидности коррозии в том, что далеко не всегда она заметна визуально.

Питтинговая

Питтинговая электрохимическая коррозия представляет собой точечное поражение отдельных участков поверхности меди и других металлов. В зависимости от характера поражения, различают закрытый, открытый, а также поверхностный питтинг. Размеры пораженных участков могут варьироваться от 0,1 мм до 1,5 мм.

Щелевая

Щелевой электрохимической коррозией принято называть усиленный процесс разрушения металлических конструкций в местах расположения щелей, зазоров и трещин. Протекание щелевой коррозии может происходить в воздушной атмосфере, газовых смесях, а также морской воде. Данный вид разрушения характерен для газопроводов, днищ морских судов и многих других объектов.

Распространено протекание коррозии в условиях небольшого количества окислителя из-за затрудненного подхода к стенкам щели. Это приводит к накоплению коррозийных продуктов внутри зазоров. Электролит, содержащийся во внутреннем пространстве зазора, может изменяться под воздействием гидролиза продуктов коррозии.

С целью защиты металлов от щелевой коррозии принято применять несколько методов:

- уплотнение зазоров и щелей;

- электрохимическая защита;

- процесс ингибирования.

В качестве профилактических методов следует использовать только те материалы, которые в наименьшей степени подвержены возникновению ржавчины, а также изначально грамотно и рационально конструировать газопроводы и другие важные объекты.

Грамотная профилактика во многих случаях представляет собой более простой процесс, чем последующая очистка металлоконструкций от въевшейся ржавчины.

Как проявляется коррозия разных видов

В качестве примера протекания коррозийного процесса можно привести разрушение различных приборов, компонентов автомобилей, а также любых конструкций, произведенных из металла и расположенных:

- в атмосферном воздухе;

- в водах – моря, реки, содержащиеся в почве и под слоями грунта;

- в технических средах и т.д.

В процессе ржавления металл становится многоэлектронным гальваническим элементом. Так, например, если в электролитической среде происходит контакт меди и железа, медь является катодом, а железо – анодом. Отдавая электроны меди, железо в виде ионов попадает в раствор. Ионы водорода начинают двигаться по направлению к меди и там разряжаются. Становясь все более и более отрицательным, катод вскоре приравнивается к потенциалу анода, в результате чего коррозийный процесс начинает замедляться.

Разные виды коррозии проявляются по-разному. Более интенсивно электрохимическая коррозия проявляется в тех случаях, когда в катоде присутствуют вкрапления металла с меньшей активностью по сравнению с корродирующим – на них ржавчина появляется быстрее и является довольно выразительной.

Протекание атмосферной коррозии происходит в условиях влажного воздуха и обычной температуры. В данном случае на поверхности металла образуется пленочка из влаги с растворенным кислородом. Процесс разрушения металла становится интенсивнее по мере увеличения влажности воздуха и содержания газообразных оксидов углерода и серы при условии наличия:

- трещин;

- шероховатостей;

- других факторов, провоцирующих облегчения процесса конденсации.

Почвенная коррозия в наибольшей степени поражает разнообразные подземные сооружения, газопроводы, кабели и другие конструкции. Разрушение меди и других металлов происходит по причине их тесного соприкосновения с почвенной влагой, в составе которой также присутствует растворенный кислород. Разрушение трубопроводов может произойти уже спустя полгода с момента их строительства в том случае, если для почвы, в которой они установлены, характерна повышенная кислотность.

Под воздействием блуждающих токов, исходящих от посторонних объектов, возникает электрическая коррозия. Ее главными источниками являются электрические железные дороги, линии электропередач, а также специальные установки, функционирующие на постоянном электротоке. В большей степени данный вид коррозии провоцирует разрушение:

- газопроводов;

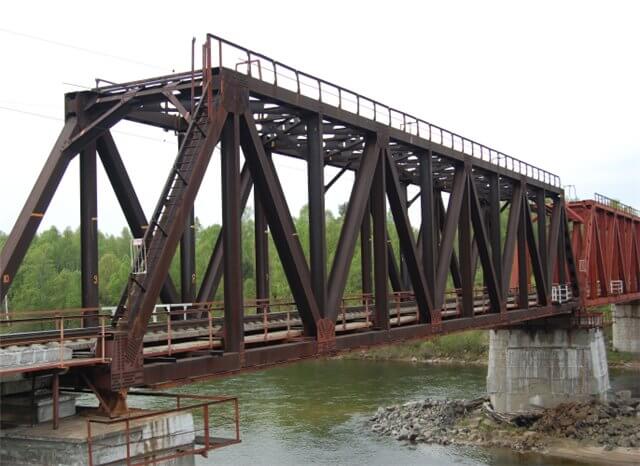

- всевозможных сооружений (мосты, ангары);

- электрокабелей;

- нефтепроводов.

Действие тока провоцирует возникновение участков входа и выхода электронов – то есть, катодов и анодов. Наиболее интенсивным разрушительный процесс является именно на участках с анодами, поэтому на них ржавчина более заметна.

Коррозия отдельных компонентов газопроводов и водяных трубопроводов может быть вызвана тем, что процесс их инсталляции является смешанным, то есть, происходит с использованием различных материалов. Наиболее частыми примерами является точечная коррозия, возникающая в элементах из меди, а также коррозия биметаллов.

При смешанной установке железных элементов со сплавами меди и цинка, процесс коррозии отличается меньшей степенью критичности, чем при медном литье, то есть со сплавами меди, цинка и олова. Предотвратить коррозию трубопроводов можно, используя специальные методы.

Способы защиты от ржавления

Для борьбы с коварной ржавчиной применяются различные методы. Рассмотрим те из них, который являются наиболее эффективными.

Способ №1

Один из самых популярных методов – это электрохимическая защита чугуна, стали, титана, меди и других металлов. На чем же она основывается?

Электрохимическая обработка металлов представляет собой особый способ, направленный на изменение формы, размеров и шероховатости поверхности путем анодного растворения в электролите под воздействием электротока.

Чтобы обеспечить надежную защиту от ржавчины, необходимо еще перед началом эксплуатации металлических изделий обрабатывать их особым средствами, которые в своем составе содержат различные компоненты органического и неорганического происхождения. Данный метод позволяет предотвратить появление ржавчины на определенное время, однако позже придется обновлять покрытие.

Электрозащита представляет собой процесс, при котором металлическая конструкция подключается к внешнему источнику постоянного электрического тока. В результате этого на ее поверхности формируется поляризация электродов катодного типа, и все анодные области начинают преобразовываться в катодные.

Электрохимическая обработка металлов может происходить с участием анода или катода. В некоторых случаях происходит попеременная обработка металлического изделия обоими электродами.

Катодная защита от коррозии необходима в тех ситуациях, когда у металла, подлежащего защите, не наблюдается предрасположенность к пассивации. К металлическому изделию подключается источник внешнего тока – специальная станция катодной защиты. Данный метод подходит для защиты газопроводов, а также трубопроводов водоснабжения и отопления. Однако есть у этого метода определенные недостатки в виде растрескивания и разрушения защитных покрытий – это происходит в случаях значительного смещения потенциала объекта в отрицательную сторону.

Способ №2

Электроискровая обработка металлов может осуществляться при помощи установок различных типов – бесконтактной, контактной, а также анодно-механической.

Способ №3

Для надежной защиты газопроводов и других трубопроводов от ржавчины часто применяется такой метод, как электродуговое напыление. Преимущества данного способа очевидны:

- значительная толщина защитного слоя;

- высокий уровень производительности и надежности;

- применение относительно недорогого оборудования;

- несложный технологический процесс;

- возможность применения автоматизированных линий;

- невысокие энергетические затраты.

Среди недостатков данного метода – невысокая эффективность при обработке конструкций в коррозийных средах, а также недостаточная прочность сцепления со стальной основой в некоторых случаях. В любых других ситуациях такая электрозащита очень эффективна.

Способ №4

Для защиты разнообразных металлических конструкций – газопроводов, мостовых сооружений, всевозможных трубопроводов – требуется эффективная антикоррозийная обработка.

Данная процедура осуществляется в несколько этапов:

- тщательное удаление жировых отложений и масел с применением эффективных растворителей;

- очистка обрабатываемой поверхности от солей, растворимых в воде, – выполняется при помощи профессиональных аппаратов высокого давления;

- удаление имеющихся конструкционных погрешностей, выравнивание кромок – это необходимо для предотвращения сколов наносимого лакокрасочного покрытия;

- тщательная очистка поверхности при помощи пескоструйного аппарата – это делается не только для удаления ржавчины, но и для придания нужной степени шероховатости;

- нанесение противокоррозийного материала и дополнительного защитного слоя.

Правильная предварительная обработка газопроводов и всевозможных металлоконструкций обеспечит им надежную защиту от электрохимической коррозии в процессе эксплуатации.

Предохранение металла от коррозии путем наложения внешнего постоянного электрического тока, при котором радикально меняется электродный потенциал материала и изменяется скорость его коррозии, называется электрохимической защитой. Она надежно оберегает поверхности от коррозии, предотвращая разрушение подземных резервуаров, трубопроводов, днищ судов, газгольдеров, гидротехнических сооружений, газопроводов и т. п. Используется такой метод в тех случаях, когда коррозийный потенциал находится в зоне интенсивного распада или при пассивации, то есть когда происходит активное разрушение металлоконструкций.

Принцип действия электрохимической защиты

К металлической конструкции извне подключается источник постоянного электрического тока. На поверхности изделия электрический ток формирует катодную поляризацию электродов, в результате чего совершается обмен, и анодные участки трансформируются в катодные. Вследствие этого, под воздействием коррозионной среды происходит разрушение анода, а не исходного материала. Такого рода защита подразделяется на катодную и анодную, зависит это от того в какую сторону (отрицательную или положительную) сдвигается потенциал металла.

Катодная защита от коррозии

Пример: (+0,8)Au/Fe(-0,44)

![]()

Для повышения устойчивости металлических деталей при соприкосновении с какой-либо агрессивной средой или при эксплуатации с воздействием морской воды или почвы, применяется катодная защита от коррозии. При этом катодная поляризация сохраняемого металла достигается формированием микрогальванической пары с другим металлом (алюминий, цинк, магний), понижением скорости катодного процесса (деаэрация электролита) или наложением электротока от внешнего источника.

Такой прием, как правило, применяется для сохранения черных металлов, потому что из них изготавливается большая часть объектов размещающихся в почве и воде – например, пирсы, свайные сооружения, трубопроводы. Широкое применение данный метод нашел и в машиностроении, при профилактике коррозийных процессов новых и находящихся в эксплуатации машин, при обработке кузова автомобиля, полостей лонжеронов, узлов шасси и т. п. Следует заметить, что этим же способом производится эффективная защита днища автомобиля, которое наиболее часто подвергается воздействию агрессивных сред.

Катодная защита, при многих достоинствах, все же имеет и недостатки. Один из них – переизбыток защиты, такое явление отмечается при сильном смещении потенциала сохраняемого изделия в отрицательную сторону. В результате – хрупкость металла, коррозионное растрескивание материала и разрушение всех предохраняющих покрытий. Ее разновидностью является защита протекторная. При ее использовании к сберегаемому изделию присоединяется металл с отрицательным потенциалом (протектор), который впоследствии, сохраняя объект, разрушается.

Анодная защита

Пример:

(-0,77)Cd/Fe(-0,44)

![]()

![]()

Анодная защита от коррозии металла применяется для изделий, изготовленных из высоколегированных железистых сплавов, углеродистой и кислотоупорной стали, расположенных в коррозионных средах с хорошей электропроводностью. При этом способе потенциал металла сдвигается в положительную сторону до того времени, пока не достигнет стабильного (пассивного) состояния.

Анодная электрохимическая установка включает в себя: источник тока, катод, электрод сравнения и сохраняемый объект.

Для того чтобы защита была максимально эффективной для какого-либо конкретного предмета, необходимо соблюсти определенные правила:

свести к минимуму количество трещин, щелей и воздушных карманов;

качество сварных швов и соединений металлоконструкций должно быть максимальным;

катод и электрод сравнения должны быть помещены в раствор и находиться там постоянно