Основные режимы сварки. Режимы ручной дуговой сварки

- Род и полярность тока

- Диаметр электродной проволоки

- Сварочный ток

- Напряжение на дуге

- Скорость сварки

- Расход защитного газа

Род и полярность тока

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

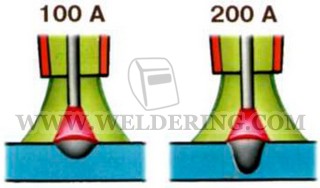

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

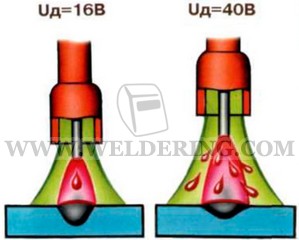

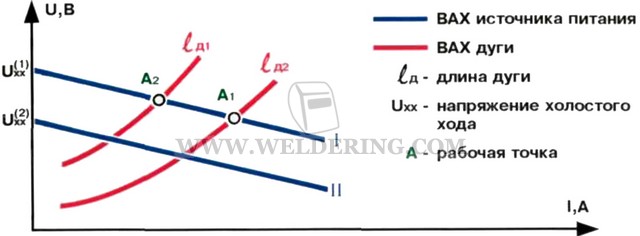

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

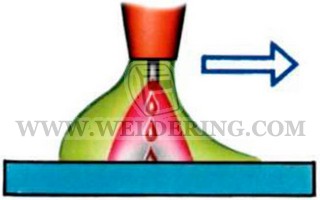

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

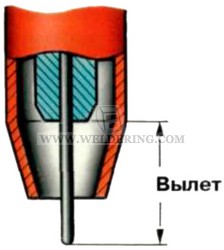

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

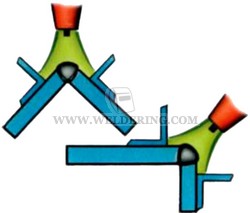

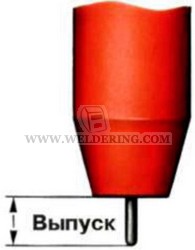

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

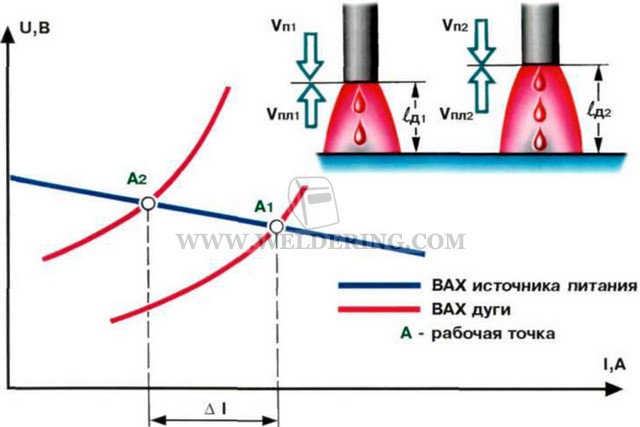

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки V п1 равна скорости плавления V пл1 . При этом параметры по току и напряжению определялись рабочей точкой А 1 с длиной дуги l д1 . Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔV пл = V пл1 - V п2 , которая приводит к перемещению рабочей точки в новое положение - А 2 . Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А 1 с длиной дуги l д1 . Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

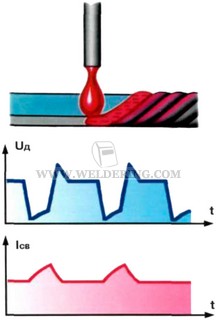

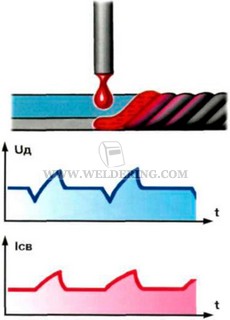

С короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

Без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

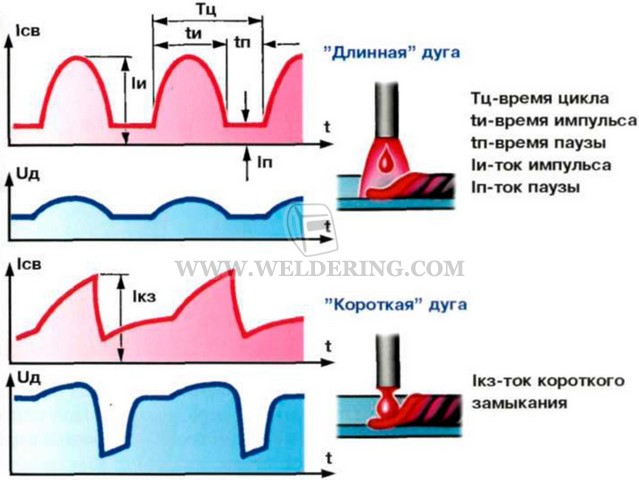

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

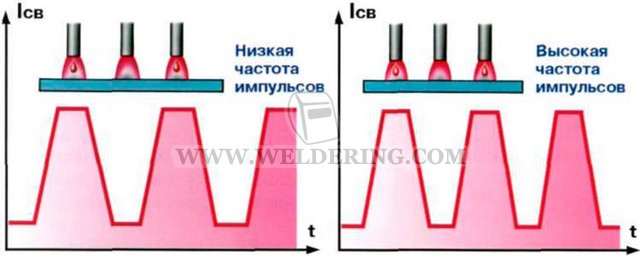

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги . Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

§ 31. Выбор режима сварки

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Глубина провара и ширина шва зависят от всех основных параметров режима сварки.

Увеличение сварочного тока вызывает при неизменной скорости рост глубины проплавления (провара), что объясняется изменением величины погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности, глубина провара на 40-50% больше; чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15-20% меньше, чем при сварке постоянным током обратной полярности.

Напряжение при ручной дуговой сварке на глубину провара оказывает незначительное влияние, которым можно пренебречь. Ширина шва связана с напряжением на электродах прямой зависимостью, при увеличении напряжения ширина шва увеличивается.

Величина поперечного колебания электрода позволяет существенно изменять глубину провара и ширину шва.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также в зависимости от характера соединения и формы подготовленных кромок под сварку. Экспериментально установлена следующая зависимость:

Для сварки в нижнем положении при выборе диаметра электрода можно руководствоваться приведенной выше зависимостью. При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром 3-4 мм. Если имеется разделка кромок, то корневой слой шва выполняется электродами диаметром 2-4 мм.

Выбор силы сварочного тока. Для сварки в нижнем положении силу сварочного тока подбирают по формуле I=К∙d, где I - сила сварочного тока, А; К - коэффициент, А/мм; d - диаметр электрода, мм.

При сварке в вертикальном положении в вышеприведенную формулу вводится коэффициент 0,9, учитывающий снижение силы сварочного тока I=0,9∙К∙d.

При сварке в потолочном положении в связи с трудностью формирования шва вводят коэффициент 0,8 для получения меньшего объема расплавленного металла сварочной ванны, что способствует быстрой кристаллизации металла и нормальному формированию сварного шва в потолочном положении I=0,8∙К∙d. Коэффициент К выбирают в зависимости от диаметра электрода:

Параметры режима.

Режимы ручной дуговой сварки составляют совокупность контролируемых параметров, которые определяют условия последующего сварочного процесса.

Параметры делятся, условно, на основные и дополнительные.

Основными параметрами режима являются:

диаметр электрода;

величина тока, а также его род и полярность;

напряжение на электрической дуге;

число проходов;

скорость сварки.

Дополнительные параметры режима ручной дуговой сварки:

величина вылета электрода, толщина его покрытия, а также его положение и состав;

положение изделия;

форма подготовленных кромок;

качество зачистки подготовленных кромок.

Расчет режимов ручной дуговой сварки производится вычислением отношения диаметра электрода к толщине свариваемых деталей.

Область применения.

Ручная дуговая сварка применяется в бытовых условиях, в строительстве, а также для сварки трубопроводов.

5. Автоматическая сварка под слоем флюса. Параметры режима сварки и их влияние на параметры проплавления металла.

Автоматическая и полуавтоматическая сварка под флюсом - один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и сварно-кованые изделия, дающие огромную экономию металла и труда.

6. Механизированная сварка в защитных газах. Разновидности способов и их особенности.

Механизированная (или полуавтоматическая) сварка – это дуговая сварка, при которой подача плавящегося электрода и перемещение дуги относительно изделия выполняются с использованием механизмов. С ее помощью выполняют любые сварные соединения: стыковые, угловые, тавровые, нахлесточные и др.

Защитные газы.

Аргон – одноатомный газ без цвета и запаха, тяжелее воздуха.

Чистый аргон применяют при сварке ответственных швов и при сварке высоколегированных сталей, титана, алюминия, магния и их сплавов.

Гелий – одноатомный инертный газ без цвета и запаха.

Сущность способа

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами.

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии н труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение н сварочный ток, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода.

Толщина свариваемых кромок, мм <2 3...5

Диаметр электрода, мм <2 3...4

При выполнении угловых и тавровых соединений принимают во внимание значение катета шва: при катете 3 ... 5 мм сваривают электродами диаметром 3... 4 мм, а при катете 6 ... 8 мм -- электродами диаметром 4 ... 5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм; это необходимо для хорошего провара корня шва в глубине разделки.

Остальные параметры выбирают в зависимости от марки электрода, по-ложения свариваемого шва в пространстве, вида оборудования и др.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва.

Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок.

6...8 9...12 13...15 16...20 >20 4...5 5...6 6...7 7...8 8...10

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указано на заводской этикетке, но можно также определить его по формулам: / = (40...50) d3 при d3 = 4...6 мм; / = (20 + 6 йз) D3 при d3< 4 мм и d3> 6 мм,

Где / -- сварочный ток, A; d3 -- диаметр электрода, мм.

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок (1,3 ... 1,6) d:, расчетное значение сварочного тока уменьшают на 10...15%, а при толщине кромок > 3D3 -- увеличивают на 10... 15%. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10... 15% уменьшенным против расчетного.

Сварочную дугу возбуждают двумя приемами. Можно коснуться свари-ваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3... 4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию («примерзает»). Отрывать пример-зший электрод следует резким поворачиванием его вправо и влево.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Для электродов с толстым покрытием длину дуги указывают на заводской этикетке.

В процессе сварки электроду сообщаются следующие движения по направлению оси электрода 1 в зону дуги. Скорость движения должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги; б -- вдоль линии свариваемого шва 2. Скорость перемещения не должна быть большой, так как металл электрода не успеет сплавиться с основным металлом (не провар).При малой скорости перемещения возможны перегрев и пережог металла. Шов получается широкий, толстый. Производительность сварки оказывается низкой; в -- поперечные колебательные движения применяют для получения уширенного валика шириной, равной 3 ... 4 йэ. Поперечные движения замедляют остывание направляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металлов и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно зава-рить.

Техника выполнения сварных швов зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм).

После проварки шва с одной стороны изделие переворачивают и, тща-тельно очистив от подтеков и шлака, заваривают шов с другой стороны.

Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большой толщине -- в два слоя и более. Первый слой наплавляют высотой 3 ... 5 мм электродом диаметром 3 ... 4 мм. Последующие слои выполняют электродом диаметром 4...5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый шов. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки. Угловые швы в нижнем поло-жении лучше выполнять в положении «лодочка». Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности ниж-ней кромки и затем переходить через разделку шва на вертикальную кромку. При наложении многослойного шва первый валик выполняют ниточным швом электродом диаметром 3 ... 4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои.

Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выпол-нять короткой дугой и снизу вверх. При этом капли металла легче переходят в шов, а образующаяся полочка удерживает очередные капли металла от стека-ния вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия.

После образования первых капель металла электрод наклоняют вниз II и сварку выполняют возможно короткой дугой. Рекомендуется применять элект-роды диаметром 4 ... 5 мм при несколько пониженном сварочном токе (150... 170 А).

Горизонтальные швы -- для их выполнения подготавливают кромки с односторонним скосом у верхнего листа (рис. 45, <5). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 ... 5 мм. Горизонтальные нахлёстанные швы выполняются легче, так как нижняя кромка образует полочку, удержи-вающую капли расплавленного металла.

Применяют электроды с покрытием марок МТ или ОМА-2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему форми-рованию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок. Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6... 10 мм при сварочном токе 120... 160 А. Применение иных способов сварки тонколистового материала рассмотрено в соответствующих главах.

Металл большой толщины сваривают в несколько проходов, заполняя раз-делку кромок слоями. При толщине металла 15 ... 20 мм сварку выполняют сек-циями способом двойного слоя. Шов разбивают на участки длиной 250... 300 мм и каждый участок заваривают двойным слоем. Второй слой накладывают после удаления шлака по неостывшему первому. При толщине металла 20 ... 25 мм и более применяют сварку каскадом или сварку горкой. Каскадный способ заключается в следующем. Весь шов разбивают на участки и сварку ведут неп-рерывно. Закончив сварку слоя на первом участке, сваривают первый слой на втором участке и продолжают сварку на первом участке, накладывая второй слой по неостывшему первому слою, и т. д. Сварка горкой является разно-видностью сварки каскадом, обычно выполняется двумя сварщиками однов-ременно и ведется от середины шва к краям. Такие способы сварки обеспе-чивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

Способы выполнения сварных швов по длине зависят от их протяженности. Условно принято различать: короткие швы длиной до 250 мм, средние швы длиной 250... 1000 мм и длинные швы протяженностью более 1000 мм.

Короткие швы выполняют сваркой на проход. Швы средней длины сваривают либо от середины к краям, либо обратноступенчатым способом. Обратноступенчатый способ заключается в том, что весь шов разбивают на участки и каждый участок сваривают в направлении, обратном общему направ-0лению сварки. Конец каждого участка совпадает с началом предыдущего. Длина участка выбирается в пределах 100... 300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают также обратноступенчатый способом.

Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства, понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойст-ва и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3%, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, -- к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка стали толщиной более 40 мм при температуре 0°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30 ... 40- мм при температуре ниже -- 10°С, для сталей толщиной 16... 30 мм при температуре ниже -- 20°С и для сталей толщиной менее 16 мм при температуре ниже -- 30°С.

Для подогрева применяют горелки, индукционные печи и другие нагревательные устройства. Сварку производят электродами типа Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва.

Почти каждое строительство зданий, возведение и монтаж конструкций требуют сварочных работ. В зависимости от типа соединяемых заготовок, их толщины и других параметров необходимо применять различные методы.

Под режимами сварки подразумевают настраиваемые параметры, основываясь на которых протекает сварочный процесс. Чем точнее мастер придерживается выбранного режима, тем прочнее будет соединение. Рассмотрим базовые режимы сварки и уточним, как рассчитать их для отдельных видов работ.

Перед тем как выбрать нужный режим сварки, необходимо точно определить состав металлов, толщину и тип конструкции. После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

Основные

От этих параметров зависит количество энергии, а также способ ее передачи на поверхность металла. К основным параметрам режима сварки относятся:

- величина тока, полярность и род;

- диаметр электрода;

- длина дуги сварки и напряжение;

- скорость движения вдоль шва;

- количество проходов.

От каждого из параметров зависит формирование шва. Изменяя тот или иной показатель, можно получить более надежное соединение. Вкратце рассмотрим некоторые пункты.

- От силы тока зависит, насколько интенсивно расплавляется материал. Чем выше показатель, тем производительнее сварка. Если установить слишком большую силу тока, не взяв достаточный диаметр электрода, тогда качество снизится. И наоборот: при низких показателях силы тока сварная дуга может обрываться, из-за чего появятся непровары.

- Под полярностью тока подразумевают направление движения энергии - от катода к аноду или обратно. Вместе с направлением выбирают тип тока – либо постоянный, либо переменный. Так, при сварке деталей постоянным током с обратной полярностью шов будет получаться глубже на 40 %.

- Важно, чтобы расплавляемый материал успевал заполнить шов и делал это равномерно. В противном случае прочность снизится.

Дополнительные

К второстепенным параметрам относятся:

- вылет электрода;

- материал и толщина покрытия электрода;

- температура свариваемых деталей;

- положение заготовок;

- форма кромок;

- качество подготовки поверхности.

Выбор подходящего режима

Увидев, какие параметры режима бывают в целом, перейдем к настройкам каждого в отдельности.

Отношение силы тока к толщине электрода

Диаметр электрода подбирают, основываясь на толщине свариваемого шва и метода сварки. Так, для металла толщиной 3-4 мм подойдет электрод 3 мм. Многопрофильные детали сваривают в несколько проходов, вначале применяют электрод 4 мм.

Важно! Если взять электрод с меньшим диаметром, тогда шов не будет заполненв должной мере, что снизит прочность соединения.

Выбрав электрод, обращаются к таблицам для определения необходимой силы тока. На тот же диаметр 3 мм рабочий показатель составляет 65-100 А. Кроме того, если приходится вести вертикальную сварку или шов над головой, диаметр электрода не должен быть меньше 4 мм. При горизонтальной сварке силу тока снижают на 15-20 %.

Длина дуги

Под этим параметром подразумевается расстояние от конца электрода до предмета. Показатель зависит от размера выбранного электрода и дан в таблицах. Для качественного провара необходимо добиться единого значения на всей протяженности шва. Человеку проследить за равномерностью показателя сложно, нужен опыт. Так, для электрода 4 мм длина дуги составляет 4,5 мм, и сохранить это расстояние сложно. Чтобы автоматизировать процесс, применяют сварочные каретки.

Скорость провара

При проведении сварочных работ важно, чтобы расплавленный металл заполнял ванну. Должен получиться равномерный переход, покрытие кромок, шов без подрезов, наплывов. При этом рекомендуемая ширина шва в 1,5-2 раза больше диаметра используемого электрода. Если слишком превысить скорость сварки, металл не прогреется в достаточной степени и прочность будет потеряна.

Полярность и род тока

Многие модели сварочных аппаратов переводят бытовой переменный ток в постоянный. При этом важно не ошибиться с полярностью, направлением течения электричества. Базовая полярность подразумевает подключение детали к «+», а электрода – к «-». В зависимости от свойств применяют выбранный параметр режима.

- Прямая полярность подойдет для сварки чугуна, низко- и среднеуглеродистой стали толщиной более 5 мм.

- Обратная полярность выбирается при соединении низкоуглеродистой стали и тонколистовых конструкций.

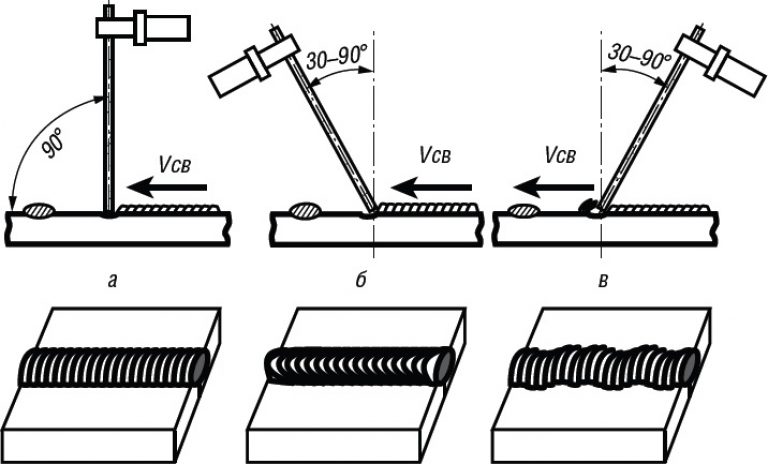

Наклон электрода и его длина

Положение электрода влияет на качество проварки шва. В большинстве случаев электрод держат перпендикулярно заготовке и двигаются углом вперед. Такой метод дает возможность увеличить ширину шва. Если же угол будет больше 90°, тогда направление меняют. Это положение помогает полностью заполнить глубокую ванну.

Вылет электрода зависит от его диаметра и силы подаваемого тока. Чем больше длина, тем медленнее происходит нагрев.

Наклон заготовок

Для нормального заполнения шва рекомендуется наклонять детали под углом 8-10°. В противном случае либо могут получиться непровары, либо расплавленный металл будет стекать. При соединении труб изменить угол наклона шва невозможно, поэтому сварку производят по направлению сверху вниз.

Прежде чем приступить к работе, необходимо получить все данные по свариваемым деталям. После этого можно сделать правильный выбор режима сварки. Рекомендуем грамотно настраивать аппарат, выбирать электроды и вести сварку с нужной скоростью. Если примените советы из статьи, соединения будут прочными и надежными.