Сварка углеродистых сталей – как правильно выполнить сварочный процесс? Сварка углеродистых сталей: проблемы, решения и материалы

Сварка углеродистых сталей имеет ряд особенностей и определенных трудностей, которые обусловлены именно тем, что углерод в них является главным легирующим элементом.

1 Главные особенности сварки углеродистой стали

К углеродистым относят стали с содержанием углерода от 0,1 до 2,07 %. Сплавы, в которых данный элемент содержится в количестве 0,6–2,07 %, называют высокоуглеродистыми, 0,25–0,6 % – среднеуглеродистыми, менее 0,25 % – низкоуглеродистыми. Технология сварки для каждой из этих групп легированных сталей своя. При этом есть и общие рекомендации, коих следует придерживаться, осуществляя сварку изделий из сплавов, включающих в свой состав на правах главного легирующего элемента углерод. О них мы и поговорим.

Стыковые швы, соединяемые полуавтоматами при помощи порошковых проволок и в защитной атмосфере, электродами покрытого вида (вручную), а также с применением газосварки, в большинстве случаев сваривают на весу. Если же используется автоматическое оборудование, необходимо применять такие методики, которые, во-первых, гарантируют достаточный провар корня шва, а во-вторых, исключают вероятность образования прожогов.

Для разных методов сварки имеются собственные стандарты, которые описывают требования к параметрам швов и процессу подготовки кромок соединяемых деталей. Сварные конструкции с целью надежной фиксации между собой компонентов, входящих в них, рекомендовано собирать, используя специальные прихватки либо сборочные приспособления.

Прихватки, как правило, применяют при полуавтоматическом процессе в углекислом газе либо при использовании покрытых электродов для легированных углеродистых сталей. Толщина металла определяет длину указанных прихваток, а площадь их сечения обычно составляет порядка 2,5–3 сантиметров (до трети площади сечения получающегося сварного шва). Желательно производить их накладку с той стороны, которая является обратной по отношению к однопроходному главному шву. В тех случаях, когда речь идет о многопроходных швах, прихватки накладывают с обратной стороны по отношению к самому первому слою.

Перед началом сварки прихватки в обязательном порядке следует скрупулезно зачистить и провести их визуальный осмотр. Если при таком осмотре обнаруживают трещины, их обязательно удаляют. Еще один момент – необходимо добиваться полного переплавления используемых прихваток. В противном случае из-за повышенной скорости отвода тепла на них могут возникать трещины, которые ухудшают свариваемость и делают весь процесс сварки некачественным.

Углеродистых сплавов демонстрирует высокую эффективность при наложении нескольких швов и при сваривании изделий в двух сторон. Многослойная сварка рекомендована для деталей, имеющих большую толщину, а также для конструкций, работающих в ответственных условиях. Если после процесса в швах обнаруживаются подрезы, трещины, поры, непровары и прочие дефекты, следует:

- механически удалить металл в "опасном" месте;

- выполнить зачистку зоны дефекта;

- произвести подваривание зачищенной области.

При использовании электрошлакового способа сварки изделия нужно монтировать с некоторым зазором, который к концу должен иметь небольшое расширение. Фиксация взаимного расположения элементов свариваемой конструкции производится при помощи скоб (дистанция между ними – от 50 до 100 сантиметров). Кроме того, при электрошлаковом процессе и при дуговой автоматической сварке на шве (в начале и в конце) монтируют планки, которые облегчают процедуру и обеспечивают заданные параметры шва.

2 Как выполняется сварка низкоуглеродистых сталей?

Свариваемость таких сталей среди профессионалов считается сравнительно простой, если применять любые способы и типы соединения деталей методом плавления. Конкретная технология сварки при этом назначается с учетом того, что в сварном соединении по окончании процедуры не должно быть никаких значительных дефектов.

Стоит заметить, что при сварке легированных сплавов с низким содержанием углерода основной металл имеет ряд отличий от металла шва:

- в металле соединения увеличивается доля кремния и марганца, а вот углерода становится меньше;

- наблюдается изменение механических характеристик околошовного металла (электрическая и обычно приводят к несущественному упрочнению материала в перегретой области);

- есть вероятность того, что металл около шва снизит показатель своей ударной вязкости (такое наблюдается при сварке нестареющих легированных сплавов);

- при многослойном сварочном процессе металл шва способен быстро охрупчиваться.

Все эти отличия не оказывают значительного влияния на качество шва, полученного сваркой плавлением.

Также никаких трудностей не возникает и при газовой сварке сталей, легированных небольшим количеством углерода (до 0,25 %). Причем, как правило, флюс при газовой операции не применяется. При правом методе такой сварки на один миллиметр толщины свариваемого изделия расходуется от 120 до 150 кубических дециметров ацетилена в час, при левом – от 100 до 130. Допускается использовать и более мощное пламя (расход – до 200 кубических дециметров). Но тогда необходимо брать большую по сечению присадочную проволоку.

Отличная свариваемость изделий из низкоуглеродистых легированных сталей отмечается и при использовании покрытых электродов. Оптимальные результаты сварки обеспечивают стержни с рутиловым (Э46Т) и кальциево-фтористорутиловым (Э42А) слоем. Популярностью у профессиональных сварщиков пользуются и сварочные стержни с покрытием, в которое добавлен железный порошок.

Изделий из низкоуглеродистых сталей ведется с помощью флюсов АН-22, ФЦ-1, АН-8, ФЦ-7, АН-8М. Проволоку при этом подбирают с учетом состава сплава. Так, например, Ст3 сваривают при помощи проволоки Св-08Гс, Св-10Г2, СВ-08ГА, а кипящие марки стали – Св-08А.

3 Тонкости сварки среднеуглеродистых сталей

Свариваемость данных сплавов не так хороша, как низкоуглеродистых легированных сталей, так как в них углерод содержится в больших объемах. Отмечаются следующие трудности при сварке среднеуглеродистых материалов: отсутствие равной прочности основного металла и металла шва; высокий риск формирования больших трещин и закалочных непластичных структур в зоне около сварного шва; малый показатель стойкости против появления кристаллизационных дефектов.

Впрочем, все эти проблемы при сварке среднеуглеродистых сплавов разрешить не так уж и сложно. Можно применять сварочные стержни с повышенным коэффициентом наплавки, наплавочную проволоку и особые электроды для углеродистой стали с малым содержанием в них углерода. В этом случае проходит без затруднений. Также рекомендуется повышать свариваемость деталей посредством:

- реализации раздельного (в несколько ванн) двухдугового сварочного процесса;

- изменения структуры металла шва (применение особых режимов разделки кромок, обеспечивающих наименьшую степень проплавления основного металла);

- подогрева (как сопутствующего, так и предварительного) соединяемых заготовок.

Электродуговая сварка конструкций из среднеуглеродистых легированных сталей в большинстве случаев осуществляется стержнями УОНИ (13/45 и 13/55). Они имеют особое покрытие (фтористо-кальциевое), гарантирующее увеличение стойкости металла шва к появлению трещин (кристаллизационных) и отличную прочность получаемого сварного шва.

Технология дуговой сварки среднеуглеродистых изделий предусматривает такие особенности:

- из-за риска формирования трещин желательно производить заваривание кратеров, а также выполнять продольные перемещения электрода вместо поперечных;

- следует накладывать неширокие валики, используя короткую электродугу;

- рекомендуется выполнять термическую обработку шва после сварки (особенно, когда он по техническому заданию должен иметь повышенную пластичность).

Газовое соединение легированных среднеуглеродистых сплавов осуществляется незначительно науглероживающим или же стандартным пламенем. При этом используется исключительно левый способ, а мощность пламени варьируется в пределах от 75 до 100 кубических дециметров в час. После сварки можно выполнить термообработку либо проковку металла. Эти операции существенно улучшат свойства стали. Если свариваются детали, чья толщина превышает три миллиметра, предусматривает необходимость их подогрева примерно до 650 (местный нагрев) или до 350 (общий нагрев) градусов.

Отдельно скажем о том, что возможна сварка среднеуглеродистых конструкций и в условиях пониженной температуры (-30 и менее градусов). В подобных ситуациях применяется особая сварочная технология, которая требует обязательной термообработки изделий после сварки и постоянного подогрева металла (сначала его нагревают предварительно до указанных выше температур, а затем греют в течение всей операции). При соблюдении изложенных требований качество шва будет безупречным.

4 Возможна ли сварка высокоуглеродистых сплавов?

Высокое содержание углерода в таких сталях делает их непригодными для производства сварных конструкций. Но нередко при проведении ремонтных мероприятий возникает потребность в сварке высокоуглеродистых сплавов. В этих случаях их сваривают методами, которые используются для сталей со средним содержанием углерода. Единственное условие – сваривание высокоуглеродистых изделий не проводится на сквозняках и тогда, когда температура окружающего воздуха составляет менее пяти градусов по Цельсию.

Сварка сталей с большим (до 0,75 процентов) содержанием углерода по газовой методике производится на науглероженном (незначительно) или на нормальном пламени, мощностью не более 90 кубических метров ацетилена в час. При этом металл подогревается до 300 градусов (обязательное условие для получения качественного соединения). Сварка высокоуглеродистых сплавов выполняется левым способом. Это дает возможность снизить время нахождения металла в состоянии расплава и время его перегрева.

были раскрыты общий подход по работе с нержавейкой. Нержавеющая сталь как одна из сталей раскрытых в Электроды для сварки стали является сложнолегированной или высоколегированной сталью.

В ряде случаев стальные конструкции и оборудование обладают повышенными требованиями к жаростойкости, склонности к образованию коррозии и другим защитным параметрам. Обеспечить соблюдение большинства из них позволяют высоколегированные стали. К ним относятся сплавы, состав легирующих компонентов в которых составляет не менее 10-ти процентов. Поскольку введение легирующих элементов вносит значительные изменения в химические свойства стали, любые виды работ с ней требуют учета этой особенности. Сварка конструкций, состоящих из сплавов с высоким содержанием легирующих компонентов, требует внимательного подбора сварочных электродов.

Электроды для сварки высоколегированных сталей

Легирующие элементы, наряду с улучшением защитных свойств стали, вносят определенные сложности в проведение сварочных работ, в частности, появление возможности карбидации и межкристаллитной коррозии. Кроме того, высоколегированные стали очень чувствительны к перегреву, в связи с чем должны обрабатываться в щадящем температурном режиме и с применением электродов для сварки уменьшенной длины.Как показывает практика, чем больше длина дуги, тем выше вероятность возникновения нежелательных явлений при сварке. С внедрением высоколегированной стали в производство началась интенсивная разработка комплектующих для эффективной работы с ней. В настоящее время на рынке представлены высококачественные сварочные электроды, предназначенные специально для стали с высоким содержанием легирующих элементов.

При проведении сварочных работ очень важно учитывать свойства того или иного материала, а также его взаимодействие с разными видами сварочных электродов . Каждая разновидность сварочных электродов имеет свои индивидуальные требования. Касательно выбора сварочных электродов можно сказать, что для каждой марки стали нужно подбирать подходящую марку сварочных электродов . Ввиду того что углеродистые стали находят более широкое применение, чем стали других видов, сварочные электроды для сварки углеродистых сталей используются все чаще.

При выборе электродов для сварки углеродистых сталей Вам нужно придерживаться нескольких правил . Углеродистые стали представляют собой сплавы железа с углеродом . Концентрация различных примесей в металле создает сложности при сваривании. Если при сварке углеродистых сталей не придерживаться требуемых условий, то металл шва может начать кристаллизоваться и пускать трещины, а также непосредственно во время сваривания может быть увеличенное разбрызгивание металла. Причиной таких проблем является неправильный подбор сварочных электродов для сварки углеродистых сталей.

Например, одни из самых популярных видов сварочных электродов, таких как МР , АНО , УОНИ или ОЗС , позволяют обеспечивать продуктивную работу. Электроды вышеуказанных марок не допускают образования горячих трещин, повышенного разбрызгивания металла, а также перегрева в зоне сварки и вскипания ванны.

Стоит отметить марку сварочных электродов УОНИ 13/45 и УОНИ 13/55 . Эти электроды способствуют достаточному снижению содержания водорода в металле шва, а также позволяют предупредить возникновение проблем, возникающих при работе с углеродистыми сталями. Электроды всей марки УОНИ известны низким разбрызгиванием металла, а также прекрасной отделимостью шлаков от сварочного шва, что является важным фактором при работе с углеродистыми сталями.

Сварочные электроды марок МР-3 и МР-3С являются неплохим выбором для работы с углеродистыми сталями. Они имеют ряд прекрасных сварочно-технологических свойств, а также отличаются простотой при использовании и имеют прекрасное повторное зажигание дуги . Помимо этого они имеют такие преимущества, как минимальное разбрызгивание металла, прекрасное отделение шлаковой корки и минимальные требования к квалификации сварщика.

Электродами ОЗС-4 , ОЗС-6 и ОЗС-12 можно производить прекрасные на вид сварочные швы. Их товарному виду можно только позавидовать.

Электроды АНО-21 являются прекрасным выбором для работы с углеродистыми сталями . Это высококачественная марка сварочных электродов, имеющих рутиловое покрытие , облегчающее сварку углеродистых сталей. Ввиду того, что электроды данной марки имеют много преимуществ, данная марка сварочных электродов прекрасно подходит для проведения сварочных работ при сварке небольших трансформаторов. Правильный подбор сварочных электродов обязательно приведет к успешному свариванию углеродистых сталей .

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

Классификация углеродистых сталей

- низкоуглеродистую (с содержанием углерода до 0,25%)

- среднеуглеродистую (с содержанием углерода 0,25 - 0,6%)

- высокоуглеродистую (с содержанием углерода 0,6 - 2,0%)

По способу производства различают сталь:

1. Обыкновенного качества (углерода до 0,6%) кипящую, полуспокойную, спокойную

Существует 3 группы сталей обыкновенного качества:

- Группа А. Поставляется по механическим свойствам без регламентации состава сталей. Стали эти обычно используются в изделиях без последующей обработки давлением и сваркой. Чем больше число условного номера, тем выше прочность и меньше пластичность стали.

- Группа Б. Поставляется с гарантией химического состава. Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

- Группа В. Могут свариваться. Поставляются с гарантией состава и свойств. Эта группа сталей имеет механические свойства в соответствии с номерами по группе А, а химический состав – с номерами по группе Б с коррекцией по способу раскисления.

2. Высококачественную с содержанием серы до 0,030 % и фосфора до 0,035%. Сталь имеет повышенную чистоту и обозначается буквой А после марки стали

По назначению стали могут быть:

- строительные

- машиностроительные (конструкционные)

- инструментальные

- стали с особыми физическими свойствами

Сварка низкоуглеродистых сталей

Такие стали хорошо свариваются. Чтобы правильно выбрать электроды нужного типа и марки, необходимо учитывать следующие требования:

- Равнопрочное сварочное соединение с основным металлом

- Бездефектный сварной шов

- Оптимальный химический состав шовного металла

- Устойчивость сварных соединений при вибрационных и ударных нагрузках, повышенных и пониженных температурах

Для сварка низкоуглеродистых сталей используются электроды марок ОММ-5,СМ – 5, ЦМ – 7, КПЗ-32Р, ОМА – 2, УОНИ – 13/45, СМ – 11

Сварка углеродистых сталей

Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Проблемы сварки углеродистых сталей и методы их решения

Однако, сварка углеродистых сталей затруднена по следующей причине: углерод, содержащийся в таких сталях, способствует образованию при сварке кристаллизационных горячих трещин и малопластичных закалочных образований и трещин в околошовных зонах. Металл самого шва отличается по свойствам от основного металла, а углерод снижает устойчивость швов к образованию трещин, усиливая отрицательное влияние серы и фосфора.

Критическое содержание углерода в шве зависит от:

- конструкции узла

- формы шва

- содержания в шве различных элементов

- предварительного подогрева участка шва

Соответственно, методы повышения устойчивости от образования горячих трещин направлены на:

- Ограничение элементов, способствующих образованию трещин

- Снижение растягивающих напряжений в шве

- Формирование оптимальной формы шва максимально однородного химического состава

Кроме того, повышенное содержание углерода способствует формированию малопластичных структур, которые под действием различных напряжений склонны к образованию холодных трещин и разрушению. Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Требования к технологии сварки углеродистых сталей

При выполнении сварных соединений сталей с повышенным содержанием углерода для стойкости швов к образованию трещин следует соблюдать следующие условия:

- Применять сварочные электроды и проволоку с низким содержанием углерода

- Использовать режимы сварки и технологические меры, ограничивающие дрейф углерода из основного металла в сварочный шов (разделку кромок, увеличенный вылет, использование присадочной проволоки и пр.)

- Вводить элементы, способствующие образованию в шве тугоплавких или округлых сульфидных образований (марганца, кальция и т.д.)

- Использовать определенный порядок наложения швов, снижать жесткость узлов. Использовать другие режимы и методы, обеспечивающие снижение напряжений в сварочном шве

- Выбирать нужные формы шва и снижать его химическую неоднородность

- Минимизировать содержание диффузионного водорода (применять низко-водородные электроды, сушку защитных газов, очистку кромок и проволоки, прокаливать электроды, проволоку, флюсы)

- Обеспечивать медленное охлаждение сварочного шва (использовать многослойную, двухдуговую или многодуговую сварку, наплавку отжигающего валика, использовать экзотермические смеси и др.)

Технологические особенности сварки углеродистых сталей

Некоторые особенности подготовки и сварки деталей из углеродистых сталей:

- Очистка материала

При сварке углеродистой стали основной металл очищается от ржавчины, грязи, слоя окалины, масла и прочих загрязнений, которые являются источниками водорода и способны образовывать поры и трещины в шве. Очищаются кромки с прилегающими участками металла шириной до 10 мм. Таким образом обеспечивается плавный переход к основному металлу конструкции и прочность шва при различных нагрузках.

- Сборка деталей под сварку. Разделка кромок

При сборке деталей под сварку обязательно соблюдается зазор, зависящий от толщины деталей. Ширина зазора на 1-2 мм больше, чем при сборке элементов хорошо свариваемых сталей. Разделку кромок следует проводить при толщине металла от 4 мм, что способствует уменьшению перехода углерода в шов. Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

- Сварочный режим должен обеспечивать наименьшую проплавку основного металла и оптимальную быстроту охлаждения. Правильность выбора режима сварки может быть подтверждена результатами замера твердости металла шва. При оптимальном режиме она не должна превышать 350 HV.

- Ответственные узлы свариваются в два и более прохода. Сварной шов к основному металлу должен иметь плавный подход. Частые разрывы дуги, вывод кратера на основной металл и его ожоги не допускаются.

- Ответственные конструкции из углеродистых сталей, а также узлов с жестким контуром и др. свариваются с предварительным подогревом. Подогрев осуществляется в температурном диапазоне 100–400 °С, причем температура подогрева тем выше, чем больше содержание углерода и толщина свариваемых деталей.

- Охлаждение сварных соединений после окончания сварки углеродистой стали должно быть медленным. Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Сварочные материалы для сварки углеродистых сталей

- Для сварки сталей с содержанием углерода до 0,4% можно использовать сварочные электроды, пригодные для сваркинизколегированных сталей с небольшими ограничениями. Для ручной сварки применяют электроды с покрытием основного типа, которые обеспечивают минимальное содержание водорода в шовном наплаве. Используются электроды марок УОНИ–13/45, УОНИ–13/55 и др.

- Механизированная сварка углеродистой стали в защитном газе предполагает использование проволоки марок Св–08Г2С, Св–09Г2СЦ или аналогичных, а также газовой смеси углекислоты и кислорода (при содержании последнего до 30%) или углекислого газа. Допускается использовать окислительные аргоновые газовые смеси (70-75% Ar+20-25% СО2+5% О2). Наиболее оптимальная толщина проволоки 1,2 мм.

- Если углеродистая сталь прошла термическую обработку или легирована, то электродная проволока Св–08Г2С не обеспечит необходимые механические свойства. В этих случаях для сварки применяются проволоки комплексно-легированные марок Св–08ГСМТ, Св–08ХГСМА, Св–08Х3Г2СМ и др.

- Автоматическая сварка углеродистой стали под флюсом производится проволоками Св–08А, Св–08АА, Св–08ГА при совместном использовании с флюсами АН–348А, ОСЦ–45. Рекомендуется применение флюсов АН–43 и АН–47, которые обладают хорошими технологическими качествами и устойчивостью к образованию трещин.

- Материалы для , электроды) должны соответствовать требованиям стандартов и технических условий. Не допускается использовать электроды со значительными дефектами покрытия. Проволока должна быть без грязи и ржавчины, флюсы и электроды перед использованием прокаливаются при температурах, которые рекомендованы сопроводительной технической документацией. Для сварки следует углекислый газ. Пищевой углекислый газ можно применять только после дополнительной осушки.

Для сварки углеродистых и низколегированных сталей применяют преимущественно электроды с рудно-кислым, рутило-вым, органическим и фтористо-кальциевым покрытиями. Наибольшее распространение в нашей стране получили электроды с рутиловым покрытием. Доля электродов с рутиловым покрытием в настоящее время составляет около 70% общего выпуска электродов. Для сварки особо ответственных конструкций применяют главным образом электроды с фтористо-кальциевым покрытием. Доля отечественных электродов с органическим покрытием невелика. Эти электроды применяют главным образом при строительстве магистральных трубопроводов. Все более широкое распространение получают высокопроизводительные электроды с железным порошком в покрытии на рутиловой и фтористо-кальциевой шлакообразующей основе.

Все указанные электроды изготовляют с использованием сварочной проволоки Св-08 и Св-08А. Легирование металла шва при сварке электродами этой группы осуществляется путем введения легирующих составляющих в покрытие.

Электроды со стабилизирующим покрытием. Стабилизирующее покрытие наносят на электродный стержень тонким слоем. Масса покрытия составляет обычно 1-2% массы стержня.

Повышение устойчивости горения дуги достигается введением в состав покрытия соединений калия и натрия (хромата, бихро-мата, силиката, карбоната и др.), а также карбонатов кальция, магния или бария. Наличие в покрытии солей щелочных и щелочноземельных металлов приводит к уменьшению энергии, выделяемой на катоде при сварке постоянным током прямой полярности, вследствие чего резко снижается скорость плавления электрода.

Из-за больших потерь от угара и разбрызгивания, малой скорости расплавления, отсутствия возможности производить сварку на повышенных токах электроды со стабилизирующим покрытием обладают весьма низкой производительностью.

Механические свойства металла шва, сваренного электродами со стабилизирующим покрытием, низкие и практически не отличаются от свойств металла шва, сваренного голой проволокой. Вследствие этого электроды со стабилизирующим покрытием применяют чрезвычайно редко, лишь для сварки неответственных изделий.

окисления марганца (7-2) и железа:

Реакция (7-7) приводит к обогащению жидкого металла кислородом. Значительное количество теплоты, выделяющейся при окислении марганца, обеспечивает высокую скорость расплавления электрода. Основная часть марганца в ферромарганце в процессе сварки окисляется, и лишь небольшая часть переходит в металл шва. Металл, наплавленный электродами с рудно-кислым покрытием, по химическому составу чаще всего соответствует кипящей стали и содержит до 0,12% С, до 0,10% Si, 0,6-0,9% Мп, до 0,05% S и до 0,05% Р. Содержание газов обычно находится в следующих пределах: 0,09-0,12% кислорода, 0,015-0,025% азота, 20-25 см3/100 г водорода.

Электроды с рудно-кислым покрытием позволяют производить сварку переменным и постоянным током. При нормальной толщине покрытия (коэффициент массы покрытия 30-40%) эти электроды пригодны для сварки во всех пространственных положениях

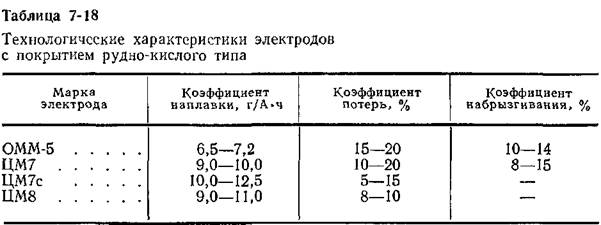

При большой толщине покрытия электроды применяются только для сварки в нижнем положении. В табл, 7-18 приведены некоторые технологические характеристики электродов с рудно-кислым покрытием.

Металл швов, выполненных электродами с рудно-кислым покрытием, склонен к образованию кристаллизационных трещин. Это обусловлено высоким содержанием в нем газов и неметаллических включений.

Шлаки, образующиеся при расплавлении рудно-кислых покрытий, обладают сравнительно небольшой способностью обессеривать металл шва. По вышеизложенным причинам электроды с рудно-кислым покрытием не рекомендуется применять для сварки сталей с повышенным содержанием серы и углерода, а также для сварки жестких конструкций, в которых могут возникать значительные напряжения.

Электроды с рудно-кислым покрытием позволяют сваривать металл с ржавыми кромками и окалиной, вести сварку удлиненной дугой и обеспечивают при этом получение плотных швов. Поры при сварке электродами этого типа могут возникать при чрезмерно высокой температуре их прокалки, при повышенном содержании марганца в покрытии, при сварке сталей с высоким содержанием кремния или серы.

Высокотемпературная прокалка рудно-кислого покрытия способствует снижению парциального давления водорода и паров воды в атмосфере дуги, а следовательно, и снижению содержания водорода в сварочной ванне. В результате степень пересыщения металла газом уменьшается и при снижении температуры расплавленного металла процесс дегазации идет медленно. Вялое кипение не обеспечивает дегазации металла до момента кристаллизации, и в металле образуются поры.

Высокотемпературная прокалка электродов и чрезмерное раскисление марганцем способствуют развитию кремневосстанови-тельного процесса и повышению концентрации кремния в жидком металле. Кремний, будучи поверхностно-активным элементом, адсорбируется на поверхности металла и ухудшает условия дегазации. Выделение газов при этом протекает медленно, что вызывает образование пор. Аналогичное влияние на условия дегазации металла оказывает сера, которая также обладает поверхностной активностью.

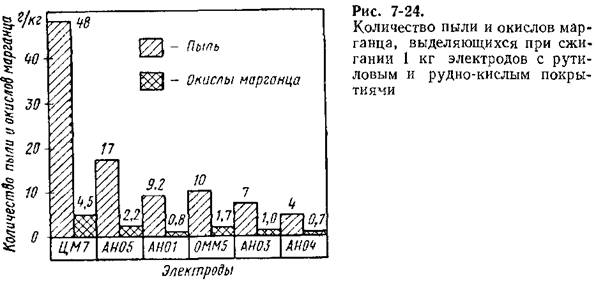

По механическим свойствам металла шва и сварного соединения электроды с рудно-кислым покрытием, как правило, относятся к типу Э42 (ГОСТ 9467-60). До недавнего времени электроды с рудно-кислым покрытием были наиболее массовыми. Наличие в покрытии значительного количества окислов железа и ферромарганца при сварке этими электродами обусловливает выделение в зону дыхания сварщика большого количества токсичных соединений марганца. В связи с повышенной токсичностью объемы выпуска электродов с рудно-кислым покрытием в последние годы резко сократились. Их заменили электроды с рутиловым покрытием.

Электроды с рутиловым покрытием. Шлакообразующую основу рутиловых покрытий составляют рутиловый концентрат, различные алюмосиликаты (слюда, полевой шпат, каолин и др.) и карбонаты (мрамор, магнезит). Газовая защита расплавленного металла обеспечивается за счет разложения органических составляющих покрытия, а также карбонатов. Раскисление металла осуществляется главным образом марганцем, вводимым с ферромарганцем,

Известные рутиловые покрытия условно можно разделить на две подгруппы: рутилалюмосиликатные и рутилкарбонатные. Шлакообразующую основу покрытий первой подгруппы составляют рутил и различные алюмосиликаты. Содержание карбонатов в них, как правило, не превышает 5%, Покрытия второй подгруппы содержат 10-15% карбонатов. В рутиловых покрытиях основными окислителями являются пары воды и углекислый газ.

Важное значение имеют окислительно-восстановительные реакции марганца и кремния, в значительной мере определяющие наличие силикатных неметаллических включений в металле шва, а следовательно, и его механические свойства. При сварке электродами с рутилкарбонатным покрытием кремневосстановитель-ный процесс получает меньшее развитие, чем при сварке электродами с рутилалюмосиликатным покрытием. Этому способствуют более высокие основность шлака и окислительный потенциал атмосферы дуги.

С увеличением основности шлака снижается количество неметаллических включений и кислорода в металле шва (рис. 7-22), повышаются его пластические свойства и стойкость против образования кристаллизационных трещин. На рис. 7-23 приведена зависимость ударной вязкости металла шва от основности шлака.

Благодаря указанным факторам электроды с рутилкарбонатным покрытием обеспечивают более высокое качество металла шва, чем электроды с рутилалюмосиликатным покрытием. Рутил-карбонатные покрытия имеют отечественные электроды марок

АНО-3, АНО-4, АНО-5, АНО-12, МР-1, МР-3; рутилалюмосили-катные покрытия - электроды АНО-1, ОЗС-3, ОЗС-4, ОЗС-6, ЦМ-9.

Металл, наплавленный электродами с рутиловым покрытием, по химическому составу соответствует полуспокойной или спокойной стали и содержит до 0,12% С; 0,5-0,8% Мп; 0,10- 0,30% Si; до 0,05% S и до 0,05% Р. Содержание газов в металле швов, выполненных электродами с рутиловым покрытием, обычно находится в следующих пределах; 0,05-0,10% кислорода, 0,015- 0,025% азота, 25-30 см3/100 г водорода.

Электроды с рутиловым покрытием обладают высокими сва-рочно-технологическими свойствами: обеспечивают отличное формирование швов с плавным переходом к основному металлу, малые потери металла от разбрызгивания, легкую отделимость шлаковой корки, стабильное горение дуги при сварке на переменном и постоянном токе любой полярности. Металл шва, сваренного электродами с рутиловым покрытием, мало склонен к образованию пор при колебаниях длины дуги, при сварке влажного и ржавого металла, при сварке по окисленным поверхностям. Причины образования пор при сварке электродами этого типа такие же, как и при сварке электродами с рудно-кислым покрытием. Стойкость металла швов против образования кристаллизационных трещин несколько выше, чем у электродов с рудно-кислым покрытием.

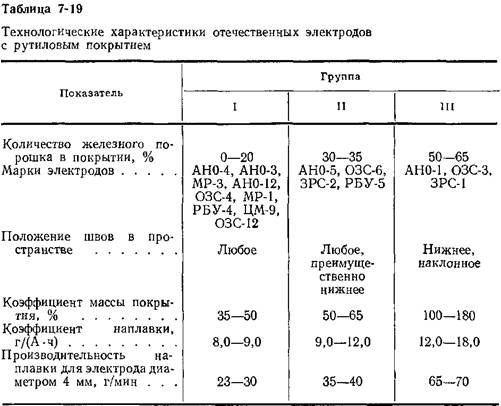

В зависимости от толщины покрытия электроды могут быть предназначены для сварки либо во всех пространственных положениях, либо только в нижнем положении; от толщины покрытия зависят и технологические свойства электродов. По технологическим свойствам и содержанию железного порошка в покрытии электроды условно могут быть разделены на три группы (табл, 7-19),

В покрытиях электродов первой группы железный порошок введен в небольших количествах (до 15-20%) с целью улучшения сварочно-технологических свойств электродов, а именно: устойчивости горения дуги, равномерного плавления покрытия, снижения разбрызгивания расплавленного металла и т. д. Производительность электродов при этом возрастает мало. Основное назначение электродов первой группы - сварка металлов средней толщины (3-12 мм) в монтажных и заводских условиях, где преобладают короткие и криволинейные швы, расположенные в различных пространственных положениях.

В покрытиях электродов второй группы железный порошок содержится в количестве 30-35%. Введение в покрытие такого количества железного порошка с одновременным увеличением толщины покрытия (до определенных пределов) позволяет не только улучшить сварочно-технологические свойства электродов, но и повысить их производительность. Электроды второй группы называют универсальными электродами повышенной производительности.

Этими электродами можно сваривать во всех пространственных положениях, но наиболее эффективно их применение в заводских условиях, где большинство швов сваривают в нижнем положении. Электроды второй группы следует применять при

сварке швов большой про тяженности с большим ка тетом при толщине основ ного металла 10-20 мм. Электроды третьей

группы (с высоким содержанием железного порошка) называют высокопроизводительными. Эти электроды пригодны для сварки конструкций только в нижнем или наклонном положениях. Рекомендуются главным образом для заводской сварки при наличии швов большой протяженности. В отличие от рудно-кислых рутиловые покрытия обеспечивают более благоприятные санитарно-гигиенические характеристики электродов. На рис. 7-24 приведены данные о выделении пыли и токсичных окислов марганца при сварке электродами с рути-ловым и рудно-кислым покрытиями различных марок.

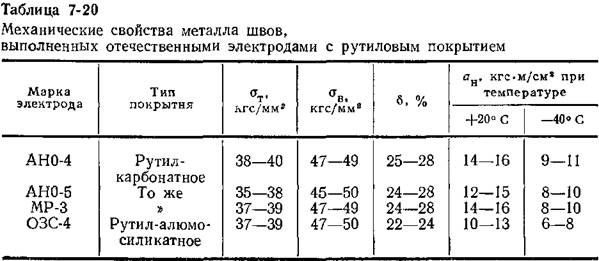

По механическим свойствам металла шва и сварного соединения электроды с рутиловым покрытием чаще всего относятся к типам Э42-Э46 и предназначены для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей (табл. 7-20).

Благодаря высоким сварочно-технологическим свойствам, механическим свойствам металла шва и благоприятным санитарно-гигиеническим характеристикам электроды с рутиловым покрытием получили очень большое распространение в различных отраслях народного хозяйства. Широкое внедрение этих электродов взамен электродов с рудно-кислым покрытием позволило коренным

образом улучшить санитарно-гигиенические условия Труда сварщиков и рабочих смежных профессий и дало народному хозяйству большой экономический эффект.