Сварочные роботы: “Мы помогаем увольнять сварщиков”. Применение роботов в сварочной технологии

В последние годы многие успешные предприятия металлообработки, заинтересованные в выпуске качественной продукции, регулярно проводят мероприятия, направленные на эффективную модернизацию своего производства. Один из важных этапов этого процесса - использование сварочного робота, чтобы заменить человеческий труд.

Ручная электродуговая сварка представляет собой весьма сложный и ответственный процесс, для выполнения которого от человека требуются особые знания и большой опыт работы. Работа сварщика тяжелая и монотонная, и на качество её выполнения большое влияние оказывает так называемый человеческий фактор.

Развитие современной робототехники позволило снять влияние этого параметра, ведь робот для сварки в комплекте с профессиональным сварочным оборудованием не только не уступает любому опытному сварщику, но и превосходит его результаты труда. Каковы же конкретные преимущества современных роботов для сварки перед человеком?

1. Широкие возможности настройки

У каждой рабочей программы сварочного робота имеется ряд определённых параметров, соответствующих требованиям к сварке тех или иных изделий. Таким образом, можно настроить робота под конкретную толщину детали, вид и длину сварного шва, расположение шва в пространстве и другие особенности сварки.

Вот некоторые параметры роботизированной сварки, которые можно модифицировать в процессе работы:

- Определение последовательности выполнения сварки

- Время подачи защитного газа до начала и после окончания сварки

- Данные для автоматического высвобождения проволоки при приварке

- Скорость подачи и оттягивания проволоки

- Данные для корректировки геометрии шва.

2. Универсальность и быстрая перестройка

Сварочный робот - это современный механизм, отличающийся универсальностью действий, а также высокой скоростью перехода на выполнение новых операций. В отличие от специализированного оборудования, способного выполнять лишь ту задачу, для которой оно было спроектировано, робот легко переключается с одной работы на другую и даже способен выполнять некоторые процессы одновременно.

Роботы могут использоваться для сварки как компактных деталей, так и тяжеловесных заготовок абсолютно любой конструкции. Например, в этом видео робот приваривает рёбра жёсткости к двутавровой балке:

Возможность быстрой перестройки с одного типа работ на другие - то, что существенно отличает робота для сварки не только от специализированного оборудования, но и от сварщика-человека.

Принципиальное различие между роботизированными технологиями и обычными, традиционными средствами - в том, что роботы всегда имеют многоцелевое назначение, легко перестраиваясь на выполнение разнообразных операций, в том числе и при возникновении нестандартных ситуаций.

Знаете ли вы? Каждый год доля сварочных работ, выполняемых роботами, неуклонно растёт. Скажем, в Европе число сварочных роботов на заводах и фабриках ежегодно увеличивается на 10%.

3. Безопасность

Роботизированные комплексы всегда огорожены для того, чтобы предупредить возможность получения травмы. На предприятиях принимаются все меры, чтобы в течение эксплуатации робота несанкционированный персонал не находился в пределах его рабочей зоны.

Обычная форма защиты - высокий забор - дополняется защитными лучами, пересечение с которыми автоматически остановит робот манипулятор. Кроме того, дополнительную безопасность обеспечивают и кнопки аварийной остановки.

4. Точность выполнения работ

Точечная сварка роботом - уже давно признанный метод, ведь требуемая точность позиционирования по этой технологии составляет всего 1 мм, что было доступно уже первому поколению роботов. При дуговой сварке требуются значительно более жёсткие допуски, по сравнению с контактной, ведь изменение в положении дуги не должно быть выше 0,5 мм.

Высокая точность сварки роботом обеспечивается безошибочными колебательными движениями горелки, однако для того, чтобы добиться идеальной повторяемости при использовании робота на производстве, необходимо выполнение ряда требований:

- Обеспечение высокой точности позиционирования всех сварочных узлов

- Обеспечение стабильности соединений сварных швов

- Использование сварочных материалов только наивысшего качества.

Экономическая оправданность роботов для сварки, или когда стоит роботизировать производство

Все эти преимущества сварочных роботов, безусловно, важны, но нельзя забывать и о том, что промышленные роботы - это всегда большие расходы, которые могут не оправдаться, если ваше предприятие не будет соответствовать такой технике.

В стоимостном выражении, сварочный робот для электродуговой сварки экономически обоснован при производстве не менее 1000 единиц продукции в год. Для более мелких объёмов производства программирование робота и производственных приспособлений вряд ли будет доходным.

Наиболее значимые преимущества, а также некоторые недостатки роботов для сварки обобщены в следующей таблице:

|

Преимущества |

Недостатки |

|

Увеличенная производительность и скорость сварки (фактор времени дуги достигает 60-80%) |

Значительная потребность в обучении персонала, программирующего и обслуживающего робота |

|

Уменьшение числа рабочих мест (один оператор робота вместо 2-4 сварщиков) |

Жёсткие допуски на сборку и позиционирование |

|

Более предсказуемое и высокое качество сварки |

Необходимость реконструкции процесса подготовки деталей под сварку |

|

Улучшение условий труда (оператору не нужно стоять в непосредственной близости от дуги) |

|

|

Благотворное влияние на общую эффективность производства |

Если вы хотите подробней ознакомиться с тем, как происходит сварка роботом, предлагаем посмотреть видеоролик о роботизированной сварке (приварка крепежа):

Уже долгое время мы разрабатываем проекты на основе промышленных роботов KUKA по автоматизации любых производственных процессов — сварка, фрезеровка, резка, покраска, сборка, паллетирование и пр.

С моделями роботов вы можете ознакомиться в нашем каталоге по ссылке ,

а получить подробную информацию и разработку проекта можно, связавшись с нашими специалистами

по телефонам +7 (495 )787-49-12, 8-800-500-49-12

Так же Вы можете связаться напрямую с интересующим Вас специалистом, посмотрев его контакты в разделе « Наши сотрудники» по

Будем рады ответить на все возникшие вопросы!

Роботизированная сварка имеет ряд преимуществ перед ручным методом сварки:

- точное соблюдение и контроль режима сварки;

- высокая скорость сварочного процесса, увеличение мощности производства;

- точность и качество сварочного шва;

- способность подключения широкого спектра вспомогательного оборудования (датчики, позиционеры и пр.);

- существенное сокращение количества брака, благодаря строгому соблюдению технологии;

- легкий переход на новое изделие;

- постоянный расход сварочных материалов, что позволяет более точно определять себестоимость товара;

- экономическая оправданность (один сварочный робот манипулятор может заменить нескольких сварщиков).

Процесс сварки – это довольно ответственная задача. В результате таких манипуляций человеку приходится одновременно контролировать множество технологических моментов: скорость прохождения шва, рабочие параметры сварочного оборудования, алгоритм и технологию. Подобная многозадачность даже для специалиста может быть проблематична, а для сварочного робота не имеет никакого значения.

ПРЕДПОСЫЛКИ К РОБОТИЗАЦИИ ПРОИЗВОДСТВА И ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ СВАРОЧНОГО ОБОРУДОВАНИЯ

Сварка автомат и роботизация производства позволяют справиться с подобными сложностями. Система управления сварочных роботов строго контролирует все параметры процесса, позволяя повысить уровень производительности и добиться качества процесса. Автоматическая сварка сейчас уже не является чем-то уникальным. Данная технология нашла широкое распространение в мире, прошла тернистый путь, доказала свою состоятельность и на данный момент уже проверена временем. Многие предприятия поставили на поток сварку металлических изделий, применяя сварочных роботов. Технология автоматической сварки позволяет значительно увеличить производительность выпуска изделий и избавиться от зависимости в трудовой силе, при этом всегда идеально соблюдать технологию. Сварочный робот имеет возможность применения на предприятиях из различных производственных сфер, вне зависимости от серийности выпуска.

Мудрые говорят: «Если мы с вами будем делать то, что делаем, то получим то, что получаем».

Задумайтесь, сколько раз вы планировали навести порядок на сварочном производстве?

Речь не идет об уборке помещений или закупке новых комплектов спецодежды, сейчас мы говорим об элементарной трудовой дисциплине и производственной эффективности в основе которых, находится квалификация людей и человеческий фактор.

Спросите у любого Главного Сварщика, есть ли у него желание принять на работу высококлассных рабочих-сварщиков, ответ будет однозначный - ДА, КОНЕЧНО! Но отвечая на этот вопрос, многие не знают, что им предстоит пережить свои желания.

А переживать они их будут по-разному.

Кто-то оставит все как есть, другие ввяжутся в игру под названием «бесконечная кадровая текучка», остальным предстоит пройти интересный путь модернизации, неизбежно связанный с уходом от человеческого фактора на сварочном производстве.

Аксиома: Современная автоматизация, или, если хотите, модернизация сварочных процессов, не может происходить без внедрения сварочных роботов. В 21 веке, об этом знают многие. Знают, но не все до конца понимают возможности сварочных роботов.

Общее представление о том, что робот способен заменить труд сразу нескольких рабочих сварщиков, не характеризует истинные возможности сварочных роботов. Давайте более детально рассмотри причины, по которым роботы действительно способны успешно заменять людей.

На одной из тематических ежегодных выставках «Сварка-Резка», к нашему стенду подошел главный инженер частного предприятия и с явным любопытством, не отводя глаз от сварочного робота, принялся расспрашивать нас о его возможностях, стоимости и предстоящих эксплуатационных сложностях.

В тот момент, он даже и представить не мог, что уже через полгода, универсальный робототехнический комплекс сварки будет ставить новые рекорды на их собственном производстве, а полюбоваться на чудо технику будут съезжаться с разных уголков региона.

Сегодня, на этом предприятии, сварочный робот, непрерывно трудится в две смены, а номенклатура свариваемых изделий впечатляет, поскольку специфика и направленность производства не серийная, и предприятие сталкивается с задачами по регулярному расширению ассортимента свариваемых на РТК изделий. Как следствие, библиотека рабочих программ сварочного комплекса уже перевалила за показатель 50 уникальных программ, и с каждым кварталом эта цифра растет. За год самостоятельно эксплуатации РТК дуговой сварки, предприятие так освоило роботизированную технологию, что теперь ввод в работу новых свариваемых изделий занимает всего несколько часов.

Так почему же, многие постигают силу современных технологий связанных с автоматизацией сварки, а другие так и не решаются на подобные действия? Основная проблема, как оказывается, кроется в банальной не компетенции и отсутствии базовых знаний о возможностях сварочных роботов.

В этой статье, мы хотим определить основные причины, по которым сварочные роботы помогают увольнять сварщиков. Мы не будет вдаваться в нюансы программирования роботов или особенности их обслуживания, так как в этих вопросах нет ничего сложного, и они удалены от основной тематики данной статьи.

Давайте поговорим об основных преимуществах сварочных роботов, которые важно знать, и понимать.

- Начнем с терминологии, так что же это такое СВАРОЧНЫЙ РОБОТ?

Говоря простым языком, сварочный робот, это универсальный промышленный робот, который является носителем сварочной горелки. Сварочный робот имеет дополнительный сварочный интерфейс и специально адаптированное под процесс сварки программное обеспечение.

- А что такое программное обеспечение, да еще адаптированное под процессы сварки? Как это понимать?

В ответе на этот вопрос, частично скрывается причина, по которой сварочные роботы помогают увольнять сварщиков. Дело в том, что сварочный робот наделен возможностями лучшего сварщика в мире, он способен удивительно точно и безошибочно создавать необходимые колебательные движения горелки, контролировать, и, если надо менять в процессе сварочные параметры, силу тока и многое другое, при этом все его действия идеально точны, и безошибочны.

- Почему движения сварочного робота точны и безошибочны?

Сварочные роботы, как и большинство промышленных универсальных роботов имеют повторяемость выхода в точку около 0,1мм. К концу рабочей смены, робот не начинает дрожать от усталости, и он по-прежнему способен идеально заварить шов практически любой длины без прерывания, при этом четко контролируя сварочные параметры.

- А как же быть с трудными местами доступа сварки, где и человек с трудом справляется?

Сварочный робот, имеет антропоморфную конструкцию с шестью осями подвижности. Он фактически повторяет строение человеческой руки, поэтому если человек способен сварить ту или иную область, значит, на это так же способен сварочный робот. Шесть осей робота, могут быть увеличены за счет использования дополнительного оборудования, расширяющего его рабочую зону досягаемости и помогающего правильно позиционировать свариваемые изделия в пространстве.

- Есть хоть что-нибудь, что сварочный робот не сможет осуществить?

Конечно есть.

Сварочный робот, никогда не допустит брак на производстве, сварочный робот не уйдет в запой и не попросит отпуск. Сварочный робот никогда не бастует. Сварочный робот никогда не просит заменить или уволить его. Сварочный робот исключает человеческий фактор, так как не имеет возможности для совершения ошибки.

Наша компания, специализируется по внедрению сварочных роботов. Мы имеем большой опыт роботизации дуговой MIG/MAG сварки, сварки в аргоне (TIG сварка), контактной сварки, наплавки.

Узнайте больше о возможностях сварочных роботов, посетив внедренные нами робототехнические комплексы сварки в различных уголках России, Украины и Беларуси.

В современном машиностроении, например, в судостроении, тяжелом транспортном машиностроении и др. технологические операции сварки, в частности дуговой, контактной, относятся к одним из наиболее распространенных.

Автоматизация процесса сварки позволяет исключить тяжелый и вредный труд сварщиков, повысить эффективность производства и качество сварных изделий.

Существующие автоматы для дуговой сварки предназначены для сварки изделий сравнительно ограниченного типа швов, главным образом с протяженными прямолинейными и кольцевыми швами, выполняемыми в нижнем положении. Применение сварочных автоматов в условиях серийного и мелкосерийного производства экономически нецелесообразно, а иногда невозможно из-за неизбежных частных переналадок сложного оборудования. В то же время основная масса сварных конструкций имеет швы произвольно ориентированные в пространстве, со сложной траекторией.

Промышленные роботы позволяют расширить диапазон границы автоматизации процесса сварки. Многозвенная кинематика руки робота обеспечивает возможность перемещения закрепленной на ней сварочной головки по сложным пространственным траекториям.

Сварочный робототехнический комплекс (РТК) включает, как правило, автоматический манипулятор горелки, систему управления, позиционер (манипулятор изделия) и сварочное оборудование (сварочную головку с источником питания), сопряженное с системой управления РТК.

Промышленные сварочные роботы для дуговой сварки имеют различное конструктивное исполнение, их манипуляторы обладают, как правило, пятью – шестью степенями подвижности, обеспечивающими все многообразие подвижности горелки.

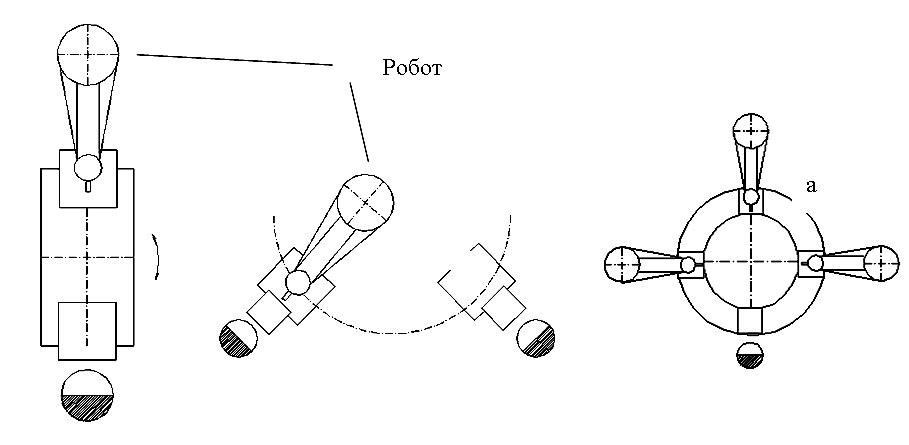

Различают региональные (переносные) движения робота, служащие для перемещения горелки вдоль линии свариваемого шва и ориентирующие движения – для обеспечения положения горелки относительно линии разделки свариваемых деталей.

В настоящее время существуют роботы портального типа и антропоморфного типа.

Роботы портальной конструкции работают в декартовой системе координат, при этом движения трех основных степеней подвижности по осям X, Y, Z – поступательные, и два ориентирующих движения – поворот и наклон горелки – вращательные. Примером такой компоновки могут служить роботы серии PW японской фирмы Шин Мейва, болгарский робот РБ-251 и т.д.

Роботы портальной конструкции предназначены для сварки крупногабаритных изделий протяженными швами, например корпусов, каркасов, крупных рамных конструкций и т.д. Они хорошо встраиваются в роботизированные линии и участки, однако занимают значительные производственные площади, кроме того, время холостых движений этих роботов относительно велико, вследствие больших диапазонов перемещения. Это делает неэффективным применение их для сварки мелких узлов с большим количеством коротких швов, расположенных в различных пространственных положениях.

Сварочные роботы антропоморфного типа имеют все степени подвижности вращательные. К ним относятся: роботы типа «Мистер Арос» японской фирмы Хитачи, Кика RB-760 (ФРГ), ASEA IRB-6 (Швеция), ТУР-10, РМ-0,1, созданы еще в СССР. Эти роботы отличаются высокими скоростями холостых перемещений (800–1000 мм/с) с расположением манипуляторов изделия с одной или двух сторон.

Рис. 4.1. Схемы РБК: а – с манипуляторами изделий, расположенных в линию; б – по обе стороны манипулятора сварочного инструмента

Однако РБК в этом случае занимает большую площадь и коэффициент использования манипуляторов невысок.

Манипуляторы изделия обеспечивают как бы дополнительными степенями подвижности робота, работают с ним по единой программе, управление или осуществляется от системы управления робота.

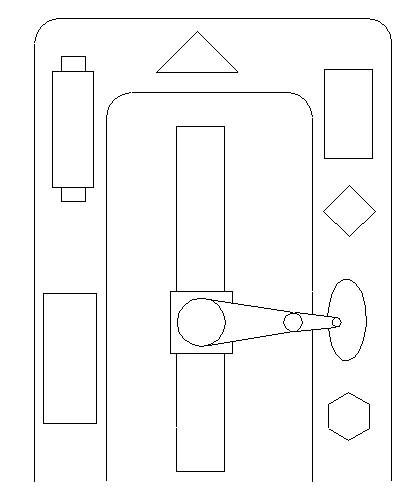

Технологическая оснастка для сборки и фиксации свариваемых изделий может находиться на позиционере постоянно, в этом случае для совмещения времени загрузки-разгрузки свариваемых изделий и сварки их роботом применяются двух и более позиционные поворотные столы (рис. 4.2а) или два отдельных манипулятора изделия, работающего с одним роботом (рис. 4.2б).

Это позволяет более полно использовать робот. В то время как на одной позиции осуществляется сварка, на другой оператор осуществляет разгрузку-загрузку.

Если время загрузки-разгрузки намного меньше времени сварки, то один оператор сможет обслуживать два, три и более робота (рис. 4.2в). Они обладают хорошими манипуляционными возможностями, занимают относительно небольшие площади.

Рис. 4.2. Позиционные поворотные столы

Для обеспечения сварки в удобном (нижнем) положении и доступа ко всем швам изделия сварочные роботы обычно оснащаются манипуляторами изделия (позиционерами). Возможно несколько схем относительно перемещения сварочного инструмента и изделия:

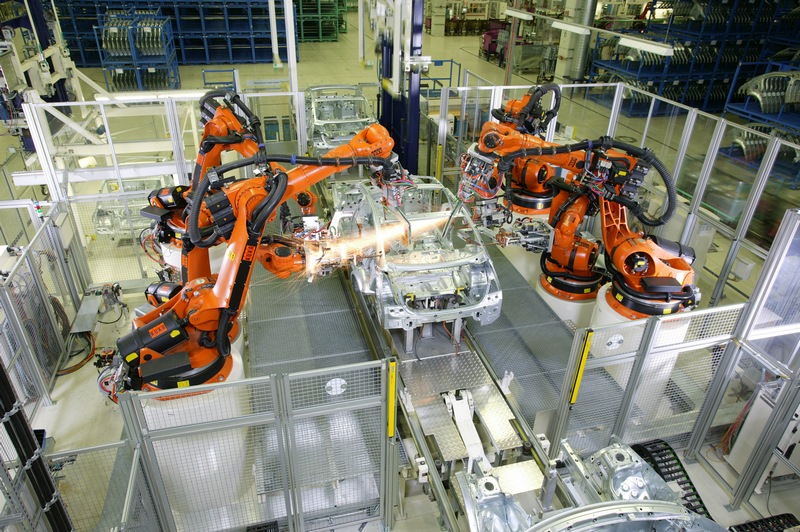

Изделие остается неподвижным или равномерно перемещается на конвейере, а сварочный инструмент осуществляет все необходимые перемещения. Применяется, когда все швы доступны для манипулятора инструмента или когда габаритное изделие трудно переориентировать, например, при контактной точечной сварке кузовов автомобилей.

Изделие периодически меняет свою ориентацию с помощью манипулятора изделия, но во время сварки остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки.

Изделие и сварочный инструмент непрерывно находятся в движении, необходимом для сварки, с учетом смещений изделия при его переориентации (распространено при дуговой сварке).

Изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. Манипулятор изделия – робот (например, при контактной сварке стационарными машинами).

Для повышения эффективности использования роботов, улучшения их технического обслуживания целесообразно их группировать в роботизированные технологические участки линии, а в будущем – в гибкие производственные системы изготовления сварных конструкций.

Сварочные роботы выполняют основную технологическую операцию, и поэтому любая ошибка в программе, неточность следования по заданной траектории, нарушение режимов и скорости сварки приводят к браку. Погрешность отработки траектории у современного ПР дуговой сварки составляет ± (0,2–0,5) мм, а отклонение от заданной скорости не превышает ± (5–8) %.

Подобные жесткие требования вызывают необходимость аттестации манипуляторов сварочных роботов. Точность аттестации влияет на точность выполнения движения горелки при работе робота.

Система управления роботов строится на основе микро-ЭВМ. Реализуя программное обеспечение, ЭВМ рассчитывает траекторию движения горелки, вырабатывает сигналы на выполнение тех или иных команд и управляет движением робота с учетом параметра конкретного манипулятора. Кроме того, программное обеспечение выполняет также функции диалога оператора с роботом, аварийно-диагностические функции по отслеживанию состояния оборудования.

Каждый раз перед сваркой изделий нового типа оператор должен запрограммировать работу робота, т.е. обучить робота по конкретному изделию. Управляя движением робота от дистанционного пульта обучения, оператор последовательно подводит сварочную головку к заранее намеченным опорным точкам на свариваемом изделии и заносит в систему управления их координаты нажатием кнопки «Память» указывая характер траектории между ними (прямая дуга). Если на пути между соседними свариваемыми точками оказывается препятствие, например элементы зажимного приспособления, то в память робота вводят координаты дополнительных точек, определяющих траекторию движения инструмента в обход препятствия на холостом ходу. В общем случае реальная траектория может представлять собой любую пространственную кривую, и задача оператора – выбрать положение опорных точек таким образом, чтобы реальная траектория не отличалась от планируемой на значение, превышающее заданную погрешность. В качестве геометрических признаков траектории в большинстве систем используют классические признаки задания прямой или дуги окружности. Для программирования отрезка прямой необходимо записать две опорные точки, дуги – три, полной окружности – четыре опорные точки. Тогда опорные точки планируемой траектории будут являться точками сопряжения отрезков прямых и дуг окружностей.

Одновременно в память системы заносится технологическая информация о режимах работы сварочного оборудования.

Выполнение

программы начинается после того, как

собираемый или свариваемый узел займет

требуемое исходное положение, и сигнал

об этом поступит в запоминающее

устройство. По каждой степени подвижности

перемещение задается гидроцилиндром.

Каждый гидроцилиндр имеет детектор

(лат. открыватель) положения, связанный

с запоминающим устройством. Орган

сравнения, в который поступают сигналы

команд и сигналы детекторов положения,

по значению их разности управляет

перемещением штоков гидроцилиндров,

пока рабочий орган не займет положения,

заданного программой. Затем дается

сигнал на включение инструмента.

Окончание сварочной операции служит,

в свою очередь, сигналом для дальнейшего

движения инструмента к месту выполнения

следующей операции. Существенным

достоинством робота является возможность

быстрой смены программ, хранящихся в

памяти машины. В руке робота могут быть

закреплены клещи для контактной сварки,

резки, сварочная головка для дуговой

сварки, захватное устройство. При

контактной сварке возникают большие

операционные нагрузки из-за значительной

массы сварочных клещей, перемещаемых

с большими скоростями. При работе робота

дуговой сварки условия облегчаются

сравнительно малой массой сварочной

головки

(3–5 кг) и плавным режимом

движения (V св

3–50

мм/с). В то же время используемая при

контактной сварке относительно простая

позиционная система управления не может

обеспечить перемещение инструмента по

непрерывной траектории с заданной

скоростью движения, т.е. оказывается

непригодной для дуговой сварки, тепловой

резки и т.д.

3–50

мм/с). В то же время используемая при

контактной сварке относительно простая

позиционная система управления не может

обеспечить перемещение инструмента по

непрерывной траектории с заданной

скоростью движения, т.е. оказывается

непригодной для дуговой сварки, тепловой

резки и т.д.

Нужно иметь в виду, что робот может обеспечить стабильно высокое качество выполнения соединений только при отсутствии существенных отклонений размеров и формы свариваемых элементов. Поскольку такие отклонения все же неизбежны, то наличие жесткой программы является существенным недостатком роботов первого поколения. Предполагается, что роботы второго поколения будут оборудованы системами обратной связи, с помощью которых рабочая программа будет автоматически корректироваться при изменении положения изделия. В то же время роботы первого поколения – более дешевые и простые – будут находить широкое применение.

Использование промышленных роботов позволяет решать вопросы автоматизации контактной точечной, дуговой точечной, дуговой, электронно-лучевой сварки. Применение роботов возможно в виде автономных роботизированных технологических рабочих мест, участков, линий, цехов.

Существенный эффект может быть получен лишь при концентрации применения роботов, объединенных в роботизированные участки. На нем выполняются следующие операции: накопление и хранение комплекта заготовок, выдач этих комплектов на освободившееся рабочее место, автоматического ввода программы работы оборудования, механизация и автоматизация сборки конструкций под сварку (установка, зажим и удержание заготовок в процессе сварки, выгрузка сварного изделия на следующую операцию – контроль, термообработку, механическую обработку, покрытие и т.д.).

В настоящее время разработаны типовые планировки частично автоматизированных производственных участков с использованием роботов для дуговой сварки. В состав участка входят роботы РБ-251, манипуляторы изделия, стеллажный склад, шкафы управления склада, автоматический кран – штабелёр, обслуживающий склад, манипуляторы сбалансированные, пульты управления роботизированными рабочими местами.

Основными параметрами поточных линий, определяющих меру ритмичности и непрерывности их работы, являются ритм потока, выпуска и общая продолжительность производственного цикла.

Ритм потока или производительность линии – это количество продукции, выпускаемой в единицу времени. Такт выпуска – интервал времени, через который производится выпуск изделия.

Примером может служить поточная линия У950 изготовления канистр, которая имеет следующие рабочие позиции:

1 – приварки горловины;

2 – сборки и прихватки полукорпусов;

3 – сварки корпусов по периметру;

4 – приварки ручки;

5 – контроль на герметичность.

Для соединения половин корпуса по периметру применяется шовная электрическая контактная сварка, а для сварки остальных элементов канистры используется полуавтоматическая сварка в защитном газе.

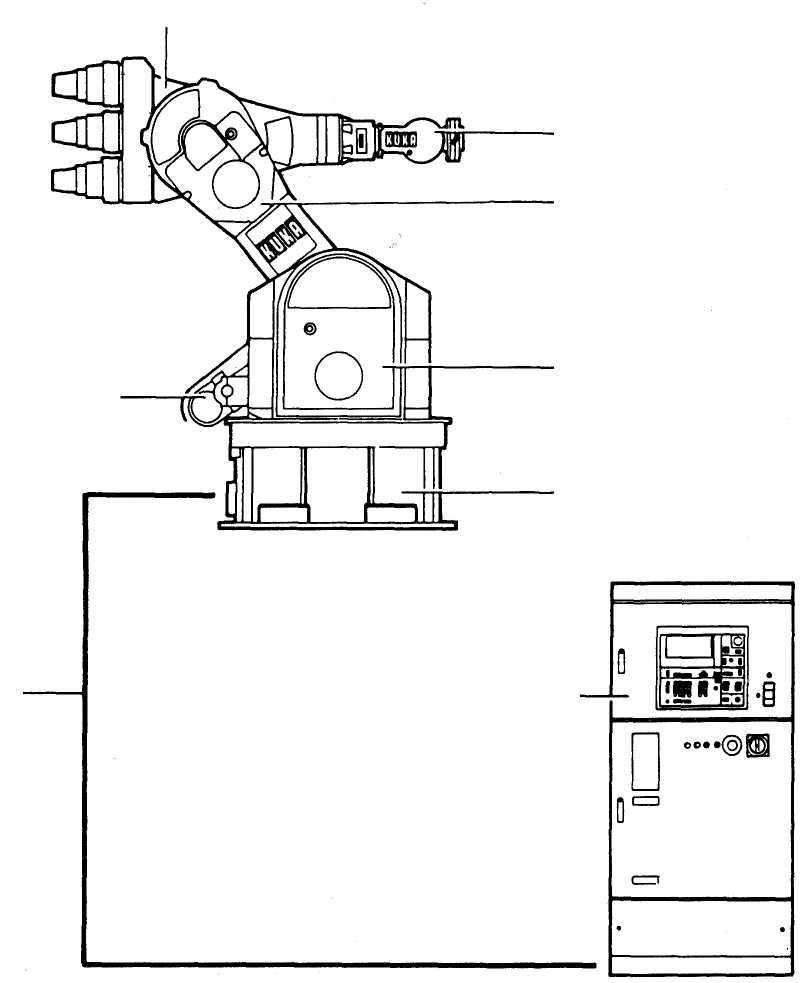

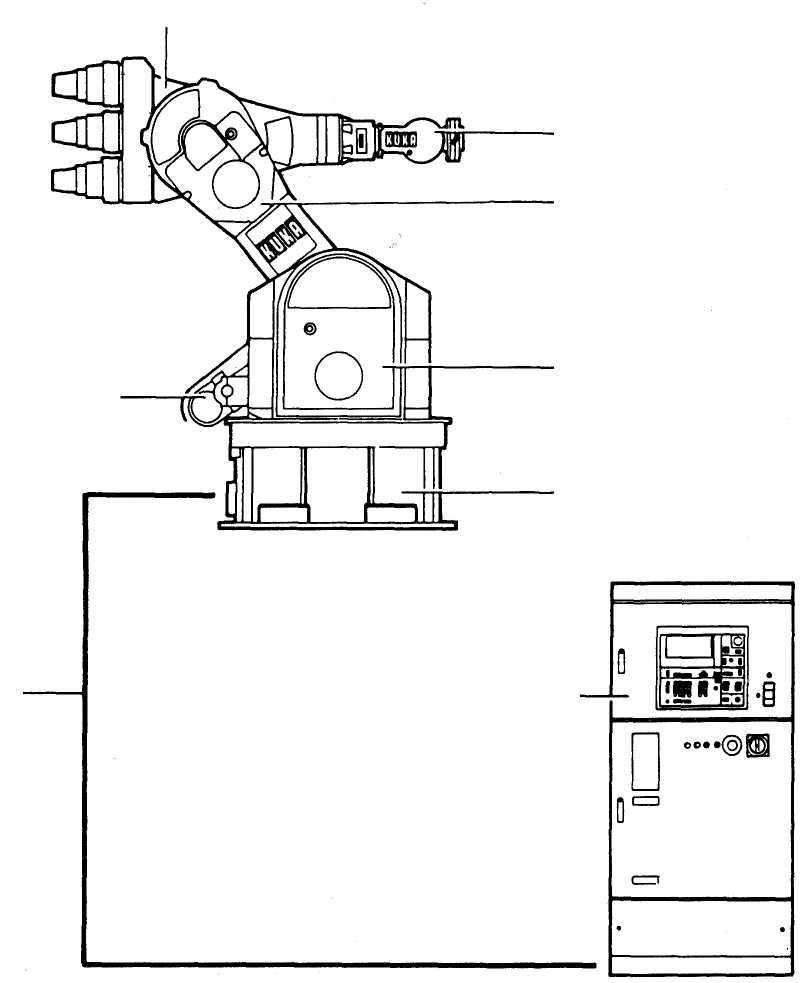

Роботизированный комплекс фирмы «KUKA» для дуговой сварки плавящимся электродом состоит из следующих компонентов:

- робот (манипулятор),

- система управления,

- система датчиков,

- оборудование для сварки в защитном газе (система подачи проволоки, источник питания дуги и т. п.),

- зажимное приспособление (или позиционер) для изделия.

Назначение робота

Шестиосный робот (манипулятор) KUKA IR 161/15 предназначен для выполнения операций промышленного производства. Основные области применения робота: манипулирование и транспортировка, точечная и дуговая сварка. Робот обеспечивает рабочему инструменту движение с постоянной скоростью по прямолинейной и круговой траектории в любых пространственных положениях. Шестая ось робота оснащёна специальным устройством, обеспечивающим поперечные колебания рабочего инструмента. Оси манипулятора и направление их вращения показаны на рис. 1.

Рис. 1. Оси манипулятора и направление их вращения.

Технические данные робота

- Число осей – 6 (рис.2).

- Диапазон движения осей: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º, 6-540º.

Основными осями робота являются оси 1-3, осями кисти 4-6.

- Грузоподъемность (номинальная) – 15 кг.

- Повторная точность — ±0,2 мм.

- Приводная система – электромеханическая с серводвигателями постоянного тока транзисторного управления.

- Рабочий диапазон обслуживания:

- без удлинителя руки радиусом – 1,55 м,

- с удлинителем 400 мм радиусом – 1,95 м.

- Номинальная мощность – 5,9 кВА (при ПВ=40%).

- Масса – 600 кг.

- Охлаждение:

- для системы управления – один теплообменник, два вентилятора;

Рис. 2. Основные узлы робота

1– центральная кисть,

2 – рука,

3 – приводная стойка,

4 – поворотная колонна,

5 – основание манипулятора,

6 – узел уравновешивания,

7 – система управления,

8 – соединительный кабель

Система управления KUKA

Электронная система управления (рис. 2) предназначена для: выполнения задач контурного и позиционного управления, хранения информации о параметрах рабочего инструмента и его режимов работы, а также хранения введённых рабочих программ. Силовая электронная система – для управления приводами манипулятора. Обе системы размещены в общем шкафу управления.

В верхнюю часть шкафа встроен пульт электронной системы управления, а под ним расположена система управления силовой частью.

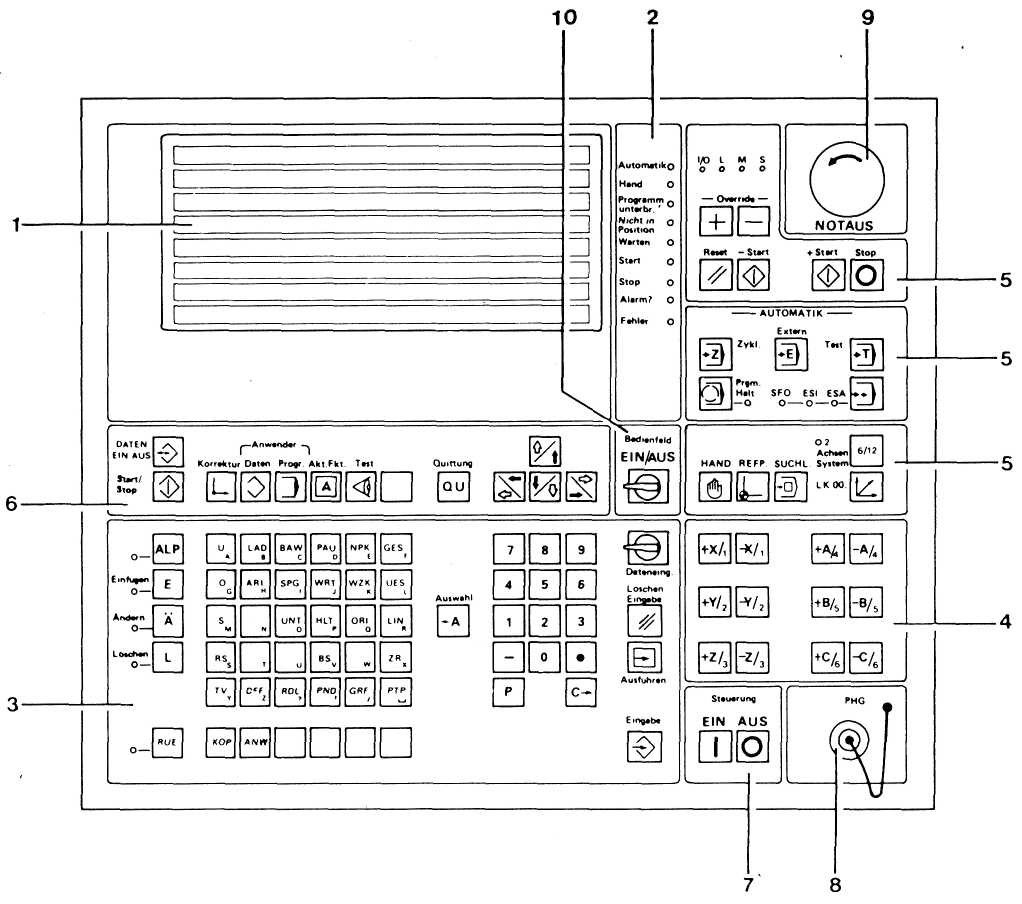

Пульт управления служит для индикации оператору программ и сигналов диагностики, данных пользователя и корректировки программ. Состав пульта показан на рис.3.

С пульта управления устанавливаются режимы работы и, с помощью соответствующих кнопок, осуществляется ручное управление роботом. Кнопка аварийного отключения обеспечивает возможность мгновенного отключения приводов. Для обеспечения безаварийной и качественной работы робот снабжен системой датчиков. Имеются также датчики контроля сварочной проволоки, уровня охлаждающей жидкости и наличия защитного газа, а также датчики контакта, установленные на горелке с целью предохранения её от механического повреждения.

Оборудование для сварки в защитных газах

Комплекс оборудования позволяет выполнять рациональную и экономичную сварку нелегированных, низколегированных и высоколегированных сталей, а также цветных металлов, в среде защитного газа (СО2, аргон, гелий, смесь газов) плавящимся электродом.

Оборудование для дуговой сварки включает:

- выпрямитель сварочного тока;

- систему подачи проволоки;

- сварочную горелку с электромеханической защитой;

- кассету для сварочной проволоки;

- устройство для очистки горелки;

- пакеты шлангов для подачи сварочного тока, защитного газа, сжатого воздуха, охлаждающей воды, сварочной проволоки и команд управления.

Основная часть оснастки для сварки размещена на роботе.

Рис. 3. Пульт управления роботом:

1 – дисплей, 2 – сигнализация состояния, 3 – панель ввода данных, 4 – кнопка ручного управления, 5 – кнопка выбора режима, пуска, останова и перехода, 6 – кнопки ввода / вывода данных, управления индикации, квитирования сигналов, курсорные, 7 – выключатель системы управления ВКЛ / ВЫКЛ, 8 – ввод для программатора, 9 – кнопка аварийного отключения, 10 – выключатель с ключом для пульта управления.

Система подачи проволоки

Система подачи проволоки рассчитана на диаметры проволок от 0,6 до 2,0 мм.

В систему подачи проволоки входят:

- механизм подачи проволоки с планетарной подающей головкой (толкающего типа) МП 1;

- механизм подачи проволоки (тянущего типа) МП 2;направляющая проволоки между двумя механизмами

Механизм подачи проволоки (МП) размещен на монтажной плате приводной стойки робота (ось 2, рис.2). Он состоит из двигателя постоянного тока (42 В, 130 Вт) и установленной на валу двигателя планетарной подающей головки. За счет вращения планетарной подающей головки и находящихся в ней наклонно расположенных роликов осуществляется подача сварочной проволоки на участке: от кассеты к МП 2. Механизм подачи проволоки (МП 2) установлен на приводном фланце кисти робота (ось 6). Он состоит из двигателя постоянного тока (42 В, 130 Вт), подающего и прижимного роликов, мундштуков ввода и вывода проволоки. В рабочем положении прижимной ролик стопорится рычагом с винтом. С помощью данного винта осуществляется регулировка усилия прижима проволоки к подающему ролику.

МП 2 вытягивает сварочную проволоку из направляющего шланга, осуществляя при этом равномерную подачу проволоки в сварочную горелку.

При изменении диаметра проволоки заменяется только подающий ролик.

В корпусе МП2 расположены также клапаны защитного газа и сжатого воздуха. На корпусе помещается клавишный выключатель, с помощью которого выполняется заправка проволоки в горелку механизмами МП 1 и МП 2.

В качестве направляющей сварочной проволоки служит проволочная спираль или синтетическая трубка, выбираемые в соответствии с диаметром и материалом проволоки.

Барабанная кассета проволоки емкостью 25 кг размещается на оси 2 ниже механизма подачи МП.

Над кассетой установлен фотоэлемент контроля наличия сварочной проволоки. До тех пор, пока луч света фотоэлемента отражается от проволоки на кассете, система контроля не срабатывает. Как только проволока израсходована с кассеты (луч фотоэлемента переходит через смотровое отверстие кассеты), в систему управления источником тока поступает сигнал сбоя «Проволока». Сварка прерывается после сплавления всей проволоки.

Сварочная горелка с электромеханической защитой

Сварочная горелка крепится на блоке электромеханической защиты (ось 6) с помощью зажимного кольца. В свою очередь, блок электромеханической защиты крепится на кронштейне подшипника механизма подачи проволоки (МП2).

В сварочную горелку подаются проволока (по направляющей), защитный газ, воздух и охлаждающая вода. На конечной части горелки установлены сопло защитного газа, брызгозащита и контактная трубка.

Блок электромеханической защиты обеспечивает сварочной горелке возможность отклонения во всех направлениях, перпендикулярно оси горелки, на 20 мм, а также в направлении оси горелки на 6 мм. При отклонениях горелки в указанных направлениях на величину больше допустимой срабатывают два микровыключателя электромеханической защиты. Движение робота и сварочный процесс прерываются. Этим обеспечивается сохранность сварочной горелки и возможность длительной ее эксплуатации.

Устройство для очистки горелки

Устройство представляет собой самостоятельный, электрически связанный с системой управления робота блок. Блок имеет следующий состав:

- пневматически приводимое зажимное приспособление с двумя направляющими штангами;

- приводимое от электродвигателя устройство для чистки с ножевой головкой;

- пневматически приводимый разбрызгиватель и бачок с пртивоадгезинной жидкостью;

Принцип работы устройства следующий:

Робот по программе подводит горелку в положение для чистки. Сопло защитного газа зажимается в вертикальном положении с помощью бокового зажимного приспособления. Одновременно ножевая головка начинает вращаться против часовой стрелки (вид сверху), чтобы в процессе чистки контактная трубка горелки не выворачивалась. Горелка опускается вниз к ножевой головке и сопло со штоком мундштука очищается от сварочных брызг. Вслед за этим горелка возвращается в исходное положение и освобождается из зажимного приспособления. Ножевая головка останавливается. С момента начала чистки и до данного момента сварочная горелка продувается сжатым воздухом. После этого робот перемещает горелку к разбрызгивателю, где сопло и контактная трубка обрабатываются противоадгезионной аэрозолью. Количество аэрозоли регулируется с помощью дозировочного винта. В верней части на тыльной стороне выпрямителя сварочного тока закреплены редуктор защитного газа и редуктор с отстойником для сжатого воздуха.

Выпрямитель сварочного тока (источник тока)

Выпрямитель сварочного тока SGL 300 IR состоит из трех модулей :

- блок управления выпрямителя (верхняя часть);

- силовая часть (средняя часть);

- система охлаждения (нижняя часть).

На фронтальной стороне шкафа помещается газовый ротаметр (максимальный расход газа 25 л/мин) и предохранительная сетка вентилятора силовой части.

На тыльной стороне шкафа размещены муфта для кабеля сети, панель разъемных соединений с разъемными вводами трех соединительных кабелей системы управления робота (Х20, Х21, Х22) и соединительного разъема кабеля механизма подачи проволоки на роботе (Х30). Там же установлены ввод и вывод для газового ротаметра, положительный и отрицательный полюса кабеля подачи сварочного тока к горелке и к изделию, а также ввод и вывод охлаждающей воды (нижняя часть).

Блок управления включает:

- систему управления источником тока;

- пульт управления.

При сварке каждому диаметру проволоки должно соответствовать определенное положение выключателя. Силовая часть выпрямителя включает тиристорный блок, трансформатор сварочного тока, дроссель, преобразователь тока, пусковой конденсатор вентилятора и вентилятор. Ввод силовой части в эксплуатацию (включением главного выключателя) может быть выполнен только после того, как приведена в рабочее состояние сварочная оснастка робота вместе с пакетом шлангов. Система охлаждения служит для охлаждения сварочной горелки. Она представляет собой замкнутый контур. Охлаждающая жидкость с помощью насоса по шлангу подается из резервуара к горелке. Оттуда теплая вода возвращается обратно в резервуар, где проходя через реле потока и радиатор, охлаждается. Перед первичным вводом системы охлаждения в эксплуатацию резервуар заполняют тремя литрами антифриза и водой (в пропорции 1:1) для защиты от замерзания и коррозии.

Технические данные выпрямителя сварочного тока SGL 300 IR

| 1. Длительная мощность | 18 кВА |

| 2. Номинальный сварочный ток | 300 А |

| 3. Максимальный сварочный ток | 350 А |

| 4. Регулировка тока | плавная, от 25 А |

| 5. Напряжение холостого хода | 14-56 В |

| 6. Вид охлаждения | внешнее (вентиляторы) |

| 7. Габариты | 800х650х1510 мм |

| 8. Масса | 360 кг |

Скорость подачи проволоки – 2,25 — 22,5 м/мин.Кроме того, с источника питания можно регулировать следующие параметры:

- Время истечения защитного газа до возбуждения дуги – 10…500 мс.

- Время истечения газа после погасания дуги – 10…3400 мс.

- Время оплавления проволоки – 10…500 мс.

Пакеты шлангов

Проводка охлаждающей жидкости, защитного газа и воздуха, а также кабель управляющего контура и сварочного тока на роботе выполнены в виде пакета шлангов от выпрямителя сварочного тока к сварочной головке на оси 6 робота (см. рис. 2):

- пакет шлангов между выпрямителем и точкой разъединения на роботе;

- пакет шлангов между точкой разъединения и сварочной головкой.

Направляющими для пакетов шлангов служат шланговые и кабельные держатели.