Сварочные роботы: “Мы помогаем увольнять сварщиков”. Сварочные роботы

Применение робототехники - универсальный путь автоматизации сварочной технологии не только в серийном, но и мелкосерийном производстве, так как при смене изделия можно использовать тот же робот, изменяя лишь его программу. Роботы позволяют заменить монотонный физический труд, повысить качество сварных изделий, увеличить их выпуск. Один робот может заменить труд четырех человек. При изготовлении сварных изделий следует иметь в виду, что сравнительно просто применять роботы для контактной точечной сварки нахлесточных соединений, сложнее - для электродуговой сварки угловых и тавровых соединений и крайне сложно - для электродуговой сварки стыковых соединений.

Хотя механический контакт между инструментом и материалом в отверстии для лазера отсутствует, размер отверстий остается неизменным. В общем, лазерная микрообработка стала широко используемой технологией обработки материалов во многих реальных приложениях, особенно в миниатюрных размерах. В последнее время появились сообщения о новых импульсных лазерах, обеспечивающих значительные преимущества по сравнению с более старыми лазерными системами. Поскольку лазерные импульсы чрезвычайно короткие и точные, материал практически не нагревается, а это означает, что можно обрабатывать очень маленькие элементы.

Роботы предъявляют специфические требования к технологии изготовления изделия: необходима высокая точность всех заготовок узла, стабильность положения сварного соединения в пространстве и высокое качество сварочных материалов. Возможность использования роботов определяется размерами и формой их рабочего пространства, точностью позиционирования, скоростью перемещения, числом степеней подвижности инструмента, особенностями управления.

Это особенно важно для компаний электроники. Технологии этой линейки уже позволяют легко создавать новые продукты с быстрыми методами прототипирования, используя широкий спектр материалов и сокращенные сроки создания продукта. Существенная часть концепции современного производства связана с идеей роботизации. В последнее время промышленные роботы значительно расширяются. Для наших клиентов автоматизация является ключом к повышению производительности труда и экономической эффективности.

Вольфганг Мейсен также обращает внимание на то, что до тех пор, пока промышленные роботы были введены почти исключительно в автомобилестроение и крупномасштабное производство, теперь они находят новые области применения - например, в пищевой промышленности, в обработке металлов и пластика, электроники, в производстве медицинского оборудования.

Для перемещения не ориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации - шести. Для выполнения сварных швов в общем случае необходимо иметь пять степеней подвижности. Обычно три степени подвижности обеспечивает базовый механизм робота, а еще две степени добавляет механическое устройство - кисть робота, на которой крепится рабочий инструмент (сварочная головка, клещи для контактной сварки или газовый резак). Базовый механизм робота может быть выполнен в прямоугольной (декартовой), цилиндрической, сферической и ангулярной (антропоморфной) системах координат (рис. 166). Система координат базового механизма определяет конфигурацию и габариты рабочего пространства робота, в пределах которого возможно управляемое перемещение его исполнительного органа. Робот с прямоугольной системой координат имеет рабочее пространство в виде прямоугольного параллелепипеда (рис. 167, а), размеры которого меньше габаритов самого робота. Промышленные роботы с цилиндрической (рис. 167, б) и сферической (рис. 167, в) системами координат обслуживают более объемное пространство при сравнительно малой площади основания манипулятора. Более компактными являются роботы, выполненные в антропоморфной системе координат, образующие рабочее пространство, близкое к сфере (рис. 167, г).

Одно из самых значительных изменений, произошедших в последние годы, - это то, что компании начали приходить к нам, говоря: «Нам нужна робототехника, как мы это делаем?» Прежде чем нам пришлось убедить компании, что им нужны роботы, - сказал Пегман. В настоящее время очень маленькие компании внедряют роботы, которые меняют способ их использования. Роботы требуют гораздо большей гибкости. Это означает, что способ программирования роботов должен быть изменен - это должно быть проще и дешевле, - говорит Пегман.

В настоящее время некоторые специалисты программируют роботов с использованием графического интерфейса, а другие - путем перемещения физического манипулятора, показывая, что нужно сделать. Мы работаем над созданием целевого подхода. В качестве примера он рассказывает о применении роботов в пищевой промышленности для приготовления готовых блюд и бутербродов, в которых робот отображает готовый продукт, а затем дает ему возможность определить, как получить то же самое от соответствующих ингредиентов.

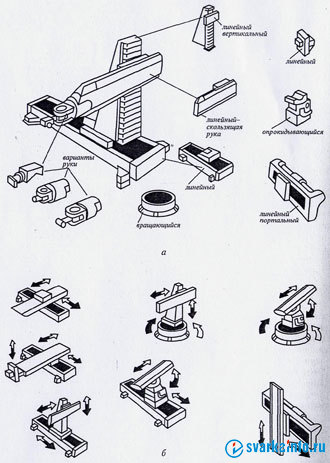

Рис. 166. Основные схемы базовых механизмов роботов

Рис. 167. Рабочее пространство роботов с прямоугольной (а), цилиндрической (б), сферической (в) и с антропоморфной (г) системами координат

Все типы роботов могут быть установлены неподвижно или с возможностью передвижения по напольным или подвесным направляющим. В основе компоновки базовых механизмов роботов принят модульный принцип. Каждый модуль имеет однокоорди-натное движение. Агрегатная система робототехники позволяет из стандартных блоков, имеющих прямоугольные и вращательные движения (рис. 168), собирать оптимальный промышленный робот, имеющий только требуемое число степеней свободы. Путем использования простых модульных элементов, которые легко могут быть применены для других целей, увеличивается многовариантность и гибкость системы.

Что касается применения роботов в пищевой промышленности, Пегманн отмечает: Одним из главных преимуществ роботов является гигиена. Чистота роботов нетрудно поддерживать - требуется достаточная водяная струя. Преимущество заключается в том, что вы можете снизить температуру в помещении, поэтому срок годности продуктов увеличивается и затраты на отопление снижаются.

В других отраслях преимущества роботов носят иной характер. Например, в ядерной отрасли большое преимущество - возможность с помощью роботов действовать дистанционно в ситуациях, когда персонал не должен участвовать, особенно на этапе снятия с эксплуатации.

В роботах применяют гидравлические, пневматические и электромеханические приводы. Пневмопривод конструктивно прост, однако при его использовании требуемое перемещение инструмента (углы поворота, длина хода) задают только перестановкой упоров, т.е. по каждой степени подвижности имеются только два положения. Гидравлический привод компактен и позволяет управлять инструментом с большой точностью. Электропривод требует использования сложных безлюфтовых редукторов, но зато он проще в обслуживании и обеспечивает высокие быстродействие и точность. Этот тип привода используют, как правило, в сварочных роботах. Пневмопривод применяют в промышленных роботах для сборки деталей, при погрузочно-разгрузочных, транспортных и складских работах.

Повышение конкурентоспособности; возможность для так называемых переписывание - т.е. вернуться в свою собственную производственную зону, которая возлагается на другую часть мира, где затраты на рабочую силу ниже; производство меньших партий продуктов, которые более индивидуализированы благодаря гибкости, предоставляемой робототехникой; точность и скорость, что является особенно важным аргументом в производстве миниатюрных изделий. Против всего этого неудивительно, что многие компании имеют крупномасштабные роботизированные планы.

Контакты: активация активов. Добро пожаловать! ООО «АКТИВИТИС АВТОМАТИКА» является торговой компанией для поставки и установки промышленного оборудования для механизированной сварки, резки и гибки металлов. В сотрудничестве с нашими партнерами со всего мира мы поставляем оборудование для некоторых крупнейших машиностроительных компаний в Болгарии. Специализированные машины и линии для механизированной, автоматизированной и роботизированной сварки; Плазменные, лазерные и водоотводные системы; Гибочные машины для труб и листов, шлифование, шлифовка, полировка и многие другие.

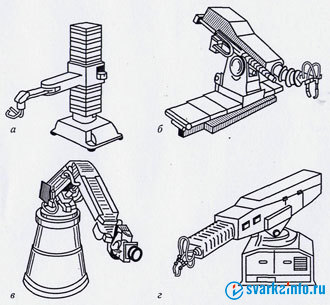

Кроме линейных и вращающихся модулей на европейских промышленных предприятиях для сварочных и газорезательных работ используют роботы с шестью степенями свободы при различном их конструктивном оформлении (рис. 169). Для сварки в среде защитных газов крупных металлоконструкций применяют роботы портального типа, выполненные в декартовой системе координат с точностью позиционирования инструмента ± 0,35мм. Робот "Горизонтальный-80" (Франция) имеет гидравлический привод, координаты цилиндрические, точность ± 0,3 мм. Робот "Жолли-80" (Италия) оснащен электрическим приводом, координаты цилиндрические, точность ± 0,5 мм. Робот рычажный 6СН (США) имеет гидравлическую систему управления, выполнен в антропоморфной системе координат, точность позиционирования ± 1,27 мм. Гидравлическим приводом оснащен робот "Полярный-6000" (Италия), работающий в системе сферических координат с точностью ± 1 мм.

Все наши усилия направлены на предоставление инновационных технических решений и высокое качество предлагаемого оборудования. Наши клиенты могут рассчитывать на безупречный сервис, поставку запасных частей и расходных материалов для оборудования, которое мы предлагаем.

Сварка; Сварочный аппарат; Сварочные аппараты; Сварка алюминия; инверторы; Инверторный сварочный аппарат. Сварочные роботы; Охлаждение сварочного аппарата; Охладитель для сварочных аппаратов; Сварочные маски; Сварка электрическим сопротивлением; Машины для сварки сопротивлением; Орбитальная сварка; Орбитальные сварочные аппараты; Листовые сварочные машины.

Системы управления движением инструмента робота подразделяются на цикловые, позиционные и контурные.

Цикловая система наиболее проста, так как программируют обычно две позиции: начало и конец перемещения инструмента. В роботах с цикловым управлением широко используют пневмопривод.

Кто лучше всего участвует в моем проекте?

Позиционеры для сварки цилиндрических деталей; Цилиндрические детали с вращающейся сваркой; Сварочные аппараты. Чтобы просмотреть эту страницу онлайн, посетите наш веб-сайт. У нас есть наиболее часто задаваемые вопросы и ответы для вас. Успешное развертывание сварочного робота в вашем бизнесе требует коллективных усилий.

Мы всегда рекомендуем привлекать людей, которые будут работать с системой позже на ранних этапах проекта. Привлечение вашей команды самопроизвольно также приносит пользу вашим инвестициям. Соответствующие условия и стоимость оцениваются индивидуально в каждом случае, а затем обсуждаются с вами.

Рис. 168. Агрегатная система компоновки сварочных роботов:

а - типовые блоки и компоновка из них робота; б - примеры сочетаний блоков, обеспечивающих различное число степеней свободы

Рис. 169. Конструкции роботов с шестью степенями свободы:

а - "Горизонтальный-80" (Франция); б- "Жолли-80" (Италия); в - рычажный 6СН (США); г - "Полярный-6000" (Италия)

Будет ли мой проект обработан только одним человеком?

Если ваше требование превысит описанное выше, мы хотели бы направить вас к другому клиенту, который сможет помочь вам с вашими конкретными требованиями. Кроме того, мы сначала построим каждый проект в наших помещениях и протестируем его. Это должно гарантировать, что ваши инвестиции полностью работоспособны. Портал также доступен через мобильные устройства через безопасное соединение. Если у вас есть какие-либо вопросы, вы можете связаться с нами, чтобы проверить состояние ваших проблем. Нет, как крупный партнер для многих компаний, мы обязаны нашим клиентам, чтобы они не работали с одним человеком.

Позиционная система управления задает не только последовательность команд, но и положение всех звеньев робота, ее используют для обеспечения сложных манипуляций с большим числом точек позиционирования. При этом траектория инструмента между отдельными точками не контролируется и может отклоняться от прямой, соединяющей эти точки. Однако завершение перемещения в каждой точке обеспечивается с заданной точностью. Систему называют однопози-ционной, если она предусматривает остановку инструмента в конце каждого отдельного перемещения (в каждой точке). Такая система пригодна для контактной точечной сварки, для сборочных и транспортных операций.

Конечно, у вас будет одно контактное лицо, но за этим человеком будет команда людей, которые будут полностью осведомлены о ваших запросах, поэтому всегда будет кто-то, кто поможет вам, если ваше контактное лицо недоступно. Это позволяет любому видеть, например, предметы, которые важны для вашего продукта или вашей компании. Это позволяет автоматически устанавливать направление подачи проволоки в зависимости от ситуации. Запрограммированная роботизированная программа отвечает за поворот, поэтому отдельный привод не требуется, и горелка может оставаться компактной.

Многопозиционная система управления предусматривает прохождение промежуточных точек без остановки с сохранением заданной скорости. При достаточной частоте промежуточных точек такая система управления обеспечивает перемещение инструмента по заданной траектории и поэтому может использоваться для дуговой сварки. Однако в этом случае введение программы в память робота требует значительных затрат времени.

Благодаря технологии слияния время реакции отчета настолько быстрое, что на электроды не оказывает отрицательного воздействия. Несмотря на возраст или состояние вашего старого устройства, он всегда стоит того. Мы обсудим варианты, доступные с новым предложением. Однако ваше старое устройство может быть перенесено на наше роботизированное кладбище.

Мы рекомендуем обратиться к существующим финансовым учреждениям, чтобы мы могли вместе подготовить пакет. Большинство программистов у наших клиентов были изначально сварщиками и проявляли энтузиазм по работе с машиной. Преобразование вниз также возможно при определенных условиях.

Контурная система управления задает движение в виде непрерывной траектории или контура, причем в каждый момент времени определяет не только положение звеньев манипулятора, но и вектор скорости движения инструмента. Эта система обеспечивает движение инструмента по прямой линии или окружности путем задания соответственно двух или трех точек участков траектории. Это существенно упрощает обучение робота, так как отдельные участки траектории могут интерполироваться дугами окружности и отрезками прямых. Роботы с контурным управлением используют для дуговой сварки и термической резки.

Нужно ли выталкивать алюминий с помощью моего робота?

Нет, на самом деле, мы даже не рекомендуем. Наша система также дешевле и менее опасна в случае аварии и т.д. пожалуйста, свяжитесь с нами для получения дополнительной информации.

Является ли поиск быстрым касанием достаточно точным

Нет, стоимость сварочного процесса во многих случаях важнее, чем время цикла: более высокое качество сварки означает, что нет необходимости в отделке, что является большим преимуществом, поскольку затраты на износ часто выше, чем затраты на сварку. Рабочие условия для ваших сотрудников также значительно лучше, и все они окажут положительное влияние на производительность.Программа выполнения операций дуговой сварки обычно вводится в память робота оператором в режиме обучения. Оператор последовательно подводит горелку к ранее намеченным опорным точкам и вводит их координаты в систему управления с указанием характера траектории между ними: прямая или дуга. Одновременно в память системы вводятся данные о скорости движения горелки и других параметрах режима сварки. При серийном выпуске обучение робота проводят на первом сварном узле.

Доступность сварщиков - это растущая проблема, а также уровень квалификации людей. С помощью сварочного робота вы можете быть уверены, что знания и качество, предоставляемые роботизированными программистами, останутся в вашей организации. Мы хотели бы дать вам советы по наилучшему подходу. Мы предоставляем такой же уровень обслуживания, независимо от того, покупаете ли вы запчасти или единицу. Если вам нужна дополнительная помощь от нас, вы можете обратиться в нашу службу поддержки клиентов, и вы сами можете определить, сколько мы можем сделать для вас.

В условиях мелкосерийного производства отклонения размеров при переходе от одного узла серии к другому могут оказаться значительными, поэтому приходится каждый узел серии программировать заново. В этих условиях применяют роботы с иным способом обучения. Оператор устанавливает на горелку специальный наконечник и вручную перемещает горелку вдоль соединения, касаясь наконечником свариваемых кромок деталей. Сигналы от датчика, фиксирующего перемещение наконечника, вводятся в систему управления в виде координат точек, отстоящих одна от другой на определенном расстоянии. Время обучения робота намного меньше времени сварки, что позволяет осуществлять введение программы индивидуально на каждом экземпляре изделия. Роботы такого типа обучения применяют при сварке протяженных швов в крупногабаритных листовых конструкциях или при частой смене изделий. При этом швы должны быть угловые, тавровые или стыковые с выраженной разделкой кромок, чтобы при обучении наконечник двигался точно по стыку.

У меня есть уверенный проект, как вы его решаете?

Это самый выгодный способ сохранить производство

Это необходимо изучить более подробно. Ваш робот, возможно, ничего не стоит, но ваш персонал стоит немного больше с каждым годом. С более старыми роботами выходы, такие как время цикла и качество сварки, часто ниже по сравнению с новейшими технологиями. Если вы отражаете затраты, связанные с оператором, ваш продукт может быть дороже, если вы используете старый робот. Пожалуйста, не стесняйтесь обращаться к нам, чтобы мы могли подробно обсудить вашу ситуацию и дать вам правильный совет.Промышленный робот чаще всего является манипулятором инструмента. В зависимости от назначения на руке робота закрепляют захватное устройство, сварочные клещи для точечной сварки, горелку для дуговой сварки в среде защитных газов, резак для термической резки и др.

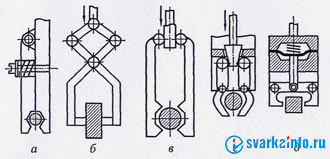

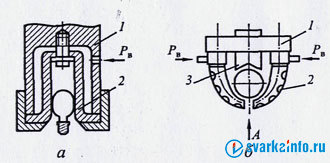

Захватные устройства служат для захвата и удержания деталей или инструментов, а также их позиционирования в процессе выполнения технологических операций. По принципу действия они могут быть механическими, вакуумными, магнитными, эластично охватывающими и др. Неуправляемые механические захватные устройства выполняют в виде пинцетов, цанговых пальцев и втулок, клещей с прижимной пружиной (рис. 170), усилие зажатия которых осуществляется за счет упругих свойств зажимающих элементов. Такие захваты применяют при манипулировании объектами небольшой массы. Для высвобождения объекта используют специальные съемники. Более широко используют командные механические захватные устройства клещевого типа. Движение зажимающих губок обеспечивают с помощью передаточного механизма (рычажного, реечного, клинового) от пневмопривода. Для этого используют поршневые или диафрагменные двигатели (рис. 170, д). Более универсальны магнитные и вакуумные захватные устройства.

Как узнать о возможности проекта?

Это позволяет нам дать вам реалистичный взгляд на доступные варианты и качество, которые мы предоставляем, поэтому мы можем подтвердить выполнимость проекта. Этот тест бесплатный для новых проектов. Некоторые из наших концепций полностью мобильны, а это означает, что вы можете быстро и легко перемещать свои устройства прямо в ваш производственный зал или даже перемещать их на другое устройство вместе.

Стоит ли использовать только сварочный робот для больших серий?

Этот вопрос не нужен уже много лет.

Каково среднее время возврата инвестиций

Для правильного ответа на этот вопрос необходимо учитывать многие аспекты. Для большинства наших проектов можно констатировать, что с увеличенным рабочим циклом сварочного робота по сравнению с ручным сварщиком средняя отдача от инвестиционного периода составляет от 1, 5 до 3 лет с одной раздвижной системой. Если вы работаете в две или три смены, этот период также должен меняться пропорционально. Существует очень простая формула расчета: годовой оклад 2 или 3 ручных сварщиков, включая все связанные с этим расходы, может быть восстановлен на один год, что даже не учитывает тот факт, что требуется гораздо меньше отделочных работ.Эластично-охватывающие захватные устройства используют при изготовлении хрупких изделий. При подаче сжатого воздуха через отверстие в корпусе / камера 2 сжимается и захватывает изделие (рис. 171, я). Если изделие захватывают за внутреннюю поверхность, то эластичную камеру делают снаружи. Захватное устройство с эластичными изгибающимися камерами (рис. 171, б) имеет жесткий корпус 1, на котором закреплена призма 3 и две камеры 2. Несимметричное расположение гофр приводит к тому, что при подаче сжатого воздуха камеры изгибаются, захватывая и прижимая деталь к призме. Этим достигается требуемое сочетание точности базирования детали с мягкостью захвата.

Рис. 170. Схемы механизмов захватных устройств типа клещей:

а - пружинный; б - рычажный; в - реечно-рычажный; г - клинорычажный; д - рычажно-диафрагменный

Рис. 171. Схемы эластично охватывающих захватных устройств:

а - с внутренней расширяющейся камерой; б - с изгибающимися камерами;

1 - корпус; 2 - камера; 3 - призма

Захватные устройства часто снабжают контактными датчиками, датчиками проскальзывания и регистрации усилия, ультразвуковыми и оптическими датчиками и др. Это позволяет выявлять предметы, находящиеся между губками и снаружи вблизи захвата.

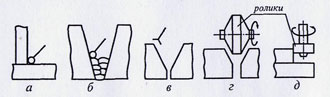

Суммарные погрешности при изготовлении деталей и сборке узла, отклонения в приспособлении, ошибки при позиционировании руки робота могут привести к неправильной укладке сварного шва. Поэтому для направления сварочной головки по линии стыка деталей и обеспечения постоянного расстояния от горелки до изделия применяют различные датчики положения сварочного инструмента, отличающиеся принципом действия. По способу отыскания линии сварного соединения датчики разделяют на контактные и бесконтактные. Контактные датчики (рис. 172) снимают информацию о месте укладки шва, используя свариваемые кромки или линию сплавления валика с кромкой. Контактные датчики с копирными роликами могут быть соединены со сварочной горелкой жестко или гибко - через управляющее механическое устройство для смещения горелки в нужном направлении. Пневматические и электромеханические датчики содержат копирующий элемент - щуп, который под действием пневмоцилиндров, пружин или собственной массы прижимается к копирующей поверхности с небольшой силой 1...10 Н. Копирование осуществляют впереди места сварки или сбоку от него. Преобразование механического сигнала в электрический осуществляют электроконтактными, фотоэлектрическими, резисторны-ми или дифференциально-трансформаторными преобразователями. Все эти щупы сблокированы со сварочной горелкой.

Рис. 172. Контактные датчики положения сварочного инструмента:

а, б, в - щупы; г, д - копирные ролики

К бесконтактным датчикам относятся телевизионные, фотоэлектрические, индуктивные, пневматические и др. Телевизионные датчики снимают информацию о движении сварочной горелки при наличии контрастных границ или линий при подсветке их осветителем (линия стыка, копирная линия или риска, копирная лента, зазор). Они дают большой объем информации о положении и геометрических параметрах сварного соединения, современны и перспективны. Условия применения фотоэлектрических датчиков аналогичны условиям применения телевизионных датчиков, так как они считывают информацию с контрастных линий.

Электромагнитные датчики получают информацию о стыке или поверхности изделия в результате изменения параметров магнитного поля, создаваемого самим датчиком.

Пневматические струйные датчики работают на принципе изменения давления в выходном сопле при истечении газа на поверхность изделия: чем ближе сопло к поверхности, тем давление больше. Большой объем информации о сварке можно получить, используя для освещения шва монохроматическое излучение лазера. За один поворот датчика, закрепленного на горелке, проводится до 200 измерений, дающих полную трехмерную модель свариваемого стыка в зоне вокруг места сварки. Общим недостатком рассмотренных датчиков является то, что они не контролируют блуждание конца электродной проволоки из-за ее искривления или износа токоподвода. Поэтому более перспективна система, при которой в качестве датчика используют сварочную дугу или электрод, что позволяет получать информацию непосредственно в точке сварки. Отпадает необходимость в запоминании информации и в построении следящих систем, сблокированных со сварочной горелкой.

Роботизированными технологическими комплексами (РТК) называют снабженные роботами рабочие места, участки или линии. Компоновка РТК зависит от характера изделия и серийности его выпуска: В комплект РТК обычно входят робот, совершающий перемещение сварочного инструмента, и манипулятор изделия, позволяющий сваривать все швы в наиболее удобном пространственном положении.

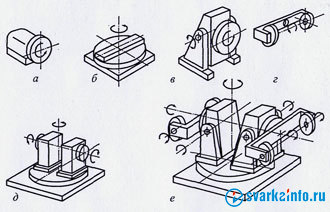

Манипулятор изделия как бы дополняет степени подвижности робота, работает с ним по единой программе и управляется от той же системы. Большое многообразие конструктивных форм сварных изделий вызывает потребность сложного манипулирования ими при сварке, что часто не может быть обеспечено с помощью стандартных сварочных вращателей. Поэтому при конструировании РТК используют модульный принцип построения манипуляторов. Простейшие модули (рис. 173) обеспечивают вращение изделия относительно горизонтальной и вертикальной оси. Установка модулей а на поворотный стол б создает двухпозиционный манипулятор д, позволяющий передавать изделие с позиции сборки на позицию сварки. При компоновке в из модулей получают двухпозиционный манипулятор, обеспечивающий дополнительно поворот изделия из горизонтального положения в вертикальное. Установка траверс г с механизмами вращения планшайб на компоновку д не только позволяет получить дополнительную степень подвижности, но и создает возможность закрепления в манипуляторе е изделий значительных размеров. В зависимости от характера выполняемой технологической операции (сборочной, сварочной) на планшайбах манипулятора устанавливают сборочное приспособление либо устройство для закрепления свариваемого изделия.

Рис. 173. Модульный принцип компоновки манипуляторов:

а - модуль с горизонтальным вращением; б - модуль с вертикальным вращением; в - двухпорционный манипулятор; г - траверса; д - компоновка из модулей а и б; е - сложный манипулятор из модулей

Роботизированный технологический комплекс может состоять, например, из установленного на портале робота для автоматической сварки плавящимся электродом в среде смеси защитных газов и двух-позиционного манипулятора. Когда на правой позиции манипулятора производят сварку, на его левой позиции устанавливают и закрепляют новое собранное изделие. После окончания сварки робот перемещается на левую позицию манипулятора, а на правой позиции производят замену изделия. Если этот манипулятор установить на поворотное основание (рис. 173, е), то необходимость в перемещении робота отпадает и его можно установить стационарно.

При использовании РТК предусматривают меры безопасности обслуживающего персонала. Аварийные ситуации могут возникать из-за непредусмотренных движений робота во время работы и обучения. Поэтому необходима во всех случаях остановка робота при входе человека в рабочее пространство. Отключение робота выполняют устройства защиты, в основе которых используют контактные, силовые, ультразвуковые, индукционные, светолокационные и другие датчики.

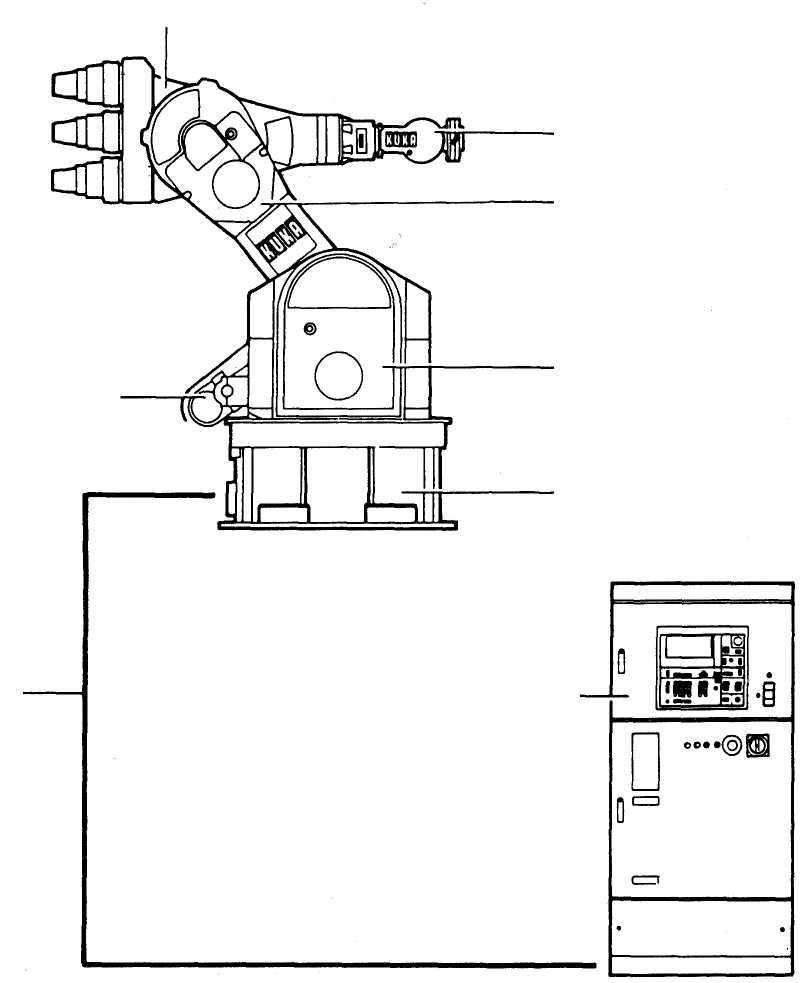

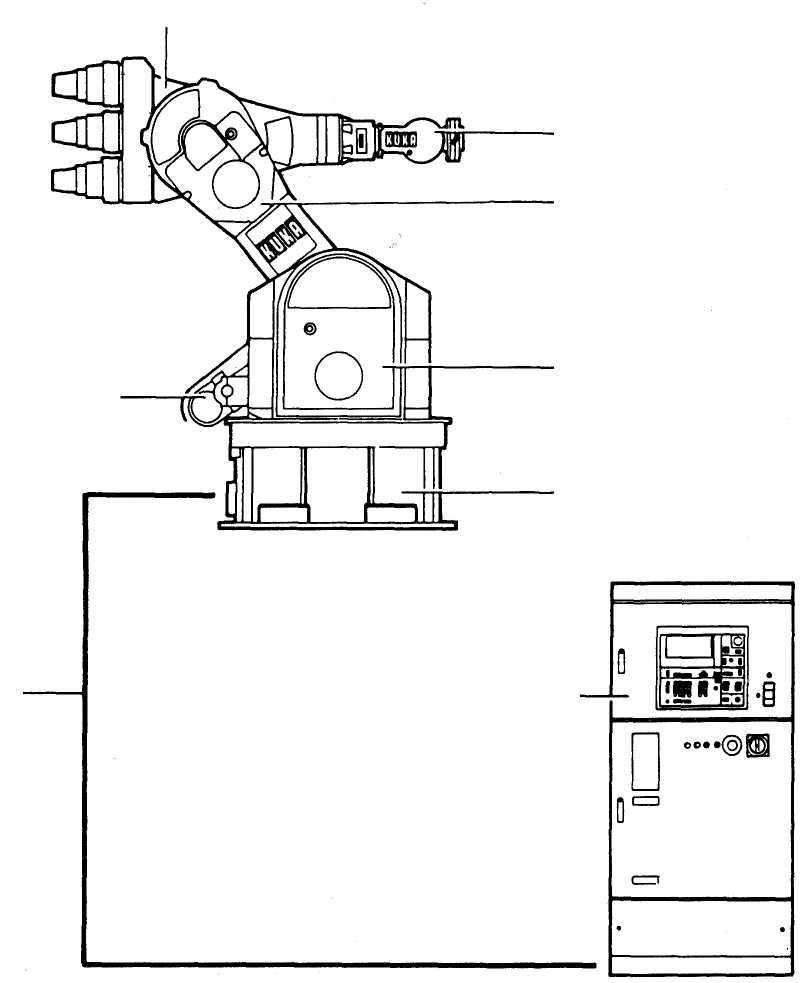

Роботизированный комплекс фирмы «KUKA» для дуговой сварки плавящимся электродом состоит из следующих компонентов:

- робот (манипулятор),

- система управления,

- система датчиков,

- оборудование для сварки в защитном газе (система подачи проволоки, источник питания дуги и т. п.),

- зажимное приспособление (или позиционер) для изделия.

Назначение робота

Шестиосный робот (манипулятор) KUKA IR 161/15 предназначен для выполнения операций промышленного производства. Основные области применения робота: манипулирование и транспортировка, точечная и дуговая сварка. Робот обеспечивает рабочему инструменту движение с постоянной скоростью по прямолинейной и круговой траектории в любых пространственных положениях. Шестая ось робота оснащёна специальным устройством, обеспечивающим поперечные колебания рабочего инструмента. Оси манипулятора и направление их вращения показаны на рис. 1.

Рис. 1. Оси манипулятора и направление их вращения.

Технические данные робота

- Число осей – 6 (рис.2).

- Диапазон движения осей: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º, 6-540º.

Основными осями робота являются оси 1-3, осями кисти 4-6.

- Грузоподъемность (номинальная) – 15 кг.

- Повторная точность — ±0,2 мм.

- Приводная система – электромеханическая с серводвигателями постоянного тока транзисторного управления.

- Рабочий диапазон обслуживания:

- без удлинителя руки радиусом – 1,55 м,

- с удлинителем 400 мм радиусом – 1,95 м.

- Номинальная мощность – 5,9 кВА (при ПВ=40%).

- Масса – 600 кг.

- Охлаждение:

- для системы управления – один теплообменник, два вентилятора;

Рис. 2. Основные узлы робота

1– центральная кисть,

2 – рука,

3 – приводная стойка,

4 – поворотная колонна,

5 – основание манипулятора,

6 – узел уравновешивания,

7 – система управления,

8 – соединительный кабель

Система управления KUKA

Электронная система управления (рис. 2) предназначена для: выполнения задач контурного и позиционного управления, хранения информации о параметрах рабочего инструмента и его режимов работы, а также хранения введённых рабочих программ. Силовая электронная система – для управления приводами манипулятора. Обе системы размещены в общем шкафу управления.

В верхнюю часть шкафа встроен пульт электронной системы управления, а под ним расположена система управления силовой частью.

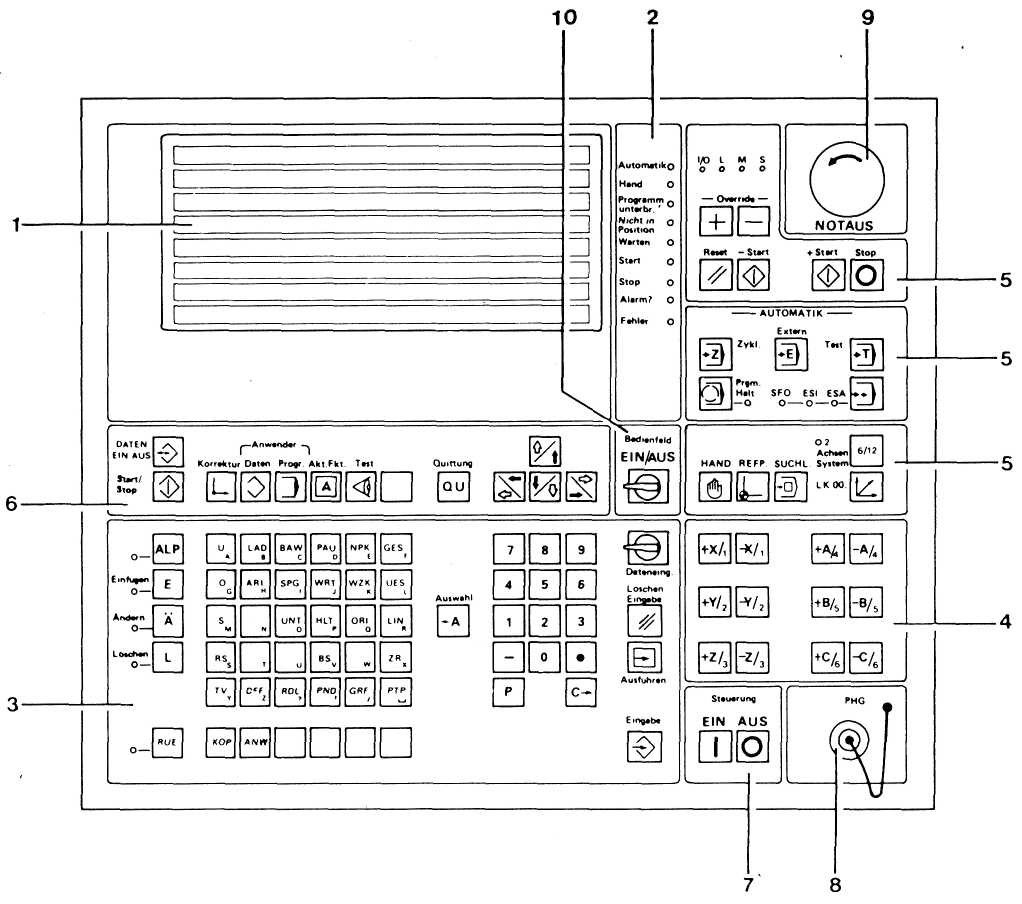

Пульт управления служит для индикации оператору программ и сигналов диагностики, данных пользователя и корректировки программ. Состав пульта показан на рис.3.

С пульта управления устанавливаются режимы работы и, с помощью соответствующих кнопок, осуществляется ручное управление роботом. Кнопка аварийного отключения обеспечивает возможность мгновенного отключения приводов. Для обеспечения безаварийной и качественной работы робот снабжен системой датчиков. Имеются также датчики контроля сварочной проволоки, уровня охлаждающей жидкости и наличия защитного газа, а также датчики контакта, установленные на горелке с целью предохранения её от механического повреждения.

Оборудование для сварки в защитных газах

Комплекс оборудования позволяет выполнять рациональную и экономичную сварку нелегированных, низколегированных и высоколегированных сталей, а также цветных металлов, в среде защитного газа (СО2, аргон, гелий, смесь газов) плавящимся электродом.

Оборудование для дуговой сварки включает:

- выпрямитель сварочного тока;

- систему подачи проволоки;

- сварочную горелку с электромеханической защитой;

- кассету для сварочной проволоки;

- устройство для очистки горелки;

- пакеты шлангов для подачи сварочного тока, защитного газа, сжатого воздуха, охлаждающей воды, сварочной проволоки и команд управления.

Основная часть оснастки для сварки размещена на роботе.

Рис. 3. Пульт управления роботом:

1 – дисплей, 2 – сигнализация состояния, 3 – панель ввода данных, 4 – кнопка ручного управления, 5 – кнопка выбора режима, пуска, останова и перехода, 6 – кнопки ввода / вывода данных, управления индикации, квитирования сигналов, курсорные, 7 – выключатель системы управления ВКЛ / ВЫКЛ, 8 – ввод для программатора, 9 – кнопка аварийного отключения, 10 – выключатель с ключом для пульта управления.

Система подачи проволоки

Система подачи проволоки рассчитана на диаметры проволок от 0,6 до 2,0 мм.

В систему подачи проволоки входят:

- механизм подачи проволоки с планетарной подающей головкой (толкающего типа) МП 1;

- механизм подачи проволоки (тянущего типа) МП 2;направляющая проволоки между двумя механизмами

Механизм подачи проволоки (МП) размещен на монтажной плате приводной стойки робота (ось 2, рис.2). Он состоит из двигателя постоянного тока (42 В, 130 Вт) и установленной на валу двигателя планетарной подающей головки. За счет вращения планетарной подающей головки и находящихся в ней наклонно расположенных роликов осуществляется подача сварочной проволоки на участке: от кассеты к МП 2. Механизм подачи проволоки (МП 2) установлен на приводном фланце кисти робота (ось 6). Он состоит из двигателя постоянного тока (42 В, 130 Вт), подающего и прижимного роликов, мундштуков ввода и вывода проволоки. В рабочем положении прижимной ролик стопорится рычагом с винтом. С помощью данного винта осуществляется регулировка усилия прижима проволоки к подающему ролику.

МП 2 вытягивает сварочную проволоку из направляющего шланга, осуществляя при этом равномерную подачу проволоки в сварочную горелку.

При изменении диаметра проволоки заменяется только подающий ролик.

В корпусе МП2 расположены также клапаны защитного газа и сжатого воздуха. На корпусе помещается клавишный выключатель, с помощью которого выполняется заправка проволоки в горелку механизмами МП 1 и МП 2.

В качестве направляющей сварочной проволоки служит проволочная спираль или синтетическая трубка, выбираемые в соответствии с диаметром и материалом проволоки.

Барабанная кассета проволоки емкостью 25 кг размещается на оси 2 ниже механизма подачи МП.

Над кассетой установлен фотоэлемент контроля наличия сварочной проволоки. До тех пор, пока луч света фотоэлемента отражается от проволоки на кассете, система контроля не срабатывает. Как только проволока израсходована с кассеты (луч фотоэлемента переходит через смотровое отверстие кассеты), в систему управления источником тока поступает сигнал сбоя «Проволока». Сварка прерывается после сплавления всей проволоки.

Сварочная горелка с электромеханической защитой

Сварочная горелка крепится на блоке электромеханической защиты (ось 6) с помощью зажимного кольца. В свою очередь, блок электромеханической защиты крепится на кронштейне подшипника механизма подачи проволоки (МП2).

В сварочную горелку подаются проволока (по направляющей), защитный газ, воздух и охлаждающая вода. На конечной части горелки установлены сопло защитного газа, брызгозащита и контактная трубка.

Блок электромеханической защиты обеспечивает сварочной горелке возможность отклонения во всех направлениях, перпендикулярно оси горелки, на 20 мм, а также в направлении оси горелки на 6 мм. При отклонениях горелки в указанных направлениях на величину больше допустимой срабатывают два микровыключателя электромеханической защиты. Движение робота и сварочный процесс прерываются. Этим обеспечивается сохранность сварочной горелки и возможность длительной ее эксплуатации.

Устройство для очистки горелки

Устройство представляет собой самостоятельный, электрически связанный с системой управления робота блок. Блок имеет следующий состав:

- пневматически приводимое зажимное приспособление с двумя направляющими штангами;

- приводимое от электродвигателя устройство для чистки с ножевой головкой;

- пневматически приводимый разбрызгиватель и бачок с пртивоадгезинной жидкостью;

Принцип работы устройства следующий:

Робот по программе подводит горелку в положение для чистки. Сопло защитного газа зажимается в вертикальном положении с помощью бокового зажимного приспособления. Одновременно ножевая головка начинает вращаться против часовой стрелки (вид сверху), чтобы в процессе чистки контактная трубка горелки не выворачивалась. Горелка опускается вниз к ножевой головке и сопло со штоком мундштука очищается от сварочных брызг. Вслед за этим горелка возвращается в исходное положение и освобождается из зажимного приспособления. Ножевая головка останавливается. С момента начала чистки и до данного момента сварочная горелка продувается сжатым воздухом. После этого робот перемещает горелку к разбрызгивателю, где сопло и контактная трубка обрабатываются противоадгезионной аэрозолью. Количество аэрозоли регулируется с помощью дозировочного винта. В верней части на тыльной стороне выпрямителя сварочного тока закреплены редуктор защитного газа и редуктор с отстойником для сжатого воздуха.

Выпрямитель сварочного тока (источник тока)

Выпрямитель сварочного тока SGL 300 IR состоит из трех модулей :

- блок управления выпрямителя (верхняя часть);

- силовая часть (средняя часть);

- система охлаждения (нижняя часть).

На фронтальной стороне шкафа помещается газовый ротаметр (максимальный расход газа 25 л/мин) и предохранительная сетка вентилятора силовой части.

На тыльной стороне шкафа размещены муфта для кабеля сети, панель разъемных соединений с разъемными вводами трех соединительных кабелей системы управления робота (Х20, Х21, Х22) и соединительного разъема кабеля механизма подачи проволоки на роботе (Х30). Там же установлены ввод и вывод для газового ротаметра, положительный и отрицательный полюса кабеля подачи сварочного тока к горелке и к изделию, а также ввод и вывод охлаждающей воды (нижняя часть).

Блок управления включает:

- систему управления источником тока;

- пульт управления.

При сварке каждому диаметру проволоки должно соответствовать определенное положение выключателя. Силовая часть выпрямителя включает тиристорный блок, трансформатор сварочного тока, дроссель, преобразователь тока, пусковой конденсатор вентилятора и вентилятор. Ввод силовой части в эксплуатацию (включением главного выключателя) может быть выполнен только после того, как приведена в рабочее состояние сварочная оснастка робота вместе с пакетом шлангов. Система охлаждения служит для охлаждения сварочной горелки. Она представляет собой замкнутый контур. Охлаждающая жидкость с помощью насоса по шлангу подается из резервуара к горелке. Оттуда теплая вода возвращается обратно в резервуар, где проходя через реле потока и радиатор, охлаждается. Перед первичным вводом системы охлаждения в эксплуатацию резервуар заполняют тремя литрами антифриза и водой (в пропорции 1:1) для защиты от замерзания и коррозии.

Технические данные выпрямителя сварочного тока SGL 300 IR

| 1. Длительная мощность | 18 кВА |

| 2. Номинальный сварочный ток | 300 А |

| 3. Максимальный сварочный ток | 350 А |

| 4. Регулировка тока | плавная, от 25 А |

| 5. Напряжение холостого хода | 14-56 В |

| 6. Вид охлаждения | внешнее (вентиляторы) |

| 7. Габариты | 800х650х1510 мм |

| 8. Масса | 360 кг |

Скорость подачи проволоки – 2,25 — 22,5 м/мин.Кроме того, с источника питания можно регулировать следующие параметры:

- Время истечения защитного газа до возбуждения дуги – 10…500 мс.

- Время истечения газа после погасания дуги – 10…3400 мс.

- Время оплавления проволоки – 10…500 мс.

Пакеты шлангов

Проводка охлаждающей жидкости, защитного газа и воздуха, а также кабель управляющего контура и сварочного тока на роботе выполнены в виде пакета шлангов от выпрямителя сварочного тока к сварочной головке на оси 6 робота (см. рис. 2):

- пакет шлангов между выпрямителем и точкой разъединения на роботе;

- пакет шлангов между точкой разъединения и сварочной головкой.

Направляющими для пакетов шлангов служат шланговые и кабельные держатели.