Механизированная сварка в среде углекислого газа. Механизированная сварка

Механизированная (или полуавтоматическая) сварка – это дуговая сварка, при которой подача плавящегося электрода и перемещение дуги относительно изделия выполняются с использованием механизмов. С ее помощью выполняют любые сварные соединения: стыковые, угловые, тавровые, нахлесточные и др.

Автоматической называют дуговую сварку, при которой возбуждение дуги, подача электрода и перемещение дуги относительно изделия выполняются механизмами без непосредственного участия человека, в том числе и по заданной программе.

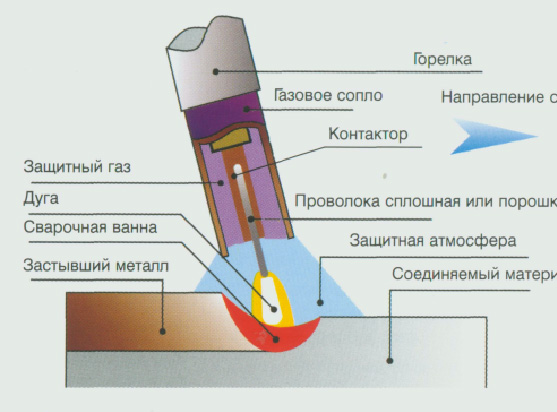

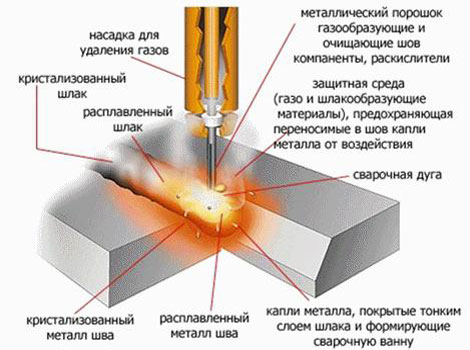

На рис.3 приведена схема образования сварного соединения при рассматриваемых видах сварки. На ней обозначены: 1 – электродная проволока; 2 – сопло (насадка); 3 – токоподводящий наконечник; 4 – газ (флюс); 5 – дуга; 6 – затвердевший шлак; 7 – шов; 8 – сварочная ванна; 9 – основной (свариваемый) металл.

Рис.3

При механизированной и автоматической сварке образование сварного соединения происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использования газа или флюса (в этом состоит отличие от ручной дуговой сварки). То есть он раскисляется и легируется. При передвижении дуги вдоль свариваемых кромок перемещается и сварочная ванна. В ее хвостовой части металл охлаждается, кристаллизуется и образуется сварное соединение.

Различают следующие виды механизированной (автоматической) сварки.

1. В углекислом газе и его смесях с кислородом сваривают низко- и среднеуглеродистые, а также низколегированные стали. В углекислом газе сваривают стали толщиной до 40, а в смесях газов – до 80 мм. Защита смесью газов улучшает технологические и металлургические характеристики процесса сварки. Расход углекислого газа зависит от мощности дуги, вылета электрода, воздушных потоков в помещении, где выполняется сварка.

2. В инертных газах (аргоне или гелии) можно сваривать алюминий, магний, титан и их сплавы. Свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные конструкционные стали. Использование названных газов целесообразно, так как аргон имеет плотность почти в 1,5 раза большую, чем воздух, а гелий – значительно меньшую, чем воздух и аргон. Кроме того аргон и гелий не образуют химических соединений с металлами, поэтому в этих газах можно сваривать любые металлы и сплавы.

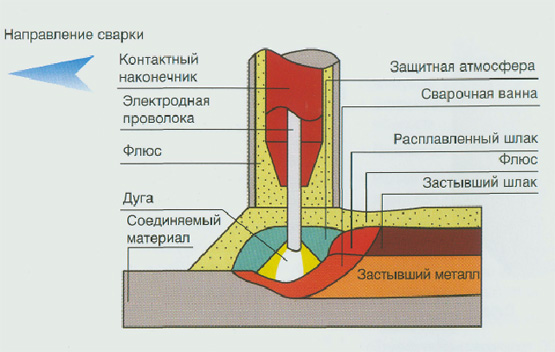

3. Под флюсом свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные стали, чугун, титан, медь, алюминий и их сплавы.

Флюс – порошкообразный материал, который при сварке выполняет такие же функции, как покрытие электрода при ручной дуговой сварке. Основой флюса является силикат марганца SiO 2 ∙MnO. Флюсы в зависимости от способа изготовления бывают двух видов: плавленые и неплавленые. Плавленые получают сплавлением исходных компонентов в печах. К неплавленым относятся керамические и спеченные флюсы. Керамические флюсы изготавливаются из порошкообразных материалов, соединяемых в зерна клеящими веществами, например жидким стеклом. Спеченные флюсы получают спеканием исходных порошкообразных материалов при высоких температурах с последующим дроблением частиц до заданных размеров.

Во время сварки часть флюса расплавляется, а после затвердения образует шлаковую корку. Нерасплавленная часть флюса после просева используется повторно.

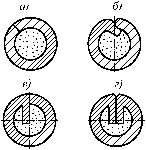

4. Порошковыми проволоками сваривают низкоуглеродистые и низколегированные стали, а специальными порошковыми проволоками – некоторые высоколегированные, в частности, нержавеющие стали, сплавы меди. Ими можно сваривать стали толщиной до 40 мм. Порошковые проволоки представляют собой металлическую оболочку, заполненную шихтой . Их некоторые поперечные сечения показаны на рис.4: a ) трубчатое, б ) трубчатое с захлёсткой, в ) и г ) – сложные сечения.

Рис.4

Наиболее простая по конструкции – порошковая проволока трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также изменения соотношения компонентов материалов оболочки и шихты применяются проволоки, у которых во внутреннюю полость отогнуты кромки металлической оболочки. Состав металла оболочки выбирается в зависимости от свариваемого металла. В шихту порошковой проволоки вводят компоненты, которые могут выполнять следующие функции:

– защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха;

– раскисление и легирование расплавленного металла;

– стабилизацию горения дуги;

– улучшение формирования шва.

Применяют три вида порошковых электродных проволок: самозащитные, для сварки в углекислом газе, для сварки под флюсом. Наиболее высокой технологичностью отличается сварка самозащитными порошковыми проволоками, так как отпадает необходимость в применении защитных газов и флюсов.

Сварочное оборудование . Для механизированной и автоматической сварки применяются соответственно полуавтоматы и автоматы, комплектуемые источниками тока для питания дуги.

Автоматы выполняют следующие функции: возбуждение дуги и автоматическое регулирование процесса сварки; механизированную подачу электродной проволоки со скоростью, равной скорости плавления; механизированное передвижение дуги относительно свариваемых кромок; подачу флюса или газа в зону дуги.

Автомат состоит из двух основных устройств: трактора или самоходной головки и аппаратуры управления. Автоматы для сварки в защитных газах, кроме того, имеют газовую аппаратуру, которая включает газовый редуктор, баллон с углекислотой, подогреватель газа и осушитель, предназначенный для очистки газа от влаги.

Трактор выполняет подачу электродной проволоки, а также подводит ток к месту сварки. В механизме подачи автоматов и полуавтоматов для сварки электродными проволоками обычно имеются два подающих ролика, один из которых ведущий, а другой прижимной, между этими роликами зажимается электродная проволока. Она сматывается с кассеты, проталкивается через шланг и через токопроводящее устройство подается в зону дуги.

У трактора для сварки под флюсом имеются системы подачи и уборки флюса, а у трактора для сварки в защитных газах – специальная газоэлектрическая горелка, которая предназначена для направления в зону электродной проволоки, подвода к ней сварочного тока и подачи защитного газа в зону дуги. При сварке под флюсом вместо горелки применяется держатель, на котором закреплен бункер для подачи флюса.

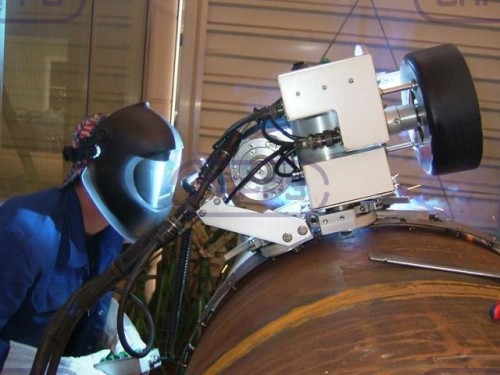

Применение механизированной и автоматической дуговой сварки. Механизированной сваркой можно накладывать не только прямолинейные, но и криволинейные швы, а также швы небольшой длины в труднодоступных местах. Сваривают металл малой и средней толщины. Эти виды сварки применяются при различных работах, в том числе и ремонтных. При серийном производстве прямолинейные и кольцевые сварные швы длиной более 300 –500 мм целесообразно выполнять автоматической сваркой.

В транспортном машиностроении механизированная и автоматическая дуговая сварка применяются при производстве вагонов и локомотивов. Хребтовые балки сваривают на поточных механизированных линиях автоматами под флюсом. Рамы вагонов сваривают автоматами сваркой в углекислом газе на специально оборудованных кантователях. В тракторном и сельскохозяйственном машиностроении сваркой в углекислом газе выполняется до 75% всех сварочных работ.

Автоматическая сварка под флюсом и в углекислом газе широко применяются в трубном производстве для изготовления прямошовных и спиралешовных труб большого диаметра.

Механизированная сварка под флюсом, в углекислом газе и порошковыми проволоками широко применяется при строительстве доменных печей, резервуаров для хранения нефтепродуктов, при строительстве мостов, в судостроении и т. д.

Без проведения сварочных работ не обходится ни одно современное производство. Соединение металлических составляющих таким способом обеспечивает конструкции прочность и надёжность.

Если объём сварочных работ не большой, то специалист без труда может справиться самостоятельно с его выполнением. Узнать об этом можно на сайте http://svarochnyeavtomaty.ru/production/mekhanizirovannaya-svarka/. Однако при больших загрузках это физически невозможно и тогда на помощь мастеру приходят специальные механизмы, которые помогают ускорить процесс сваривания металлических стыков.

Именно для таких целей и была создана механизированная дуговая сварка, которая помогает человеку в работе. Система позволяет сварщику наиболее точно соединить металлические изделия, которые будут подвергаться свариванию, и расположить его под удобным для работы углом.

Механизированный помощник

Само название говорит о том, что такой способ сварки швов металлических изделий предполагает участие специальных механизмов. При таком виде дуговой сварки процесс подачи электрода и перемещение сварочной дуги осуществляется при помощи механического оборудования.

Для выполнения сварочных соединений различной сложности такое механизированное оборудование просто необходимо на большом производстве. При помощи таких агрегатов сварщик занимается своим непосредственным занятием, не отвлекаясь на посторонние неудобства.

Механизированная сварка позволяет повысить производительность труда сварщика и обеспечить выполнение сварочных работ в труднодоступных местах. С её помощью без проблем можно справиться даже с толстым металлом.

Виды механизированной сварки

Механизированную дуговую сварку различают по видам используемого в процессе газа. По такому типу она подразделяется:

- сварка в углекислом газе — применяется для сваривания сталей с низким и средним содержанием углерода;

- сварка в инертном газе (аргон, гелий) — незаменима для сваривания изделий из алюминия, титана и магния;

- сварка с использованием флюса — этот материал в виде порошка применяют при сваривании элементов изготовленных из сталей содержащих низкий и средний процент углерода, сталей любой степени легирования, а так же чугуна, меди и алюминия.

В любом случае механизированные приспособления являются верными помощниками человека. С каждым годом они усовершенствуются и намного облегчают труд, что безусловно влияет на повышение производительности труда на предприятии.

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при . Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

- неплавленные;

- плавленные.

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная и и ее применение

Помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Механизированна я сварка в среде защитных газов

Механизированной (полуавтоматической) дуговой сваркой называется дуговая сварка, при которой подача плавящегося электрода или присадочного металла или относительное перемещение дуги и изделия выполняется с помощью механизмов.

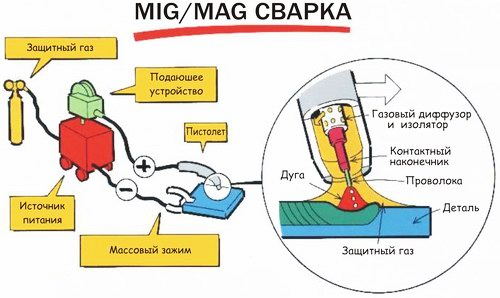

При механизированной сварке в качестве плавящегося электрода используется проволока сплошного сечения, порошковая и самозащитная порошковая проволока. В случае применения проволоки сплошного сечения или порошковой проволоки для защиты сварочной дуги и наплавленного металла применяются защитные газы. Защитный газ, обтекая зону дуги, защищает её от окружающей среды. При отсутствии специальных защитных мер химический состав и механические свойства наплавленного металла резко ухудшаются. Теплотой дуги расплавляется основной и присадочный металл. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. Схема подачи защитного газа показана на рис. 1.

Рис. 1. Схема подачи защитного газа в зону сварки: 1 - сопло; 2 - электрод; 3 - зона дуги; 4 - защитный газ; 5 - расплавленный металл сварочной ванны; 6 - свариваемое изделие

Сварка в среде защитных газов согласно AWS АЗ.О «Термины и определения» обозначается как GMAW - gas metal arc welding.

В качестве защитных газов применяют инертные (аргон и гелий) газы. Данный вид сварки обозначается как MIG (metal inert gas). А также активные (углекислый газ, водород, кислород и азот) газы или их смеси (Аг + Не, Аг + С02, Аг + 02, СОг + 02 и др.). Данный вид сварки обозначается как MAG (metal active gas). Выбор защитного газа зависит от свариваемого материала и применяемого электрода.

В инертных газах (аргоне, гелии) и их смесях сваривают нержавеющие, жаропрочные и другие стали, цветные металлы (титан, никель, медь, алюминий). Инертные газы не взаимодействуют с расплавленным металлом и его окислами, они только защищают зону дуги и жидкую сварочную ванну от кислорода и азота воздуха.

Сварка в инертных газах применяется в тех случаях, когда сварка другими методами дает худшие результаты или вообще не может быть использована.

Механизированная дуговая сварка в среде С02 плавящимся электродом относится к MAG сварке, получила широкое распространение в промышленности при сварке углеродистых, низколегированных и других сталей.

Наибольшее применение сварка в С02 нашла в судостроении, машиностроении, строительстве трубопроводов, при выполнении монтажных работ, изготовлении котлов и аппаратуры различного назначения и т.д.

Основные преимущества:

Высокая производительность сварки, которая достигается вследствие хорошего использования тепла сварочной дуги;

Высокое качество сварных швов;

Возможность сварки в различных пространственных положениях с применением полуавтоматической и автоматической сварки;

Низкая стоимость защитного газа;

Возможность сварки на весу без подкладки.

Требуется менее квалифицированный персонал по сравнению с ручной сваркой.

Какие факторы влияют на степень окисления:

При сварке в среде СO2 под воздействием высокой температуры дуги молекулы СO2 диссоциируют полностью по реакции:

Поэтому при сварке в среде СO2 происходит окисление атомов элементов (С, Fe, Mn , Si и др.), содержащихся в электродной проволоке и в основном металле.

Выделение газообразной окиси углерода из жидкого металла вызывает «кипение» сварочной ванны и приводит к образованию пор.

Для повышения количества марганца и кремния в металле шва, уменьшающегося в результате угара, и подавления реакции окисления углерода при сварке в углекислом газе применяют электродную проволоку с повышенным содержанием марганца и кремния.

На степень окисления углерода, кремния и марганца при сварке в углекислом газе влияют: напряжение, величина и полярность сварочного тока, а также диаметр электродной проволоки. С повышением напряжения окисление увеличивается, а при возрастании сварочного тока и уменьшении диаметра проволоки (повышении плотности тока) - уменьшается. Сварка на постоянном токе обратной полярности дает меньшее окисление, чем на токе прямой полярности. При сварке проволокой диаметром 0,5 - 1,0 мм происходит значительно меньшее окисление элементов, чем при сварке проволокой больших диаметров. Поэтому более тонкая проволока обеспечивает получение плотных швов.

2 . Установка для механизир ованной сварки А-547-Р

Установка А-547-Р предназначена для электродуговой сварки плавящимся стальным электродом в среде углекислого газа, стыковых, нахлёстанных и угловых соединений. В установке используется электродная проволока диаметром 0,8 1,0 мм марки Св-08ГС, Св-08Г2С и др.

Сварочная установка состоит из пункта электрогазового питания и полуавтомата.

Пункт электрогазового питания включает в себя двухпостовой сварочный преобразователь (или выпрямитель) и рампу из шести баллонов с углекислым газом для питания двух сварочных постов, установленных на общей раме, источник тока размещен под защитным кожухом. Для сварки в углекислом газе применяют также специальные генераторы, имеющие жесткую или пологопадаюшую характеристику и хорошие динамические свойства, характеризуемые быстрым нарастанием сварочного тока в момент короткого замыкания.

Углекислотная рампа состоит из шести баллонов, коллектора, подогревателя газа, осушителя и редуктора. Газ через коллектор поступает в электроподогреватель, осушитель и в редуктор для понижения давления газа. Подготовленный рабочий газ по шлангу подается на горелку полуавтомата.

Двухпостовой полуавтомат А-547-Р состоит из двух переносных механизмов подачи электродной проволоки, двух горелок со шлангами, пусковых кнопок и пультов управления. Переносный механизм подачи проволоки собран в небольшом чемодане вместе с кассетой-катушкой для электродной проволоки.

Подача электродной проволоки осуществляется приводом с электродвигателем постоянного тока. Скорость подачи изменяется плавно за счет изменения числа оборотов электродвигателя или ступенчато за счет смены подающего ролика в пределах от 120 до 460 м/ч.

Сварочная горелка полуавтомата малогабаритная, облегченная без водяного охлаждения. Сопло и наружные части горелки изолированы от токоведущих частей. Гибкий шланг состоит из двух спиралей, обтянутых тремя слоями медной токоведущей оплетки и помещенных в общую резиновую трубку. Изготовленные по этой схеме шланги обладают достаточной прочностью, гибкостью и удобны в работе. Длина гибкого шланга полуавтомата равна 1500 мм. По стальной внутренней спирали шланга подается электродная проволока к сварочной горелке. Наружная спираль служит для придания гибкому шлангу упругости.

Рис. 2: 1 - баллон с СО2; 2 - электроподогреватель газа; 3 - осушитель; 4 - редуктор; 5 -манометр давления в баллоне; 6 - манометр давления в шланге; 7 - газовый шланг; 8 -источник питания; 9 - пульт управления; 10 - цепь сварочного тока; 11- механизм подачи сварочной проволоки; 12 - гибкий шланг полуавтомата; 13 - сварочная горелка; 14 - объект сварки

Конструктивно механизм подачи выполнен в виде переносных устройств с регуляторами скорости подачи проволоки, режимов управления, подачи газа и др. Пульт управления полуавтомата монтируется на выпрямителе или преобразователе. На щитке пульта управления смонтированы контактор для включения и выключения сварочного тока, реостат регулировки скорости подачи электродной проволоки, выключатель, амперметр, вольтметр и розетка для подключения подогревателя газа.

3 . Основные параметры режимов механизированной сварки в среде CO 2

Для сварки низкоуглеродистых сталей режим сварки подбирают, исходя из получения нормального (оптимального) формирования сварного шва, то есть получения шва с заданными размерами. При этом параметры режима сварки должны обеспечивать устойчивость процесса, необходимое проплавление свариваемого металла и оптимальную скорость сварки.

механизированный дуговой сварка

Диаметр электродной проволоки выбирают в зависимости от конструктивных и технологических данных сварного соединения (толщины свариваемых изделий, размера сварного шва, положения сварного шва в пространстве и т. д.). Сварные швы на практике чаще всего имеют катеты 2...6 мм (рис.3), сварку которых целесообразно производить в сочетании с диаметрами электродной проволоки.

Таблица 2. Взаимосвязь диаметра сварочной проволоки с напряжением дуги и расположением шва в пространстве

Зависимость катета шва и диаметра электродной проволоки, приведена в табл. 1. Данные, приведённые в табл. 1, определены из оптимальных режимов сварки, обеспечивающих хорошее формирование шва и высокую производительность сварки относительно соответствующего катета шва.

Напряжение дуги является основным параметром режима сварки, определяющим длину дуги и качество металла шва. Изменение напряжения и длины дуги влияют на величину разбрызгивания, наличие пор и надрезов, внешний вид и качество шва. Рекомендуемая зависимость между напряжением, диаметром электродной проволоки и пространственным положением шва указана в табл. 2.

4 . Механизированная сварка труб с использованием процесса STT

Аббревиатура STT расшифровывается как "Surface Tension Transfer" -- это так называемый механизм переноса капли с помощью сил поверхностного натяжения. Он представляет собой одну из разновидностей процесса переноса короткими замыканиями, который реализуется при дуговой сварке в среде защитных газов с одним важным отличием -- расплавленный металл переносится за счет сил поверхностного натяжения сварочной ванны, которая как бы втягивает в себя жидкую каплю металла с конца проволоки. Электромагнитное сжимающее давление (Пинч-эффект) дополнительно помогает капле отделиться, но не является основным механизмом переноса, как это наблюдается при обычной сварке короткими замыканиями. Этот вид переноса позволяет значительно сократить разбрызгивание и дымообразование в отличие от традиционных методов. Процесс прост в использовании, обеспечивает хороший контроль сварочной ванны и позволяет значительно снизить вероятность образования несплавлений. Он не требует от сварщика высокой квалификации для того, чтобы выполнить качественное сварное соединение. Кроме этого, простота способа STT сокращает время обучения сварщиков. Компанией “Lincoln Electric” специально для этого процесса разработан 2250 амперный инверторный источник питания “Invertec STT II”, реализующий технологию управления сварочным током. При сварке за счет регулирования выходного тока (аналогичной импульсно-дуговой сварки) добиваются вышеуказанных преимуществ. “Invertec STT II” отличается от обычных сварочных источников. Он не является ни источником с жесткой характеристикой, ни источником с крутопадающей характеристикой. Аппарат имеет обратную связь, которая отслеживает основные этапы переноса капли и мгновенно реагирует на процессы, происходящие между электродом и сварочной ванной, изменяя величину сварочного тока. “Invertec STT II” во многом отличается от обычных машин.

Область применения

Сварка с использованием процесса STT предназначена для односторонней механизированной сварки корневого слоя шва стыков труб проволокой сплошного сечения в среде углекислого газа труб диаметром 325-1220 мм с толщинами стенок до 20 мм включительно, а также для сварки всех слоев шва стыков труб аналогичных диаметров с толщиной стенки до 8 мм включительно.

Процесс STT рекомендуется для выполнения корневого слоя швов при сварке труб с зазором, а также для сварки тонколистового металла. Он позволяет сваривать все стали, начиная с простой углеродистой, кончая сплавами с высоким содержанием никеля

Основные параметры:

Скорость подачи сварочной проволоки;

Пиковый ток;

Базовый ток;

Длительность заднего фронта импульса.

Напряжение, требуемое дугой, автоматически устанавливается источником питания. Это приводит к тому, что количество тепла, вводимого в сварочную ванну, не зависит от скорости подачи проволоки. Помимо этого, улучшаются условия контроля за формированием сварочной ванны. Этап Пинч-эффекта также автоматически контролируется источником.

Сварка корневого шва неповоротных стыков труб

Сварка корневого слоя швов стыков труб традиционно является наиболее сложным этапом сварочно-монтажных работ при сооружении трубопроводов. Применение сварки методом STT, с его возможностью управлять механизмом переноса и контролем за формированием сварочной ванны, удается значительно облегчить выполнение корневого слоя шва.

Режимы сварки процессом STT имеют более широкий диапазон по сравнению с обычной сваркой в среде защитных газов.

Если при обычной сварке труб (заданной марки и типоразмера) для получения качественного соединения используются конкретные значения напряжения дуги и скорости подачи сварочной проволоки (сварочного тока), то при процессе STT могут использоваться различные варианты режимов для этих целей. При сварке аппаратом “Invertec STT II” может применяться проволока большего диаметра по сравнению с той, которая применяется при аналогичных работах с источником, имеющим жесткую характеристику.

При сварке труб процессом STT используется V- образная разделка кромок в соответствии со стандартом API (рис.4).

Рис. 4. Разделка кромок для сварки процессом STT

Процесс менее чувствителен к плохой сборке, чем обычные методы сварки. Вылет электрода составляет 9,5-15,9 мм. Обычной ошибкой при сварке является слишком большой вылет. Для лучшего контроля за вылетом электрода необходимо, чтобы контактный наконечник выступал от торца сопла сварочной горелки на расстоянии 6,4 мм.

Техника сварки STT

Механизированную сварку процессом STT корневого слоя шва неповоротных стыков труб ведут на спуск (рис.5). Процесс начинают в верхней части трубы в положении 12-ти часов. Возбуждение дуги производят на одной из кромок. Затем дугу переносят на противоположную кромку, формируя при этом сварочную ванну. На этом участке трубы сварку осуществляют с дугообразными колебаниями небольшой амплитуды. Дугу следует располагать внутри сварочной ванны в первой 1/4 или 1/3 от ее переднего фронта. Дугу нельзя располагать на передней кромке сварочной ванны. В позициях от 12- ти до 10-го часов сварку производят с наклоном электрода назад под углом 45°. Совершая дугообразные колебания, не следует задерживаться на кромках трубы. Прямолинейные колебания с кромки на кромку приводят к увеличению проплавления.

Кажется, что при расположении дуги в сварочной ванне нельзя добиться необходимого проплавления, как это наблюдается при обычной полуавтоматической сварке в защитных газах, где увеличение проплавления происходит при размещении дуги на передней кромке ванны. Однако при сварке STT большая глубина проплавления достигается при горении дуги внутри сварочной ванны.

С позиции 10-ти часов амплитуду колебаний можно уменьшить и затем совсем прекратить их, продолжая двигаться вдоль стыка и располагая дугу внутри сварочной ванны в первой трети от её переднего фронта. Угол наклона электрода на этом участке уменьшают на 10°. В позиции 4:30-5:00 часов колебания можно возобновить и увеличить угол наклона электрода. Это зависит от зазора и притупления свариваемых кромок. При прекращении сварки дуга прерывается на одной из кромок. По внешнему виду наплавленного валика можно судить о необходимости корректировки сварочных параметров. Существуют различные комбинации величин пикового и базового тока, которые позволяют получить необходимую форму корневого шва. Увеличение разбрызгивания наблюдается при слишком низком значении пикового тока.

Влияние сварочных параметров процесса STT на форму корневого слоя шва

При заданной скорости подачи сварочной проволоки форму корневого слоя шва (наружный и обратный валик) можно независимо контролировать.

Пиковый ток управляет длиной сварочной дуги, которая влияет на форму корневого шва (рис.6). Базовый ток регулирует общее тепловложение, которое влияет на форму обратного валика.

Регулировка длительности заднего фронта импульса "TAILOUT" -- это дополнительная регулировка тепловыделений на дуге. В большинстве случаев при сварке корневых швов регулятор "TAILOUT" устанавливают в позицию "О".

При выполнении прихватки возбуждение дуги производят на одной из кромок. Затем дугу переносят на противоположную кромку, формируя при этом сварочную ванну. Прихватку выполняют требуемой длины. Прерывание дуги обязательно производят на одной из кромок, а не в зазоре.

Начало и конец каждой прихватки необходимо сошлифовать, чтобы обеспечить плавный переход от корневого шва к прихватке.

Процесс STT не позволяет полностью проплавить прихватку. В процессе сварки корневого шва при заходе и выходе с прихватки колебания прекращают, чтобы обеспечить хорошее сплавление.

Список используемой литературы

1. Технология и оборудование механизированной сварки: Учебно-методическое пособие. /сост. Мустафин Ф.М., Собачкин А.С.- Уфа: УГНТУ, 2007. -29 с.

Размещено на Allbest.ru

...Подобные документы

Классификация электрической сварки плавлением в зависимости от степени механизации процесса сварки, рода тока, полярности, свойств электрода, вида защиты зоны сварки от атмосферного воздуха. Особенности дуговой сварки под флюсом и в среде защитных газов.

презентация , добавлен 09.01.2015

Выбор и обоснование способов сварки и сварочных материалов, рода тока и полярности. Характеристика основного металла. Описание механизированного сборочно-сварочного приспособления. Расчет режимов для ручной дуговой и механизированной сварки в среде СО2.

курсовая работа , добавлен 20.01.2014

Общий критерий выбора технологии и режима сварки. Химический состав сварочной проволоки Св-08Г2С. Параметры режимов механизированной сварки, оказывающие влияние на размеры и форму шва. Контроль сварочных материалов и мероприятия по технике безопасности.

курсовая работа , добавлен 12.03.2014

Сущность процесса дуговой сварки в среде защитных газов. Описание сварной конструкции. Обоснование выбора материала, типа производства и оборудования. Расчет режимов сварки. Техника безопасности, противопожарные мероприятия и охрана окружающей среды.

курсовая работа , добавлен 13.02.2012

Характеристика материала и сварки стали 20Х12ВНМФ как разновидности жаропрочной высоколегированной стали. Виды сварки: ручная дуговая, под флюсом, электрошлаковая, в среде защитных газов. Схема переноса жидкого металла при электронно-лучевой сварке.

курсовая работа , добавлен 17.12.2014

Импульсная подача сварочной проволоки. Механизированная сварка короткой дугой с короткими замыканиями. Моделирование процесса переноса капли электродного металла. Сварка вертикальных швов. Моделирование процесса переноса капли электродного металла.

дипломная работа , добавлен 27.05.2015

Требования к качеству выполнения работ производственного цикла сварочных работ. Преимущества, недостатки и разновидности сварки в защитных газах. Состав технологического оборудования, необходимого для выполнения сварочных работ; технологический процесс.

курсовая работа , добавлен 01.09.2010

Характеристика металла для конструкции балки, оценка его свариваемости. Характеристика дуговой сварки: ручной и автоматической, в среде защитных газов. Технологический процесс сборки-сварки. Расчёт ее режимов. Выбор сварочных материалов и оборудования.

дипломная работа , добавлен 19.01.2015

Сварка является одним из основных технологических процессов в машиностроении и строительстве. Характеристика основных видов сварки (дуговая и газовая). Выбор металла и сварочного материала, сборка и техника сварки, технический процесс сварки изделия.

реферат , добавлен 01.02.2010

Характеристика ручной электродуговой сварки. Методы контроля качества. Расчет расхода электроэнергии электросварочными установками. Проверка прочности и устойчивости трубопровода. Автоматическая сварка в среде защитных газов проволокой сплошного сечения.

Механизированная (или полуавтоматическая) сварка – это дуговая сварка, при которой подача плавящегося электрода и перемещение дуги относительно изделия выполняются с использованием механизмов. С ее помощью выполняют любые сварные соединения: стыковые, угловые, тавровые, нахлесточные и др.

Автоматической называют дуговую сварку, при которой возбуждение дуги, подача электрода и перемещение дуги относительно изделия выполняются механизмами без непосредственного участия человека, в том числе и по заданной программе.

На рисунке 17.3 приведена схема образования сварного соединения при рассматриваемых видах сварки. На ней обозначены: 1 – электродная проволока; 2 – сопло (насадка); 3 – токоподводящий наконечник; 4 – газ (флюс); 5 – дуга; 6 – затвердевший шлак; 7 – шов; 8 – сварочная ванна; 9 – основной (свариваемый) металл.

![]() При механизированной и автоматической сварке образование сварного соединения

происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использова

При механизированной и автоматической сварке образование сварного соединения

происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использова

ния газа или флюса (в этом состоит отличие от ручной дуговой сварки). То есть он раскисляется и легируется. При передвижении дуги вдоль свариваемых кромок перемещается и сварочная ванна. В ее хвостовой части металл охлаждается, кристаллизуется и образуется сварное соединение.

Различают следующие виды механизированной (автоматической) сварки.

1. В углекислом газе и его смесях с кислородом сваривают низко- и среднеуглеродистые, а также низколегированные стали. В углекислом газе сваривают стали толщиной до 40, а в смесях газов – до 80 мм. Защита смесью газов улучшает технологические и металлургические характеристики процесса сварки. Расход углекислого газа зависит от мощности дуги, вылета электрода, воздушных потоков в помещении, где выполняется сварка.

2. В инертных газах (аргоне или гелии) можно сваривать алюминий, магний, титан и их сплавы. Свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные конструкционные стали. Использование названных газов целесообразно, так как аргон имеет плотность почти в 1,5 раза большую, чем воздух, а гелий – значительно меньшую, чем воздух и аргон. Кроме того аргон и гелий не образуют химических соединений с металлами, поэтому в этих газах можно сваривать любые металлы и сплавы.

3. Под флюсом свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные стали, чугун, титан, медь, алюминий и их сплавы.

Флюс – порошкообразный материал, который при сварке выполняет такие же функции, как покрытие электрода при ручной дуговой сварке. Основой флюса является силикат марганца SiO 2 ·MnO. Флюсы в зависимости от способа изготовления бывают двух видов: плавленые и неплавленые. Плавленые получают сплавлением исходных компонентов в печах. К неплавленым относятся керамические и спеченные флюсы. Керамические флюсы изготавливаются из порошкообразных материалов, соединяемых в зерна клеящими веществами, например жидким стеклом. Спеченные флюсы получают спеканием исходных порошкообразных материалов при высоких температурах с последующим дроблением частиц до заданных размеров.

Во время сварки часть флюса расплавляется, а после затвердения образует шлаковую корку. Нерасплавленная часть флюса после просева используется повторно.

4. Порошковыми проволоками сваривают низкоуглеродистые и низколегированные стали, а специальными порошковыми проволоками – некоторые высоколегированные,. в частности, нержавеющие стали, сплавы меди. Ими можно сваривать стали толщиной до 40 мм. Порошковые проволоки представляют собой металлическую оболочку, заполненную шихтой . Их некоторые поперечные сечения показаны на рисунке 17.4: a ) трубчатое, б ) трубчатое с захлёсткой, в ) и г ) – сложные сечения.

Наиболее простая по конструкции – порошковая проволока трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также изменения соотношения компонентов материалов оболочки и шихты применяются проволоки, у которых во внутреннюю полость отогнуты кромки металлической оболочки. Состав металла оболочки выбирается в зависимости от свариваемого металла. В шихту порошковой проволоки вводят компоненты, которые могут выполнять следующие функции:

Наиболее простая по конструкции – порошковая проволока трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также изменения соотношения компонентов материалов оболочки и шихты применяются проволоки, у которых во внутреннюю полость отогнуты кромки металлической оболочки. Состав металла оболочки выбирается в зависимости от свариваемого металла. В шихту порошковой проволоки вводят компоненты, которые могут выполнять следующие функции:

– защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха;

– раскисление и легирование расплавленного металла;

– стабилизацию горения дуги;

– улучшение формирования шва.

Применяют три вида порошковых электродных проволок: самозащитные, для сварки в углекислом газе, для сварки под флюсом Наиболее высокой технологичностью отличается сварка самозащитными порошковыми проволоками, так как отпадает необходимость в применении защитных газов и флюсов.

Сварочное оборудование . Для механизированной и автоматической сварки применяются соответственно полуавтоматы и автоматы, комплектуемые источниками тока для питания дуги.

Автоматы выполняют следующие функции: возбуждение дуги и автоматическое регулирование процесса сварки; механизированную подачу электродной проволоки со скоростью, равной скорости плавления; механизированное передвижение дуги относительно свариваемых кромок; подачу флюса или газа в зону дуги.

Автомат состоит из двух основных устройств: трактора или самоходной головки и аппаратуры управления. Автоматы для сварки в защитных газах, кроме того, имеют газовую аппаратуру, которая включает газовый редуктор, баллон с углекислотой, подогреватель газа и осушитель, предназначенный для очистки газа от влаги.

Трактор выполняет подачу электродной проволоки, а также подводит ток к месту сварки. В механизме подачи автоматов и полуавтоматов для сварки электродными проволоками обычно имеются два подающих ролика, один из которых ведущий, а другой прижимной, между этими роликами зажимается электродная проволока. Она сматывается с кассеты, проталкивается через шланг и через токопроводящее устройство подается в зону дуги.

У трактора для сварки под флюсом имеются системы подачи и уборки флюса, а у трактора для сварки в защитных газах – специальная газоэлектрическая горелка, которая предназначена для направления в зону электродной проволоки, подвода к ней сварочного тока и подачи защитного газа в зону дуги. При сварке под флюсом вместо горелки применяется держатель, на котором закреплен бункер для подачи флюса.

Применение механизированной и автоматической дуговой сварки. Механизированной сваркой можно накладывать не только прямолинейные, но и криволинейные швы, а также швы небольшой длины в труднодоступных местах. Сваривают металл малой и средней толщины. Эти виды сварки применяются при различных работах, в том числе и ремонтных. При серийном производстве прямолинейные и кольцевые сварные швы длиной более 300 –500 мм целесообразно выполнять автоматической сваркой.

В транспортном машиностроении механизированная и автоматическая дуговая сварка применяются при производстве вагонов и локомотивов. Хребтовые балки сваривают на поточных механизированных линиях автоматами под флюсом. Рамы вагонов сваривают автоматами сваркой в углекислом газе на специально оборудованных кантователях. В тракторном и сельскохозяйственном машиностроении сваркой в углекислом газе выполняется до 75 % всех сварочных работ.

Автоматическая сварка под флюсом и в углекислом газе широко применяются в трубном производстве для изготовления прямошовных и спиралешовных труб большого диаметра.

Механизированная сварка под флюсом, в углекислом газе и порошковыми проволоками широко применяется при строительстве доменных печей, резервуаров для хранения нефтепродуктов, при строительстве мостов, в судостроении и т. д.

Конец работы -

Эта тема принадлежит разделу:

ПРИКЛАДНАЯ МЕХАНИКА

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА... Кафедра Техническая физика и теоретическая механика...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |