Особенности и тонкости сварки встык: доверьте процесс профессиональным сварщикам. Как выполняется сварка неповоротных стыков труб – пошаговое руководство

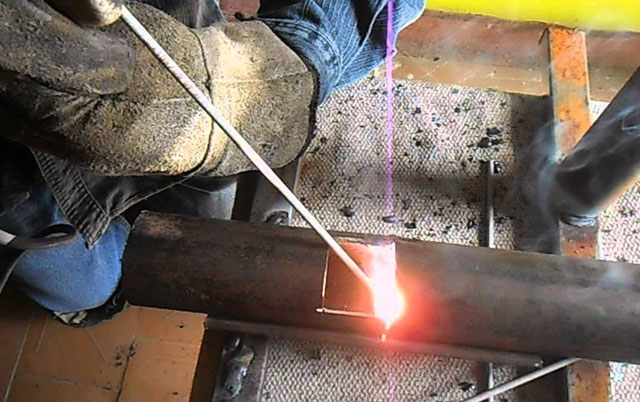

Технология сварки неповоротных стыков труб подбирается в соответствии с тем, как расположены трубы и с каким наклоном.

В связи с этим выделяют несколько видов сварных соединений:

- Вертикальное.

- Горизонтальное.

- С уклоном в 45 0 .

Кроме того, способ сварки во многом зависит от толщины стенок трубных изделий. К примеру, соединение трубных изделий, имеющих стенки толщиной 12 миллиметров, выполняется методом наложения трех слоев. При этом толщина каждого слоя не должна превышать 4 мм. Сварка неповоротных стыков труб имеет множество особенностей, определяющие наклон электродов, которые следует знать.

Правила техники безопасности

Приступая к соединению поворотных стыков труб или неповоротных аналогов, нужно знать, что работы такого типа имеют высокий уровень опасности. Поэтому необходимо выполнять определенные требования.

Соединение трубных изделий встык посредством газовой или электрической сварки необходимо выполнять на специально оборудованных площадках, которые имеют специальное оснащение, включая различные средства защиты от электрической дуги. Эти элементы распределяются так, чтобы присутствующие поблизости люди были полностью изолированы.

Для соединения трубных изделий, имеющих большое диаметральное сечение и вес свыше 20 кг, рекомендуется использовать специальные подъемники. Вход на площадку требуется освободить, его ширина не может быть менее 1 м. Рабочие температурные значения в помещении должны поддерживаться в пределах +16 0 С. Обязательным условием считается наличие вентиляционной системы и свободное пространство.

Согласно технологии осуществления работ, предполагающих использование сварочного оборудования, все металлические детали и элементы должны быть заземленными (прочитайте также: " "). Аналогичные требования предъявляются для корпуса трансформатора и рабочего места. Применение сварочного устройства допускается только с изолированными проводами и кабелем.

Как уже говорилось выше, соединение неповоротных стыков трубы выполняется несколькими способами, которые напрямую зависят от того, как расположена труба.

Вертикальное сваривание неповоротных стыков

Наложение швов по вертикали на не поворачивающиеся торцы свариваемых труб выполняется аналогично горизонтальному свариванию с одним различием: постоянная смена наклона электрода по отношению к периметру шва.

Процесс сварки предполагает выполнение таких шагов:

- Создается стык, получаемый в процессе сварки трубы, который относится к корневому валику.

- Формируется три валика, которые должны заполнить разделку.

- Создается замок, соединяющий начало и конец валика.

- Выполняется декоративный шов.

Первый шаг считается самым важным, так как в это время создается соединение, формирующее основу шва. Диапазон сварочного тока определяется толщиной металла и зазором между стыкующимися деталями. На первом этапе создается два основных валика.

Для создания стыка на трубе захватывают основание каждой соединяемой кромки, в это же время формируется второй корневой слой и поправляется первый слой.

Формирование обратного валика с использованием электродов диаметром 3 мм выполняется только в тех случаях, если свариваемый стык должен быть высокого качества.

Для выполнения работы выбирают средний или минимальный диапазон тока, учитывая при этом следующее:

- Толщина металлической заготовки.

- Расстояние между кромками изделий.

- Толщина притупления.

Наклон электрода определяется направлением сварных проведений и зависит от проплавления первого слоя шва.

Длина дуги также зависит от степени проплавления:

- Короткая дуга используется в том случае, когда коренной валик недостаточно проплавлен.

- Средняя дуга - при хорошем проплавлении.

Скоростные показатели сварки во многом зависят от объема сварочной ванны. Валик большой высоты на стыках металлических деталей приводит к тому, что он на протяжении долгого времени не застывает. Это может стать причиной образования различных дефектов. Подбирая скорость сварки необходимо помнить, что только качественный сплав кромок обеспечивает нормальное состояние валика.

Обработку металла определенной толщины, а также выборку и подварку, рекомендуется выполнять электродами диаметром 4 мм. При этом наклон электрода должен быть отличным от угла наклона при работе с корневым валиком. Здесь следует применить метод, который называется «угол назад». Скорость в этом случае должна быть такой, чтобы валик оставался в норме.

Правила заполнения заделки труб

Начинать заполнение заделки нужно с низа кромки, которая является площадкой. Это необходимо для выбора оптимального способа сварки. Валик горизонтального расположения следует выполнять в повышенном режиме. Также метод сварки определяется расположением шлака, «угол назад» или « под прямой угол».

Для получения валика необходимо усиление или «горбинка», образующаяся при сварке в положении снизу для создания полки, благодаря которой выполняется сварка следующего валика при повышенном режиме. Вторая обработка должна проводиться аккуратными движениями, придерживаясь нижнего края.

Перед началом сварки третьего валика определяют уровень его полноты. При этом важно, чтобы разделка, незаполненная между соединительным швом и верхней кромкой, была не очень большой для четвертого валика и не очень узкой для двух валиков. Третий валик по верхнему краю должен иметь наименьшее значение ширины до верхней кромки. Оптимальный размер может совпадать с диаметром электрода.

Заполнение разделки проводится при формировании еще 3 валиков, которые позволяют заполнить основу сварного шва и укрепить стык. При проведении работ важно держать прямой угол, а разделку заполнять при высокой скорости сварки. Только так можно добиться прочного скрепления слоев между собой.

Выполнение замков

Этап выполнения замков предполагает окончательные работы по формированию валиков. При этом сварка каждого валика сопровождается заступом на основной шов величиной 2 мм. Готовый замок представляет исходную точку валика, со смещением по отношению к предыдущему слою на 5 мм.

Декоративный шов завершает сварку труб в неповоротном положении. Выполняя наплавку в горизонтальном положении, формируют узкие валики. Последний из них должен быть абсолютно плоским. Сваривание выполняется в высокоскоростном режиме.

При полном сваривании стыка должен учитываться весь периметр без обрыва. Допускается смещение замков относительно друг друга не больше, чем на 50 мм.

Многопроходной вид сварки поворотных и неповоротных труб, имеющих толстые стенки, предполагает спиралевидное ведение. В этом случае сокращается количество замков и, как следствие, уменьшается число дефектов. Сварку следует прекращать на расстоянии около 20 мм от начала валика, чтобы выровнять сварные швы по высоте. Больший валик можно подрубить, а также сточить.

Подрубить валик можно практическим способом, позволяющим снизить количество замков и выполнить более качественное соединение. Такой способ берет начало от кромки валика, которая подплавляется задержкой дуги. Затем делают заход на валик с действующей электродугой и переходят на следующий слой, учитывая предыдущий. В результате окончание одного слоя становится продолжение другого валика.

Горизонтальная наплавка

Сварка неповоротных стыковых труб горизонтального расположения считается достаточно сложной технологией. Выполнить такую работу может только профессиональный сварщик, имеющий определенные навыки и опыт. Наиболее трудным можно назвать постоянное регулирование электрода для изменения угла наклона.

Сварка выполняется в трех последовательных позициях:

- Потолочная.

- Вертикальная.

- Нижняя.

Каждый шов выполняется с индивидуальным значением величины тока. Потолочная позиция предусматривает сварку на высоком уровне мощности. Все этапы предполагают безотрывную сварку, в ее начале лучше всего использовать метод «углом назад», а завершать работу - «углом вперед».

Сварка труб под углом 45 градусов

Выполнение сварки трубных изделий, располагающихся под углом 45 0 , имеет некоторые особенности. В частности речь идет о пространственном положении шва, учитывая определенный угол. Выполнять работы такого типа могут универсальные мастера, выполняющие различными навыками сварки. Первый валик создается посредством электрода под прямым углом.

Шов формируется при непрерывном заполнении второго слоя. После этого сразу переходят к проплавке первого слоя. Выполнив сварку с постоянным применением электрода, требуется провести фиксацию трубы для создания горизонтально и вертикально расположенных швов. В этом случае сварочный слой с лицевой стороны не является плоским, если сравнивать с остальными валиками.

Вертикальное соединение металлических труб посредством дуговой ручной сварки осуществляется аналогично сварке в горизонтальном положении. Отличительной особенность первого способа можно назвать использование метода, осуществление которого подразумевает применение поступательного движения электродов. Следовательно, требуется постоянно регулировать угол наклона электродов относительно шва, который проходит вдоль всего периметра свариваемого трубного изделия.

Метод контактной сварки, при котором фиксация деталей, подлежащих соединению, выполняется по всей площади касания, называется стыковая сварка.

Суть процесса

Суть процесса заключается в следующем. Сварочный аппарат подсоединяется к электрической сети через понижающий трансформатор. Соединяемые элементы фиксируются с помощью зажимов на электродах, которые скреплены с обмоткой трансформатора. Ток проходит через свариваемые детали при большом показателе сопротивления в местах стыка. Это обуславливает нагревание торцевых поверхностей до температуры плавления металла. Одновременно с повышением температуры специальное осадочное устройство сдавливает оплавляющиеся поверхности, в результате чего они свариваются.

Существует два вида стыковой сварки.

- Сопротивлением.

- Оплавлением.

Виды стыковой сварки, схема:

Качество шва, полученного в результате контактно-стыковой сварки, не зависит от мастерства работника. Процесс полностью автоматизирован и часто встраивается на крупных производствах в поточные конвейеры. Современный аппарат для стыковой сварки, подключается к системам высокого напряжения, что позволяет применять небольшие мобильные трансформаторы.

Сварка сопротивлением

Сварка стыковых соединений первым способом заключается в нагревании элементов, заранее прижатых друг к другу торцевой поверхностью, с помощью пропускания через них тока. Процесс начинается в точках касания торцов. Небольшое давление, оказываемое на детали, распространяет высокую температуру по всему сечению соединяемых деталей. При достижении необходимой температуры ток отключается, а детали под небольшим усилием сдавливаются, в результате получается сварной шов. Преимуществом процесса является исключение искрообразования. Соединяемые детали осаживаются в месте стыка, образуя небольшое утолщение.

Недостатком метода является невысокая прочность сварного шва, при высоких требованиях, предъявляемых к подготовке торцевых поверхностей. Максимально точная подгонка соединяемых площадок, механическая или химическая очистка, занимают много времени, поэтому сварку сопротивлением применяют редко. Используют способ для сварки стальных стержней небольшого диаметра (от 5 до 10 мм), металлических труб с круглым или прямоугольным сечением до 20 кв. см, а также мелкие детали, выполненные из цветных металлов и сплавов.

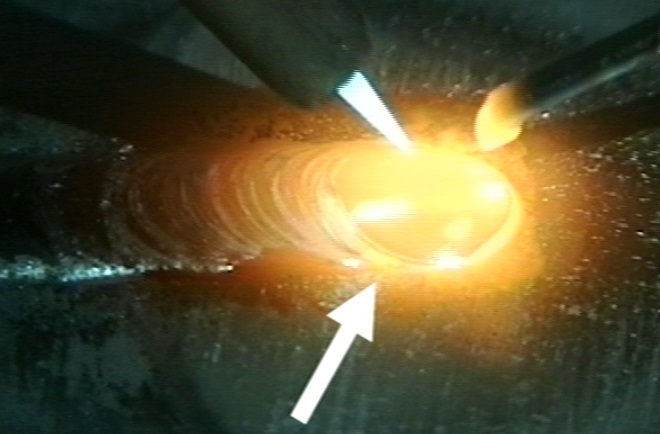

Сварка оплавлением

Стыковая сварка оплавлением выполняется посредством проведенного к соединяемым деталям напряжения. В местах контакта возникает огромное сопротивление, что обуславливает интенсивное нагревание элементов, которые оплавляются. Детали постепенно, но непрерывно подаются друг другу, при этом соединяются и контактируют новые точки сечений.

Непрерывное оплавление краев приводит к выравниванию торцов свариваемых деталей. Разогретые сечения сдавливаются под большим усилием, и происходит сварка элементов. Ток подается весь первый период, ускоряя процесс выдавливания окалины и шлаков, которые собираются в месте стыка. После очистки напряжение перестает подаваться, и сдавливание проходит уже без подачи тока. При подобном методе сварки образуются искры, поэтому необходимо пользоваться дополнительными средствами защиты.

Стыковая сварка деталей непрерывным оплавлением является достаточно популярным видом соединения металлических деталей. Но при сварке изделий, обладающих большим сечением, температура, растущая при контакте, не распространяется вглубь элементов из-за их большой площади. В случае, когда не удается нагреть до необходимой температуры определенный объем металла, процесс приостанавливают. Во время перерыва температура деталей выравнивается, благодаря проникновению тепла внутрь металла. Прерывание происходит, когда прекращается подача электрического тока, или детали на короткое время разводятся в стороны, на небольшое расстояние друг от друга.

Множественные повторения оплавления и прерывания, достаточно сильно прогревают края деталей, что гарантирует получение качественного сварного шва.

Преимуществом метода является получение прочного и надежного соединения сечений, имеющих сложную форму и большие размеры. Сварка оплавлением незаменима для получения качественного шва в момент присоединения дополнительных элементов к стальной поверхности, приварке друг к другу металлических конструкций и прочее.

Метод сварки оплавлением не требует специальной подгонки и очистки соединяемых поверхностей, и надежно скрепляет детали, обладающие сложным сечением площадью до 100 кв. м.

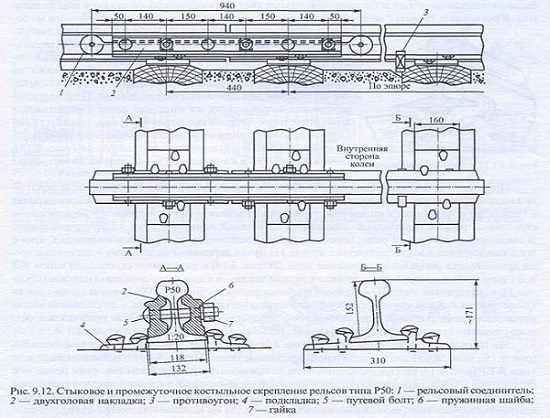

Рельсовый стык

Сварка рельсовых стыков необходима для прочного и надежного соединения концов рельс в рельсовое полотно. Сборный стык очень быстро приходит в негодность, что является причиной расстройства верхнего покрытия и приводит к нарушению плавности хода состава, создании дополнительного шума и прочих неполадок. Выполнение сварного стыка помогает избежать быстрого износа места соединения рельс в условиях больших нагрузок и механического воздействия, благодаря отсутствию шва (стыкового зазора).

Для получения бес стыкового пути применяют несколько способов сварки деталей:

- электро-контактный;

- термитный;

- ванный;

- электрошлаковый;

- газопрессовый.

Электро-контактная стыковая сварка является самым популярным методом соединения рельс, потому что позволяет получить наиболее прочное и надежное крепление элементов. Суть процесса заключается в разогревании торцевых поверхностей фиксируемых деталей посредством пропуска сквозь них электрического тока, обладающего большим показателем. При этом в месте стыка металл пластифицируется, точка касания оплавляется. Одновременно с этим рельсы прижимаются друг к другу и свариваются.

Современное сварное оборудование полностью автоматизировано, что значительно облегчает трудоемкую работу, требующую большой аккуратности и точности.

Стыковая сварка или встык - это особый сварочный процесс, который предполагает соединение деталей стальных труб трубопровода, уголка, двутавровой балки, листового металла, другой арматуры или конструкции из металла по всей плоскости касания элементов с использованием проволоки и других материалов. Осуществляется такая сварка при значительном нагреве.

Выполнять сварку встык можно разными способами. Среди них:

- сопротивление;

- непрерывное оплавление;

- оплавление с подогревом.

Встык балки, арматуры и других элементов из металла зависит от марки соединяемых деталей и их качества. В последние годы в магистральных трубопроводах, напорных и безнапорных системах, стали применять не только трубы из металла, но и коррозионностойкие ПБ, ПВДФ, полипропиленовые, полимерные аналоги стальных изделий. Они способны перегонять любую, даже очень агрессивную среду. Такие трубы, как и балки или арматура металлическая, соединяются с помощью сварки в стык.

Особенности и преимущества сварки встык

В среде специалистов признает довольно тонким и кропотливым видом работ, если требуется добиться максимальной надежности соединения. Несмотря на то, что использование специальной проволоки, электродов и других материалов облегчает задачу, незнание технологий или отсутствие опыта приводит к некачественному выполнению задачи. В результате контактная стыковая сварка оказывается причиной появления проблем и даже серьезных форс-мажорных обстоятельств.

Встык применяется без предварительной подготовки кромок. Поскольку кромки под сварку не требуются, существенно снижаются финансовые и временные затраты за счет отсутствия необходимости осуществления дополнительных операций. Важно и то, что соединение при стыковой сварке не только экономичное, но и равнопрочное в сравнении с остальным отрезком трубы, арматуры, балки. Это упрощает и облегчает монтаж, повышает его надежность и безопасность.

Сварка изделий из металла, имеющих разный диаметр, может выполняться при соединении встык на одном и том же аппарате. Множество преимуществ и простота процесса делает этот способ сварки оптимальным по соотношению цены и качества.

Материалы и аппаратура

Трубы из металла и термопластов сваривают встык с помощью специализированных сварочных машин (механических, электрогидравлических). Получаемый сварочный шов по своей прочности иной раз даже превышает прочность трубы, балки, арматуры из металла.

Вручную возможна сварка встык при оборудовании безнапорных соединений, либо конструкций с невысокой механической нагрузкой. Применение проволоки, электродов специальных нагревательных элементов требует опыта и профессионализма.

Даже в частном строительстве, прокладке водопровода, сварка труб встык требует особого мастерства. При проведении монтажа конструкций из металла на дачных участках, встык, соединении балок при строительстве дома, элементов арматуры, труб для оборудования канализации и водоснабжения и пр. также не потребуется готовить кромки под сварку, чтобы сделать качественные неразъемные соединения, но наличие аппаратов для ручной сварки необходимо.

Если сварка проводится лишь однажды, приобретение может быть нерентабельным. Проще и экономичнее обратиться к мастерам.

Выбор типа сварки

Профессиональный сварщик может быстро и точно определить, какой тип сварки следует применять, чтобы арматура, балки, трубы были сварены наиболее качественно. Для того чтобы изготовить конструкции или смонтировать трубопровод, применяют разные виды сварки, а не только встык, в том числе и с подготовкой кромки под сварку.

Это может быть сварка:

- газовая;

- ручная с использованием проволоки;

- электродуговая (с металлическими электродами);

- автоматическая и полуавтоматическая (с флюсом или в среде защитных газов);

- электроконтактная или голая стыковая (порошковая или с электродной проволокой при высокочастотном нагреве).

Для труб малого диаметра применяют вариант газовой сварки. Если площадь сварки увеличивается, больше подойдет дуговая. Параметров выбора варианта сварки продукции и металла много. Стыковая сварка стальных труб или изделий из сплавов проводится мастерами с выбором оптимального режима в зависимости от категории свариваемых изделий.

Контроль силы тока

При сварке встык очень важно провести точный расчет параметров подачи тока, а также скорости проведения процесса. Контроль силы тока крайне необходим.

Его увеличение или уменьшение ведется в точном соответствии с поставленными задачами по сварке балки, труб, арматуры и так далее, любых изделий из металла. Увеличивая силу тока, мастер ускоряет стыковую сварку. При обратной полярности и уменьшении силы тока металл проплавляется надежнее, увеличивается глубина провара. Это очень важно при восстановительных работах на поврежденных изделиях из металла.

Аппаратный или ручной труд

Прочность соединения изделий из металла встык зависит от типа применяемого сварочного аппарата и квалификации специалиста. Сварочный шов легко удается даже начинающим сварщикам при использовании специального инструмента. Стыковые сварочные аппараты оснащены гидравлическим приводом, облегчающим задачу мастера при проведении стыковой сварки.

Ручной труд - это удел только опытных специалистов. Отсутствие навыков не позволит успешно провести сложную операцию по свариванию металла, тем более встык. Иногда изделия настолько сложны, что требуют привлечения нескольких мастеров-сварщиков одновременно. Они распределяют между собой нагрузку, одновременно ведут сварку на поворотных и неповоротных стыках.

Этапы проведения сварки встык

Для каждого этапа сварки встык труб, балок, арматуры и других изделий из металла существуют свои регламенты. Следовать им надо в полном соответствии со значениями толщины стенок соединяемых изделий, диаметра, размера, используемой проволоки и так далее.

Регламенты обычно прописаны в руководстве по эксплуатации сварочного оборудования, которое необходимо применять при проведении стыковой сварки. При этом стыковой сварке должен предшествовать целый ряд подготовительных мероприятий.

Опытные мастера неукоснительно соблюдают все технологические требования процесса проведения стыковой сварки изделий из металла. Их достаточно много.

Если придерживаться всех норм и правил, создается действительно прочное соединение, рассчитанное на длительный период эксплуатации даже при высоких нагрузках. Чтобы добиться этого, необходимо пройти все этапы, от подготовки до создания соединения. Мастеру придется провести:

- подготовку площадки для размещения сварочного оборудования в соответствии с требованиями техники безопасности;

- установку и фиксацию труб, арматуры, балок и других изделий из металла или сплавов (для фиксации применяют специальные зажимы, но сварку иногда выполняют просто на земле, а затем укладывают соединенные изделия (трубы) в подготовленную заранее траншею);

- очистку поверхностей сварки, обезжиривание в месте соединения изделий, а также проволоки (специальная подготовка кромки под сварку не требуется), торцевание труб;

- нагревание мест соединения под высоким давлением или без давления (в зависимости от типа изделия)

- создание соединения (собственно сварка);

- остывание.

На этапе подготовки и фиксации трубы и других изделий из металла для сварки встык, нужно внимательно проверить, не повреждены ли кромки, не забито ли отверстие, не погнуты ли края соединяемых элементов.

Если сварка проводится в сложных погодных условиях, необходимо также на начальном этапе проведения подготовительных работ обеспечить защиту от атмосферных осадков, а при порывистом ветре - от грязи, пыли, песка, любых фракций и элементов, которые он приносит. Их попадание на место сварки балок, труб, арматуры и так далее неблагоприятно скажется на результатах соединения.

Обязательно применяются специальные заглушки, которые позволят предотвратить возникновение сквозняков внутри соединяемых изделий из металла. Сварка встык с помощью специального инструмента и аппаратуры, с использованием проволоки и других материалов применяется как для соединения изделий из сталей и сплавов между собой, так и для монтажа в системе с использованием соединительных, крепежных деталей и различного магистрального или системного оборудования.

Тонкости и особенности проведения сварки встык

Способ варки может быть, как левым, так и правым. Желательно проводить сварку в нижнем положении, непрерывно поворачивая соединяемые изделия. Такой тип стыка называют поворотным. Стык, который нельзя повернуть, называют, соответственно, неповоротным. Такие стыки заваривают на нижней половине трубы, затем проводят сварку сверху в обратном направлении. Начало и конец шва верхней части соединения должен перекрыть шов на нижней его части. В этом случае валик стыкового шва будет прочным по всей окружности.

Стыковая сварка зависит напрямую от скорости реакции мастера и четкости выполнения технологических операций. Для упрощения процесса некоторые специалисты вставляют в трубы кольца, однако, следует помнить, что это не всегда рентабельно, поскольку уменьшается внутреннее сечение изделий.

В результате такого способа сварки труб в трубопроводе появляется нежелательное излишнее сопротивление движению перегоняемой среды. Это рентабельно лишь в том случае, если трубы используются в качестве арматуры при оборудовании фундаментов, опалубки и так далее.

При создании трубопроводных магистралей для транспортировки различных сред лучше использовать соединение в раструб. Этот тип соединения при сварке не уменьшит внутреннее сечение, однако потребуется особым образом готовить один конец трубы. Некоторые мастера для усиления стыкового шва при сварке труб, балки и другой арматуры, ставят накладки или муфты.

Возможно также соединение труб с помощью «прихваток». Если диаметр невелик, достаточно поставить три-четыре таких элемента. Первая прихватка устанавливается снизу. Необходимо приобретать прихватки высокого качества, в противном случае они ухудшат и качество соединительного шва.

Внутреннее напряжение, которое иногда возникает при проведении сварки поворотного стыка, накладывать швы следует отдельными участками. Данное правило распространяется на свариваемые изделия малого диаметра. При большом диаметре сварку иногда ведут одновременно два или более сварщиков. В этом случае предварительно варят верхнюю часть изделия, затем его поворачивают и варят одновременно встык остальные.

Современные технологии и специализированный инструмент в наши дни существенно облегчают задачу мастеров, однако, не стоит сбрасывать со счетов их опыт, квалификацию, множества тонкостей и особенностей процесса сварки встык. Именно они позволят избежать ошибок и некачественного соединения.