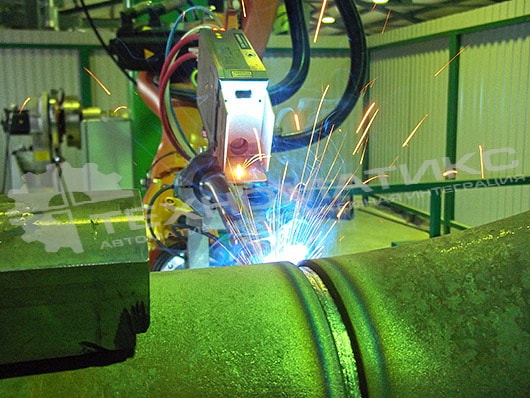

Автоматическая сварка, сварочные роботы. Сварочный робот KUKA

Актуальной тенденцией в сварочном производстве является роботизация сварки. Робот сварки - это специальное оборудование, оснащенное сварочным источником, которое в разы увеличивает эффективность производства. Простые для сварки лежат в основе технологически сложных сварочных комплексов, предназначенных для автоматизации процесса производства. Основные задачи, которые призваны выполнять сварочная робототехника - улучшение качества сварочных работ и оптимизация расходов на производство.

В положении позиционирования датчик проверяет, свободен ли сиденье. Опять же, заготовка должна быть в положении, захват должен быть открытым, и в нем нет деталей, чтобы робот мог инициировать последующее действие. Это позитивный признак того, что часть была перемещена так, как ожидалось. Этот пример иллюстрирует, как датчики могут также использоваться для обеспечения обратной связи, что деталь была взята и установлена, как ожидалось.

При сварке обычно используются датчики для определения местоположения захватных устройств, наличия деталей в канавках и рабочих положениях. В некоторых случаях датчики проводят проверку того, какие сварочные устройства используются для определения того, соответствуют ли они заготовке, соответствующей роботу, выбранному программой сварки.

Преимущества использования сварочного робота

Сварочный робот можно приравнять к высоко квалифицированному сварщику. Благодаря высокой сварочной скорости и точности, с помощью этого оборудования возможно заменить монотонный физический труд человека. Использование робототехники позволяет выполнять тот объем работ, который под силу выполнить нескольким рабочим.Сварочный робот позволяет не только выставлять необходимые сварочные параметры, используя специальные программы, но и контролировать их и менять в процессе работы.

В дополнение к обычно используемым типам датчиков техника, известная как «прикосновение», может помочь проверить места и размеры деталей и проверить физические характеристики конкретной детали в качестве подготовки перед сваркой. Электрические компоненты и системы безопасности. Системы автоматизации включают в себя набор электрических компонентов, таких как соединительные коробки, трансформаторы, стартеры двигателей, сервомоторы и приводы внешней оси, а также необходимые средства контроля безопасности.

Среди элементов систем безопасности: штатные перегородки, дверцы доступа, дверные выключатели, сигнальные огни, блокировки системы управления и предупредительные знаки. Системы безопасности предпочтительно должны быть спроектированы таким образом, чтобы они соответствовали применимым стандартам промышленных роботов и роботизированных систем.

Высокая точность сварки обеспечивается безошибочными колебательными движениями горелки. Сварочные роботы, в основной своей массе, применяют при проведении точечной контактной сварки. Несколько сложнее с их помощью выполнять сваркуугловых соединений электродуговым способом. Использование подобного оборудования при сварке соединений стыков швов крайне затруднительно. Повторяемость выхода в точку при использовании роботизированной сварки составляет около 0,1 мм, что позволяет заваривать даже длинные швы идеально ровно.

Когда человеческое взаимодействие с роботом допускается в определенных контролируемых, безопасных условиях, существует коллаборативная конфигурация. В дополнение к компонентам стандартных систем безопасности в автоматизированных мастерских необходимо установить оборудование для извлечения дыма и газов и защитить глаза от сварочного света.

Периферийное оборудование Конфигурация автоматизированных сварочных систем включает в себя основание или корпус роботов, вращающиеся столы, конвейеры для заготовки, крепежные детали, инструменты, сварочные разъемы и другие вспомогательные устройства и фитинги, необходимые для выполнения процесса.

Существует ряд требований, предъявляемых к производственной технологии сварочного роботизированного оборудования:

- во-первых, следует обеспечить высокую точность всех узлов;

- во-вторых, соединения сварных швов должны находиться в стабильном положении;

- в-третьих, сварочные материалы должны быть только отличного качества.

Конструкция и механизмы сварочного робота

Инструмент в автоматизированных сварочных системах на основе роботов включает: сварочную мощность, подачу проволоки, горелку, очистную станцию и вспомогательные компоненты. Таблицы, вращающиеся столы и вложения. Таблицы, обычные скобы со скобами или вращающиеся столы, сообщающиеся с внешними осями, являются наиболее распространенными типами устройств, которые используются для закрепления деталей и сваривания их вместе. Внешние оси позволяют частям вращаться во время сварки робота. Вращающийся стол может использоваться вместе с другими рабочими поверхностями или внешними осями, и большинство конфигураций позволяют передавать процесс из одной части в другую.

Особенности рабочего помещения и его размеры, особенности управления, точность позиционирования и др.параметры определяют возможности использования сварочных роботов. Абсолютно любой их тип можно установить стационарно или обеспечить возможность перемещения по направляющим, как напольным, так и навесным. Базовые механизмы, которыми оснащены роботы, формируются по модульному принципу, каждый элемент которого имеет однокоординатное движение.Для каждого сварочного робота, использующегося на производстве, характерно наличие определенного количества степеней свободы, соответственно, оптимальная модель оборудования собирается из блоков стандартного типа.У блоков предусмотрена возможность совершения движений разного направления (прямоугольные и вращательные).

Таким образом, пока робот сваривается, оператор может загрузить следующий набор деталей, подлежащих сварке. Как только робот завершит сварку, стол вращается, и робот сваривает новый набор деталей, пока оператор не удалит сварные швы и зарядит новый. Это позволяет почти нулевое время простоя между циклами сварки и помогает значительно повысить производительность.

Кабельные системы Проблемы с кабелем в автоматизированных системах включают повреждение из-за повторяющегося изгиба; короткое замыкание, вызванное износом; дислокации, вызванной движением и т.д. Кабели должны быть подключены и предусмотрены в следующих направлениях: вход и выход системы; между роботом и контроллером; между контроллером робота и системным контроллером; между различными частями периферийного оборудования; между кабельными коробками и предохранительными элементами.

Приводы, использующиеся в сварочных роботах, подразделяются на:

- электромеханические. Этот тип привода обеспечивает высокие показатели скорости и точности выполнения работ и достаточно прост в обслуживании. Однако, подобное может работать при наличии безлюфтовых редукторов.

- пневматические. Этот тип привода имеет относительно простую конструкцию, но его эксплуатация предполагает перемещение робота в соответствии с переставляемыми упорами (по длине хода и углам поворота). В основном, оборудование с пневмоприводом используют для производства промышленных роботов, предназначенных для сборки деталей.

- гидравлические. Этот тип привода дает возможность управления оборудованием с высокой точностью

Треть промышленных роботов, выпускаемых в мире это роботы для сварки. Ещё бы! Первыми механизацию и автоматизацию сварочного производства освоило автомобилестроение, где необходима сложная сборка при большом объёме, поэтому сварочные роботы широко применяются на автозаводах. Однако робототехника не стоит на месте. Сегодня она предлагает решения для предприятий любой отрасли и любого масштаба. И даже самое компактное производство нуждается в автоматизации сварки. Если руководитель имеет дело с серийностью выпуска, высоким объёмом и значительной загрузкой предприятия, то роботы для сварки актуальны и экономически выгодны для него. Так называемая малая автоматизация может значительно оптимизировать рабочий процесс. Производительность роботов для сварки, которые входят в состав робототехнических комплексов (РТК), стоит на трёх китах: серийности, гибкости и скорости позиционирования.

Кабели, прикрепленные к роботу, должны быть очень гибкими и полностью допускать движения плеч. Шнуры питания, провода между системными компонентами и соединительными коробками обычно фиксируются, поэтому здесь нет необходимости в высокой гибкости. Оптимально использовать внутреннюю проводку, предоставляемую изготовителем робота, но часто необходимо дополнительно подключать кабели к рычагу робота.

Эти кабельные ленты и системы включают в себя кабель горелки, сварочную проволоку и все внешние датчики, а также другие элементы, установленные на внешней стороне рычага, такие как пневматические линии, линии охлаждения и шланги для подачи рабочих жидкостей и расходных материалов. При сборке всех этих элементов необходимо учитывать траекторию роботизированной руки.

Что же дает производителю, автоматизация сварки?

Высокую эффективность. Не столько скорость, хотя роботы дуговой сварки могут быть вдвое быстрее сварщика при выполнении работ на длинных и линейных кольцевых швах. А именно эффективность, то есть хорошую производительность и стремящийся к нулю процент брака.

Постоянный и планируемый объём производства. Роботы для сварки позволяют руководству предприятия более эффективно управлять бизнес-процессами.

Робот Робот является основным компонентом роботизированной камеры и автоматической системы сварки. Он выбирается в соответствии с тремя основными критериями: объем; полезной нагрузки и скорости. Для сварки рука робота должна компенсировать крутящую нагрузку и массу горелки, изоляционный диск, шнур питания и кабель горелки.

Объем робота должен быть достаточным для полного расширения плеча, доступа ко всем сторонам заготовки и перемещения для достижения всех необходимых точек сварки. При определении производительности системы робота скорость робота должна учитываться при выполнении всех сварных швов и скорости свободного перемещения между сварными швами.

Свободу действий. Механизация и автоматизация сварочного производства даёт возможность как оперативно остановить, так и за короткое время запустить производство. Сокращается время простоя. Роботы для дуговой и иных видов сварки последнего поколения созданы таким образом, что их легко перепрограммировать для решения очередных задач.

Управление сварочным роботом обычно включает в себя программное обеспечение, которое обеспечивает средства связи со сварочным источником энергии и интерпретирует необходимость изменений движения для оптимизации процесса сварки. Своевременное производство постоянно развивается, поэтому конечные продукты становятся все более сложными, а требования к ним становятся все выше. Для этой цели необходимо объединить многие куски разных материалов, чтобы конечный продукт имел характеристики одного, изготовленного из целого.

Ключевым местом в процессе производства таких композитных изделий являются технологии и процессы сварки, сварки и склеивания. Сварка является одним из наиболее широко используемых производственных процессов в промышленности для производства монолитных не разрушаемых соединений. Металлические конструкции, части которых соединены сваркой, характеризуются более простой и легкой конструкцией, чем те, чьи соединения соединены с другой связью.

Быструю окупаемость. Автоматизация сварки внедрённая на производстве может окупить себя уже за полгода-год.

Сварочные роботы - срок службы 25 лет!

Естественно, что персоналу нужно соблюдать правила эксплуатации, а комплекс должен своевременно проходить техническое обслуживание (как правило, через каждые 15000 отработанных часов).

Недостатки обычно ограничиваются наличием остаточных напряжений, которые вызывают риск ухудшения механических свойств и повышенной хрупкости металла в области сварных соединений. Сварка широко используется в современном производстве в таких областях, как транспортная и сельскохозяйственная техника, строительное оборудование, включая грузовые автомобили, инструменты, деревообработка, металлообработка и другие. машины, трубопроводы для газа, нефти, воды и т.д. строительство мостов и зданий, производство электронного оборудования, упаковки и т.д.

Мы создаем комплексы, включающие:

- Все основные виды сварки: MIG\MAG, TIG, WIG, сварку под флюсом, лазерную, плазменную, контактную, трением, тандемную и т.д. Роботы для дуговой сварки являются самыми традиционными, однако роботизация существует для всех видов сварки.

- Сборочно-сварочную оснастку и кондукторы собственного производства. Как правило, автоматизация сварки предполагает изготовление специальной оснастки. Дело в том, что эффективность работы робота для сварки напрямую зависит от оснастки. Она может быть как ручной, так и автоматической (то есть такой же роботизированной). Следует учесть, что подгонка заготовок при автоматизированной оснастке исключена. Поэтому заготовки должны быть изготовлены с высокой точностью. В то же время процесс автоматической оснастки эффективнее ручной.

- Индивидуально спроектированные элементы: колонны, линейные направляющие, позиционеры высокой грузоподъемности, конвейеры и т.д.; Автоматизация сварки предполагает качественную работу позиционирующих устройств. Тогда будет достигнута высокая, до нескольких метров в секунду, скорость перемещения горелки между сварочными швами. За счет этой скорости сокращается и производственный цикл. Позиционеры и линейные направляющие расширяют рабочую зону роботов для сварки. С их помощью можно обустроить несколько постов сварки, используя лишь одного робота. Также направляющие необходимы при сварке крупных деталей.

- Пассивные и активные системы поиска, анализа и слежения для сварных соединений и изделий, которые позволяют учесть технологические погрешности изготовления и сборки деталей. В основном мы используем бесконтактные системы слежения на основе лазерного или инфракрасного излучения.

- Отработанную технологию роботизированной сварки. При автоматизации сварки к технологии изготовления того или иного изделия предъявляются особенные требования. Прежде всего, это высочайшая точность всех заготовок, устойчивое положение сварного соединения и хорошее качество материалов, используемых при сварке. Наши инженеры-технологи разработают индивидуальную технологию сварки на основе действующих стандартов и поставят манипуляторы сварочные моделей необходимых на производстве.

Также мы поддерживаем наших клиентов на всех этапах механизации и автоматизации сварочного производства.

Методы сварки Существует ряд методов сварки и сортов, которые подлежат классификации в соответствии с различными характеристиками. Одним из наиболее широко используемых является дуговая сварка в среде защитного газа. Из-за отсутствия технических и экономических преимуществ использование этого метода широко распространено. Его технологические преимущества включают относительную простоту процесса, а также незначительный объем шлака, что позволяет получить высококачественный сварочный шов.

Сварка в среде защитного газа считается подходящей для сварки различных сталей, а также цветных металлов. На практике для сварки в среде защитного газа используется несколько технологий - сварка неэлектрическим электродом в среде инертного газа, плавление с расплавленным электродом в среде инертного газа, плавление с плавящим электродом в среде активного газа, более часто используемое с плавящимся электродом.

ООО "Техноматикс" работает только с проверенными временем производителями, среди которых SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquid, Servorobot, IPG Photonics, Precitec и др. Сварочные роботы лучше всего заказывать в нашей компании: мы не только установим оборудование но и обучим персонал в

Среди относительно новых методов сварки - плазма. Как и при сварке ВИГ, неплавкий вольфрамовый электрод помещается в специальный держатель, вокруг которого циркулирует охлаждающая жидкость. В пространстве между наружным керамическим соплом и вольфрамовым электродом на разных каналах подают основной газ и защитный газ.

Благодаря возможности настройки технологических свойств плазмы можно сваривать очень широкий диапазон металлов и их сплавов. Все эти методы применимы как к механической, так и автоматической и роботизированной сварке. Возрастающие требования к качеству и непрерывности производственного процесса относятся к числу факторов, определяющих необходимость механизации сварочных процессов.