Виды стыковых швов. Сварочные швы — виды и способы применения

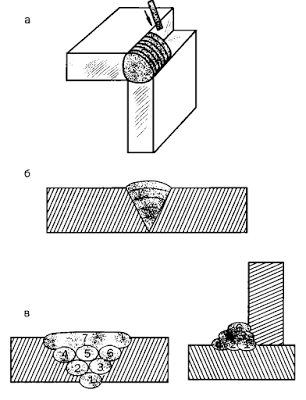

Сварным соединением называется неразъемное соединение, выполненное сваркой, состоящее из двух деталей и соединяющего их сварного шва.

ГОСТ 5264-80 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой металлическим электродом при толщине свариваемого металла до 175 мм. Установлены слудующие типы соединений: стыковые - условное

обозначение С, нахлесточные - Н, тавровые - Ти угловые - У.

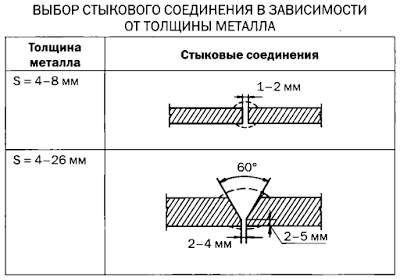

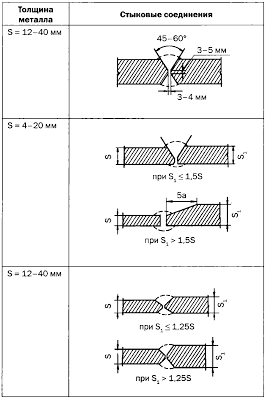

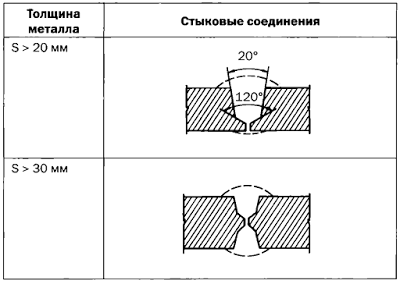

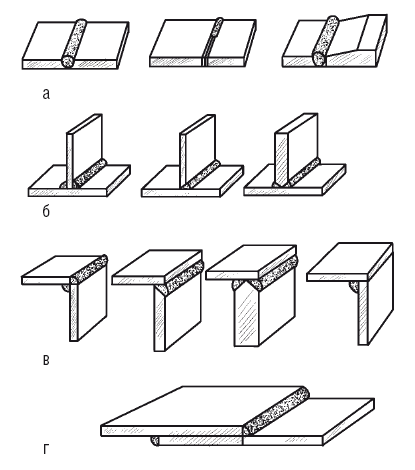

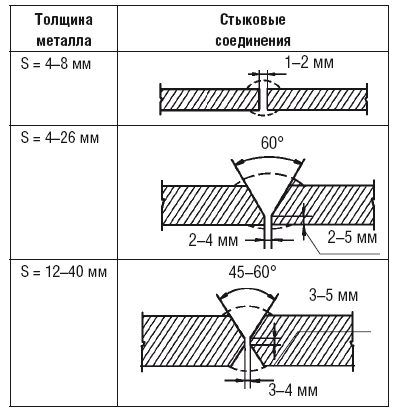

Стыковые соединения - самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, что поверхность одной детали является продолжением поверхности другой детали. Стыковые соединения без скоса свариваемых кромок применяют при соединении листов толщиной до 12 мм. Кромки листов срезают под прямым углом к плоскости листа и при сварке располагают с зазором 1 ... 2 мм. Листы толщиной до 4 мм сваривают односторонним швом, 2... 12 мм - двусторонним швом. Стыковые соединения с V-образной разделкой кромок применяют при сварке металла толщиной 3 ... 60 мм. При этом разделка кромок может быть одно - и двусторонней. Для толщин металла 15 ... 100 мм применяют V-обр. азную разделку шва с криволинейным скосом одной или обеих кромок. Стыковые соединения с X - и К - образной разделкой кромок применяют при сварке металла толщиной 8... 175 мм. При этом расход электродного металла, а отсюда и электроэнергии почти вдвое меньше, чем при V-образной разделке кромок. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При V - и Х-образной разделках кромки притупляют, чтобы предотвратить прожог металла при сварке.

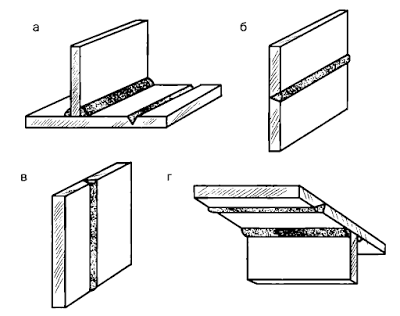

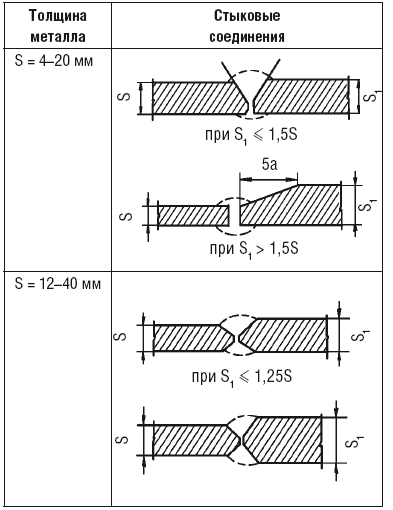

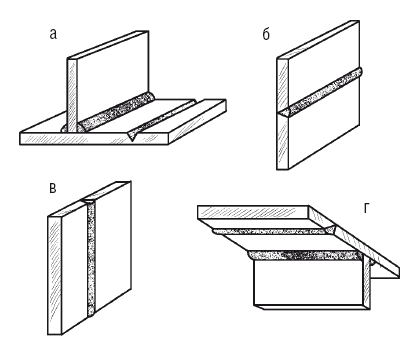

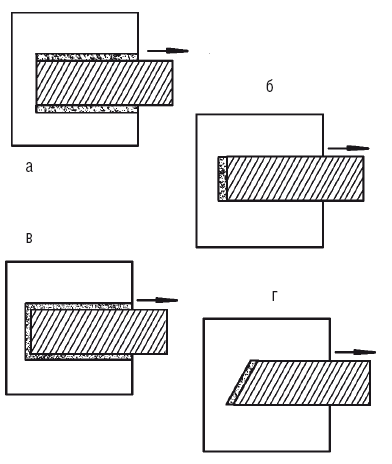

Нахлесточные соединения широко применяют при изготовлении различных строительных конструкций - колонн, мачт, ферм и др. Один элемент соединения накладывается на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при сварке заваривают с обеих сторон, чтобы не допустить проникновения влаги в зазор между свариваемыми листами.

Тавровые соединения - соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом (чаще всего под прямым). В зависимости от назначения соединения и толщины металла элементов конструкции сварка может быть осуществлена без скоса, с одно - и двусторонним скосом кромок элементов соединения. Для получения прочного шва зазор между свариваемыми элементами составляет 2 ... 3 мм.

Угловые соединения осуществляют при расположении свариваемых элементов под прямым или произвольным углом и сварка выполняется по кромкам этих элементов с одной или с обеих сторон. Угловые соединения применяют при сварке различных коробчатых изделий, резервуаров и емкостей.

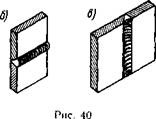

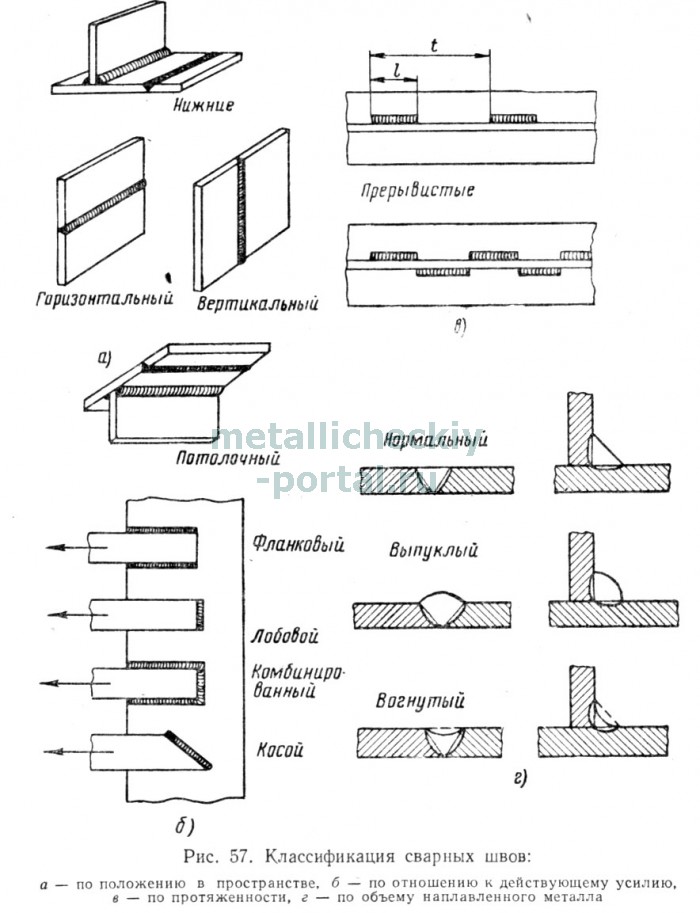

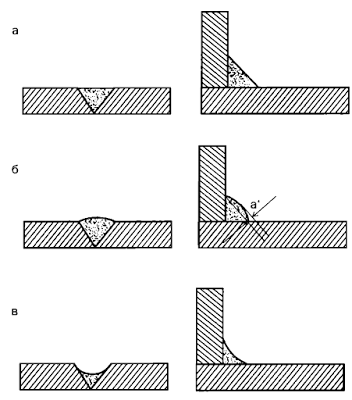

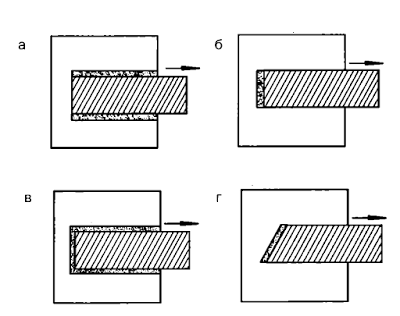

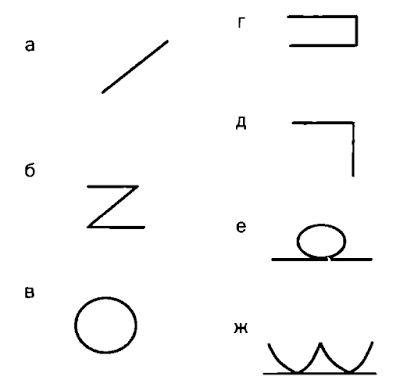

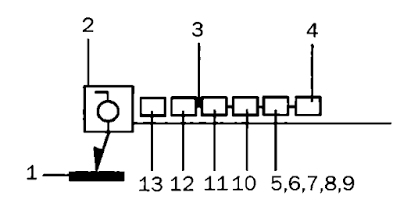

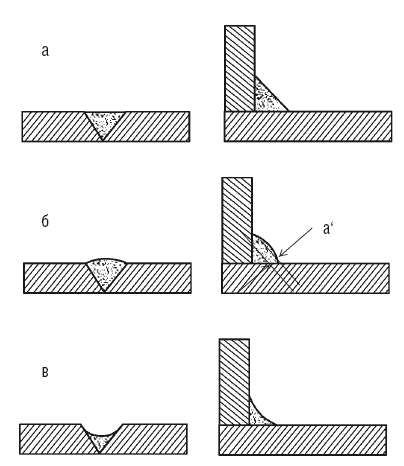

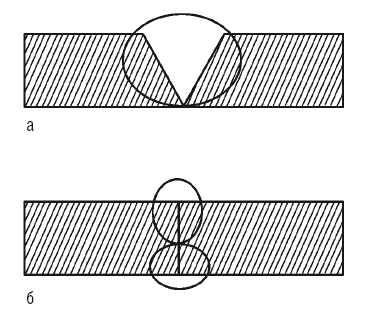

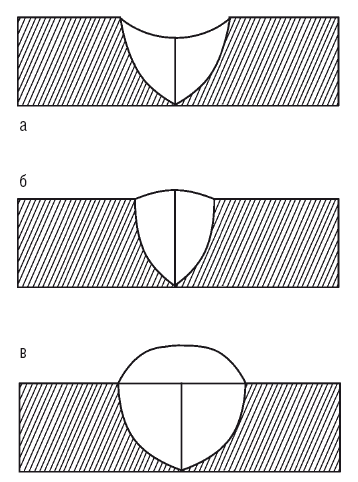

Сварные швы подразделяют по следующим признакам: по положению относительно действующей силы (рис. 39) - на фланговые (а), лобовые (б) и косые (в); по положению в пространстве (рис. 40) - на нижние (а), горизонтальные (б), вертикальные (в) и потолочные (г); по внешней форме (рис. 41) - на выпуклые (а), нормальные (о) и вогнутые (в); по протяженности (рис. 42) - на непрерывные или сплошные (а) и прерывистые (б).

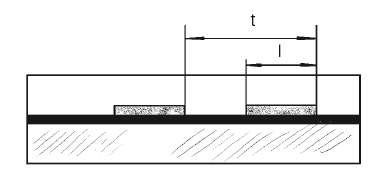

Выпуклые швы имеют большее сечение и поэтому называются усиленными. Однако большая выпуклость для швов, работающих при знакопеременных нагрузках, вредна, так как вызывает концентрацию напряжений в местах перехода от шва к поверхности основной детали. Вогнутые швы, ослабленные, применяют, как правило, в угловых соединениях; в стыковых соединениях они не допускаются. Нормальные швы по сечению соответствуют расчетным и приняты как основной вид сварного шва. Прерывистые швы применяют в том случае, если шов неответственный (сварка ограждений, настила и др.) или если по прочностному расчету не требуется сплошной шов. Их применяют в целях экономии материалов, электроэнергии и труда сварщика. Длину I провариваемых участков прерывистого шва принимают 50... 150 мм, а промежутки девают примерно вдвое больше. Расстояние от начала предыдущего шва до начала последующего шва называют шагом шва t.

Основные типы сварных швов: стыковые и угловые. Стыковые швы - это швы стыковых соединений. Угло-

|

|

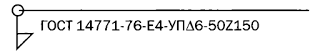

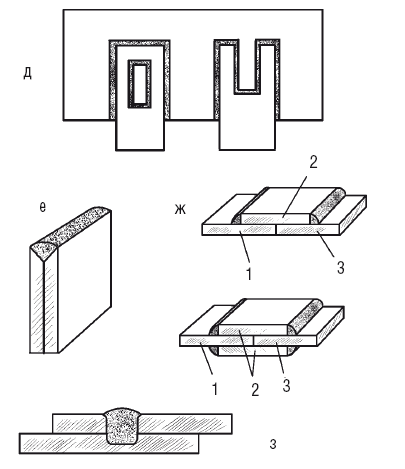

Вые швы, называемые также Валиковыми, - это швы угловых, тавровых и нахлесточных соединений. ГОСТ 2.312-72 ЕСКД устанавливает условные изображения и обозначения сварных соединений в конструкторских документах изделий. Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны, и под полкой линии-выноски, проведенной от изображения шва с оборотной стороны. На рис. 43 показан пример обозначения шва стыкового соединения с криволинейным скосом одной кромки, двустороннего, выполняемого ручной дуговой сваркой при монтаже изделия. Уснленне снято с обеих сторон. Шероховатость поверхности шва с лицевой стороны - Rz20, а с оборотной стороны - #г40.

§ 15. Выбор режима сварки

и техника выполнения швов

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии н труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение н сварочный ток, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и зна-

Толщина свариваемых кромок, мм <2 3...5

Диаметр электрода, мм <2 3...4

При выполнении угловых и тавровых соединений принимают во внимание значение катета шва: при катете

3 ... 5 мм сваривают электродами диаметром 3... 4 мм, а при катете 6 ... 8 мм - электродами диаметром

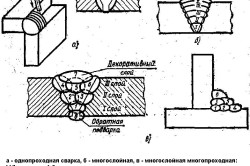

4 ... 5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм; это необходимо для хорошего провара корня шва в глубине разделки.

|

1 ГОСТ 5264-80-013 д№<> |

чение сварочного тока. Остальные параметры выбирают в завнснмостн от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок.

6.. .8 9...12 13...15 16...20 >20

4.. .5 5...6 6...7 7...8 8...10

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указано на заводской этикетке, но можно также определить его по формулам:

/ = (40...50) d3 при йэ = 4...6 мм; / = (20 + 6 йз) d3 при йз<4 мм и йэ> 6 мм,

где / - сварочный ток, А; йэ - диаметр электрода, мм.

|

|

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок (1,3 ... 1,6) d, расчетное значение сварочного тока уменьшают на 10...15%, а при толщине кромок > 3d, - увеличивают на 10... 15%. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10... 15% уменьшенным против расчетного.

Сварочную дугу возбуждают двумя приемами. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3... 4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию («примерзает»). Отрывать «примерзший» электрод следует резким поворачиванием его вправо и влево.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Для электродов с толстым покрытием длину дуги указывают на заводской этикетке.

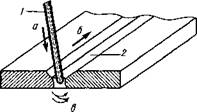

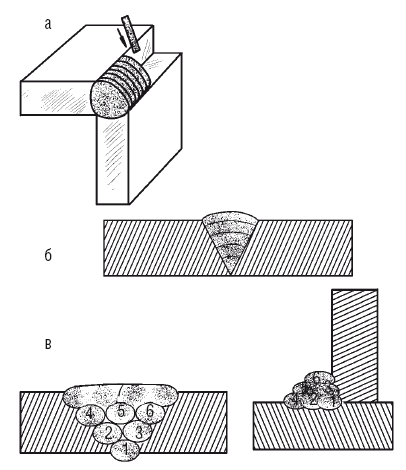

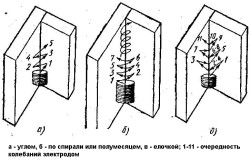

В процессе сварки электроду сообщаются следующие движения (рис. 44): а-по направлению оси электрода 1 в зону дуги. Скорость движения должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги; б - вдоль линии свариваемого шва 2. Скорость перемещения не должна быть большой, так как металл электрода не успеет сплавиться с основным металлом (непровар).При малой скорости перемещения возможны перегрев и пережог металла. Шов получается широкий, толстый. Производительность сварки оказывается низкой; в - поперечные колебательные движения применяют для получения уширенного валика шириной, равной 3 ... 4 йэ. Поперечные движения замедляют остывание направляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металлов и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно заварить.

Техника выполнения сварных швов зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проварки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны.

|

|

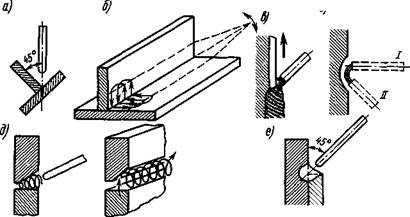

Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большой толщине - в два слоя и более. Первый слой наплавляют высотой 3 ... 5 мм электродом диаметром 3 ... 4 мм. Последующие слои выполняют электродом диаметром 4...5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый шов. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки. Угловые швы в нижнем положении лучше выполнять в положении «лодочка» (рис. 45, а). Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку, как показано на рис. 45, б. При наложении многослойного шва первый валик выполняют ниточным швом электродом диаметром 3 ... 4 мм. При этом необходимо обеспечить хороший провар

корня шва. Затем после зачистки разделки наплавляют последующие слои.

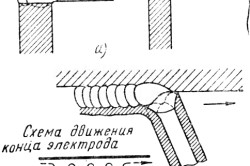

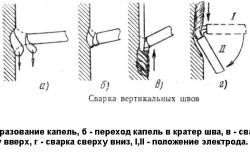

Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выполнять короткой дугой и снизу вверх (рис. 45, в). При этом капли металла легче переходят в шов, а образующаяся полочка удерживает очередные капли металла от стекания вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия (положение /, рис. 45, г). После образования первых капель металла электрод наклоняют вниз 11 и сварку выполняют возможно короткой дугой. Рекомендуется применять электроды диаметром 4 ... 5 мм при несколько пониженном сварочном токе (150... 170 А).

Горизонтальные швы - для их выполнения подготавливают кромки с односторонним скосом у верхнего листа (рис. 45, д). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 ... 5 мм. Горизонтальные нахлесточные швы (рис. 45, е) выполняются легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

Потолочные швы наиболее трудно выполнимы и поэтому требуют высо-

кой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном сварочном токе. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва.

Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла.

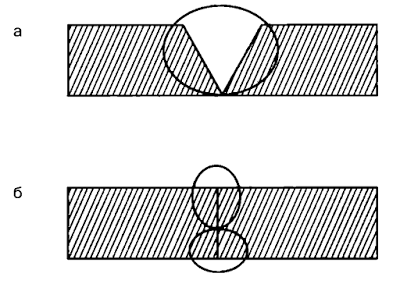

Сталь толщиной 0,5 ... 1,0 мм следует сваривать внахлестку с проплавлением через верхний лист (рис. 46, а) или встык с укладкой между свариваемыми кромками стальной полосы (рис. 46, б). Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Сварку производят на пониженных режимах. Питание дуги - от преобразователя ПС-100-1 или аппарата переменного тока ТС-120, так как они отличаются повышенным напряжением холостого хода и малыми сварочными токами. Рекомендуются следующие режимы сварки:

TOC o "1-5" h z Толщина металла, мм Диаметр электрода, мм Сварочный ток, А. .

0,5 1,0 1,5 2,0 2,5

1 1,6...2 2 2,5 3

10.. .20 25...35 40...50 50...70 60.. .90

Применяют электроды с покрытием марок МТ или ОМА-2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок (рис. 46, в).

Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром

6.. . 10 мм при сварочном токе 120... 160 А. Применение иных способов сварки тонколистового материала рассмотрено в соответствующих главах.

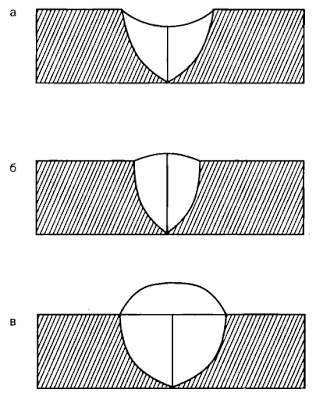

Металл большой толщины сваривают в несколько проходов, заполняя разделку кромок слоями. При толщине металла 15 ... 20 мм сварку выполняют секциями способом двойного слоя (рис. 47, а). Шов разбивают на участки длиной 250... 300 мм и каждый участок заваривают двойным слоем. Второй слой накладывают после удаления шлака по неостывшему первому. При толщине металла 20 ... 25 мм и более применяют сварку каскадом (рис. 47, б) или сварку горкой (рис. 47, в). Каскадный способ заключается в следующем. Весь шов разбивают на участки и сварку ведут непрерывно. Закончив сварку слоя на первом участке, сваривают первый слой на втором участке и продолжают сварку на первом участке, накладывая второй слой по неостывшему первому слою, и т. д. Сварка горкой является разновидностью сварки каскадом, обычно выполняется двумя сварщиками одновременно и ведется от середины шва к краям. Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

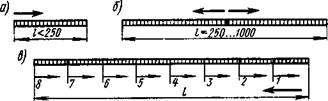

Способы выполнения сварных швов по длине зависят от их протя

женности. Условно принято различать: короткие швы длиной до 250 мм, средние швы длиной 250... 1000 мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход (рис. 48, а). Швы средней длины сваривают либо от середины к краям (рис. 48, б), либо обратноступенчатым способом (рис. 48, в). Обратноступенчатый способ заключается в том, что весь шов разбивают на участки и каждый участок сваривают в направлении, обратном общему направлению сварки. Конец каждого участка совпадает с началом предыдущего. Длина участка выбирается в пределах 100... 300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают также обратноступенчатым способом.

|

|

Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства, понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3%, а также у легированных сталей, склонных к закалке. Металл ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, - к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка стали толщиной более 40 мм при температуре 0°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30 ... 40j мм при температуре ниже

|

|

10°С, для сталей толщиной 16... 30 мм при температуре ниже - 20°С и для сталей толщиной менее 16 мм при температуре ниже - 30°С.

Для подогрева применяют горелки, индукционные печи и другие нагревательные устройства. Сварку производят электродами типа Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Сварочный ток на 15...20% выше нормального. Рабочее место должно быть защищено от ветра и снега.

§ 16. Высокопроизводительные способы сварки

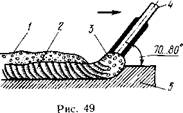

Сварка с глубоким проплавлением

(методом опирання). Для получения глубокого проплавления используют электрод 4 (рис. 49) с утолщенным покрытием. Стержень электрода плавится быстрее покрытия, поэтому на конце электрода образуется «чехольчик». Опираясь этим чехольчиком на кромки свариваемого изделия, перемещают электрод вдоль шва 3 без колебательных движений (1 - шлак, 2 - металл шва, 5 - основной металл). Для получения узких швов

|

|

|

|

|

|

Такой метод обеспечивает повышение производительности сварки на 50 ... 70% за счет уменьшения расхода наплавляемого металла на единицу длины шва. Короткая дуга и большая концентрация теплоты значительно увеличивают глубину проплавления основного металла. В закрытой чехольчиком зоне дуги потери металла на угар и разбрызгивание минимальные. Сварочный ток может быть повышен на 40 ... 60% по сравнению с нормальным. Метод особенно эффективен при сварке угловых и тавровых соединений в нижнем положении или «в лодочку». Основным электродом для сварки с глубоким проплавлением является ЦМ-7с. Менее эффективно применение электродов ОММ-5, МЭЗ-04. Сварка таким методом не требует высокой квалификации и легко осваивается сварщиком.

Сварка пучком электродов (рис. 50). Два или несколько электродов с качественным покрытием связывают в двух-трех местах по длине тонкой проволокой, а оголенные от покрытия концы прихватывают сваркой. Через электрододержатель ток подводится одновременно ко всем электродам. Дуга возбуждается на том электроде, который ближе к свариваемому изделию. По мере проплавления дуга переходит от одного электрода к другому. При таком методе электрод нагревается значительно меньше, что позволяет работать при больших токах. Например, при трех электродах диаметром 3 мм допустимый сварочный ток достигает 300 А. Потери металла на угар и разбрызгивание не возрастают. При этом, производительность сварки повышается в 1,5 ... 2 раза. Коэффициент наплавки электродов увеличивается, так как стержни электродов все время подогреваются теплотой дуги. Однако пучком электродов невозможно обеспечить хороший провар корня шва. Поэтому приходится предварительно одиночным электродом проваривать корень разделки и затем производить сварку шва пучком электродов. Этот метод дает высокую производительность при наплавочных работах.

Сварка трехфазной дугой. Сварка осуществляется двумя электродами, изолированными друг от друга (рис. 51, а). К электрододержателю подводят две фазы источника тока, а третью фазу подводят к свариваемому изделию. Возбуждаются и одно

временно горят три сварочные дуги: по одной между каждым электродом и изделием и третья между электродами. Такая схема значительно повышает устойчивость горения дуги, улучшает степень использования теплоты дуги и позволяет снизить напряжение холостого хода. Для сварки применяют электроды марок ЦМ-7, ОММ-5. УОНИ-13.

При сварке трехфазной дугой применяют также следующие схемы: сварку двумя одинарными электродо - держателями (рис. 51, б); сварку одним одинарным электрододержателем и вторым электродом, уложенным в разделку шва изолированно от свариваемого изделия (рис. 51, в); сварку пучком электродов, из которых только два токоведущие, а остальные холостые (т. е. не включены в сварочную цепь и расплавляются от теплоты дуги). Сварка трехфразной дугой применима при любых соединениях в нижнем и наклонном положениях. Такой метод особенно можно рекомендовать для сварки в нижнем положении и «в лодочку» угловых и тавровых соединений.

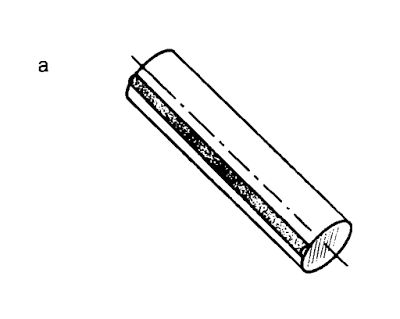

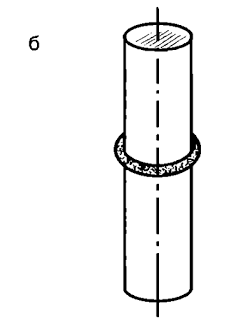

Сварка ванным способом. Ванный способ применяют при сварке стыков арматуры железобетонных конструкций (рис. 52, а). Сущность

способа заключается в следующем: к стержням арматуры в месте стыка приваривают стальную форму, в которой теплотой дуги создают ванну расплавленного металла, непрерывно подогреваемую дугой. От теплоты металла ванны плавятся торцы свариваемых стержней, образуется общая ванна металла шва и затем при остывании - сварное соединение. При сварке вертикальных швов в качестве формующей детали применяют штампованную форму из листовой стали (рис. 52, б), которую приваривают к нижнему стержню. Затем прихватывают конец верхнего стержня к нижнему и переходят к заполнению формы наплавляемым металлом. Для выпуска шлака прожигают электродом отверстия в стенке формы, которые затем заваривают. Процесс сварки ведут при больших токах. Например, для электродов диаметром 5...6 мм сварочный ток достигает 400... 450 А. Сварку при низких температурах выполняют током выше установленного на 10... 12%. Зазор между торцами свариваемых стержней должен быть не менее удвоенного диаметра электрода. Сварку можно выполнять одним или несколькими электродами одновременно. Рекомендуется применять электроды марки УОНИ-13/55 (типа Э50А). Ванный способ значительно уменьшает расход электродов и электроэнергии и снижает трудоемкость и себестоимость сварочных работ.

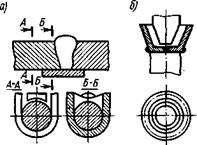

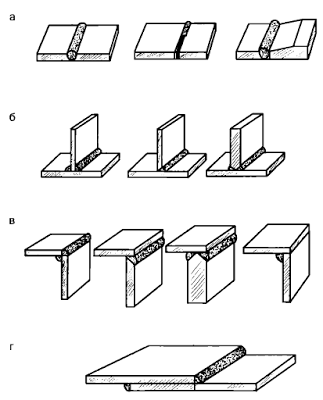

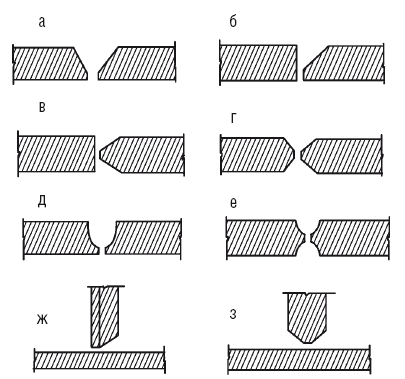

Сварным соединением называют совокупность деталей, соединенных сварным швом. При дуговой сварке применяют следующие виды соединений: стыковые, внахлестку, тавровые и угловые; в ряде случаев используются соединения прорезные, торцовые, с накладками, электрозаклепками (рис. 56).

Стыковые соединения. Стыковые соединения (рис. 56, а) являются самыми распространенными, так как дают наименьшие собственные напряжения и деформации при сварке, а также высокую прочность при статических и динамических нагрузках. Они применяются в конструкциях из листового металла и при стыковке уголков, швеллеров, двутавров и труб. Соединения встык требуют наименьшего расхода основного и наплавленного металла. При стыковых соединениях нужна тщательная подготовка листов под сварку и достаточно точная подгонка их друг к другу.

Листы толщиной 1—3 мм можно сваривать встык с отбортовкой, без зазора и без присадочного металла (рис. 56, б).

При ручной дуговой сварке стальных листов толщиной 3—8 мм кромки обрезают под прямым углом к поверхности, а листы располагают с зазором 0,5—2 мм.

Без скоса кромок можно сваривать встык листы до 6 мм при односторонней и до 8 мм при двусторонней сварке.

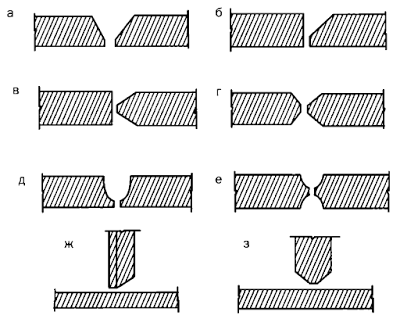

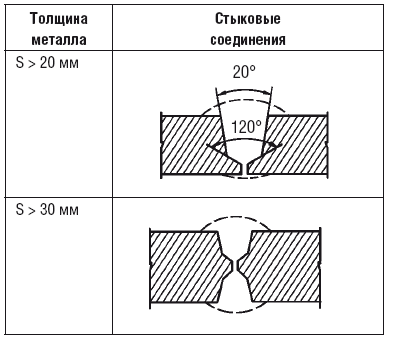

Листы толщиной от 3 до 26 мм при ручной дуговой сварке сваривают встык с односторонним скосом одной или двух кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12—40 мм сваривают с двусторонним скосом кромок, называемым Х-образным при скосе обеих кромок и К-образным при скосе одной кромки.

Кромки притупляют с целью предотвратить протекание металла при сварке (прожог). Зазор между кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение одинаковой ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок.

Двусторонний скос (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине

Листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, при двустороннем скосе кромок возникают меньшие коробления и остаточные напряжения, чем при одностороннем. По

Листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, при двустороннем скосе кромок возникают меньшие коробления и остаточные напряжения, чем при одностороннем. Поэтому листы толщиной свыше 12 мм лучше сваривать с Х-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия.

При ручной дуговой сварке стали толщиной 20—60 мм применяют также криволинейный U-образный скос одной или двух кромок с целью уменьшения объема наплавленного металла, что увеличивает производительность сварки и дает экономию электродов. При сварке встык листов неодинаковой толщины более толстый лист скашивается в большей степени (рис. 56, в).

Соединения внахлестку. Соединения внахлестку (рис. 56, г) преимущественно применяются при дуговой сварке строительных конструкций из стали толщиной не более 10—12 мм. В отдельных случаях их используют и при сварке листов большей толщины (но не свыше 20—25 мм). Соединения внахлестку не требуют специальной обработки кромок, кроме обрезки. В таких соединениях рекомендуется по возможности сваривать листы с обеих сторон, так как при односторонней сварке в щель между листами может попасть влага и вызвать последующее ржавление металла в сварном соединении.

Сборка изделия и подготовка листов при сварке внахлестку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке встык. Соединения внахлестку менее прочны при переменных и ударных нагрузках, чем стыковые. При роликовой и точечной контактной электросварке в основном применяют соединения внахлестку.

Угловые соединения. Такие соединения (рис. 56, д) применяют при сварке по кромкам, расположенным под прямым или иным углом друг к другу. Используются, например, при сварке резервуаров, емкостей, сосудов, фланцев трубопроводов и других изделий, работающих под небольшим давлением (ниже 0,7 кгс/см 2), неответственного назначения. Иногда угловые соединения проваривают также и с внутренней стороны. Для металла толщиной 1— 3 мм можно применять угловые соединения с отбортовкой и сваркой без присадочного металла.

Тавровые соединения. Тавровые соединения (рис. 56, е) широко используются при дуговой сварке балок, колонн, стоек, каркасов ферм и других строительных конструкций. Выполняются без скоса и со скосом кромок одной или двух сторон. Вертикальный лист должен иметь достаточно ровно обрезанную кромку. При одностороннем и двустороннем скосе кромки между вертикальным и горизонтальным листами оставляется зазор для лучшего провара вертикального листа на всю толщину. Односторонний скос нужен в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон. В соединениях без скоса кромок возможен непровар в корне шва, поэтому такой шов может разрушиться при вибрационных и ударных нагрузках. В тавровых соединениях со скосом кромок обеспечивается необходимая прочность при любых видах нагрузок.

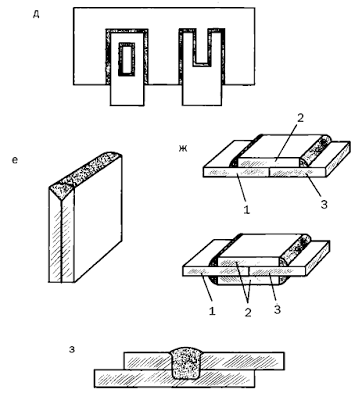

Прорезные соединения. Эти соединения (рис. 56, ж) применяются, когда длина нормального шва внахлестку не обеспечивает достаточной прочности. Прорезные соединения бывают закрытого или открытого типа. Прорезь может выполняться кислородной, воздушно-дуговой и плазменной резкой.

Торцовые, или боковые, соединения. Такие соединения показаны на рис. 53, з. Листы сваривают по смежным торцам.

Соединения с накладками (рис. 56, и). Накладка 2, перекрывая стык листов 1 и 3, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда не могут быть заменены стыковыми или нахлесточными соединениями.

Соединения электрозаклепками. При помощи электрозаклепок получают прочные, но не плотные соединения (рис. 56, к). Верхний лист пробивается или просверливается, и отверстие заваривается так, чтобы был захвачен нижний лист. При толщине верхнего листа до 3 мм его предварительно не просверливают, проплавляя дугой при сварке заклепки. Электрозаклепочные швы применяют в нахлесточных и тавровых соединениях.

Описанные соединения являются типовыми для рунной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Сведения о них приведены в последующих главах при описании этих способов сварки.

Формы подготовки и углы скоса кромок, зазоры и допускаемые при этом отклонения для швов сварных соединений при ручной дуговой сварке регламентируются ГОСТ 5264—69.

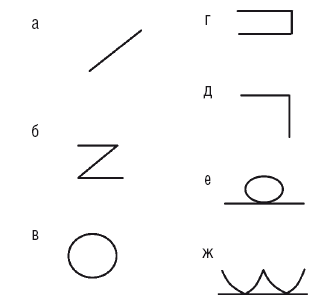

Виды швов. Существуют следующие виды сварных швов:

1. По положению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 57, а). Наиболее простым по выполнению является нижний шов, наиболее трудоемким — потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

2. По отношению к действующим усилиям — фланковые, лобовые, комбинированные и косые (рис. 57, б).

3. По протяженности — непрерывные и прерывистые (рис. 57, в). Прерывистые швы применяют в тех случаях, когда соединения не должно быть плотным, а по расчету на прочность не требуется сплошного шва.

Длина отдельных участков прерывистого шва (l) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5— 2,5 раза больше длины участка; величина t называется шагом шва. Прерывистые швы применяют довольно широко, так как они обеспечивают экономию наплавленного металла, времени и стоимости сварки.

4. По количеству наплавленного металла или степени выпуклости— нормальные, выпуклые и вогнутые (рис. 57, г). Выпуклость шва зависит от типа применяемых электродов: при сварке тонкопокрытыми электродами получают швы с большой выпуклостью. При сварке толстопокрытыми электродами, вследствие большей жидкотекучести расплавленного металла, обычно получаются нормальные швы.

Швы с большой выпуклостью не обеспечивают прочность сварного соединения, особенно если оно подвергается переменным на жидкотекучести расплавленного металла, обычно получаются нормальные швы.

Швы с большой выпуклостью не обеспечивают прочность сварного соединения, особенно если оно подвергается переменным нагрузкам и вибрациям. Это объясняется тем, что в швах с большой выпуклостью нельзя получить плавного перехода от валика к основному металлу и в этом месте образуется нечто вроде «подреза» кромки, где и происходит концентрация напряжений. При действии переменных ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения. Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

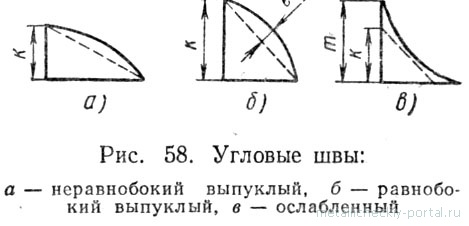

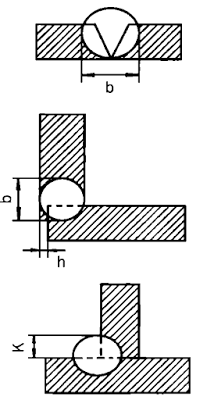

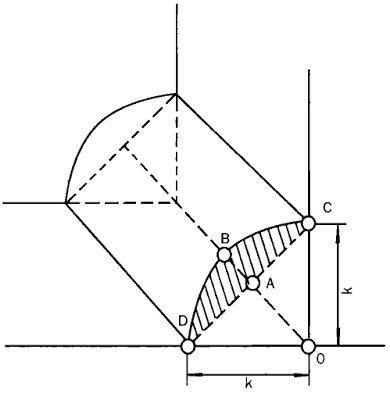

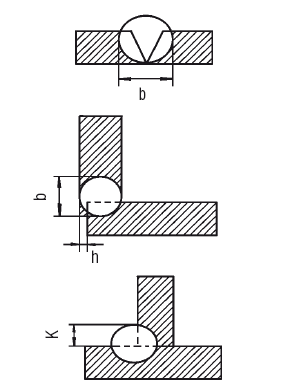

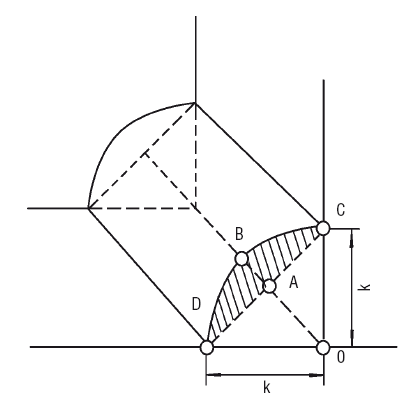

5. По типу соединения - стыковые и угловые. Угловые швы применяются при выполнении соединений внахлестку, тавровых, угловых, с накладками, прорезных, торцовых. Сторона к углового шва (рис. 58) называется катетом.

При определении катета к в швах, изображенных на рис. 58, а, принимается меньший катет вписанного в сечение шва треугольника; в швах, показанных на рис. 58, б и в, принимается катет вписанного равнобедренного треугольника.

ГОСТ 5264-80 допускает выпуклость шва е: при нижнем положении сварки - до 2 мм, при ином положении сварки — до 3 мм. Приращение катета (m - к) при любом положении шва допускается до 3 мм.

Администрация Общая оценка статьи: Опубликовано: 2011.06.01

Неразъемное соединение, которое было выполнено с помощью сварки, называется сварным. Оно состоит из нескольких зон:

Зоны сварного соединения: 1 — сварного шва; 2 — сплавления; 3 — термического влияния; 4 — основного металла

— сварного шва;

— сплавления;

— термического влияния;

— основного металла.

По протяженности сварные соединения бывают:

— короткими (250-300 мм);

— средними (300-1000 мм);

— длинными (более 1000 мм).

В зависимости от длины сварного шва выбирают и способ его выполнения. При коротких соединениях шов ведут в одном направлении от начала к концу; для средних участков характерно наложение шва отдельными участками, причем его длина должна быть такой, чтобы для его завершения хватило целого числа электродов (два, три); длинные соединения сваривают обратноступенчатым способом, о котором говорилось выше.

По типу сварные соединения подразделяются на:

1. Стыковые. Это наиболее часто встречающиеся соединения при различных способах сварки. Им отдают предпочтение, потому что они характеризуются наименьшими собственными напряжениями и деформациями. Как правило, стыковыми соединениями сваривают конструкции из листового металла.

Основными достоинствами данного соединения, рассчитывать на которые можно при условии тщательной подготовки и подгонки кромок (благодаря притуплению последних предотвращаются прожог и протекание металла в процессе сварки, а соблюдение их параллельности обеспечивает качественный равномерный шов), являются следующие:

— минимальный расход основного и наплавленного металла;

— наименьший временной промежуток, необходимый для сварки;

— выполненное соединение может по своей прочности не уступать основному металлу.

В зависимости от толщины металла кромки при дуговой сварке могут быть обрезаны под разными углами к поверхности:

— под прямым углом, если соединяют стальные листы толщиной 4-8 мм. При этом между ними оставляют зазор в 1-2 мм, что облегчает проваривание нижней частей кромок;

— под прямым углом, если соединяют металл толщиной до 3 и до 8 мм при одно- или двусторонней сварке соответственно;

— с односторонним скосом кромок (V-образно), если толщина металла составляет от 4 до 26 мм;

— с двусторонним скосом (Х-образно), если листы имеют толщину 12-40 мм, причем этот способ более экономичен, чем предыдущий, поскольку количество наплавленного металла уменьшается практически в 2 раза. Это означает экономию электродов и электроэнергии. Кроме того, для двустороннего скоса в меньшей степени характерны деформации и напряжения при сварке;

— угол скоса можно уменьшить с 60° довести до 45°, если сваривать листы толщиной более 20 мм, что снизит объем наплавленного металла и сэкономит электроды. Наличие зазора в 4 мм между кромками обеспечит необходимый провар металла.

При сварке металла разной толщины кромку более толстого материала скашивают сильнее. При значительной толщине соединяемых дуговой сваркой деталей или листов применяют чашеобразную подготовку кромок, причем при толщине 20-50 мм проводят одностороннюю подготовку, а при толщине более 50 мм — двустороннюю.

Сказанное выше наглядно показано в табл.

2. Нахлестанные, чаще всего используемые при дуговой сварке конструкций, толщина металла которых составляет 10-12 мм. От предыдущего соединения данный вариант отличает отсутствие необходимости специальным образом подготавливать кромки — достаточно просто обрезать их. Хотя сборка и подготовка металла под нахлестанное соединение не столь обременительны, следует учесть, что расход основного и наплавленного металла увеличивается по сравнению со стыковыми соединениями. Для надежности и избегания коррозии вследствие попадания влаги между листами такие соединения проваривают с обеих сторон. Есть виды сварки, где применяют исключительно данный вариант, в частности при точечной контактной и роликовой.

3. Тавровые, широко распространенные при дуговой сварке. Для них кромки скашивают с одной или обеих сторон либо вообще обходятся без скоса. Особые требования предъявляются только к подготовке вертикального листа, который должен иметь равно обрезанную кромку. При одно- и двусторонних скосах кромки вертикального листа предусматривают зазор в 2-3 мм между вертикальной и горизонтальной плоскостями, чтобы проварить вертикальный лист на всю толщину. Односторонний скос выполняют в том случае, когда конструкция изделия такова, что невозможно проварить ее с обеих сторон.

4. Угловые, при которых элементы конструкции или детали совмещают под тем или иным углом и сваривают по кромкам, которые нужно предварительно подготовить. Подобные соединения встречаются при изготовлении резервуаров для жидкостей или газов, которые содержатся в них под небольшим внутренним давлением. Угловые соединения для усиления прочности могут быть проварены и с внутренней стороны.

5. Прорезные, к которым прибегают в тех случаях, когда на-хлесточный шов нормальной длины не дает необходимой прочности. Такие соединения бывают двух типов — открытые и закрытые. Прорезь проделывают с помощью кислородной резки.

6. Торцовые (боковые), при которых листы накладывают один на другой и сваривают по торцам.

7. С накладками. Для выполнения такого соединения листы состыковывают и перекрывают стык накладкой, что, естественно, влечет за собой дополнительный расход металла. Поэтому данный способ используют в том случае, когда выполнить стыковой или нахлесточный шов не представляется возможным.

8. С электрозаклепками. Данное соединение является прочным, но недостаточно плотным. Для него верхний лист просверливают и заваривают полученное отверстие таким образом, чтобы захватить и нижний лист. Если металл не слишком толстый, то просверливания и не требуется. Например, при автоматической сварке под флюсом верхний лист просто проплавляется сварочной дугой.

Конструктивный элемент сварного соединения, который при его выполнении образуется вследствие кристаллизации расплавленного металла по линии перемещения источника нагрева, называется сварным швом. Элементами его геометрической формы являются:

— ширина (Ь);

— высота (п);

— величина катета (К) для угловых, нахлесточных и тавровых соединений.

Классификация сварных швов основывается на различных признаках, которые представлены ниже. 1. По типу соединения:

— стыковые;

— угловые.

Угловые швы практикуют при некоторых видах сварных соединений, в частности при нахлесточных, стыковых, угловых и с накладками. Стороны такого шва называются катетами (к), зона ABCD на рис. 33 показывает степень выпуклости шва и не принимается во внимание при расчете прочности сварного соединения. При его выполнении необходимо, чтобы катеты были равны, а угол между сторонами OD и BD составлял 45°.

2. По виду сварки:

— швы дуговой сварки;

— швы автоматической и полуавтоматической сварки под флюсом;

— швы дуговой сварки в среде защитных газов;

— швы электрошлаковой сварки;

— швы контактной сварки;

— швы газовой сварки.

3. По пространственному положению, в котором выполняется сварка:

— нижние;

— горизонтальные;

— вертикальные;

— потолочные.

Проще всего выполняется нижний шов, труднее всего — потолочный. В последнем случае сварщики проходят специальное обучение, причем потолочный шов легче сделать газовой сваркой, чем дуговой.

4. По протяженности:

— непрерывные;

— прерывистые.

![]()

Прерывистые швы практикуют достаточно широко, особенно в тех случаях, когда нет необходимости (расчет на прочность не предполагает выполнения сплошного шва) плотно соединять изделия. Длина (I) соединяемых участков составляет 50-150 мм, промежуток между ними приблизительно в 1,5-2,5 раза превосходит зону сваривания, а вместе они образуют шаг шва (t).

5. По степени выпуклости, т.е. форме наружной поверхности:

— нормальные;

— выпуклые;

— вогнутые.

Тип используемого электрода определяет выпуклостьшва (а"). Наибольшая выпуклость характерна для тонкопокрытых электродов, а толстопокрытые электроды дают нормальные швы, поскольку отличаются большей жидкотекучестью расплавленного металла.

Опытным путем было установлено, что прочность шва не возрастает с увеличением его выпуклости, тем более если соединение «работает» при переменных нагрузках и вибрации. Подобное положение объясняется так: при выполнении шва с большой выпуклостью невозможно добиться плавного перехода от валика шва к основному металлу, поэтому в этой точке кромка шва как бы подрезается, и здесь в основном концентрируются напряжения. В условиях переменных и вибрационных нагрузок в этом месте сварное соединение может подвергаться разрушению. Кроме того, выпуклые швы требуют повышенного расхода электродного металла, энергии и времени, т.е. является неэкономичным вариантом.

6. По конфигурации:

— прямолинейные;

— кольцевые;

— вертикальные;

— горизонтальные.

7. По отношению к действующим силам:

— фланговые;

— торцовые;

— комбинированные;

— косые.

Вектор действия внешних сил может быть параллельным оси шва (характерно для фланговых), перпендикулярным оси шва (при торцовых), проходить под углом к оси (для косых) или сочетать направление фланговых и торцовых сил (при комбинированных).

8. По способу удержания расплавленного металла шва:

— без подкладок и подушек;

— на съемных и остающихся стальных подкладках;

— на медных, флюсо-медных, керамических и асбестовых подкладках, флюсовых и газовых подушках.

При наложении первого слоя шва главное — суметь удержать жидкий металл в сварочной ванне. Чтобы предотвратить его вытекание, используют:

— стальные, медные, асбестовые и керамические подкладки, которые подводятся под корневой шов. Благодаря им можно увеличить сварочный ток, что обеспечивает сквозное проплавление кромок и гарантирует стопроцентный провар деталей. Кроме того, подкладки удерживают расплавленный металл в сварочной ванне, препятствуя образованию прожогов;

— вставки между свариваемыми кромками, которые выполняют те же функции, что и прокладки;

— подрубку и подварку корня шва с противоположной стороны, при этом не стремятся к сквозному проплавлению;

— флюсовые, флюсо-медные (при сварке под флюсом) и газовые (при ручной дуговой, автоматической и аргонно-дуговой сварке) подушки, которые подводят или подают под первый слой шва. Их цель — не допустить вытекания металла из сварочной ванны;

— соединения в замок при выполнении стыковых швов, которые предупреждают прожоги в корневом слое шва;

— специальные электроды, покрытие которых содержит особые компоненты, увеличивающие силу поверхностного натяжения металла и не позволяющие ему вытекать из сварочной ванны при выполнении вертикальных швов сверху вниз;

— импульсную дугу, благодаря которой происходит кратковременное расплавление металла, что способствует более быстрому охлаждению и кристаллизации металла шва.

9. По стороне, на которой накладывается шов:

— односторонние;

— двусторонние.

10. По свариваемым материалам:

— на углеродистых и легированных сталях;

— на цветных металлах;

— на биметалле;

— на пенопласте и полиэтилене.

11. По расположению соединяемых деталей:

— под острым или тупым углом;

— под прямым углом;

— в одной плоскости.

12. По объему наплавленного металла:

— нормальные;

— ослабленные;

— усиленные.

13. По расположению на изделии:

— продольные;

— поперечные.

14. По форме свариваемых конструкций:

— на плоских поверхностях;

— на сферических поверхностях.

15. По количеству наплавленных валиков:

— однослойные;

— многослойные;

— многопроходные.

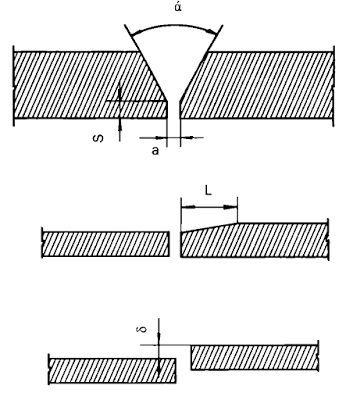

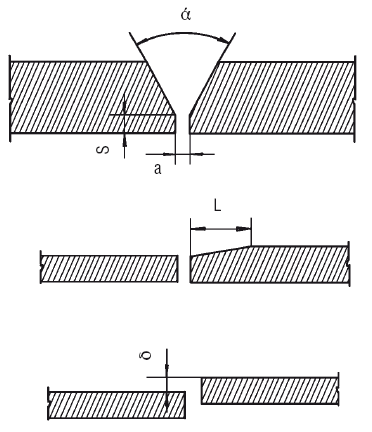

Перед осуществлением сварочных работ кромки соединяемых изделий, конструкций или частей должны быть соответствующим образом подготовлены, поскольку от их геометрической формы зависит прочность шва. Элементами подготовки формы являются:

— угол разделки кромки (а), который должен быть выполнен, если толщина металла составляет более 3 мм. Если пропустить эту операцию, то возможны такие негативные последствия, как непровар по сечению сварного соединения, перегрев и пережог металла. Разделка кромок дает возможность осуществлять сварку несколькими слоями небольшого сечения, благодаря чему структура сварного соединения улучшается, а внутренние напряжения и деформации снижаются;

— зазор между соединяемыми кромками (а). От правильности установленного зазора и подобранного режима сварки зависит, насколько полным будет провар по сечению соединения при формировании первого (корневого) слоя шва;

— притупление кромок (S), необходимое для того, чтобы придать процессу наложения корневого шва определенную устойчивость. Игнорирование этого требования приводит к пережогу металла при сварке;

— длина скоса листа в том случае, если имеется разница по толщине (L). Этот элемент позволяет обеспечивать плавный и постепенный переход от более толстой детали к тонкой, что снижает или устраняет риск концентрации напряжений в сварных конструкциях;

— смещение кромок по отношению друг к другу (5). Поскольку это снижает прочностные характеристики соединения, а также способствует непровару металла и образованию очагов напряжений, ГОСТом 5264-80 установлены допустимые нормы, в частности смещение должно составлять не более 10% толщины металла (максимум 3 мм).

Таким образом, при подготовке к сварке необходимо выполнить следующие требования:

— очистить кромки от загрязнений и коррозии;

— снять фаски соответствующего размера (по ГОСТу);

— установить зазор в соответствии с ГОСТом, разработанным для того или иного типа соединения.

О некоторых видах кромок уже говорилось ранее (хотя они и рассматривались в другом аспекте) при описании стыковых соединений, но тем не менее необходимо еще раз заострить на этом внимание.

Выбор того или иного вида кромок определяется рядом факторов:

— способом сварки;

— толщиной металла;

— способом соединения изделий, частей и пр.

Для каждого способа сварки разработан отдельный стандарт, в котором указаны форма подготовки кромок, размер шва и допустимые отклонения. Например, ручная дуговая сварка осуществляется по ГОСТу 5264-80, контактная —по ГОСТу 15878-79, электрошлаковая — по ГОСТу 1516468 и т.д.

Кроме того, имеется стандарт на графическое обозначение сварного шва, в частности ГОСТ 2.312-72. Для этого используется наклонная линия с односторонней стрелкой, которая указывает участок шва.

![]()

Характеристика шва, рекомендованный способ сварки и иная информация представлены над или под горизонтальной полкой, соединенной с наклонной линией-стрелкой. Если шов видимый, т.е. находится на лицевой стороне, то характеристика шва дается над полкой, если невидимый — под ней.

К условным обозначениям сварного шва относятся и дополнительные знаки.

— дуговая сварка — Э, но поскольку этот вид наиболее распространенный, то в чертежах буква может и не указываться;

— газовая сварка — Г;

— электрошлаковая сварка — Ш;

— сварка в среде инертных газов — И;

— сварка взрывом — Вз;

— плазменная сварка — Пл;

— контактная сварка — Кт;

— сварка трением — Т;

— холодная сварка — X.

При необходимости (если реализуется несколько способов сварки) перед обозначением той или иной разновидности располагают буквенное обозначение используемого способа сварки:

— ручная — Р;

— полуавтоматическая — П;

— автоматическая — А.

— дуговая под флюсом — Ф;

— сварка в активном газе плавящимся электродом — УП;

— сварка в инертном газе плавящимся электродом — ИП;

— сварка в инертном газе неплавящимся электродом —

ИН.

Для сварных соединений также имеются специальные буквенные обозначения:

— стыковое — С;

— тавровое — Т;

— нахлесточное — Н;

— угловое — У.

По цифрам, проставленным после букв, определяют номер сварного соединения по ГОСТу на сварку.

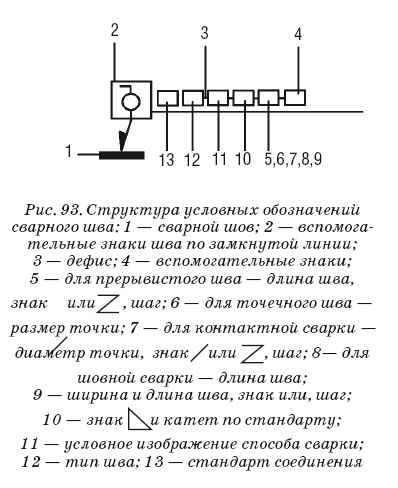

Обобщая сказанное выше, можно констатировать, что условные обозначения сварных шов складываются в определенную структуру.

шва — длина шва, знак / или Z, шаг; 6— для точечного шва — размер точки; 7 — для контактной сварки — диаметр точки,

знак / или ~Z. , шаг; 8—для шовной сварки — длина шва;

9 — ширина и длина шва, знак или, шаг; 10 — знак и катет по стандарту; 11 — условное изображение способа сварки; 12 — тип шва; 13 — стандарт соединения

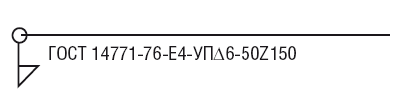

В качестве примера расшифруем обозначение:

— шов располагается на невидимой стороне — обозначение находится под полочкой;

— тавровое соединение, шов № 4 по ГОСТу 1477176 — Т4;

— сварка в углекислом газе — У;

— сварка полуавтоматическая — П;

— длина катета 6 мм — Г\ 6:

— шов прерывистый с шахматным расположением участков — 50 ~Z_ 150.

Сварные швы и соединения

Неразъемное соединение, которое было выполнено с помощью сварки, называется сварным. Оно состоит из нескольких зон (рис. 77):

Сварного шва;

Сплавления;

Рис. 77. Зоны сварного соединения: 1 – сварного шва; 2 – сплавления; 3 – термического влияния; 4 – основного металла

Термического влияния;

Основного металла.

По протяженности сварные соединения бывают:

Короткими (250–300 мм);

Средними (300–1000 мм);

Длинными (более 1000 мм). В зависимости от длины сварного шва выбирают и способ его выполнения. При коротких соединениях шов ведут в одном направлении от начала к концу; для средних участков характерно наложение шва отдельными участками, причем его длина должна быть такой, чтобы для его завершения хватило целого числа электродов (два, три); длинные соединения сваривают обратноступенчатым способом, о котором говорилось выше.

По типу сварные соединения (рис. 78) подразделяются на:

1. Стыковые. Это наиболее часто встречающиеся соединения при различных способах сварки. Им отдают предпочтение, потому что они характеризуются наименьшими собственными напряжениями и деформациями. Как правило, стыковыми соединениями сваривают конструкции из листового металла.

Рис. 78. Виды сварных соединений: а – стыковые; б – тавровые; в – угловые; г – нахлесточные

Рис. 78 (окончание). д – прорезные; е – торцовые; ж – с накладками; 1–3 – основной металл; 2 – накладка: 3 – электрозаклепки; з – с электрозаклепками

Основными достоинствами данного соединения, рассчитывать на которые можно при условии тщательной подготовки и подгонки кромок (благодаря притуплению последних предотвращаются прожог и протекание металла в процессе сварки, а соблюдение их параллельности обеспечивает ка чественный равномерный шов), являются следующие:

Минимальный расход основного и наплавленного металла;

Наименьший временной промежуток, необходимый для сварки;

Выполненное соединение может по своей прочности не уступать основному металлу.

В зависимости от толщины металла кромки при дуговой сварке могут быть обрезаны под разными углами к поверхности:

Под прямым углом, если соединяют стальные листы толщиной 4–8 мм. При этом между ними оставляют зазор в 1–2 мм, что облегчает проваривание нижней частей кромок;

Под прямым углом, если соединяют металл толщиной до 3 и до 8 мм при одно– или двусторонней сварке соответственно;

С односторонним скосом кромок (V-об разно), если толщина металла составляет от 4 до 26 мм;

С двусторонним скосом (X-образно), если листы имеют толщину 12–40 мм, причем этот способ более экономичен, чем предыдущий, поскольку количество наплавленного металла уменьшается практически в 2 раза. Это означает экономию электродов и электроэнергии. Кроме того, для двустороннего скоса в меньшей степени характерны деформации и напряжения при сварке;

Угол скоса можно уменьшить с 60° довести до 45°, если сваривать листы толщиной более 20 мм, что снизит объем наплавленного металла и сэкономит электроды. Наличие зазора в 4 мм между кромками обеспечит необходимый провар металла.

При сварке металла разной толщины кромку более толстого материала скашивают сильнее. При значительной толщине соединяемых дуговой сваркой деталей или листов применяют чашеобразную подготовку кромок, причем при толщине 20–50 мм проводят одностороннюю подготовку, а при толщине более 50 мм – двустороннюю.

Сказанное выше наглядно показано в табл. 44.

2. Нахлесточные, чаще всего используемые при дуговой сварке конструкций, толщина металла которых составляет 10–12 мм. От предыдущего соединения данный вариант отличает отсутствие необходимости специальным образом подготавливать кромки – достаточно просто обрезать их. Хотя сборка и подготовка металла под нахлесточное соединение не столь обременительны, следует учесть, что расход основного и наплавленного металла увеличивается по сравнению со стыковыми соединениями. Для надежности и избегания коррозии вследствие попадания влаги между листами такие соединения проваривают с обеих сторон. Есть виды сварки, где применяют исключительно данный вариант, в частности при точечной контактной и роликовой.

3. Тавровые, широко распространенные при дуговой сварке. Для них кромки скашивают с одной или обеих сторон либо вообще обходятся без скоса. Особые требования предъявляются только к подготовке вертикального листа, который должен иметь равно обрезанную кромку. При одно– и двусторонних скосах кромки вертикального листа предусматривают зазор в 2–3 мм между вертикальной и горизонтальной плоскостями, чтобы проварить вертикальный лист на всю толщину. Односторонний скос выполняют в том случае, когда конструкция изделия такова, что невозможно проварить ее с обеих сторон.

Таблица 44

Выбор стыкового соединения в зависимости от толщины металла

5. Прорезные, к которым прибегают в тех случаях, когда нахлесточный шов нормальной длины не дает необходимой прочности. Такие соединения бывают двух типов – открытые и закрытые. Прорезь проделывают с помощью кислородной резки.

6. Торцовые (боковые), при которых листы накладывают один на другой и сваривают по торцам.

7. С накладками. Для выполнения такого соединения листы состыковывают и перекрывают стык накладкой, что, естественно, влечет за собой дополнительный расход металла. Поэтому данный способ используют в том случае, когда выполнить стыковой или нахлесточный шов не представляется возможным.

8. С электрозаклепками. Данное соединение является прочным, но недостаточно плотным. Для него верхний лист просверливают и заваривают полученное отверстие таким образом, чтобы захватить и нижний лист.

Если металл не слишком толстый, то просверливания и не требуется. Например, при автоматической сварке под флюсом верхний лист просто проплавляется сварочной дугой.

Конструктивный элемент сварного соединения, который при его выполнении образуется вследствие кристаллизации расплавленного металла по линии перемещения источника нагрева, называется сварным швом. Элементами его геометрической формы (рис. 79) являются:

Ширина (b);

Высота (h);

Величина катета (K) для угловых, нахлесточных и тавровых соединений.

Классификация сварных швов основывается на различных признаках, которые представлены ниже.

Рис. 79. Элементы геометрической формы сварного шва (ширина, высота, величина катета)

1. По типу соединения:

Стыковые;

Угловые (рис. 80).

Рис. 80. Угловой шов

Угловые швы практикуют при некоторых видах сварных соединений, в частности при нахлесточных, стыковых, угловых и с накладками.

Стороны такого шва называются катетами (k), зона ABCD на рис. 80 показывает степень выпуклости шва и не принимается во внимание при расчете прочности сварного соединения. При его выполнении необходимо, чтобы катеты были равны, а угол между сторонами OD и BD составлял 45°.

2. По виду сварки:

Швы дуговой сварки;

Швы автоматической и полуавтоматической сварки под флюсом;

Швы дуговой сварки в среде защитных газов;

Швы электрошлаковой сварки;

Швы контактной сварки;

Швы газовой сварки.

3. По пространственному положению (рис. 81), в котором выполняется сварка:

Рис. 81. Сварные швы в зависимости от их пространственного положения: а – нижний; б – горизонтальный; в – вертикальный; г – потолочный

Горизонтальные;

Вертикальные;

Потолочные.

Проще всего выполняется нижний шов, труднее всего – потолочный.

В последнем случае сварщики проходят специальное обучение, причем потолочный шов легче сделать газовой сваркой, чем дуговой.

4. По протяженности:

Непрерывные;

Прерывистые (рис. 82).

Рис. 82. Прерывистый сварной шов

Прерывистые швы практикуют достаточно широко, особенно в тех случаях, когда нет необходимости (расчет на прочность не предполагает выполнения сплошного шва) плотно соединять изделия.

Длина (l) соединяемых участков составляет 50–150 мм, промежуток между ними приблизительно в 1,5–2,5 раза превосходит зону сваривания, а вместе они образуют шаг шва (t).

5. По степени выпуклости, т. е. форме наружной поверхности (рис. 83):

Нормальные;

Выпуклые;

Вогнутые.

Тип используемого электрода определяет выпуклость шва (a‘). Наибольшая выпуклость характерна для тонкопокрытых электродов, а толстопокрытые электроды дают нормальные швы, поскольку отличаются большей жидкотекучестью расплавленного металла.

Рис. 83. Сварные швы, различающиеся по форме наружной поверхности: а – нормальные; б – выпуклые в – вогнутые

Опытным путем было установлено, что прочность шва не возрастает с увеличением его выпуклости, тем более если соединение «работает» при переменных нагрузках и вибрации. Подобное положение объясняется так: при выполнении шва с большой выпуклостью невозможно добиться плавного перехода от валика шва к основному металлу, поэтому в этой точке кромка шва как бы подрезается, и здесь в основном концентрируются напряжения.

В условиях переменных и вибрационных нагрузок в этом месте сварное соединение может подвергаться разрушению. Кроме того, выпуклые швы требуют повышенного расхода электродного металла, энергии и времени, т. е. является неэкономичным вариантом.

6. По конфигурации (рис. 84):

Прямолинейные;

Кольцевые;

![]()

Рис. 84. Сварные швы различной конфигурации: а – прямолинейный; б – кольцевой

Вертикальные;

Горизонтальные.

7. По отношению к действующим силам (рис. 85):

Фланговые;

Торцовые;

Комбинированные;

Косые. Вектор действия внешних сил может быть параллельным оси шва (характерно для фланговых), перпендикулярным оси шва (при торцовых), проходить под углом к оси (для косых) или сочетать направление фланговых и торцовых сил (при комбинированных).

8. По способу удержания расплавленного металла шва:

Без подкладок и подушек;

На съемных и остающихся стальных подкладках;

Рис. 85. Сварные швы по отношению к действующим силам: а – фланговый; б – торцовый; в – комбинированный; г – косой

На медных, флюсо-медных, керамических и асбестовых подкладках, флюсовых и газовых подушках.

При наложении первого слоя шва главное – суметь удержать жидкий металл в сварочной ванне.

Чтобы предотвратить его вытекание, используют:

Стальные, медные, асбестовые и керамические подкладки, которые подводятся под корневой шов. Благодаря им можно увеличить сварочный ток, что обеспечивает сквозное проплавление кромок и гарантирует стопроцентный провар деталей. Кроме того, подкладки удерживают расплавленный металл в сварочной ванне, препятствуя образованию прожогов;

Вставки между свариваемыми кромками, которые выполняют те же функции, что и прокладки;

Подрубку и подварку корня шва с противоположной стороны, при этом не стремятся к сквозному проплавлению;

Флюсовые, флюсо-медные (при сварке под флюсом) и газовые (при ручной дуговой, автоматической и аргонно-дуговой сварке) подушки, которые подводят или подают под первый слой шва. Их цель – не допустить вытекания металла из сварочной ванны;

Соединения в замок при выполнении стыковых швов, которые предупреждают прожоги в корневом слое шва;

Специальные электроды, покрытие которых содержит особые компоненты, увеличивающие силу поверхностного натяжения металла и не позволяющие ему вытекать из сварочной ванны при выполнении вертикальных швов сверху вниз;

Импульсную дугу, благодаря которой происходит кратковременное расплавление металла, что способствует более быстрому охлаждению и кристаллизации металла шва.

9. По стороне, на которой накладывается шов (рис. 86):

Односторонние;

Двусторонние.

10. По свариваемым материалам:

На углеродистых и легированных сталях;

Рис. 86. Сварные швы, различающиеся своим расположением: а – односторонний; б – двусторонний

На цветных металлах;

На биметалле;

На пенопласте и полиэтилене.

11. По расположению соединяемых деталей:

Под острым или тупым углом;

Под прямым углом;

В одной плоскости.

12. По объему наплавленного металла (рис. 87):

Нормальные;

Ослабленные;

Усиленные.

13. По расположению на изделии:

Продольные;

Поперечные.

14. По форме свариваемых конструкций:

На плоских поверхностях;

На сферических поверхностях.

15. По количеству наплавленных валиков (рис. 88):

Однослойные;

Многослойные;

Многопроходные.

Перед осуществлением сварочных работ кромки соединяемых изделий, конструкций или частей должны быть соответствующим образом подготовлены, поскольку от их геометрической формы зависит прочность шва

Рис. 87. Сварные швы, различающиеся по объему наплавленного металла: а – ослабленный; б – нормальный; в – усиленный

Рис. 88. Сварные швы, различающиеся количеством наплавленных валиков: а – однослойный; б – многослойный; в – многослойный многопроходный

Элементами подготовки формы являются (рис. 89):

Угол разделки кромки (?), который должен быть выполнен, если толщина металла составляет более 3 мм. Если пропустить эту операцию, то возможны такие негативные последствия, как непровар по сечению сварного соединения, перегрев и пережог металла. Разделка кромок дает возможность осуществлять сварку несколькими слоями небольшого сечения, благодаря чему структура сварного соединения улучшается, а внутренние напряжения и деформации снижаются;

Рис. 89. Элементы подготовки кромо

Зазор между соединяемыми кромками (a). От правильности установленного зазора и подобранного режима сварки зависит, насколько полным будет провар по сечению соединения при формировании первого (корневого) слоя шва;

Притупление кромок (S), необходимое для того, чтобы придать процессу наложения корневого шва определенную устойчивость. Игнорирование этого требования приводит к пережогу металла при сварке;

Длина скоса листа в том случае, если имеется разница по толщине (L). Этот элемент позволяет обеспечивать плавный и постепенный переход от более толстой детали к тонкой, что снижает или устраняет риск концентрации напряжений в сварных конструкциях;

Смещение кромок по отношению друг к другу (?). Поскольку это снижает прочностные характеристики соединения, а также способствует непровару металла и образованию очагов напряжений, ГОСТом 5264–80 установлены допустимые нормы, в частности смещение должно составлять не более 10 % толщины металла (максимум 3 мм).

Таким образом, при подготовке к сварке необходимо выполнить следующие требования:

Очистить кромки от загрязнений и коррозии;

Снять фаски соответствующего размера (по ГОСТу);

Установить зазор в соответствии с ГОСТом, разработанным для того или иного типа соединения.

О некоторых видах кромок уже говорилось ранее (хотя они и рассматривались в другом аспекте) при описании стыковых соединений, но тем не менее необходимо еще раз заострить на этом внимание (рис. 90).

Выбор того или иного вида кромок определяется рядом факторов:

Способом сварки;

Толщиной металла;

Способом соединения изделий, частей и проч.

Для каждого способа сварки разработан отдельный стандарт, в котором указаны форма подготовки кромок, размер шва и допустимые отклонения. Например, ручная дуговая сварка осуществляется по ГОСТу 5264–80, контактная – по ГОСТу 15878–79, электрошлаковая – по ГОСТу 15164–68 и т. д.

Рис. 90. Виды кромок, подготовленных к сварке: а – со скосом обеих кромок; б – со скосом одной кромки; в – с двумя симметричными скосами одной кромки; г – с двумя симметричными скосами двух кромок; д – с криволинейным скосом двух кромок; е – с двумя симметричными криволинейными скосами двух кромок; ж – со скосом одной кромки; з – с двумя симметричными скосами одной кромки

Кроме того, имеется стандарт на графическое обозначение сварного шва, в частности ГОСТ 2.312–72. Для этого используется наклонная линия с односторонней стрелкой (рис. 91), которая указывает участок шва.

Характеристика шва, рекомендованный способ сварки и иная информация представлены над или под горизонтальной полкой, соединенной с наклонной линией-стрелкой. Если шов видимый, т. е. находится на лицевой стороне, то характеристика шва дается над полкой, если невидимый – под ней.

Рис. 91. Графическое обозначение сварных швов

К условным обозначениям сварного шва относятся и дополнительные знаки (рис. 92).

Для различных видов сварки приняты буквенные обозначения:

Дуговая сварка – Э, но поскольку этот вид наиболее распространенный, то в чертежах буква может и не указываться;

Газовая сварка – Г;

Электрошлаковая сварка – Ш;

Сварка в среде инертных газов – И;

Сварка взрывом – Вз;

Плазменная сварка – Пл;

Контактная сварка – Кт;

Сварка трением – Тр;

Холодная сварка – Х.

При необходимости (если реализуется несколько способов сварки) перед обозначением той или иной разновидности располагают буквенное обозначение используемого способа сварки:

Рис. 92. Дополнительные обозначения сварного шва: а – прерывистый шов с цепной последовательностью участков; б – прерывистый шов с шахматной последовательностью участков; в – шов по замкнутому контуру; г – шов по незамкнутому контуру; д – монтажный шов; е – шов со снятым усилением; ж – шов с плавным переходом к основному металлу

Ручная – Р;

Полуавтоматическая – П;

Автоматическая – А.

Дуговая под флюсом – Ф;

Сварка в активном газе плавящимся электродом – УП;

Сварка в инертном газе плавящимся электродом – ИП;

Сварка в инертном газе неплавящимся электродом – ИН.

Для сварных соединений также имеются специальные буквенные обозначения:

Стыковое – С;

Тавровое – Т;

Нахлесточное – Н;

Угловое – У. По цифрам, проставленным после букв, определяют номер сварного соединения по ГОСТу на сварку.

Обобщая сказанное выше, можно констатировать, что условные обозначения сварных шов складываются в определенную структуру (рис. 93).

Рис. 93. Структура условных обозначений сварного шва: 1 – сварной шов; 2 – вспомогательные знаки шва по замкнутой линии; 3 – дефис; 4 – вспомогательные знаки; 5 – для прерывистого шва – длина шва, знак или, шаг; 6 – для точечного шва – размер точки; 7 – для контактной сварки – диаметр точки, знак или, шаг; 8– для шовной сварки – длина шва; 9 – ширина и длина шва, знак или, шаг; 10 – знак и катет по стандарту; 11 – условное изображение способа сварки; 12 – тип шва; 13 – стандарт соединения

В качестве примера расшифруем обозначение:

Шов располагается на невидимой стороне – обозначение находится под полочкой;

Тавровое соединение, шов № 4 по ГОСТу 14771–76 – Т4;

Сварка в углекислом газе – У;

Сварка полуавтоматическая – П;

- Разновидность сварных точек по типу соединения

- Различные виды сварочных швов

- Геометрия сварочных швов

- Нормы использования сварки на величину шва

Участок металлической структуры, в которой объединяются разные детали при эксплуатации сварки, называется сварочным соединением. Сварные швы могут быть различными по прочности. Сварочное соединение может включать в себя один сварной шов. Это место термического воздействия на точку соединения металлов. В результате такого воздействия металл расплавляется, а при остывании кристаллизуется. Во многом на качество шва влияет характеристика металла в точке термического воздействия.

Разновидность сварных точек по типу соединения

Швы стыковые используются в стыковых соединениях. Выполняются они неотрывными. Отличием являются действия по подготовке плоскости в торце сечения и элементов, подготавливаемых к контакту. Благодаря этому открывается полный доступ к месту сварки и обеспечивается максимально эффективное проваривание плоскостей на всю толщину.

Среди стыковых швов можно различить разные виды:

- Односторонние и двухсторонние без распилки краев.

- С односторонней или двухсторонней распилкой одного из краев.

- С односторонней распилкой обоих краев.

- Распилкой V или X-вида.

- Двухсторонней распилкой обоих краев.

Угловой тип соединений применяют, когда нужна сварка угловых швов. В изготовлении таких соединений используются угловые швы. Разделить их можно по беспрерывности и по зазору.

Дополнить вышеуказанные виды можно еще разновидностью, относящейся и к стыковым, и к угловым. Таковыми служат пробочные и прорезные разновидности. Прорезной тип используется, когда нужно верхний пласт, а возможно, и нижележащие, проплавить до основного элемента. В контакте утолщенных пластов прорезные швы и соединения выполняются по изготовленным жерлам. В таком виде они будут называться “пробочными” или в случае дуговой сварки «электрозаклепкой».

Вернуться к оглавлению

Различные виды сварочных швов

Различия сварки и виды сварочных швов по пребыванию в пространстве:

- сварка горизонтальных швов;

- сварка потолочных швов;

- нижние швы.

Применяется при сварочных работах, находящихся снизу на ровной плоскости. Они технически простейшие по исполнению. Высокая прочность стыков объясняется удобными условиями, в которых растопленный металл под своим весом устремляется в сварную ванну, которая расположена горизонтально. Эта работа самая легкая в исполнении и за ней легко уследить. В нахлесточных структурах угольные в нижней позиции выполняются непрерывными, без производства поперечных колебаний.

Горизонтальные сварные швы. Ход сваривания горизонтальных точек связан с некоторыми трудностями. В ходе сваривания поперечным швом на вертикальной поверхности расплавленный металл может стекать на нижний край. Как следствие на верхнем краю может появиться подрез. Использование этого способа в сваривании угольных точек, производимых в горизонтальном расположении, довольно простое и не вызывает каких-либо затруднений. Сама работа похожа на сварочные работы в нижнем расположении и зависит от требуемого шва.

Вертикальные сварочные швы. В сварке вертикально стоящих деталей расположенный снизу металл призван удерживать плавящийся металл сверху, но при этом он получается грубым и в виде чешуи. Значительно сложнее получить качественное соединение при работе, направленной вниз. Сварка вертикальных швов в стоячей плоскости возможна лишь в ориентации снизу вверх и наоборот.

Потолочные швы. Сложнейший по исполнению вид сварных работ. В процессе работы затруднено выделение газов и шлаков, а также сложно расплав удерживать от стекания и добиваться прочности точки. Но несмотря на соблюдение всех техник потолочной сварки, швы все равно уступают по надежности сварочным швам, исполненным в остальных позициях.

Классификация особенностей сварных соединений по очертанию:

- сварка продольных швов;

- создание кольцевых швов.

Для выполнения продольного типа сварочных работ требуется провести доскональную подготовку металла в точке предполагаемой сварки. Поверхности деталей должны быть очищены от заусениц, кромок и неровностей. В работе продольной сварки шов возможен только при полной очистке и обезжиривании требуемых поверхностей.

Кольцевые сварные швы. Сварные работы по окружностям требуют большой аккуратности и точности, тут же необходима калибровка сварочных токов, особенно при работе с малыми диаметрами.

Сварка кольцевых швов различается по очертанию. Они бывают:

- выпуклые;

- вогнутые;

- плоские.

Вернуться к оглавлению

Геометрия сварочных швов

Основными геометрическими параметрами являются: ширина, изогнутость, выпуклость и корень стыка.

Шириной называется зазор между обозримо различными гранями сплавления металлов. Изогнутость – это зазор промеж площади, протекающей по обозримым граням точки сварки и определенного металла в точке предельной вогнутости.

Для измерения выпуклости определяется зазор относительно уровней, протекающий по обозримым граням шва и основного металла в точке предельной выпуклости. Корень – это предельно отдаленная от профильного уровня грань, которая фактически является его обратной стороной.

Можно разделить такие швы по размерным нормам:

- катет;

- толщина;

- расчетная высота.

В угловом сварном шве для угловой сварки длина от уровня первой свариваемой детали до края шва на следующей детали и есть катет угольного шва. Катет относится к важным характеристикам, которые необходимо соблюдать в ходе сварных работ. При простых угольных соединениях с единым размером катет шва задается размером его краев. В сваривании тавровых конструкций катет имеет фиксированную величину, при этом используют единую размерность материалов. А при применении в сварных работах тавровых конструкций разной размерности он приравнивается к толщине более тонкого металла. Катет должен иметь правильные размеры для достижения максимальной крепости соединения, если пользоваться слишком большим катетом, то возможны сварные дефекты.

Начинающим можно упростить работу с деталями, расположив их для сварки «в лодочку». При сварке “в лодочку” сокращается вероятность появления подрезов, и замок получится прочнее.

Толщина угольного шва – это предельное удаление от его уровня до контакта предельного проплавления основного металла.

Что нужно помнить при сварке угловых соединений? Для угловых швов благоприятной считается вогнутая форма уровня с плавным переходом к основе. Это связано с проблематичностью проварки в угольных швах корня на всю толщину. В большинстве вариантов катет и толщину замеряют определенными лекалами.

Чтобы получить максимально прочное соединение, нужно ссылаться на множество факторов. Их учитывают при определении типа соединения в зависимости от необходимых характеристик свариваемых изделий.