Как правильно наложить сварочный шов. Сварка металлов. Техника выполнения сварочных швов. П-образный сварочный трансформатор

Сварочные швы по металлу представляют собой неразъёмное соединение, которое делается при помощи сварки под воздействием высоких температур.

Сварные соединения имеют несколько зон соединения, которые образуются во время самого процесса сварки:

- Сварной шов – этот участок сварного соединения образуется вследствие кристаллизации или в результате какой-либо деформации, которые произошли при сварке. Чаще всего имеют место и кристаллизация, и деформация в месте сварки.

- Металл шва – образуется в результате плавления основного металла. Как правило, расплавленную или оплавленную часть конструкции соединяют с нужным элементом посредством «прилипания». После остывания металла шва, скрепление полностью завершается.

- Основной металл – это та основная часть, которая подвергается плавлению или сварке.

- Зона сплавления – эта зона обычно находится на границе или между основным или металлом шва.

- Зона термического влияния – это участок основного металла, который не подвергается расплавлению, но структура и свойства которого изменяются в результате нагрева при сварке или наплавке.

Так, сварные швы могут делиться на несколько типов:

Магнитное дутье

Выбор электрода. Защитный газ также направляется через сварочный пистолет и защищает сварочный бассейн от загрязнения. Перед тем, как решать какой-либо проект по сварке, вам необходимо убедиться, что у вас есть надлежащая одежда для безопасности и что любые потенциальные опасности пожара удаляются из области сварки. Базовая сварочная одежда включает в себя кожаную обувь или сапоги, штанины без манжеты, огнестойкую длинную рубашку, кожаные перчатки, сварочный шлем, защитные очки и бандану или «черепную крышку» для защиты верхней части головы от искр и брызг.

– этот тип соединения состоит из двух элементов, которые примыкают к друг другу торцевыми поверхностями. Данный тип сварных швов очень лёгкий в техническом построении и используется довольно часто.

Нахлёстанное – это тот тип, в котором все сварные элементы располагаются параллельно друг к другу. Чаще всего они должны дополнительно частично перекрывать друг друга.

В вашем руководстве пользователя содержится дополнительная информация о безопасности одежды и мерах предосторожности. Используйте металлическую щетку или шлифовальную машину и очищайте до голого металла перед ударом дуги. Убедитесь, что ваш рабочий зажим соединен с чистым металлом; любой электрический импеданс повлияет на производительность подачи проволоки.

Чтобы обеспечить надежные сварные швы на более толстом металле, согните соединение, чтобы шов полностью проникал в основной металл. Это особенно важно для стыковых соединений. Как шлифовальная машина, так и проволочная щетка хорошо работают для удаления ржавчины и других поверхностных загрязнений из металла перед сваркой.

Угловое – в этом типе сварного соединения все элементы свариваются между собой под определённым углом.

Тавровое – данный тип соединения схож с угловым, но здесь требуется приваривать исключительно к боковой поверхности.

Установите поток газа: включите защитный газ и установите расход до 20-25 кубических футов в час. Если вы подозреваете утечки в газовом шланге, нанесите мыльный раствор для воды и найдите пузыри. Слишком большое или слишком малое натяжение на приводных роликах или в ступице катушки может привести к ухудшению качества подачи проволоки. Отрегулируйте в соответствии с руководством вашего владельца. Проверьте расходные материалы. Удалите избыток брызг из контактных трубок, замените изношенные контактные наконечники и вкладыши и выбросьте провод, если он выглядит ржавым.

- Соединения полярности обычно находятся внутри устройства.

- Если вы заметили утечку, отбросьте шланг и установите новый.

- Проверьте натяжение.

Торцовое – здесь вам нужно будет приваривать боковые поверхности материала друг к другу.

Основы электросварки

Разобравшись с видами и типа соединений сварных швов, можно переходить к основам электросварки. Если вы планируете обучаться самостоятельно, то вам необходимо будет запастись всеми необходимыми материалами. Так как с первого раза практики вас, скорее всего, ожидает небольшой провал, то лучше запастись большим количеством материала.

Что касается диаметра проволоки, 0, 30 дюйма. диаметр обеспечивает хороший универсальный выбор для сварки широкого диапазона толщины металла в домашних условиях и в автоспорте. Сколько напряжения и силы тока на сварке зависит от многих переменных, включая толщину металла, тип металла, конфигурацию соединения, положение сварки, защитный газ и скорость диаметра проволоки.

Удобная справочная карта, расположенная на внутренней стороне двери, снабжена системой подачи проволоки. Просто выберите диаметр провода, который вы используете, и наберите толщину металла, на котором вы планируете сваривать. Используя любой способ, вы попадете на стадион. Оттуда вы можете точно настроить сварочную дугу на свои предпочтения.

Также важно знать некоторые термины и обозначения перед началом работ:

- Сварная дуга – это раскалённый до невероятно высоких температур (порядка 5-7 тысяч) газ, так что обращаться со сваркой нужно предельно аккуратно, иначе вы рискуете нанести себе или окружающим серьёзные ожоги.

- Дуговая сварка – этот вид сварки делается при помощи электрической дуги, которая нагревает газ до невероятно высоких температур. При соприкосновении с поверхностью металлического изделия, металл начинает плавиться вследствие чего образуется так называемая – «сварочная ванна». После остывания металла появляется сварной шов.

- Аргонодуговая сварка – практически, как дуговой вид сварки, только в качестве разогреваемого газа здесь необходимо использовать аргон. Данный вид сварки очень хорошо подходит для различных прутьев арматуры толщиной не более 5 миллиметров.

Подготовительные работы

По причинам, которые были описаны выше, все сварочные работы лучше всего проводить в помещении, где нечему гореть, в противном случае вы рискуете устроить пожар. Найдя пожаро-безопасное помещение, необходимо подготовить все нужные для работ материалы. Прежде всего подумайте о своей защите, приобретите специальную сварочную маску, перчатки для сварки, а также желательно дополнительно приобрести специальный костюм, который сделан из огнеупорного материала.

Настольный аппарат точечной сварки

Приклеивание - это длина нерасплавленного электрода, проходящего от кончика контактной трубки, и не включает длину дуги. Если дуга звучит нерегулярно, одним из виновников может быть то, что вырез слишком длинный, что является чрезвычайно распространенной ошибкой.

Постарайтесь поддерживать эту длину торца во время сварки. Толчок обычно приводит к более низкому проникновению и более широкому, более плоскому шарику, поскольку сила дуги направлена от сварочной лужи. С помощью метода «перетаскивания» или «на заднем плане» сварочный пистолет отводится назад на сварочную лужу и отталкивается от осажденного металла. Перетаскивание обычно приводит к более глубокому проникновению и более узкому шарику с большим накоплением. Угол перемещения определяется как угол относительно пистолета в перпендикулярном положении.

Когда вы уверены, что обезопасили себя от случайной искры или ожога, вам нужно приобрести все необходимые инструменты для работ. В их число входят:

- Вам в обязательном порядке понадобится сам сварочный аппарат.

- Также нужен будет небольшой комплект электродов, которые будет проводить достаточное количество электричества для нагрева газа до нужной температуры.

- Специальный небольшой молоточек, который понадобится для того, чтобы оббивать ненужный шлак.

- А также щётка с жёсткими ворсинками для удаления различного рода мусора.

- Трансформатор. Благодаря ему обычный переменный электрический ток, который проходит через наши розетки, будет преобразован в постоянный. Большинство сварок на мировом рынке работают только с помощью постоянного тока.

Нормальные условия сварки во всех положениях требуют поворота от 5 до 15 градусов. Углы перемещения от 20 до 25 градусов могут привести к большему количеству брызг, меньшему проникновению и общей нестабильности дуги. Вы хотите направить большее количество тепла на нижний кусок металла при сварке коленчатого сустава. Лучше всего подходит угол от 60 до 70 градусов.

Угол работы - это положение пистолета относительно угла сварного соединения, и оно зависит от каждого положения сварки и конфигурации соединения. Пристык: держите пистолет под углом 90 градусов к заготовке, направляя металл-наполнитель прямо в соединение. Небольшое движение вперед и назад с пистолетом может помочь заполнить большой пробел или сделать несколько проходов. Т-образное соединение: держите пистолет под углом 45 градусов или на равном расстоянии от каждой детали. Это помогает избежать неровных сварных швов и подрезов. Соединитель на коленях: Угол пушки между 60 и 70 градусами. Чем толще свариваемый металл, тем больший угол.

- Небольшая пауза на стороне переплетения может помочь избежать подреза.

- При выполнении нескольких проходов сварки рабочие углы слегка меняются.

Как правильно варить электросваркой

Когда всё готово для начала сварочного процесса обязательно тщательно проверьте поверхность тех элементов, которые собираетесь сваривать между собой, на наличие на них ржавчины или любых других дефектов. При обнаружении таковых, рекомендуется попытаться их устранить или заменить дефектные элементы на более качественные.

В плоском положении держите пистолет под углом 45 градусов от каждой детали. Из-за влияния силы тяжести рабочий угол работы пистолета должен быть слегка уменьшен на 0-15 градусов. Без изменения рабочего угла наполнительный металл может провисать или опрокидываться на нижней стороне сварного шва. Угол перемещения, будь то метод толкания или сопротивления, обычно остается таким же, как для сварного соединения в плоском положении.

На толстом металле при изготовлении многопроходных сварных швов или для преодоления небольшого зазора, где плотное уплотнение плохое, для заполнения сварного шва можно использовать плетеные шарики. Небольшое колебание на верхнем пальце сварного шва помогает предотвратить подрезание и обеспечить правильную привязку сварного шва к основному металу.

Теперь, когда всё готово к работе можно приступать:

- Сначала требуется прикрепить специальный зажим массы к своей рабочей заготовке и вставить электрод в держатель на сварке. Затем нужно попытаться поджечь дугу. Электрод необходимо устанавливать под углом около 70 градусов относительно заготовке. Для поджигания дуги, необходимо провести по заготовке электродом со скоростью примерно 7-10 см в секунду. Со стороны это будет выглядеть так, как будто вы поджигаете спичку. При появлении характерного треска и искр загорится сама газовая дуга. Если всё это произошло, то значит у вас всё получилось.

- Затем, устанавливаем электрод примерно под таким же углом. После установки вам будет необходимо соприкоснуться с рабочей заготовкой, и тут же немного поднять электрод так, чтобы в итоге получился небольшой зазор в 3-5 миллиметров между поверхностью металла и электродом. После соприкосновения с металлом дуга начинает гореть. Однако будет плавиться не только металл заготовки, но и самой дуги. Старайтесь поддерживать размеры зазора и одновременно перемещать электрод по горизонтали или вертикали (зависит от того в какую сторону вам нужно).

- Также во время процесса сварки, если вы приблизились слишком близко (также это может быть связано с малым напряжением) к поверхности металла, то ваш электрод может прилипнуть. Для того чтобы он отлип, поводите им из стороны в сторону. Затем обратно зажгите дугу.

- Старайтесь как можно лучше настроить трансформатор. Ведь если тока будет слишком много, то металл расплавится, как масло, а если тока слишком мало, то дуга попросту погаснет.

Как правильно варить шов

Немного разобравшись с работой дуги и самой сварки приступаем к выполнению швов. Швы в нашем случае делятся только на горизонтальные и вертикальные.

Настройки напряжения и силы тока для сварки в горизонтальном положении обычно одинаковы или немного меньше, чем настройки для сварки в плоском положении. Горизонтальный сварной шов немного сложнее, чем плоский сварной шов и требует, чтобы вы слегка наклонили пистолет вверх к верхней части материала.

Вертикальная сварка, как вверх, так и вниз, может быть затруднена. Это делает предварительную сварку очень важной для изготовления сварных швов высокого качества. Поскольку вы боретесь с гравитацией, подумайте о снижении напряжения и силы тока на 10-15 процентов от настроек для того же сварного шва в плоском положении.

Ниже расположена небольшая инструкция для каждого из этих типов:

1. Горизонтальный шов

Делать такой шов проще простого. Достаточно всего лишь постепенно вести дугу по горизонтали, соблюдая зазор в 3-5 миллиметров. Также желательно как можно лучше закрепить материал, на который вам нужно сделать шов.

При сварке нужно вести дугу не сильно быстро, но и не сильно медленно – это нужно для того, чтобы зазор между металлическими материалами постепенно залился оплавившимся металлом и при этом успел остыть.

Техника вертикального падения помогает при сварке тонких металлов, потому что дуга меньше проникает из-за более высокой скорости движения. Поскольку сварка по вертикали вниз позволяет избежать чрезмерного проплавления, сварщики когда-то размещают очень тонкие материалы в вертикальном положении, даже если они могут сваривать их в плоском положении. Для тонкого металла, где выгорание является проблемой, направьте провод от сварочной ванны. Очень небольшое переплетение может помочь сгладить сварочную корону. Техника вертикального подъема: начиная с нижней части стыка и сварки может обеспечить лучшее проникновение на более толстые материалы. Угол перемещения пистолета составляет от 5 до 15 градусов от перпендикулярного положения. Небольшое движение ткачества может помочь контролировать размер, форму и охлаждающие эффекты сварочной лужи.

- При сварке вертикально вниз, начинайте в верхней части шва и сваривайте.

- Держите электродный провод на передней кромке сварочной лужи.

Очень желательно стараться не прерывать шов, иначе сплав может получиться неровным.

2. Вертикальный шов

Процесс сварки вертикальных швов довольно сильно схож с процессом сварки горизонтальных швов, только в этом случае вам нужно сваривать под другим углом. Самый главный принцип в сварке вертикальных швов – это соблюдать определённое правило – никогда не вести дугу слишком быстро или слишком медленно. Так как в этом случае если металл будет подвергаться большому нагреву (дуга идёт слишком медленно) он будет понемногу стекать вниз, а при условии, что дуга идёт слишком быстро у вас может получиться некачественный шов.

Методы перетаскивания, толкания или перпендикулярного пистолета могут использоваться для накладных расходов на сварку. Но из-за силы тяжести скорость движения должна быть достаточно быстрой, чтобы металл шва не выпал из шва. Также по этой причине плетение бусин не должно быть слишком широким. Уменьшение напряжения и силы тока помогает сохранить сварную лужу маленькой и более контролируемой.

Гравитация - это враг при выполнении надземного шва. Будьте осторожны, чтобы не стоять прямо под сварным швом, чтобы избежать расплавленного металла, который может выпасть из сустава. Обратите внимание, что скорость движения - скорость, с которой вы перемещаете пистолет вдоль соединения, в значительной степени влияет на форму и качество сварного шва. Зная, что сварной шов должен быть не больше, чем тончайшая часть металла, сваренного, соответственно регулирует их скорость движения. Они также удерживают дугу на переднем краю лужи и не позволят расплавленным встречать их впереди.

Ваша задача должна состоять в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Как правильно варить трубы

Процесс сварки труб с помощью электросварки довольно трудоёмок и требует определённого уровня мастерства и аккуратности. Если вы желаете самостоятельно учится сваривать трубы, то лучше всего дня начала попробовать трубы на толстом металле.

Мы по-прежнему отвечаем строгим ожиданиям в области проектирования и проектирования, которые наши клиенты принесли. Оборудование Гильдии продолжает увеличивать производительность и производительность на тысячах установок по всему миру практически на всех типах линий и материалов для обработки катушек.

Наша команда дизайнеров и инженеров по продажам занимается предоставлением инновационных продуктов и услуг, которые превосходят ожидания наших клиентов, чтобы помочь сделать их более продуктивными и прибыльными. Наше обещание прост: потратить время, чтобы узнать и понять потребности наших клиентов в обработке катушек и накоплении полосы, а затем предоставить этим клиентам самое подходящее высококачественное оборудование для повышения их производительности и прибыли.

Небольшая инструкция:

- Раскладываем все трубы на специальном столе или стенде, на которых вам будет удобно с ними работать.

- В этом способе вам нужно будет сваривать трубу в два шага. Первый шаг свариваем первое полукольцо в одну сторону, затем второе в другую. Здесь следует использовать методику ведения «сверху вниз», используя 4-миллиметровый электрод с органическим напылением.

- Если вы свариваете трубы с маленьким диаметром, старайтесь их сваривать непрерывной дугой, если же диаметр трубы крупный, то сваривайте её с помощью способа, приведённого во 2-м пункте.

Как удалить шлак

Во время проведения работ у вас может образоваться различного рода дефекты в местах сплава – шлак. Перед тем как приступить к уборке шлака, необходимо дать шву остыть. Когда вы убедились, что шов остыл, постучите по нему небольшим молотком (лучше всего приобретите специальный для удаления шлака).

Два контура катушки слегка перекрываются, и сварочные колеса, один сверху и один на дне, катятся по перекрываемым концам для сварки. Затем закаленные рядовые рулоны, снова один сверху и один снизу, следуют за сварочными колесами, а результат - очень быстрый, плоский и сильный сварной шов. Сварки, созданные с использованием этой машины, обычно почти так же сильны, как и исходный материал. Необязательный индукционный отжиг можно также разместить на машине для последующего отжига сварного шва в течение того же прохода, что и сварка и шлифовка.

Любой свариваемый материал можно соединить на этих машинах. В этом процессе сварочные колеса, расположенные сверху и снизу, легко наматываются на перекрытые концы для сварки материалов. После этого закаленные планки свертывают один сверху и один снизу, следуют за сварочными колесами, и это приводит к очень быстрому, а также плоскому и сильному сварке. Сварка, созданная с использованием этих машин, обычно столь же сильна, как и исходный материал.

После постукивания шлак основной слой шлака отлетит сам, оставшиеся слои можно убрать при помощи наждачки.

Техника выполнения швов

К атегория:

Техника дуговой сварка

Техника выполнения швов

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами - прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5-1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

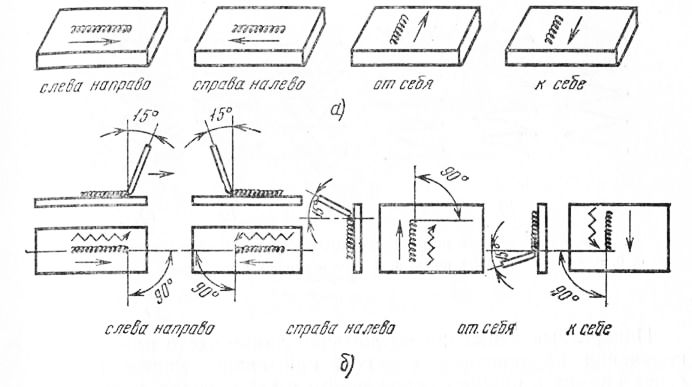

Положение электрода. Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия.

Направление сварки может быть слева направо, справа налево, от себя и к себе.

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва.

Обычно дуга сохраняет направление оси электрода; указанным наклоном электрода сварщик добивается максимального проплавления металла изделия. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

При шланговой полуавтоматической сварке положение электродной проволоки аналогично положению электрода при ручной сварке покрытыми электродами.

Угол наклона электрода при ручной сварке в нижнем, вертикальном, потолочном и горизонтальном положениях приведен на рис. 1, б.

Колебательные движения электрода. Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Наиболее распространенные виды поперечных колебательных движений электрода при ручной сварке:

– прямые по ломаной линии;

– полумесяцем, обращенным концами к наплавленному шву;

– полумесяцем, обращенным концами к направлению сварки;

треугольниками;

– петлеобразные с задержкой в определенных местах.

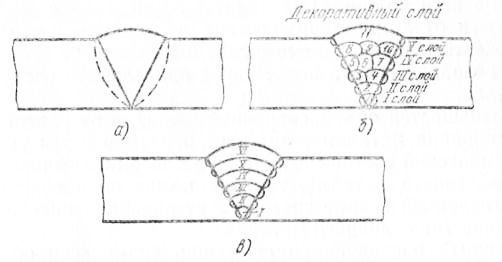

Рис. 2. Основные виды поперечных движений конца электрода: а, б, в, г - при обычных швах

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемыми в любом положении электродами диаметрами до 4 мм.

Движения треугольником неизбежны при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва.

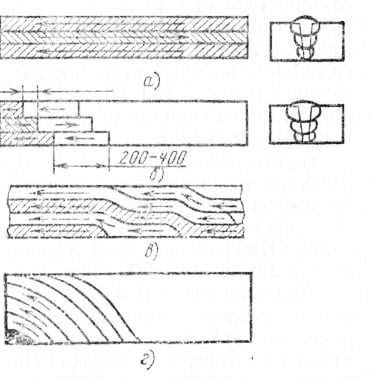

Способы заполнения шва по длине и сечению. Швы по длине выполняют иапроход и обратноступенчатым способом. Сущность способа сварки напроход заключаются в том, что шов выполняется от начала до конца в одном направлении.

Обратноступенчатый способ состоит в том, что длинный шов делят на сравнительно короткие участки.

По способу заполнения швов по сечению различают однослойные швы, многопроходные многослойные и многослойные.

Если число слоев равно числу проходов, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Рис. 3. Схемы заполнения швов по сечению: а - однослойный и однопроходный, б - многослойный и многопроходный, в - многослойный

Рис. 4. Схемы заполнения многослойного шва с малым интервалом времени: а. б- секциями, а - каскадом, е - горкой

Многослойные швы чаще применяют в стыковых соединениях, многопроходные - в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняются способами двойного слоя, секциями, каскадом и горкой, причем в основу всех этих способов положен принцип обратноступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака. Сварка на длине 200-400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15- 20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20-25 мм и более для предотвращения трещины применяют сварку каскадом или горкой. Заполнение многослойного шва для сварки секциями и каскадом производится, как видно из рис. 49, по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200° С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при каскадной сварке равна 200-400 мм, а при сварке секциями - больше. Сварка горкой производится проходами по всей толщине металла. Способ сварки выбирается в зависимости от химического состава и толщины металла, числа слоев и жесткости свариваемого изделия.

Многослойная сварка имеет перед однослойной следующие преимущества:

1. Уменьшается объем сварочной ванны, в результате чего скорость остывания металла возрастает и размер зерен уменьшается.

2. Химический состав металла шва близок к химическому составу наплавленного металла, так как малая сила сварочного тока при многослойной сварке способствует расплавлению незначительного количества основного металла.

3. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя и околошовный металл имеет мелкозернистую структуру с повышенной пластичностью и вязкостью.

Каждый слой шва должен иметь толщину 3-5 мм (при сварке низкоуглеродистой стали) в зависимости от силы сварочного тока.

При сварочном токе 100 А дуга расплавляет металл верхнего слоя на глубину около 1,5 мм, а металл нижнего слоя (глубина более 1,5 мм) нагревается от 1500 до 1100 °С и при быстром охлаждении образует мелкозернистую литую структуру.

При сварочном токе 200 А толщина слоя может быть увеличена до 5 мм, а термическая обработка нижнего слоя произойдет на глубине около 2,5 мм.

Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочно-го валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А. Перед нанесением подварочного валика корень шва очищают термической резкой или резцом. Подвароч-ный валик накладывается по длине напроход.

Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1-2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру верхнего слоя. Отжигающий слой выполняется электродами диаметрами 5-6 мм при токе 200-300 А в зависимости от толщины листа.

Концовка шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего серы и фосфора. При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл. При сварке стали, склонной к образованию закалочных микроструктур, вывод кратера в сторону недот устим ввиду возможности образования трещины. Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования окисных загрязнений металла. Лучшим способом окончания шва будет заполнение кратера металлом за счет прекращения поступательного движения электрода вниз и медленного удлинения дуги до ее обрыва.