Технология аргонной сварки. Процесс аргоновой сварки. Основные преимущества метода

Как известно, детали из таких материалов, как нержавейка, бронза, медь, титан, алюминий, нелегко сварить между собой. Что делать, когда надо соединить алюминиевые детали машины или трубы из нержавейки? Выход есть — нужно воспользоваться аргонодуговой сваркой. Правда, услуги специалиста обойдутся недешево. Поэтому если вы уверены, что подобные работы вам понадобятся еще не раз, то есть смысл в самостоятельном освоении технологии такого метода сварки.

Аргоновая сварка применяется при сварке деталей разных металлов.

Аргонодуговая сварка является чем-то средним между двумя другими видами сварки — электрической и газовой. С первой ее роднит использование электрической дуги, со второй — применение газа и сходная технология работы.

Процесс аргонодуговой сварки.

Процесс соединения материалов происходит благодаря воздействию электрической дуги, которая расплавляет края металла. А аргоновый газ в данной технологии используется для того, чтобы придать прочности шву. Ведь нержавейка и цветные металлы в процессе сварки окисляются из-за кислорода или примесей, содержащихся в воздухе, а если речь идет об алюминии, то он и вовсе загорается в кислороде. Благодаря тому, что аргон имеет больший вес, чем у воздуха, его использование позволяет оградить зону сварки от влияния внешних факторов.

Данный вид сварки может проводиться с использованием как плавящегося, так и неплавящегося (вольфрамового) электрода. В связи с этим выделяют три способа сварки аргоном:

- автоматическая аргоновая сварка при использовании вольфрамового электрода (ААД);

- автоматическая сварка аргоном с применением плавящегося электрода (АААД);

- ручная аргоновая сварка при помощи неплавящегося электрода (РАД).

Величина используемого электрода будет определяться материалами, для которых требуется сварка.

Инструменты для аргоновой сварки

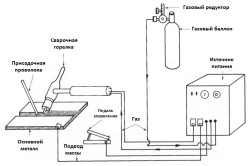

Схема аппарата TIG для аргонодуговой сварки

Для выполнения аргоновой технологии сварки будет вполне достаточно сварочного аппарата для электросварки, дополненного специализированными элементами.

Итак, для аргоновой сварки потребуются следующие материалы и инструменты:

- основной трансформатор (60-70 В);

- дополнительный трансформатор, который понадобится для подпитки коммутирующих устройств;

- индуктивно-емкостный фильтр;

- осциллятор;

- силовой контактор для подачи напряжения в горелку;

- горелка, которой будет осуществляться сварка;

- устройство, регулирующее продолжительность обдува газом;

- электроды из вольфрама;

- присадочные прутки необходимого размера;

- клапан электрогазовый для переменного или постоянного тока;

- выпрямитель (24 В);

- реле включения/выключения контактора и осциллятора;

- амперметр;

- баллон, наполненный аргоном и непременно имеющий редуктор;

- автомобильный аккумулятор, причем неважно, в рабочем он находится состоянии или нет, аккумулятор нужен для последовательного включения в электрическую цепь с целью снижения постоянной составляющей тока;

- сварочные очки.

Аппараты с обозначением TIG, то есть аппараты для работ по сварке с неплавящимся электродом и использованием инертного газа, можно купить уже в готовой комплектации. К подобному прибору остается только подключить несколько устройств. Это будет заземление, горелка, кнопки управления горелкой и включения газа и емкость с аргоном.

Процесс аргонодуговой сварки

Перед началом сварки аргоном поверхность деталей обязательно нужно почистить от загрязнений и жира. Осуществляется это либо механическим, либо химическим методом. Затем стоит надежно закрепить между собой элементы сварки. Делается при помощи различных прижимных устройств. Расстояние между свариваемыми поверхностями должно быть минимальным. Обратная сторона шва, как правило, защищается специальными прокладками из меди или стали.

Горелка при выполнении ручной сварки должна находиться в правой руке, присадочная проволока — в левой. Сварка ведется с правой стороны в левую. За 20 секунд перед началом непосредственного процесса сварки следует включить подачу газа. Сила тока определяется материалом, из которого сделаны детали, подлежащие сварке. Со сталью и основными сплавами нужно работать на постоянном токе прямой полярности. Элементы из цветных металлов потребуется обрабатывать на переменном токе, это поспособствует наиболее эффективному исчезновению оксидной пленки.

Если выбирается сварка аргоном на переменном токе, то после зажигания дуги осциллятор должен перейти на режим стабилизатора.

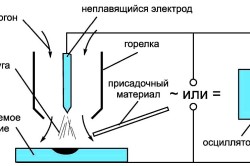

Схема аргоновой сварки вольфрамовым электродом.

Затем горелка подносится к деталям. Между концом электрода и металлом появляется электрическая дуга, которая плавит края материала и присадочную проволоку. При этом нужно не забывать, что чем больше увеличивается размер дуги, тем сильнее уменьшается глубина проплавления материла и, соответственно, больше и ненадежнее шов. Поэтому неплавящийся электрод и подносят наиболее близко к поверхности деталей, желательно — на расстояние 2 мм. При аргоновой сварке с использованием неплавящегося электрода нельзя проводить работу, касаясь поверхности металла. При касании вольфрамом металл будет разлетаться, расстояние между деталями, подлежащими сварке, и электродом будет плохо ионизироваться из-за искры.

Медленно ведя горелку по шву, мастер последовательно аккуратно подает присадочную проволоку. Проволока должна быть из того же вещества, что и свариваемые элементы. Технология аргоновой сварки исключает поперечные движения, потому как при них велик риск попадания кислорода и последующего окисления металла. Качество шва обусловливается только опытом и сноровкой сварщика. Стоит помнить, что резкость движений при подаче проволоки приведет к тому, что материал будет разлетаться. Лучше держать присадочную проволоку перед горелкой и не прямо, а под углом к металлу. При соединении цветных металлов, имеющих небольшую толщину, использование присадочной проволоки можно исключить.

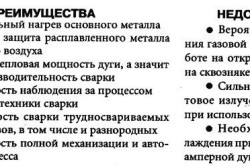

Преимущества и недостатки дугового сваривания.

Расход аргонового газа будет определяться скоростью подачи газа и воздушных потоков. В случаях когда сварка проводится в закрытом пространстве без сквозняка, издержки газа будут минимальными. При ведении работ на открытом воздухе в условиях значительного ветра придется использовать специальные сопла с сетками, потому что порывы воздуха, скорее всего, будут сносить аргон и оставлять без защиты поверхности металлов. Подача аргона прекращается через минуту-полторы после окончания сваривания деталей, когда конец электрода успеет охладиться.

В применении всякого метода имеются свои плюсы и минусы, и аргонодуговая технология сварки, конечно, не исключение. К преимуществам данного метода соединения цветных металлов и нержавейки можно отнести следующие характеристики:

- надежное скрепление, исключающее возникновение пор или примесей благодаря ограждению шва аргоном;

- равная глубина плавления металла;

- осуществление сварки материалов, не имеющих другой способ соединения;

- допустимость сварки деталей сложной конструкции без изменения их формы, так как области нагрева металла крайне невелики;

- сравнительно быстрый процесс работы.

К сожалению, при обработке аргоном на деталях появляется пористый слой оксида хрома, что негативно влияет на устойчивость к коррозии. Среди недостатков можно назвать и довольно сложное оборудование, требующее предварительной настройки, а также определенной сноровки. Поэтому если у вас нет опыта даже в проведении обычной электросварки, то для соединения материалов при помощи аргона лучше все же обратиться к профессионалу. Если имеются хотя бы минимальные практические знания по осуществлению подобных работ — нужно просто запастись терпением и постараться максимально аккуратно выполнять работу, тогда со временем шов при аргоновой сварке начнет получаться ровный, узкий и очень прочный.

- Основные принципы сварки

- Процесс аргоновой сварки

- Что требуется для сварки

- Сварка цветных металлов

Аргонная, аргонно-дуговая, сварка в среде, образуемой защитным газом — все это названия типов сварки. Сварка аргоном использовалась в Советском Союзе для изготовления космических аппаратов. Сегодня он доступен каждому желающему. Его применяют при ремонте автотехники, узлов лодок и самолетов, при ремонте и изготовлении алюминиевых конструкций. Ведь многим известно, что трудно в обычных условиях сварить нержавейку и медь, бронзу и алюминий, титановые детали и другие металлы. А в жизни часто случается такое, что нужно приварить нержавеющие трубы, алюминиевые автозапчасти, детали от статуэток. В этих случаях лучше воспользоваться аргонно-дуговым методом сварки. Работа эта будет стоить дорого. Если у вас есть опыт работы с применением сварочного оборудования, как варить аргоном — это не вопрос. Можно попробовать при удобном случае, навык появится.

Сварка аргоном достаточно распространен во всех сферах, где можно применить сварочный ремонт.

Основные принципы сварки

Что же такое представляет собой аргонная сварка? Это гибрид электрической и газосварки. При работе специалист-сварщик пользуется электрической дугой и присадочной проволокой. Источник нагрева — это дуга. Она плавит кромки заготовок. А газ тут для чего служит? Попробуем разобраться с этим вопросом.

Изображение 1. Аргонная горелка используется для соединения элементов.

Многие цветные металлы, которые взаимодействуют с кислородом воздуха, окисляются. Окисная пленка на их поверхности не дает возможности образовываться шву с заготовками из черного металла. Он получается наполненным пузырьками, это значительно снижает прочность готовой конструкции. Детали из алюминия могут просто сгореть в этих условиях. Инертный газ, в том числе и аргон, способен выеснить воздух из зоны горения дуги. Он имеет вес, на 38% превышающий вес воздуха. Это дает возможность ему надежно очистить ванну сварки, если начать подавать аргон чуть раньше, чем загорится электрическая дуга. Заканчивать процесс нужно через несколько секунд после угасания дуги. Сам аргон обычно не вступает с металлами в реакцию. Не зря он называется инертным газом. Но если варить при подключении обратной полярности, аргон способен превратиться в плазму.

Сваривают металлы аргоном с помощью плавящегося электрода и неплавящегося. Неплавящийся электрод — это кусок тугоплавкого вольфрама. Диаметр его зависит от металла, который нужно варить. Сварщики различают следующие виды сварки:

- РАД — работа под слоем аргона с применением неплавящегося электрода (ручная);

- ААД — ;

- ААДП — автоматическая работа с применением плавящегося электрода.

Для работы с помощью вольфрамового электрода применяют аппараты TIG. TIG сваркой называют в производстве метод, при котором свариваемые металлические детали соединяются друг с другом методом сварки в среде аргона. Процесс этот ведется специальным пистолетом (изображение № 1). Электрод из вольфрама выступает за его пределы на расстояние 2-5 мм. Он может быть любого размера. Вокруг него — сопло из керамики, через которое поступает инертный газ. Диаметр присадочной проволоки и электрода подбирается по специальным таблицам.

Вернуться к оглавлению

Процесс аргоновой сварки

Сварку необходимо производить в специализированной маске.

Перед работой все детали очищают, с них удаляют окислы, следы жира, грязи. Делается это щеткой, различными химическими составами. На свариваемые элементы подается электрическая масса. Присадочная проволока в сеть не включается. В одной руке сварщик держит горелку, в другой — проволоку. На корпусе горелки есть кнопка включения подачи газа. Секунд за 20 до начала сварки ее нужно нажать. Силу тока можно подобрать, используя свой опыт.

Горелка опускается к поверхности деталей. Расстояние между ними в идеале составляет 2 мм. Электрическая дуга возникает между заготовками и электродом. Горелка равномерно подается вдоль шва. Сварщик подает проволоку. От сноровки его целиком зависит качество шва. Нельзя зажигать дугу, прикасаясь к рабочему столу. Для этого существует осциллятор. Он подает к электроду импульс, частота которого не менее 150 кГц, а напряжение — от 2000 В. Электрод от этого зажигается.

Вернуться к оглавлению

Что требуется для сварки

Для сварки аргоном нужно приготовить:

- Трансформатор.

- Контактор.

- Осциллятор.

- Устройство для регулировки времени обдува.

- Горелка.

- Баллон с газом и редуктором.

- Электроды и проволока.

- Вспомогательный трансформатор.

- Выпрямитель.

Трансформатор может быть обычным сварочным. Мощность этого устройства должна полностью соответствовать особенностям процесса работы.

Контактор — это приспособление для подачи напряжения на горелку.

Назначение осциллятора описано немного выше.

Устройство для регулировки нужно для подачи газа (аргона) к месту сварки заблаговременно и заканчивать подачу тоже вовремя.

Горелка нужна для доставки аргона к месту сварки от баллона.

Вспомогательный трансформатор необходим для питания некоторых дополнительных устройств.

Еще могут понадобиться реле для включения контактора и осциллятора, амперметр, очки.

Самодельная установка готова. Можно приобрести полный комплект аппарата для TIG сварки. Цена его начинается с цифры 250 у.е. Чем он будет стоить дороже, тем лучше.

В любом деле присутствует расход материалов. Расход аргона при сварке зависит от скорости, с которой подается горелка. На улице при боковом ветре применяют специальные устройства в виде сеточки, которая закрывает раструб горелки.

Нас всю жизнь в быту сопровождают вещи из разных сплавов и цветных металлов.

Вспомните, как вы много раз искали способ, чтобы соединить вместе, разбитую на несколько частей:

- антикварную вещицу;

- лопнувшую емкость из ;

- прохудившуюся кастрюлю любимой тещи;

- и многое другое.

Аргоновая сварка — поможет вам решить эти житейские вопросы. Конечно, сварка аргоном, выполненная у профессионалов, будет отменного качества. Но, высокая стоимость подобной услуги, приостанавливает ремонт необходимой утвари до лучших времен.

Вот тут-то у обывателя и появляется вопрос, а можно ли дома использовать аргонодуговую сварку и что для этого понадобится?! Да друзья, это вполне по силам домашнему мастеру и если имеется опыт проведения работ дуговой сваркой, то и с аргоном не будет проблем.

Аргонодуговая сварка — что это?! В технологии используется электрическая дуга и газ. Этакий гибрид — электро-газовое соединение металлов.

С электродугой понятно: она плавит свариваемые кромки материала и соединяет их.

А вот аргон призван защищать место сварки от вредных примесей и газов, т.е. он вытесняет кислород из рабочей ванны и изолирует место сварки от воздействия атмосферы.

А зачем это нужно ? При соединении цветных металлов и легированных сталей, кислород плохо влияет на качество шва, а алюминий даже возгорается. Вот для решения таких проблем и применяют газ аргон, который тяжелее воздуха на 38%.

Подача газа происходит заблаговременно, перед зажиганием дуги и прекращается после завершения сварных действий.

Аргон из-за отсутствия реакции в районе рабочей зоны, получил название — инертный.

Сварка аргоном выполняется плавящимся или неплавящимся — . Недаром, в старых электропечах для приготовления пищи использовали вольфрамовую спираль, ввиду её тугоплавкости.

Электроды производятся разных диаметров и материалов под каждый вид свариваемых металлов.

Разновидность сварочной технологии делится на 3 вида:

- РАД — ручная аргонно дуговая сварка неплавящимся электродом;

- ААД — автоматическое соединение неплавящимся электродом;

- ААДП — автоматизированный процесс с плавящимся электродом.

Оборудование

Если вы надумали все сделать своими руками, то здесь одним аппаратом не обойтись. Необходимое оборудование:

- горелка;

- сварочный трансформатор;

- осциллятор для поджига дуги;

- регулятор времени обдува аргоном;

- баллон с редуктором;

- электроды;

- присадочная проволока;

- очки и перчатки сварочные;

- другие вспомогательные приборы.

В конструкцию горелки входит: вольфрамовый электрод, выступающий за пределы керамического сопла на 3-4 мм, форсунка для аргона, токо-газоподводящий узел и кнопка включения газа.

Осциллятор вырабатывает высоковольтные импульсы, которые подаются на электрод для зажигания дуги. При простой сварке — это достигается касанием электрода о свариваемую поверхность. А вольфрамовый электрод без осциллятора загрязняется.

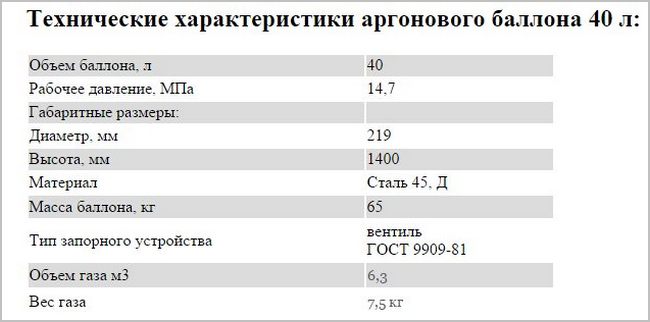

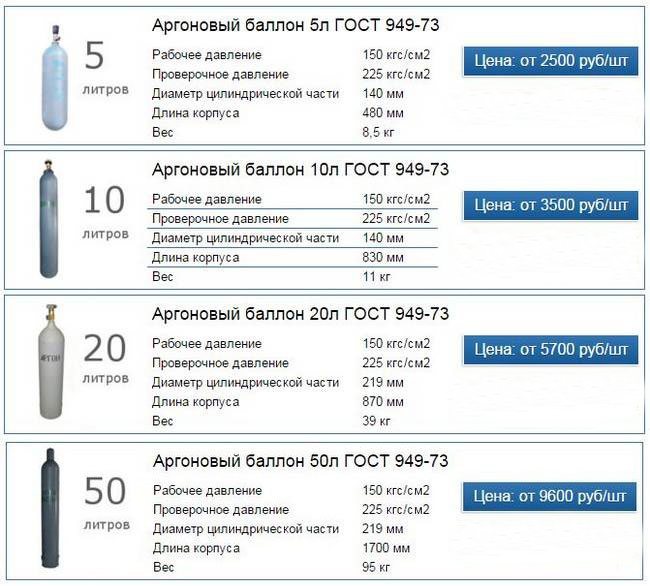

Сейчас можно легко приобрести новые и б/у аргоновые баллоны со стандартным рабочим давлением 150 АТМ. Цена за баллон 40л на 2016 год от 4 000 рублей.

Таблица технических характеристик:

Также, на рынке есть баллоны на 5, 10, 20 и 50 литров. Цены и характеристики смотрите в таблице:

Самый простой вариант — это купить аргонно дуговой аппарат TIG полной комплектации и баллон с газом.

Оборудование TIG различается по своим возможностям. Например, для подходит аппарат образующий переменный ток (АС). А для стальных изделий берут прибор постоянного тока (DC). Лучше приобретать универсальный агрегат, совмещающий оба режима и подходящий под ваше рабочее напряжение сети.

Видео: что такое TIG сварка и где она применяется.

Выбирайте аргоновый сварочный аппарат под себя — цены начинаются от 14 000 рублей. Есть возможность оформить товар в кредит.

Видео: обзор аппарата аргонно-дуговой сварки Tesla TIG MMA 250 (отзывы хорошие).

Итак, перечень необходимого оборудования для аргоновой сварки:

- источник тока (аппарат TIG);

- газовый баллон с редуктором и шлангом;

- горелка;

- электроды — диаметр подбирается от толщины свариваемых изделий;

- присадочная проволока — пруток, материал аналогичный свариваемому;

- маска и специальные перчатки.

По тексту статьи вы можете прикинуть среднюю цену оборудования аргоновой сварки.

Принцип технологии

Рассмотрим технологию РАД — руки сварщика держат горелку и присадочную проволоку.

Перед работой очищаем поверхность соединяемых изделий и крепим провод на массу. Берем горелку в одну руку, а проволоку в другую и подносим оборудование к поверхности металлов на расстояние 2-3 мм. Включаем кнопкой на горелке подачу газа на 15 секунд раньше подачи тока.

Через определенное время, появится электрическая дуга между электродом и металлом, которая плавит кромки изделий и проволоку. Медленно ведя горелку по шву и подавая присадочную проволоку, получаем красивое и надежное соединение (не всегда).

Тут без сноровки не обойтись. Проволоку необходимо держать впереди горелки под углом. С помощью проб и ошибок, технологию освоить можно!

Видео: как правильно варить аргоном.

Видео: обзор основных вариантов применения и приспособлений TIG сварки.

О сварке плавящимся электродом

Для соединений в среде аргона плавящимся электродом применяют особые установки и аппараты. Сваривание происходит при помощи спецгорелки, оснащенной маленьким электродвигателем, который подает проволоку из катушки.

Видео: обзор полуавтомата Тесла MIG MAG ММА 300 предназначенного для сварки плавящимся электродом.

Преимущества и недостатки метода

Какие плюсы и минусы имеет сварка аргоном? Недостатки:

- оборудование сложное для новичков;

- сварочные работы требуют опыта и сноровки;

- при ручном способе, низкая скорость выполнения работ.

Преимущества:

- сварной шов защищен от воздействия атмосферы;

- нагрев металла слабый, опытное изделие не меняет форму;

- возможность соединения любых сплавов;

- сфера применения безгранична;

- редкая замена электродов.

Знайте, цена за сантиметр аргонной сварки по стране колеблется от 30 до 300 рублей и факт владения аппаратом, тоже можно отнести к плюсам.

Сварка тонколистовой нержавеющей и жароупорной аустенитной стали. Типы соединений, применяемых при сварке тонколистовой стали, показаны на рисунке ниже. Перед сваркой поверхность кромок должна зачищаться до блеска стальной щеткой, а затем промываться растворителем (дихлорэтаном, ацетоном, авиабензином) для удаления жира, следы которого вызывают пористость шва и снижают устойчивость дуги.

Перед сваркой детали соединяют прихватками через 50-75мм. При ручной и механизированной сварке нержавеющей стали обычно применяют вольфрамовые электроды, допускающие повышенную плотность тока, вследствие чего увеличивается производительность сварки. При сварке плавящимся электродом используется проволока того же состава, что и свариваемый металл.

Сварку ведут справа налево. Дуга возбуждается при касании электродом металла, после чего электрод отводят, поддерживая длину дуги 1,5-2 мм. Угол между присадочным прутком и свариваемым металлом не должен превышать 15-20°. Пруток лучше укладывать на линию шва. В этом случае струя аргона надежнее защищает плавящийся металл прутка и изделия. Присадочный металл вводится в ванну равномерно и перемещается по шву впереди горелки. Поперечные движения прутком делать нельзя, так как при этом в зону сварки может попасть кислород из воздуха и окислить металл шва.

При сварке без присадочного металла электрод держат под углом 90° к листу. В целях уменьшения расхода вольфрамовых электродов нельзя прекращать подачу аргона сразу после окончания сварки; это нужно делать спустя 1-1,5 мин, когда конец электрода уже охладится.

Если используется вольфрамовый электрод и переменный ток, то для облегчения зажигания дуги в том месте, где начинают сварку, можно укладывать графитовый стержень. Зажженную на стержне дугу затем переводят на свариваемый металл.

Ручная сварка нержавеющих и жароупорных аустенитных сталей вольфрамовым электродом в среде аргона производится на постоянном токе прямой полярности; сварка может производиться и на переменном токе, но с использованием осциллятора. Сталь толщиной более 3 мм сваривают плавящимся электродом из проволоки нержавеющей стали на постоянном токе обратной полярности.

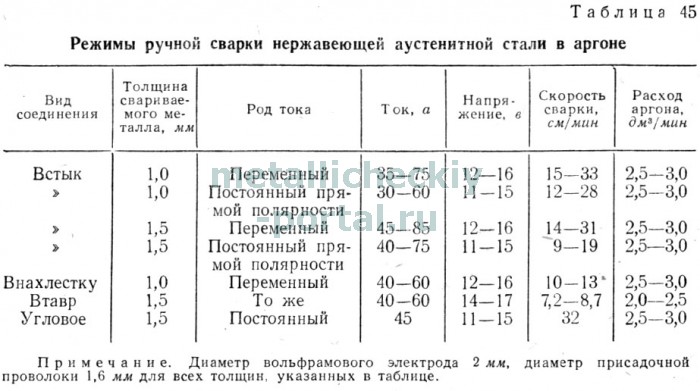

Режимы ручной сварки вольфрамовым электродом тонкой нержавеющей стали в аргоне приведены в табл. 45. Для сварки швов на вертикальной плоскости ток снижают на 10-15%, для потолочных швов —на 20%) против величин, указанных в таблице ниже.

Обратную сторону шва защищают от воздействия воздуха медными и стальными подкладками. Во время сварки струю аргона подводят под нижнюю поверхность кромок свариваемых листов, для чего в подкладке вдоль линии шва выбирается канавка.

Сварка легких сплавов неплавящимся вольфрамовым электродом. При сварке легких сплавов небольшой толщины применяют такие же типы соединений, как и при сварке тонколистовой нержавеющей стали (см. рис. 181).

Перед сваркой кромки листов на ширине 25-30 мм очищают шкуркой или щеткой из тонкой проволоки. Кромки деталей из алюминиевых сплавов можно очищать травлением в растворе хромовой кислоты. Перед травлением кромки обезжиривают растворителем или теплым раствором каустика. Затем промывают горячей водой и тщательно протирают. Сварка должна производиться не позже чем через 8 ч после травления, иначе поверхность листов вновь покроемся слоем окислов.

Детали толщиной до 6 мм сваривают без скоса кромок, 8-12 мм с V-образным, 12-20 мм с Х-образным, свыше 20 мм с Х- ила U-образным скосом кромок.

При сварке легких сплавов особенно вредной является примесь влаги в аргоне, которую удаляют тщательной осушкой как газа, так и баллонов перед наполнением их аргоном.

Присадочным материалом служит проволока из того же сплава, что и свариваемый. Для сварки термообрабатываемых алюминиевых сплавов используют алюминиевую проволоку Св-АК-5, содержащую до 5% кремния.

Сварку выполняют в приспособлении, зажимающем свариваемые листы в нужном положении. Листы укладывают на подкладку из нержавеющей стали, имеющую вдоль линии шва канавку, обеспечивающую формирование обратной стороны шва.

Присадочный пруток во время сварки держат под углом 10-30°, а электрод -70-80° к плоскости сварки. Поперечные колебания электродом и присадочным прутком не производят. Сварка ведется с максимально возможной скоростью, при которой еще происходит нормальное сплавление присадочного металла с кромками. При сварке легких сплавов вольфрамовым электродом применяют переменный ток и осциллятор. Режимы сварки легких сплавов на переменном токе приведены в табл. 46.

В целях получения плотных швов, свободных от пор и окисных пленок, И. М. Терентьев, Ф. Е. Баруткин и Г. С. Коновалов рекомендуют применять повышенные режимы сварки вольфрамовым электродом алюминиевых сплавов АМг-6, АМц и ВАД-1, а именно:

При этих режимах проникающее и возмущающее действие дуги обеспечивает более полное разрушение окисной пленки. Расход аргона для всех толщин 12 л/мин, ток переменный.

Сварка легких сплавов плавящимся электродом. Сварку плавящимся электродом из проволоки того же сплава, что и свариваемый, ведут на постоянном токе обратной полярности. Плавящимся электродом в аргоне можно выполнять многослойную сварку изделия из алюминия и его сплавов толщиной до 100 мм, а также заваривать дефекты литья из алюминия, магния и их сплавов.

Для алюминиевых сплавов АМг-5В и АМг-6 толщиной от 20 до 100 мм В. И. Дятлов и Ю. А. Деминский разработали режим сварки в аргоне дугой большой мощности и проволокой большого диаметра (4 мм). В этом случае обеспечивается струйный перенос металла в дуге, являющийся оптимальным. Диаметр сопла для аргона должен равняться 26 мм. Сварка ведется с наклоном электрода вперед под углом 80°. Проволока применяется из того же сплава, что и свариваемый металл. Для сварки авторы рекомендуют применять сварочный трактор АДС-1000 с автоматическим регулированием длины дуги, так как при диаметре проволоки 4 мм плотность тока на электроде равна 30—40 а/мм 2 , что недостаточно для саморегулирования дуги, требующего плотности тока 70—110 а/мм 2 . В качестве источника питания используется преобразователь ПС-500. Трактор АДС-1000 должен быть несколько переделан: увеличена скорость подачи проволоки, установлена головка для сварки плавящимся электродом в аргоне с водяным охлаждением и соплом для аргона диаметром 26 мм.

Режимы сварки толщин от 20 до 100 мм: ток 500—560 а, напряжение дуги 26—28 в, скорость сварки 11 —18 м/ч, расход аргона 20—25 дм 3 /мин. Число проходов: для толщины 20 мм — 2; 35 мм — 4—6; 50 мм—10—12; 100 мм—18—22. Для толщин 100 мм зазор 0±2 мм; для 50 и 100 мм угол разделки кромок 80°.

Сварка меди. Медь сваривают вольфрамовым электродом на постоянном токе прямой полярности или на переменном токе с применением осциллятора. В качестве инертного газа при сварке меди М-1 и М-2 вместо аргона можно применять гелий или азот.

Присадочные прутки могут быть из сплавов: хромистой меди, содержащей 1-1,2% хрома, остальное - медь; кремнемарганцовистой меди (эвердур) КМц-3-1, содержащей 1-1,5% марганца, 2,75-3,5% кремния, остальное - медь. Для гелие-дуговой сварки меди толщиной 2-3 мм применяют режим: ток 100-165 а, скорость сварки 22—24 м/ч, расход гелия 550-600 дм 3 /ч, диаметр вольфрамового электрода 2-2,5 мм, диаметр присадочной проволоки 2,5-3 мм, диаметр отверстия мундштука 6 мм.

Если в качестве защитного газа используют азот, то для получения требуемых механических свойств наплавленного металла применяют присадочный пруток из медной проволоки, покрытой флюсом. В состав флюса вводят раскислители (фосфор, кремний и марганец) в виде ферросплавов: феррофосфора, ферросилиция и ферромарганца; флюс можно наносить не на проволоку, а насыпать в канавку подкладки, расположенную под швом.

Медь марки М-3 содержит больше примесей, чем медь марок М-1 и М-2, и потому сваривается хуже - шов получается хрупким. Исследования Г. А. Асиновской и И. С. Шапиро показали, что медь М-3 толщиной до 3 мм целесообразно сваривать аргонодуговым способом на переменном токе, а в качестве присадочного прутка использовать бронзу Бр. КМц-3-1. При испытаниях сварочное соединение показало следующие свойства: временное сопротивление после сварки 19 кгс/мм 2 , после проковки в холодном состоянии 23 кгс/мм 2 , угол загиба 180°. Сварку рекомендуется вести на таком режиме:

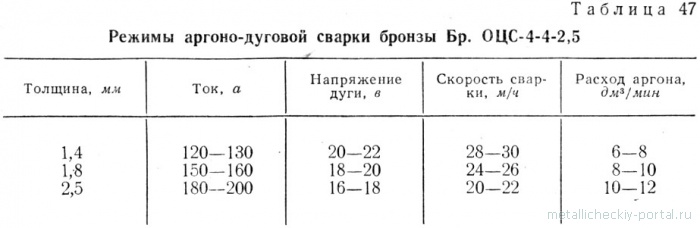

Сварка бронзы. Бронза Бр. ОЦС-4-4-2,5 (олова 3,5%; цинка 3,5%, свинца 2,2%, медь — остальное) обладает высокой прочностью (о в = 30 кгс/мм 2), хорошей пластичностью, упругостью и сопротивлением усталости и износу, вследствие чего находит широкое применение в промышленности. Аргоно-дуговую сварку выполняют вольфрамовым электродом диаметром 3,5 мм. Бронзу толщиной 1,4—2,5 мм сваривают без присадочного материала на постоянном токе прямой полярности или на переменном токе с осциллятором. Аргон применяют марки В. Швы сваривают встык на медной подкладке без зазора. Режимы см. в табл. 47.

Лучшую механическую прочность обеспечивает сварка бронзы в отожженном состоянии - временное сопротивление разрыву сварного соединения 27-29 кгс/мм 2 , относительное удлинение 18-22%, разрушение происходит по шву. При сварке металла толщиной свыше 1,8 мм могут образоваться единичные поры в переходной зоне от основного металла к сварному шву. Это обусловлено присутствием в металле растворенного водорода, поступающего из защитного газа, и за счет диффузии водорода из основного металла в шов. Источником водорода является влага, присутствующая в аргоне и на поверхности свариваемого металла, а также водород, поглощенный бронзой при ее отжиге в газе, содержащем в своем составе 10-12% водорода.

Механическая обработка и прокатка сварных швов улучшает их механические свойства. Химический состав металла шва несколько отличается от основного, так как при сварке происходит выгорание цинка и окисление свинца и олова. Уменьшение легирующих примесей и литая структура обусловливают пониженную прочность металла шва по сравнению с основным металлом.

Сварка титана. Титан сваривают постоянным током прямой полярности в аргоне марки А, который подается также и на обратную сторону шва. Применяют медные подкладки и прижимы. При толщине титана от 0,8 до 3 мм применяют ток от 40 до 140 а, напряжение дуги от 14 до 18 в, расход аргона: в дуге 8-12 л/мин, на обратную сторону шва 3-5 л/мин, скорость сварки 18-25 м/ч.

Администрация Общая оценка статьи: Опубликовано: 2012.05.15