Electrozi pe oțel de sudare manuală. Electrozi de sudare: tipuri, mărci, clasificare generală

Electrozi pentru manual sudare cu arc sunt tije de până la 450 mm lungime, realizate din fir de sudura(GOST 2246-70), pe suprafața căruia se aplică un strat de acoperire de diferite grosimi. Unul dintre capetele electrodului este eliberat de strat cu 20 - 30 mm pentru a-l fixa în suportul electrodului pentru a asigura contactul electric. Fața de capăt a celuilalt capăt este curățată de acoperire pentru a permite inițierea arcului prin atingerea piesei de prelucrat la începutul procesului de sudare.

Acoperirea este concepută pentru a crește stabilitatea arderii arcului, formarea de protecție combinată cu gaz și zgură, aliaje și rafinarea metalelor. Folosit pentru a face acoperiri diverse materiale(Componente).

Componente care formează zgură protejează metalul topit de efectele oxigenului și azotului din aer și îl rafinează (purifică) parțial. Ele formează cochilii de zgură în jurul picăturilor de metal ale electrodului care trec prin golul arcului și un capac de zgură pe suprafața metalului de sudură. Componentele care formează zgură reduc viteza de răcire a metalului și contribuie la eliberarea incluziunilor nemetalice din acesta. Componentele care formează zgură pot include concentrat de titan, minereu de mangan, feldspat, caolin, cretă, marmură, nisip de cuarț, dolomit, precum și substanțe care cresc stabilitatea arcului.

Componente care formează gaze în timpul arderii, ele creează un scut de gaz care protejează metalul topit de oxigenul și azotul din aer. Componentele care formează gaze constau din carbonați, făină de lemn, amidon, făină alimentară, dextrină și celuloză.

Componente dezoxidante necesare pentru dezoxidarea metalului topit al bazinului de sudură. Acestea includ elemente care au o afinitate mai mare pentru oxigen decât pentru fier, de exemplu, mangan, siliciu, titan, aluminiu etc. Majoritatea dezoxidanților sunt introduși în acoperirea electrodului sub formă de feroaliaje.

constituenti de aliere necesare în compoziția acoperirii pentru a conferi metalului sudat proprietăți speciale: rezistență la căldură, rezistență la uzură, rezistență la coroziune și creștere proprietăți mecanice. Elementele de aliere sunt mangan, crom, titan, vanadiu, molibden, nichel, wolfram și alte câteva elemente.

Componente de stabilizare sunt acele elemente care au un potential mic de ionizare, precum potasiul, sodiul si calciul.

Componentele de conectare folosit pentru a lega componentele acoperirii între ele și de tija electrodului. Ca acestea sunt folosite sticla lichidă de potasiu sau sodiu, dextrină, gelatină și altele. Liantul principal este sticla lichidă.

Formarea de aditivi - substanțe care conferă masei de acoperire cele mai bune proprietăți plastice - bentonită, caolin, dextrină, mica etc.

Pentru a crește productivitatea sudării, creșteți cantitatea de metal suplimentar introdusă în cusătură, acoperirea electrodului poate conține pulbere de fier până la 60% din masa acoperirii. Multe dintre materialele care alcătuiesc acoperirea îndeplinesc simultan mai multe funcții, oferind atât protecție la gaz sub formă de gaz CO2, cât și protecție la zgură sub formă de CaO etc.

Acoperirea electrozilor groși are un impact semnificativ asupra întregului proces de sudare. De aceea Cerințe generale la acestea la sudarea diferitelor metale - asigurând arderea stabilă a arcului; obținerea metalului de sudură cu compoziția și proprietățile chimice necesare; topirea calmă, uniformă a tijei electrodului și a acoperirii; buna formare a cusăturii și absența porilor, incluziunilor de zgură etc.; separabilitate ușoară a zgurii după răcire de pe suprafața de sudură; proprietăți tehnologice bune ale masei de acoperire, care nu împiedică procesul de fabricație a electrozilor; conditii sanitare si igienice de lucru satisfacatoare la fabricarea electrozilor si sudare. Compoziția acoperirii determină, de asemenea, caracteristici tehnologice atât de importante ale electrozilor, precum tipul și polaritatea. curent de sudare, posibilitate de sudare in diverse poziții spațiale sau într-un anumit fel (sudura cu suport, electrod înclinat etc.).

Caracteristicile tehnologice ale topirii electrozilor sunt determinate experimental și fac posibilă aprecierea productivității și eficienței procesului de sudare cu electrozi de o marcă sau alta.

1.1 Clasificarea și caracteristicile electrozilor

Electrozii destinati sudarii cu arc manual sunt clasificati in standarde dupa urmatoarele criterii: metalul pentru care sunt destinati sudarii; grosimea și tipul de acoperire; proprietățile mecanice ale metalului de sudură; metoda de acoperire (presiunea sau scufundarea), etc.

Conform GOST 9466-75, electrozii pentru sudarea și suprafața oțelurilor, în funcție de scop, sunt împărțiți în clase: pentru sudarea carbonului și a aliajelor reduse. oteluri de structura cu σ la 600 MPa - L; pentru sudarea otelurilor termorezistente - T; pentru sudarea oțelurilor înalt aliate cu proprietăți speciale - B; pentru acoperire dură straturi de suprafață cu proprietăți speciale - N. Acest GOST reglementează dimensiunile electrozilor, grosimea și tipurile de acoperiri, simboluri, cerințe tehnice generale, reguli de acceptare și metode de testare.

În acest standard, în funcție de raportul dintre diametrul complet al electrodului D și diametrul tijei d, electrozii acoperiți sunt împărțiți în următoarele tipuri: cu un strat subțire (D / d

În funcție de cerințele privind calitatea electrozilor - precizia de fabricație, starea suprafeței de acoperire, continuitatea metalului de sudură obținut de acești electrozi și conținutul de sulf și fosfor din metalul depus - electrozii sunt împărțiți în grupe 1. , 2 și 3 (tabelul 2).

Tipuri de electrozi | Proprietățile mecanice ale metalului de sudură la temperatură normală | Conținut limită în metalul depus, % |

|||||||||

Sudați metalul sau sudați metalul | Imbinare sudata realizata cu electrozi cu diametrul mai mic de 3 mm |

||||||||||

Alungire relativă δ 5 % | puterea impactului KS, MJ/m2 | Rezistența la tracțiune σ in, MPa | Unghi de îndoire, grade. | ||||||||

Grup de electrozi conform GOST 9466-75 |

|||||||||||

În funcție de tipurile de acoperiri, electrozii sunt împărțiți în următoarele tipuri: cu o acoperire acidă - indice A; cu stratul principal - B; cu strat de celuloză - C; Cu acoperire rutilă- R; cu o acoperire de tip mixt - simbolul dublu corespunzător; cu alte tipuri de acoperiri - P. Dacă acoperirea conține pulbere de fier într-o cantitate mai mare de 20%, la denumirea tipului de acoperire se adaugă litera Zh.

În funcție de pozițiile spațiale permise de sudare sau suprafață, electrozii sunt împărțiți în patru tipuri: pentru toate pozițiile - indice 1; pentru toate pozițiile, cu excepția verticală de sus în jos, - indice 2; pentru partea de jos, orizontală pe un plan vertical și verticală de jos în sus - indice 3; pentru cei mai jos și mai jos în barcă - indice 4.

În funcție de tipul și polaritatea curentului utilizat la sudare sau suprafață, precum și tensiunea nominală în circuit deschis, sursa de alimentare utilizată pentru arcul de sudare în curent alternativ cu o frecvență de 50 Hz, electrozii sunt împărțiți în tipurile indicate în tabel. 3.

Luând în considerare datele date, simbolul electrozilor ar trebui să conțină următoarele date, a căror locație este indicată în Figura 23.

O astfel de denumire completă trebuie să fie indicată pe etichete sau în marcarea cutiilor, pachetelor și cutiilor cu electrozi.

În toate tipurile de documentație, simbolul electrozilor trebuie să fie format din marca, diametrul, grupul de electrozi și denumirea standardului GOST 9466-75.

Figura 23 -

1 - tip; 2 - marca; 3 - diametru, mm; 4 - numirea electrozilor; 5 - desemnarea grosimii acoperirii; 6 - grup de electrozi; 7 - un grup de indici care indică caracteristicile metalului depus și ale metalului de sudură conform GOST 9467-75, GOST 10051-75 sau GOST 10052-75; 8 - desemnarea tipului de acoperire; 9 - desemnarea pozițiilor spațiale permise de sudare sau suprafață; 10 - desemnarea tipului de curent utilizat la sudare sau suprafață, polaritatea curentului continuu și tensiunea nominală în circuit deschis a sursei de alimentare pentru arcul de sudare de curent alternativ cu o frecvență de 50 Hz; 11 - desemnarea standardului GOST 9467-75; 12 - desemnarea standardului pentru tipurile de electrozi

Deci, de exemplu, pentru electrozii de tip E46A, marca UONI 13/45, cu diametrul de 3 mm, pentru sudarea carbonului și oțeluri slab aliate U, cu un strat gros D, grupa a 2-a cu un grup de indici stabilite în conformitate cu GOST 9467-75, indicând caracteristicile metalului depus și metalului de sudură, cu învelișul principal B, pentru sudarea în toate pozițiile spațiale 1, pe DC polaritate inversă Notația completă va arăta astfel:

E46A - ONUI-13/45-3.0-UD2

E -432 (5) -B10

și desemnarea în documentele tehnice:

Electrozi UNI-13/45-3.0-2 - GOST 9466-75.

În conformitate cu cerințele GOST 9467-75, în simbolul electrozilor pentru sudarea oțelurilor carbon și slab aliate cu o rezistență la tracțiune mai mică de 600 MPa în numitor, trebuie să se scrie un grup de indici care indică caracteristicile metalului depus. după cum urmează: primii doi indici indică valoarea minimă a σ in, iar al treilea indice caracterizează simultan în mod condiționat valorile minime ale indicatorilor δ 5 și temperatura Tx, la care se determină rezistența la impact.

Astfel, a treia cifră va însemna: 0 - δ 5

GOST 9467-75 „Electrozi metalici acoperiți pentru sudarea manuală cu arc a oțelurilor structurale și rezistente la căldură” reglementează 14 tipuri de electrozi pentru sudarea oțelurilor structurale și 9 tipuri de electrozi pentru sudarea oțelurilor rezistente la căldură.

Pentru sudarea oțelurilor de structură, tipul de electrod conține litera E, urmată de numerele care indică valoarea rezistenței la rupere la rupere, de exemplu, E42, E50 ... E150. Pentru unele tipuri de electrozi, litera A este plasată după numere, ceea ce caracterizează caracteristicile superioare ale ductilității metalului depus. Electrozii de acest tip sunt reglați numai de caracteristicile proprietăților mecanice (σ in, δ 5 α n) unghiul de îndoire) și conținutul de sulf și fosfor din metalul depus.

Tipurile de electrozi pentru sudarea oțelurilor termorezistente în denumirea lor conțin caracteristicile compoziției chimice a metalului depus; de exemplu: E-09X1M; E-05X2M; E-09X2M1; E-09X1MF; E-10X1M1NFB, etc. Standardul reglementează acești electrozi conform compoziție chimică metalul depus și proprietățile sale mecanice (σ in, δ 5 α n). Denumirile tipurilor de electrozi constau din indicele E (electrozi pentru sudarea cu arc) urmat de cifre și litere. Cele două cifre de după indice indică conținutul mediu de carbon din metalul de sudură în sutimi de procent. Numerele care urmează literelor elemente chimice, arată valoarea medie a elementului ca procent.

În denumirea convențională a electrozilor pentru sudarea oțelurilor cu σ w > 600 MPa, un grup de indici care indică caracteristicile metalului depus și ale metalului de sudură indică conținutul mediu al elementelor chimice principale din metalul depus și temperatura minimă la care rezistența la impact a metalului este de cel puțin 0,35 MJ / m.

Pentru electrozii pentru sudarea oțelurilor termorezistente, după indicele care caracterizează α n, se introduce un indice suplimentar care indică temperatura maximă de funcționare la care sunt reglați indicatorii rezistenței pe termen lung a metalului depus și a metalului de sudură (0 - sub 450). °C; 1 - 450 - 465 °C; 2 - 470 - 485 °С; 3 - 490 - 505 °С; 4 - 510 - 525 °С; 5 - 530 - 545 °С; 6 - 550 - 565 °С 7 - 570 - 585 °C; 8 - 590 - 600 °C; 9 - peste 600 °C).

Deci, de exemplu, electrozii pentru sudarea oțelurilor rezistente la căldură de tip E-09Kh1MF conform GOST 9467-75 sunt marcați

E-09X1MF-CL-20-4.0-TDZ- GOST 9466-75, GOST 9467-75,

adică gradul de acoperire TsL-20, diametrul 4 mm, sudarea oțelurilor termorezistente T, strat gros D, grupa a 3-a, Tx = 0 °C (indice 2) și temperatură de funcționare 570 - 585 °C (indice 7), acoperire de bază B, sudare în toate pozițiile spațiale (indice 1) pe curent continuu de polaritate inversă (indice 0).

Electrozii pentru sudarea oțelurilor înalt aliate cu proprietăți speciale trebuie să îndeplinească cerințele GOST 10052-75. O mare varietate de scopuri de service ale acestor oțeluri determină tipul mare de electrozi pentru sudarea lor. Standardul prevede 49 de tipuri de electrozi pentru sudarea oțelurilor crom și crom-nichel, oțelurilor înalt aliate rezistente la coroziune, termorezistente și termorezistente din clasele martensitic-feritic, feritic, austenitic-feritic și austenitic.

Clasificarea electrozilor după tip se bazează pe compoziția chimică a metalului depus și pe proprietățile mecanice. Pentru unele tipuri de electrozi, sunt standardizate și conținutul fazei de ferită din structura metalului de sudură, rezistența acestuia la coroziune intergranulară și temperatura maximă la care sunt reglați indicatorii rezistenței pe termen lung a metalului de sudură.

Proprietățile mecanice sunt date în starea după sudare sau după tratament termic.

Luând în considerare cerințele GOST 9466-75, denumirea completă a electrozilor de acest tip, de exemplu, E-10Kh25N13G2B cu acoperire TsL-9, are următoarea formă:

E-10X25N13G2B-CL-9-5.0-VD1- GOST9466-75, GOST 10052-75,

iar în documentația tehnică: electrozi TsL-9-5.0-1 - GOST 9466-75.

Această denumire are următoarele date: electrozi de tip E-10Kh25N13G2B conform GOST 10052-75, marca TsL-9, cu un diametru de 5 mm pentru sudarea oțelurilor înalt aliate cu proprietăți speciale B, cu un strat gros D, primul grup, cu stabilit conform GOST 10052-75 printr-un grup de indici care caracterizează metalul depus 2075 (2 - rezistența metalului la coroziunea intergranulară; 0 - nu există cerințe pentru temperatura maximă de funcționare a metalului depus și a metalului de sudură; 7 - temperatura maximă de funcționare a îmbinărilor sudate 910 - 1000 ° C, până la care electrozii pot fi utilizați la sudarea oțelurilor rezistente la căldură, 5 - conținutul fazei de ferită în metalul depus 2 - 10%).

Dacă structura metalului depus nu este bifazată (A + F), indicele numeric care caracterizează metalul depus va conține doar trei cifre. În plus, B înseamnă acoperirea principală, numărul 3 este adecvat pentru sudarea în orizontală inferioară pe un plan vertical și într-o poziție verticală de jos în sus, 0 - pentru sudarea cu curent continuu de polaritate inversă.

Există, de asemenea, un standard pentru electrozii de sudare GOST 10051-75 „Electrozi metalici pentru sudare cu arc straturi de suprafață cu proprietăți speciale”, care reglementează 43 de tipuri de electrozi pentru suprafață. Acest standard reglementează compoziția chimică a metalului depus și duritatea acestuia.

Principiul desemnării compoziției chimice a metalului depus este același: conținutul mediu al elementelor chimice principale este indicat cu o precizie de 1% după următoarele simboluri cu litere: A - azot, B - niobiu, C - wolfram, G - mangan, K - cobalt, M - molibden, H - nichel, P - bor, C - siliciu, T - titan, F - vanadiu, X - crom.

Pentru a caracteriza duritatea metalului depus sunt prevăzuți doi indici digitali: prima cifră caracterizează duritatea (0 - nu mai puțin de HRC 19; 1 - HRC 19-27; 2 - HRC 28-33; 3 - HRC 34-38; 4 - HRC 39-44; 5 - HRC 45-50; 6 - HRC 51-56; 7 - HRC 57-60; 8 - HRC 61-63; 9 - peste HRC 63); a doua cifră arată condițiile de obținere a durității reglate (1 - în stare după suprafață, 2 - după tratament termic). Având în vedere cele de mai sus și în conformitate cu GOST 9466-75, de exemplu, un electrod de tip E-10GZ va avea o denumire completă în următoarea formă:

E-10GZ-OZN-ZOOU-4.0-ND1- GOST 9466-75, GOST-10051-75

iar în documentele tehnice electrozii:

OZN-ZOOU-4.0-1 - GOST 9466-75.

Aici este indicat: tipul de electrod E-10GZ conform GOST 10051-75, marca OZN-ZOOU, cu diametrul de 4 mm, pentru suprafața straturilor de suprafață cu proprietăți speciale (N), cu un strat gros D, grupa 1 cu stabilit conform GOST 10051-75 un grup de indici care indică caracteristicile metalului depus 300/2-1, ceea ce înseamnă duritatea medie HB 300 (indice 2) în starea inițială după suprafață (indice 1), cu principalele acoperire (B), pentru suprafața în poziția inferioară (4) la un curent de polaritate inversă constantă (0).

Datorită volumului mic de aplicare a electrozilor pt sudura manuala cuprul și aliajele sale, aluminiu și aliaje de aluminiu Nu există GOST pentru ele.

Tijele metalice ale electrozilor pentru sudarea cuprului și aliajele sale sunt fabricate din sârmă și tije de sudură conform GOST 16130-72 sau tije turnate cu o compoziție diferită. Compoziția acoperirii poate include aceleași componente ca și în acoperirea electrozilor pentru sudarea oțelurilor (agenți de formare a zgurii, dezoxidanți etc.). Amestecul uscat se frământă și pe sticlă lichidă.

Tijele metalice ale electrozilor pentru sudarea aluminiului și aliajele sale sunt realizate din sârmă de sudură (GOST 7871-75). Acoperirea se bazează pe săruri halogenuri ale metalelor alcaline și alcalino-pământoase și criolit. Amestecul uscat este frământat în apă sau într-o soluție apoasă de clorură de sodiu, deoarece atunci când se utilizează sticlă lichidă, datorită interacțiunii sale chimice cu componentele amestecului, amestecul se întărește rapid. În plus, siliciul, care se recuperează din sticla lichidă în metalul de sudură, își înrăutățește proprietățile.

Tijele metalice ale electrozilor pentru sudarea fontei pot fi din oțel, aliaje cupru-nichel, combinate (cupru-oțel, fier-nichel). În aceste cazuri, pentru acoperirea electrozilor se folosesc aceleași componente ca și pentru electrozii din oțel. Carbon, siliciu și alți grafitizanți, titan, vanadiu etc. sunt introduși în acoperirea electrozilor cu o tijă de oțel ca agenți de formare a carburilor. Se folosesc și electrozi, ale căror tije metalice sunt din fontă turnată într-o matriță de răcire sau matriță de nisip. Componentele uscate ale acoperirii sunt frământate pe sticlă lichidă. La fabricarea electrozilor pentru sudarea cuprului, aluminiului și fontei, acoperirea tijei metalice se aplică prin scufundare.

1.2 Tipuri de acoperiri și proprietăți ale electrozilor

Toate acoperirile trebuie să îndeplinească următoarele cerințe:

Asigurați arderea stabilă a arcului;

Proprietățile fizice ale zgurii formate în timpul topirii electrodului ar trebui să asigure formarea normală a cusăturii și manipularea convenabilă a electrodului;

Nu ar trebui să existe reacții între zgură, gaze și metal care pot provoca formarea de pori în suduri;

Materialele de acoperire trebuie să fie bine zdrobite și să nu reacționeze cu sticla lichidă sau între ele într-un lot;

Compoziția acoperirilor trebuie să asigure condiții de lucru sanitare și igienice acceptabile la fabricarea electrozilor și în procesul de ardere a acestora.

Electrodul, care constă dintr-o tijă de electrod și o acoperire, formează metal topit și zgură la topire. Zgura trebuie să aibă anumite proprietăți fizice și chimice.

La proprietăți fizice zgura includ punctul de topire, intervalul de temperatură de solidificare, capacitatea termică, conținutul de căldură, vâscozitatea, capacitatea de a dizolva oxizi, sulfuri etc., densitatea, permeabilitatea la gaz și coeficienții de dilatare liniară și de volum.

La proprietăți chimice includ capacitatea zgurii de a dezoxida metalul topit al bazinului de sudură, de a lega oxizii în compuși cu punct de topire scăzut și, de asemenea, de a alia metalul topit al bazinului de sudură.

Proprietățile fizice ale zgurii rezultate au un impact semnificativ asupra procesului de sudare și a formării sudurii. În toate acoperirile cu electrozi în timpul topirii lor, densitatea zgurii ar trebui să fie mai mică decât densitatea metalului bazinului de sudură, ceea ce va asigura plutirea acestuia. Intervalul de temperatură de solidificare a zgurii trebuie să fie sub temperatura de cristalizare a metalului bazinului de sudură, altfel stratul de zgură nu va lăsa să treacă gazele eliberate din bazinul de sudură. Zgura trebuie să acopere sudură pe toată suprafața într-un strat uniform.

Zgura formată în timpul topirii acoperirilor electrozilor sunt „lungi” și „scurte”. „Lung” se referă la astfel de zguri, care conțin o cantitate semnificativă de silice. Creșterea vâscozității lor odată cu scăderea temperaturii are loc lent. Electrozii care au acoperiri care formează zguri „lungi” în timpul topirii nu sunt potriviți pentru sudarea în planuri verticale și aeriene, deoarece bazinul de sudură este în stare lichidă pentru o lungă perioadă de timp. Pentru sudarea în toate pozițiile spațiale se folosesc electrozi, ale căror învelișuri, la topire, dau zguri „scurte”; creșterea vâscozității zgurii topite cu scăderea temperaturii are loc rapid, prin urmare, zgura cristalizată împiedică scurgerea metalului de sudură, care este încă în formă lichidă. Zgura „scurtă” dau electrozi cu acoperiri de rutil și de bază.

Separabilitatea suficient de bună a crustei de zgură de suprafața metalului se obține prin utilizarea zgurii având un coeficient de dilatare liniar care diferă de coeficientul de dilatare liniar al metalului.

Compușii organici utilizați în acoperiri - făină, amidon, dextrină, celuloză - asigură practic doar protecție împotriva gazelor. Rutil, concentrat de titan, minereu de mangan, oxizi de mangan și fier, mai des sub formă de minereuri (hematit, minereu de mangan), aluminosilicați (granit), feldspat, carbonați (marmură) etc., sunt utilizați ca aditivi de formare a zgurii. .

Protectia gazelor este asigurata datorita descompunerii componentelor organice si ca urmare a formarii de dioxid de carbon in timpul disociarii marmurei (CaCO3) in timpul incalzirii. Feroaliajele prezente în acoperire leagă oxigenul, care este eliberat atunci când este încălzit de oxizii care formează zgură incluși în acoperire.

Protecția împotriva gazelor se formează ca urmare a disocierii substanțelor organice la temperaturi peste 200 ° C:

Cn(H2O)n-1 → (n - 1)CO + (n - 1)H2 + C

și disocierea carbonaților la o temperatură de ~ 900 °C (la o presiune parțială în faza gazoasă Pco2 = 1 MPa)

CaCO3 → CaO + CO2,

MgCO3 → MgO + CO2, precum și disocierea ulterioară a CO2:

CO2 → CO + 1/2O2.

Procesul de disociere are loc aproape de capătul electrodului. Calculele arată că la o temperatură de 0 °C și o presiune de 1 MPa, disocierea a 1 g de compuși organici duce la eliberarea a aproximativ 1450 cm CO + H2 și 1 g de carbonat de CaCO3 - la eliberarea a 340 cm de gaze. În coloana arcului, gazele sunt încălzite la o temperatură medie de 550 - 800 °C; volumul gazelor degajate la aceste temperaturi este de 1000 - 1400 cm 3, respectiv (când gazul este încălzit cu 1 ° C, volumul acestuia crește cu 1/273). Cu compoziția obișnuită a acoperirilor cu electrozi, se alocă 90 - 120 cm3 pentru fiecare gram de metal de tijă de electrod. gaz protector(CO2, H2), care asigură o deplasare destul de sigură a aerului din zona de sudare și pătrunderea unei cantități foarte mici de azot în metalul sudat (nu mai mult de 0,02 - 0,03%).

Compoziția materialelor care formează zgură poate fi diferită: oxizi de halogeni CaO, MgO, MnO, FeO, A12O3, SiO2, TiO2, Na2O, CaF2 etc.

La fabricarea electrozilor pentru sudarea aluminiului și aliajelor sale, datorită afinității sale mari pentru oxigen, acoperirile de oxid nu pot fi utilizate, deoarece metalul va distruge acești oxizi și se va oxida intens. În aceste cazuri, acoperirile constau aproape în totalitate din compuși fără oxigen, cloruri și fluoruri (KC1, NaC1, KF etc.).

Există următoarea clasificare a tipurilor de acoperiri cu electrozi: minereu-acide, bazice, rutilice, celulozice, mixte, speciale.

Acoperire cu minereu-acid (A) constă din oxizi de fier, mangan, titan, siliciu. Ele sunt baza de zgură a acoperirii. În timpul topirii, se formează zguri cu proprietăți oxidante pronunțate și întărire sub forma unei structuri de fagure care se separa ușor. Protecția împotriva gazelor este asigurată de mici adaosuri de componente organice, cum ar fi celuloza. Ferromanganul este folosit ca dezoxidant și component de aliere. În timpul topirii acoperirilor acide, majoritatea feroaliajelor introduse în acestea sunt oxidate de minereuri; dopajul metalului cu siliciu și mangan se realizează conform schemei procesului de reducere a siliciului-mangan; nu permite aliarea metalului cu elemente cu afinitate mare pentru oxigen. Zgura rezultată, de obicei acide, nu conțin CaO și nu purifică metalul din fosfor. Metalul depus conține mult oxigen dizolvat și incluziuni nemetalice.

Din punct de vedere energetic, electrozii cu o astfel de acoperire au o serie de avantaje: se caracterizează printr-o viteză de topire destul de mare și asigură sudarea în moduri forțate. Electrozii acoperiți cu acid au o capacitate mare de topire. Sunt cele mai avansate din punct de vedere tehnologic la sudarea în poziția inferioară, dar pot fi folosite și pentru realizarea cusăturilor verticale și orizontale.

Din punct de vedere metalurgic, electrozii acoperiți cu acid au o serie de dezavantaje semnificative: metalul de sudură are un conținut ridicat de oxigen, fosfor, sulf și este sensibil la formarea de fisuri la rece și la cald, în special la sudarea oțelurilor calme. Electrozii cu strat de minereu-acid asigură un nivel foarte mediocru de caracteristici ale proprietăților mecanice ale metalului de sudură, nefavorabile din punct de vedere al indicatorilor sanitari și igienici. Prin urmare, domeniul lor de aplicare este limitat și în prezent au fost înlocuite cu altele mai avansate.

Acoperire rutila (R). În prezent, electrozii de uz general sunt produși în principal cu un strat de rutil. Au proprietăți tehnologice și de sudare ridicate, oferind suduri cu contururi netede și netede în toate pozițiile spațiale, un nivel satisfăcător de proprietăți mecanice ale metalului de sudură pentru structuri, o cantitate mare de pulbere de fier poate fi introdusă în compoziția de acoperire pentru a crește depunerea coeficient (electrozi de înaltă performanță), proprietăți sanitare și igienice bune la fabricarea și sudarea acestora. Învelișul electrozilor de rutil conține până la 45 - 50% rutil sau ilmenit. În plus, conțin silicați minerali (mica, feldspat, marșalit), carbonați (magnezit, marmură), mici adaosuri de componente organice (celuloză). Ferromanganul este folosit ca component de aliere și dezoxidare. Odată cu dezoxidarea complexă, crește tendința metalului sudat de a forma pori. Zgura de titanosilicat are o capacitate de oxidare mai slabă decât zgura acide - silicați, caracteristice straturilor acide și oxidante. Prin urmare, metalul de sudură la sudarea cu electrozi acoperiți cu rutil este mai puțin contaminat cu incluziuni endogene nemetalice, ceea ce determină practic proprietățile sale viscoplastice mai mari.

Acoperire de bază (B) de obicei pe bază de carbonat de calciu și spat fluor (rar alți compuși de fluorură). La compoziția de acoperire se mai adaugă silicați minerali (cuarț, granit etc.) și mai mulți deoxidanți (ferromangan, ferosiliciu și ferotitan, mai rar se folosește pulbere de aluminiu în locul ferotitanului). Din punct de vedere metalurgic, zgura rezultată conţinând oxizi de calciu, siliciu, fier, aluminiu, are un pronunţat caracter de bază, care o deosebeşte de sistemele de zgură considerate anterior. Zgura este formată din cristalite de CaSiO3 columnare închise pe fondul unei matrice de silicat și o rețea dendritică deschisă Fe2O3 2CaO3, are o structură densă, de culoare maro sau maro închis și o suprafață sticloasă lucioasă. Separabilitatea sa este mai slabă decât zgura de rutil și electrozi de celuloză care conțin titan.

Sudarea cu electrozi cu un strat de bază se realizează pe un curent continuu de polaritate inversă. Pentru sudarea în curent alternativ, sunt necesare măsuri speciale: introducerea suplimentară de ionizatori în compoziția acoperirii, utilizarea electrozilor cu o acoperire specială în două straturi etc. Zgura principală, de regulă, este potrivită pentru sudare în toate pozițiile spațiale. , insa, pentru a asigura sudarea de sus in jos, trebuie sa i se dea proprietati fizice deosebite. Fabricabilitatea acoperirii principale la sudarea stratului de rădăcină al cusăturii este de obicei mai slabă decât cea a celulozei.

Disociarea carbonaților învelișului principal asigură o protecție intensivă cu gaz a metalului topit, iar zgura principală asigură desulfurarea metalului. Proprietățile fizice ale zgurii principale determină o îndepărtare intensivă suficient de completă a incluziunilor nemetalice din metalul de sudură. Dezoxidarea și modificarea metalului de sudură are loc datorită utilizării dezoxidanților activi. Conținutul scăzut de incluziuni de oxizi din metalul de sudură, combinat cu compoziția favorabilă a fazelor sulfurice, are ca rezultat proprietăți viscoplastice ridicate ale metalului de sudură și o bună rezistență la fisurarea la cald. Pe baza acoperirilor de bază se produc electrozi „hidrogen scăzut”, care au o sensibilitate scăzută la formarea de fisuri reci.

Dezavantajele acoperirii principale a electrozilor includ fabricabilitatea scăzută la sudarea cu curent alternativ; dificultăți în fabricație, în special, este necesar să se utilizeze aditivi speciali care plastifiază masa de acoperire; sensibilitatea la formarea porilor atunci când stratul de acoperire este umezit și prezența umidității, a depunerilor sau a ruginii pe marginile care urmează a fi sudate. Datorită gradului ridicat de dezoxidare, bazinul de sudură absoarbe hidrogenul într-o cantitate mult mai mare decât bazinul de fierbere. Prin urmare, este necesar să se limiteze strict conținutul de umiditate din acoperirea electrodului prin calcinare la temperatură înaltă la uzina de producție, recalcinare înainte de sudare, depozitare imediat înainte de sudare în cazuri termice speciale etc.

Învelișul principal este utilizat pentru electrozi cu destinație specială: rezistență ridicată, rezistentă la frig, rezistentă la căldură, rezistentă la căldură, rezistentă la coroziune etc.

Acoperire cu celuloză (C). Odată cu introducerea a 30-40% celuloză în stratul de rutilosilicat, electrozii capătă proprietăți pronunțate de protecție împotriva gazelor. Învelișul electrodului conține uneori o serie de componente speciale, cum ar fi azbest. Dezoxidarea bazinului de sudură se realizează folosind feromangan. Introducerea dezoxidanților activi (ferotitan și în special ferosiliciu) ar crește sensibilitatea metalului de sudură la formarea porilor. Nivelul proprietăților mecanice ale metalului de sudură este aproximativ același ca la sudarea cu electrozi acoperiți cu rutil. Cantitatea de zgură de sudură formată este mică, este ușor de separat chiar și atunci când sudăm suduri multistrat în caneluri suficient de adânci. Conținutul ridicat de hidrogen din atmosfera arcului determină creșterea tensiunii în regiunile apropiate de electrod.

Electrozii acoperiți cu celulozic se caracterizează prin penetrare ridicată și viteză mare de topire. Acestea asigură sudarea în toate pozițiile spațiale, inclusiv sudarea de sus în jos, cu o viteză liniară mare de până la 25 m/h. Sudarea stratului de rădăcină al cusăturii se realizează prin sprijinirea capătului electrodului pe marginile sudate, cu formarea unei mărgele netede pe reversul cusăturii. Prin urmare, la sudare, nu este necesară sudarea cusăturilor din interior și se asigură cea mai favorabilă, din punct de vedere al performanței, forma zonei de penetrare a îmbinărilor sudate. Electrozii acoperiți de acest tip sunt cei mai folosiți pentru sudarea îmbinărilor conductelor principale.

Dezavantajele includ pierderi crescute ale metalului electrodului din cauza stropirii, formarea de subtăieri înguste asemănătoare crăpăturilor de-a lungul marginilor sudate (pentru a elimina care sudarea rădăcină este tratată cu discuri abrazive), o suprafață solzoasă grosieră a sudurilor și o suprafață ridicată. continutul de hidrogen mobil de difuzie in metalul de sudura. Pentru a preveni efectul hidrogenului în prezența martensitei în zona afectată de căldură asupra formării de fisuri reci, înainte de sudarea cu electrozi acoperiți cu celuloză, marginile sunt încălzite la 100–200 °C. După sudarea stratului de rădăcină, se efectuează o „pasare la cald” (al doilea strat se aplică până când primul s-a răcit sub 100 ° C), temperatura dintre straturi este menținută la 60 - 80 ° C. O caracteristică tehnologică a electrozilor cu acoperirile luate în considerare, care le combină cu cele rutilice, este necesitatea de a preveni umiditatea excesiv de scăzută pentru a evita formarea porilor (pentru o acoperire de celuloză, conținutul de umiditate este în intervalul 1,5– 5,0%).

Acoperire mixtă . Pe lângă tipurile de acoperiri enumerate, există acoperiri de rutil-carbonat, carbonat-rutil și rutil-carbonat-fluor. Electrozii cu astfel de acoperiri au apărut ca urmare a încercărilor de a combina avantajele acoperirilor rutil cu cele de bază. Ca urmare, proprietățile viscoplastice ale metalului sunt ușor crescute în comparație cu sudarea cu electrozi cu un strat pur rutil (acoperire rutil-carbonat) sau proprietățile fizice ale principalelor zguri sunt îmbunătățite în timp ce se reduc sensibilitatea la formarea porilor sudurii. metal (acoperire carbonat-rutil).

La acoperiri speciale pentru electrozi includ, în special, așa-numitele acoperiri „hidrofobe”. Necesitatea unor astfel de acoperiri este determinată de volumul mare de lucrări de sudare efectuate în condiții speciale (la umiditate ambientală ridicată, sub apă, de exemplu, la sudarea și repararea fundațiilor platformelor de producție de petrol și gaze offshore sau la repararea conductelor offshore etc. .). ). Există două moduri principale de a crea acoperiri hidrofobe:

Adăugarea de polimeri hidrofobi (până la 10% compuși speciali organosilici, rășini sintetice, lacuri etc.) la liantul obișnuit al acoperirilor electrozilor (sticlă lichidă). Introducerea polimerilor face posibilă obținerea unei rășini hidrofobe în procesul de polimerizare într-un amestec cu un întăritor (componente minerale-minerale ale acoperirii). compoziție complexă umplerea porilor dintre particulele de acoperire și blocarea pătrunderii umidității în straturile interioare ale acoperirii;

Înlocuirea liantului de silicat cu unul organic polimerizabil, care are o serie de proprietăți fizice și chimice speciale (vâscozitatea necesară, aderența la metal, capacitatea de plastificare, un mod de întărire adecvat etc.).

Când se utilizează ca polimeri de liant, este posibil să se reducă de câteva ori conținutul de umiditate din acoperirea electrodului și să se mențină rezistența mecanică necesară atunci când se lucrează într-o atmosferă umedă și sub apă.

Acoperirile aplicate tijelor cu un strat de 0,8 - 1,5 mm pe latura se refera la tipul C sau D. 0.1. Acoperirile de tip acid oferă metalului depus rezistență și ductilitate corespunzătoare electrozilor de tip E42. Electrozii care dau un metal depus cu o ductilitate crescută pot fi obținuți numai cu un strat de bază.

Tipul E38 corespunde electrozilor cu un strat de stabilizare subțire, cel mai adesea cu cretă. Coeficientul de masă al unei astfel de acoperiri este 0,03 - 0,05. Practic nu protejează metalul de expunerea la aer și are scopul doar de a stabiliza arcul (în primul rând atunci când curent alternativ). Datorită proprietăților mecanice scăzute ale metalului de sudură, arderii arcului electric insuficient de stabil (comparativ cu electrozii cu acoperire gros) și productivității scăzute, electrozii acoperiți cu cretă sunt utilizați foarte rar.

Pe baza electrozilor cu o acoperire deosebit de groasă (G), au fost dezvoltați electrozi pentru scopuri speciale.

O cantitate crescută de materie organică este introdusă în acoperirea electrozilor pentru sudarea cu penetrare adâncă - celuloză (până la 30%), rutil, carbonați și fier. Acoperirea se aplică cu un strat de grosime crescută (factor de masă al acoperirii 0,8 - 1). Ca urmare, în timpul sudării, la capătul electrodului se formează un manșon adânc dintr-un strat netopit, care contribuie la un flux puternic direcționat de gaze eliberate în cantități mari în timpul descompunerii substanțelor organice, iar acest lucru asigură deplasarea lichidului. metal de sub arc și pătrunderea mai adâncă a metalului de bază.

Introducerea de până la 20% pulbere de fier în acoperire (acoperire cu indice Zh) îmbunătățește proprietățile tehnologice ale electrozilor (stabilitatea arcului, uniformitatea topirii acoperirii etc.). Cu un conținut de pulbere de până la 60%, productivitatea sudării crește, deoarece metal suplimentar. Coeficientul de masă al acoperirilor unor astfel de electrozi este k = 1,2 - 1,8.

Pentru sudarea cu un electrod înclinat și înclinat se folosesc electrozi alungiți (până la 2 m) cu un diametru de până la 8 mm. Acoperirea acestor electrozi are de obicei și o grosime crescută.

Același tip de electrod poate corespunde electrozilor cu acoperiri de diferite tipuri și compoziție diferită a tijei. Acoperirile de același tip pot avea o compoziție diferită.

Compoziția specifică a acoperirii și a tijei dintr-un electrod dat este determinată de așa-numita marcă a electrodului. Denumirile de marcă conțin adesea literele inițiale ale numelui organizației în care au fost dezvoltați electrozii și un număr de serie.

Electrozii se caracterizează prin proprietățile metalului depus de aceștia, care includ rezistența, ductilitatea, alungirea, rezistența la impact, duritatea, rezistența la coroziune, rezistența la îmbătrânire și rezistența la uzură în timpul suprafeței.

1.3 Electrozi pentru sudarea oțelurilor de structură carbon și slab aliate

Conform GOST 9467-75, electrozii sunt împărțiți în următoarele tipuri:

E38, E42, E46 si E50 - pentru sudarea otelurilor cu rezistenta la tractiune pana la 500 MPa;

E42A, E46A și E50A - pentru sudarea oțelurilor cu o rezistență la tracțiune de până la 500 MPa, atunci când metalului sudat se impun cerințe sporite în ceea ce privește ductilitatea și rezistența la impact;

E55 și E60 - pentru sudarea oțelurilor cu o rezistență temporară la tracțiune de 500 până la 600 MPa.

Electrozii pentru sudarea oțelurilor structurale carbon și slab aliate sunt disponibili cu diferite acoperiri.

Electrozii cu acoperire cu minereu-acid de clasele SM-5, KPZ-32R și UNL-1 și altele sunt proiectați pentru sudarea oțelurilor cu conținut scăzut de carbon în toate pozițiile spațiale.

Electrozi cu grad de acoperire de bază UONI-13/45, UANI-13/45A, UNI-13/55, UNI-13/55S, DSK-50, UP-1/55SM-11, UP-1/45, UP-2 /45 și altele sunt proiectate pentru sudarea oțelurilor cu conținut scăzut de carbon, mediu de carbon și slab aliate, atunci când metalul sudat este supus unor cerințe crescute de ductilitate și rezistență la impact. Metalul sudat are o rezistență ridicată la formarea fisurilor de cristalizare și se caracterizează printr-un conținut scăzut de hidrogen. Electrozii din acest grup sunt potriviți pentru sudare în toate pozițiile spațiale.

Electrozii acoperiți cu rutil ai mărcilor ANO-3, ANO-4, MP-3, MP-3A, OZS-4, OZS-6, RBU-4, RBU-5, ZRS-2, OZS-3, OZS-12 sunt conceput pentru sudarea oțelurilor cu conținut scăzut de carbon în toate pozițiile spațiale, cu excepția verticală de sus în jos.

Electrozii acoperiți cu ilmenită ANO-4I, MP-3M sunt proiectați pentru sudarea oțelurilor cu conținut scăzut de carbon în toate pozițiile spațiale, cu excepția verticală de sus în jos.

Electrozii UONI-13/65 sunt proiectați pentru sudarea oțelurilor crom cu carbon mediu și slab aliat, crom-molibden și crom-siliciu-mangan în toate pozițiile spațiale.

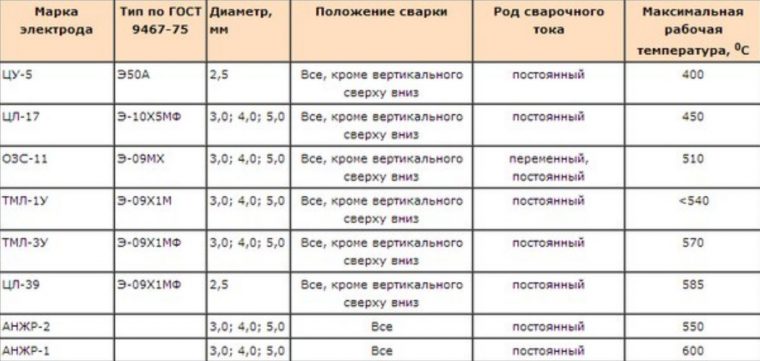

1.4 Electrozi pentru sudarea oțelurilor termorezistente

Electrozii A marca TsL-14 sunt proiectați pentru sudarea structurilor din oțeluri 12MX, 15XM și 20MX-L, funcționând la temperaturi de până la 550 °C. Sudarea este posibilă în toate pozițiile spațiale.

Electrozii B marca GL-14 sunt proiectati pentru sudarea structurilor din otel 12MX, functionand la temperaturi de pana la 560 °C. Sudarea este posibilă în toate pozițiile spațiale.

Electrozii B marca TsL-30-63 sunt proiectați pentru sudarea oțelurilor 34KhM și 20KhZMVF. Sudarea este posibilă în partea inferioară și pozitii verticale.

Electrozii B ai mărcii TsL-20-63 sunt utilizați la sudarea oțelurilor perlitice crom-molibden-vanadiu 20KhMF, 20KhMF-L și 12Kh1M1F. Structurile realizate din aceste oțeluri funcționează timp îndelungat la temperaturi de până la 570 °C.

Electrozii B marca TsL-26M-63 sunt proiectați pentru sudarea structurilor din oțeluri rezistente la căldură din clasa perlita 15KhMFKR și 12Kh2MFB, funcționând la temperaturi de până la 600 °C.

Electrozii B ai mărcii TsL-17-63 sunt proiectați pentru sudarea oțelurilor Kh5M și 15Kh5MFA care funcționează la temperaturi de până la 450 °C.

Electrozii B marca SL-16 sunt proiectați pentru sudarea oțelurilor X5VF, 06X13 și X17.

Electrozii B marca LMZ-1 sunt proiectați pentru sudarea oțelului tip 1X13. Sudarea este posibilă numai în poziție în jos.

Sudarea cu electrozi TsL-20-63, TsL-26M-63, TsL-17-63 și SL-16 se realizează în toate pozițiile spațiale.

1.5 Electrozi pentru sudarea oțelurilor și aliajelor rezistente la coroziune, la căldură și la căldură

OZL-14 - pentru sudarea oțelurilor ОХ18Н10Т, ОХ18Н10 și Х18Н10Т și altele asemenea, atunci când cerințele de rezistență împotriva coroziunii intergranulare sunt impuse metalului de sudură;

OZL-8 - pentru sudarea oțelurilor 08X18H10, 12X18H9 și altele asemenea, funcționând la temperaturi de până la 350 ° C;

TsL-11 - pentru sudarea oțelurilor Kh18N10T, Kh18N9T, OX18N12T, OX18N12B, 1X21N5T, 1X16H13B și altele asemenea, atunci când metalului sudat sunt impuse cerințe stricte de rezistență la coroziune intergranulară;

TsT-15-1 - pentru sudarea oțelului Kh18N12T și altele asemenea, care funcționează la o temperatură de 600 - 650 ° C și presiune înaltă;

ZIO-3 - pentru sudarea oțelurilor Kh18N10T, Kh18N9T și altele asemenea, funcționând la temperaturi de până la 560 ° C sau în condițiile în care cerințele de rezistență la coroziune intergranulară sunt impuse metalului de sudură.

Pentru sudarea oțelurilor și aliajelor rezistente la căldură se folosesc electrozi OZL-6, TsL-25, OZL-4, OZL-9a și GS-1, OZL-5 și TsT-17.

Electrozii OZL-6 sunt destinati sudarii Kh25T, Kh28 si a altor oteluri care functioneaza la o temperatura de 1150 °C; TsL-25 - pentru oțeluri Kh25T, Kh28, Kh23N18, care funcționează la temperaturi peste 850 ° C; OZL-4 - pentru oțeluri Kh25T, Kh28, Kh23N18, care funcționează la o temperatură de 968 - 1100 ° C; OZL-9A - pentru oțeluri Kh23I13, Kh23N18 și altele asemenea, care funcționează în medii de oxidare și cementare la o temperatură de 900 - 1050 ° C; GS-1 - pentru oțeluri Kh20N14S2, Kh25N20S2 și altele asemenea, funcționând la temperaturi de până la 1050 ° C (primul strat); OZL-5 - pentru oțeluri Kh25N20S2, Kh2Sh14S2, care funcționează în intervalul de temperatură 900 - 1100 ° C; TsT-17 - pentru oțel Kh20N14S2 și altele asemenea, care funcționează la temperaturi de 900 - 1100 ° C.

Pentru sudarea oțelurilor și aliajelor rezistente la căldură se folosesc următorii electrozi acoperiți de bază.

Electrozii TsT-16-1 sunt utilizați pentru a realiza suduri de acoperire și rădăcină ale oțelurilor 1Kh16N14V2BR, 1Kh16N16V2MBR și altele asemenea.

Electrozii TsT-16 sunt proiectați pentru sudarea oțelurilor 1Kh16N14V2BR, 1Kh16N16V2MBR, funcționând la temperaturi de până la 700 °C.

Electrozii TsT-7 sunt proiectați pentru sudarea oțelurilor 1Kh16N13M2B, Kh23N18 și altele asemenea, funcționând la temperaturi de până la 620 °C.

Electrozii OZL-9 sunt proiectați pentru sudarea oțelurilor Kh23N13, 4Kh14N14V2M care funcționează la temperaturi de până la 1050 °C, atunci când metalului sudat sunt impuse cerințe de rezistență la fragilizare.

Electrozii KTI-7-62 sunt proiectați pentru sudarea aliajului KhN35VT.

1.6 Electrozi pentru sudarea fontei

Pentru sudarea fontei, electrozii se caracterizează prin tija electrodului folosită.

Tija electrodului poate fi realizată din tije de fontă, sârmă de sudură de oțel, sârmă de cupru și aliajele sale, precum și unele fire de oțel aliat. Practic, electrozii următoarelor mărci sunt utilizați pentru sudarea fontei: OMCH-1, MNCH-1, OZCH-1, TsCH-4 și TsCH-ZA, ANCH-1.

Electrozii OMCH-1, din bare de fontă cu un strat special, sunt utilizați pentru sudarea și suprafața pieselor din fontă și a pieselor turnate din fontă gri cu preîncălzire. Acești electrozi sunt potriviți pentru sudare numai în poziția inferioară pe curent continuu de polaritate inversă și curent alternativ și asigură fontă cenușie în metalul depus - sudare. Stabilitatea arcului și formarea cusăturii la electrozii OMCH-1 este satisfăcătoare.

Electrozii MNCH-1 sunt fabricați din sârmă NMZhMts cu un strat de bază. Acești electrozi sunt proiectați pentru sudarea și suprafața fontei fără încălzire. Sudarea se poate efectua în fund, vertical și poziții deasupra capului Polaritate inversă DC. Metalul depus este un aliaj fier-nichel-cupru și este bine prelucrat.

Electrozii OZCH-1 sunt fabricați din sârmă de cupru cu un strat de bază care conține pulbere de fier. Acești electrozi sunt utilizați pentru sudarea și suprafața fontei fără încălzire. Stabilitatea arcului și formarea sudurii sunt satisfăcătoare.

Electrozii ANCh-1 sunt fabricați din sârmă Sv-04Kh19N9 sau Sv-04Kh19N9T într-o manta de cupru cu un strat de bază. Acești electrozi nu necesită preîncălzire și sunt potriviți pentru sudarea în jos și verticală cu polaritate inversă DC. Metalul de sudare, aliaj de cupru-crom-nichel, este bine prelucrat, stabilitatea arcului este satisfăcătoare.

Electrozii TsCh-4 constau din tije de electrozi Sv-08 și SV-08A cu un strat de bază și sunt proiectați pentru sudarea structurilor din fontă ductilă și fontă cu oțel. Metalul sudat este destul de ductil și bine prelucrat la mașini mecanice.

Electrozii TsCh-ZA au o tijă Sv-08N50 și o acoperire de tip de bază și sunt utilizați pentru sudare la rece fontă cu magneziu de înaltă rezistență.

1.7 Electrozi neferosi

Pentru fiecare metal neferos care poate fi sudat cu arc, au fost dezvoltați electrozi speciali.

Electrozi pentru sudarea aluminiului. Pentru fabricarea electrozilor pentru sudarea aliajelor de aluminiu de puritate tehnică, silumin și AMts, este selectată un grad de sârmă a cărui compoziție este cea mai apropiată de metalul de bază. Baza acoperirilor electrozilor pentru sudarea aluminiului și aliajelor sale sunt sărurile de clorură și fluorură cu punct de topire scăzut ale metalelor alcaline și alcalino-pământoase, precum și criolitul (Na3AlF6).

Aluminiul tehnic este sudat cu electrozi de clase OZA-1, EA-1, EA-11F1, MATI-2.

Aliajele de tip AMts sunt sudate cu electrozi marca MVTU.

Aliajele de tip AMg sunt sudate cu electrozi marca 48-AE-1.

Aliajele de tip AMts și AMg sunt sudate cu electrozi VAMI, A1.

Aliajele precum AMts și silumin sunt sudate cu electrozi A1, A1F.

Electrozii pentru sudarea cuprului sunt fabricați din sârmă trasă sau din bare rotunde trase sau extrudate. Printre mărcile de electrozi pentru sudarea cuprului și aliajelor sale se numără următoarele:

Komsomolets, MMZ-1, MMZ-2, ANTs-1, ANTs-2, ANTs/OZM-2, ANTs/OZM-3 și ANTs/OZM-4.

Nichelul și aliajele sale sunt sudate cu electrozi de clase N-10, N-30K, N-37K, 48-Nk-1 etc.

In fabricatie diverse produse, în timpul instalării oricăror structuri și într-o serie de alte cazuri, tehnologia prevede utilizarea aparate de sudat. Există mai multe tipuri de sudare, dar una dintre cele mai comune este sudarea manuală cu arc. În acest caz, se utilizează tensiune continuă sau alternativă și sunt utilizate, a căror bază este metalul.

Caracteristici de sudare

Esența acestui proces este că atunci când piesele care trebuie îmbinate sunt încălzite de un electrod, marginile lor se topesc, iar metalul său umple complet cusătura.

curent continuu

O astfel de sudare este considerată mai stabilă și mai versatilă, deoarece, în funcție de specificul operațiunilor, polaritatea conexiunii poate fi schimbată. Faptul este că atunci când electrodul este operat cu o includere „negativă” de căldură, se eliberează mai puțină căldură. Prin urmare, „arderea” a suprafețelor cu grosimea mai mică de 3 mm va fi exclusă. Lucrarea este asigurată de diverse redresoare și convertoare.

curent alternativ

Cu această metodă, „puterea” este furnizată de la transformatoare.

Cerințe pentru electrozi

Procesul de sudare este însoțit de un efect termic puternic asupra pieselor de prelucrat (temperatura în zona de sudare este foarte ridicată). Acest lucru implică consecințe negative precum arderea aditivilor speciali (aliaj) din materiale, oxidarea acestora și absorbția azotului din mediu. Toate acestea încalcă structura, volumul (uneori provoacă deformarea) pieselor și, ca urmare, reduc rezistența joncțiunii.

Pentru a reduce astfel de fenomene negative, sudarea se efectuează cu electrozi având o acoperire de suprafață (acoperire).

Cum să alegi

Există destul de multe varietăți de electrozi pentru sudarea cu arc, așa că nu are sens să luăm în considerare în detaliu toate caracteristicile acestora. La urma urmei, puțini oameni aspect piesele vor distinge oțelul aliat de nealiat, rezistent la acizi de obișnuit și așa mai departe.

De regulă, cele mai simple tipuri de lucrări de sudare sunt efectuate în viața de zi cu zi, când nu se utilizează o tehnologie specială și nu este necesară o selecție atentă a electrozilor în funcție de caracteristicile acestora. Prin urmare, ne vom ocupa de această problemă în legătură cu problemele cu care se confruntă un sudor „amator” atunci când efectuează operații simple. Ce ar trebui luat în considerare?

Diametru

Depinde de grosimea „suprafețelor” de sudat. Pe baza acesteia, se selectează puterea curentului și secțiunea transversală a electrodului. Puteți consulta următoarele date:

Trebuie remarcat faptul că, dacă grosimea a cel puțin uneia dintre părțile care trebuie îmbinate este de până la 1 mm, atunci va fi necesar să „gătiți” fie cu argon, fie cu un „dispozitiv semiautomat”. În străinătate, o astfel de muncă este efectuată și prin sudare cu arc și, de regulă, numai profesioniști. În plus, se folosesc electrozi speciali, pe care nu îi avem de vânzare. Și dacă le comandați, atunci costul va fi astfel încât să nu mai aveți dorința de a lucra cu ele.

Marcare

Să ne oprim doar asupra acelor produse care au cea mai mare utilizare casnică:

- pentru orice oțel - SSSI;

- pentru conducte de apă - TsU-5 (electrozii ECABOK 53.70 sunt analogii lor);

- pentru „oțel inoxidabil” - TsL-11;

- pentru aluminiu - ECABOK 96,20;

- universal (constantă de tensiune / variabilă) - OZS, MRZ. Mai mult, valoarea curentă este mai mică decât atunci când se lucrează cu SSSI, iar formarea de zgură este minimă.

Cei mai versatili și de înaltă calitate electrozi sunt KOBELKO LB-52U (Japonia). Sunt potrivite pentru toate tipurile de piese, inclusiv pentru conducte (gaz, apa). Dar sunt destul de scumpe.

Pentru o cantitate mică de muncă, nu este recomandabil să cumpărați un lot mare de electrozi. Faptul este că trebuie să li se asigure și un depozit corespunzător, deoarece pur și simplu pot deveni umezi.

Din punct de vedere practic pentru uz casnic, atunci când este necesară efectuarea unor reparații minore, produsele universale ale mărcii ANO-4 sunt excelente. Se vinde în pachete mici, iar unul dintre ei va fi suficient, mai ales că greutatea sa este de 1 kg, în timp ce alți electrozi se vând în pachete mari (5 kg sau mai mult fiecare).

Deoarece toate produsele diferă în funcție de caracteristici (inclusiv compoziția chimică a stratului superior) și diametru, este imposibil să plasați liste de prețuri pentru întreaga gamă în acest articol. Prin urmare, câteva exemple de costuri ale produselor individuale:

Deoarece toate produsele diferă în funcție de caracteristici (inclusiv compoziția chimică a stratului superior) și diametru, este imposibil să plasați liste de prețuri pentru întreaga gamă în acest articol. Prin urmare, câteva exemple de costuri ale produselor individuale:

- UONI - 59 ruble / kg. Secțiunea 4; 5 mm. Potrivit pentru sudarea metalelor feroase.

- OZS - ceva mai scump, de la 63 de ruble / kg (diametru 3 mm).

- KOBELKO LB-52U - de la 188 ruble / kg. Se vinde la pachete de 5 kg.

- TsL-11 - și mai scump, de la 330 de ruble / kg (1 pachet, diametru 3 mm).

Există destul de multe tehnologii pentru obținerea îmbinărilor permanente de înaltă calitate, cu toate acestea, cea mai populară metodă astăzi este sudarea manuală cu arc, care se realizează folosind electrozi stick. În funcție de mărcile selectate de electrozi pentru sudarea manuală cu arc, puteți utiliza același echipament, ajustând ușor setările dispozitivului, pentru a obține cusături de înaltă calitate de diferite tipuri și scopuri. Mai mult, este posibil să obțineți o cusătură fiabilă în orice poziție din spațiu, chiar și în zonele cele mai inaccesibile.

Pentru a face îmbinările sudate cât mai bune pentru fiecare metal, ei produc propriile soiuri de electrozi pentru sudare.

Electrozii folosiți pentru obținerea sudurilor fiabile sunt realizați sub formă de tije din sârmă de sudare calibrată. În acest caz, se utilizează tehnologia trasă la rece, ceea ce presupune aplicarea unui strat protector special în timpul procesului de sertizare.

Această acoperire de electrozi pentru sudare este menită să asigure că în timpul lucrului se efectuează prelucrarea metalurgică a bazinului de sudură, acesta nu este afectat de mediu.

Această acoperire face, de asemenea, posibilă obținerea celei mai stabile arderi cu arc, care este, de asemenea, foarte importantă în sudarea cu arc cu electrozi consumabili. Cu un arc neuniform, va fi foarte problematic să obțineți aceeași cusătură pe toată lungimea sa. Învelișul de protecție conține următoarele substanțe:

- Substanțe stabilizatoare, datorită cărora arderea arcului devine cea mai uniformă. Acestea includ diferite tipuri de metale alcaline și alcalino-pământoase, care se caracterizează printr-un potențial de ionizare scăzut. Aceste elemente includ potasiu, magneziu, sodiu, calciu și o serie de alte substanțe;

- Compușii care formează zgura în cusături sunt fabricați din minereuri de titan și mangan sau din diferite tipuri de minerale. Datorită acestor substanțe, în zona bazinului de sudură începe să se formeze o peliculă protectoare de zgură, care previne apariția diferitelor tipuri de procese oxidative;

- Substanțe care permit formarea gazelor. Acestea includ compuși anorganici precum marmura, magnezitul și alții, dar pot fi folosite și substanțe organice - amidon, lemn, măcinat în făină și așa mai departe. Scopul principal al acestor compuși este eliberarea anumitor gaze în zona electrodului de pe metal, care va forma o altă carcasă de protecție;

- Dezoxidanți sau substanțe de aliere, care includ mangan, titan, siliciu și alte elemente. Aliajele acestor substanțe cu metale pot acționa ca elemente de aliere. Datorită acestora, metalul capătă compoziția necesară;

- Componente speciale de legare pentru a face stratul de protecție monolitic;

- Diferite tipuri de aditivi de turnare contribuie la conferirea acoperirii o proprietate de protecție cu caracteristici plastice bune.

Semnele electrozilor pentru sudarea manuală cu arc pot fi formate în funcție de acoperire, de calitatea acestuia și de o serie de alți indicatori.

Ce sunt electrozii de sudare?

În procesul de sudare, pot fi utilizați electrozi consumabili și neconsumabile - acest lucru depinde de tehnologia sudării manuale cu arc și pot fi utilizate diverse elemente și materiale suplimentare pentru aceasta.

Când utilizați electrozi neconsumabile în timpul lucrului, trebuie reținut că aceștia sunt fabricați din cărbune electrotehnic, wolfram sau grafit obținut artificial. Trebuie amintit că conductivitatea electrică a grafitului este mult mai mare în comparație cu alte materiale, în plus, acestea nu se oxidează atât de repede - folosiți-le în sudarea manuală cu arc. electrod neconsumabil destul de economic si profitabil.

Diametrul lor variază de la 4 la 18 mm, au până la 70 cm lungime lucrari de sudare conform tehnologiei semiautomate sau automate se foloseste un fir special calibrat, care vine in diametre de la 0,2 la 12 mm. Înlocuiește electrozii înșiși cu un strat protector. Sârma este produsă în bobine, care pot cântări până la 80 kg. Astăzi există o tehnologie pentru producția de sârmă cu miez flux, sârmă, care încorporează elemente speciale aliate și produce bandă și plăci pentru electrozi.

Electrozii consumabili pentru sudarea manuală cu arc sunt fabricați dintr-un fir special de sudură, care poate fi pur și simplu carbon, cu elemente aliate, sau cu o cantitate mare din aceste substanțe.

Tipuri de electrozi și domeniul lor de aplicare

Tipurile de electrozi utilizați pentru sudare sau suprafață pot fi clasificate în funcție de aplicație (de exemplu, pentru îmbinarea elementelor din oțel, fontă, metale neferoase, suprafață), diverse caracteristici tehnologice- pentru sudare cu argon, pentru lucrul cu role, pentru cea mai completa penetrare a materialului. În plus, sudarea manuală cu arc cu electrozi acoperiți poate fi clasificată în funcție de caracteristicile mecanice ale sudurii, metoda de aplicare a metalului pe piesa de prelucrat, proprietățile fizice ale zgurii și așa mai departe.

Principalele cerințe pentru electrozi în timpul sudării sunt următoarele:

- Ele trebuie să asigure în mod necesar arderea fiabilă a arcului și formarea unei cusături de înaltă calitate;

- LA îmbinare sudata trebuie să existe un metal cu o anumită compoziție;

- Se topesc uniform, distribuindu-se de-a lungul ambelor margini ale metalului sudat;

- Metalul sudat nu trebuie să stropească mult, ceea ce permite o productivitate ridicată;

- În mod ideal, zgura pleacă cât mai ușor;

- Metalul de acoperire trebuie să fie destul de rezistent;

- În timp, metalul electrodului ar trebui să-și păstreze caracteristicile originale;

- În procesul de sudare cu electrozi de orice marcă, o cantitate minimă de substanțe toxice trebuie eliberată în mediu.

Sudarea manuală cu arc cu electrozi acoperiți poate fi efectuată folosind produse speciale cu acoperiri suplimentare de celuloză, acoperiri rutil și așa mai departe. De regulă, astfel de electrozi sunt utilizați pentru lucrul cu oțel inoxidabil.

Diferența dintre electrozi unul față de celălalt, marcare

Prin propriile lor funcții cheie electrozii pot avea anumite diferențe în funcție de marca lor și de tehnica lucrării efectuate:

- Electrozii de sudare marcați „U” sunt legați între ei prin semifabricate de oțel, care conțin o cantitate minimă de elemente de aliere și o cantitate mică de carbon. Rezistența la tracțiune în acest caz este de aproximativ 600 MPa

- Pentru oțelurile rezistente la căldură cu un conținut ridicat de elemente aliate se folosesc electrozi marcați „T”. De asemenea, au o rezistență la tracțiune de aproximativ 600 MPa;

- Pentru a fuziona stratul de suprafață pe suprafața metalului, electrozi cu speciali specificatii tehnice. Marcarea în acest caz - „H”;

- Caracteristicile plastice ridicate ale metalelor implică utilizarea electrozilor marcați „A”.

Modurile de sudare manuală cu arc cu electrozi acoperiți sunt, de asemenea, selectate în funcție de tipul de acoperire. Informații despre acesta sunt disponibile și pe etichetă:

- Învelișul cel mai subțire în grosime nu depășește 20% din diametrul materialului sudat;

- Grosimea medie este de aproximativ 45% din diametru. Această acoperire este cea mai comună, deoarece este universală;

- Acoperire groasă - aproximativ 80% din diametru;

- Cel mai gros - peste 80%;

Sfaturi utile și siguranță pentru sudare

în primul rând, sudori profesionisti se recomandă să înveți cum să gătești exact pe aparatul care este planificat să funcționeze în viitor. Acest lucru vă permite să studiați toate caracteristicile acestui echipament cât mai repede posibil, pentru a selecta puterea optimă a curentului pentru fiecare tip de electrod.

La selecție masca de sudura de asemenea, este de dorit să abordăm cel mai responsabil. Filtrele de protecție au anumite numere, iar aceste filtre trebuie să fie și ele selectate optim, ținând cont de caracteristicile vederii - sensibilitatea ochilor, dioptriile etc. Atunci când alegeți un filtru, există un criteriu principal - bazinul de sudură trebuie să fie perfect vizibil.

Elementele de sudură trebuie să fie la o anumită distanță unele de altele - în acest caz, conexiunea va fi de cea mai bună calitate. Dacă golul este prea mic, atunci sudura va fi prea convexă - acest lucru se datorează încălzirii insuficiente a metalului. Un spațiu prea mare nu va permite aplicarea chiar și a metalului topit, deoarece arcul de sudare va începe să se abate puternic de la linia de sudare.

La efectuarea lucrărilor de sudare manuală tehnologia arcului este strict interzisă așezarea unui electrod de împământare pe o bază umedă, de exemplu, în bălți, zăpadă și așa mai departe. Toate lucrările trebuie efectuate cu mănuși de protecție speciale și încălțăminte cu tălpă groasă de cauciuc. Înainte de a începe lucrul, ar trebui să verificați cu atenție cât de intacte sunt toate elementele de protecție.

Mănușile pot fi folosite numai dacă sunt complet uscate. Daca nu tine cont acest moment, la schimbarea electrodului, puteți obține un șoc electric care va apărea în circuit: reostat, suportul de electrod, sudorul însuși și împământare.

Fața este întotdeauna protejată cu o mască specială: ajută la protejarea împotriva stropilor fierbinți de metal, de lumina puternică care va apărea în timpul lucrului. Faptul este că luminozitatea razelor de lumină emise poate fi de câteva mii de ori mai mare decât valorile permise pentru vederea umană. Privirea sudurii cu ochii neprotejați poate duce în cele din urmă la deficiențe vizuale temporare. Sudarea este, de asemenea, o sursă Radiatii infrarosii, care provoacă anumite defecte vizuale, în special, cataracta poate începe să se dezvolte, cu toate acestea, acest lucru nu se întâmplă prea des.

La sudare, cel mai mare pericol pentru vedere îl reprezintă radiațiile ultraviolete, care provoacă fotofobie, care se poate manifesta prin durere în ochi, roșeață, lacrimare abundentă și slăbire temporară a vederii. Acest lucru poate fi vindecat cu picături obișnuite pentru ochi.

Rezultat

Dacă alegeți dispozitivul, electrozii și masca potrivite, atunci totul lucrari de sudare va fi absolut sigură, iar sudura se va dovedi a fi foarte fiabilă, de înaltă calitate și durabilă.