Дебела иглолистна дървесина. Курсова работа: Структура, основни свойства и използване на дървесината

Въведение

1 основни характеристикидърво

1.1 Дървовидна структура

1.3 микроскопична структура на дървото

2 Основни свойства на дървото

2.1 Химични свойства на дървесината

2.2 Физични свойства на дървесината

2.3 Механични свойства на дървото

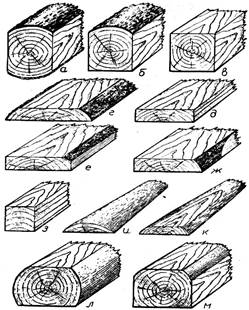

3 Материали, получени от дърво

3.1 Кръгла дървесина

3.2 Нарязана дървесина (резонирани продукти)

3.3 Рендосана, обелена, цепена дървесина, нарязана дървесина

3.4 Дървесни композити и модифицирана дървесина

Списък на използваните източници

ВЪВЕДЕНИЕ

Огромни площи на нашата планета са покрити с гори, те заемат около една трета от земята. Основният продукт на гората е дървеният материал. Според вида на горската растителност се разграничават иглолистни гори с топъл умерен климат, екваториални дъждовни гори, тропически влажни широколистни гори и гори от сухи райони.

Дървесината се използва от много дълго време за строителството на жилища, производството на предмети за бита, за превозни средства и различни продукти. С течение на времето, заедно с дърво, метал, цимент, плочки, стъкло и пластмаса започват да се използват в строителството.

Въпреки това обемът на обработката на дървесина непрекъснато нараства, производството и преработката на нарязан дървен материал се увеличава. Потреблението на нарязани продукти ще се увеличи в жилищното строителство, за промишлени и битови нужди, в строителството на конструкции с различна сложности размери, при ремонтни и поддържащи работи, при производство на мебели, контейнери и опаковки.

Разнообразното използване на дървесината се обяснява с рядката комбинация от много ценни свойства в нея. Дървото е издръжлив и в същото време лек материал с добри топлоизолационни свойства, способност да абсорбира работа при ударни натоварвания и да гаси вибрациите без разрушаване. Лесно се обработва с режещи инструменти, залепва се, държи метални и други крепежни елементи. Дървесината се използва след обработка под формата на дървен материал, целулоза, шперплат, хартия, картон, плочи от дървесни влакна и плочи от дървесни частици. Дървото е отличен конструктивен материал и се използва в машиностроенето. Дървото се използва за направата на траверси, мебели и кибрит, музикални инструменти, контейнери и спортно оборудване. Това е суровината за получаване чрез химическа обработка на влакна от корда за индустрията за гуми, вискозни влакна, фуражни дрожди, лекарства и др.

Дървото обаче има и редица недостатъци: променливост на свойствата в посоката по оста на багажника и напречно; има хигроскопичност, което води до увеличаване на масата му и намаляване на якостта, а при сушене дървесината намалява по размер (настъпва свиване); напуква се и се деформира; засегнати от гъбички, което води до гниене; дървото може да гори. Тези недостатъци до голяма степен се елиминират чрез химическа и химико-механична обработка на дървесината в листови и картонени материали - хартия, картон, ПДЧ и ПДЧ, шперплат и др.

Да подобря външен види за защита на продуктите от влиянието на околната среда се използват всички видове повърхностна обработка. Тези видове обработка включват дърворезба и изгаряне, инкрустация, позлата, лепене с довършителни филми, покритие с бои и лакове и др.

Развитието на техниките за обработка на дърво има дълга история. Дървото е един от първите материали, които хората започват да използват за производството на ловни и работни инструменти. Желанието за украса и защита на тези инструменти от унищожение трябва да се е зародило в човечеството в най-ранните етапи от развитието на културата.

Независимо от това, техниката на довършване на дърво до 20-ти век се развива много бавно, а довършителните материали (филмообразуващи, пигменти, багрила) са почти изключително от естествен произход.

Техниката на нанасяне и обработка на бояджийски и лакови покрития остава ръчна много по-дълго от, например, рязане на дърво. Едва от началото на 20-ти век има опити за използване на механизми за шлайфане на бояджийски и лакови покрития и нанасяне на лак. По-съществени промени настъпват след Първата световна война, когато нитроцелулозните лакове и емайли и първите лакове на базата на синтетични фенолформалдехидни, а след това и глиптови смоли започват да се използват във все по-големи количества за довършителни работи на дърво.

Едновременно с нитроцелулозните лакове и бои се разпространи пневматичното пръскане вместо доминиращото досега ръчно покритие с тампон и четка.

В мебелната индустрия за първи път нитроцелулозните лакове и тяхното нанасяне чрез пръскане са въведени през 1929 г. в мебелната фабрика Халтурин в Ленинград.

В същия период започват да се появяват машини и механизирани апарати за шлайфане и полиране на покрития с пасти, полиращи машини, ролкови и четкови машини.

Още по-значителни промени в техниката на довършителни работи на дърво настъпват след Великия Отечествена война. Напредъкът в полимерната химия доведе до появата през този период на цяла серия от нови бои и лакове на базата на синтетични смоли: алкидно-карбамид-формалдехид; полиестер, епоксид, полиуретан и др.

Характерна особеност на повечето нови лакове е, че те образуват покрития не в резултат на просто изпаряване на разтворители, както например при шеллак и нитроцелулозни лакове, а в резултат на химични трансформации, които настъпват след нанасяне на лак върху дървената повърхност. Получените покрития по отношение на тяхната устойчивост на действието на много реагенти значително превъзхождат покритията от известни по-рано филмообразуватели. Ето защо, още през петдесетте и шейсетте години, полиестерните лакове и емайли са широко използвани в производството на мебели, а алкидно-карбамидно-формалдехидните лакове и емайли в производството на спортно оборудване и строителни части.

По това време, наред с течните бои и лакове за довършителни работи на дърво, филмовите материали започват да се използват под формата на хартия, импрегнирана с термореактивни смоли с отпечатана върху нея текстура на дърво.

Развитието на производството на плочи от дървесина (чипс и влакна) и използването им в корпусни мебели и други изделия от дърво допринасят за опростяването на дизайна на последните и механизирането на процесите на довършване на прости плоски повърхности. Ето защо, още от средата на 50-те години на миналия век започва преход от довършване на сглобени продукти към довършване на техните възли и части преди сглобяване. Конструктивната простота на такива възли и части създава предпоставки за широкото използване на нови механизирани методи за нанасяне на бои и лакове и филмови материали и обработка на нанесени покрития.

В средата на 50-те години на миналия век се появяват така наречените машини за нанасяне на покритие, които буквално революционизират техниката на нанасяне на бои и лакове върху плоски повърхности на продукти. В сравнение с широко разпространеното пневматично пръскане, тези машини не само са увеличили производителността няколко пъти, но и значително са намалили загубата на бои и лакови материали.

През 60-те години на миналия век машините за нанасяне на покритие се превръщат в основно оборудване за нанасяне на бои и лакове при производството на корпусни мебели. По това време широко се използват и валцоващи машини, пръскане и нанасяне на бои и лакове върху продукти във високоволтово електрическо поле, лентови шлайфани и барабанни полиращи машини за рафиниране на покрития.

За довършване на мебели и строителни части се използват автоматични и полуавтоматични линии, разработват се методи за бързо втвърдяване на покрития с помощта на различни видове лъчение (инфрачервено, ултравиолетово, ускорени електрони).

Като цяло техниката на довършване на дърво с бои и лакове и филмови материали вече е достигнала доста високо ниво и е в процес на по-нататъшно развитие и усъвършенстване.

Въвеждането на антисептици, забавители на огъня, смоли в дървото, както и пластифициране и пресоване, позволяват подобряване на свойствата на естественото дърво и получаване на био- и огнеустойчиви материали с повишена якост, износоустойчивост и стабилност на размерите, анти- триене и други необходими технологични и експлоатационни свойства.

Значителна роля в оценката на дървото като материал на бъдещето играят неговите уникални естетически свойства. Дори отпадъчната дървесина има предимство пред другите материали, тъй като е лесно биоразградима и не замърсява околната среда.

Тази курсова работа предоставя информация за особеностите на макроскопската структура на дървесината, нейните химични, физични и механични свойства, както и материалите, които се получават от дърво.

1. ОБЩИ ХАРАКТЕРИСТИКИ НА ДЪРВОТО

1.1 Дървовидна структура

Дървото се състои от елементарни клетки, различни по размер и форма. Те са силно свързани. Клетъчните кухини могат да бъдат запълнени със смоли, гуми, керемиди и вода. От клетките се образуват съдове, ядрени лъчи, създава се дървесна маса.

Възрастно дърво има ствол, корона и корени (Фигура 1.1)

Багажника. Стволът свързва кореновата система с короната на дървото. Провежда вода с разтворени минерали нагоре (възходящ ток) и с органични вещества надолу към корените (нисходящ поток); съхранява резервни хранителни вещества; служи за настаняване и поддържане на короната. Стволът дава основната част от дървесината (от 50 до 90% от обема на цялото дърво) и е от голямо индустриално значение. Горната тънка част на багажника се нарича връх, долната дебела част се нарича дупе.

Фигура 1.1 - Части от растящо дърво

Камбийът е жива образователна тъкан, която функционира в дървесните растения от десетки, стотици и дори хиляди години. В умерения климатичен пояс е най-активен през пролетта и лятото. През зимата камбият е неактивен. Това причинява слоеста структура на ствола на дървото. Багажникът също така служи за настаняване и поддържане на короната. Стволът дава голяма маса дървесина (от 50 до 90% от обема на дървото) и е от голямо индустриално значение.

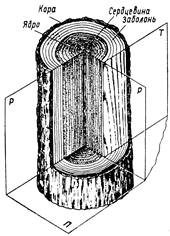

Стволът се изследва на три основни сечения: напречен и два надлъжни - радиален и тангенциален (фигура 1.2). Равнината на напречното или крайното сечение е перпендикулярна на оста на багажника. Равнината на един от надлъжните разрези минава през сърцевината на ствола по радиуса на края - радиален разрез, равнината на другия разрез - тангенциална - е насочена тангенциално към кръговете, образувани от слоевете на годишен растеж. На напречно сечение можете да посочите радиални и тангенциални посоки, а на надлъжни сечения - посоки по протежение на влакната и радиални или тангенциални.

Основните анатомични части на багажника са лесни за откриване на напречното му сечение. Външната част - кората рязко се различава на външен вид от вътрешната част - дърво, което заема най-голям обем на ствола. Дървото обгражда малка централна зона - ядрото. Слоят от камбий, разположен между дървесината и кората, е невидим за невъоръжено око.

Фигура 1.2 - Основните части на багажника и основните секции: P - напречно, R - радиално, T - тангенциално

Ядрото е сравнително рядко разположено в геометричния център на секцията на багажника, обикновено е повече или по-малко изместено настрани. Сърцевината на напречния разрез има формата на тъмно петно с диаметър 2-5 мм (при бъза достига 1 см). При някои видове има овална или закръглена форма, при други е триъгълна (елша), четири- и петоъгълна (ясен и топола) и звездовидна (дъб). Ядрото е сравнително рядко разположено в геометричния център на секцията на багажника, обикновено е повече или по-малко изместено настрани. В надлъжен радиален разрез ядрото изглежда като тясна кафява права линия при иглолистни дърветаили лента за навиване при твърда дървесина.

Дървесината заема най-голямата част от обема на багажника. Диаметърът на багажника варира в широки граници, от около 6-8 до 100 см. Форма напречно сечениебагажника и следователно дървото най-често е близо до кръг, но понякога секцията приема формата на елипса. Диаметърът намалява с височината на ствола. В горната част на ствола дървото е пронизано от възли, които са остатъци от клони.

Кората покрива външната страна на камбия и дървото. На напречната част на багажника той има формата на пръстен, обикновено боядисан много по-тъмен от дървото (Фигура 1.2). В дебелата кора на възрастни дървета се разграничават два слоя с постепенен или рязък преход от един към друг: външният е кората (целта му е да предпазва живите тъкани на ствола от внезапни температурни колебания, изпаряване на влага, проникване на гъбички, бактерии и механични повреди) и вътрешният слой е ликът, непосредствено съседен на камбия. Целта на лика е да провежда органични хранителни вещества, образувани в листата надолу по ствола. При младите дървета кората е гладка, понякога покрита с тънки падащи люспи; при удебеляване на ствола се появяват пукнатини в кората, които се задълбочават с възрастта на дървото. По естеството на повърхността кората може да бъде гладка (ела), набраздена (дъб), люспеста (бор), влакнеста (хвойна) и брадавица (еуонимус). Цветът на кората отвън варира в широки граници: от бял (бреза), светлосив (ела), зеленикаво сив (трепетлика) до сив (пепел), тъмно сив (дъб) или тъмнокафяв (смърч). Всяка година дебелината на кората се увеличава. Въпреки това, поради малкия годишен прираст и постепенното изчезване на външните слоеве под формата на люспи, кората никога не достига такава дебелина като дървесината. Относителният обем на кората в ствола (без клони) за основните видове е даден в таблица 1.1.

Таблица 1.1 - Относителен обем на кората в ствола

Както се вижда от данните в таблица 1.1, обемът, зает от кората, варира от 6 до 25% от обема на ствола, в зависимост от вида, както и възрастта на дървото и условията на отглеждане. С възрастта на дървото относителният обем на кората намалява, а с влошаване на условията на отглеждане, напротив, се увеличава. Делът на кората в обема на ствола намалява с увеличаване на диаметъра на ствола.

Корона и корени. Значителна част от биомасата на едно дърво пада върху короната и корените на растящото дърво.

Корените са представени от цяла система, която включва малки корени, които абсорбират вода с минерали, разтворени в нея, и дебели корени, които държат дървото в вертикално положение, отвеждат водата до багажника и съхраняват запасите от хранителни вещества. В индустрията корените се използват като второкласно гориво и за производство на технологичен чипс. Големите корени (пънове) от иглолистни дървета, оставени в сечищата за 10-15 години, се обогатяват със смола и служат като суровина за получаване на терпентин и колофон.

Короната е съвкупност от клони, покрити с листа. В зелените листа от въглерода, погълнат от въздуха под формата на въглероден диоксид, и водата от почвата се образуват сложни органични вещества, които са необходими за живота на дървото.

Промишлената употреба на короната е малка. От листа (игли) се получават витаминно брашно, лекарства, масло от ела; от отрасли - технологичен чипс за производство на плочи за опаковки, ПДЧ и ПДЧ.

Таблица 1.2 предоставя данни за относителния обем на дървесните части. Тези таблици са само ориентировъчни, тъй като могат да се променят с възрастта на дървото и в зависимост от външните условия.

Таблица 1.2 - Относителен обем на части от дърво

Въз основа на данните в таблица 1.2 виждаме, че брезата има най-голям обем на ствола и най-малък обем на корените; пепелта има най-малък обем на багажника и най-голям обем клони; букът също има малък обем на багажника, но в същото време най-голям обем корени.

1.2 Макроскопска структура на дървото

Беловина, сърцевина, зряла дървесина. Дървесината на нашите горски видове обикновено е боядисана в светъл цвят. В същото време при някои видове цялата дървесна маса е боядисана в един цвят (елша, бреза, габър), при други централната част има по-тъмен цвят (дъб, лиственица, бор). Тъмно оцветената част на ствола се нарича сърцевина, а светлата периферна част се нарича беловина.

В случай, че централната част на ствола е с по-ниско водно съдържание, тоест е по-суха, се нарича зряло дърво, а скалите се наричат зряло дърво. Скалите с ядро се наричат звук. Останалите скали, които нямат разлика между централната и периферната част на ствола, нито по цвят, нито по водно съдържание, се наричат беловина (без ядро).

От дървесните видове ядрото е: иглолистни – бор, лиственица, кедър; широколистни - дъб, ясен, бряст, топола. Зрелите дървесни видове са от иглолистни смърч и ела, от широколистни бук и трепетлика. Беловината включва твърда дървесина: бреза, клен, габър, чемшир.

Въпреки това, при някои неосновни видове (бреза, бук, трепетлика) се наблюдава потъмняване на централната част на багажника. В този случай тъмната централна зона се нарича фалшиво ядро. Младите дървета от всички видове нямат сърцевина и се състоят от беловина. Само с течение на времето сърцевината се образува поради преминаването на беловина в здрава дървесина.

Ядрото се образува поради смъртта на живи клетки на дървото, запушване на водни пътища, отлагане на танини, багрила, смола, калциев карбонат. В резултат на това цветът на дървото, неговата маса и механични свойства се променят. Ширината на беловината варира в зависимост от породата, условията на отглеждане. При някои видове сърцевината се образува на третата година (тис, бял скакалец), при други - на 30-35-та година (бор). Следователно беловината на тиса е тясна, докато тази на бора е широка.

Преходът от беловина към сърцевината може да бъде рязък (лиственица, тис) или плавен (орех, кедър). При растящо дърво беловината служи за провеждане на вода с минерали от корените към листата, а сърцевината изпълнява механична функция. Дървесината от беловина лесно пропуска вода, е по-малко устойчива на гниене, следователно при производството на контейнери за течни стоки, беловината трябва да се използва в ограничена степен.

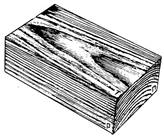

Годишни слоеве, ранна и късна дървесина. Напречното сечение показва концентрични слоеве, разположени около сърцевината. Тези образувания представляват годишния прираст на дървесината. Те се наричат годишни слоеве. На радиалния участък годишните слоеве изглеждат като надлъжни ивици, на тангенциалния участък - криволичещи линии (Фигура 1.3). годишните слоеве растат ежегодно от центъра към периферията и най-младият слой е външният. Възрастта на дървото може да се определи по броя на годишните слоеве на крайната част на дупето.

Фигура 1.3 - Изглед на годишни слоеве на основните секции: P - напречен, R - радиален, T - тангенциален

Ширината на годишните слоеве зависи от породата, условията на растеж, положението в багажника. При някои видове (бързорастящи) годишните слоеве са широки (топола, върба), при други са тесни (чемшир, тис). Най-тесните годишни слоеве са разположени в долната част на ствола; нагоре по ствола ширината на слоевете се увеличава, тъй като дървото расте както на дебелина, така и на височина, което приближава формата на ствола до цилиндъра.

При една и съща порода ширината на годишните слоеве може да бъде различна. При неблагоприятни условия на растеж (суша, замръзване, липса на хранителни вещества, преовлажнени почви) се образуват тесни годишни слоеве.

Понякога от две противоположни страни на багажника годишните слоеве имат неравна ширина. Например, при дървета, растящи на ръба на гора, от страната, обърната към светлината, годишните пръстени са широки. В резултат на това сърцевината на такива дървета се измества настрани и стволът има ексцентрична структура.

Някои породи се характеризират с неправилна форма на годишните слоеве. И така, върху напречното сечение на габър, тис, хвойна се наблюдава вълнообразността на годишните слоеве.

Всеки годишен пръстен се състои от две части - ранна и късна дървесина: ранна дървесина (вътрешна) обърната към сърцевината, лека и мека; късна дървесина (външна), обърната към кората, тъмна и твърда. Разликата между ранна и късна дървесина е ясна при иглолистните и някои твърди дървесини. Ранната дървесина се образува в началото на лятото и служи за пренасяне на вода нагоре по ствола; късната дървесина се отлага към края на лятото и има предимно механична функция. Плътността и механичните му свойства зависят от количеството на късната дървесина.

Основни лъчи, основни повторения. Върху напречния разрез на някои скали с невъоръжено око се виждат ясно светли, често лъскави линии, насочени от сърцевината към кората - сърцевини. Основните лъчи присъстват във всички породи, но само няколко са видими.

По ширина сърцевините лъчи могат да бъдат много тесни, да не се виждат с невъоръжено око (при чемшир, бреза, трепетлика, круша и всички иглолистни дървета); тесен, трудно различим (при клен, бряст, бряст, липа); широк, ясно видим с просто око на напречен разрез. Широките греди са истински широки (за дъб, бук) и фалшиви широки - гроздове от тесни тесни греди (за габър, елша, леска).

На радиален разрез основните лъчи се виждат под формата на леки лъскави ивици или панделки, разположени напречно на влакната. Ядрените лъчи могат да бъдат по-светли или по-тъмни на цвят от околната дървесина.

На тангенциален разрез те се виждат като тъмни щрихи със заострени краища или като лещовидни ивици, разположени по протежение на влакната. Ширината на лъча варира от 0,015 до 0,6 мм.

Сърцевините в изсечената дървесина създават красив модел (на радиален разрез), което е важно при избора на дърво като декоративен материал.

В растящото дърво медуларните лъчи служат за провеждане на водата в хоризонтална посока и за съхраняване на резервни хранителни вещества.

Броят на сърцевините лъчи зависи от вида: твърдите дървета имат около 2-3 пъти повече сърцевини от иглолистните дървета.

В крайната част на дървесината на някои видове могат да се видят разпръснати тъмни петна с кафяв, кафяв цвят, разположени по-близо до границата на годишния слой. Тези формации се наричат основни повторения. Повторенията на сърцевината се образуват поради увреждане на камбия от насекоми или замръзване и наподобяват цвета на сърцевината.

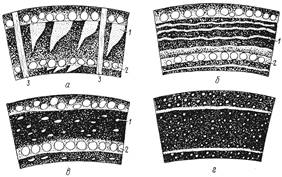

плавателни съдове. Върху напречния (краен) участък от твърда дървесина се виждат дупки, представляващи участъци от съдове - тръби, канали с различни размери, предназначени за отвеждане на вода. По размер съдовете са разделени на големи, ясно видими с невъоръжено око, и малки, които не се виждат с невъоръжено око. Големите съдове най-често се намират в ранната дървесина на едногодишните слоеве и образуват непрекъснат пръстен от съдове в напречен разрез. Такива твърди дървесини се наричат пръстеновидни. При пръстеновидните видове, в късната дървесина, малките съдове са събрани на групи, ясно видими поради светлия си цвят. Ако малките и големите съдове са равномерно разпределени по цялата ширина на годишния слой, тогава такива видове се наричат разпръснати съдови твърди дървесини.

При пръстеновидните твърди дървесини годишните пръстени са ясно видими поради рязката разлика между ранна и късна дървесина. При широколистните разпръснати съдови видове такава разлика между ранна и късна дървесина не се наблюдава и поради това годишните пръстени са слабо видими.

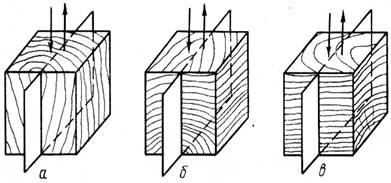

При широколистните пръстеновидни видове малките съдове в късната дървесина образуват следните видове групировки: радиални - под формата на светли радиални ивици (фигура 14, а.) дъб, кестен; тангенциални - малки съдове образуват леки вълнообразни линии, разположени успоредно на границата на годишния слой (фигура 1.4, б) - бряст, бряст, бряст; разпръснати - малки съдове в късна дървесина се събират на светли точки или тирета (фигура 1.4, в). На радиални и тангенциални участъци големите съдове изглеждат като надлъжни канали. Диаметърът на големите съдове варира от 0,2 до 0,4 mm, малките - от 0,015 до 0,1 mm. Дължината на съдовете често е не повече от 10 см, но при дъба достига няколко метра. Обемът на съдовете, в зависимост от породата, варира от 7 до 43%.

Съдовете намаляват здравината на дървото, тъй като са слаби елементи. Те улесняват пропускливостта на дървесината от течности и газове в надлъжна посока.

Фигура 1.4 - Видове групировки на малки съдове в твърда дървесина: а - радиални (дъб), б - тангенциални (бряст), в - разпръснати (ясен), г - подреждане на съдове в твърда дървесина разпръснати съдови видове.

Пасажи от смола. Характерна особеност на структурата на иглолистната дървесина са проходите от смола. Има вертикални и хоризонтални канали за смола. Хоризонталните преминават по сърцевините лъчи. Вертикалните канали за смола са тънки тесни канали, пълни със смола. На напречния разрез се виждат вертикални смолни канали като светли точки, разположени в късната дървесина на годишния слой; на надлъжни разрези се виждат смолни канали под формата на тъмни щрихи, насочени по оста на багажника. Броят и размерът на каналите за смола зависят от вида на дървесината. В боровата дървесина смолистите проходи са големи и многобройни, в дървесината от лиственица - малки и малко.

Смолените канали заемат малък обем от дървесината на багажника (0,2-0,7%) и следователно нямат съществен ефект върху свойствата на дървесината. Те са важни при потупване, когато се получава смола (смола) от растящи дървета.

По брой смолни пасажи на първо място е борът, следван от кедър, след това лиственица и смърч. В последните два каналите за смола заемат не повече от 0,2% от общия обем на дървесината. Въпреки това, дори при видове с големи и многобройни канали от смола, те заемат по-малко от 1% от общия обем на дървесината.

1.3 Микроскопична структура на дървото

Микроскопична структура на дървото. Изследване на дърво под микроскоп показва, че то се състои от най-малките частици - клетки, предимно (до 98%) мъртви. Растителната клетка има най-тънката прозрачна обвивка, вътре в която се намира протопластът, състоящ се от цитоплазма и ядро.

Клетъчната стена в младите растителни клетки е прозрачен, еластичен и много тънък (до 0,001 mm) филм. Състои се от органична материя - фибри, или целулоза.

С развитието, в зависимост от функциите, които дадена клетка е призвана да изпълнява, размерът, съставът и структурата на нейната обвивка се променят значително. Най-често срещаният вид промяна на клетъчната стена е тяхното вдървеняване и запушване.

Лигнификацията на клетъчната мембрана настъпва по време на живота на клетките в резултат на образуването в тях на специално органично вещество - лигнин. Вдървесените клетки или напълно спират да растат, или се увеличават в много по-малка степен от клетките с целулозни мембрани.

Целулозата в клетъчната мембрана е представена под формата на влакна, които се наричат микрофибрили. Пролуките между микрофибрилите са запълнени основно с лигнин, хемицелулози и свързана влага.

В процеса на растеж клетъчните стени се уплътняват, оставяйки неудебелени места, наречени пори. Порите служат за пренасяне на вода и разтворени хранителни вещества от една клетка в друга.

Видове дървени клетки. Клетките, които изграждат дървото, са различни по форма и размер. Има два основни типа клетки: клетки с дължина на влакното 0,5-3 mm, диаметър 0,01-0,05 mm, със заострени краища - прозенхимни и по-малки клетки, които изглеждат като полиедрична призма с приблизително еднакви страничен размер (0, 01-0,1 mm), - паренхимни.

Паренхимните клетки служат за отлагане на резервни хранителни вещества. Органичните хранителни вещества под формата на нишесте, мазнини и други вещества се натрупват и съхраняват в тези клетки до пролетта, а през пролетта се изпращат в короната на дървото, за да образуват листа. Редове от паренхимни клетки са разположени близо до дървото по радиуса и са част от медуларните лъчи. Техният брой в общия обем дървесина е незначителен: при иглолистните видове 1-2%, при твърдата дървесина - 2-15%.

Основната част от дървесината на всички видове се състои от прозенхимни клетки, които в зависимост от жизнените функции, които изпълняват, се делят на проводими и поддържащи или механични. Проводящите клетки в растящото дърво служат за провеждане на вода с разтвори на минерални вещества от почвата към короната, докато поддържащите клетки създават механичната здравина на дървото.

Дървени тъкани. Клетки със същата структура, изпълняващи същите функции, образуват дървесни тъкани.

В съответствие с предназначението и вида на клетките, които изграждат тъканите, се различават: съхраняващи, проводими, механични (поддържащи) и покривни тъкани.

Тъканите за съхранение се състоят от къси клетки за съхранение и служат за натрупване и съхранение на хранителни вещества. Тъкани за съхранение се намират в ствола и корените.

Проводящите тъкани се състоят от удължени тънкостенни клетки (съдове, тръби), през които влагата, абсорбирана от корените, преминава към листата.

Дължината на съдовете е средно около 100 mm; при някои видове, като дъб, съдовете достигат 2-3 m дължина. Диаметърът на съдовете варира от стотни от милиметъра (при дребносъдовите породи) до 0,5 mm (при едросъдовите породи).

Механичните тъкани (подпори) се намират в багажника. Тези тъкани придават стабилност на растящото дърво. Колкото повече тази тъкан, дървото е по-плътно, по-твърдо, по-здраво. Механичните тъкани се наричат либриформни.

Покривните тъкани са разположени в кората и играят защитна роля.

Структурата на иглолистната дървесина. Иглолистната дървесина се характеризира със сравнителна простота и правилна структура. Основната му маса (90-95%) се състои от удължени клетки, подредени в радиални редове с наклонени краища, наречени трахеиди. Стените на трахеидите имат пори, през които те комуникират със съседните клетки. В рамките на годишния слой се разграничават ранни и късни трахеиди. Ранните трахеиди се образуват през пролетта и началото на лятото, имат тънки черупки с пори, широки кухини и служат за пренасяне на вода с разтворени минерали. При ранните трахеиди размерът в радиална посока е по-голям, отколкото в тангенциална посока. Краищата на ранните трахеиди са заоблени.

Късните трахеиди се образуват в края на лятото, имат тесни кухини и дебели клетъчни мембрани, поради което изпълняват механична функция, придавайки здравина на дървесината. Размерът в радиална посока е по-малък, отколкото в тангенциална посока.

Броят на порите по стените на ранните трахеиди е приблизително 3 пъти по-голям, отколкото по стените на късните трахеиди. Трахеидите са мъртви клетки. В ствола на растящо дърво само новообразуваният годишен слой съдържа живи трахеиди.

Ядрените лъчи на иглолистните дървета са тесни, слабо видими или изобщо не се виждат с просто око. Те се състоят главно от паренхимни клетки.

Дървесният паренхим при иглолистните дървета не се среща много и се състои от единични паренхимни клетки или клетки, удължени по дължината на ствола, свързани в дълги редове по оста на ствола. При тиса и бора няма дървесен паренхим.

Структурата на твърдата дървесина. В сравнение с иглолистните дървета, твърдите дървета имат по-сложна структура. По-голямата част от твърдата дървесина се състои от съдове и съдови трахеиди, либриформни влакна и паренхимни клетки.

2. ОСНОВНИ СВОЙСТВА НА ДЪРВОТО

2.1 Химични свойства на дървесината

Химичен състав на дървесината и кората. Дървесината се състои главно от органична материя. Елементарно химичен съставдървесината от всички видове е почти еднаква. Органичната част на абсолютно суха дървесина (изсушена при 103°C) съдържа средно 49-50% въглерод, 43-44% кислород, около 6% водород и 0,1-0,3% азот.

Неорганичната част може да бъде изолирана като пепел чрез изгаряне на дърва. Количеството пепел в дървесината е около 0,2-1%. Съставът на пепелта включва калций, калий, натрий, магнезий, в по-малки количества фосфор, сяра и други елементи. Те образуват минерали, повечето от които са неразтворими във вода. Сред разтворимите първо място заемат алкалните - поташ и сода, а от неразтворимите - калциеви соли.

Кората се различава малко от дървесината по елементен състав, но съдържа повече минерали. Химичният състав на кората на някои скали е даден в таблица 2.1.

Таблица 2.1 - Химичен състав на кората,%

| Вещества | бор | смърч | бреза | |||

| Lub | Кора | Lub | Кора | Lub | Кора | |

| целулоза | 18,2 | 16,4 | 23,2 | 14,3 | 18,5* | 3,4* |

| лигнин | 17,1 | 43,6 | 15,6 | 27,4 | 20,3 | 1,3 |

| пентозани | 12,1 | 6,8 | 9,7 | 7,1 | 20,2 | 1,1 |

| Хексосани | 16,3 | 6,0 | 9,3 | 7,7 | -- | -- |

| Суберин | 0,0 | 2,9 | 0,0 | 2,8 | 1,2 | 38,7 |

Екстрактивен: разтворим във вода разтворим в алкохол етер разтворим |

||||||

* Включително хексани

От данните в таблица 2.1 се вижда, че съотношението между основните органични вещества в кората е различно, отколкото в дървесината, има много по-малко целулоза. Освен това външната част на кората съдържа суберин, който не се среща в дървесината.

Целулозата е линеен полимер - полизахарид. Формула на целулоза (C 6 H 10 O 5) n, където n е степента на полимеризация. В клетъчната стена целулозата е в комбинация с други вещества. Целулозата е бяло вещество, плътност 1,54-1,58 g / cm 3. Иглолистната дървесина съдържа повече целулоза (41-58%) от твърдата дървесина (39-47%).

Целулозата е много стабилно вещество, неразтворимо във вода, алкохол, етер, ацетон. На това свойство се основават промишлените методи за производство на целулоза от дърво.

Лигнинът е високомолекулно съединение с ароматна природа, плътност 1,25-1,45 g/cm 3 . В сравнение с целулозата, лигнинът съдържа повече въглерод (целулоза 44%, лигнин 60-65%) и по-малко кислород. Лигнинът е по-малко стабилно вещество; при нагряване се разтваря в алкали и киселини; използва се под формата на прахообразно гориво, при производството на леярски земни свързващи вещества, пластмаси, ванилин, активен въглен и др.

Хемицелулозите комбинират група от полизахариди, които изграждат клетъчната стена, но се различават от целулозата по химичен и физични свойства. Групата на хемицелулозата включва пентозани и хексозани. В сравнение с целулозата, хемицелулозите имат ниска степен на полимеризация, което обяснява тяхната повишена разтворимост в разредени основи и лесна хидролиза.

Таблица 2.2 - Съдържанието на органични вещества в дървесината от иглолистни и широколистни видове

От данните в таблица 2.2 се вижда, че иглолистните видове съдържат най-голямо количество целулоза, лигнин и хексозани, а твърдата дървесина съдържа хемицелулози и пентозани.

Екстракционните вещества се получават чрез екстракция с вода и органични разтворители. Водата извлича танини, смоли и багрила от дърво. Активната част на танините са таниди. Намират се в сърцевината на дъб (6-11%) и кестен (6-13%), както и в кората на върба, лиственица, дъб, смърч, ела (от 5 до 16%). Танините са разтворими във вода и алкохол, лесно се окисляват в присъствието на алкали. Танините се използват в кожарската промишленост за обработка на кожа от сурови животински кожи. Това придава на кожата устойчивост на гниене, еластичност и способността да не се подува.

Венците са водоразтворими смоли. Оцветяващи вещества от жълто, кафяво, червено и синьо се съдържат в кухините на дървесните клетки (повече в сърцевината) и кората.

Суберин. Това е смес от вещества, включително органични киселини и техните метилови естери. Суберин се намира само в кората и причинява запушване на клетъчните стени на кората.

Химичният състав на дървесината от основните видове е даден в таблица 2.3.

Таблица 2.3 - Химичен състав на дървесината от основните видове,%

| Порода | целулоза | лигнин | пентозани | Хексосани | пепел | Екстракти, разтворими | |

| в ефир | във вода | ||||||

| бор | 51,9 | 28,2 | 11,2 | 9,3 | 0,2 | 1,6 | 0,6 |

| смърч | 58,3 | 29,0 | 10,1 | 9,8 | 0,2 | 1,1 | 1,8 |

| сибирска лиственица | 45,8 | 29,5 | 9,3 | -- | 1,0 | 1,8 | 5,1 |

| ела | 48,0 | 29,9 | 5,3 | 17,8 | 0,7 | 0,9 | 1,4 |

| Кедър | 50,0 | 30,1 | 8,6 | 11,8 | 0,1 | 2,4 | 1,5 |

| дъб | 38,9 | 23,8 | 28,8 | -- | 0,3 | 0,6 | 1,8 |

| бук | 42,2 | 20,8 | 29,3 | 7,6 | 0,5 | 0,5 | 0,6 |

| бреза | 46,8 | 21,2 | 32,9 | -- | 0,4 | 3,0 | 1,5 |

| клен | 41,5 | 23,1 | 25,6 | 7,7 | 0,3 | 0,3 | 0,5 |

| Аспен | 52,4 | 20,3 | 22,6 | 0,5 | 0,2 | 1,6 | 2,2 |

Таблица 2.3 показва, че иглолистната дървесина има малко по-високо съдържание на целулоза, а твърдата дървесина има високо съдържание на пентозани.

Производство и използване на целулозни материали. Целулозата е в основата на редица широко използвани материали. Може да се получи чрез отстраняване на всички други вещества от клетъчните стени на дървото. В процесите на готвене чрез въздействие върху дървесината с различни агенти се разтварят придружаващите вещества, които са по-малко химически устойчиви.

В промишлеността се използват киселинни, алкални и неутрални методи за производство на целулоза.

киселинни методи. Тази група включва сулфитни и бисулфитни методи. При сулфитния метод като суровина се използва дървесина от нискосмолисти иглолистни видове (смърч, ела) и редица твърди дървесини.

Късите обелени трупи (пулпова дървесина) се преработват на стърготини на дробилки. Дървесният чипс се зарежда във вертикални реактори с вместимост до 400 m 3 . Към котела се подава сулфитна готварска киселина, която представлява разтвор на сярна киселина, съдържащ определено количество калциев бисулфит Ca (HSO 3) 2 . Калциевата основа (CaO) може да бъде заменена с магнезий, натрий или амоний. Готвенето се извършва при 130-150 о С и налягане 0,5-1 MPa за 5-12 часа. В резултат на готвене се получава целулоза и органични вещества, преминали в разтвор - сулфитна течност. Целулозата се измива, почиства се от клони, дървени стърготини, пясък; избелени с хлор. На специални машини пулпата се дехидратира и се превръща в плътна лента, която след това се нарязва на листове и се опакова на снопове. В тази форма техническата целулоза се доставя на фабрики за хартия и други предприятия.

Сулфитният ликьор се използва за получаване на протеинови фуражни дрожди, етилов алкохол и други продукти чрез биохимична обработка. Химическата обработка на лугата може да доведе до ванилин, феноли и ароматни киселини.

Бисулфитният метод прави възможно използването на дървесина от почти всички видове за производството на целулоза. Чипсът се приготвя във воден разтвор на натриев, магнезиев или амониев бисулфат. Оборудването и технологията в много отношения са подобни на използваните при сулфитния метод. Въпреки това, температурата на процеса на готвене е по-висока (155-165 o C).

Алкални методи. Тази група включва сулфатни и содови методи. За получаване на целулоза по сулфатния метод може да се използва дървесина от всякакъв вид, включително силно смолиста (бор и др.) нарязана дървесина на чипс се приготвя в разтвор, съдържащ натриев хидроксид NaOH и 3 пъти по-малко натриев сулфид Na 2 S. Готвенето е извършва се в котли с капацитет 75-160 m 3 при 170-180 около C и налягане 0,8-1 MPa за 3-5 часа. В края на процеса разтворът за готвене става черен и се нарича черен ликьор. Черният ликьор се кипва, за да се компенсира загубата на Na 2 S, смесва се с натриев сулфат Na 2 SO 4 и се калцинира. В този случай органичната част на ликьора се изгаря (използва се като гориво), а минералната част се използва за приготвяне на разтвора за готвене (бял ликьор). Останалите операции са същите като при производството на сулфитна целулоза. Готвенето може да се извършва не само в котли, но и в високопроизводителни непрекъснати устройства. За да се получи висококачествена целулоза за химическа обработка, дървесината се подлага на предварителна хидролиза (парене, кипене на вода при 170 ° C или по друг начин), за да се отстранят по-голямата част от хемицелулозите. Добивът на целулоза по сулфатния метод е 40-50%.

Сулфатният метод дава възможност да се получат по-здрави влакна, необходими за производството на шнур и други цели. Предимствата на този метод включват и предвидената технология за регенериране на ликьор. Това прави възможно извършването на процеса в затворена верига, като се сведе до минимум замърсяването на водните обекти.

Като странични продукти при сулфатното производство на целулоза, терпентинът се улавя и сулфатният сапун се отстранява от повърхността на охладената течност, чието разлагане с минерална киселина дава талово масло. Този продукт се използва при производството на сапун за пране, приготвянето на изсушаващо масло, смазочни масла. От талово масло се получават колофон, фитостерол, използван за лечение на атеросклероза, кожни и други заболявания, както и редица продукти, използвани в производството на пестициди, детергенти, емулгатори и др. Част от алкалния лигнин може да се използва като пълнител за синтетичен каучук без увреждане на основното производство, за заместване на фенола в производството на пластмаси, в гуми, керамика и други индустрии. Хранителните дрожди могат да се получат от прехидролизата. Вторият алкален метод за производство на целулоза е содата. Въз основа на използването на сода каустик като реагент; алкалните загуби се компенсират чрез добавяне на сода.

Неутрален начин. Този метод се използва за получаване на целулоза от твърда дървесина с много високо съдържание на сродни вещества. Разтворът за готвене, съдържащ натриев сулфит Na 2 SO 3 или амониев сулфат (NH 4) 2 SO 3, има реакция близка до неутрална, поради което методът се нарича моносулфит или неутрален сулфит. Готвенето се извършва в периодични или непрекъснати котли при крайна температура 160-180 ° C, налягане 0,65-1,25 MPa и продължава 0,2-6 часа. Основният недостатък е невъзможността да се използва иглолистна дървесина.

За всички използвани в индустрията методи за производство на целулоза е характерно образуването на отпадъци, до известна степен замърсяващи околната среда със серни съединения. Ето защо разработването на технология за целулоза без сяра е особено важно.

хидролиза на дървесина. Когато водните разтвори на киселини взаимодействат с дървесината, настъпва хидролиза на нейната полизахаридна част. Целулозите и хемицелулозите се хидролизират до прости захари. Получените захари се използват за биохимична обработка. Тези захари (например глюкоза, ксилоза и др.) могат да бъдат подложени на химическа обработка, като се получават продукти като ксилитол, сорбитол и др. Суровините за хидролизната индустрия са предимно отпадъци от дъскорезство и дървообработване, нискокачествена дървесина. Хидролизата на дървесината може да се извърши с разредени минерални киселини (сярна, солна) при висока температура или същите, но концентрирани киселинипри нормална температура.

В промишлеността се използва методът на хидролиза на разредена до 0,5-0,6% сярна киселина. Суровината под формата на смес от дървени стърготини и дървесни стърготини влиза в хидролизатора с капацитет 18-160 m 3 . Тук се доставя и горещ разтвор на сярна киселина. При 140-160 о С има озахаряване (хидролиза) на хемицелулози. След това при 180-190 о С започва хидролизата на целулозата. Едновременно с подаването на сярна киселина се взема хидролизат - кисел воден разтвор на прости захари. В края на процеса към апарата за хидролиза се подава гореща вода за отстраняване на захарите и сярната киселина, които импрегнират неразтворимата утайка - лигнин. Този страничен продукт може да се използва за производство на смоли, пластмаси, антисептици, стимуланти за растеж на растенията, торове, активен въглен, горива и др.

При охлаждане на хидролизата се образуват пари, от чийто кондензат се получава фурфурол, който е безцветна мазна течност с мирис на изпечен хляб. Използва се в производството на пластмаси, синтетични влакна (найлон), смоли, за пречистване на смазочни масла, производството на лекарства (фурацилин и др.), багрила, средства за борба с плевелите, гъбички и насекоми, както и за други цели. Фурфурол може да се получи като основен продукт от хидролизата на твърда дървесина, богата на пентозани (бреза, трепетлика) и селскостопански растителни отпадъци.

Хидролизатът (пивната мъст), неутрализиран с варно мляко, влиза във ферментационния отдел. Там, под действието на ензими за дестилерийни дрожди, съдържащите се в пивната мъст хексози (глюкоза и захари от хексозана) се ферментират и образуват етилов алкохол, както и въглероден диоксид, който се улавя и използва за получаване на течен въглероден диоксид и сух лед.

Термично разлагане на дървесината. Разлагането на дървесината се случва, когато се нагрява без достъп на въздух. Този процес се нарича суха дестилация. При температура 120-250 o C водата се отстранява и хемицелулозите частично се разлагат (при температура 150-270 o C). След това при 275-450 o C веществата, които съставляват дървесината, се разлагат. В този случай се получава бързо отделяне на топлина. Последният етап протича при температура 450-550 о С допълнително подаване на топлина отвън. В резултат на суха дестилация се образуват твърди (въглища), течни (течни) и газообразни продукти.

Въгленът съдържа 80-97% въглерод. Не съдържа вредни примеси (сяра и фосфор). Дървените въглища имат висока сорбционна способност. Използва се в металургията при топенето на цветни метали и феросплави; под формата на парно обработени прахообразни въглища за почистване на промишлени разтвори и отпадни води, обезцветяване на сокове и рафинирани маси в захарната индустрия и др. той служи за производството на въглероден дисулфид, необходим за производството на вискозни влакна, и целофан. Полупроводниковата индустрия използва високо чист силиций, който изисква въглен за производство. Използва се и в производството на електроди, карбуризиране (втвърдяване на стоманени части), лекарства, гориво, фуражи за животни, пластмаси и други приложения.

Zizka е течен дестилат - разтвор на продукти от разлагането на дървесината. При утаяване на течността се образуват два слоя: горният е воден, а долният е смолист. От утайката и разтворена в суровата утайка се получават антиоксидантът на бензина, антисептиците (креозот), феноли за производството на пластмаси, фиксатори за леярски пръстени, редуктори на вискозитета за сондажни течности и други продукти. От водния слой се изолират оцетна киселина, метилов алкохол, разтворители (ацетон, метилацетат и др.). Газовете, получени от сухата дестилация на дървесина, се използват като гориво за отопление на реторти (апарати за суха дестилация).

Горящи дърва. Окисляването на дървесината по време на горенето настъпва при нейната енергийно-химическа обработка и когато се използва като гориво. Качеството на горивото се оценява от калоричността (калоричността).

Масовата топлина на изгаряне на дървесина е количеството топлина, отделено при пълното изгаряне на единица маса - 1 кг дървесина. Теоретично масовата топлина на изгаряне може да се определи от химичния състав. Възможно е точно да се определи топлината на горене в лабораторни условия в нагреватели.

Елементният химичен състав на дървото е практически същият. Следователно калоричността на единица маса дървесина е почти независима от природата и в абсолютно сухо състояние варира от 19,6-21,4 MJ / kg.

Обикновено дървата за огрев се оценяват не по маса, а по обем и е необходимо да се знае калоричността на единица обем (1 m 3) дървесина. Умножавайки топлината на изгаряне на единица маса по плътността на дървесината, се получава топлината на изгаряне на единица обем. Обемната топлина на горене зависи от скалата, т.е. колкото по-висока е плътността на дървесината, толкова по-висока е нейната калоричност. Например, за дъбова дървесина обемната калоричност е 13 * 10 3 MJ / m 3, за трепетлика - 7,4 * 10 m 3 MJ / m 3. калоричността зависи и от съдържанието на влага в дървесината, с увеличението тя намалява.

2.1 Физични свойства на дървесината

Физичните свойства на дървесината са тези, които се определят без нарушаване на целостта на изпитваната проба и промяна на нейния химичен състав, т.е. откриват се чрез проверка, претегляне, измерване, сушене.

Физическите свойства на дървесината включват: външен вид и мирис, плътност, влажност и свързаните с тях промени - свиване, подуване, напукване и изкривяване. Физичните свойства на дървесината включват и нейната електрическа, звукова и топлопроводимост, макроструктурни показатели.

Външният вид на дървото се определя от неговия цвят, блясък, текстура и макроструктура.

Цвят. Цветът на дървесината се придава от намиращите се в нея танини, смолисти и оцветяващи вещества, които се намират в кухините на клетките.

Дървесината от видове, растящи в различни климатични условия, има различен цвят: от бял (трепетлика, смърч, липа) до черен (абанос). Дървесината на видовете, растящи в горещи и южни райони, има по-ярък цвят в сравнение с дървесината на видовете от умерения пояс. В рамките на климатичната зона всеки дървесен вид има свой специален цвят, който може да служи като допълнителен знак за неговото разпознаване. И така, дървото на габър има светлосив цвят, дъбът и ясенът - кафяв, орехът - кафяв. Под въздействието на светлина и въздух дървесината на много видове губи своята яркост, придобивайки сивкав цвят на открито.

Дървесината от елша, която при прясно отсечена има светлорозов цвят, потъмнява скоро след сечта и придобива жълтеникавочервен цвят. Дъбовата дървесина, която е лежала дълго време във вода, придобива тъмнокафяв и дори черен цвят (блатен дъб). Цветът на дървото също се променя в резултат на увреждането му от различни видове гъби. Възрастта на дървото също влияе върху цвета на дървото. Младите дървета обикновено имат по-лека дървесина от по-старите дървета. Дървесината от дъб, круша и бяла акация, чемшир, кестен има стабилен цвят.

Цветът на дървото е важен при производството на мебели, музикални инструменти, дърводелство и изкуство. Цветът, наситен с богатство от нюанси, придава на изделията от дърво красив външен вид. Цветът на някои дървесни видове се подобрява, като се подлагат на различни обработки - пропаряване (бук), мариноване (дъб, кестен) или оцветяване с различни химикали. Цветът на дървото и неговите нюанси обикновено се характеризират с определения - червено, бяло, розово, светло розово и само ако е необходимо, според атласа или цветовата скала.

Блясъкът на дървото зависи от неговата плътност, количество, размер и местоположение на сърцевините лъчи. Основните лъчи имат способността насочено да отразяват светлинните лъчи и да създават блясък върху радиалния разрез.

Блясъкът е способността да отразява светлинния поток по насочен начин. Най-голям блясък имат огледално гладките повърхности, които отразяват светлинния поток в строго насочена посока. Блясъкът на дървото зависи от неговата плътност, количество, размер и местоположение на сърцевините лъчи. Основните лъчи имат способността насочено да отразяват светлинните лъчи и да създават блясък върху радиалния разрез.

Дървесината от бук, клен, бряст, чинар,

Радиалните повърхности, където площта, заета от сърцевините лъчи, е най-голяма, също създават блясък (особено при клен, бряст, бук, дъб, бял скакалец, явор, махагон, сатенено дърво, айлантус). Дървесината на кадифеното дърво (трепетлика, липа, топола) има копринен блясък.

Блясъкът придава на дървото красив вид и може да бъде подобрен чрез полиране, лакиране, восък или залепване с фолио от синтетична смола.

Текстура - модел, който се получава върху разфасовки от дърво при рязане на неговите влакна, годишни слоеве и сърцевини. Зависи от неговата порода и структура. Колкото по-сложна е структурата на дървото и колкото по-разнообразна е комбинацията от отделни елементи, толкова по-богата е текстурата му. Иглолистните дървета имат сравнително проста структура и тяхната текстура е доста еднаква; при твърдата дървесина текстурата е много по-богата.

Текстурата се определя от ширината на годишните слоеве, разликата в цвета на ранната и късната дървесина, наличието на сърцевини, големи съдове и неправилното подреждане на влакната (вълнообразни или объркани).

Иглолистните дървета придават красива текстура на тангенциален участък поради рязката разлика в цвета на ранната и късната дървесина. При твърдата дървесина красив модел върху радиален разрез се създава от сърцевини (бук, бряст, клен, чинар, бряст, дъб); на тангенциален разрез - орех, ясен, кадифе, дъб, бряст, кестен. Изключително красив модел се наблюдава в дървесината от израстъци (бурли) с вълнообразно разположение на влакната.

Текстурата определя декоративната стойност на дървото и е важна при производството на мебели, различни занаяти и декорация на музикални инструменти. Когато използвате прозрачни лакове, текстурата на дървото може да бъде подобрена и по-ярка.

За да се получи красива текстура, се използват и различни методи за обработка на дърво; белене на трупи с нож с вълнообразно острие или под ъгъл спрямо посоката на влакната, неравномерно притискане и др.

Миризмата на дърво зависи от смолите, етеричните масла, танините и други вещества в него. Иглолистните видове - бор, смърч - имат характерна миризма на терпентин. Дъбът има мирис на танини, бекаут и палисандрово дърво - ванилия. Хвойната ухае приятно, затова клоните й се използват при варене на бъчви. От голямо значение е миризмата на дърво при производството на контейнери. Когато е прясно нарязан, дървесината има по-силна миризма, отколкото когато е изсушена. Ядрото мирише по-силно от беловина. По миризмата на дърво могат да се разпознаят отделни видове.

Макроструктура. За да се характеризира качеството на дървесината, понякога е достатъчно да се определят следните показатели на макроструктурата: ширината на годишните слоеве и съдържанието на късна дървесина в годишните слоеве.

Ширината на годишните слоеве се определя от броя на слоевете на 1 cm от сегмента, измерен в радиална посока на напречното сечение. Пробите с напречно сечение 20 × 20 mm трябва да имат гладко почистени краища. В края се начертава линия, перпендикулярна на годишните слоеве и се брои броят на целите слоеве N. Дължината l на участъка се измерва в сантиметри. Броят на годишните слоеве в 1 см се изчислява с точност до 0,5 слоя по формулата:

Ширината на годишните слоеве влияе върху свойствата на дървесината. За иглолистна дървесина се отбелязва подобрение на свойствата, ако има най-малко 3 и не повече от 25 слоя в 1 cm. При широколистните пръстеновидни видове (дъб, ясен) се наблюдава увеличаване на ширината на годишните слоеве поради късната зона и следователно се увеличава здравината, плътността и твърдостта.

За дървесина от широколистни разпръснати съдови видове (бреза, бук) няма толкова ясна зависимост на свойствата от ширината на годишните пръстени.

На проби от иглолистни и пръстеновидни твърди дървесини се определя съдържанието на късна дървесина m (в проценти). Върху същите проби с измервателна лупа с грешка 0,1 mm се измерва ширината на късната зона δ във всеки годишен слой; получените стойности се обобщават и процентът на късната дървесина се изчислява с грешка от 1% по формулата:

m = ∑δ/l*100, (2.2)

където ∑δ е общата ширина на късните зони, cm;

l е общата дължина на онези годишни слоеве, в които е измерена ширината на късната зона, виж фиг.

Процентът на късната дървесина е доста надежден показател за качеството на дървесината. Колкото по-високо е съдържанието на късната дървесина, толкова по-голяма е нейната плътност и следователно по-високи са нейните механични свойства.

При обработката на дърво с режещи инструменти се изрязват кухи анатомични елементи (съдове) и се образуват неравности по повърхността на дървото. При такива видове като дъб, ясен, орех, размерът на структурните неравности е значителен. Тъй като дървесината от тези видове се използва за довършителни продукти, е необходимо да се намали големината на тези неравности преди полиране. За да направите това, се извършва специална операция, която се нарича запълване на порите.

съдържание на влага в дървесината. При растящо дърво водата е необходима за живота и растежа му, в отсечената дървесина наличието на вода е нежелателно, тъй като води до редица негативни явления.

Влажността (абсолютната) дървесина е съотношението на масата на водата към масата на абсолютно суха дървесина, изразено като процент

Дървесината се разделя на свързана (хигроскопична) и свободна (капилярна) вода. Свободната вода запълва клетъчните кухини и пространствата между клетките, докато свързаната вода се намира в дебелината на клетъчните стени. Свободната вода се задържа чрез механични връзки и лесно се отстранява; свързаната вода се задържа чрез физико-механични връзки и отстраняването на тази вода изисква допълнителна енергия. Свързаната вода оказва значително влияние върху свойствата на дървесината.

Общото количество вода в дървесината е сумата от свободна и свързана. Максималното количество свързана вода е приблизително 30% при температура 15-20 ° C. Ограничителното количество свободна вода зависи от плътността, т.е. колко голям е обемът на празнините в дървото, които могат да бъдат запълнени с вода.

Състоянието на дървесината, в което няма свободна вода и клетъчните стени съдържат максимално количество свързана вода, се нарича хигроскопичност или граница на насищане на клетъчната стена. Границата на хигроскопичност съответства на максималното съдържание на влага в клетъчните стени, когато дървото се навлажнява във въздух, наситен с вода. Границата на насищане на клетъчната стена е максималното съдържание на влага в клетъчните стени на прясно отсечена дървесина или когато се съхранява дълго време във вода. В същото време в клетъчните кухини се съдържа и известно количество свободна вода. По този начин влажността на границата на насищане на клетъчната стена е 30% за умерените скали.

Границата на влажност на хигроскопичност при температура 15-20 ° C е 30% и малко зависи от вида на дървесината.

Границата на влажност на хигроскопичност намалява с повишаване на температурата и при 100 ° C е 19-20%

Разграничават се следните нива на влажност на дървесината: мокра - след дълго време във вода, нейното съдържание на влага е над 100%; прясно нарязан - влажност 50-100%; въздушно-сух - съхранява се на въздух за дълго време, влажност 15-20%; сухо помещение - влажност 8-12%; абсолютно сухо - съдържанието на влага в дървесината е около 0%.

Таблица 2.4 показва средното съдържание на влага в прясно отсечената дървесина.

Таблица 2.4 - Средно съдържание на влага в прясно отсечена дървесина

От данните в Таблица 2.4 се вижда, че най-високо влагосъдържание на прясно отсечената дървесина е в ела, а най-ниско е в обикновената пепел.

Сушене на дървесина. При продължително съхранение на отсечена дървесина във въздуха или на закрито, водата се изпарява. В този случай първо се отстранява свободната вода, която се намира в клетъчните кухини, и след това се свързва. Когато дървесината изсъхне, водата се изпарява от повърхността на асортимента и водата от по-влажните вътрешни слоеве се придвижва към външните. По този начин има неравномерно разпределение на водата по дебелината на материала. Колкото по-голяма е дебелината на материала, толкова по-голямо е неравномерното разпределение на водата.

Скоростта на сушене зависи от метеорологичните условия, методите на полагане и вида на асортимента. Топлото и сухо време ускорява сушенето. Къс и тънък дървен материал изсъхва по-бързо от дългия и дебел дървен материал. В индустрията са най-разпространени два метода на сушене: атмосферен и камерен.

Камерното сушене се извършва в специални помещения, наречени сушилни камери. Въздухът, нагрят в нагревателите, се използва като изсушаващ агент. В сушилните камери се контролира състоянието на въздуха и съдържанието на влага в дървесината. Продължителността на камерното сушене е много по-малка от тази при атмосферно сушене.

При атмосферно сушене атмосферният въздух се използва като агент без изкуствено нагряване. Климатика не е регулиран.

Преди атмосферно сушене дървеният материал трябва да се третира с антисептици, за да се избегне увреждане от гъбички, оцветяващи дървото. За по-добра циркулация на въздуха се използва рядко подреждане на дървен материал. Атмосферното сушене се счита за завършено, когато се достигне 20-22% влажност. Продължителността на сушене на дървен материал с различна дебелина в различни климатични зони варира от 2-3 месеца до един или два сезона.

При атмосферно или камерно сушене дървесината придобива стабилно съдържание на влага. Това състояние се установява, ако еластичността на водната пара в околния въздух е равна на еластичността на водната пара на повърхността на дървото. Състоянието на въздуха се характеризира с определена температура и относително парно налягане. Всяка комбинация от температура и относително парно налягане съответства на определено стабилно съдържание на влага в дървесината. Тази влажност не зависи от скалата, а зависи от посоката на процеса. Когато водата се абсорбира (сорбция) от въздуха, стабилното съдържание на влага в дървесината е по-малко, отколкото при изсъхване (десорбция). Разликата между стойностите на стабилна влага по време на сорбция и десорбция се нарича сорбционен хистерезис. В този случай трябва да се има предвид, че само съдържанието на свързана вода се променя по време на сорбция и десорбция. Нарязаната дървесина (стърготини, дървени стърготини) има голяма специфична повърхност и незначителен хистерезис (0,2%), а стабилното му съдържание на влага се нарича равновесно. За дървен материал с дебелина над 15 mm и ширина над 100 mm хистерезисът е 2,5%.

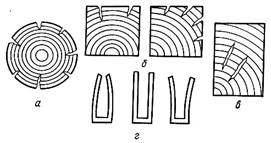

Свиване. Свиването е намаляване на линейните размери и обема на дървесината по време на сушене. Започва след пълното отстраняване на свободната влага от дървото и от началото на отстраняването на свързаната влага, т.е. когато влажността му намалява отвъд границата на насищане на клетъчните стени.

Свързаната вода се намира в клетъчните стени между микрофибрилите. Микрофибрилите в стените са насочени основно по оста на клетката, а при отстраняване на свързаната вода от дървото се променят повече напречните размери на клетките и дървесината като цяло. Надлъжното свиване поради лек наклон на микрофибрилите е незначително. Свиването в тангенциална посока е 1,5-2 пъти по-голямо, отколкото в радиална посока.

Свиването, което се получава при отстраняване на цялата свързана вода (от 30 до 50%), се нарича пълно. Пълното линейно свиване в тангенциална посока е средно 6-10%, в радиална посока 3-5%, по протежение на влакната 0,1-0,3%, обемно свиване 12-15%.

При рязане на необработени трупи в дъски се предвиждат допускания за свиване, така че след изсушаване дървеният материал и заготовките да имат посочените размери. Свиването зависи от плътността на дървесината: колкото по-голяма е плътността, толкова по-голямо е нейното свиване. Късната дървесина на едногодишните слоеве изсъхва повече от ранната.

Вътрешно напрежение в дървото, напукване и изкривяване. Напреженията, които възникват без участието на външни сили, се наричат вътрешни. Първата причина за образуването на напрежения по време на сушенето на дървесината е неравномерното разпределение на водата. Първо, водата се изпарява от повърхностните слоеве на дървото. Ако в повърхностни слоевевлажността ще намалее отвъд границата на насищане на клетъчните стени, тогава трябва да настъпи тяхното свиване. Въпреки това, поради устойчивостта на по-влажните вътрешни слоеве, повърхностните слоеве няма да изсъхнат напълно. В резултат на това ще се появят напрежения, които са опън в повърхностните зони и натиск във вътрешната зона.

Ако напреженията на опън достигнат якостта на опън на дървото през влакната, тогава могат да се появят пукнатини (Фигура 2.1): в началото на изсъхването на повърхността на асортимента и в края - отвътре (т.нар. фистули).

Фигура 2.1 - Напукване на дървени и силови секции: а - външни пукнатини в трупа; б - външни пукнатини в прътите; в – вътрешни пукнатини; d - силови секции.

Вътрешните напрежения също се съхраняват в изсушения материал и предизвикват промени в размера и формата на частите по време на механичната обработка на дървесината.

Остатъчните напрежения, останали след сушене, могат да бъдат премахнати чрез допълнителна обработкадървен материал (намокряне на повърхността с пара или вода).

Когато дървото изсъхне или навлажни, формата на напречното сечение на дъската се променя. Тази промяна във формата се нарича изкривяване. Изкривяването може да бъде напречно и надлъжно. Напречното изкривяване (фигура 2.2, a, b, c) се изразява в промяна във формата на сечението на пръти и дъски. Причината за напречното изкривяване е разликата в свиването в радиална и тангенциална посока. Основната дъска (фигура 2.2, б) намалява размера си към краищата; дъска, чиято външна част е по-близо до тангенциалната посока, изсъхва повече от вътрешната, която има радиална посока. Колкото по-близо е дъската до ядрото, толкова по-голямо е нейното изкривяване.

![]()

Фигура 2.2 - Видове деформации: а, в - промяна във формата на напречното сечение на пръти с различно разположение на слоевете в края; b - промяна във формата на напречното сечение на дъските (ядро и странична); d - надлъжно изкривяване; г - крилатост

По дължината на дъската те могат да се огъват, придобивайки дъговидна форма (Фигура 2.2, г) или да приемат формата на спираловидна повърхност - крила (Фигура 2.2, д). Първият вид надлъжно изкривяване се среща при плочи, съдържащи сърцевина и беловина (свиването на сърцевината и беловината се различава до известна степен по дължината на влакната), както и при дърво с пета, чието надлъжно свиване е по-голямо от това на здрава дървесина. Криленето се наблюдава при дървен материал с тангенциален наклон на влакната. Правилното свиване, сушене и съхранение на дървения материал могат да предотвратят изкривяването.

Абсорбция на влага. Поглъщането на влага на дървото е способността му да абсорбира вода от околния въздух, като същевременно увеличава съдържанието на свързана вода в дървесината. Абсорбцията на влага зависи от температурата и относителната еластичност на въздушните пари. Абсорбцията на вода от въздуха става постепенно, като се забавя до границата на хигроскопичност. Поглъщането на влага не зависи от вида на дървесината.

Поглъщането на влага на дървото се отнася до неговите отрицателни свойства. За да се намали абсорбцията на влага, дървото се покрива с лакове, бои, термична обработка, импрегниране с изкуствени смоли и др.

Подуване. Подуването е свойство на дървото, което е обратното на свиването и се подчинява на същите закони. Подуването е увеличаване на линейните размери и обема на дървесината с увеличаване на съдържанието на свързана вода.

Подуване се наблюдава при повишаване на влажността до границата на хигроскопичност, увеличаването на свободната вода (запълване на клетъчни кухини) не причинява подуване. Най-голямото подуване се получава в тангенциална посока и най-малко - по протежение на влакната.

Подобно на свиването, подуването е отрицателно свойство на дървото. Въпреки това, в някои случаи той играе положителна роля: осигурява плътни връзки в бъчви, лодки, дървени тръби и кораби.

Водна абсорбция. Водопоглъщане - способността на дървото да абсорбира капкова течна вода. Водопоглъщането настъпва, когато дървото влезе в директен контакт с вода. В същото време се увеличава съдържанието както на свързана, така и на свободна влага в дървесината. Общото количество свободна вода зависи от обема на кухините в дървесината. Водопоглъщането зависи от вида на дървесината, от нейната плътност; колкото по-голяма е плътността на дървесината, толкова по-малък е обемът на кухините, които могат да бъдат запълнени със свободна вода, и следователно водопоглъщането ще бъде по-малко. Водопоглъщането на сърцевината е по-малко от това на беловината. Степента на водопоглъщане е по-висока за образци с големи размери на крайната повърхност. С повишаване на температурата процесът на поглъщане на вода също се ускорява. Максималното съдържание на влага в дървесината по време на водопоглъщане е дадено в таблица 2.5.

Таблица 2.5 - Максимално съдържание на влага на дървесината при водопоглъщане

От данните в Таблица 2.5 се вижда, че елата има най-висока влажност, а габърът – най-ниска.

Плътност на дървесината. Плътността на материала се характеризира с съотношението на неговата маса към обем. Плътността се измерва в килограми на кубичен метър или грамове на кубичен сантиметър.

Плътността на дървесното вещество е съотношението на масата към обема на клетъчните стени. Тъй като елементарният химичен състав на дървото е почти същият за различни породи, то плътността на дървесното вещество е приблизително еднаква за всички видове. Средно е 1,53 g/cm 3 .

Плътността на дървесината зависи от съдържанието на влага и за сравнение, стойностите на плътността винаги водят до еднократно съдържание на влага, което е 12%.

Съществува тясна връзка между плътността и здравината на дървото. Колкото по-голяма е дебелината на клетъчните стени, толкова по-голяма е плътността и следователно здравината на дървото.

Порьозността на дървесината се определя от обема на вътрешните кухини (клетъчни кухини, междуклетъчни пространства) и се изразява като процент от обема на дървесината в абсолютно сухо състояние. Порьозността зависи от плътността на дървесината: колкото по-висока е плътността, толкова по-ниска е порьозността на дървото. Стойността на порьозността варира от 40 до 77%.

Таблица 2.6 показва средните стойности на плътността за различни породи.

Таблица 2.6 - Средни стойности на плътността

От данните в таблица 2.6 се вижда, че плътността на дървесината варира в много широк диапазон. Освен това габърът има най-висока плътност, а сибирската ела е с най-ниска.

Плътността на дървесината е от голямо практическо значение. Дървесината с висока плътност (чемшир, габър, бук, клен, круша) е особено ценена в производството заради здравината и добрата си обработваемост.

Дървесината от широколистни пръстеновидни съдови видове е с неравномерна плътност, ранната част на годишния слой е пореста, по-късната е по-плътна. Такова дърво е по-трудно за лакиране и полиране, но има други характеристики. ценни имоти, например, се огъва добре. Дървесината от иглолистна дървесина има ниска плътност, а дифузната твърда дървесина има висока плътност, така че е чисто обработена, добре лакирана и полирана.

Топлинни свойства на дървото.

Топлинният капацитет е способността на дървесината да абсорбира топлина при нагряване. Специфичният топлинен капацитет е количеството топлина, необходимо за нагряване на 1 kg дървесина с 1 o C. Топлинният капацитет се измерва в джаули на килограм ∙ градус по Целзий.

Специфичният топлинен капацитет на абсолютно суха дървесина при температура 0 o е 1,55 kJ / kg ∙ o C, с повишаване на температурата и влажността топлинният капацитет се увеличава. При влажност 60% и температура на въздуха от 20 ° C, специфичният топлинен капацитет на дървесината ще бъде 1,78 kJ / kg ∙ ° C. Стойността на топлинния капацитет е важна при сушене, пара, парене на дървесина.

Топлопроводимостта е способността на дървото да провежда топлина. За характеризиране на топлопроводимостта се използва коефициентът на топлопроводимост.

Топлопроводимостта зависи от влажността, плътността, температурата и посоката на топлинния поток. С увеличаване на всички тези показатели топлопроводимостта се увеличава.

Дървото има ниска топлопроводимост в сравнение с други материали, което е предопределило широкото му използване в жилищното строителство. Да, дебелината дървени стенипо-малко от дебелината на тухла.

Топлинната дифузия е способността на дървесината да изравнява температурата при нагряване или охлаждане. Характеризира се с коефициент на топлопроводимост. Това до голяма степен зависи от съдържанието на влага в дървесината: колкото по-суха е дървесината, толкова по-висока е нейната топлопроводимост. Това се дължи на факта, че клетъчните кухини са пълни с въздух, чиято термична дифузия е по-голяма от тази на водата. Топлинната дифузия е по-висока по протежение на влакната, отколкото през влакната. Важно е при сушене, импрегниране, парене, тъй като ви позволява да определите времето, необходимо за затопляне на дървесината.

Разширяване на дърво. Разширяването на дървесината по време на нагряване се характеризира с коефициента на линейно разширение, т.е. промяна в единицата за дължина при нагряване с 1 o C. Коефициентът на линейно разширение на дървесината зависи от посоката: напречно на влакната, разширението е 7-10 пъти по-голямо, отколкото по дължината на влакната.

Електрически свойства на дървото.

Електрическата проводимост е способността на дървото да провежда проводимост електричество. Характеристика на електрическата проводимост е електрическото съпротивление. Електрическата проводимост на дървесината зависи от вида, посоката на влакната и съдържанието на влага.

Електрическата проводимост на дървото е важна, ако се използва за стълбове на електропроводи, комуникационни линии, дръжки на електрически инструменти.

Електрическа якост - способността на дървото да издържа на разрушаване, т.е. способността на дървото да намалява съпротивлението, когато върху дървото се приложи ток с високо напрежение.

Електрическата якост на дървото е ниска и зависи от вида, влажността, температурата и посоката на влакната. С повишаване на температурата и влажността електрическата якост намалява. Таблица 2.7 показва диелектричната якост на дървесината на някои видове.

Таблица 2.7 - Електрическа якост на дървесината на някои видове

От данните в Таблица 2.7 се вижда, че при съдържание на влага 0%, брезата в радиална и тангенциална посока има най-висока електрическа якост, а най-ниска по протежение на влакната. При съдържание на влага 33% в радиална посока борът има най-висока електрическа якост, а брезата - най-ниска.

За да се увеличи електрическата якост на дървото и да се намали електрическата проводимост, когато се използва като изолатор, дървото се импрегнира с трансформаторно масло, парафин и изкуствени смоли. Дървесината в сухо състояние не провежда електричество, т.е. това е диелектрик.

Звукови свойства на дървото.

Звукопроводимостта на дървото се характеризира със скоростта на разпространение на звука. Скоростта на звука се увеличава, когато плътността на дървото намалява и твърдостта на дървото се увеличава.

Звукоизолационните свойства на дървесината включват предаване на звук и звукопоглъщане. Когато звукът преминава през въздуха, се генерира звуково налягане. Предаването на звука се оценява по разликата в звуковото налягане пред и зад дървена преграда. Относителното намаляване на силата на звука се нарича коефициент на предаване на звука.

Когато звукът преминава през дърво, част от звуковата енергия се поглъща от него поради вътрешно триене. Това явление се характеризира с коефициента на поглъщане на звука, който зависи от свойствата на материала. Коефициентът на поглъщане на звука е съотношението на звуковата енергия, загубена в материала, към звуковата енергия, падаща върху материала.

Колкото по-ниска е звукопроводимостта, толкова по-голямо е звукопоглъщането. При използване на дърво в жилищното строителство като звукоизолационен материал се вземат предвид показателите за неговите звукови свойства.

Резонансни свойства на дървото. Дървото се използва широко за направата на таблата на музикални инструменти. Такова дърво се нарича резонансно. Резонансните свойства на дървото се характеризират със способността му да усилва звука, без да нарушава тона.

За резонансно дърво са представени следните изисквания: трябва да е многопластово, ширината на годишните пръстени трябва да бъде 1-4 мм, процентът на късната дървесина трябва да бъде в рамките на 20-30%; не се допускат възли, пета и наклон на влакната.

2.3 Механични свойства на дървото

Механичните свойства характеризират способността на дървото да устои на действието на силите. ДА СЕ механични свойствадървесината включва здравина и деформируемост, както и някои експлоатационни и технологични свойства.

Якост - способността на дървото да устои на разрушаване под действието на механични сили; неговата характеристика е якостта на опън - максималното напрежение, което дървото може да издържи, без да се счупи. Индикаторите за якост се задават при изпитване на дървесина за натиск, опън, огъване, срязване и рядко усукване.

Деформируемостта е промяна във формата и размера на дървото под въздействието на външни сили.

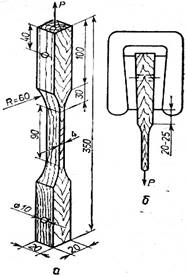

Якост на опън на дървото. Върху образци се извършва изпитване на опън по протежение на влакната сложна форма(Фигура 2.3).

Фигура 2.3 - Изпитване на опън на дървесината по влакната: а - проба; б - схема за фиксиране на пробата в дръжките на тестовата машина

Разрушаването настъпва под формата на разкъсване на влакната. Моделът на разкъсване на влакната може да бъде дългозърнест или прищипан за дървесина с висока якост и гладък или конхоидален за дървесина с ниска якост.

Средната якост на опън по протежение на влакната за всички скали е 130 MPa. Якостта на опън по дължината на влакната е силно повлияна от структурата на дървото. Дори леко отклонение от правилното подреждане на влакната причинява намаляване на здравината.

Якостта на опън на дървесината през влакната е много ниска и средно е 1/20 от якостта на опън по дължината на влакната, т.е. 6,5 МРа. Следователно дървото почти никога не се използва в части, които работят в напрежение през влакната. Силата на дървесината през влакната е важна при разработването на режими на рязане и режими на сушене на дървесина. Таблица 2.8 показва якостта на опън на дървото по протежение на влакната.

Таблица 2.8 - Якост на опън на дървесината по влакната

От данните в таблица 2.8 се вижда, че при съдържание на влага 12% бялата акация има най-висока якост на опън, а сибирската ела – най-ниска. При съдържание на влага от 30% или повече, брезата има най-висока якост на опън, а сибирската ела - най-ниската.

Якост на натиск на дърво. Тестът за компресия на дървесни зърна е най-често срещаният. Това се дължи на лекотата на прилагане на товара, както и на факта, че дървото има висока устойчивост на компресия на влакната.

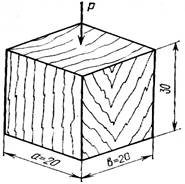

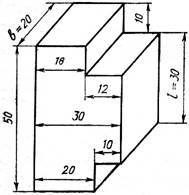

За изпитване на компресия се използва проба под формата на правоъгълна призма с основа 20 × 20 mm и височина (по протежение на влакната) 30 mm (фигура 2.4).

Фигура 2.4 - Проба за изпитване на компресия по протежение на влакната

Средната якост на опън за всички скали е 50 MPa (при съдържание на влага 12%). Якостта на натиск на дървесината през влакната е около 10 пъти по-ниска, отколкото по дължината на влакната. Таблица 2.9 показва якостта на натиск на дървесината по протежение на влакната.

Таблица 2.9 - Якост на натиск на дървесината по влакната

От данните в Таблица 2.8 се вижда, че най-високата якост на натиск по влакната при съдържание на влага 12% е бялата акация, а най-малката е тополата и сибирската ела. При съдържание на влага от 30% или повече, бялата акация има най-голяма здравина, а сибирската ела - най-малко.

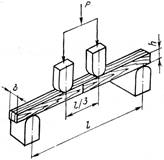

Здравината на дървото при статично огъване. Изпитванията се провеждат върху образци с правоъгълно напречно сечение 20×20×300 mm. Пробата се поставя върху подпори и се зарежда с два ножа за натиск (Фигура 2.5)