سمك اللحامات. وصلات اللحام واللحام. مصطلحات لوصف أبعاد اللحام

سابقًا ، اعتبرنا عمق اختراق المفصل وعلاقته بمقياس اللحام لـ طبقات على شكل V.(مع حواف القطع). في حالة اللحامات ذات الأخاديد على الوجهين ، حيث يكون عمق اختراق المفصل أقل من عمق الاختراق الكلي ، يكون حجم اللحام مساويًا لمجموع أعماق اختراق المفصل على كلا الجانبين (الشكل 1 ، أ).

في اللحامات ذات الاختراق الكامل ، يُؤخذ حجم اللحام مساويًا لسمك أرق العنصرين المتصلين ، نظرًا لأن التحدب الحالي للحام لا طائل منه (الشكل 1 ، ب).

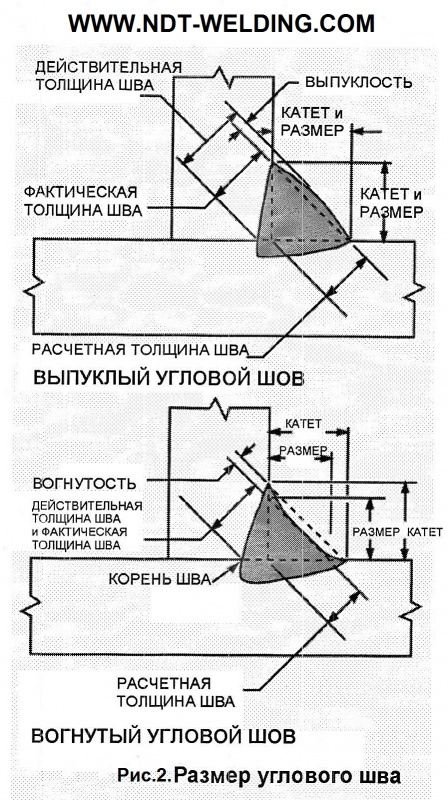

عندما يكون مطلوبًا تحديد حجم لحام شرائح ، فمن الضروري أولاً وقبل كل شيء معرفة الشكل الجانبي للحام النهائي ، والذي يمكن أن يكون محدبًا أو مقعرًا. يعني الشكل المحدب أن الانتفاخ يتشكل على وجه التماس ، مما يجعل السطح يبدو منحنيًا قليلاً نحو الخارج. هذه الخاصية تسمى حجم الانتفاخ. يعتبر التحدب في حالة اللحامات المقطوعة مرادفًا لمفهوم تقوية اللحام المستخدمة في اللحامات المحززة. إذا كان التماس يحتوي على ملف تعريف مقعر ، فهذا يعني أن سطحه "منضغط".

بالنسبة إلى أي ملف تعريف ، يُعرّف حجم اللحام فيليه في حالة لحامات الشرائح ذات الأرجل المتساوية على أنه "طول ساق أكبر متساوي الساقين (لها ساقان متساويتان في الطول) مثلث قائم الزاوية يمكن إدراجه في المقطع العرضي لشرائح اللحام ".

تظهر مثل هذه المثلثات اليمنى المتساوية الساقين المنقوشة بالخطوط المنقطة في الشكل 2.

لذلك ، بالنسبة للحامات الشرائح المحدبة ، فإن الأرجل والحجم متساويان. ولكن بالنسبة لحامات الشرائح المقعرة ، يكون حجم اللحام أصغر إلى حد ما من ساقه.

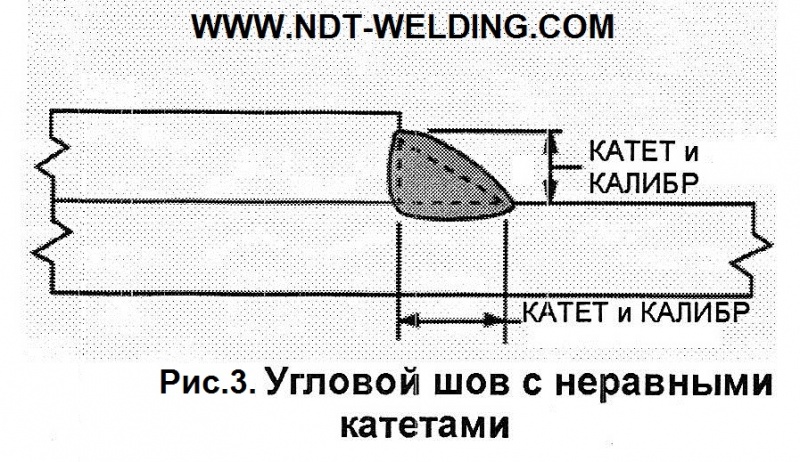

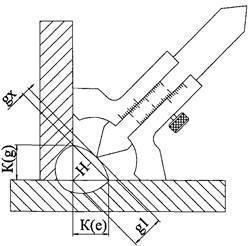

بالنسبة لحامات الشرائح ذات الأرجل غير المتكافئة ، يُعرَّف حجم اللحام فيليه بأنه "طول ساق أكبر مثلث أيمن يمكن إدراجه في المقطع العرضي للحام الشرائح" ، الشكل 3.

وتجدر الإشارة إلى أنه في الشكل 3 توجد نقوش إضافية تشير إلى سمك اللحامات فيليه. في الواقع ، هناك ثلاثة أنواع من مفهوم سماكة اللحام. المفهوم الأول هو سمك التصميم ، أو "الحد الأدنى لحجم المفصل الذي يتوقعه المصمم عند اختيار حجم المفصل في البداية."

يتم تعريف سمك تصميم اللحام على أنه "المسافة من بداية الفجوة بين الحواف المراد لحامها في الاتجاه العمودي على الوتر (جانب المثلث المقابل لقمة الزاوية اليمنى) لأكبر يمين المثلث الذي يمكن بناؤه بداخله المقطع العرضيخط الزاوية. يتم تحديد هذا البعد على أساس افتراض وجود فجوة صفرية بين الحواف المراد لحامها.

يتم أخذ الاختراق الإضافي المحتمل في الاعتبار في السماكة الفعلية للحام. لذلك ، يمكن تحديد السماكة الفعلية للدرز على أنها " الحد الأدنى للمسافةبين جذر اللحام والجانب الأمامي لشرائح اللحام ، مطروحًا منه الانتفاخ الموجود. في السماكة النهائية ، أو السماكة الفعلية للحام ، يتم أخذ كل من عمق اختراق المفصل والتحدب الإضافي لوجه اللحام في الاعتبار.

سمك اللحام الفعلي هو "أقصر مسافة بين جذر اللحام ووجه اللحام فيليه". بالنسبة للحام الشرائح المقعرة ، فإن السماكة الفعلية للحام الشرائح تساوي سمكها الفعلي ، لأنه في هذه الحالة لا يحتوي على جزء محدب.

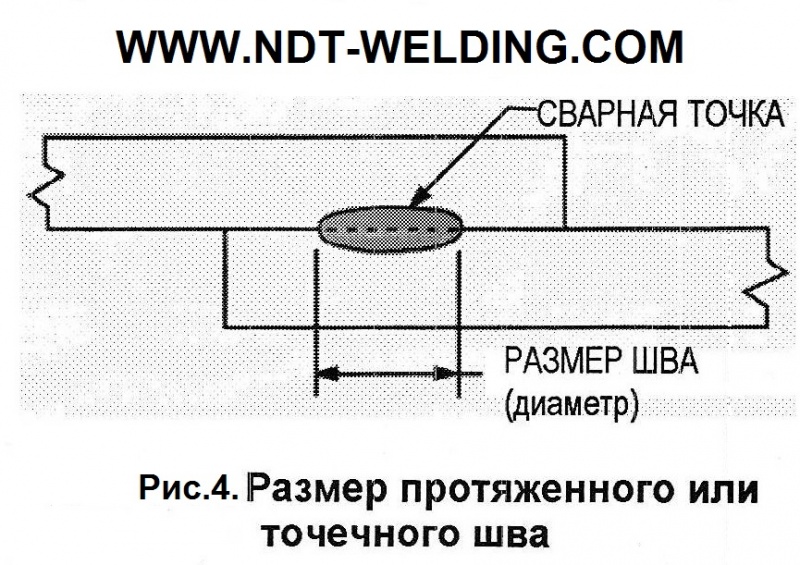

قد يحتاج مفتش اللحام الذي يقوم بمراقبة جودة الوصلات الملحومة أيضًا إلى تحديد الأبعاد اللحاماتأنواع أخرى. على سبيل المثال ، يمكن أن يكون لحامًا موضعيًا أو أسطوانيًا ، وحجمه يساوي قطر حبة المعدن المترسبة في مستوى الأسطح المجاورة ، الشكل 4.

يتعلق المثال الثاني باللحام التناكبي في مفصل التوهج ، الشكل 5 ، حيث يكون حجم اللحام مساويًا للسمك الكامل للحام من الجذر إلى وجه اللحام.

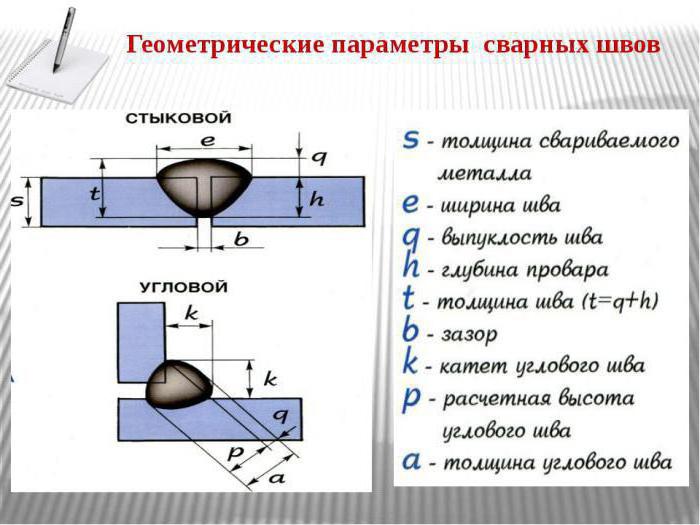

يتم تحديد قوة اللحام بعدة عوامل. أول مؤشر مهم هو وضع اللحام للاثنين الهياكل المعدنيةبين أنفسهم. العامل الثاني هو الاختيار الصحيح للمواد الاستهلاكية. المعلمة الثالثة التي تحدد قوة اتصال الهيكل المعدني هي الأبعاد الدقيقة لأرجل اللحام.

ما هو القسطرة

يأتي هذا الاسم من حقيقة أننا إذا أخذنا في الاعتبار خط اللحام في القسم ، فسيبدو مع تنفيذه المثالي مثل مثلث متساوي الساقين. في هذه الحالة ، ستكون الساق هي المسافة بين نهاية خط التماس لجزء ما ومستوى الجزء الآخر. في جوهرها ، ستكون الساق هي ساق مثل هذا المثلث متساوي الساقين ، ومن هنا جاء الاسم.

إذن ، ما هي الساق أصبح واضحًا الآن. من المهم أن نفهم ذلك من المعنى اتصال الزاويةستتأثر قوة الاتصال بشدة. ومع ذلك ، من المهم ألا تكون مخطئًا هنا. حقيقة أن ساق اللحام مسؤولة عن قوتها لا تعني على الإطلاق أنه كلما كانت أكثر سمكًا ، كان المفصل نفسه أقوى. في هذه الحالة ، يجب أن يكون مفهوما أن الكثير من العناصر الملحومة ستؤدي إلى ضعف أداء المفصل. بالإضافة إلى ذلك ، سيؤدي الاستهلاك المفرط للأقطاب الكهربائية والغاز والتدفق والمواد المضافة إلى زيادة تكلفة هذا العمل بشكل كبير.

هندسة المفصل

للأسباب الموضحة أعلاه ، من المهم جدًا مراعاة هندسة المفصل. ستكون المعلمة الرئيسية عند توصيل هيكلين معدنيين هي أن ساق اللحام يجب أن تحتوي على معلمات طولية كبيرة.

على سبيل المثال ، عند لحام عنصرين معدنيين بسماكات مختلفة ، يجب تحديد أبعاد ساق التماس من خلال الجزء الذي يكون سمكه أصغر. في أغلب الأحيان ، يتم تحديد وقياس أبعاد ساق اللحام وفقًا للقوالب المعدة مسبقًا. اليوم ، يستخدم عمال اللحام الأداة الأكثر تنوعًا لقياس الساق. تسمى هذه الأجهزة "قثاطير اللحام".

هذه الأداة لها شكل لوحين رفيعين ، نهاياتهما على شكل شق ، مصممة لتحديد معايير مختلفة للساق. يقوم الاختصاصي بدوره بتطبيق قسطرات بأحجام مختلفة للخياطة. من بينها ، من المؤكد أن يكون هناك واحد سيكرر بالضبط هندسة ساق اللحام.

شكل التماس

بعد أعمال اللحامغالبًا ما يتم تشكيل نوعين فقط من التماس.

النوع الأول عبارة عن لحام عادي يشبه حبة بسطح محدب. ومع ذلك ، من المهم أن نلاحظ هنا أن هذا النوع من التماس ، وفقًا للخبراء ، ليس هو الأمثل. هناك سببان لهذا التأكيد. أولاً ، سيزداد الضغط على الهيكل بشكل كبير داخل هذا التماس ، وثانيًا ، سيزداد استهلاك المواد لإنشاء مثل هذا التماس بشكل كبير.

يعتبر النوع الثاني من التماس مثاليًا. تبدو مثل الأسطوانة ذات السطح المقعر ، ولكن من الصعب جدًا تحقيق مثل هذا الأداء عند لحام هيكلين. من أجل تحقيق هذا النوع من التماس ، من المهم ضبط المعلمات بشكل صحيح. آلة لحام، وكذلك الحفاظ على نفس معدل استهلاك القطب. من أجل استيفاء كلا الشرطين ، فأنت بحاجة إلى متخصص يتمتع بخبرة كبيرة في هذا العمل. يجب إضافة أن هذا النوع خط اللحاملا تستخدم في تجميع الهياكل المعدنية.

أبعاد اتصال الزاوية

إذا تحدثنا عن أبعاد ساق اللحام ، كما ذكرنا أعلاه ، فإن سمك الأجزاء المراد لحامها سيكون العامل الحاسم. على سبيل المثال ، إذا كانت هناك أجزاء بسمك 4-5 مم ، فسيكون حجم الساق 4 مم. إذا زاد السماكة ، فسيتعين على الساق أن تنمو.

عامل مهم للغاية يؤثر على تقعر أو تحدب حبة اللحام هو القطب الذي تم استخدامه للعمل. هذا يعني التركيب الكيميائيالبند للاستهلاك. على سبيل المثال ، إذا كنت تستخدم قطبًا كهربيًا ، عند استخدامه ، سيصبح سميكًا ولزجًا ، فسينتهي بك الأمر بسطح محدب من الأسطوانة. إذا كان المعدن سائلًا ومنتشرًا عند ذوبان الأسطوانة ، فسيكون سطحه مقعرًا.

سرعة وطريقة اللحام

من أجل الحصول على الجزء الأمثل من اللحام أثناء العمل ، وكذلك لضمان اتصال قوي ، يجب مراعاة عدة نقاط.

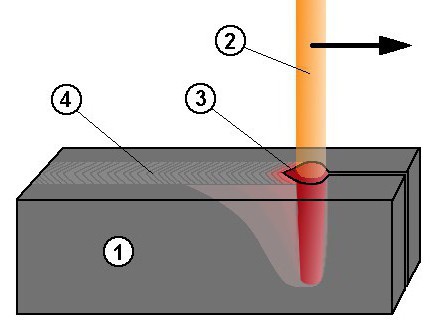

- ستكون المعلمات الرئيسية لوضع التشغيل المحدد هي القوة الحالية ، وكذلك الجهد. يعلم الخبراء في هذا المجال أنه إذا قمت بزيادة التيار وقمت أيضًا بإنشاء جهد ثابت ، فسيكون اللحام أعمق وسيكون سمكه أصغر. إذا تم الحفاظ على تيار مستقر أثناء التشغيل ، ولكن تم تغيير الجهد ، فسيكون الاتصال الناتج أقل عمقًا ، لكن سمكه سيزداد. من هذا يتبع استنتاج منطقي مفاده أن سمك ساق اللحام سيتغير أيضًا.

- العامل الثاني هو السرعة. إذا لم يتم تجاوز هذه المعلمة بأكثر من 50 م / ساعة ، فسوف يزداد عمق لحام الوصلة ، وسوف ينخفض السمك.

- إذا قمت بالعكس ، أي زيادة السرعة ، فلن ينخفض عمق اللحام فحسب ، بل سينخفض أيضًا سمك ساق اللحام. سيتم أيضًا تقليل خصائص المعدن المتكون داخل الفجوة بين قطع العمل. هذا يرجع إلى حقيقة أنه عند التحرك بسرعة ، فإن تسخين الحمام لا يكاد يذكر.

كيفية تحديد ساق اللحام

تجدر الإشارة إلى أن هذا ليس بالأمر الصعب جدًا. أساس هذا البيان هو أن هذا التماس في المقطع العرضي هو مثلث متساوي الساقين ، وحساب ضلع مثل هذا الشكل هو عملية بسيطة إلى حد ما. لإجراء العمليات الحسابية ، يمكنك استخدام الصيغة المثلثية المعتادة: T \ u003d S cos 45º.

T هي قيمة ساق اللحام ، و S هي عرض الخرزة الناتجة ، أو وتر المثلث.

من أجل تحديد ساق التماس ، من المهم معرفة سمك التماس نفسه ككل. هذه العملية بسيطة للغاية ، بالإضافة إلى أن cos 45º في هذه الحالة سيساوي 0.7. بعد ذلك يمكنك استبدال جميع القيم المتاحة في الصيغة والحصول على قيمة الضلع بدقة عالية. يعد حساب ساق اللحام وفقًا لهذه الصيغة أحد أبسط العمليات.

أنواع اللحامات

اليوم ، هناك نوعان رئيسيان من اللحام. من المهم أن نفهم هنا أن التماس و مفصل اللحامأشياء مختلفة.

- ملحومة اللحامات بعقب. يستخدم هذا النوع عند ربط الأجزاء من طرف إلى طرف ، أي نهايات. في أغلب الأحيان في الممارسة العملية ، يتم استخدام هذا النوع من التماس في تجميع خطوط الأنابيب ، وكذلك في تصنيع الهياكل من صفيحة معدنية. يعتبر استخدام هذا النوع من التماس الأكثر اقتصادا ، وكذلك الأقل تكلفة من حيث الطاقة.

- هناك أيضا قطع شرائح اللحمه. في الواقع ، يجدر إبراز ثلاثة أنواع هنا - الزاوية ، نقطة الإنطلاق ، اللفة. يمكن أن تكون حواف القطع للمواد في هذه الحالة من جانب واحد ومن جانبين. ذلك يعتمد على سمك المعدن. تتراوح زاوية القطع من 20 إلى 60 درجة. ومع ذلك ، من المهم أن نفهم هنا أنه كلما تم تحديد الزاوية أكبر ، سيتعين إنفاق المزيد من المواد الاستهلاكية ، وستنخفض الجودة أيضًا.

تكوين اللحام

اللحامات تختلف أيضا في تكوينها. هنا يمكنك التمييز بين عدة أنواع: طولية مستقيمة ومنحنية ، حلقة.

إذا تم لحام اللحامات الطولية ، فمن المهم جدًا تحضير السطح المعدني جيدًا ، خاصةً إذا كان سيتم تنفيذ العمل بطول كبير من التماس. عند إنشاء هذا النوع من اللحام ، من المهم ألا يكون السطح متموجًا ، وأن يتم تنظيف جميع نتوءات الحواف. من التفاصيل المهمة أيضًا إزالة الرطوبة أو الصدأ أو الأوساخ أو أي عناصر أخرى غير مرغوب فيها من سطح العمل قبل اللحام.

إذا كان سيتم إجراء اللحام الدائري ، فمن المهم جدًا تصحيح وضع التشغيل لآلة اللحام. إذا كان قطر المنتج صغيرًا ، فمن المهم تقليل القوة الحالية لتحقيق لحام عالي الجودة.

يمكن إضافة أن اللحامات الناتجة لا يمكن أن تكون مقعرة أو محدبة فحسب ، بل يمكن أن تكون مسطحة أيضًا. الأنواع المسطحة والمقعرة هي الأنسب لتلك الهياكل التي تعمل تحت الأحمال الديناميكية. والسبب في ذلك هو أن هذا النوع من التماس ليس له انتقال ملموس من المفصل نفسه إلى المعدن.

أرجل GOST ملحومة

GOST 5264-80 هو مستند يحدد الأنواع الرئيسية ، العناصر الهيكليةوكذلك أبعاد جميع الوصلات الملحومة. ومع ذلك ، من المهم ملاحظة أن هذا الورق لا يغطي أنواع اللحامات المستخدمة لتوصيل خطوط الأنابيب.

تشير إحدى نقاط GOST إلى أنه عند إجراء اللحام من نوع بعقب وأجزاء مختلفة السماكة ، يمكن توصيلها بنفس طريقة توصيل الأجزاء ذات السماكة نفسها ، إذا كان اختلافها لا يتجاوز مؤشرات معينة.

في هذا المستند أيضًا ، تم وصف أنه يُسمح للحواف المراد لحامها بالتحرك بالنسبة لبعضها البعض قبل اللحام. هناك أيضًا معلمات إزاحة عددية مسموح بها عند سماكة معينة لقطعة العمل.

يوجد ملحق لهذه الوثيقة ، وفيه كل شيء الأبعاد الدنياأرجل اللحام. تجدر الإشارة إلى أن التحدب ، وكذلك تقعر التماس ، لا يمكن أن يزيد عن 30 ٪ من قيمة ساقه.

الصفحة 3

تُستخدم الوصلات المحملة في الأعمدة والعوارض والدعامات والهياكل الأخرى لربط العناصر المتعامدة بشكل متبادل. عند تعرضها لأحمال ثابتة قمزةيتم إجراؤها ، كقاعدة عامة ، دون قطع الحواف ، وبسمك لحام يزيد عن 20 مم ، يتم القطع الجزئي للحواف. في هذه الحالة ، يمكن تحقيق القوة المتساوية للمفصل مع الفتحة غير الملحومة والمعدن الأساسي من خلال زيادة مقابلة في أرجل اللحامات أو عن طريق زيادة قوة معدن اللحام. ضمان الاختراق الكامل يعقد عملية اللحام، يزيد من تكلفة هياكل التصنيع وبالتالي لا يمكن استخدامه إلا في حالات مبررة ، على سبيل المثال ، عند تصميم لحامات الخصر من العوارض لحمل متحرك ، حيث يؤدي عدم الاختراق في جذر اللحام إلى انخفاض ملحوظ في قوة التعب اللحامات.

يجب ضبط قوة المجال الممغنط أثناء التحكم في الوصلات الملحومة عند حساسية معينة على أسطوانة التعزيز. في هذه الحالة ، يجب أن يكون الحث في الجزء القريب من حبة التسليح أعلى مقارنة بالحث على الخرزة بقدر سمك الجزء مع حبة تقوية اللحام أكبر من سمكه خارج اللحام. وفقًا لـ GOST 21105-75 ، فإن أعلى مستوى من الحساسية في التحكم في الوصلات الملحومة غير المقواة يتوافق مع مستويات الحساسية B و C ، والمفاصل المصنوعة اللحام اليدوي، - مستوى الحساسية فقط ب.

يجب ضبط قوة المجال الممغنط أثناء التحكم في الوصلات الملحومة عند حساسية معينة على أسطوانة التعزيز. في هذه الحالة ، يجب أن يكون الحث في المنتج بالقرب من حبة التسليح أعلى مقارنة بالحث في الخرزة بقدر سمك المنتج جنبًا إلى جنب مع حبة التسليح للحام أكبر من سمكه خارج اللحام.

يجب ضبط قوة المجال الممغنط أثناء التحكم في الوصلات الملحومة عند حساسية معينة على أسطوانة التعزيز. في هذه الحالة ، يجب أن يكون الحث في الجزء القريب من حبة التسليح أعلى مقارنة بالحث على الخرزة بقدر سمك الجزء مع حبة تقوية اللحام أكبر من سمكه خارج اللحام. يتوافق أعلى مستوى من الحساسية في التحكم في الوصلات الملحومة غير المقواة مع مستويات الحساسية B و C ، والمفاصل المصنوعة بواسطة اللحام اليدوي - فقط لمستوى الحساسية C.

الأكثر تفضيلاً هو مخطط السبر الثالث ، لأنه في هذه الحالة يتم تبسيط تصميم آلية المسح بشكل كبير ويتم تقليل عدد قنوات الوحدة الإلكترونية. بالإضافة إلى ذلك ، يزيد مخطط السبر هذا من موثوقية الاختبار بسبب السبر المتكرر لكل منطقة بواسطة محولات طاقة مثبتة في زوايا مختلفة للحام وتعمل في أوضاع مختلفة ، كما أنه يجعل من الممكن تقييم طبيعة الخلل ، وتنفيذ تغطية 100٪ لسمك اللحام بتمريرة واحدة.

يتم توصيل الغطاء بجدار الخزان عن طريق اللحام أو اللحام. في هذه الحالة ، تحدث قوة رد فعل البراغي أو مادة اللحام وتبقى ثابتة. يتم تحديد عدد البراغي وأبعادها وسماكة اللحام وفقًا لقوانين نظرية قوة المواد.

يتم التحكم في الوصلات الملحومة عن طريق طرق الصدى أو الظل أو مرآة الظل باستخدام اختبار القص بالموجات فوق الصوتية. في الوقت نفسه ، تم الكشف عن شوائب الخبث ، والقذائف ، ومسام الغاز ، وكذلك الشقوق ونقص الاختراق. يعتمد التردد الأمثل للفحص على المادة المراد لحامها وسماكة اللحام. التردد الأكثر شيوعًا هو 25 ميجا هرتز. ومع ذلك ، مع سماكة اللحام الكبيرة ، خاصة عند اختبار اللحام بالفولاذ الأوستنيتي ، يتم تقليل التردد إلى 15–08 ميجاهرتز ، وهو ما يرتبط بتخفيف كبير للاختبار بالموجات فوق الصوتية في المنطقة المتأثرة بالحرارة ، والتي تكون أعلى بمقدار 2-3 مرات من التوهين في المعدن الأساسي.

معدات اللحام بالحرارة الملامسة بالضغط متنوعة في التصميم. تم تكوين السخان لتتناسب مع اللحام ؛ يتم إنشاء الضغط المنخفض عن طريق محرك هوائي أو هيدروليكي أو لولبي أو كهروميكانيكي أو رافعة محملة بنابض. تزداد طاقة التسخين بزيادة سرعة اللحام ومساحة وسمك اللحام. تعتمد قوة التثبيت على الضغط المطلوب والمنطقة المراد لحامها. لتقليل درجة تشوه المادة باستخدام أداة ، يتم تطبيق الضغط ليس فقط في موقع اللحام ، ولكن أيضًا في المنطقة المجاورة. للقيام بذلك ، تم تجهيز الأداة بعناصر تبريد جانبية أو ألواح عازلة.

| الانحناء والتشوه من الفراغات الملحومة وطرق القضاء عليها. |

يتم إجراء الاستقامة على البارد عن طريق تشكيل أو دحرجة اللحامات التي يتم تقصيرها بواسطة انكماش اللحام. يجب أن يؤدي التأثير على اللحامات إلى استطالة بلاستيكية للدرزات مساوية لانكماش اللحام. يعتبر الاستقامة على البارد أكثر فاعلية للفراغات الملحومة بالصفائح الرقيقة ، حيث يجب أن يمتد التشوه البلاستيكي للاستطالة إلى سمك اللحام بالكامل.

لتوسيع الفلنجات ، التي يجب تثبيت الحجاب الحاجز أو السدادة بينها ، يتم لحام 2-3 أزواج من الأقواس في خط أنابيب الغاز. يجب أن تكون المسافة بين القوسين مساوية تقريبًا لارتفاع الرافعة في الموضع الأولي. الأقواس نفسها مصنوعة من الحديد الناعم بسمك لا يقل عن 20 مم. يجب أن تكون سماكة اللحام مساوية لسماكة قوس المعدن.

يتم تحديد قطر سلاسل إنتاج آبار الضخ حسب حجم أجهزة رفع الملاط ، وموضع المستوى الثابت للمحلول في البئر ، ويعتمد أيضًا على مادة الأنابيب. عند استخدام المضخات الغاطسة كرافعات الملاط والأنابيب البلاستيكية أو المعدنية البلاستيكية ، يوصى باختيار قطر لسلسلة الإنتاج الأول ، وفي بعض الحالات بمقاسين أكبر. يتم تحديد ذلك من خلال حقيقة أن أنابيب البولي إيثيلين لها تأثير طبيعي كبير أو تكونت في وقت بيضاوية بناء البئر ، وتقلبات كبيرة في سمك الجدار على طول الأنبوب ، وكذلك انخفاض في القسم المفيد من الأنبوب عند الوصلات عند استخدام طرق توصيل الأنابيب الحرارية. يمكن أن يصل سمك اللحام إلى 8 مم أو أكثر. بالإضافة إلى ذلك ، من الضروري السعي لضمان الحد الأدنى من فقد الضغط أثناء حركة المحاليل داخل الأنابيب من المرشح إلى منفذ الشفط للمضخة الغاطسة. عند استخدام الرافعات الهوائية كوسيلة لرفع الملاط ، لا يلزم زيادة أقطار سلاسل الإنتاج.

هناك طريقة مثيرة جدًا للتحقق من اللحامات وهي الطريقة المرتبطة بتدمير العبوة وتستخدم بشكل أساسي لسلوفان البولي إيثيلين. يتم وضع العبوة النهائية مع اللحامات محكمة الغلق في حمض الهيدروكلوريك المركز ، حيث يتم إذابة السيلوفان. بعد ذلك ، يتم غسل طلاء البولي إيثيلين المتبقي مع اللحامات بالماء ، ويتم فحصه وقياس سماكة اللحامات ، والتي يجب أن تتراوح من / ث إلى 2/3 من السماكة المزدوجة لطلاء البولي إيثيلين. إذا كان سمك اللحام أكبر أو أقل من الحدود المحددة ، فإن ظروف اللحام غير مرضية. في الحالة الأولى ، قد تكون درجة حرارة وضغط اللحام غير كافيين ، وفي الحالة الثانية ، على العكس من ذلك ، تكون درجة الحرارة والضغط مرتفعين للغاية.

من العيوب المهمة جدًا لهذه الأساليب ، حتى عند اختبار السماكات الصغيرة ، الاكتشاف غير الموثوق به للعيوب الخطيرة مثل الشقوق. توفر الطرق المغناطيسية الكشف عن عيوب السطح والشقوق فقط. باستخدام طريقة التحكم بالموجات فوق الصوتية ، يمكن إخضاع اللحامات ذات الحمولة الكبيرة. لذلك ، مع سماكة الوصلة الملحومة التي تزيد عن 150-200 مم ، فإن طريقة الموجات فوق الصوتية هي الطريقة الوحيدة للتحكم في الوصلة الملحومة.

تزداد المدة المثلى لانحسار نهاية الأنبوب مع نمو حجم خط اللحام ، لأن هذا يزيد من الوقت الذي يتم خلاله زيادة التلامس الكامل للأداة مع السطح النهائي. بالإضافة إلى ذلك ، مع زيادة سماكة جدار الأنبوب ، تنخفض نسبة الحرارة المنقولة بسبب الحمل الحراري والإشعاع ، وتزداد الضغوط المتبقية ، ويتم تقليلها من خلال زيادة عمق الانصهار ، وبالتالي ، مدة التسخين. أخيرًا ، مع زيادة قطر الأنابيب ، يزداد الإيقاف المؤقت ، وهو ما يضمنه عمليًا معدات لحاموالذي بدوره يتطلب زيادة عمق الذوبان. كما يتضح من الجدول. 5.1 ، سمك اللحام له تأثير أكثر أهمية على وقت التسخين المطلوب من طوله.