أنواع اللحامات في اللحام. اللحامات والمفاصل - أنواع اللحامات والرموز

لمعرفة كيفية الطهي جيدًا ، لا يكفي إتقان الاحتفاظ القوس الكهربائي. من الضروري أن نفهم ما هي اللحامات والمفاصل. مشكلة عمال اللحام المبتدئين ليست أماكن ملحومة ومقاومة ضعيفة للكسر للأجزاء النهائية. يكمن السبب في الاختيار الخاطئ لنوع الوصلة الملحومة ، وكذلك التقنية الخاطئة لتنفيذه. تشير الرسومات دائمًا إلى كل ما يحتاج عامل اللحام إلى معرفته للحصول على نتيجة الجودة. لكن المعرفة غير الكافية بتسميات الوصلات الملحومة يمكن أن تؤدي أيضًا إلى الزواج في العمل. لذلك ، من المهم جدًا دراسة مقالات أخرى حول العلامات التقليدية جيدًا. تتناول هذه المقالة بالتفصيل الأنواع طبقات اللحاموجميع أنواع الفروق الدقيقة من حيث الاختلافات وتقنيات تنفيذها.

أنواع اللحامات حسب أنواع الأسطح المجاورة

اعتمادًا على سمك المعدن ، والإحكام المطلوب ، والشكل الهندسي للأجزاء المراد توصيلها ، أنواع مختلفةاللحامات. وهي مقسمة إلى:

- تداخل؛

- على شكل حرف T.

لكل منها غرضه الخاص ، وهو مناسب تمامًا للاحتياجات المحددة للمنتج النهائي. تختلف أيضًا تقنية عمل وصلة ملحومة.

مشترك

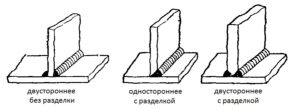

أكثر أنواع الوصلات الملحومة شيوعًا هو المفصل. ينطبق هذا على الألواح الفولاذية أو الأشكال الهندسية الأخرى الملحقة ببعضها البعض من الجانبين. تشمل الأنواع الرئيسية للوصلات والدرزات الملحومة أنواعًا عديدة من أجزاء الربط ، والتي تختلف في جانب التماس وسماكة المنتج. وهي مقسمة إلى الأنواع الفرعية التالية:

- المعتاد من جانب واحد

- جانب واحد بحواف 45 درجة وشكل V ؛

- من جانب واحد مع معالجة حافة واحدة عند 45 درجة طاحونة، أو عن طريق اختيار نصف دائرة مع قاطع ، مساوٍ لكمية المعدن التي تمت إزالتها من القطع المائل ؛

- إزالة جانب واحد للحافة بقاطع على كلا الجزأين المتصلين (قطع على شكل حرف U) ؛

- على الوجهين ، مما يعني قطع الحواف عند 45 درجة على كل جانب (قطع على شكل X).

في وصف العمل ، يمكن تسميتها "C1" ، أو يكون لها رقم مختلف بعد الحرف ، اعتمادًا على أسلوب التنفيذ. يتم استخدام التماس المعتاد أحادي الجانب عند تثبيت لوحين ، لا يزيد سمكهما عن 4 مم. إذا كانت الأجزاء تصل سماكتها المعدنية إلى 8 مم ، فسيتم وضع خط اللحام على كلا الجانبين ، وهو نوع من الوصلات الملحومة ذات الوجهين. لزيادة معامل مقاومة الكسر ، يتم تحقيق عمق أكبر للتعبئة بالمعدن المنصهر ، حيث يتم وضع فجوة تصل إلى 2 مم بين الجزأين.

عند العمل مع المنتجات التي يزيد سمكها عن 5 مم ، ولا يلزم سوى جانب واحد من التماس ، ولكن من المتوقع وجود قوة عالية ، فمن الضروري قطع الحواف. يتم تنفيذه بواسطة "طاحونة" أو ملف. شطبة 45 درجة كافية. حتى لا يحترق المعدن المنصهر من خلال الجانب السفلي ولا يحدث تدفقًا من الجزء الخلفي من الأسطح المراد ربطها ، لم يكتمل شطبة الحافة حتى النهاية ، مما يترك بهتانًا طفيفًا يبلغ 2-3 مم. يمكن إجراء تقسيم مماثل على آلة طحنالأمر الذي يستغرق المزيد من الوقت والموارد. هذا ينطبق فقط على المشاريع المسؤولة للغاية.

الزاوي

تشمل الأنواع الرئيسية للوصلات الملحومة عدة خيارات لحام شرائح:

- من جانب واحد ، بدون تقطيع ؛

- من جانب واحد مع القطع الأولي ؛

- على الوجهين ، عادي

- ثنائية مع القطع.

يسمح لك لحام الشرائح بإرفاق ورقتين ببعضهما البعض بزاوية 90 درجة أو أي أخرى. في هذه الحالة ، يكون التماس واحدًا داخليًا (بين لوحين) ، والثاني يكون خارجيًا (في نهاية الألواح المسطحة). يستخدم هذا النوع من اللحام على نطاق واسع في تصنيع:

- إطارات الشجرة

- أقنعة.

- الستائر.

- أجسام الشاحنات.

مماثل وصلة ملحومةيشار إليها بالرمز "U1" ، أو أي أرقام مصاحبة أخرى ، اعتمادًا على الفروق الدقيقة في التماس. إذا كان للصفيحتين سماكة مختلفة ، فمن المستحسن وضع الصفيحة السميكة في الأسفل ، ووضع "الحافة" الرفيعة عليها. يتم توجيه القطب أو الموقد بشكل أساسي إلى الجزء السميك. سيسمح ذلك باللحام عالي الجودة للأجزاء ، دون تشكيل جروح وحروق.

أفضل طريقة لعمل لحام فيليه هي في وضع "القارب" ، حيث يتم ترتيب السطحين ، بعد المسامير ، بحيث يشبه نزولًا متساويًا لهيكل سفينة عائمة. في هذه الحالة ، يسقط المعدن المنصهر بالتساوي على كلا الجانبين ، مما يقلل من ظهور العيوب.

عند تمرير خط اللحام من الجانب العكسي ، من الضروري تقليل القوة الحالية حتى لا تذوب الزاوية. نتيجة لهذا ، لن يكون هناك تقريب قوي من الخارج لهذه الوصلات الملحومة.

تداخل

يمكن لحام لوحين معًا ليس من طرف إلى طرف ، ولكن عن طريق سحب أحدهما قليلاً على سطح الآخر. يتم استخدام هذه اللحامات عند الحاجة إلى قوة شد عالية. من الضروري وضع خط التماس على كل جانب من أسطح التلامس. لا يؤدي ذلك إلى زيادة القوة فحسب ، بل يمنع أيضًا تراكم الرطوبة داخل المنتج.

في الرسومات ، سيكون لهذا التماس علامة "H1". لا يوجد سوى نوعين منهم. لا يتطلب إنشاء هذا المفصل الملحوم حركات تذبذبية. يتم توجيه القطب إلى السطح السفلي.

تافروفو

إنه مشابه للصفيحة الزاويّة ، لكن الصفيحة الموصولة بـ "الضلع" لم يتم ضبطها من حافة القاعدة السفلية ، ولكن على مسافة معينة. يتم استخدامها في تركيب القواعد المختلفة الهياكل المعدنية. إذا تجاوز سمك الفولاذ 4 مم ، فيوصى باستخدام خط التماس على الوجهين. عندما تسمح لك أبعاد المنتج بقلبه وتثبيته "في القارب" ، فيجب أن يتم ذلك في العقد الحرجة. يمكن عمل بقية اللحامات في الوضع الطبيعي باستخدام التوصيات الخاصة بمفصل الزاوية.

حسب الموقع المكاني

يتم إجراء التصنيف اللاحق للدرزات والمفاصل وفقًا لمكان التطبيق في الفضاء. وهي مقسمة إلى:

- أدنى. غالبًا ما توجد في المصانع والصناعات الكبيرة. يوفر توزيعًا موحدًا للمعدن المصهور ، مع أقل قدر من التنقيط والترهل. لحام المنتجات الكبيرة في الموضع السفلي ، يتم استخدام الموصلات الدوارة. يتم توجيه القطب أو الشعلة دائمًا من أعلى إلى أسفل. حتى تتمكن من أداء جميع أنواع الوصلات حسب طريقة الاتصال مع بعضها البعض (زاوية ، تداخل ، إلخ).

- . إنه أكثر تعقيدًا ويتطلب مهارات معينة. يتم استخدامه عند (تمرير اللحامات على الجانبين) أو تثبيت الهياكل الكبيرة ، لأنه من المستحيل قلبها من أجل موقف أقل. يتطلب وقت خياطة أطول ، وشدة تيار أقل ، وتقوس متقطع لمنع التقطير. يتم توجيه القطب من أسفل إلى أعلى. الشيء نفسه ينطبق على اللحام.

- أفقي. يتم استخدامه عند توصيل الأنابيب العمودية أو الصفائح المعدنية. إنه محفوف بالخطوط ذات التماس البطيء ، أو الأماكن غير الملحومة ذات التمرير السريع. للراحة ، يتم ضبط الجوانب بإزاحة قدرها 1 مم ، بحيث يتم تشكيل "خطوة" لتأخير المعدن المطبق. بعد الخياطة ، يكون الفرق في بروز الأسطح بمقدار 1 مم غير مرئي.

- . الأصعب بالنسبة إلى عمال اللحام ، ولكن يمكن الوصول إليه بعد أن يتقن المتخصص الطريقة الرأسية. يتم تطبيق خط اللحام بقوس متقطع بقوة تيار أقل. يتم استخدامه عند لحام الأنابيب عندما لا توجد إمكانية لقلب المنتج. يتم استخدامه بنشاط في مواقع البناء في تركيب قنوات وعوارض السقف.

حسب شكل التماس والتكنولوجيا

تختلف أنواع وصلات اللحام أيضًا في صورة التماس نفسها. قد يكون:

- سلس - يتم تحقيقه من خلال الإعدادات المثلى للجهاز والوضع المكاني المريح.

- محدب - ممكن بسبب انخفاض قوة التيار والمرور في عدة طبقات. يتطلب في كثير من الأحيان بالقطع اللاحقة.

- مقعر - تتحقق من خلال زيادة القوة الحالية. لديها اختراق جيد ولا تتطلب طحن.

- صلب - يتم إجراؤه بشكل مستمر ويحتوي على "قفل" يمنع ظهور الناسور.

- متقطع - يستخدم على المنتجات المصنوعة من صفائح رقيقة وذات حمولة ضعيفة.

يمكن إجراء جميع أنواع اللحامات بتمريرة واحدة أو عدة مرات. يتم تحديد ذلك من خلال سمك الأجزاء المراد لحامها والقوة المطلوبة. أول خط يسمى الجذر. لها حدود ضيقة ويتم عملها بقوة تيار أقل. اللحامات اللاحقة متعددة التمريرات. إنها تسمح لك بملء الفراغ بين حواف الألواح. يتم إجراؤها في التيارات العالية ومع الاقتراب من المعدن الأساسي.

من خلال معرفة الأنواع الرئيسية للمفاصل والاختلافات الأساسية بينها ، يمكنك تحديد نوع التماس المطلوب بشكل صحيح والذي يفي بالمتطلبات الرئيسية للشد والقوة في كل حالة.

في البناء الاحترافي ، عند إنشاء الهياكل الفولاذية ، وكذلك عند إنشاء مركبات مختلفة ذات كتلة كبيرة ، تواجه العديد من الوصلات أحمالًا عالية جدًا. من أجل تحملها ، من الضروري ليس فقط إجراء اتصال عالي الجودة ، ولكن أيضًا حساب معلماته بحيث يكتسب أثناء الإنشاء أقصى قوة. ساق اللحامهي أقصر مسافة من مستوى قطعة العمل المتصلة رقم 1 إلى الحد اتصال الزاوية، والتي تقع على مستوى الشغل رقم 2. بمعنى آخر ، ساق التماس أثناء اللحام هي ساق أكبر مثلث متساوي الساقين شرطي يمكن نقشه في المقطع العرضي.

ترتبط هذه المعلمة ارتباطًا مباشرًا بمدى قوة التماس. يمكن تفسير ذلك بسهولة من خلال زيادة مساحة الالتصاق لجزئين من المعدن الأساسي ومادة السطح. سيتم توزيع الحمل الذي سيتم تطبيقه بالتساوي على السطح بالكامل ، بحيث يمكن للمنتج أن يتحمل تأثيرًا أكبر وأقوى ، وما إلى ذلك. ولكن لن يكون الحجم الأكبر دائمًا الخيار الأفضل. في أعمال اللحامهناك حاجة إلى حسابات الحمل الدقيقة لمنع الإجهاد المفرط للمعادن. مع تضخم الساق ، قد ينثني الجزء نفسه ، مما يجعل استخدامه مستحيلًا.

عند اختيار هذا الخيار ، يتم أخذ العديد من العوامل في الاعتبار. هذا هو سمك الفراغات ، وما إذا كانت هي نفسها أم لا. تحتاج إلى معرفة موضع اللحام ونوع التماس المستخدم. من الضروري هنا مراعاة ميزات المعدن الذي يتم تنفيذ العمل به. على الرغم من حقيقة أنه يتم اختيار الساق لكل خط على حدة ، إلا أن هناك مبادئ عامة لاختياره. في القطاع الخاص ، لا يتم استخدام هذه الممارسة عمليًا ، حيث لا توجد حاجة للعمل بأحمال إضافية ، ولكن لا يزال الجميع يحاول إنشاء أكبر مساحة الالتصاق قدر الإمكان حتى لا تضر بقطعة العمل.

عندما يتم لحام الأجزاء التي لها نفس سماكة الجدار ، يتم تثبيت الساق على طول الحافة. ولكن من وقت لآخر ، يحدث أيضًا أن يكون لقطع العمل سماكة مختلفة ، حيث يتم اختيار ساق اللحام على أساس قطعة عمل أرق. يعد الاختيار الصحيح لموقعه وأبعاده أمرًا مهمًا ومسؤولًا للغاية. مع الاختيار المناسب ، سيكون قادرًا على توفير أقصى قدر من الطاقة. إذا كان البعد أقل من اللازم ، فستكون قوة التماس ضعيفة للغاية. إذا اتضح أنه أكثر من ذلك ، فقد يؤدي ذلك إلى تشوه قطعة العمل. يجب أن تتوافق ساق اللحام مع GOST 5264-80.

أنواع اللحامات

| أنواع | وصف |

| بعقب | أحد أكثر الخيارات شيوعًا. هذا مزيج بسيط من اثنين المنتجات المعدنية، والتي يتم تركيبها على بعضها البعض. يتم إجراؤه بحواف مشطوفة وبدون حواف ، وغالبًا ما يتم إجراء هذا النوع من الاتصال في وضع أفقي. |

| توروفا | يتضمن هذا التنوع اتصال الفراغات المتعامدة مع بعضها البعض ، أو "T" مجازيًا. يمكن أن يكون التماس على جانب واحد أو كلاهما. غالبًا ما يتم استخدام وضع مائل بحيث لا ينتشر معدن الحمام ، ولكنه يقع بين جوانب قطع العمل. |

| الزاوي | هذا النوع ينطوي على اتصال بزاوية معينة. كقاعدة عامة ، يتم تحديد ذلك من خلال ميزات التصميم. تحتاج هنا إلى شطبة من الحواف بحيث يكون هناك حد أقصى لعمق اللحام |

| تداخل | تم تصميم هذا التنوع لألواح اللحام ، وسمكها صغير نسبيًا. يتم اللحام على كلا الجانبين. |

هندسة اللحام

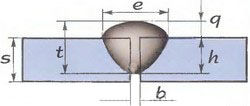

بعد النظر في أنواع الأماكن التي قد يكون للساق فيها معلماتها وميزاتها الخاصة ، يجدر النظر في المكونات الأخرى للمفصل الملحوم ، والتي قد تكون مهمة أيضًا. العديد من القيم مترابطة ، ولكن يمكن تعديل بعضها بعد إنشاء التماس. على سبيل المثال ، يمكن دائمًا تقليل ارتفاع الأسطوانة عند الدوران ، إذا لزم الأمر. تبدو المعلمات الرئيسية كما يلي:

- ه - عرض التماس الناتج ؛

- T هو سمك التماس الذي تم إنشاؤه ؛

- B هي الفجوة بين الأجزاء المراد لحامها ؛

- H هو عمق منطقة الاختراق ؛

- S هو سمك الشغل المستخدم ؛

- Q هو حجم الجزء المحدب.

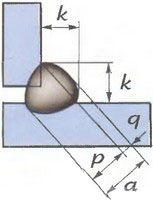

بالنسبة لوصلة الزاوية ، فهي مختلفة نوعًا ما ، نظرًا لوجود موضع هندسي مختلف. ومع ذلك ، فإن أهمية القيمة لا تقل. هنا مميزة:

- ك - ساق التماس.

- أ - قيمة سمك اللحام المائل ، والتي تشير إليها قيمة الارتفاع المحسوب والتحدب ؛

- Q هو تحدب المنطقة المودعة ؛

- P- ارتفاع التصميم، والتي يجب أن تتوافق مع خط عمودي يتم رسمه من مكان الاختراق الأعمق إلى وتر المثلث الأيمن الأكبر ، والذي يتم نقشه في الجزء الخارجي من اللحام.

الخصائص

بعد التعامل مع ماهية ساق اللحام ، تجدر الإشارة إلى الخصائص التي يجب أن يتمتع بها الاتصال. بادئ ذي بدء ، هذا هو التوحيد والتوحيد للخرز المودعة. من السهل اتخاذ القرار ، حيث يمكن هنا تطبيق حتى أبسطها وأكثرها تكلفة. يجب أن يكون ارتفاع الأسطوانة متماثلًا تقريبًا على السطح بالكامل. الأمر نفسه ينطبق على عرضه ، لأنه في هذه الحالة سيتم توزيع الأحمال عليه بالتساوي. إذا كان هناك أي استرخاء ، فإن احتمالية الانهيار تزداد في هذا المكان بالذات.

يوفر توحيد التكوين رابطة أفضل. كقاعدة عامة ، يتم لحام درجات مختلفة من المعدن بشكل سيئ للغاية ، وكلما زادت الاختلافات في التركيب ، كلما كانت قطع العمل أسوأ. بالنسبة جودة عاليةيجب أن تكون معروفة الاتصالات ، أو غيرها طريقة ملائمة. يجب عليك أيضًا حساب الموقع الهندسي الصحيح للدرزة بحيث يكون لها أقصى تغطية للأجزاء المثبتة.

معلمة لا تقل أهمية هي عمق الاختراق. إذا لم تكن قطع العمل متصلة بكامل المنطقة الممكنة ، فلن تكون قادرة على تحمل الأحمال القصوى. في المجال المهني ، يتم حساب كل معلمة اتصال لإعطاء الهيكل أقصى قوة. هنا تحتاج إلى معرفة كيفية حساب ساق اللحام بحيث تحصل على المعلمات المطلوبة وكيفية اللحام.

اختيار الساق التماس

يتم حساب ساق اللحام لكل مفصل على حدة. لاختياره بشكل صحيح ، تحتاج إلى معرفة معلمات الأجزاء المراد لحامها. تعتمد القوة هنا على سمك الاتصال وطوله. المعلمة الرئيسية للاختيار والحساب هي الطول ، لأن القوة تعتمد عليها. ستؤدي فترة طويلة جدًا إلى زيادة استهلاك المواد ، فضلاً عن تشوه قطعة العمل.

في الممارسة العملية ، يتم استخدام مجموعة متنوعة من القوالب ، والتي يتم التحقق منها من خلال خبرة عمال اللحام السابقين. لكل نوع من أنواع الاتصال ، اعتمادًا على حجم قطعة العمل والموضع ، يتم تحديد الأبعاد الجاهزة.

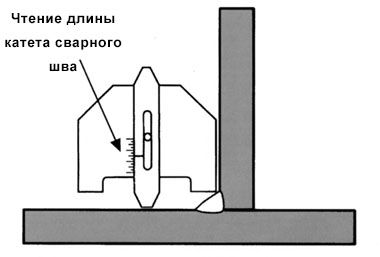

كيفية قياس ساق اللحام

بعد معرفة كيفية اختيار ساق اللحام ، تحتاج إلى معرفة كيفية قياسها بشكل صحيح. هذا مطلوب للتحقق من النتيجة. يتم تحديد حجم القيمة المرغوبة بواسطة القوانين الهندسية العادية. للقيام بذلك ، يلزم حساب ضلع أكبر مثلث ممكن مدرج في المقطع الطولي للاتصال. سيكون الحجم النهائي لساق الاتصال هو القيمة المطلوبة.

كيفية حساب ساق اللحام

في كل حالة ، يتم الحساب بشكل مختلف ، اعتمادًا على الظروف الحالية. على سبيل المثال ، لتحديد المفاصل المتداخلة للصفائح التي يقل سمكها عن 4 مم ، يحاولون جعل الساق متساوية في سمك الألواح نفسها. إذا كانت سماكة الصفيحة أكثر من 4 مم ، يتم أخذ 40٪ من سمك المعدن هنا ويضاف 2 مم. يجب أن يكون هذا هو أقصى ساق اللحام.

وضع اللحام. تسمى مجموعة العوامل التي تحدد شروط مسار عملية اللحام بوضعها. تشمل العوامل الرئيسية لوضع اللحام: القوة الحالية ونوعها وقطبيتها وقطب القوس وقطر القطب وسرعة اللحام وحجم الحركة العرضية للقطب. تشمل العوامل الإضافية: موضع القطب الكهربائي والدرز في الفضاء ، وبروز القطب ، وتركيب وسمك طلاء القطب ، ودرجة الحرارة الأولية للمعدن الأساسي.

يحدد شكل وأبعاد اللحام إلى حد كبير جودة الوصلة الملحومة. وهي تتميز بعمق الاختراق h وعرض اللحام b ومعاملات شكل الاختراق ty-h / h وشكل التقوية b \ y وسمك التعزيز y واللحام H (الشكل 41). في اللحام على الوجهين ، يتم أيضًا تقديم مفهوم "الاختراق المتداخل" ، والذي يحدد مقدار الاختراق بواسطة لحام اللحام الرئيسي. في اللحام اليدويبغض النظر عن سمك المعدن الملحوم ، يجب ألا يقل تداخل الاختراق عن 1.5-2 مم.

تأثير طريقة اللحام على شكل اللحام. يعتمد عمق الاختراق وشكل التماس عمليًا على جميع عوامل وضع اللحام. مع زيادة تيار اللحام ، يزداد عمق الاختراق ، ومع انخفاض التيار ، يتناقص. عن طريق تغيير التيار ، في معظم الحالات ، يتم تغيير عمق اختراق المعدن الأساسي في الاتجاه المطلوب. التغيير في التيار ليس له تأثير عملي على عرض التماس. عند اللحام بالتيار المباشر عكس القطبيةعمق الاختراق أكبر بنسبة 40-50٪ من اللحام في قطبية مباشرة للروتيل والأقطاب الكهربائية الأساسية ؛ بالنسبة للأقطاب الكهربائية من نوع السليلوز ، يكون عمق الاختراق أكبر عند القطبية المستقيمة.

يسمح لك التيار المتردد بتقليل عمق الاختراق بنسبة 15-20٪ مقارنة بالتيار المباشر للقطبية العكسية. يتيح التيار المباشر للقطبية المباشرة الحصول على خط بعرض أصغر من العاصمةعكس القطبية و التيار المتناوب. يؤدي تقليل قطر القطب إلى زيادة عمق الاختراق ، خاصة عند اللحام بالتيارات المنخفضة. مع زيادة تيار اللحام ، يصبح تأثير زيادة قطر القطب أقل. عرض التماس أكبر ، كلما زاد قطر القطب.

تؤدي زيادة الجهد على القوس إلى زيادة عرض اللحام. من الناحية العملية ، لا يمكن استخدام هذا الاعتماد إلا مع طرق اللحام الميكانيكية ، حيث يتغير الجهد على القوس بشكل طفيف أثناء اللحام اليدوي.

تأثير سرعة اللحام على عمق الاختراق معقد. عند سرعات اللحام المنخفضة (1 - 1.5 م / ساعة) ، يكون عمق الاختراق ضئيلاً. تؤدي زيادة سرعة اللحام إلى قيمة معينة إلى زيادة عمق الاختراق. تؤدي الزيادة الإضافية في السرعة إلى انخفاض عمق الاختراق. في أوضاع اللحام الأكثر استخدامًا ، يتغير عمق الاختراق بشكل طفيف مع تغيير سرعة اللحام.

هناك علاقة عكسية بين سرعة اللحام وعرض خط اللحام: مع زيادة السرعة ، ينخفض عرض خط اللحام.

تسمح لك التقلبات المستعرضة لنهاية القطب بالتأثير بشكل فعال على عرض التماس وعمق الاختراق. مع زيادة سعة تذبذب نهاية القطب ، يزداد عرض التماس ، ويقل عمق الاختراق. يستخدم هذا على نطاق واسع في اللحام اليدوي.

تؤدي الزيادة في تمديد القطب إلى انخفاض عمق الاختراق ، حيث يذوب القطب بشكل أسرع ، مما يتطلب تقليل التيار.

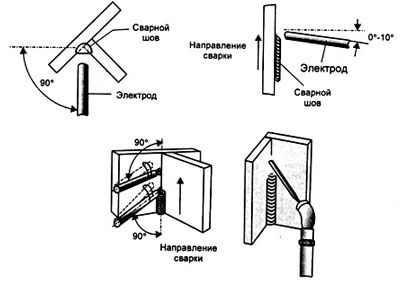

أرز. 42. موضع القطب في الفضاء بالنسبة لاتجاه اللحام

أ - عمودي ب - الانحدار على طول زاوية التماس للأمام ؛ ج - الانحدار على طول زاوية التماس للخلف

يؤدي تسخين المعدن الأساسي من 100 إلى 400 درجة مئوية إلى زيادة عمق الاختراق وعرض اللحام. في النطاق من -60 إلى +80 درجة مئوية ، ليس لتغيرات درجة الحرارة أي تأثير عملي على عمق الاختراق وعرض التماس.

عند اللحام ، يتم استخدام أحد المواضع الثلاثة للإلكترود في الفضاء: عموديًا ، قم بإمالة طول خط اللحام بزاوية للأمام والخلف (الشكل 42). تسمح طريقة اللحام بالزاوية الأمامية بتقليل عمق الاختراق وزيادة عرض التماس مقارنة باللحام قطب كهربائي عموديبسبب انخفاض ضغط عمود القوس. يستخدم لحام الزاوية الخلفية لزيادة عمق الاختراق وتقليل عرض التماس. في هذه الحالة ، على عكس اللحام باستخدام قطب كهربائي عمودي ، لوحظ إزاحة أكثر كثافة للمعدن المنصهر من أسفل قاعدة عمود القوس.

يؤثر انحدار المنتج أيضًا على تكوين التماس. عند اللحام من أعلى إلى أسفل أو منحدر ، ينخفض عمق الاختراق بسبب زيادة طبقة المعدن المنصهر تحت عمود القوس ويصبح عرض اللحام أكبر بسبب تجول القوس على سطح حوض اللحام. عند اللحام من الأسفل إلى الأعلى أو في الارتفاع ، يزداد عمق الاختراق قليلاً (تقل سماكة المعدن المنصهر تحت عمود القوس) وبسبب انخفاض تجول القوس ، يتم تقليل عرض التماس. يتم تحقيق تشكيل التماس ، المميز للحام في الموضع السفلي ، بزاوية ميل اللحام لا تزيد عن 8-10 درجة (0.14-0.7 راد).

في لحام القوسوعند التسطيح ، يمكن أن يختلف عامل شكل اللحام في نطاق 0.8-20. التغييرات في جميع عوامل الوضع ، مما يؤدي إلى انخفاض عرض التماس وزيادة عمق الاختراق ، وتقليل عامل الشكل والعكس صحيح.

أرز. 41. أبعاد بعقب و قطع شرائح اللحمه

اختيار وضع اللحام واشتعال القوس. أحد العوامل الرئيسية التي تحدد وضع اللحام هو تيار اللحام، والتي يتم تحديدها من خلال قطر القطب. يتم تحديد قطر القطب وفقًا لسمك المعدن المراد لحامه. عند اختيار قطر القطب الكهربائي للحام اللحامات بعقبيمكنك استخدام المبادئ التوجيهية أدناه.

بالنسبة للحام الطبقة الأولى من اللحام متعدد الطبقات ، يجب استخدام أقطاب كهربائية بقطر لا يزيد عن 2-3 مم ، للأغراض الرأسية و طبقات السقف- لا يزيد عن 4 مم. يُنصح باستخدام أقطاب كهربائية بقطر 5 مم فقط من أجل لحام الطبقات العليا من اللحامات في الموضع السفلي. على الرغم من الإنتاجية العالية ، لا يوصى باستخدام أقطاب كهربائية بقطر 6 مم ، لأن الوصلة الملحومة تكون ذات جودة رديئة مقارنة باللحام بأقطاب كهربائية ذات أقطار أصغر.

يتم تحديد تيار اللحام اعتمادًا على العلامة التجارية وقطر القطب.

لحام اللحامات الرأسية والسقفية ، يؤخذ التيار أقل بنسبة 10-25٪. عادة ما يؤدي التيار الزائد أو السفلي إلى نقص الاندماج. في الحالة الأولى ، يذوب القطب بسرعة كبيرة ويسقط المعدن المنصهر على المعدن الأساسي الذي لا يزال غير مسخن ، وفي الحالة الثانية ، يكون تيار اللحام غير كاف لاختراق المعدن الأساسي إلى العمق المطلوب.

أرز. 43. مخططات الحركات الرئيسية لنهاية القطب

يتم إشعال القوس بعد إغلاق دائرة اللحام بواسطة القطب الكهربائي لحظة إزالته من قطعة العمل ليتم لحامها. يمكن بدء القوس بإحدى الطريقتين الأكثر شيوعًا. في الطريقة الأولى ، بعد أن تلمس نهاية القطب قطعة الشغل ، يتم سحب القطب ببطء من قطعة الشغل حتى يتم تشكيل القوس. في الطريقة الثانية ، يتم تحفيز القوس بعد لمسة منزلقة من نهاية القطب إلى المنتج - إثارة القوس بطريقة "المطابقة". يتحمس القوس عند إزالة نهاية القطب من المنتج بمقدار 2-5 مم.

للحفاظ على احتراق قوس اللحام والحصول على خط التماس ، يجب أن يجمع عامل اللحام في عملية العمل ثلاث حركات للقطب الكهربي: مستمر ، وموحد للأسفل مع ذوبان القطب ، في اتجاه اللحام ، وتذبذب عبر خط اللحام. في السرعة العاديةاللحام (حركة القطب على طول خط التماس) ، يجب تشكيل اللحام بعرض حوالي 5 د ، مع اختراق جيد وانتقال سلس للمعدن المترسب إلى سطح قطعة العمل المراد لحامها. عادة ، يتم الجمع بين الاهتزازات المستعرضة للإلكترود مع حركته على طول الحواف المراد لحامها. على التين. يوضح الشكل 43 مخططات للحركات الرئيسية لنهاية القطب.