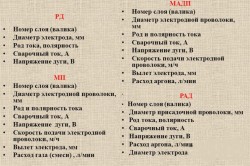

Выбор режима ручной дуговой сварки. Выбор режима сварки

§ 27. Режимы ручной дуговой сварки металлическими электродами

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Выбор диаметра электрода . Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения.

Диаметр электрода в зависимости от толщины свариваемого металла выбирают в основном при сварке в нижнем положении, хотя такой выбор не исключен при сварке в других пространственных положениях. При сварке металла в нижнем положении (если не учитывать форму разделки кромок) имеется следующая экспериментальная зависимость между толщиной свариваемого металла и диаметром электрода.

Электроды диаметром 2-3 мм при сварке металла толщиной от 4 мм и выше применяют при выполнении первого слоя - так называемого корневого шва.

Диаметр электрода при прочих равных условиях выбирают в зависимости от марки свариваемого металла. Для уменьшения тепловложения в основной (свариваемый) металл (для снижения возможности образования трещин), особенно при сварке закаливающихся сталей и чугуна, электрод берут диаметром 2-3 мм, что обеспечивает получение валика небольшого сечения.

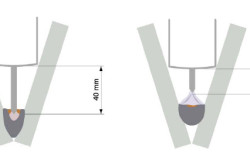

Диаметр электрода выбирают также в зависимости от формы разделки кромок под сварку. Если разделки кромок нет, то диаметр электрода можно подбирать по выше приведенной зависимости. Если же имеется разделка кромок, то при наложении первого слоя, независимого от марки свариваемого металла, применяют электроды диаметром 2-3 мм и редко 4 мм. Применение электродов больших диаметров (свыше

4 мм), как правило, приводит к непровару, зашлаковыванию и образованию ряда других дефектов. Последующие слои выполняют электродами диаметром 4 мм, а если толщина металла свыше 12 мм и сварку выполняют в нижнем положении, то могут быть применены электроды диаметром 5 мм. Декоративный слой при сварке металла толщиной более 12 мм в нижнем положении можно выполнить электродами диаметром 5 мм и более. При выполнении швов в вертикальном и других пространственных положениях первый слой накладывают электродами диаметром 2-3 мм и редко 4 мм, а последующие слои, в том числе и декоративный слой, выполняются электродами диаметром 4 мм.

Диаметр электрода должен выбираться в зависимости от свариваемого соединения. При сварке стыкового соединения выбор диаметра электрода надо осуществлять как было сказано выше. При сварке тавровых, угловых и нахлесточных соединений существует такое правило выбора диаметра электрода:

для швов, выполняемых в несколько слоев, первый слой делают электродами диаметром 2, 3, 4 мм. Чем ответственнее конструкция, тем меньше диаметр применяемого электрода, что способствует получению хорошего провара в корне шва, уменьшает тепловложеиие в основной металл, а следовательно, снижает сварочные напряжения и деформации;

для швов, выполняемых за один проход, применяют электроды диаметром 2, 3, 4 5 и 6 мм - в зависимости от толщины свариваемых листов.

Тип и марку электрода подбирают в зависимости от прочности, механических и эксплуатационных свойств сварного соединения.

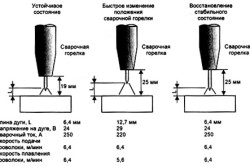

Напряжение дуги . Напряжение на дуге изменяется пропорционально длине дуги. При увеличении длины дуги возрастает ее напряжение и поэтому увеличивается доля тепла, идущая на плавление электрода и основного металла. В результате этого ширина сварного шва увеличивается, а глубина провара и высота усиления уменьшаются. Напряжение на дуге зависит от величины тока и диаметра электрода. Оно обычно бывает 18-45 В. Сварку лучше выполнять короткой дугой, где напряжение устанавливается 18-20 В. Длинная дуга издает резкий звук, сопровождающийся хлопками и значительным разбрызгиванием расплавленного металла. Поэтому опытный сварщик по звуку дуги может даже на некотором расстоянии судить о ее длине. С целью уменьшения длины дуги следует быстрее опускать вниз электрододержатель с электродом.

Скорость сварки. С увеличением скорости сварки ширина сварного шва уменьшается, наряду с этим глубина провара увеличивается, что является следствием того, что жидкий металл не успевает подтекать под дугу и толщина его прослойки мала. При дальнейшем увеличении скорости сварки время теплового действия дуги на металл и глубина провара уменьшается, а при значительной скорости сварки будет даже образовываться несплавление основного металла с металлом шва.

Род и полярность тока . Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40 - 50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. Поэтому обратная полярность применяется при сварке тонкого металла с целью исключения прожога и при сварке высоколегированных сталей с целью исключения их перегрева. При сварке переменным током глубина провара на 15-20% меньше, чем при сварке постоянным током обратной полярности.

Род и полярность тока выбирают по типу электродного покрытия, марке свариваемого металла, толщине свариваемого металла.

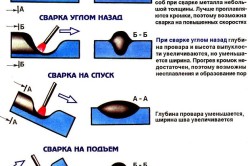

Наклон электрода . Ручную дуговую сварку можно выполнять вертикальным электродом, углом вперед и углом назад. В виду того что столб дуги стремится сохранить направление оси электрода, то в каждом из этих случаев форма сварочной ванны и, следовательно, форма шва будет различной. При сварке углом вперед, как правило, жидкий металл подтекает под дугу, поэтому глубина провара и высота усиления уменьшаются, а ширина шва увеличивается. При сварке углом назад жидкий металл давлением дуги вытесняется из-под нее, поэтому глубина провара и высота усиления увеличиваются.

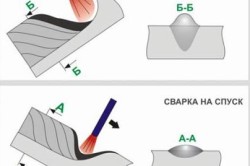

Наклон изделия . В зависимости от расположения соединений на изделии или от наклона изделия ручная дуговая сварка может быть выполнена на горизонтальной плоскости, на подъем и спуск. Влияние наклона изделия и пространственного расположения соединений на изделии на форму шва примерно такое, что и влияние наклона электрода. При сварке на подъем расплавленный металл под действием собственного веса вытекает из-под дуги, в результате чего увеличиваются глубина проплавления и высота усиления, а ширина шва уменьшается. При сварке на спуск жидкий металл подтекает под дугу, что уменьшает глубину проплавления и увеличивает ширину шва.

Предварительный подогрев и последующую термическую обработку выполняют в случаях, когда металл склонен к образованию закалочных структур, например закалочные структуры образуются в сварных соединениях при сварке средне- и высокоуглеродистых сталей, низколегированных, теплоустойчивых и высоколегированных сталей и т. д., и когда металл обладает значительной теплопроводностью и теплоемкостью (медь и др.).

Положение в пространстве, котором выполняется сварка . Ручную дуговую сварку практически можно выполнять во всех пространственных положениях: нижнем, в лодочку, полувертикальном, вертикальном, полугоризонтальном и горизонтальном, а также полупотолочном и потолочном. Возможность выполнения сварки в том или ином положении зависит прежде всего от марки свариваемого металла и типа покрытия электрода.

Выбор сварочного тока . Сварочный ток устанавливают в зависимости от диаметра применяемого электрода и пространственного положения, в котором выполняется сварка.

Для сварки в нижнем положении сварочный ток может быть определен по формуле I св = К×d Э, где I св - сварочный ток, А; К - коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм; d Э - диаметр электрода, мм.

При сварке низкоуглеродистых сталей значения К следующие:

Диаметр электрода, (d3), мм. 1-2 3-4 5-6

Коэффициент пропорциональности, А/мм 25 - 30 30 - 45 45 - 60

При сварке в вертикальном положении сварочный ток выражается по формуле I св = 0,9 К×d Э, где 0,9 - коэффициент, учитывающий снижение сварочного тока при сварке в вертикальном положении.

При сварке в потолочном положении сварочный ток равен I св = 0,8×К×d Э, где 0,8 - коэффициент, учитывающий снижение сварочного тока при сварке в потолочном положении.

Выборы режимов сварки

При ручной электродуговой сварке необходимо контролировать ряд важных параметров, такие как: силу сварочного тока, напряжение электрической дуги, скорость свариваемых деталей, род и полярность тока, пространственное положение шва, диаметр и тип электродов.

Для того, чтобы сварочный шов получился хорошего качества и необходимого размера необходимо перед работой разобраться с этими значениями и установить оптимальный режим сварки.

Как подобрать силу сварочного тока в зависимости от диаметра электрода

Сила сварочного тока является важнейшим параметром при выборе режима работы при ручной электродуговой сварке. Производительность труда при сварочных работах, их качество будет непосредственно зависеть именно от этого параметра – силы сварочного тока.

Когда вы будете приобретать сварочный аппарат, то в комплекте к нему идет инструкция производителя, где вам, как будущему пользователю, обычно даются рекомендации по выбору силы сварочного тока. Если такая инструкция отсутствует, то силу сварочного тока можно подобрать в зависимости от диаметра электрода, которая у большинства производителей размещается прямо на упаковке пачки электродов.

Диаметр электрода напрямую зависит от толщины стенок свариваемых деталей. Следует иметь в виду, что при увеличении диаметра электрода уменьшается плотность сварочного тока, а сама сварочная дуга начинает блуждать, колебаться и изменяться по длине, что приводит к ухудшению сварки, так как ширина сварки увеличивается, а глубина провара уменьшается.

Помните, что сила сварочного тока также зависит от пространственного расположения шва свариваемой конструкции. Если вы варите при вертикальном или потолочном положении свариваемых деталей, то берите электроды не меньше 4 мм в диаметре, а силу сварочного тока уменьшайте на 10-20% от тех рекомендуемых параметров, которыми вы пользуетесь при сварке в горизонтальном положении.

После того, как вы определились с режимом сварочных работ и подобрали силу сварочного тока, необходимо рассчитать длину сварочной дуги. Длиной сварочной дуги считается расстояние между рабочим концом электрода и поверхностью свариваемой детали. Качество свариваемого шва очень сильно зависит от стабильно поддерживаемой длины сварочной дуги. Если вы обладаете солидным опытом сварочных работ, то, возможно, что вам и удастся поддерживать оптимальный размер сварочной дуги, который равен диаметру рабочего электрода, так называемую короткую дугу.

Но чаще всего сварщики работают в рабочем диапазоне сварочной дуги, который находится между размерами применяемого при сварке электрода (минимальный размер) и максимальном размере, который превышает диаметр электрода на один-два миллиметра.

Как выбрать скорость сварки

При выборе скорости сварки обратите внимание на толщину свариваемого изделия и на толщину сварочного шва, вам необходима такая скорость сварки, чтобы сварочная ванна успевала заполняться жидким электродным металлом и возвышалась над поверхностью сплавляемых кромок металла таким образом, чтобы не было наплывов, подрезов и плавно переходила к основному металлу сплавляемого изделия.

При выполнении сварочных работ подберите такую скорость сварки, чтобы ширина сварочного шва была больше диаметра электрода в полтора – два раза. При медленном перемещении электрода по кромке свариваемой конструкции образуется излишнее количество расплавленного металла, которое будет растекаться перед сварочной дугой, препятствуя ее воздействию на свариваемые стыки, результатом чего будет непровар, то есть некачественный сварочный шов.

При быстром перемещении электрода может также возникнуть непровар вследствие недостаточного большого количества тепла в рабочей зоне сварки, что в дальнейшем может привести к деформации и растрескиванию швов при их охлаждении.

Поэтому практически скорость сварки выбирается в зависимости от размеров сварочной ванны, а именно: сварочную ванну организовывайте с размерами – шириной десять – пятнадцать миллиметров, длиной десять – тридцать миллиметров и глубиной до шести миллиметров. Исходя из того, что глубина проплавления металла есть величина постоянная вам остается следить только за равномерным заполнением сварочной ванны расплавленным металлом.

В следующей статье вы познакомитесь с родом и полярностью тока при ручной электродуговой сварке.

Генератор сварочный относится к многофункциональным устройствам, преобразующим энергию вращения якоря в постоянный ток. Эту энергию можно направить на сварочные работы, а можно просто использовать сварочный генератор в качестве источника питания.

Сила тока при сварке

Сила тока при сварке зависит от диаметра электрода и толщины свариваемого изделия. Тем не менее, при регулировке тока сварки, в зависимости от применяемого электрода, можно использовать и упрощённый принцип: 1 миллиметр диаметра электрода умножаем на 35 ÷ 40 А сварочного тока...

Класс защиты по IP

У всех сварочных аппаратов в технической документации указан класс защиты, например IP21. И, естественно, возникает вопрос, а что это за класс защиты такой и от чего он, собственно, защищает? Класс защиты по IP - это класс защиты электрооборудования от внешних факторов по стандарту IEC-952.

Выбираем инвертор

Многих начинающих сварщиков занимает вопрос о том, как выбрать инверторный сварочный аппарат. Какой сварочный аппарат выбрать для дома. В этом нехитром деле имеет смысл обратить внимание на соотношение цены и качества, а не просто хвататься за то, что дешевле. При выборе сварочного инвертора учтите следующее...

Сварочный ток выбираем в зависимости от

Нет необходимости лишний раз говорить о важности качественных сварных соединений для всех без исключения монтажно-строительных работ, связанных с металлическими конструкциями. А чтобы обеспечить оптимальный результат, работнику следует неукоснительно соблюдать все параметры этого процесса.

Качество сварочных работ напрямую зависит от выбранного режима сварки.

Поскольку эффективный процесс напрямую зависит от связанных с ним технологических условий, очень важно сделать правильный выбор режима сварки. Рассмотрим его составляющие поподробнее.

Параметры режима сварки и их выбор

Чтобы надежно сварить детали какого-либо изделия, следует учесть целый комплекс условий, участвующих в процессе.

Чтобы выбрать самый подходящий , надо точно установить физико-химический состав металла, который подвергается сварке, толщину и конфигурацию заготовок, конструкцию сварочного соединения.

Знание совокупности этих условий даст возможность правильно подобрать диаметр электрода и величину тока сварки.

Поскольку всех значимых факторов достаточно много и они по-разному влияют на сам процесс, их разделили на основные и дополнительные параметры. Основные параметры включают следующие позиции:

- диаметр электрода;

- величина тока;

- род и полярность тока;

- длина дуги сварки;

- скорость электросварки;

- количество проходов.

Из этого перечня видно, что основные параметры режима сварочного процесса связаны с условиями и характером горения сварочной дуги. Дополнительные же параметры режима включают такие характеристики:

- длина электрода;

- наклон электрода;

- положение изделия при сварке;

- начальная температура свариваемого металла;

Рассмотрим некоторые наиболее важные из указанных позиций.

Взаимозависимость сварочного тока и диаметра электрода

![]()

Диаметр зависит от толщины кромок свариваемых металлических деталей, а также от способа сварки и размеров сварочного шва. Например, если при сварке металлических уголков и тавровых профилей толщина металла равняется 3-5 мм, то работу выполняют электродами диаметром 3-4 мм, а при толщине заготовки 6-8 мм уже потребуются электроды диаметром 4-5 мм. Для получения качественного провара корня шва при сварке стыковых многопрофильных соединений первый проход делают электродом, диаметр которого не превышает 4 мм.

Режим сварки включает такое понятие, как характеристика силы тока. От нее зависит качество шва и производительность сварки. Указанный параметр определяется диаметром сварочного электрода. Как правило, соответствующее значение силы тока фиксируется на фабричной упаковке каждой конкретной марки сварочных электродов.

Примерное соотношение диаметра и тока сварки выглядит так:

- 1,5-2 мм – 30-45 А;

- 3 мм – 65-100 А;

- 3-4 мм – 100-160 А;

- 4 мм – 120-200 А;

- 4-5 мм – 150-200 А;

- 5 мм – 160-250 А;

- 6-8 мм – 200-350 А.

Сила тока зависит еще и от пространственного положения шва. Так, при вертикальном или потолочном расположении независимо от толщины металла рекомендуется применять проволоку диаметром не менее 4 мм. В то же время при горизонтальной сварке стандартные показатели силы тока советуют уменьшать на 15-20%.

Длина сварочной дуги

Выбор режима подразумевает правильный расчет длины сварочной дуги, которая также взаимосвязана с диаметром электрода. Под термином длины дуги понимают расстояние между кромкой свариваемого предмета и концом сварочного электрода. Данный параметр очень важен для качества сварочного соединения.

Наилучшего качества при сваривании металлических элементов можно добиться поддержанием равномерной дуговой длины на протяжении всей операции. Однако этого мало, надо еще определиться с оптимальным расстоянием. Считается, что для надежной сварки необходимо стабильно поддерживать короткую дугу, когда ее длина составляет не больше диаметра электрода. Как правило, такой режим работы присущ опытным сварщикам. Но и для них, и для новичков необходимо выдерживать следующую зависимость между электродным диаметром и длиной дуги:

- 1,5-2 мм – дуга 2,5 мм;

- 3 мм – дуга 3,5 мм;

- 3-4 мм – дуга 4 мм;

- 4 мм – дуга 4,5 мм;

- 4-5 мм – дуга 5 мм;

- 5 мм – дуга 5,5 мм;

- 6-8 мм – дуга 6,5 мм.

Скорость дуговой сварки

Выбор оптимальной скорости сварочного процесса находится в прямой зависимости от толщины металлической заготовки и толщины шва. А оптимальной она будет тогда, когда расплавленный металл электрода заполнит сварочную ванну таким образом, чтобы в месте ее сочленения с кромками металла свариваемого изделия образовался равномерный переход с возвышением без подрезов и наплывов.

В идеале необходимо придерживаться такой скорости движения, чтобы по своей ширине шов оказался в 1,5-2 раза больше диаметра электрода. При излишне медленном перемещении перед его движущимся наконечником будет накапливаться слишком много раскаленного металла. Он будет растекаться из ванны и мешать качественному провару стыка и образованию дефективного шва.

Если же слишком быстро проводить электрод вдоль стыка, рабочая зона не успеет в достаточной степени прогреться, это обязательно приведет к непроваренному соединению. После охлаждения такой шов может деформироваться и даже потрескаться.

Чтобы подобрать оптимальную скорость перемещения, рекомендуется ориентироваться на получение экспериментальным способом следующих параметров ванны: ширина – 9-15 мм, глубина – до 6 мм, длина – 10-30 мм.

Полярность и род электрического тока

Анализируя основные параметры процесса сварки, важно знать, как воздействует на конечный результат тот или иной способ подключения сварочного аппарата. От этого, в частности, зависит характер работы и выбор определенного металла.

На сегодняшний день большинство бытовых аппаратов дуговой сварки благодаря встроенным выпрямителям, будучи подключенным к источникам переменного тока, осуществляют постоянным сварочным током. При этом возможны прямой и обратный способы подключения электрода и металлической заготовки к полюсам.

Прямая полярность предполагает подключение детали к зажиму «+», электрода – к зажиму «-». Обратная полярность характеризуется подключением детали к зажиму «-», а проволоки – к зажиму «+». При этом всегда следует помнить, что полюс со знаком «+» генерирует заметно больше тепла, чем полюс со знаком «-». Качественные параметры режима меняются с изменением полярности и характеризуются следующими особенностями:

- При прямой полярности. Осуществляется при глубоком проплавлении металла основы. Возможно использование проволоки с кальциево-фтористым покрытием для сварки низко- и среднеуглеродистых сталей (толщина – более 5 мм), сваривается чугун.

- При обратной полярности. Выполняются сварочные работы с ускоренным плавлением электрода. Обработка низкоуглеродистых и низколегированных сталей, сварка конструкций из тонкого листа.

Наклон и длина электрода

Положение рабочего элемента сварочного аппарат относительно стыка свариваемых металлических деталей влияет на глубину и ширину сварочного шва. Обычно сварочные операции проводят, держа электрод в целом вертикально, наклоняя его по отношению к направлению проводки несколько вперед или немного назад.

Сварка проводится только углом вперед, если электрод держится сварщиком под углом, меньшим 90 °. Выбор такого способа ведет к тому, что глубина проплавления металлической заготовки в значительной степени уменьшается, а ширина шва возрастает. Это происходит из-за происходящего в данном случае вытеснения металла, расплавленного электродом, в переднюю часть сварочной ванны.

Если наклон электрода выбран большим, чем 90 °, то заготовки свариваются исключительно под углом, направленным назад. В этом случае, как нетрудно предположить, расплавленный металл убирается в хвостовую (заднюю) часть ванны. Данный режим сварки обеспечивает существенное увеличение проплавливаемой глубины с одновременным уменьшением ширины шва.

Что касается длины (вылета) электрода, применяемого в работе, то от указанного фактора непосредственно зависит скорость и степень его нагревания. В частности, чем больше соответствующая длина рабочего элемента, тем в большей мере он нагревается и быстрее расплавляется.

Это ведет к уменьшению силы тока и уменьшению глубины провара. Например, если сварщик применяет в работе проволоку диаметром в 1-2,5 мм, то изменение вылета электрода на 6-8 мм может стать причиной плохо сформированного шва. Однако если будет использована проволока диаметром более 3 мм, то такие же показатели вылета практически никак не повлияют на характер шва.

Наклон изделия, подвергаемого сварке

При производстве сварочных работ на спуск (по направлению сверху вниз) под основанием дугового столба происходит утолщение слоя расплавленного металла. Из-за этого уменьшается глубина провара, но увеличивается ширина шва, растет блуждание сварочной дуги. Если сварка происходит в обратном направлении (снизу вверх), то слой расплавленного металла под дугой становится меньше.

Для того чтобы добиться нормально сформированного сварочного шва, в процессе ручной дуговой сварки рекомендуется наклонять само изделие под углом в 8-10 °. Если угол наклона окажется большим, а электрод проводится на спуск, из-под основания дуги будет подтекать жидкий расплавленный металл. При таком же угле наклона изделия, но с поднимающейся сваркой, возникают непровары, а также подрезы на шовных кромках.

Стоит отметить, что сварку на спуск используют при производстве круговых швов (например, на трубах или различных круглых сосудах). В этом случае значительно снижается риск образования прожогов металла, сварочный шов формируется наилучшим образом и устраняется опасность вытекания расплавленного металла из сварочной ванны.

Таким образом, узнав особенности основных и дополнительных параметров сварочного режима, исполнитель сможет оптимально настроить свой аппарат для максимально эффективной, удобной и безопасной работы.

Благодарим за отзыв

Режимы ручной дуговой сварки представляют собой совокупность контролируемых сварщиком параметров, определяющих условия сварочного процесса. Правильный выбор и поддержание на протяжении всего сварочного процесса этих параметров является залогом качественного сварного соединения.

Эти параметры можно условно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки :

- диаметр электрода

- величина, род и полярность тока (прямая или обратная)

- напряжение дуги

- скорость сварки

- число проходов

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Подбор диаметра электрода и выбор сварочного тока.

При работе ручной дуговой сваркой важнейшим параметром является сила сварочного тока. Сварочный ток определяет качество сварочного шва и производительность сварки в целом.

Как правило рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если такой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока на упаковках с электродами.

Диаметр электрода подбирают в зависимости от толщины свариваемого металла. Однако помните, что при увеличении диаметра электрода растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Род и полярность тока.

Род тока и его полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога и при сварке легированных сталей во избежание их перегрева. При сварке углеродистых сталей применяют переменный ток исходя из учета экономичности процесса.

У большинства современных сварочных аппаратов, путем выпрямления переменного тока, на выходе образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

|

Постоянный ток |

|

|

Прямая полярность |

Обратная полярность |

| Деталь подсоединяется к зажиму «+», а электрод к зажиму «-» | Деталь подключается к «-», а электрод – к «+» |

|

|

Напряжение дуги.

Как только сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, длина которой не превышает диаметр электрода, но это достаточно сложно осуществить даже при наличии у сварщика большого опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Скорость сварки.

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки необходимо так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.