Сварка углеродистых сталей – как правильно выполнить сварочный процесс? Электроды для высоколегированной стали

Для сварки углеродистых и низколегированных сталей применяют преимущественно электроды с рудно-кислым, рутило-вым, органическим и фтористо-кальциевым покрытиями. Наибольшее распространение в нашей стране получили электроды с рутиловым покрытием. Доля электродов с рутиловым покрытием в настоящее время составляет около 70% общего выпуска электродов. Для сварки особо ответственных конструкций применяют главным образом электроды с фтористо-кальциевым покрытием. Доля отечественных электродов с органическим покрытием невелика. Эти электроды применяют главным образом при строительстве магистральных трубопроводов. Все более широкое распространение получают высокопроизводительные электроды с железным порошком в покрытии на рутиловой и фтористо-кальциевой шлакообразующей основе.

Этот метод подходит для лучшей оценки температуры предварительного нагрева или температуры промежуточного слоя. Цель состоит в том, чтобы добиться достаточно длительного охлаждения более высокой начальной температурой. Это позволяет водороду хорошо растворяться из металла шва, и нет трещин с водородом.

Состав сварочных электродов

Для температуры предварительного нагрева это соотношение существует. Если вы привариваете углеродистую сталь, что является наиболее значительным применением. Электродная сварка - сердечник из мягкой стали. Здесь сердечник проплавится раньше, чем оболочка.

Все указанные электроды изготовляют с использованием сварочной проволоки Св-08 и Св-08А. Легирование металла шва при сварке электродами этой группы осуществляется путем введения легирующих составляющих в покрытие.

Электроды со стабилизирующим покрытием. Стабилизирующее покрытие наносят на электродный стержень тонким слоем. Масса покрытия составляет обычно 1-2% массы стержня.

Покрытие сварочного электрода является наиболее важным компонентом и выполняет несколько функций. В основном он удаляет примеси из воздуха подальше от сварочной ванны. С одной стороны, атмосфера вокруг расплава смещается и, следовательно, изменяется. С другой стороны, расплавление упаковки замедляется. Таким образом, он защищает сердечник с кратером, который образуется естественным образом. Следовательно, он становится жидким и плавает на расплавленном пуле. Покрытие содержит вещества, которые очищают базовый материал.

Эти вещества могут поставляться в качестве легирующего элемента расплава. Выбор правильной упаковки производится на основе желаемых свойств сварки, что имеет большое значение. Корпус может содержать порошкообразный дополнительный металл. Это увеличивает количество плавильного материала, следовательно, скорость сварки. Эти наполнители называются высокоэффективными электродами.

Повышение устойчивости горения дуги достигается введением в состав покрытия соединений калия и натрия (хромата, бихро-мата, силиката, карбоната и др.), а также карбонатов кальция, магния или бария. Наличие в покрытии солей щелочных и щелочноземельных металлов приводит к уменьшению энергии, выделяемой на катоде при сварке постоянным током прямой полярности, вследствие чего резко снижается скорость плавления электрода.

Химический состав влияет на.

- Устойчивость дуги.

- Непревзойденная плотность материала наполнителя.

- Раствор расплава.

Из-за больших потерь от угара и разбрызгивания, малой скорости расплавления, отсутствия возможности производить сварку на повышенных токах электроды со стабилизирующим покрытием обладают весьма низкой производительностью.

Механические свойства металла шва, сваренного электродами со стабилизирующим покрытием, низкие и практически не отличаются от свойств металла шва, сваренного голой проволокой. Вследствие этого электроды со стабилизирующим покрытием применяют чрезвычайно редко, лишь для сварки неответственных изделий.

Состав этой обертки не выдерживает высоких температур сушки. Следствием этого является риск остаточной влаги и связанной с ней окклюзии водорода в сварном шве. Мантия этого электрода состоит в основном из минерала, называемого рутилом, который содержит 95% диоксида титана. Это высокостабильное соединение с отличной стабильностью дуги. В результате получается очень жидкая расплавленная ванна с визуально привлекательными результатами.

Рутиловая облицовка в основном используется по следующей причине. Куртка плавится медленно и без проблем. Это образует достаточное количество шлака липкой консистенции, что позволяет работать с жидкостью, особенно при сварке в плоских слоях. Здесь шов визуально яркий и регулярный. К сожалению, этот случай не оказывает сильного эффекта очистки. Их использование рекомендуется там, где в базовом материале отсутствуют большие примеси.

окисления марганца (7-2) и железа:

Реакция (7-7) приводит к обогащению жидкого металла кислородом. Значительное количество теплоты, выделяющейся при окислении марганца, обеспечивает высокую скорость расплавления электрода. Основная часть марганца в ферромарганце в процессе сварки окисляется, и лишь небольшая часть переходит в металл шва. Металл, наплавленный электродами с рудно-кислым покрытием, по химическому составу чаще всего соответствует кипящей стали и содержит до 0,12% С, до 0,10% Si, 0,6-0,9% Мп, до 0,05% S и до 0,05% Р. Содержание газов обычно находится в следующих пределах: 0,09-0,12% кислорода, 0,015-0,025% азота, 20-25 см3/100 г водорода.

Они также трудно высушить и, следовательно, развить большое количество водорода в металле шва. Существует несколько применений, в которых рутил сочетается с одним из других типичных порций. Например, с целлюлозой или плавиковым шпатом. Целью этих комбинаций является создание электрода с устойчивой дугой и лучшими свойствами сварки. Устойчивость дуги позволяет сваривать этот электрод с переменным током и отрицательным полюсом постоянного тока. Авторизация применяется в основном к тонкостенным заготовкам.

Сварные электроды с покрытием из целлюлозы Они содержат высокую долю целлюлозы и обогащены ферросплавами. Поскольку куртка горит почти без остатка, этот электрод является единственным подходящим для сварки в положении падения. При сварке образуется мало шлака. Это связано с высокой степенью газификации целлюлозы. Из-за специального химического состава куртки развивается много водорода. В результате сварочный бассейн «горячий» и расплавляется значительным количеством основного материала.

Электроды с рудно-кислым покрытием позволяют производить сварку переменным и постоянным током. При нормальной толщине покрытия (коэффициент массы покрытия 30-40%) эти электроды пригодны для сварки во всех пространственных положениях

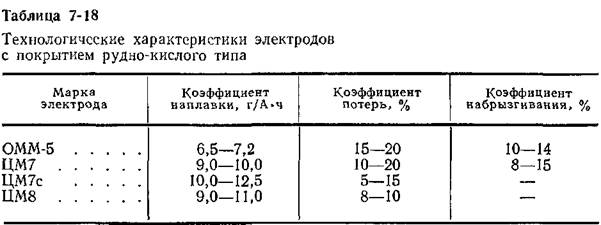

При большой толщине покрытия электроды применяются только для сварки в нижнем положении. В табл, 7-18 приведены некоторые технологические характеристики электродов с рудно-кислым покрытием.

При небольшом количестве шлака в ванне сварной шов имеет глубокое проникновение. Сварные электроды с покрытием из целлюлозы обладают отличными механическими свойствами сварки. Однако образец сварки выглядит не так хорошо, потому что защита жидкости почти полностью отсутствует.

Защита жидкости предназначена для предотвращения моделирования расплава во время отверждения. Электроды для специальных нержавеющих сплавов, для холодного литья, для заправки, сплавы карбидов вольфрама, для снятия фасок и резки, для инструментальных и инструментальных сталей, сплавов на основе никеля, бронзы и цветных металлов, для низко - и среднелегированных сталей и для специальных и сварных швов.

Металл швов, выполненных электродами с рудно-кислым покрытием, склонен к образованию кристаллизационных трещин. Это обусловлено высоким содержанием в нем газов и неметаллических включений.

Шлаки, образующиеся при расплавлении рудно-кислых покрытий, обладают сравнительно небольшой способностью обессеривать металл шва. По вышеизложенным причинам электроды с рудно-кислым покрытием не рекомендуется применять для сварки сталей с повышенным содержанием серы и углерода, а также для сварки жестких конструкций, в которых могут возникать значительные напряжения.

Электроды для сварки высоколегированных сталей, огнеупорных и огнестойких сталей, сложных сталей, особенно в технике ремонта и для разнородных сталей. Электрод для перезарядки деталей. Электроды, подходящие для углеродистой стали и низколегированной сварки.

Полезный электрод и инструмент

Электроды на основе никеля для сварки и ремонта чугуна. Универсальный электрод для снятия фасок и резки. Электроды для ремонта инструментальных сталей. Содержание хрома в металле, нанесенном этими покрытыми электродами, составляет не менее 5%, а содержание железа превышает содержание железа в любом другом элементе.

Электроды с рудно-кислым покрытием позволяют сваривать металл с ржавыми кромками и окалиной, вести сварку удлиненной дугой и обеспечивают при этом получение плотных швов. Поры при сварке электродами этого типа могут возникать при чрезмерно высокой температуре их прокалки, при повышенном содержании марганца в покрытии, при сварке сталей с высоким содержанием кремния или серы.

При дуговой сварке углеродистых и низколегированных сталей затвердевание площади, на которую влияет теплота основного металла, обычно обусловлено превращением аустенита в мартенсит в результате быстрого охлаждения металла шва. Степень упрочнения зависит от содержания сплава и скорости охлаждения. Для углеродистых и низколегированных сталей влияние композиции оценивается эквивалентным углеродом, разработанным эмпирически.

В Японии для оценки упрочняющей способности углеродистых и низколегированных сталей обычно используется следующая формула. В этих формулах С и другие элементы сплава представляют массовый процент. Другие легирующие элементы также влияют на твердость, но с меньшим влиянием. В целом они влияют на твердость сварного шва. Тем не менее, самое важное использование этой концепции не было дано для прогнозирования твердости, а минимальная температура предварительного нагрева, необходимая для предотвращения образования твердого мартенсита или микроструктуры с плохой пластичностью.

Высокотемпературная прокалка рудно-кислого покрытия способствует снижению парциального давления водорода и паров воды в атмосфере дуги, а следовательно, и снижению содержания водорода в сварочной ванне. В результате степень пересыщения металла газом уменьшается и при снижении температуры расплавленного металла процесс дегазации идет медленно. Вялое кипение не обеспечивает дегазации металла до момента кристаллизации, и в металле образуются поры.

Такая микроструктура в сочетании с ограничением паяного соединения и содержанием водорода в металле сварного шва может вызвать холодное растрескивание в сварном шве. В этом отношении материал наполнителя должен вести себя совместимым образом. Потребность в предварительном нагреве увеличивается с использованием углеродных и легирующих элементов и с увеличением толщины свариваемого компонента.

Рекомендуемые температуры предварительного нагрева, а также температуры промежуточного слоя приведены в таблице ниже. Обычно термическая обработка после сварки не требуется. Сварка подвергается воздействию окружающей среды, которая может вызвать растрескивание под напряжением.

- Контроль размеров является важным для возможной операции механической обработки.

- Требуется дополнительная пластичность.

Высокотемпературная прокалка электродов и чрезмерное раскисление марганцем способствуют развитию кремневосстанови-тельного процесса и повышению концентрации кремния в жидком металле. Кремний, будучи поверхностно-активным элементом, адсорбируется на поверхности металла и ухудшает условия дегазации. Выделение газов при этом протекает медленно, что вызывает образование пор. Аналогичное влияние на условия дегазации металла оказывает сера, которая также обладает поверхностной активностью.

Дуговая сварка высокопрочных и низколегированных конструкционных сталей Закаленное и закаленное

Для этих сталей можно использовать любой процесс дуговой сварки. Выбор материала наполнителя основан на таких факторах, как прочность на растяжение, состав и прочность выемок. Для некоторых сталей более одного типа могут отвечать требованиям производства.

Обычно для предотвращения растрескивания требуется предварительный нагрев. Процедура должна быть осторожной, так как температура предварительного нагрева влияет на скорость охлаждения во время сварки и может влиять на микроструктуру и свойства металла сварного шва и зоны, подверженной термическому воздействию.

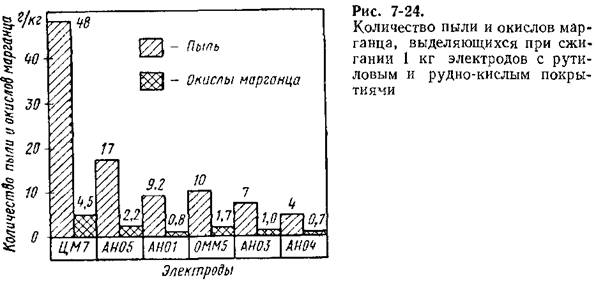

По механическим свойствам металла шва и сварного соединения электроды с рудно-кислым покрытием, как правило, относятся к типу Э42 (ГОСТ 9467-60). До недавнего времени электроды с рудно-кислым покрытием были наиболее массовыми. Наличие в покрытии значительного количества окислов железа и ферромарганца при сварке этими электродами обусловливает выделение в зону дыхания сварщика большого количества токсичных соединений марганца. В связи с повышенной токсичностью объемы выпуска электродов с рудно-кислым покрытием в последние годы резко сократились. Их заменили электроды с рутиловым покрытием.

Очень высокая температура предварительного нагрева или интервала может снизить скорость охлаждения металла сварного шва и зоны термического воздействия, чтобы вызвать превращение аустенита в феррит или крупнозернистый бейнит. Обе структуры имеют низкую прочность и прочность.

Термообработка после сварки применяется редко, за исключением случаев использования очень больших секций. Механические свойства основного металла или металла припоя могут быть подвергнуты неблагоприятному воздействию при последующей сварке. Электрод может использоваться для сварки гетерогенных соединений между нержавеющими сталями и обычными сталями. Это универсальный электрод для обслуживания и ремонта. Союз трудносвариваемой и разнородной стали. Суставы связаны и запрашиваются. Перезарядка при окислении, абразив металла и минералов, коррозия, эрозия.

Электроды с рутиловым покрытием. Шлакообразующую основу рутиловых покрытий составляют рутиловый концентрат, различные алюмосиликаты (слюда, полевой шпат, каолин и др.) и карбонаты (мрамор, магнезит). Газовая защита расплавленного металла обеспечивается за счет разложения органических составляющих покрытия, а также карбонатов. Раскисление металла осуществляется главным образом марганцем, вводимым с ферромарганцем,

Буферный слой для жестких отчетов. Электрод для резки и снятия фаски по всем металлам, включая нержавеющие стали, чугуны и медные сплавы. Отличная скорость резания даже при малой мощности. Для режущих пластин, плит, профилей для устранения шпилек, сварочных шнуров и заклепок, чтобы устранить твердые заправки даже на закаленных сталях.

Для обжима: поместите электрод в контакт с деталью под углом около 20 ° и, насколько это возможно, наклоните деталь, чтобы облегчить падение расплавленного металла. Этот стандарт отличается 11 типами сварочных проволок в соответствии с их химическим составом. Он также содержит сварочные провода, которые являются общими в других европейских странах. Они содержат соответственно увеличение количества кремния и марганца, а именно в среднем от 0, 65 до 0, 9% кремния и от 1, 10 до 1, 75% марганца. В соответствии с составом заряда мы выделяем рутил, основные типы и типы с металлическим порошком.

Известные рутиловые покрытия условно можно разделить на две подгруппы: рутилалюмосиликатные и рутилкарбонатные. Шлакообразующую основу покрытий первой подгруппы составляют рутил и различные алюмосиликаты. Содержание карбонатов в них, как правило, не превышает 5%, Покрытия второй подгруппы содержат 10-15% карбонатов. В рутиловых покрытиях основными окислителями являются пары воды и углекислый газ.

Другие легирующие элементы включают молибден, ванадий и вольфрам. Заполненные проволочные электроды имеют до 5% хрома. Из-за низкой добычи брызг, особенно в верхнем диапазоне мощности, смешанные газы преобладают в Германии. Благодаря большому сварному шву, металл шва принимает относительно мало углерода и вероятность горячего растрескивания. Удаление возможно с помощью мер, которые уменьшают походку и, следовательно, перемешивают. К ним относятся небольшие токи, а также сварка на несколько удлиненных металлических швах - будьте осторожны: опасность не нагревания.

Важное значение имеют окислительно-восстановительные реакции марганца и кремния, в значительной мере определяющие наличие силикатных неметаллических включений в металле шва, а следовательно, и его механические свойства. При сварке электродами с рутилкарбонатным покрытием кремневосстановитель-ный процесс получает меньшее развитие, чем при сварке электродами с рутилалюмосиликатным покрытием. Этому способствуют более высокие основность шлака и окислительный потенциал атмосферы дуги.

С увеличением основности шлака снижается количество неметаллических включений и кислорода в металле шва (рис. 7-22), повышаются его пластические свойства и стойкость против образования кристаллизационных трещин. На рис. 7-23 приведена зависимость ударной вязкости металла шва от основности шлака.

Благодаря указанным факторам электроды с рутилкарбонатным покрытием обеспечивают более высокое качество металла шва, чем электроды с рутилалюмосиликатным покрытием. Рутил-карбонатные покрытия имеют отечественные электроды марок

АНО-3, АНО-4, АНО-5, АНО-12, МР-1, МР-3; рутилалюмосили-катные покрытия - электроды АНО-1, ОЗС-3, ОЗС-4, ОЗС-6, ЦМ-9.

Металл, наплавленный электродами с рутиловым покрытием, по химическому составу соответствует полуспокойной или спокойной стали и содержит до 0,12% С; 0,5-0,8% Мп; 0,10- 0,30% Si; до 0,05% S и до 0,05% Р. Содержание газов в металле швов, выполненных электродами с рутиловым покрытием, обычно находится в следующих пределах; 0,05-0,10% кислорода, 0,015- 0,025% азота, 25-30 см3/100 г водорода.

Электроды с рутиловым покрытием обладают высокими сва-рочно-технологическими свойствами: обеспечивают отличное формирование швов с плавным переходом к основному металлу, малые потери металла от разбрызгивания, легкую отделимость шлаковой корки, стабильное горение дуги при сварке на переменном и постоянном токе любой полярности. Металл шва, сваренного электродами с рутиловым покрытием, мало склонен к образованию пор при колебаниях длины дуги, при сварке влажного и ржавого металла, при сварке по окисленным поверхностям. Причины образования пор при сварке электродами этого типа такие же, как и при сварке электродами с рудно-кислым покрытием. Стойкость металла швов против образования кристаллизационных трещин несколько выше, чем у электродов с рудно-кислым покрытием.

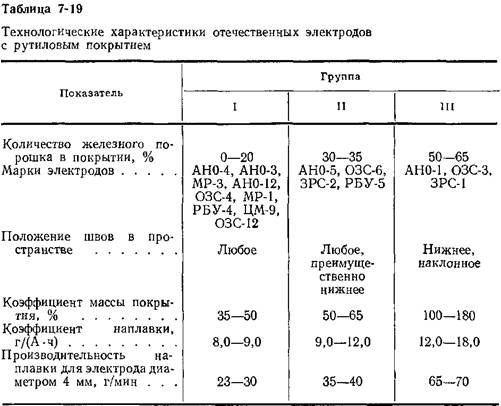

В зависимости от толщины покрытия электроды могут быть предназначены для сварки либо во всех пространственных положениях, либо только в нижнем положении; от толщины покрытия зависят и технологические свойства электродов. По технологическим свойствам и содержанию железного порошка в покрытии электроды условно могут быть разделены на три группы (табл, 7-19),

В покрытиях электродов первой группы железный порошок введен в небольших количествах (до 15-20%) с целью улучшения сварочно-технологических свойств электродов, а именно: устойчивости горения дуги, равномерного плавления покрытия, снижения разбрызгивания расплавленного металла и т. д. Производительность электродов при этом возрастает мало. Основное назначение электродов первой группы - сварка металлов средней толщины (3-12 мм) в монтажных и заводских условиях, где преобладают короткие и криволинейные швы, расположенные в различных пространственных положениях.

В покрытиях электродов второй группы железный порошок содержится в количестве 30-35%. Введение в покрытие такого количества железного порошка с одновременным увеличением толщины покрытия (до определенных пределов) позволяет не только улучшить сварочно-технологические свойства электродов, но и повысить их производительность. Электроды второй группы называют универсальными электродами повышенной производительности.

Этими электродами можно сваривать во всех пространственных положениях, но наиболее эффективно их применение в заводских условиях, где большинство швов сваривают в нижнем положении. Электроды второй группы следует применять при

сварке швов большой про тяженности с большим ка тетом при толщине основ ного металла 10-20 мм. Электроды третьей

группы (с высоким содержанием железного порошка) называют высокопроизводительными. Эти электроды пригодны для сварки конструкций только в нижнем или наклонном положениях. Рекомендуются главным образом для заводской сварки при наличии швов большой протяженности. В отличие от рудно-кислых рутиловые покрытия обеспечивают более благоприятные санитарно-гигиенические характеристики электродов. На рис. 7-24 приведены данные о выделении пыли и токсичных окислов марганца при сварке электродами с рути-ловым и рудно-кислым покрытиями различных марок.

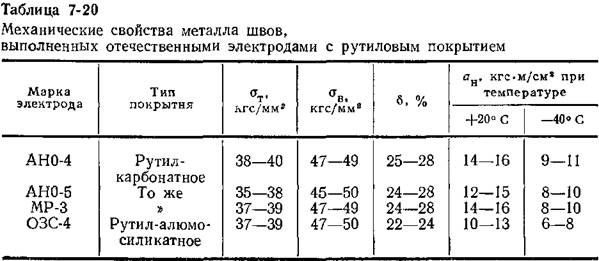

По механическим свойствам металла шва и сварного соединения электроды с рутиловым покрытием чаще всего относятся к типам Э42-Э46 и предназначены для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей (табл. 7-20).

Благодаря высоким сварочно-технологическим свойствам, механическим свойствам металла шва и благоприятным санитарно-гигиеническим характеристикам электроды с рутиловым покрытием получили очень большое распространение в различных отраслях народного хозяйства. Широкое внедрение этих электродов взамен электродов с рудно-кислым покрытием позволило коренным

образом улучшить санитарно-гигиенические условия Труда сварщиков и рабочих смежных профессий и дало народному хозяйству большой экономический эффект.

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

Классификация углеродистых сталей

- низкоуглеродистую (с содержанием углерода до 0,25%)

- среднеуглеродистую (с содержанием углерода 0,25 - 0,6%)

- высокоуглеродистую (с содержанием углерода 0,6 - 2,0%)

По способу производства различают сталь:

1. Обыкновенного качества (углерода до 0,6%) кипящую, полуспокойную, спокойную

Существует 3 группы сталей обыкновенного качества:

- Группа А. Поставляется по механическим свойствам без регламентации состава сталей. Стали эти обычно используются в изделиях без последующей обработки давлением и сваркой. Чем больше число условного номера, тем выше прочность и меньше пластичность стали.

- Группа Б. Поставляется с гарантией химического состава. Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

- Группа В. Могут свариваться. Поставляются с гарантией состава и свойств. Эта группа сталей имеет механические свойства в соответствии с номерами по группе А, а химический состав – с номерами по группе Б с коррекцией по способу раскисления.

2. Высококачественную с содержанием серы до 0,030 % и фосфора до 0,035%. Сталь имеет повышенную чистоту и обозначается буквой А после марки стали

По назначению стали могут быть:

- строительные

- машиностроительные (конструкционные)

- инструментальные

- стали с особыми физическими свойствами

Сварка низкоуглеродистых сталей

Такие стали хорошо свариваются. Чтобы правильно выбрать электроды нужного типа и марки, необходимо учитывать следующие требования:

- Равнопрочное сварочное соединение с основным металлом

- Бездефектный сварной шов

- Оптимальный химический состав шовного металла

- Устойчивость сварных соединений при вибрационных и ударных нагрузках, повышенных и пониженных температурах

Для сварка низкоуглеродистых сталей используются электроды марок ОММ-5,СМ – 5, ЦМ – 7, КПЗ-32Р, ОМА – 2, УОНИ – 13/45, СМ – 11

Сварка углеродистых сталей

Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Проблемы сварки углеродистых сталей и методы их решения

Однако, сварка углеродистых сталей затруднена по следующей причине: углерод, содержащийся в таких сталях, способствует образованию при сварке кристаллизационных горячих трещин и малопластичных закалочных образований и трещин в околошовных зонах. Металл самого шва отличается по свойствам от основного металла, а углерод снижает устойчивость швов к образованию трещин, усиливая отрицательное влияние серы и фосфора.

Критическое содержание углерода в шве зависит от:

- конструкции узла

- формы шва

- содержания в шве различных элементов

- предварительного подогрева участка шва

Соответственно, методы повышения устойчивости от образования горячих трещин направлены на:

- Ограничение элементов, способствующих образованию трещин

- Снижение растягивающих напряжений в шве

- Формирование оптимальной формы шва максимально однородного химического состава

Кроме того, повышенное содержание углерода способствует формированию малопластичных структур, которые под действием различных напряжений склонны к образованию холодных трещин и разрушению. Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Требования к технологии сварки углеродистых сталей

При выполнении сварных соединений сталей с повышенным содержанием углерода для стойкости швов к образованию трещин следует соблюдать следующие условия:

- Применять сварочные электроды и проволоку с низким содержанием углерода

- Использовать режимы сварки и технологические меры, ограничивающие дрейф углерода из основного металла в сварочный шов (разделку кромок, увеличенный вылет, использование присадочной проволоки и пр.)

- Вводить элементы, способствующие образованию в шве тугоплавких или округлых сульфидных образований (марганца, кальция и т.д.)

- Использовать определенный порядок наложения швов, снижать жесткость узлов. Использовать другие режимы и методы, обеспечивающие снижение напряжений в сварочном шве

- Выбирать нужные формы шва и снижать его химическую неоднородность

- Минимизировать содержание диффузионного водорода (применять низко-водородные электроды, сушку защитных газов, очистку кромок и проволоки, прокаливать электроды, проволоку, флюсы)

- Обеспечивать медленное охлаждение сварочного шва (использовать многослойную, двухдуговую или многодуговую сварку, наплавку отжигающего валика, использовать экзотермические смеси и др.)

Технологические особенности сварки углеродистых сталей

Некоторые особенности подготовки и сварки деталей из углеродистых сталей:

- Очистка материала

При сварке углеродистой стали основной металл очищается от ржавчины, грязи, слоя окалины, масла и прочих загрязнений, которые являются источниками водорода и способны образовывать поры и трещины в шве. Очищаются кромки с прилегающими участками металла шириной до 10 мм. Таким образом обеспечивается плавный переход к основному металлу конструкции и прочность шва при различных нагрузках.

- Сборка деталей под сварку. Разделка кромок

При сборке деталей под сварку обязательно соблюдается зазор, зависящий от толщины деталей. Ширина зазора на 1-2 мм больше, чем при сборке элементов хорошо свариваемых сталей. Разделку кромок следует проводить при толщине металла от 4 мм, что способствует уменьшению перехода углерода в шов. Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

- Сварочный режим должен обеспечивать наименьшую проплавку основного металла и оптимальную быстроту охлаждения. Правильность выбора режима сварки может быть подтверждена результатами замера твердости металла шва. При оптимальном режиме она не должна превышать 350 HV.

- Ответственные узлы свариваются в два и более прохода. Сварной шов к основному металлу должен иметь плавный подход. Частые разрывы дуги, вывод кратера на основной металл и его ожоги не допускаются.

- Ответственные конструкции из углеродистых сталей, а также узлов с жестким контуром и др. свариваются с предварительным подогревом. Подогрев осуществляется в температурном диапазоне 100–400 °С, причем температура подогрева тем выше, чем больше содержание углерода и толщина свариваемых деталей.

- Охлаждение сварных соединений после окончания сварки углеродистой стали должно быть медленным. Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Сварочные материалы для сварки углеродистых сталей

- Для сварки сталей с содержанием углерода до 0,4% можно использовать сварочные электроды, пригодные для сваркинизколегированных сталей с небольшими ограничениями. Для ручной сварки применяют электроды с покрытием основного типа, которые обеспечивают минимальное содержание водорода в шовном наплаве. Используются электроды марок УОНИ–13/45, УОНИ–13/55 и др.

- Механизированная сварка углеродистой стали в защитном газе предполагает использование проволоки марок Св–08Г2С, Св–09Г2СЦ или аналогичных, а также газовой смеси углекислоты и кислорода (при содержании последнего до 30%) или углекислого газа. Допускается использовать окислительные аргоновые газовые смеси (70-75% Ar+20-25% СО2+5% О2). Наиболее оптимальная толщина проволоки 1,2 мм.

- Если углеродистая сталь прошла термическую обработку или легирована, то электродная проволока Св–08Г2С не обеспечит необходимые механические свойства. В этих случаях для сварки применяются проволоки комплексно-легированные марок Св–08ГСМТ, Св–08ХГСМА, Св–08Х3Г2СМ и др.

- Автоматическая сварка углеродистой стали под флюсом производится проволоками Св–08А, Св–08АА, Св–08ГА при совместном использовании с флюсами АН–348А, ОСЦ–45. Рекомендуется применение флюсов АН–43 и АН–47, которые обладают хорошими технологическими качествами и устойчивостью к образованию трещин.

- Материалы для , электроды) должны соответствовать требованиям стандартов и технических условий. Не допускается использовать электроды со значительными дефектами покрытия. Проволока должна быть без грязи и ржавчины, флюсы и электроды перед использованием прокаливаются при температурах, которые рекомендованы сопроводительной технической документацией. Для сварки следует углекислый газ. Пищевой углекислый газ можно применять только после дополнительной осушки.