Методы нанесения гальванических покрытий. Процесс гальваники – один из лучших способов защиты от коррозии

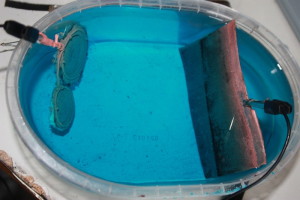

Гальванической покрытие представляет собой метод покрытия одного металла каким-то другим посредством электролиза. Эта процедура осуществляется с использованием традиционных методов погружения. После предварительной подготовки печатные платы загружают в представляющую собой емкость из диэлектрика, которая наполнена электролитом и снабжена анодами (они могут быть растворимыми и нерастворимыми), а также устройством для поддержания температуры и перемешивания раствора.

Обработка плат

Пропускание постоянного тока приводит к тому, что непокрытые защитной маской и подключенные к электроду участки платы покрываются слоем никеля или золота определенной толщины. Правильное расположение анодов гарантирует, что толщина покрытия будет примерно равномерной.

Золочение печатных плат обычно производится с использованием двухстадийного процесса. Сначала их погружают в ванну, где гальваническим способом наносится никель. При этом используется высокая благодаря которой из кислого раствора осаждается слой никеля, толщина которого составляет 0,05-0,1 мкм. Благодаря этому обеспечивается прочное сцепление никеля и меди, что позволяет уменьшить пористость покрытия, а также предотвратить проникновения меди в золотой слой. После промывки изделия обычно перемещают в ванну золочения, где производится наращивание слоя золота до 0,5 мкм из электролита.

Гальваника и декорирование

Уже в древние времена существовала декоративная отделка художественных металлов. предполагает, что для придания каких-то особых свойств поверхности металла будет использоваться гальваническая обработка. Защитные покрытия из благородных металлов можно получить благодаря осаждению металлов из солевых растворов под действием электрического тока. Благодаря таким покрытиям удается достаточно длительное время сохранить цвет и блеск ювелирных изделий. Они не только предотвращают потемнение изделий, но и обладают превосходным полирующим эффектом. К примеру, гальваническое покрытие золотом или серебром позволяет надолго сохранить цвет и блеск ювелирного изделия.

Существует несколько разных вариантов этого процесса, каждый из которых предполагает использование того или иного металла:

Хромирование;

Меднение;

Цинкование;

Никелирование;

Олово-висмутовое покрытие;

Химическое оксидирование;

Химическое пассивирование;

Анодирование;

Электрополировка.

Хромирование

Это диффузное насыщение стальной поверхности хромом либо осаждение на детали слоя вещества из электролита под действием электротока. В данном случае гальваника ориентирована на применяется для декорирования либо для увеличения степени твердости поверхности. Хромирование в промышленности может использоваться и для декорирования. В данном случае основная цель процедуры - придание металлической поверхности красивого эффектного блеска. Деталь перед нанесением хрома должна быть отполирована.

Свойства покрытия

Твердое хромовое покрытие характеризуется жаростойкостью, высокой степенью износостойкости, плохой смачиваемостью, низким коэффициентом трения, а также незначительной пластичностью. Кроме того, поверхность получает такие свойства, как устойчивость в плане трения, способность выдерживать распределительную нагрузку, а также недостатком, связанным с легкостью разрушения под действием сосредоточенных ударных нагрузок. Гальваническое покрытие в форме молочного хрома обладает невысокой степенью износостойкости и твердости, малой пористостью. Поверхность получает защиту от коррозии, при этом сохраняя привлекательный декоративный вид.

Использование хромирования в промышленности

Основная цель, с которой оно используется в промышленности, это придание детали таких свойств, как повышенная износостойкость, увеличенная устойчивость к коррозии, а также сниженное трение. Благодаря этому процессу сталь становится прочнее, не подвергается газовой коррозии, а также не разрушается в морской и обычной воде, азотной кислоте. Гальваническое покрытие данного типа приводит к тому, что поверхностные дефекты становятся только значительнее, из-за чего требуется производить последующую обработку, так как в данном случае нет эффекта выравнивания.

Меднение

Использование медных покрытий актуально в тех случаях, когда требуется повысить электропроводность, а также их применяют в качестве промежуточного слоя на стальных изделиях перед тем, как будет нанесено хромовое, никелевое или иное покрытие. Так удается обеспечить более качественное сцепление, а также повысить защитную способность. Гальваническое покрытие медью обычно не используется в качестве самостоятельного или декоративного. Благодаря тому, что данный металл способен предотвращать образование искр, изделие можно использовать в нефтяной и газовой промышленности.

Применение меднения

Данный процесс используется для нанесения покрытия из меди на стальные изделия либо на стальную проволоку. Часто этот вид покрытия применяется для защиты отдельных участков изделий из стали от цемента, а обработке при этом подвергаются те участки, которые дальше предполагается обрабатывать резанием.

Гальванические покрытия металлов в данном случае часто применяются в нефтегазовой отрасли, чтобы исключить образование искр, в электроэнергетической сфере для последующего нанесения многослойных покрытий, предназначенных для защиты и декорирования, в производстве печатных плат, для улучшения пайки, а также для многого другого. Поверхность приобретает цвет от светло-розового до темно-красного. Оттенки обычно не нормируются.

Цинкование

Цинкование

Одним из наиболее распространенных методов для защиты металлических изделий является цинкование. Обычно его применяют для обработки разнообразных легированных или углеродистых марок стали. Нанесение гальванических покрытий данного типа достаточно востребовано для защиты и крепежных элементов. Попадая во влажную среду, цинковая поверхность выступает в качестве анода, благодаря чему замедляются окислительные реакции, а основной металл при этом получает надежную защиту от негативных факторов среды.

Гальваника данного типа может использоваться только после того, как металлических изделия будут обработаны особым образом. Для этого следует очистить их от ржавчины, окалины, технических средств смазочно-охлаждающего назначения. Когда процесс будет завершен, изделие должно подвергнуться осветлению, то есть его протравливают слабым раствором азотной кислоты, после чего проводят пассивацию. Так не только удается увеличить устойчивость оцинкованных изделий к негативным факторам, но и сделать их более декоративными, то есть придать блеск и определенный оттенок. Технология гальванических покрытий в данном случае предполагает толщину цинкового слоя от 6 мкм до 1,5 мм.

Никелирование

Защита металлических изделий может осуществляться с использованием различных технологий. Одной из наиболее востребованных и распространенных на данный момент является никелирование. Такая популярность объясняется химическими свойствами никеля. Он обладает высокой степенью устойчивости к коррозии в водной среде, а оксид никеля предотвращает последующее окисление металла. Помимо этого, никель слабо поддается воздействию солей, кислот и щелочей, за исключением азотной кислоты. К примеру, гальваническое покрытие толщиной 0,125 мм надежно защищает от большинства промышленных газов, характеризующихся повышенной агрессивностью. Очень важен и такой момент: никелированию поддаются почти все металлы, благодаря чему такой способ можно применять для дополнительной обработки изделий.

Использование никелирования уместно для решения целого ряда задач:

Обеспечение защиты металлических изделий;

Использование в качестве декоративного покрытия;

Формирование предварительного слоя, который будет подвергнут дальнейшей обработке;

Восстановление деталей и узлов.

Покрытие характеризуется повышенной износостойкостью и твердостью и рекомендовано для деталей, которые работают в условиях трения, в особенности при отсутствии какой-либо смазки, используется для защиты от коррозии, а также обеспечения качественной пайки низкотемпературных припоев, все это прописано в ГОСТ. Гальванические покрытия обладают повышенной хрупкостью, поэтому не рекомендовано производить развальцовку и гибку деталей, прошедших процедуру никелирования. Его рекомендуется применять для сложнопрофилированных деталей. После процедуры термообработки в условиях температуры 400 градусов Цельсия покрытие приобретает максимальную твердость.

Олово-Висмут

Олово-Висмут

Оловянное покрытие характеризуется стойкостью к действию соединений, содержащих серу, поэтому рекомендуется для деталей, которые находятся в контакте с резиной и пластмассами. Среди его свойств можно назвать превосходное сцепление с основным металлом, эластичность, способность к изгибу, вытяжке, штамповке, развальцовке, прессовой посадке, а также хорошее сохранение при свинчивании. Свежеосажденное оловянное покрытие хорошо поддается пайке.

Выводы

Гальваническое покрытие позволяет улучшить токопроводящие характеристики деталей, придавая им превосходные свойства электроизоляции, а также защищая от воздействия различных веществ. Кроме того, этот способ позволяет получить отличные поверхности, имеющие зеркальный вид, а также имитирующие покрытие эмалью. Сложно переоценить, насколько гальваника важна в современном производстве, так как развитие технологий позволило сделать процесс более совершенным.

Процесс гальваники позволяет наносить на металлические поверхности высококачественные напыления, которые эффективно защищают изделия от коррозии. Изоляция металлических деталей от воздействия окружающей среды может быть сделана при помощи различных материалов. Наиболее распространенными считаются металлические покрытия, которые бывают анодными и катодными. Гальваника – технология, при помощи которой можно наносить как катодные, так и анодные защитные напыления.

Катодные покрытия и анодные покрытия

- Катодный защитный материал отличается тем, что имеет более положительный стандартный электродный потенциал, чем само изделие. Если верхний слой остается целостным, то оно хорошо защищает деталь от электрохимической коррозии. Когда катодный слой нарушается, то он не только не ограждает металл от коррозии, но и способствует его разрушению. Примером такого изделия может служить луженое железо, в котором в качестве изоляционного материала применяется слой олова, нанесенный на железное изделие.

- Анодные покрытия также наносятся при помощи гальваники, технология заключается в том, что на металлическое изделие наносится тонкий слой другого металла, более электроотрицательного. В таком случае при возникновении условий для коррозии разрушается защитный материал, а не основное изделие. Верхний слой выполняет роль анода и называется анодным, например, хромированное железо.

Преимущество анодных материалов заключается в том, что они защищают металлические изделия от механического воздействия агрессивной среды. Технология гальванического цинкования – наиболее распространенный способ нанесения анодных материалов. При применении данной методики обработка металла производится электролитическим способом. В процессе гальваники на поверхности изделия осаждается тонкий цинковый слой. В результате деталь приобретает идеальный внешний вид, а также этот метод позволяет сохранить форму и размеры изделия.

Цинковое покрытие

Цинкование позволяет сделать анодный защитный слой высокого качества. Такой вариант применяется во многих отраслях промышленности потому, что цинк стоит относительно не дорого. Для цинкования применяют различные виды электродов, но во всех случаях используют соли цинка.

В атмосферных условиях цинковый слой является анодным по отношению к железу. Именно цинк становится растворимым электродом в замкнутом микрогальваническом элементе. Если повреждается защитный материал, к примеру, на нем появляются забоины или царапины, то в разрушенную полость проникает влага.

Причем получается гальваническая пара, в ней оба электрода непосредственно соединены. В данном случае электролитом становится водный солевой раствор.

В процессе работы микрогальванического элемента сохраняется основа, а разрушается цинк. Для защиты от коррозии стальных деталей цинковые материалы применяются очень часто. Помимо цинка, для создания антикоррозийных слоев методом гальваники используют также и другие материалы, такие как никель, хром, свинец, кадмий и т.д.

Преимущества металлических покрытий, выполненных при помощи гальванического метода

Метод гальваники широко применяется для создания антикоррозийного покрытия изделий в разных отраслях промышленности. Потому, что такие покрытия надежно защищают основной металл от коррозии и обладают также следующими преимуществами:

- придают поверхности изделия износостойкость и твердость;

- покрытия улучшают декоративный вида изделий;

- с их помощью восстанавливают размеры и форму изношенных элементов.

Сегодня существует несколько способов нанесения защитных металлических материалов на поверхность основных металлических деталей: горячий, термомеханический, химический и другие.

По сравнению с другими методами гальванический способ нанесения защитных материалов обладает многими преимуществами:

- данные верхние слои устойчивы по отношению к коррозии;

- гальванические материалы отличаются отличными механическими и физико-химическими характеристиками;

- они имеют высокую твердость и износостойкость, малую пористость.

Кроме того, в процессе обработки металлов гальваническим способом существует возможность очень точно регулировать толщину верхнего слоя. Эта методика получила такое широкое распространение еще и потому, что только гальваническим способом.

Принцип нанесения гальванического покрытия

Давайте рассмотрим более подробно как сделать гальванику. При нанесении гальванического защитного материала применяется метод электролиза, в основе которого лежит электролитическая диссоциация. В процессе растворения какой-либо соли в электролите образуются ионы, которые в растворе хаотически движутся. Когда к электродам, находящимся в растворе, подключают источник тока, то заряженные ионы начинают двигаться направленно.

К катоду, отрицательному электроду, движутся положительные ионы. Данные частицы получили название катионы. К аноду, положительному электроду, движутся анионы – отрицательные ионы.

Если при подключении электрического тока к металлическим проводникам электроны движутся в одном направлении, то в электролитах положительные ионы движутся к катоду а отрицательные к аноду.

В этом видео, доступным языком, показан непосредственно сам процесс гальваники

Подготовка поверхности деталей для гальванического покрытия

Устройство гальваники требует предварительной подготовки поверхности базового металла. Гальванический верхний слой любого типа прочно соединится с основой только при условии, что обрабатываемая поверхность хорошо подготовлена. Она должна быть очищена от окисных пленок, жира и грязи. Участкам подготовки металлических деталей для гальванического покрытия следует уделять большое внимание. Чтобы верхний слой был надежным и долговечным, нужно чисто обработать поверхность, обеспечить отсутствие раковин, сбоев, пор и других дефектов.

Вывод: если сравнивать анодные и катодные покрытия, то наиболее эффективными считаются анодные материалы. Так как они защищают изделие из металла даже когда нарушается целостность изоляционного слоя. Гальванический метод – одна из самых востребованных в различных отраслях промышленности технологий. Данная методика позволяет осуществлять прочную и надежную защиту от коррозии разных металлических деталей.

ООО «Автоград-Д» предлагает быстрое решение вашей проблемы – , которое является одним из наиболее результативных методов в металлообработке.

Нанесение на железо слоя цинка – самый распространенный способ его защиты от коррозии. Гальваническое цинкование получило наиболее широкое распространение благодаря преимуществам технологии и получаемых защитных покрытий.

1 Особенности защитных цинковых покрытий

Цинкование – самый распространенный способ защиты железа поверхностной металлизацией от . Для этих целей расходуется около 40 % от общего объема мировой годовой добычи цинка. Цинкование получило широкое распространение благодаря анодному характеру создаваемой из цинка защиты.

Значение электрохимического потенциала цинка составляет – 0,763 В, что меньше такого же параметра для черных металлов (железа, стали, чугуна), поэтому он защищает последние от коррозии электрохимическим способом. Причем защитные свойства покрытий из цинка проявляются даже в случае незначительной их толщины и при наличии обнаженных участков, пор. Известно много примеров протекторного характера защиты цинком непокрытых им, оголенных фрагментов стальных изделий (например, обрезанные проволока в поперечном сечении и края , резьба гайки без покрытия, навинченной на оцинкованный болт).

Анодный характер взаимодействия цинкового покрытия с сталью и внешней средой в ряде случаев может смениться на катодный и тогда коррозионные процессы в железе происходят очень интенсивно. Подобное наблюдается, например, при воздействии на оцинкованные изделия горячей воды, нагретой до 70 °С и выше (в автоклавах, котельных установках).

Сам цинк, принимая "удар" на себя от воздействия внешней среды, защищается следующим образом: при окислении этого металла на его поверхности образуется тонкая плотная оксидная пленка, препятствующая проникновению кислорода дальше вглубь цинка. Благодаря этому его окисление останавливается. У железа образующиеся при окислении оксиды имеют объем больший, чем первоначальный металл, и поэтому пленка из них сразу разрушается, становится рыхлой и пропускает кислород к неокисленному материалу. Так возникает ржавчина.

У цинковых покрытий химическая стойкость снижается при воздействии на них летучих продуктов, которые выделяются при старении следующих органических материалов:

- олифы;

- синтетических смол;

- хлорированных углеводородов.

Покрытия подвержены легкому разрушению, если они контактируют или находятся в закрытом объеме с промасленными или свежеокрашенными деталями.

Большое влияние на быстроту корродирования цинка оказывает показатель рН среды. При рН 7–12 (щелочная среда) этот металл практически не растворяется. Отклонение от указанных величин приводит к возрастанию скорости его коррозии. Особенно высока скорость коррозии цинковых покрытий в атмосфере тропиков и промышленных городов.

2 Гальванический способ цинкования металлов

Защитное действие покрытий из цинка в первую очередь определяется их толщиной, устанавливаемой исходя из конкретных условий эксплуатации металлических изделий и равномерности их нанесения. Возможности различных способов цинкования неодинаковы и позволяют получать толщину покрытия от 5 мкм (гальваническое) до 1,5 мм. В случае гальванического способа металлизации качество защитного слоя во многом зависит от характера используемого электролита для цинкования.

Защитные свойства цинка можно значительно увеличить разными способами, самые распространенные из которых следующие:

- пассивирование (хроматирование) – создание на его поверхности хроматных пленок химической обработкой изделий в растворах с хромовой кислотой либо ее солями;

- фосфатирование - образование на его поверхности фосфатной пленки посредством обработки оцинкованных заготовок в растворах солей фосфорной кислоты;

- покраска – нанесение лакокрасочных покрытий (лучшие результаты после предварительного фосфатирования).

Гальваническое цинкование представляет собой электролитический метод нанесения тонкого защитного слоя цинка на изделие, поверхность которого должна быть предварительно подготовлена. Этот способ позволяет получать покрытия толщиной 5–40 мкм.

В условиях масштабного , листа, штрипса толщина может быть увеличена до 500 мкм (0,5 мм). Непосредственно сам процесс образования покрытия заключается в осаждении на катоде (изделие, которое покрывают) положительно заряженных частиц (ионов) цинка из водных растворов его соединений (электролитов) при пропускании постоянного электротока через раствор. Применяемые аноды должны быть из цинка, так как их основное назначение – восполнять в электролите разряжающиеся на изделиях ионы. В зависимости от выбранного режима ток имеет катодную плотность в диапазоне 1–5 А/дм 2 .

3 Преимущества и недостатки цинкования гальваническим методом

Электролитический способ нанесения цинка в сравнении с другими методами цинкования наиболее распространен и обладает следующими преимуществами:

- высокой производительностью;

- низкой себестоимостью;

- получение достаточно высокого уровня защиты изделий;

- равномерностью покрытия без потеков, капель, с сохранением формы и размеров изделия;

- возможностью нанесения цинка на все участки изделий с любой сложной формой, включая различные поры;

- получение декоративных защитных покрытий (гладких, блестящих), не требующих дополнительной обработки.

Основным недостатком является низкая адгезия (сцепление) образуемого покрытия с изделием, требующая особой тщательности подготовки (очистки) поверхности последнего. Еще следует отметить вероятность наводораживания защищаемого металла, особенно при несоблюдении режимов гальваники цинкования, что приводит к водородной хрупкости изделия и непривлекательному виду его поверхности. Существенным недостатком этого метода является образование ядовитых и вредных для окружающей среды отходов, которые необходимо подвергать тщательной очистке.

4 Технология и оборудование гальванического цинкования на производстве

На производстве электролитическое цинкование включает следующие технологические процессы, производимые с изделиями:

- Очистка их от окалины, ржавчины, смазочно-охлаждающих и лакокрасочных составов. Химическая обработка в обезжиривающих и щелочных растворах.

- Промывка водой в проточной ванне.

- Электролитическое обезжиривание.

- Промывка.

- Травление в растворе воды и соляной кислоты. Позволяет удалить оставшиеся окалину и ржавчину без растворения основного металла. При этом происходит декапирование поверхности – активация перед цинкованием.

- Промывка.

- Само цинкование.

- Промывка.

- Может проводиться осветление в растворе воды с азотной кислотой для снятия окисной пленки.

- Промывка.

- Может проводиться фосфатирование.

- Промывка.

- Может проводиться пассивация электролитическим хроматированием (и/или хроматирование распылением).

- Сушка.

В зависимости от типа изделия и соответствующей технологии некоторые этапы промывки могут проводиться щеточно-моечным способом. Могут быть дополнительные операции. Например, гальваническое цинкование полосы начинают с ее разматывания, сварки концов, а затем правки. Заканчивают – промасливанием и сматыванием.

В соответствии с типом покрываемых изделий и объемом производства применяют различные гальванические линии и сопутствующее им дополнительное оборудование. Эти линии представляют из себя определенную последовательность промывочных и технологических ванн, необходимых для создания однослойных либо многослойных цинковых покрытий с требуемыми функциональными свойствами. Все гальваническое оборудование по степени механизации классифицируется на:

- механизированные линии с полностью автоматическим управлением;

- с возможностью частичного ручного управления;

- линии с полностью ручным обслуживанием;

- мини-линии.

В комплект поставки линии, в зависимости от ее модели, помимо ванн входят:

- транспортные системы (автооператоры, манипуляторы);

- промышленное и локальное оборудование очищения сточных вод;

- вспомогательное оборудование: приспособления для цинкования (подвески, колокола, барабаны), катодные и анодные штанги, теплообменники, ТЭНы, другое;

- дополнительное оборудование: система вентиляции, выпрямительные агрегаты, компрессоры и воздуходувки, холодильное оборудование, сушильные камеры и шкафы, насосы, оборудование получения демиводы, фильтровальные установки;

- и другое.

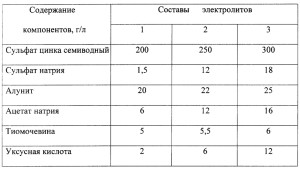

5 Электролиты, используемые при гальваническом цинковании

На гальваническом производстве, исходя из назначения изделия, применяют различные электролиты для цинкования. Их условно делят на 2 основные группы:

- Простые кислые (хлоридные, сульфатные, борфтористоводородные) – в них цинк представляет собой гидротированные ионы.

- Сложные комплексные (цинкатные, цианидные, пирофосфатные, аммиакатные и другие) – цинк присутствует в составе комплексных ионов, которые заряжены положительно или отрицательно. Эти электролиты для цинкования делятся на кислые и щелочные.

От состава и природы электролитов для цинкования зависят скорость осаждения и качество осадков цинка на катоде.

Самый востребованный метод металлизации – в слабокислых простых электролитах для цинкования. Они допускают использование тока большей плотности, чем комплексные, и, соответственно, отличаются более высокой скоростью процесса наращивания покрытий. Гальванике с этими электролитами для цинкования также характерны высокий уровень укрываемости и хороший внешний вид получаемых покрытий. Сталь при их использовании менее подвержена наводороживанию, приводящему к хрупкости деталей. Но эти электролиты пригодны только для заготовок простой конфигурации, проволоки, ленты. Качество покрытий не очень высокое.

Осаждение цинка из комплексных электролитов для цинкования протекает в условиях высокого рассеивания ионов, с снижением выхода металла и увеличением выделения водорода при возрастании плотности тока. Поэтому эти растворы используют с малой плотностью тока. Их применение позволяет получать мелкозернистые, равномерные, очень качественные покрытия на изделиях и простой, и сложной формы.

Гальванический метод является технически наиболее совершенным методом нанесения металлических покрытий. Слой металла, получающийся при этом методе, наиболее равномерен, чист и беспорист.

Гальванический метод, который был предло-жен в 1942 г. для определения концентрации кислорода, заключается в следующем.

Гальванический метод покрытия не дает хороших результатов, так как хром отслаивается или выкрашивается.

Гальванический метод металлизации известен уже более 100 лет. Сущность метода состоит в электролитическом осаждении на катоде металлов из растворов их солей при прохождении постоянного электрического тока.

Гальванический метод производства биметалла характеризуется осаждением меди, латуни или алюминия на одной или на обеих сторонах стальной ленты из раствора солей соответствующего металла под действием электрического тока. Этот метод обеспечивает большую равномерность покрытия, меньшее количество отходов, большую чистоту и плотность покрытия. Этим же методом может быть получена и биметаллическая проволока.

Гальванический метод нанесения покрытий состоит в осаждении на поверхности изделий слоя металла из электролита при помощи постоянного тока.

Гальванический метод нанесения металлических покрытий в специальных ваннах с помощью электрического тока в технической практике является самым распространенным способом отделки поверхности.

Гальванический метод металлизации пластических масс за последние несколько лет получил широкое развитие и стал конкурентоспособным по отношению к методу испарения металлов в вакууме. При введении в электролит соответствующих блескообра-зователей этот метод, так же как и вакуумный, обеспечивает получение зеркальных, не тускнеющих со временем покрытий, которые могут служить не только для технических, но и для декоративных целей. В результате замены металлических деталей пластмассовыми с гальваническим покрытием достигается значительная экономия металлов и уменьшение веса приборов и изделий. Например, вес легкового автомобиля при замене большого числа декоративных и рабочих деталей снижается на несколько десятков килограммов.

При гальваническом методе образец поляризуется катодным или анодным током постоянной величины, его выдерживают некоторое время, после чего измеряют потенциал электрода. Поэтому обычно ограничиваются одной выдержкой, составляющей 1 - 15 мин для всех плотностей тока. Принятое время выдержки следует всегда оговаривать для сопоставимости получаемых данных.

При гальваническом методе получения покрытия на острых выступах деталей металлические покрытия получаются крупнозернистыми и хрупкими. В таких местах после скалывания покрытия возникают очаги коррозии.

При гальваническом методе нанесения металлопокрытий готовые изделия или полуфабрикаты помещают в электролит, содержащий ионы осаждаемого металла, и покрываемые изделия соединяют с отрицательным полюсом источника постоянного тока. Анодом служат пластины или стружка из того металла, которым покрывают.

При гальваническом методе нанесения покрытий детали помещают в электролит, содержащий ионы осаждаемого металла, и соединяют с отрицательным полюсом источника тока.

Схема нанесения гальванических покрытий. При гальваническом методе нанесения металлических покрытий покрываемые изделия помещают в электролит, содержащий ионы осаждающегося металла, и соединяют с отрицательным полюсом источника постоянного тока. Покрываемое изделие, таким образом, является катодом.

Большим преимуществом гальванического метода нанесения покрытий является легкость регулировки процесса в отношении толщины осаждаемого металла, кроме того, к преимуществам этого метода следует отнести также отсутствие нагрева, а следовательно, и изменений структуры металла изделия и возможной его деформации. Гальванические покрытия обладают хорошим блеском и поэтому часто применяются в качестве декоративных.

Большим преимуществом гальванического метода нанесения локрытий является легкость регулировки процесса в отношении толщины осаждаемого металла, кроме того, к преимуществам это-то метода следует отнести также отсутствие нагрева, а следовательно, и изменений структуры металла изделия и возможной его деформации. Гальванические покрытия обладают хорошим блеском и поэтому часто применяются в качестве декоративных. Гальванические покрытия, как правило, недостаточно плотны для полной защиты металлов от агрессивных жидкостей; ионы растворов проникают в поры покрытия и вызывают коррозию.

Применение контактного или гальванического метода нанесения железа или никеля зависит от того, предусматривается ли впоследствии электрохимическое окрашивание или нет. Если указанное окрашивание не предусмотрено, то достаточно контактного никелирования или железнения, в противном случае необходимо нанесение гальваническим способом слоя никеля или железа толщиной 3 - 5 мк.

Покрытие, полученное гальваническим методом, на первых этапах окисления защищает образец более надежно, чем покрытие, полученное химическим никелированием (привес образца меньше, кривая идет ниже), но угол наклона кривой окисления к оси абсцисс значительно больше, чем у кривых окисления химического никеля.

Магнитный слой наносится гальваническим методом на медную подложку.

Обычно никель наносят гальваническим методом, толщина слоя никеля, достаточного для защиты анода, составляет около 100 мкм. Такие аноды в чистых щелочных электролитах при 90 - 95 С и плотности тока около 3 кА / м3 работают в течение 5 - 10 лет без существенного разрушения.

Изготовление волноводных корпусов гальваническим методом надо организовать на специализированном участке: специализация будет носить предметный характер, что даст большие преимущества, так как оборудование, применяемое для изготовления корпусов, универсально и может эксплуатироваться с высоким коэффициентом использования. Кроме того, выполнение производственного цикла на одном участке дает возможность непрерывности производственного процесса, уменьшает транспортные расходы, сокращает время изготовления деталей, повышает специализацию при механической обработке и упрощает планирование.

При изготовлении прессформ гальваническим методом делают восковую модель, с которой получают гипсовый снимок. По этому снимку отливают модель из эпоксидной смолы. На нее напыляют тонкий слой меди или серебра, служащий в дальнейшем катодом - в гальванической ванне на нем осаждается сначала нике-лево-кобальтовый сплав, а затем - слой меди. Металлическая заготовка снимается с эпоксидной модели и впрессовывается в стальную обойму.

Металлические покрытия наносят преимущественно гальваническим методом, основу которого составляют процессы осаждения металлов при электролизе водных растворов солей.

Разработка метода полирования алюминия гальваническим методом, Отч.

Защитные покрытия обычно наносятся гальваническим методом. Производится хромирование, никелирование или меднение пластин. Более надежным является платинирование поверхности пластин методом вакуумного распыления.

Нанесение металлического покрытия производят гальваническим методом в ваннах с электролитом, содержащим растворы солей осаждаемых металлов. Алюминиевая ОМД затрудняет процесс из-за наличия на поверхностях быстро восстанавливаемой окисной пленки, препятствующей сцеплению с осаждаемыми металлами.

В покрытиях, получаемых гальваническим методом, присутствие видимых дефектов и их характер могут указывать на возможные причины их появления. Некоторые дефекты неблагоприятно скажутся на коррозионной стойкости, в то время как другие только повлияют на декоративные качества покрываемого изделия. Причины появления характерных дефектов могут быть разнообразными и зависеть от особенностей процесса электроосаждения. Подробный перечень недостатков и методы их устранения опубликованы в специальных справочниках по нанесению гальванических покрытий. Ниже приведен краткий перечень дефектов.

Ячейка для измерения перенапряжения диффузии кислорода. Само снятие поляризационной кривой гальваническим методом производится прямым ходом - от малых плотностей токов - в сторону больших их значений, а затем обратным. Обычно потенциал поляризуемого электрода устанавливается не сразу, а после некоторой выдержки. В начале измеряют потенциал в отсутствие наложенного тока (10 - 15лш), затем включают поляризующий ток порядка нескольких микроампер. Каждое новое значение силы тока устанавливают, постепенно снижая сопротивление магазина с таким расчетом, чтобы на всем протяжении кривой отдельные точки располагались по возможности равномерно. Рекомендуется придерживаться одной какой-либо определенной выдержки электрода при каждом новом значении поляризующего тока, например, производя измерения потенциала всякий раз через 2 мин.

Поляризационные кривые получают потенциостатическим или гальваническим методом, а также путем снятия кривых заряжания при постоянном потенциале или постоянной плотности тока.

Шариковый вывод представляет собой нанесенный гальваническим методом на контактную площадку металл (медь или серебро) полусферической формы.

Металлические покрытия выполняются в основном гальваническим методом, при котором толщина и равномерность покрытия зависят от электрохимических свойств электролита, вида осаждаемого металла, конфигурация детали и режима электролиза. Защитные покрытия наносятся цинкованием и кад-мированием.

NaCl никелевое покрытие, полученное гальваническим методом, имеет область пассивности, которая простирается до потенциала пробоя 200 мВ, такую же приблизительно область имеет покрытие Ni-P, но при большей величине тока в ней. Покрытие Ni-B не обнаруживает склонности к пассивности как до, так и после термической обработки. В сероводородсодержащих средах поляризационные характеристики никелевых и Ni-P покрытий идентичны.

Шмшкшкж мембршш нэ сплм 12Х18Н9Т fee. 53. Пршсоособмте дм сварке вщутршнего. Рабочие поверхности полируют, хромируют гальваническим методом (толщина слоя хрома 25 - 40 мкм) и полируют до шероховатости Ra 0 2 мкм.

Поперечный шлиф покрытия, полученного методом алитирования на мягкой стали. Х500. Осажденные в вакууме и полученные гальваническим методом покрытия являются чистым металлом и не имеют химической связи с поверхностью основного металла.

Эта операция состоит в нанесении гальваническим методом покрытия сплавом олово - висмут или окрашивании корпуса прибора.

Принципиальная схема автоматического электрохимического кислородомера с газопередающей системой. ТЭС для определения микроконцентраций кислорода применяют гальванический метод.

Металлы серебрят - покрывают серебром - гальваническим методом. В состав электролитических ванн входят дицианоаргентат (1) натрия Na [ Ag (CNh ], цианид натрия и карбонат натрия, а также органические соединения серы и селенит натрия в качестве полирующих добавок. Покрытие 90 (тяжелое серебрение) отвечает наличию на двенадцати столовых ложках и вилках 90 г серебра, что соответствует толщине покрытия 36 7 мкм.

При тиражировании на посеребренной поверхности диска-оригинала гальваническим методом наращивается слой никеля - формируется копия, включающая негатив поверхностной структуры диска-оригинала, называемая никелевым оригиналом. Последний используют для тиражирования методом гальванопластики или другими способами.

На структуру металлических покрытий, полученных гальваническим методом, в большой степени влияет режим электролиза. С повышением плотности тока величины кристаллов в осадке уменьшаются. Однако в некоторых случаях такая закономерность наблюдается только с достижением определенной плотности тока. Повышать плотность тока можно только до определенного предела, после которого в обычных условиях процесс нарушается. Вследствие большого обеднения прикатодного слоя ионами металла наблюдается отложение металла на некоторых выступающих участках катода, где образуются так называемые дендриты. При еще более высокой плотности тока катод покрывается губчатой порошкообразной массой, состоящей из мелких отдельных кристаллов или их сростков, непрочно связанных между собой и основой.

На структуру металлических покрытий, полученных гальваническим методом, большое влияние оказывает такой фактор, как режим электролиза.

Ко второй группе ЭХ-методов газового анализа относится гальванический метод; в нем используется зависимость - при определенных постоянных условиях - диффузионного тока ячейки от концентрации определяемого компонента газовой смеси; мерой концентрации является ток во внешней цепи ячейки.

Для улучшения теплоотвода торцовые поверхности ролика покрываются медью гальваническим методом, а сам ролик установлен на оси между двумя бронзовыми шайбами.

В результате работоспособность днищ поршней, покрытых хромом гальваническим методом, увеличивается.

Сферическая поверхность линз исполнения KI и КП должна быть оцинкована гальваническим методом с нанесением слоя цинка толщиной 0 02 - 0 01 мм. Оцинковка производится для предупреждения слипания металлов линзы и сопрягаемых труб, а также для создания лучшей герметичности, так как при затяжке соединения цинк заполняет микроскопические неровности на уплотненных поверхностях. В некоторых случаях вместо оцинкования производится омеднение линз.

В 1942 г. Тедтом [ 431 был предложен для определения кислорода гальванический метод, который заключается в следующем. Газовая смесь проходит над поверхностью слабого раствора щелочи и омывает серебряный катод, частично погруженный в электролит. При этом кислород из газовой смеси диффундирует по поверхности катода в электролит.

Опыты проводились с медными пластинками сечением 2X1 Х35 мм2, покрытыми гальваническим методом пленками никеля и хрома толщиной 6 - 10 мк.

Жаропрочные волокна, например алюмосиликатные, успешно ме - J таллизируют гальваническим методом.

Покрытие стали производится различными методами, но наиболее распространенным и изученным является гальванический метод, который сопровождается наводороживанием изделия. Это наводорожи-вание может повлиять на свойства стали, что необходимо учитывать при изучении влияния гальванопокрытий.

Этот слой препятствует адгезии обычных смазочных материалов и металлических покрытий, наносимых гальваническим методом. Помимо стекла при экструзии титана используются пластичные смазки, содержащие графит, дисульфид молибдена, слюду и другие добавки твердых смазок. На эксплуатационные свойства оказывают влияние природа смазки, консистенция, тип и концентрация добавки.

Гальванический способ покрытия заключается в том, что на поверхность защищаемого металла наносится тонкий слой защищающего металла при помощи электролиза. При этом защищаемое изделие служит катодом, а покрывающий металл-анодом. Гальванический способ позволяет наносить слои равномерной толщины и высокой химической чистоты.

Гальванический способ покрытия, заключающийся в нанесении на поверхность металлических изделий или полуфабрикатов слоев другого металла при помощи электрического тока или без него.

Гальванический способ покрытия заключается в осаждении на изделии защитного металла при помощи электротока. Он имеет большое распространение, так как дает защитные покрытия хорошего качества, позволяет легко регулировать толщину защитного слоя, экономно расходовать дефицитные цветные металлы.

Гальванический способ покрытия поверхностей не является наилучшим путем увеличения сопротивляемости трущихся поверхностей схватыванию. Однако этот способ наиболее приемлем, так как он прост, технологичен, позволяет вести работы с большой точностью, покрывать поверхность деталей тонким слоем электролитического металла (а это сохраняет прочностные свойства основного металла), не связан с нагревом, что гарантирует от структурных изменений в металле, не деформирует детали, не требует изменения их конструкции и вместе с тем резко меняет физико-химическую картину поверхностных явлений, происходящих в процессе трения.

При гальваническом способе покрытия изделие из основного металла опускают в электролизеры (ванны), где под действием постоянного электрического тока на поверхности защищаемого металла осаждается никель, хром, цинк или другой металл.

При гальваническом способе покрытия изделия опускают в гальванические ванны, где под действием электрического тока происходит осаждение металла на поверхности защищаемого изделия. Широко применяют гальваническое покрытие никелем, хромом, цинком и другими металлами.

По технико-экономическим соображениям гальванический способ покрытия более выгоден, чем все другие способы (осаждение в расплавленном металле, диффузионный, металлизация распылением), Электроосажденное покрытие отличается высокой чистотой, большей химической стойкостью и потому большим сроком защиты металла от коррозии. Такие покрытия имеют прочное сцепление с основным металлом. Расход цинка на единицу поверхности изделия значительно меньший, чем при других способах покрытия.

Пленки металлов наносятся на сепараторы, а иногда и на беговые дорожки; для этого применяют гальванический способ покрытия и распыление.

Гальваническое покрытие сплавом Pb-In, в силу своей однородности по всей толщине слоя, исключает возможность избирательного коррозионного разрушения. Поэтому гальваническому способу покрытия вкладышей сплавом Pb-In следует отдать предпочтение.

Выше отмечалось, что существует несколько методов цинкования, из которых горячий метод имеет наибольшее распространение. Покрытие, полученное гальваническим способом, отличается высокой чистотой, большей химической стойкостью и более длительным сроком защиты основного металла от коррозии. Наибольшая прочность сцепления цинкового покрытия с основным металлом достигается при гальваническом способе покрытия. Расход цинка на единицу покрываемой поверхности при одинаковых защитных качествах покрытия значительно меньше при гальваническом способе покрытия по сравнению, например, с горячим.

Страницы: 1