Clasificarea sudurilor după poziţia în spaţiu. Clasificarea sudurilor și îmbinărilor. Defecte de sudura

Termenii și definițiile pentru structurile, ansamblurile, îmbinările și cusăturile sudate sunt stabilite de GOST 2601-84.

O îmbinare sudata este o legatura permanenta a doua sau mai multe elemente (piese) realizate prin sudare. O îmbinare sudată include o sudură, o zonă adiacentă a metalului de bază cu modificări structurale și alte modificări ca urmare a acțiunii termice a sudării (zona afectată de căldură) și zonele metalului de bază adiacente acestuia.

Acest document și conținutul său pot fi reproduse, distribuite și utilizate în mod liber, cu condiția ca autorul și sursa de origine să fie recunoscute în mod expres. Este interzisă utilizarea acestuia în orice scop comercial sau economic, public sau privat.

Filtrele ecran de sudura sunt elemente care servesc la protejarea vederii de radiatiile nocive generate de procesele de sudare. Calitatea optică și nuanța verzuie vă permit să vedeți fără distorsiuni și să preveniți oboseala ochilor în toate procesele de sudare și tăiere.

O sudură este o secțiune a unei îmbinări sudate rezultată din cristalizarea metalului topit sau ca rezultat al deformării plastice în timpul sudării sub presiune, sau o combinație de cristalizare și deformare.

Un ansamblu sudat este o parte a unei structuri sudate în care sunt sudate elemente adiacente unul altuia.

Clasificarea sudurilor după poziţia în spaţiu

Capacele filtrului situate pe partea frontală a filtrului sunt proiectate pentru a prelungi durata de viață a filtrului. Pentru a asigura o protecție adecvată, nuanța de sticlă adecvată trebuie utilizată pentru fiecare proces de sudare și tăiere, așa cum este descris în tabelul următor.

Utilizarea protecției ochilor ar trebui să fie solicitată tuturor studenților sau personalului care este direct implicat în sarcini care utilizează orice sistem de sudare sau oxigenare. Dacă angajații Departamentului, Centrului sau unității îndeplinesc sarcini, persoana responsabilă pentru utilizarea eficientă a protecției ochilor este responsabilă pentru la locul de muncă, așa cum este definit în document funcții comune diferite niveluri. organigrame de organizare preventivă.

O structură sudată este o structură metalică realizată din piese sau ansambluri individuale prin sudare.

Metalul pieselor care urmează a fi îmbinate prin sudură se numește metal de bază.

Metalul furnizat zonei arcului în plus față de metalul de bază topit se numește metal de umplutură.

Metalul de umplutură retopit introdus în bazinul de sudură sau sudat pe metalul de bază se numește metal de sudură.

În cazul în care sarcinile sunt îndeplinite de elevi, supravegherea utilizării corecte a produselor de protecție ochi-față este profesorul care predă practica sau supraveghează activitatea. Sudarea puternică a metalelor grele. Alegerea tonului cristalului va depinde în acest caz de cantitatea de acetilenă utilizată în procesul de sudare.

Următorul tabel arată tonul de sticlă corespunzător pentru fiecare flux de acetilenă. La sudarea electrică, tonul cristalului va depinde de intensitatea curentului cu care lucrează și de tipul de sudare și electrod care va fi utilizat. Următorul tabel este pentru selecția sticlei.

Un aliaj format din baze sau metale de bază topite și depuse se numește metal de sudură.

Performanța unui produs sudat este determinată de tipul îmbinării sudate, formă și dimensiuni îmbinări sudateși cusături, locația lor în raport cu forțele care acționează, netezimea tranziției de la sudură la metalul de bază etc.

Când lucrați cu combustibil cu oxigen, nuanța cristalului selectat va depinde de diametrul găurii sau duzei pistoletului de tăiere. Tipuri de sudare Două tipuri de sudare sunt sudurile și fitingurile. Există, de asemenea, suduri și crestături care nu sunt comune în lucrările structurale.

S-a constatat că filetul de sudură este mai slab decât fanta suduri; cu toate acestea, majoritatea îmbinărilor structurale sunt realizate cu suduri de filet. Cusăturile de șlefuire sunt utilizate atunci când elementele de legătură sunt aliniate în același plan. A le folosi în orice situație ar însemna un ansamblu perfect de membri de conectat, ceea ce nu se întâmplă într-o structură comună.

La alegerea tipului de îmbinare sudata se iau in considerare conditiile de functionare (sarcini statice sau dinamice), metoda si conditiile de realizare a structurii sudate ( sudura manuala, automat în condiții de fabrică sau de instalare), salvarea metalului de bază, electrozilor etc.

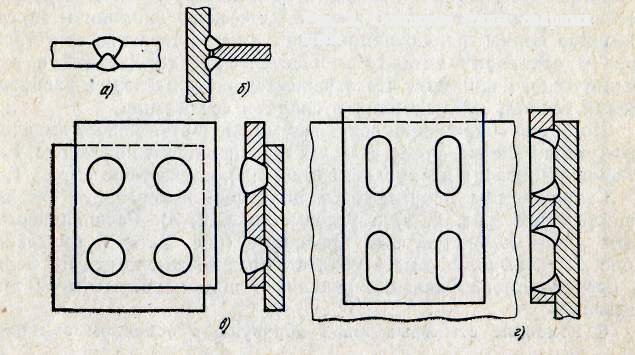

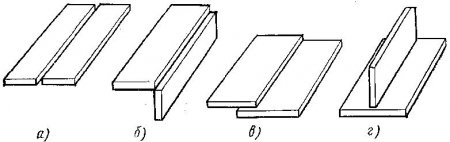

Tipuri de îmbinări sudate. După forma de conjugare a pieselor (elementelor) de îmbinat, se disting următoarele tipuri de îmbinări sudate: cap la cap, colț, tee, lap (Figura 1).

Sudurile cu fante reprezintă aproximativ 15% din sudurile structurale. O sudură este o sudură rotundă care leagă două părți într-una dintre care sunt realizate sau perforate perforațiile necesare pentru sudare. O sudură cu crestături este o sudură formată într-o adâncitură sau orificiu alungit care conectează un element de altul prin adâncitură.

Sudarea poate umple parțial sau complet locașul. Aceste tipuri de suduri sunt utilizate atunci când elementele se suprapun și nu există lungime de filet. Sudurile cu plumb și roți dintate nu sunt considerate în general adecvate pentru transferul forțelor de tracțiune perpendiculare pe suprafața de contact.

Sudurile sunt împărțite în funcție de forma secțiunii transversale în cap (Figura 2, a) și filet (Figura 2, b). O variație a acestor tipuri sunt cusăturile de plută (Figura 2, c) și cusăturile cu fante (Figura 2, d), realizate în îmbinări suprapuse. După forma în direcția longitudinală, se disting cusăturile continue și intermitente.

Îmbinările cap la cap se formează în principal cu ajutorul sudurilor cap la cap (Figura 1, a), cu ajutorul sudurilor de filet - îmbinări în T, în cruce, colț și lap (Figura 1, bd), cu ajutorul plută și îmbinări cu fante, poală și uneori conexiuni tee.

Rezistența la tracțiune este asigurată în principal de penetrare. Aliajele sunt clasificate in functie de pozitia in care sunt realizate ca plate, orizontale, verticale si top, plate fiind cele mai economice, iar topul fiind cel mai scump.

Suplimente pentru studiul corect al sudurilor

Clasificarea lipiturilor în funcție de poziția lor

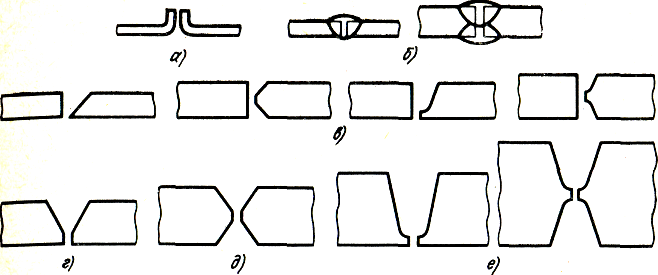

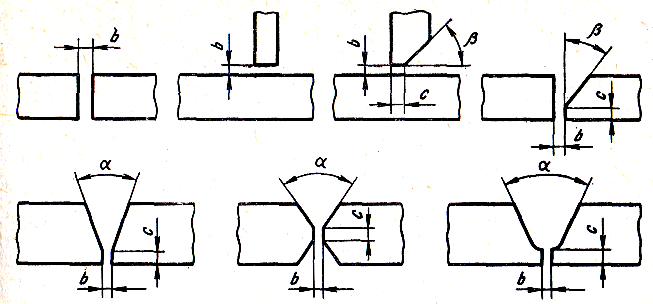

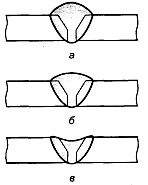

Tipuri de articulații. Aliajele se clasifică și în funcție de tipul de îmbinare folosit, de sus, de suprapunere, de tee, de margine, de colț etc. simbolismul este folosit la sudare. Datorită acestui excelent sistem grafic, toate informațiile necesare sunt furnizate cu câteva linii și numere, ocupând doar un spațiu mic pe desene și desene. Aceste simboluri elimină necesitatea desenelor de sudură și fac note lungi, descriptive.Suduri cap la cap, de regulă, efectuați continuu; o trăsătură distinctivă pentru ele este de obicei forma muchiilor tăietoare ale pieselor care urmează a fi îmbinate în secțiune transversală. Pe această bază, se disting următoarele tipuri principale de suduri cap la cap: cu flanșare pe margine (Figura 3, a); fără margini de tăiere - unilateral și cu două fețe (Figura 3, b); cu tăiere cu o margine - unilateral, cu două fețe; cu o formă de tăiere rectilinie sau curbilinie (Figura 3, c); cu tăiere pe o singură față a două margini; cu tăiere în formă de V (Figura 3, d); cu tăiere bilaterală a două margini; Tăiere în formă de X (Figura 3, e). Canelura poate fi formata din linii drepte (margini tesite) sau sa aiba o forma curbilinie (canelura in forma de U, Figura 3, e).

Când pătrunderea este completă și sudurile cu fante sunt supuse la tracțiune sau compresie axială, efortul din sudare este considerat egal cu sarcina împărțită la suprafață. secțiune transversală sudură. Fără îndoială, armătura are ca rezultat o sudură de șlefuire mai puternică atunci când sunt supuse unor sarcini relativ statice. Cu toate acestea, atunci când îmbinarea este supusă sarcinilor vibraționale și ciclice, armătura nu este la fel de satisfăcătoare pe cât par să apară concentrațiile de tensiuni în armătură și contribuie la o defecțiune mai rapidă.

a) fund; b, c) tee; d) unghiular; e) poala

Imaginea 1 - Principalele tipuri de îmbinări sudate

a) fund; b) colț; c) plută; d) crestat

Imaginea 2 - Principalele tipuri de suduri

Articulația fesară este cea mai frecventă în structuri sudate, deoarece are o serie de avantaje față de alte tipuri de compuși. Este utilizat într-o gamă largă de grosimi ale pieselor sudate de la zecimi de milimetru până la sute de milimetri în aproape toate metodele de sudare. La articulația cap la cap se consumă mai puțin material de umplutură pentru formarea unei cusături, este ușor și convenabil să controlezi calitatea.

Pentru astfel de cazuri, este o practică obișnuită să se asigure armătura și apoi să o reducă prin spălare cu materialul asociat. Din punct de vedere al rezistenței, rezistenței la impact și solicitărilor repetate, precum și al cantității de umplutură necesară, se preferă sudurile și canelurile, deși din alte puncte de vedere nu sunt atât de atractive, deci marea majoritate a structurilor sunt file.

Uneori, îmbinările sunt proiectate astfel încât cusăturile canelurilor să nu se extindă la grosimea totală a pieselor conectate. Aceste suduri se numesc pătrunderi parțiale. S-a demonstrat că suduri de filet sunt mai rezistente la întindere și compresiune decât la tăiere, astfel încât tensiunile definitorii în suduri, care sunt stabilite în caietul de sarcini de sudare, sunt tensiuni de forfecare.

a) cu margini de flanșare; b) fără muchii tăietoare;

c, d, e, f) cu margini canelate

Imaginea 3 - Pregatirea marginilor sudurilor cap la cap

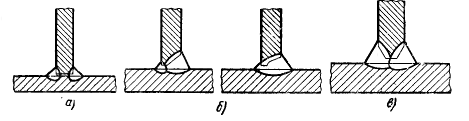

Sudurile de filet se disting prin forma pregătirii muchiilor de sudat în secțiune transversală și continuitatea sudurii pe lungime.

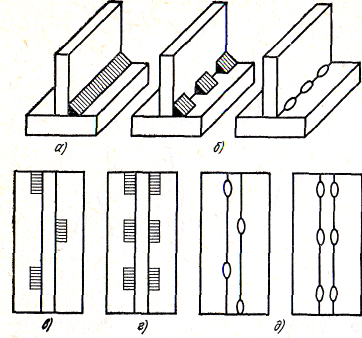

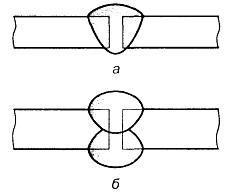

În funcție de forma secțiunii transversale, sudurile de filet pot fi fără margini tăietoare (Figura 4, a), cu tăierea marginilor unilaterale (Figura 4, b), cu tăierea marginilor pe două fețe (Figura 4, c). Din punct de vedere al lungimii, sudurile de filet pot fi continue (Figura 5, a) și intermitente (Figura 5, b), cu o dispunere eșalonată (Figura 5, c) și în lanț (Figura 5, d) a segmentelor de sudură. Îmbinările în T, îmbinările suprapuse și îmbinările de colț pot fi realizate cu segmente de cusături de lungime mică - cusături spot (Figura 5, e).

Când este practic să folosiți o sudură, este convenabil să poziționați îmbinările astfel încât acestea să fie supuse doar solicitărilor de forfecare, mai degrabă decât o combinație de tăiere și întindere, tăiere și comprimare. Când sudurile rotunjite sunt testate la rupere, acestea par să eșueze, tăind la un unghi de 45° prin gât. Prin urmare, rezistența sa este considerată egală cu efortul de forfecare permis de aria teoretică a gâtului de sudură. Pentru fileuri de 45° sau laturi egale, grosimea gâtului este de 707 ori dimensiunea sudurii, dar are valori diferite pentru sudurile de file cu laturi inegale.

Cusăturile de plută din punct de vedere al formei lor în plan (vedere de sus) au de obicei o formă rotundă și sunt obținute ca urmare a pătrunderii complete în partea superioară și a pătrunderii parțiale a foilor inferioare (Figura 6, a) - sunt adesea numite nituri electrice , sau prin topirea foii de sus prin orificiul făcut anterior în foaia de sus (Figura 6, b).

Descriere: mediu de verificare, optimizare și proiectare executivă a elementelor din otel de constructie. Sunt acceptate profilele de contur standard și conexiunile standard codificate în eurocoduri. Proporțiile sunt determinate folosind o zonă poligonală unilaterală. Înainte de orice achiziție, este o idee bună să verificați dacă profilele și îmbinările se potrivesc nevoilor lor de proiectare, deoarece biblioteca de caracteristici acceptată nu poate fi extinsă de utilizator. Metode de calcul: Spre deosebire de o structură de beton, subțirea elementelor de oțel implică metode de proiectare care, dacă sunt efectuate cu atenție, ar fi nerezonabil de complexe.

a) fără muchii tăietoare; b, c) cu muchia taietoare

Figura 4 - Pregătirea marginilor sudurilor în T

conexiuni

Figura 5 - Suduri de filet ale îmbinărilor în T

Figura 6 - Forma în secțiune transversală a plutei și

Geometria si clasificarea sudurilor

Prin urmare, se folosesc metode specifice care sunt disponibile în literatura internațională și în reguli, care țin cont de complexitate printr-o abordare euristică. Trebuie remarcat faptul că, dacă s-a efectuat o analiză neliniară a efectelor de ordinul doi cu Noli, nu este nevoie să se atribuie „lungimi libere ale genunchilor” greu de determinat, deoarece tensiunile calculate sunt „exacte”, luând în considerare țin cont de fenomenele de instabilitate.

Metode de combinare a încărcării. Puteți defini fiecare condiție de încărcare în funcție de tipul acesteia. Datorită acestor definiții, programul realizează combinațiile prevăzute de norme, folosind factori comparabili cu beneficiile. Astfel de combinații pot fi controlate, modificate și tipărite în publicații. Aceste combinații pot fi adăugate la combinații personale sau numai personale cu orice coeficient de combinație. Combinațiile de proiecte și servicii sunt realizate separat, dar cu aceleași criterii ca cele descrise mai sus.

cusături cu sudură

Cusăturile cu fante, de obicei de formă alungită, sunt obținute prin sudarea foii superioare (de acoperire) la sudarea de file inferioară de-a lungul perimetrului fantei (Figura 6, c). În unele cazuri, slotul poate fi umplut complet.

Forma muchiilor de tăiere și asamblarea lor pentru sudare se caracterizează prin patru elemente structurale principale (Figura 7): jocul b, tocirea c, unghiul de teșire  și unghiul de teșire

și unghiul de teșire  , egal cu

, egal cu  sau 2

sau 2  .

.

Pe lângă aceste combinații de proiecte, pot fi create condiții noi prin combinarea condițiilor principale cu metodele dorite. De regulă, aceste combinații, dacă este necesar, pot fi deja făcute direct în Noli. Se efectuează teste de membru: rezistența la încovoiere axială, instabilitatea la încovoiere, instabilitatea la torsiune, rezistența la tăiere în funcție de două axe locale, instabilitatea la tăiere. Rezultatele testelor, termeni de factor de siguranță, sunt afișate atât în caseta de dialog pentru elementele dorite, cât și în scară de culori la proiectarea structurii pentru o vizualizare directă a rezultatelor.

Metodele existente de sudare cu arc fără muchii de tăiere permit sudarea metalelor de grosime limitată (cu sudare manuală pe o singură parte - până la 4 mm, sudare cu arc submers mecanizat - până la 18 mm). Prin urmare, atunci când sudați metal gros, este necesar să tăiați marginile. Unghiul de teșire al muchiei asigură o anumită valoare a unghiului de tăiere a marginilor, care este necesară pentru accesul arcului adânc în îmbinare și pătrunderea completă a marginilor pe toată grosimea lor.

Verificări comune: Conexiunile sunt verificate conform Eurocodului. Sunt tipice îmbinările pentru care se efectuează verificări complete, pentru care există modele standard de verificare standard verificate. Cuplajele suportate tipice sunt: Conexiune cu flanșă șurub de conectare cu flanșă sudat cu accesorii standard. racordat intr-o placa cu placa, rost pivotant, rost de fundatie, rosturi disputate, se imbina si rostul dintre profilele de colt.

Cum sunt identificate sudurile și îmbinările?

Editare colaborativă: un sistem sofisticat care vede o conexiune ca un ansamblu sub mai multe seturi, permite personalizarea completă a tipurilor de conexiune acceptate. Reprezentări ale structurii: Structura este reprezentată atât în modelul cu elemente finite, cât și în redarea modelului solid. Diverse opțiuni vă permit să includeți diverse detalii până la designul complet al unui ansamblu complet de îmbinări, cusături, suduri și șuruburi. Metoda de randare este rapidă și vă permite să „examinați” șablonul de structură pentru a vedea dacă se potrivește nevoilor dumneavoastră.

Unghiul standard al muchiilor de tăiere, în funcție de metoda de sudare și de tipul de conexiune, variază de la 60 ± 5 la 20 ± 5 grade. Tipul canelurii și valoarea unghiului canelurii determină cantitatea de metal suplimentar necesară pentru umplerea canelurii și, prin urmare, productivitatea sudurii. Deci, de exemplu, canelura în formă de X în comparație cu cea în formă de V permite reducerea volumului de metal depus de 1,6-1,7 ori. Timp redus de procesare a marginilor. Adevărat, în acest caz, devine necesară sudarea pe o parte a cusăturii într-o poziție incomodă deasupra capului sau întoarcerea produselor care urmează să fie sudate.

Modelele de conexiune sunt îmbogățite cu marcaje locale și design grafic distinctiv al accesoriilor și note de design atribuite de utilizator. Erorile de interferență și de calibrare sunt desenate cu roșu pentru a indica acest lucru. Sudarea prin sudură se bazează pe producerea unei legături intime datorită termică și energie mecanică. Energia termică este produsă imediat de electricitate. Curent de sudare trece direct prin zona de sudura si genereaza caldura datorita rezistentei electrice.

Dezvoltarea căldurii este guvernată de legea Joule. Setarea corectă a parametrilor se formează între cele două părți pentru a lipi zona materialului lichid, lentila de sudare. Piesele sunt presate și ținute deoparte de electrozi. Astfel, forța de sudare devine un alt parametru important al procesului de sudare prin rezistență. Lipirea intimă are loc după timpul de sudare în zona lentilei de sudare, răcită în principal datorită curgerii prin electrozi a căldurii generate.

Matitatea c este de obicei de 2 ± 1 mm. Scopul său este de a asigura o formare adecvată și de a preveni arsurile la partea superioară a cusăturii. Decalajul b este de obicei egal cu 1,5-2 mm, deoarece la unghiurile acceptate de tăiere a marginilor, prezența unui spațiu este necesară pentru penetrarea vârfului de sudură, dar în unele cazuri, cu o anumită tehnologie, golul poate fi egal cu zero sau atinge 8-10 mm sau mai mult.

Pentru toate tipurile de cusături, pătrunderea completă a marginilor elementelor de îmbinat și forma exterioară a cusăturii atât pe partea din față (întărirea cusăturii), cât și pe partea din spate, adică forma rolei inverse, sunt importante. În sudurile cap la cap, în special unilaterale, este dificil să se sudeze marginile tocite la grosimea lor completă fără tehnici speciale care împiedică arderea și asigură o bună formare a cordonului posterior.

Figura 7 - Elemente structurale ale muchiilor de tăiere și

ansambluri pentru sudare

Sudurile sunt clasificate după o serie de criterii. De aspect cusăturile sunt împărțite în convexe, normale, concave (Figura 8). De regulă, totul

cusăturile se execută cu o ușoară creștere (convexă). Dacă sunt necesare îmbinări nearmate, acest lucru ar trebui să fie indicat pe desen. Se execută suduri de filet slăbite (concave), ceea ce este notat și în desen. Astfel de cusături sunt necesare pentru a îmbunătăți performanța îmbinărilor sudate, de exemplu, la sarcini variabile. Sudurile cap la cap nu sunt slăbite, concavitatea în acest caz este o căsătorie. O creștere a dimensiunii sudurilor față de cele specificate duce la o creștere a masei structurii sudate și la un consum excesiv de electrozi. Ca urmare, costul structurilor sudate crește, intensitatea forței de muncă a operațiunilor de sudare crește.

a) convex; b) normal; c) concav

Figura 8 - Clasificarea cusăturilor în aspect

Formarea unei tranziții line a metalului din partea din față și din spate la metalul de bază este, de asemenea, de mare importanță, deoarece aceasta asigură o rezistență ridicată a îmbinării la sarcini dinamice. ÎN suduri de filet de asemenea, poate fi dificil să sudați rădăcina sudurii pe toată grosimea ei, mai ales atunci când sudați cu un electrod înclinat. Pentru aceste suduri, se recomandă o formă de secțiune transversală concavă a sudurii cu o tranziție lină la metalul de bază, care reduce concentrația de tensiuni în punctul de tranziție și crește rezistența îmbinării la sarcini dinamice.

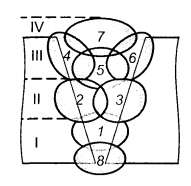

După numărul de straturi și treceri, se disting cusăturile cu un singur strat, cu mai multe straturi, cu o singură trecere, cu mai multe treceri (Figura 9, 10).

Strat de sudură - parte a metalului de sudură, care constă dintr-una sau mai multe margele situate la același nivel al secțiunii transversale a sudurii. Talon - metal de sudare depus sau retopit într-o singură trecere.

Figura 9 - Clasificarea cusăturilor în funcție de performanță: a - unilateral; b - bilateral

Figura 10 - Clasificarea cusăturilor în funcție de numărul de straturi și treceri:

I-IV - numărul de straturi; 1~8 - numărul de treceri

La sudare, fiecare strat al unei suduri multistrat este recoacet atunci când este aplicat următorul strat. Ca urmare a unui astfel de efect termic asupra metalului sudat, structura și proprietățile mecanice ale acestuia sunt îmbunătățite. Grosimea fiecărui strat în îmbinările multistrat este de aproximativ 5-6 mm.

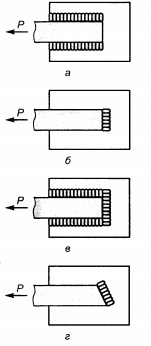

În funcție de forța care acționează, cusăturile sunt împărțite în longitudinale (flancuri), transversale (frontale), combinate, oblice (Figura 11). Cusătura frontală este situată perpendicular pe forța P, cusătura din flanc este paralelă, iar cusătura oblică este în unghi.

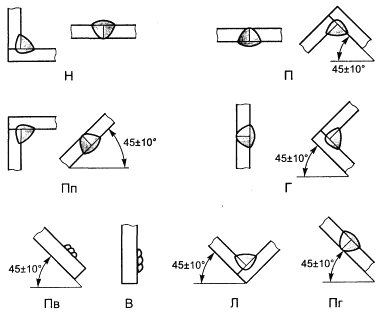

După poziția lor în spațiu, există inferioare, orizontale, verticale și cusături de tavan(Figura 12). Ele diferă unele de altele prin unghiurile la care se află suprafața piesei sudate în raport cu orizontală. Cusătura tavanului este cea mai dificil de realizat, cusătura este cel mai bine formată în poziția inferioară. Cusăturile de tavan, verticale și orizontale trebuie de obicei efectuate în timpul fabricării și, mai ales, în timpul instalării structurilor de dimensiuni mari.

a) - longitudinală (flancul); b) - transversal (frontal);

c) - combinate; d) - oblic

Figura 11 - Clasificarea cusăturilor în funcție de forța care acționează

Figura 12 - Clasificarea sudurilor in functie de pozitia lor

in spatiu

Exemple de desemnare a sudurilor în funcție de poziția lor în spațiu sunt date în Figura 13

H - inferior; P - plafon; Pp - semi-tavan; G - orizontală;

PV - semi-vertical; B - verticală; L - în barcă;

Pg - semi-orizontală

Figura 13 - Desemnarea sudurilor după poziţia lor

Capitolul II

TIPURI DE IMBINĂRI SUDARE ȘI CUNSĂTURĂ

§ 4. Clasificarea îmbinărilor sudate

Se numește o legătură permanentă realizată prin sudare îmbinare sudata.

Depinzând de poziție relativăîn spațiul conectat Părți metalice legăturile se disting: cap la cap, tee, colț și poală (Fig. 4).

Orez. 4. Tipuri de compuși metalici:

a - cap la cap, b - colț, c - suprapunere, d - tee

Imbinari sudate cap la cap(Fig. 5, a). În aceste îmbinări, elementele sudate sunt situate în același plan sau pe aceeași suprafață. GOST 5264-80 stabilește 32 de tipuri de îmbinări sudate cap la cap, care sunt desemnate CI, C2, SZ, C4 etc. Îmbinările sudate cap la cap sunt cele mai comune și sunt utilizate la fabricarea stâlpilor, grinzilor, rezervoarelor orizontale, verticale și sferice din oțel. , conducte, furnal și cuptoare de ciment, conducte de gaz, conducte de gaze urbane și principale și structuri din beton armat. Acești compuși se găsesc pe scară largă în structurile de inginerie sudate, precum și în fabricarea de avioane, rachete, nave etc.

Suduri de filet(Fig. 5b). O îmbinare sudată a două elemente situate în unghi drept și sudate la joncțiunea marginilor lor se numește îmbinare de colț.

Îmbinările sudate prin filet, desemnate convențional în GOST 5264-80 U1, U2, U4 etc., se găsesc în stâlpi, grinzi, ferme și rezervoare de oțel. Ele sunt frecvente în special în structurile de inginerie, rezervoare, cazane și conducte.

Îmbinări sudate în T(Fig. 5, c). O trăsătură distinctivă a acestor îmbinări este aceea că una dintre piesele care urmează a fi îmbinate este instalată pe suprafața celuilalt capăt și sudată, formând, parcă, litera T în secțiune (de unde și denumirea - tee).

Orez. 5. Tipuri de îmbinări sudate;

a - cap la cap, b - unghiular, c - tee, d - poală

Îmbinările sudate în T, denumite convențional T1, TZ, T6 etc., se găsesc în stâlpi de oțel, grinzi, ferme, rezervoare verticale, construcții de mașini și structuri de aeronave, rachete și nave etc.

Îmbinări sudate prin suprapunere(Fig. 5, d). O îmbinare în care elementele care trebuie sudate sunt paralele și se suprapun între ele se numește îmbinare prin suprapunere. Cantitatea de suprapunere ar trebui să fie în intervalul 3-240 mm și depinde de grosimea metalului care este sudat.

Aceste îmbinări sudate se regăsesc la fabricarea catargelor, ferme, rezervoare cilindrice orizontale, rezervoare cilindrice verticale, diverse tipuri de rezervoare. Sudurile prin suprapunere sunt desemnate HI și H2 și pot fi fie pe o singură față, fie pe două fețe.