Основные показатели процесса дуговой сварки. Коэффициент наплавки электродов – в чем его значение

Коэффициент наплавки (КН) стержней для сварки – по-настоящему важная величина. Ее в обязательном порядке учитывают при составлении техпроцесса на выполнение конкретного вида сварных мероприятий.

1

Стержни для делают по опробованной методике из особой проволоки. На ней обязательно имеется специальное покрытие. На последнее возлагается несколько важных задач:

- формирование определенных условий в сварочной ванне;

- предохранение стержней от вредного влияния на них окружающей атмосферы;

- увеличение числа ионов, нужных для осуществления операции.

Объем металлического расплава, идущего на создание шва за заданный временной отрезок, описывает коэффициент наплавки. Он, по сути, демонстрирует нам производительность любого сварочного мероприятия.

Создание шва на металле

Зная КН, специалист без проблем рассчитает число электродов (вариант – проволоки, если идет полуавтоматический процесс), которые понадобятся ему для работ (без перерывов) на протяжении некоторого (заранее оговоренного) периода времени.

На коэффициент наплавки влияет полярность и тип тока. Его показатель разнится и в зависимости от покрытия электродов и вида . Важно учесть и еще один нюанс. КН имеет неодинаковые значения при разных пространственных размещениях сварочного стержня.

Конкретное значение КН проволоки (при полуавтоматической схеме) и электродов со спецслоем (ручной процесс) рассчитывается по формуле Gh/I. Под I здесь понимают ток в амперах, а под Gh – вес металла в граммах, наплавляемого на сварное соединение за час.

2

Изделия для сварки из проволоки могут иметь разное покрытие. По показателю толщины оно бывает большим, средним, повышенным. Самыми эффективными считаются стержни с большой толщиной защитного слоя. Коэффициент наплавки таких изделий может составлять 12 г/А*ч.

Изделия для сварки из проволоки

Подобные стержни рекомендуется применять при нижнем положении сварки и при потребности получения достаточно длинного соединительного шва. Впрочем, их допускается использовать и в иных положениях. Все зависит от конкретных условий проведения работ.

Изделия с покрытием средней толщины годятся для любого положения. Показатель наплавки для таких электродов находится на уровне 8–9 г/А*ч. Коэффициент наплавки стержней с повышенной толщиной специального покрытия равняется уже 16–18 г/А*ч. Они очень производительные. Но при сварке использовать их допускается только в нижнем положении. Причем тогда, когда по технологическому процессу требуется получить длинный соединительный шов. Если протяженность последнего будет незначительной, эффективность эксплуатации электродов с "толстым" покрытием существенно снизится.

3

Рассматривая коэффициент наплавки, следует упомянуть и еще один параметр используемых при сварке стержней. Называется он коэффициентом расплавления (КР). Под ним понимают часть собственного веса сварочного стержня, переходящую за 1 час под влиянием электротока в расплавленный металл.

КН сварочных стержней

Понятно, что на создание шва идет далеко не вся масса металла. Некоторое его количество при воздействии на электрод сварочной дуги просто-напросто выгорает, часть испаряется и разбрызгивается. Конкретные объемы потерь металла зависят от вида , режима сварки, покрытия электродов и вида сварного соединения. При ручной и полуавтоматической сварке металла теряется меньше в случаях, когда длина дуги и плотность тока имеют малые величины.

Обычно коэффициент расплавления проволоки или электродов всегда имеет большее значение (примерно на 1–3 г/А*ч), нежели показатель наплавки. Правда, существуют такие электроды, у которых две этих величины абсолютно идентичны. Если же использовать стержни с покрытием из железного порошка, показатель расплавления будет даже меньше, чем КН.

Существуют специальные таблицы, в которых даются величины рассмотренных нами коэффициентов для разных вариантов сварки (полуавтоматической и ручной). Но профессионалы используют их редко. На практике коэффициент наплавки и КР (их номинальные величины) устанавливаются специалистом экспериментально при осуществлении тех или иных сварочных мероприятий. При этом сварщик принимает во внимание показатель потерь металла, который варьируется в пределах 3–30%.

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления α р =σ р /(I.t), где σ р - масса расплавленного за время t электродного металла, г; t - время горения дуги, ч; I - сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, массы покрытия, а также рода и полярности тока.

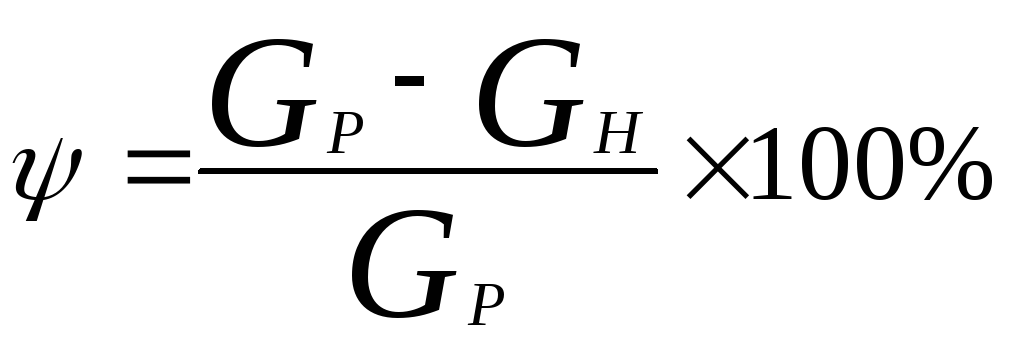

Коэффициент потерь. Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление:

ψ=(σ р -σ н)/(I.t), где σ н - масса наплавленного металла, г; σ р - масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при выполнении сварных тавровых соединений и соединений с разделкой кромок, чем при наплавке.

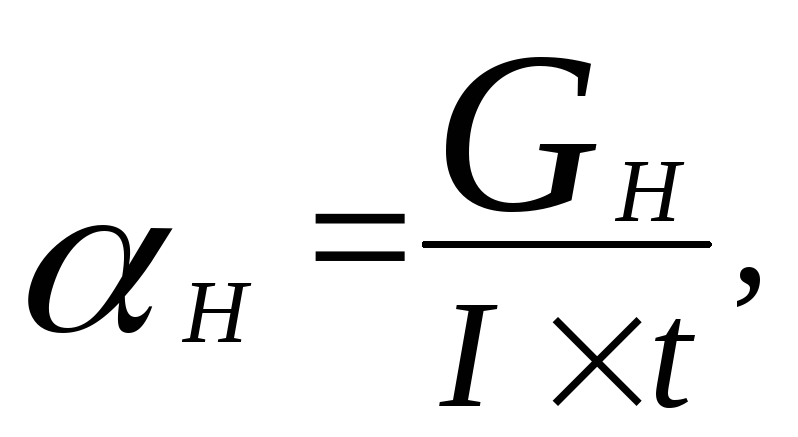

Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициента наплавки α н =σ н /(I.t), где σ н - масса наплавленного за время t металла, г (с учетом потерь); I - сварочный ток, А.

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода. При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью: I=kd, где I - величина сварочного тока, А; К - коэффициент, зависящий от марки электрода; d - диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3-6 мм.

Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой: I=(m+nd)d, где m=20, n=6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки. Производительность сварки определения количеством наплавленного металла σ н =α н I.t, где α н - коэффициент наплавки, г/ (А.ч); I - сварочный ток, A; t - время, ч.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока электрод может быстро нагреваться теплотой Джоуля - Ленца, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Вопросы для самопроверки

1. Что называется электрической дугой?

2. Назовите основные участки электрической дуги.

3. В результате каких явлений происходит ионизация воздушного промежутка между электродом и изделием?

4. Как определить коэффициенты расплавления, наплавки и потерь?

5. Что называется погонной энергией?

Влияние тока на сварочные процессы

Производительность процесса сварки в углекислом газе, так же как и других способов сварки плавящимся электродом, характеризуется количеством наплавленного электродного и расплавленного основного металла.

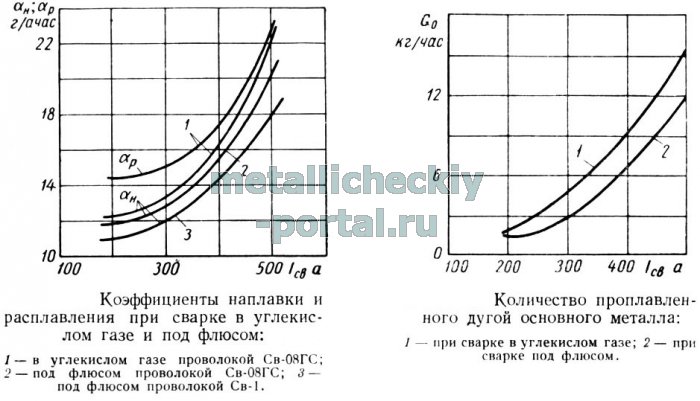

Производительность процесса наплавки оценивается, как известно, коэффициентом наплавки (а н), показывающим количество наплавленного электродного металла в граммах за единицу времени током в один ампер. Коэффициент расплавления (а р) показывает количество расплавленного электродного металла в граммах в единицу времени током в один ампер. Разность а р - а н показывает потери металла на разбрызгивание, угар и испарение. а н и а р определяются по следующим формулам:

где G н и G p - вес наплавленного электродного и, соответственно, расплавленного металла в г;

I - сварочный ток в а;

t- время горения дуги в час. Количество проплавленного основного металла за 1 час горения дуги определяется по следующей формуле:

G 0 = F 0 ·у 0 ·v cв г/час, (40)

где F 0 - площадь зоны проплавления основного металла в мм 2 ; у o - удельный вес металла в г/см 3 ; v cв - скорость сварки в м/час. Определение коэффициентов расплавления и наплавки, а также количества проплавленного дугой основного металла производилось при автоматической сварке в углекислом газе проволокой Св-08ГС на токах 200-500 а. Для сравнения определялась производительность автоматической сварки под флюсом ОСЦ-45 на тех же режимах. Приведенные на рисунках ниже данные показывают, что при сварке в углекислом газе как коэффициент наплавки, так и количество проплавленного основного металла в изучаемом диапазоне токов выше, чем при сварке под флюсом. С увеличением тока эта разница растет.

Электросопротивление проволоки Св-08ГС, а, следовательно, и скорость плавления за счет легирования кремнием и марганцем будут выше, чем малоуглеродистой проволоки Св-08А, обычно применяющейся при сварке малоуглеродистой стали под флюсом. Поэтому производительность процесса сварки под флюсом проволокой Св-08А, как показали опыты (см. фиг. 26), будет еще ниже.

Более высокая производительность процесса сварки в углекислом газе указывает на то, что затраты тепла дуги на расплавление электродной проволоки и основного металла в этом случае будут больше, чем при сварке под флюсом.

Количество тепла, расходуемого за 1 сек. на расплавление электродного и основного металла, образующих шов, определяется по формулам:

где Q н и Q о -количество тепла, расходуемого соответственно на расплавление электродного и основного металла за 1 сек.;

![]()

С н и С 0 -теплосодержание наплавленного и основного металла в точке плавления в кал/г.

С = С 1 (Т 1 - T 2)+S кал/г, (43)

где С 1 - средняя удельная теплоемкость от 0° С до температуры плавления; для малоуглеродистой стали она составляет 0,155 кал/г° С;

Т 1 - температура плавления малоуглеродистой стали (1524°С);

Т 2 - температура, до которой охлаждается металл шва (20°С);

S - теплота плавления малоуглеродистой стали (63,9 кал/г).

Следует отметить, что средняя температура металла в сварочной ванне выше температуры его плавления. Однако тепло перегретого в сварочной ванне металла расходуется на теплоотвод и дополнительное расплавление основного металла. Это позволяет принять для расчетов теплосодержание при температуре плавления. Полагая, что понижение температуры плавления кремнемарганцевой проволоки (0,72% кремния; 1,17% марганца), используемой в этих опытах, невелико по сравнению с температурой плавления малоуглеродистой стали, на которую производилась наплавка, и что теплоемкость металла, легированного кремнием и марганцем, изменяется незначительно, можно принять теплосодержание наплавленного электродного и проплавленного основного металла одинаковыми, т. е.

С н = С 0 = 0,155 (1524 - 20) + 63,9 = 297 кал/г.

Результаты подсчета количества тепла, расходуемого на расплавление электродного и основного металла при сварке в углекислом газе и под флюсом, приведены в таблице ниже.

Расход тепла на расплавление металла при сварке в углекислом газе и под флюсом ОСЦ-45:

В таблице указана тепловая мощность дуги, подсчитанная по формуле

Q д = 0,24 . I cв. U д кал/сек, (44)

где I cв - сварочный ток в а;

U д - напряжение на дуге в в и расход теплоты на плавление электродного и основного металла в процентах, рассчитанный по формулам:

Приведенные в таблице выше данные показывают, что при сварке в углекислом газе количество тепла, затраченного на расплавление электродного и основного металла и, следовательно, эффективность использования тепла дуги вообще больше, чем при сварке под флюсом (на одинаковых режимах). Например, на токе 500 а расход тепла дуги на плавление металла составляет 57,3 %; а при сварке под флюсом - 48,8%. С увеличением тока при сварке в углекислом газе потери металла на разбрызгивание снижаются, т. е. снижается разность а р -а н (см. рисунок вышеприведенный левый). Например, при сварке на токе 200 а эти потери составляют 14-16%, на токе 400 а - 8-10%, а на токе 500 а - всего лишь 2-3%.Уменьшение разбрызгивания при увеличении тока связано, по-видимому, с изменением характера переноса капель металла через дугу.

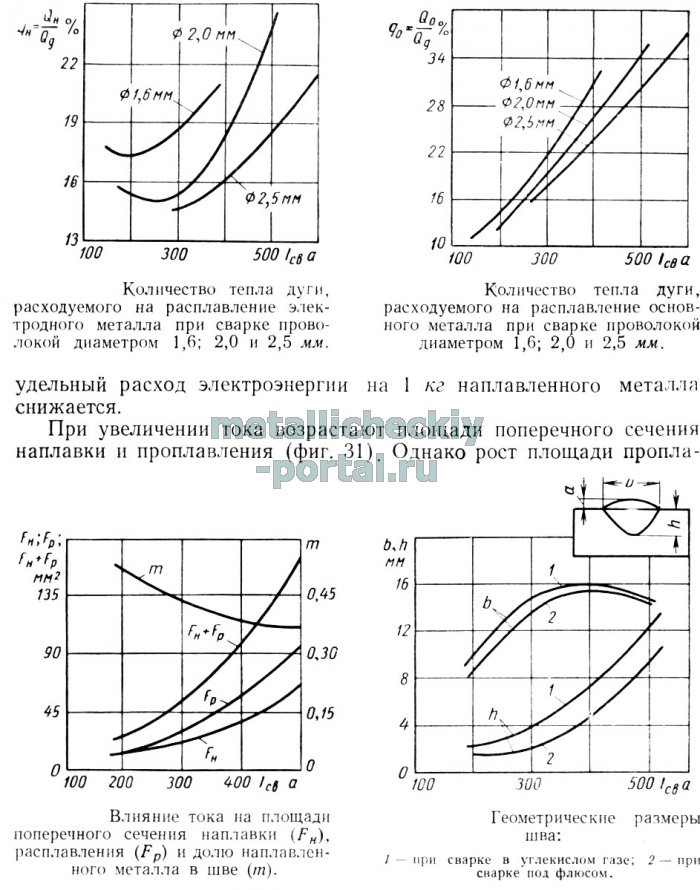

Сопоставление коэффициентов наплавки при сварке в углекислом газе проволокой диаметром 1,6; 2,0 и 2,5 мм (рисунок справа) одинакового химического состава (0,09% углерода, 0,72% кремния и 1,17% марганца) показывает, что производительность процесса наплавки возрастает с уменьшением диаметра проволоки, т. е. с увеличением плотности тока. Количество тепла, расходуемого на расплавление электродного и основного металла в шве, с увеличением плотности тока увеличивается (рисунки ниже). Таким образом, увеличение плотности тока при сварке в углекислом газе, так же как при сварке в инертных газах и под флюсом, приводит к увеличению производительности процесса сварки в целом. При этом нием плотности тока увеличивается (см. рисунки ниже). Таким образом, увеличение плотности тока при сварке в углекислом газе, так же как при сварке в инертных газах и под флюсом, приводит к увеличению производительности процесса сварки в целом. При этом

вления происходит быстрее, чем рост площади наплавки, в связи с чем доля наплавленного металла в шве с увеличением тока снижается. Например, на токе 200 а (обратная полярность) она составляет 52-55%, а на токе 500 а снижается до 38-42%. При наплавке и, особенно, при сварке металла с повышенной концентрацией углерода увеличение доли проплавленного металла приводит к нежелательному обогащению металла шва углеродом, а следовательно, и к увеличению склонности швов к образованию горячих трещин. Кроме того, при многопроходной сварке с увеличением тока растет количество вновь переплавляемого металла из нижлежащих слоев, что также нежелательно. Эти недостатки сварки в углекислом газе на обратной полярности устраняются использованием при наплавочных работах прямой полярности, особенности которой рассмотрены в другой статье.

Увеличение глубины проплавления с увеличением тока при сварке в углекислом газе, так же как и при других процессах электродуговой сварки, связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие увеличения давления дуги. Однако при сварке в углекислом газе глубина проплавления будет больше, чем например, при сварке под флюсом на тех же режимах. Это может объяснено отсутствием дополнительного давления на металл сварочно ванны, имеющегося при сварке под флюсом (за счет веса флюса и жидкого шлака, а также избыточного давления внутри газового пузыря, в котором горит дуга) и затрудняющего вытеснение жидеого металла из основания столба дуги.

Влияние напряжения на процесс сварки

Увеличение напряжения на дуге при сварке в углекислом газе, так же как и при ручной сварке электродами с качественным покрытием и сварке под флюсом, приводит к уменьшению коэффициентов наплавки и расплавления.

Снижение коэффициента расплавления при возрастании напряжения на дуге объясняется уменьшением предварительного подогрева конца электродной проволоки, который при неизменном расстоянии от поверхности изделия до мундштука уменьшается. Кроме того, на снижение коэффициента расплавления при сварке в углекислом газе существенное влияние оказывает увеличение потерь тепла дуги в окружающее пространство при ее удлинении излучением и конвекцией. Уменьшение коэффициента расплавления, а также возрастание потерь металла на разбрызгивание, угар и испарение, приводит к тому, что при увеличении напряжения на дуге снижается и коэффициент наплавки.

При повышении напряжения на дуге несколько снижается площадь наплавки и растет площадь проплавления (рисунок выше), что приводит к незначительному снижению доли наплавленного металла в шве.

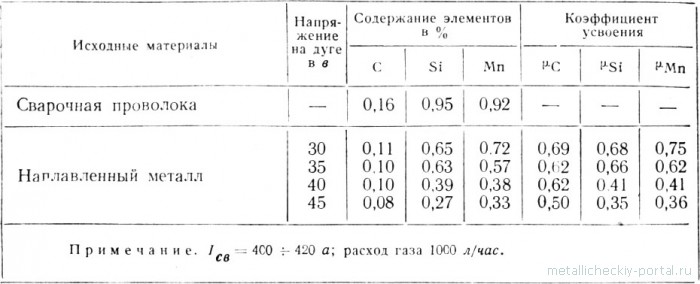

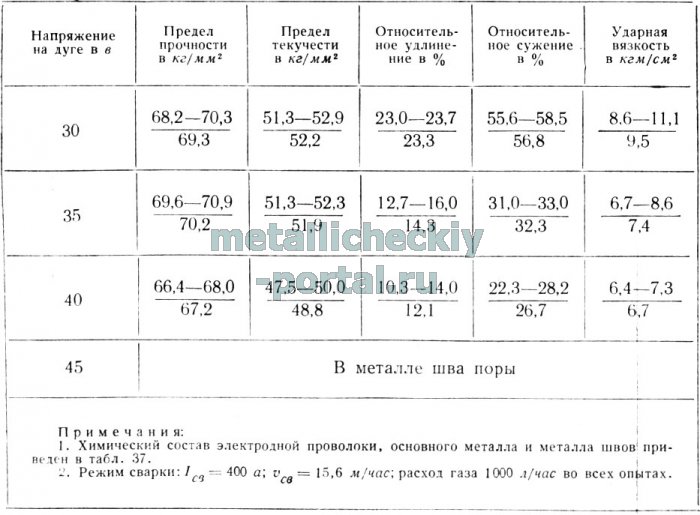

Химический состав металла и.ва при сварке с различными значениями напряжения на дуге:

Примечание. I св = 400 a; υ св = 15,6 м/час расход газа 1000 л/час.

Химический состав наплавленного металла существенно изменяется при изменении напряжения на дуге (табл. выше), что связано, главным образом, с изменением выгорания легирующих элементов и, в значительно меньшей степени, с изменением соотношения наплавленного и основного металла. Посмотреть точное наличие легирующих элементов в металле - , также обращаем внимание, что на нашем портале есть специальный , на котором можно посчитать вес по длинне или наоборот длину металлопроката по его весу.

Расчет коэффициентов усвоения показал значительное снижение усвоения марганца и особенно кремния металлом шва при повышении напряжения на дуге и, наоборот, увеличение усвоения углерода. Увеличение коэффициента усвоения углерода с увеличением напряжения на дуге связано при сварке стали с процессами, протекающими в столбе душ. Это подтверждается тем, что при наплавке в углекислом газе на медь (таблица ниже) коэффициент усвоения углерода не повышается, а, наоборот, понижается (с 0,69 при напряжении на дуге 30 в до 0,50 при напряжении 45 в). Отсюда следует, что повышение коэффициента усвоения углерода при сварке стали вызывается при увеличении напряжения на дуге уменьшением выгорания углерода из сварочной ванны.

Сравнение коэффициентов усвоения легирующих элементов показывает, что выгорание кремния и марганца в дуге и общем процессе усиливается с увеличением напряжения на дуге.

Химический состав металла и коэффициенты усвоения углерода, кремния и марганца при наплавке в углекислом газе на медь:

Изменение напряжения на дуге при сварке в углекислом газе существенно влияет на механические свойства металла швов. С увеличением напряжения на дуге относительное удлинение и сужение, а также ударная вязкость металла шва падают (табл. 27); пределы прочности и текучести также имеют тенденцию к понижению.

Механические свойства металла однопроходных швов, сваренных при различном напряжении на дуге:

Механические свойства металла швов зависят от ряда факторов: содержания в металле швов газов, химического состава швов, скорости охлаждения наплавленного металла и т. д. Указанные факторы в различной степени могут влиять на механические свойства шва.

Поскольку скорость охлаждения металла шва зависит, в основном, от толщины свариваемого металла и погонной энергии, то в данном случае она не может оказать решающего воздействия на механические свойства шва, так как в описываемых опытах толщина металла была постоянной, а погонная энергия изменялась в сравнительно узких пределах.

Незначительное увеличение содержания углерода в шве (от 0,13 до 0,15%) в условиях этих опытов при возрастании напряжения на дуге от 30 до 40 в не может заметно повлиять на механические свойства металла шва. Снижение содержания в наплавленном металле кремния (с 0,45 до 0,21%) и марганца (с 0,93 до 0,70%) должно способствовать понижению его прочностных и улучшению пластических свойств и, следовательно, не может явиться причиной резкого падения относительного удлинения, сужения и ударной вязкости.

Основной причиной снижения пластических свойств и ударной вязкости металла шва могут быть растворившиеся в нем газы.

Известно, что увеличение напряжения на дуге, т. е. ее удлинение, сопровождается при ручной дуговой сварке увеличением содержания в металле шва кислорода и азота.

Повышение в швах содержания кислорода и азота с увеличением напряжения на дуге подтвердилось также и при сварке в углекислом газе результатами анализа газов в этих швах (табл. ниже).

Попадание в металл шва азота указывает на наличие в составе газовой фазы, контактирующей с жидким металлом, воздуха, проникающего через защитный слой углекислого газа. Можно предположить также, что увеличение содержания газов связано с увеличением времени взаимодействия их с каплями металла при удлинении дугового промежутка.

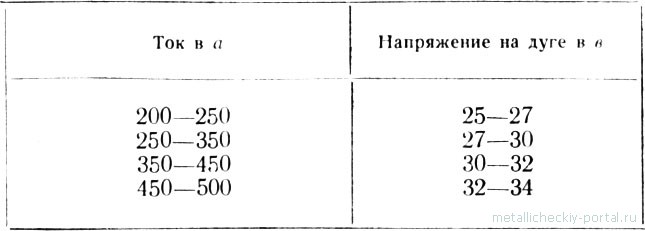

Таким образом, проведенные опыты указывают на необходимость строгого контролирования расхода газа и напряжения на дуге. Оптимальные значения напряжения на дуге при сварке в углекислом газе на обратной полярности проволокой диаметром 2 мм (расход газа на 1000 л/час) приведены ниже.

Сварка с напряжением на дуге более 35 в не может быть рекомендована при данном расходе газа вследствие заметного снижения пластических свойств металла шва.

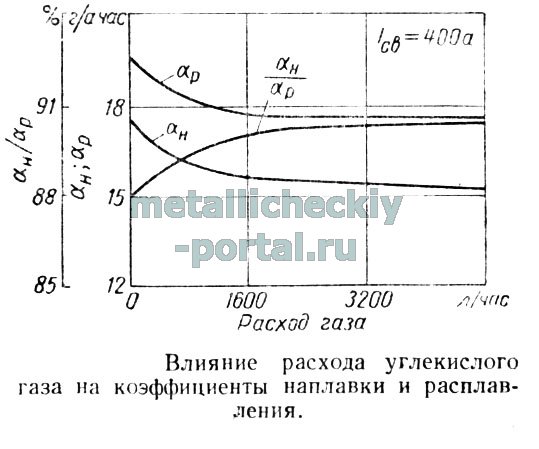

Влияние расхода углекислого газа на сварку

С увеличением расхода углекислого газа коэффициенты наплавки и расплавления снижаются (рисунок справа). Заметное снижение этих коэффициентов наблюдается при увеличении расхода газа от 0 до 2000 л/час. При дальнейшем увеличении расхода газа коэффициенты практически не изменяются. По-видимому снижение коэффициентов наплавки и расплавления при увеличении расхода газа связано с увеличением степени охлаждения столба дуги вновь поступающими порциями холодного углекислого газа.

Изменение расхода углекислого газа в широких пределах оказывает некоторое влияние на химический состав металла шва. При увеличении расхода газа несколько уменьшается содержание в шве марганца и кремния (таблица ниже). Это связано главным образом с более интенсивным окислением содержащихся в проволоке элементов и подтверждается данными химического анализа металла, наплавленного в медную форму (табл. ниже), позволяющую исключить влияние

Однако при уменьшении расстояния от сопла до изделия, естественно, уменьшается вылет электродной проволоки, что оказывает существенное влияние на коэффициент наплавки. Например, при увеличении вылета проволоки от 20 до 55 мм коэффициент наплавки (рис. слева) возрастает с 14,5 до 25 г/а. час (диаметр проволоки 2 мм, ток 400 а, напряжение на дуге 30-32 в; расход газа 1000 л/час). Это объясняется увеличением степени предварительного подогрева конца электродной проволоки проходящим через нее током. Таким образом, увеличенный вылет электродной проволоки при сварке является эффективным средством повышения производительности процесса. Поэтому сварку в углекислом газе целесообразно производить, при максимально допустимом вылете, выбрав при этом такой расход газа, который обеспечивал бы надежную защиту наплавленного металла. Опыты показали, что при сварке в лабораторных условиях на токе 400 а с расходом газа 1000 л/час и расстоянии от изделия до сопла 32 мм в металле шва поры не обнаруживались, а при увеличении этого расстояния до 35-40 мм в швах появлялись поры даже при увеличенном расходе газа (1200-1250 л/час).

Влияние скорости сварки

При возрастании скорости сварки коэффициенты наплавки и расплавления несколько снижаются (рисунки ниже), а потери металла на разбрызгивание, угар и испарение уменьшаются. Площади наплавки и проплавления с повышением скорости сварки заметно уменьшаются (рисунок справа), причем уменьшение площади наплавки происходит намного быстрее, чем площади проплавления.

В связи с этим, снижается доля наплавленного металла, чем объясняется возрастание при повышении скорости сварки содержания углерода в металле шва и снижение содержания кремния (табл. ниже).

Химический состав металла шва при сварке с различной скоростью:

Результаты механических испытаний (табл. ниже) показывают, что с увеличением скорости сварки прочностные свойства шва несколько повышаются, а пластические незначительно снижаются. Это связано, по-видимому, с увеличением скорости охлаждения металла шва и ухудшением газовой защиты зоны сварки.

Механические свойства металла однопроходного шва при сварке с различной скоростью:

![]()

Администрация Общая оценка статьи: Опубликовано: 2012.08.01

Цель работы: определить величину коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой сварке.

Оборудование и инструменты: сварочный пост, электроды, щиток, металлическая пластина, весы, штангенциркуль.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В процессе ручной дуговой сварки происходят процессы расплавления электродного металла, перенос и наплавка его на поверхность свариваемой или наплавляемой детали. Перенос металла может происходить либо дискретно каплями, либо непрерывной струей, как показано на рисунке 1. Капельный перенос металла наблюдается при малой плотности тока, струйный – при больших значениях сварочного тока и малом диаметре электродной проволоки.

Рисунок 1 – Этапы наплавка капельным (а) и струйным переносом электродного металла:

I – горящая дуга начинает плавить металл; II –образование капли расплавленного металла; III – капля стекает на металл, замыкая дуговой промежуток; IV – восстановление дуги и образование следующей капли; d Э , d К – диаметры электрода капли.

Основными величинами, характеризующими процесс сварки и наплавки, являются:

коэффициент расплавления металла Р ,

коэффициент наплавки Н ,

производительность расплавления электродов П Р ,

производительность наплавки П Н ,

коэффициент потерь .

Коэффициент расплавления металла Р показывает, какое количество электродного металла расплавляется в единицу времени на один ампер сварочного тока, и определяется формулой

г/(Ач)

(1)

г/(Ач)

(1)

где G Р – масса расплавленного за время t электродного металла, г;

I

t – время горения дуги, ч.

Коэффициент расплавления зависит от материала электрода, состава его покрытия, рода, полярности и плотности тока. Кроме того, в процессе сварки электрод нагревается, что тоже сказывается на интенсивности расплавления электродного метала. До начала сварки электрод имеет комнатную температуру, к концу сварки он может нагреться до 500600 С, если в его покрытии нет органических веществ и не выше 250 С, если есть. Для стальных электродов коэффициент расплавления обычно равен от 7 до 22 г/(Ач).

Производительностью расплавления электродов называют массу расплавленного сварочной дугой электродного металла в единицу времени. Производительность расплавления электродов П Р зависит от количества тепла, сообщенному электроду и определяется по формуле

П Р = Р I , г/ч (2)

где Р коэффициент расплавления металла, г/(Ач).

I – величина сварочного тока, А;

Чем больше ток, тем выше производительность расплавления металла.

Для оценки процесса наплавки применяется коэффициент наплавки Н, определяемый по формуле

г/(Ач)

(3)

г/(Ач)

(3)

где G Н – масса наплавленного электродного металла за время t , г;

I – величина сварочного тока, А;

t – время горения дуги, ч.

Значение коэффициента наплавки Н меньше коэффициента расплавления Р на 1..5 г/(Ач) и обычно составляет 6..18 г/(Ач).

Производительность процесса наплавки П Н численно равна массе наплавляемого металла в единицу времени на один ампер сварочного тока:

П Н = Н I , г/ч (4)

где Н коэффициент наплавки, г/(Ач).

I – величина сварочного тока, А;

Например, при ручной наплавке покрытыми электродами производительность достигает 0,8..3,0 кг/ч, при автоматической наплавке под флюсом – 2..15 кг/ч, при электрошлаковой – 20..60 кг/ч, при автоматической наплавке электродами большого сечения до 150 кг/ч.

Величина G Н всегда меньше G Р , так как имеются потери на разбрызгивание и угар.

Для оценки величины этих потерь введен, так называемый коэффициент потерь , показывающий какая доля расплавленного металла теряется. Определяется по одной из равнозначных формул:

(5)

(5)

(6)

(6)

Здесь разность G Н - G Р есть количество металла, которое «теряется» вследствие разбрызгивания, окисления, испарения (угар) за время горения дуги.

Коэффициент потерь зависит от состава электрода и его покрытия, от режима сварки и вида сварного соединения. Так, например, коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Обычно значение лежит в интервале

от 1 до 3% при сварки под флюсом;

от 3 до 6% при сварке в защитных газах;

от5 до 10% при сварке толстопокрытыми электродами;

от 10 до 20% при сварке тонкопокрытыми электродами.

При значениях больше 20% коэффициента потерь сварку электродами применять нецелесообразно.

Коэффициенты расплавления и наплавки используются для определения расхода электродов и нормирования времени сварки.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Выполняется по вариантам, назначенным преподавателем. В таблице 1 даны известные условия задачи. Определить неизвестный параметр.

Таблица 1 - Задача

|

Коэф. наплавки Н, г/(Ач) |

Сварочный ток |

Кол-во наплавл мет, Gн, г |

Время сварки, час |

Произв-ть наплавки, Пн, г/ч |

|

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Эксперимент выполняется в лаборатории на сварочном посту, оборудованном вытяжкой, с применением индивидуальных средств защиты: сварочный щиток, брезентовый фартук, рукавицы.

Каждый опыт выполняется не менее трех раз с последующим усреднением рассчитываемых величин.

Порядок выполнения работы:

Взять из пачки два сварочных электрода одного диаметра.

Снять с одного из электродов покрытие (обмазку). Измерить его длину и вес. Определить погонную массу электродного стержня г/мм.

Измерить длину электрода с покрытием перед наплавкой.

Взвесить металлическую пластину перед наплавкой.

Установить величину сварочного тока в зависимости от диаметра электрода:

диаметр, мм: 3 4 5

сварочный ток, А: 80100; 130160; 170200

Произвести наплавку электродного металла на пластину, засекая время горения дуги.

После наплавки зачистить пластину от шлака и металлических брызг. Взвесить пластину наплавки.

Измерить оставшуюся длину электрода после наплавки.

Полученные данные занести в таблицу.

Провести эксперимент (п.п. 1-19) для других значений:

диаметра электрода,

марки электрода,

силы сварочного тока.

Вычислить коэффициенты расплавления, наплавки, потерь. Занести данные в таблицу.

Определить производительность расплавления металла и наплавки. Данные занести в таблицу.

Исследовать влияние условий сварки (перечисленных в п.12) на коэффициенты расплавления, наплавки и потерь.

Построить в одной системе координат графическую зависимость параметров Р, Н, от силы сварочного тока.

По результатам расчетов сделать вывод о влиянии условий сварки на коэффициенты расплавления, наплавки и потерь.

ОФОРМЛЕНИЕ ОТЧЕТА

Отчет содержит необходимый теоретический задел с определениями и формулами для вычислений заданных величин; решением задач по варианту, заданному преподавателем; методики проведения эксперимента и его результаты, оформленные в виде таблиц и графиков; вывод по проделанной работе.

|

Характеристики электрода |

Вес пластины, г |

Вес электродного металла, г |

Производительность |

Коэффициенты, г/(Ач) |

|||||||||

|

вес 1мм, г |

Размеры, мм |

||||||||||||

|

до наплавки |

после наплавки |

до наплавки |

после наплавки |

расплавленного G Р |

наплавленного G Н |

расплавления П Р |

наплавки П Н |

расплавления Р |

наплавки Н |

потерь |

|||

КОНТРОЛЬНЫЕ ВОПРОСЫ

Остается ли постоянным коэффициент наплавки Н для различных марок электродов при прочих равных условиях? Если нет, то чем это вызвано?

Как изменяется коэффициент расплавления Р в зависимости от величины сварочного тока?

С какой целью при определении коэффициента наплавки Н поверхность наплавленной пластины очищают от металлических брызг, образовавшихся при расплавлении электрода?

Как влияет величина сварочного тока на коэффициенты наплавки Н и потерь ?

Как изменяется коэффициент потерь в зависимости от длины дуги?

Во время сварочного процесса используются различные присадочные и дополнительные материалы, которые со временем заканчиваются. Расчет норм расхода сварочной проволоки во время соединения и ремонта металлических поверхностей очень важно знать по нескольким причинам. С одной стороны, это нужно для определения необходимого количества металла для заданной процедуры, с другой – помогает рассчитать себестоимость ремонта в конкретном случае и использовать эти данные для сравнения с другими способами.

Стоит отметить, что различные имеют различный коэффициент наплавки. С учетом того, что такие материалы часто применяются для автоматов и полуавтоматов, а также при ручной обработке желательно не прерывать шов, то лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чтобы все проходило беспрерывно. Норма расхода является понятием, которое показывает количество материалов, что требуются для создания сварочного шва на определенном участке. Сюда входят отходы, потери и прочие величины, которые не остаются непосредственно на соединении. Иными словами, здесь включены все этапы изготовления, включая подготовительные, чтобы технологический процесс прошел максимально качественно. Если проходит правка конструкции, то эти данные также учитываются для конкретного случая.

Для каждого типа сварки, будь то аргонодуговая сварка или обыкновенная газовая, существуют свои нормы расхода, определенные многими годами использования приведенной технологии. Ведь у каждого из способов имеются свои особенности, касающиеся потерь, не говоря уже о нюансах используемого сплава и его физико-химических свойств. При соединении листов наиболее полезной будет информация, какой будет расход сварочной проволоки на 1 метр шва. Этот расчет можно считать эталонным, на который уже можно опираться. При других разновидностях могут быть иные значения, но они все же будут приближены к этому. Простым примером будет сравнение соединения листов, где нужно минимум дополнительных процедур, и сложных металлоконструкций, где необходимы прихватки, временные швы и прочее. Расчеты проводятся согласно ГОСТ 14771-76

Особенности расчета

Существует формула, которая позволяет осуществить расчет сварочной проволоки на 1 метр шва. Она выглядит так:

В данном случае N означает искомый параметр, а именно, норму расхода, которая будет востребованная для создания шва длиною в 1 метр. Параметр G в формуле показывает вес металла на уже готовом соединении длиною в 1 метр. К – это коэффициент перехода, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Длина в 1 метр взята для удобства расчетов и последующего использования.

Чтобы выяснить G (вес наплавленного материала на отведенном участке), требуется следующая формула:

Здесь F показывает площадь поперечного сечения шва в квадратных миллиметрах. Следующее значение «у», обозначает удельную массу металла или его сплава в используемой проволоке, отсюда и возникает большая разница значений для каждой отдельной марки. L – берется за 1, так как показывает количество метров созданного шва. Соответственно, благодаря изменению L можно рассчитать параметр и для других значений длины.

Данные формулы предназначены для вычисления нижнего положения сваривания. Для других требуется итоговый параметр умножать еще на коэффициент поправки К. Соответственно, конечная формула будет N*К.

- Для нижнего положения коэффициент = 1;

- Для полувертикального положения коэффициент = 1,05;

- Для вертикального положения коэффициент = 1,1;

- Для потолочного положения коэффициент = 1,2.

При учитываются такие факторы как:

- Наличие и тип защитного газа;

- Характеристики оборудования для сварки;

- Диаметр присадочного материала;

- Характеристики основного металла.

Благодаря таким простым расчета можно легко определить нормы расхода проволоки при сварке под флюсом и другими методами. Некоторые данные, такие как вес 1 метр сварочной проволоки, можно узнать самостоятельно, другие же приходится узнавать из справочников и прочих мест.

Пример расчета

Для более понятной схемы стоит привести пример, какой будет расход проволоки при сварке полуавтоматом. В примере будет использоваться обыкновенная сталь. Для этого начнем определять весь наплавленного металла по формуле G = F*y*L

G=0,0000055 (м2) * 7850 (кг) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

С учетом того, что сваривание проводилось в нижнем положении, то коэффициент поправки равен единице и итоговое значение остается таким же.