Argonové svařování mědi. Postup při provádění svářečských prací. Ruční obloukové svařování mědi kovovými elektrodami.

Svařování mědi našlo široké uplatnění jak v elektronice, tak v chemickém inženýrství při výrobě zařízení pro aplikace, kde je vyžadována vysoká odolnost proti korozi. Proto se technologie svařování mědi, stejně jako technologie svařování neželezných kovů a slitin obecně, neustále zdokonaluje, a to i přes touhu po jejich záchraně. Před popisem způsobu svařování mědi je nutné objasnit, že ve většině případů se pro svařování používají plechové měděné díly a trubky.

Všimněte si také, že pro měděné výrobky neexistují žádné speciální typy svařování. A pro jejich svařování lze použít všechny známé způsoby, s výjimkou odporové svařování, který má omezené použití.

Ruční obloukové svařování mědi kovovými elektrodami

Účelnost použití obloukového svařování stavnou elektrodou místo svařování mědi plynem je dána technickými a ekonomickými výhodami, stejně jako při svařování ocelí. V první řadě se tato metoda vyznačuje vysokým výkonem. Rychlost obloukového svařování spotřebního kovu je mnohem vyšší než rychlost jiných metod svařování. Obloukové svařování mědi lze provádět ručně, automaticky pod tavidlem nebo v ochranných plynech. Svařování mědi na poloautomatických a automatických strojích je popsáno níže v textu. Nyní zvažte ruční obloukové svařování mědi.

Příprava místa svařování

Pokud je tloušťka svařované mědi 6-12 mm, pak se doporučuje provést V-drážku s celkovým úhlem otevření hrany 60-70°. Pokud je k dispozici zadní šev, úhel lze zmenšit na 50°.

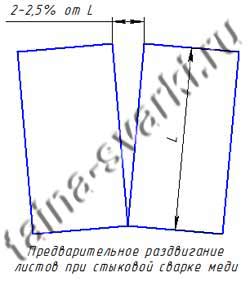

Před svařováním je nutné rozložit měděné plechy nebo pásy pod úhlem k sobě, s mezerou 2-2,5% délky švu, viz obrázek vpravo. Pokud se svařování provádí bez předchozího roztažení plechů, doporučuje se je předem slepit krátkými švy o délce asi 30 mm ve vzdálenosti asi 300 mm od sebe. Cvočky jsou vyrobeny s elektrodou menšího průměru a poskytují mezeru mezi okraji 2-4 mm. Při absenci mezery se zvyšuje pravděpodobnost přehřátí kovu. Při výrobě cvočků je třeba vzít v úvahu, že opakované zahřívání mědi vede ke vzniku pórů v kovu, a proto, když se k cvočkám přiblížíte, je třeba je odříznout a vyčistit. To nezabere mnoho času, protože. cvaky se provádějí v malé hloubce.

Před svařováním je nutné rozložit měděné plechy nebo pásy pod úhlem k sobě, s mezerou 2-2,5% délky švu, viz obrázek vpravo. Pokud se svařování provádí bez předchozího roztažení plechů, doporučuje se je předem slepit krátkými švy o délce asi 30 mm ve vzdálenosti asi 300 mm od sebe. Cvočky jsou vyrobeny s elektrodou menšího průměru a poskytují mezeru mezi okraji 2-4 mm. Při absenci mezery se zvyšuje pravděpodobnost přehřátí kovu. Při výrobě cvočků je třeba vzít v úvahu, že opakované zahřívání mědi vede ke vzniku pórů v kovu, a proto, když se k cvočkám přiblížíte, je třeba je odříznout a vyčistit. To nezabere mnoho času, protože. cvaky se provádějí v malé hloubce.

Při tloušťce kovu větší než 12 mm se doporučuje drážka ve tvaru X, která bude vyžadovat oboustranné svařování. Pokud není možné provést řez ve tvaru X, provede se řez ve tvaru V. Spotřeba elektrod a doba svařování se přitom zvýší téměř jedenapůlkrát. S přípravou okrajů ve tvaru X se lepení provede na rubovou stranu prvního švu a odstraní se před zahájením druhého švu.

Svařování tupého spoje bez řezných hran nebo s V-drážkou se provádí na vyzdívky, která se přitlačují těsně ke spoji, nebo na tavidle. Používají se ocelové, měděné nebo grafitové podložky o šířce 40-50 mm s tvářecí drážkou.

Před svařováním se doporučuje předehřátí okraje. Ohřev může být lokální, obecný nebo doprovodný v závislosti na rozměrech výrobku a tloušťce svařované mědi. Obvykle je teplota ohřevu 300-400 °C.

Elektrody pro obloukové svařování mědi a povlaky pro ně

Obalené elektrody se používají pro obloukové svařování mědi. Použití elektrody bez ochranného povlaku vede k oxidaci švu, nestabilnímu oblouku a vzniku defektů ve svaru (pórovitosti). Elektrodové tyče se používají ve formě měděného drátu (který může být legován křemíkem a manganem), bronzu Br.KMts 3-1 nebo bronzu Br.OF 4-03 a BR.FO 9-03.

Elektrodové tyče tohoto složení legují svarový kov křemíkem, manganem, fosforem (někdy cínem) a mají dezoxidační účinek. Ochranné nátěry jsou vybírány se složením, které zajišťuje stabilitu oblouku, dezoxidaci kovu a tvorbu strusky. To vše přispívá k dobrému vytvoření švu a zlepšení kvality svařování.

Režimy ručního obloukového svařování mědi

Probíhá svařování stejnosměrný proud obrácená polarita. Použití střídavého proudu často neposkytuje potřebnou stabilitu oblouku. Svařování střídavým proudem je možné pouze v případě, že je v ochranném povlaku přítomno železo. V tomto případě je nutné zvýšit proudovou sílu přibližně o 40-50%. Je však třeba mít na paměti, že použití střídavého proudu může vést k rozstřikování kovu elektrody. Přibližné režimy svařování jsou uvedeny v tabulce níže.

Režimy ručního obloukového svařování měděného plechu na tupo měděnými elektrodami stejnosměrným proudem:

Rychlost svařování je 15-18 m/h. Pokud jsou použity bronzové elektrody, pak se rychlost svařování zvyšuje, protože. bronzová elektroda se taví rychleji než měděná elektroda.

Při svařování mědi o tloušťce větší než 10-12mm s průměrem elektrody 6-8mm se svařovací proud zvýší na 500A.

Při svařování T-spojky režimy svařování jsou přibližně stejné jako u svařování tupých spojů. V tomto případě je nutné vytvořit svařovaný spoj "v lodi".

Měděná ruční technika obloukového svařování

Svařovací měď velké tloušťky se svařuje v několika vrstvách. Každá předchozí vrstva je před nanesením další vrstvy pečlivě očištěna. Ale malé a střední tloušťky mědi se nejlépe svařují jedním průchodem.

Svařování se provádí zpětnými krokovými švy, s délkou úseku 200-300 mm. Celá délka svařovaného úseku je rozdělena na dva úseky: ve 2/3 délky švu a na druhé straně 1/3 délky. Nejprve se vaří dlouhá část směrem k malé a poté krátká. Schéma tohoto svařování je znázorněno na obrázku vlevo. Tato technika svařování výrazně snižuje riziko prasklin v kovu.

Svařování se provádí zpětnými krokovými švy, s délkou úseku 200-300 mm. Celá délka svařovaného úseku je rozdělena na dva úseky: ve 2/3 délky švu a na druhé straně 1/3 délky. Nejprve se vaří dlouhá část směrem k malé a poté krátká. Schéma tohoto svařování je znázorněno na obrázku vlevo. Tato technika svařování výrazně snižuje riziko prasklin v kovu.

Svařování se provádí ve spodní poloze nebo mírně nakloněné a provádí se "úhlem dopředu", tzn. elektroda by měla být nakloněna v opačném směru než svařování pod úhlem 15-20 °. Během svařování může dojít k „otoku“. svarové hrany a zároveň zmenšit mezeru mezi nimi. V tomto případě musí být šev pravidelně korigován kladivem nebo perlíkem. V tomto případě je třeba mít na paměti, že pokud se svařování provádí na grafitovém obložení, pak může prasknout. Proto jsou vhodnější ocelové nebo měděné obložení.

Kvalita ručního svařování mědi

Měď je schopna poskytovat dobré . Kování zároveň zvyšuje pevnost svar o asi 10-15%, ale může snížit tažnost. Například síla svařovaný spoj, vyrobený s mědí potaženými elektrodami "Komsomolets 100", je 200-215 MPa bez kování a 230-240 MPa. Úhel ohybu 180° bez kování a 140-180° bez kování.

Ruční svařování měděných potrubí

Jeden z prvních ruční svařování měděné potrubí o tloušťce stěny 3 mm nebo více se začalo provádět v Sovětském svazu v loděnici Nikolaev. Pro svařování jsou vybrány elektrody s povlakem Komsomolets-100. Svařování se provádí stejnosměrným proudem s obrácenou polaritou o hustotě svařovací proud 50a/mm.

Svařování se provádí s předehřevem až na teplotu 250-300°C. U potrubí o průměru do 50 mm se provádí plný ohřev a u většího průměru lokální, periodický ohřev po úsecích. Příchytky se vyrábějí před svařováním. Cvočky je třeba snížit, protože. jejich svařování povede v těchto oblastech ke zvýšené poréznosti v důsledku opětovného ohřevu. Doporučená maximální rychlost svařování je 15 m/h. Při svařování nedovolte přehřátí základního kovu nad 350°C.

Ruční svařování uhlíkovými a grafitovými elektrodami

Ruční svařování mědi uhlíkovými a grafitovými elektrodami se používá v omezené míře a hlavně u výrobků s nízkou odpovědností. Pojďme se krátce zastavit u jeho technologie. Při svařování mědi je vhodné používat uhlíkové elektrody o tloušťce do 15 mm. Pro větší tloušťky se používají grafitové elektrody. Uhlíkové a grafitové elektrody jsou ostřeny na kuželu v 1/3 jeho délky. Svařování se provádí stejnosměrným proudem stejnosměrné polarity s dlouhým obloukem. Proudová hustota na elektrodě je 200-400 A/cm2.

Plnicí tyč není ponořena do svarové lázně, ale je udržována ve vzdálenosti 5-6 mm od ní pod úhlem 30 ° k produktu. Elektroda je držena v úhlu 75-90° k produktu. K ochraně kovu před oxidací se používá tavidlo, sestávající z 94-96% taveného boraxu a 4-6% kovového hořčíku. Tavidlo se nanáší na plnicí tyč po jejím navlhčení v tekutém skle.

Pokud tloušťka svařovaného kovu přesahuje 5 mm, tupý kloub svařované řeznými hranami s celkovým úhlem 70-90°. Mezera mezi okraji je 0,5 mm. Svařování se provádí na grafitovém nebo azbestovém obložení. Elektroda je nakloněna "dopředný úhel" o 10-20° od vertikály. Kov do tloušťky 5 mm se kuje bez ohřevu a s větší tloušťkou - s ohřevem až na 800 ° C a následným rychlým ochlazením. Svařování se doporučuje provádět jedním průchodem, aby bylo zajištěno co nejlepší mechanické vlastnostišev.

Ruční argonové svařování mědi

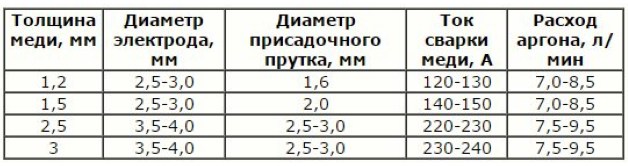

Provádí se ruční svařování mědi v argonovém prostředí wolframová elektroda na stejnosměrný proud stejnosměrné polarity ve vysoce čistém argonu. U svařovaného kovu o tloušťce větší než 4 mm se předehřev provádí na teplotu 800 °C.

Jako výplňový materiál je použita tyč z mědi, slitina mědi a niklu MNZhKT-5-1-0,2-0,02, bronz Br.KMts 3-1, Br.0Ts 4-3.

Pokud tloušťka kovu přesahuje 6 mm, doporučuje se použít V-drážku s celkovým úhlem rozevření 60-70°. Svařování se obvykle provádí zprava doleva, "úhel dopředu", úhel sklonu elektrody je 80-90 ° od svislice. Úhel sklonu plnicí tyče je 10-15°. Přesah elektrody je 5-7 mm.

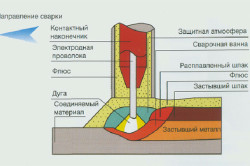

Svařování mědi na automatickém nebo poloautomatickém svařování pod tavidlem

Při svařování mědi se používají v průmyslu ke zlepšení kvality svaru a produktivity. Proces se provádí na automatických nebo hadicových poloautomatických strojích ručně nebo mechanizovaně. Svařování tenké mědi tloušťky se úspěšně provádí pod obloukovým svařováním nekonzumovatelná elektroda.

Příprava kovu pro svařování

Okraje musí být očištěny. Tupé spoje z mědi o tloušťce 6-8 mm jsou sestaveny pro svařování s mezerou 1-1,5 mm. Pro větší tloušťky se doporučuje V-drážka s celkovým úhlem otevření 60°. V tomto případě se svařování provádí bez technologických mezer.

Při svařování mědi s mezerou je tupý spoj namontován na podložce, jinak roztavený kov vyteče mezerou. Nejlepších výsledků se dosáhne při použití tavidlových podložek, je však třeba si uvědomit, že silné předpětí podložek na kov vede ke zhoršení tvorby kořene svaru.

Před svařováním měděných výrobků se doporučuje předehřát. Při malé tloušťce svařovaného kovu je možné se omezit na místní počáteční ohřev. Při svařování velké tloušťky kovu nebo při velké délce spoje se doporučuje současné zahřívání během procesu svařování. Teplota ohřevu je 250-300°C.

Drát pro automatické svařování mědi

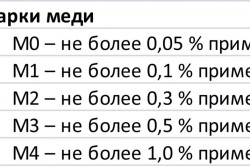

Pro svařování se používají měděné dráty jakosti M1, M2 a M3. Pokud je drát tenký (do 3 mm), pak je předtvrzený. Pokud není možné získat pracně opracovaný tenký měděný drát, použije se pružnější drát vyrobený z bronzu jakosti BrOF 4-0,3, Br.X-1 nebo Br.KMts 3-1. Je třeba poznamenat, že použití měděného drátu snižuje riziko praskání ve svaru.

V automatické svařování měď s tenkým drátem, bude technologickější použít automaty s protahovacím mechanismem drátu vybavenými dvěma tažnými kladkami. Spolu s tenkým drátem můžete použít drát o průměru 3,4,5 mm. Pro automatické svařování mědi se nepoužívá drát o průměru větším než 5 mm, protože. to vyžaduje speciální zdroje energie.

Svarový kov lze legovat drátem tak, že se do něj zavedou různé dezoxidanty - křemík, mangan, fosfor atd. Nejlepších výsledků se však dosáhne legováním tavidly, zejména keramickými.

Tavidla a netavená tavidla pro svařování

Z tavených tavidel se nejvíce používají tavidla následujících jakostí:

1. AN-348A, OSC-45 a AN-348 - mangan s vysokým obsahem křemíku;

2. AN-51, AN-10 - mangan s nízkým obsahem křemíku;

3. AN-20 - s nízkým obsahem křemíku, bez manganu.

Které umožňují legování svarového kovu a zavádění deoxidačních činidel do jeho složení. Složení keramických tavidel K-13 a ZhM-1 používaných při automatickém svařování mědi je uvedeno v tabulce.

Doma je nejčastěji potřeba svařování mědi při instalaci topných systémů a vodovodních potrubí. Měď je dobrý materiál pro vodovodní potrubí, protože má hladký povrch, nekoroduje, zajišťuje dobrý průtok vody, neobsahuje škodlivé látky, nezarůstá usazeninami a má baktericidní vlastnosti. Měděné vodovodní potrubí může vydržet velmi dlouho, minimálně 50 let.

Svařování neželezných kovů

Svařování je proces vytváření trvalých spojů vytvořením meziatomových vazeb mezi svařovanými prvky při jejich částečném nebo celkovém zahřátí nebo plastické deformaci. Pro výrobu svařování je obvyklé používat různé zdroje energie: laserové záření, plynový plamen, elektrický oblouk, elektronový paprsek, ultrazvuk a tření.

Svařování neželezných kovů se výrazně liší od svařování ocelí, protože neželezné kovy mají obvykle vyšší tepelnou vodivost a reagují v roztaveném stavu s plyny obsaženými v atmosférickém vzduchu. Aby k takovým negativním důsledkům nedocházelo, je nutné vybírat pečlivěji svařovací spotřební materiál, připravte díly ke svařování a přísně dodržujte pokyny pro svařování.

Rozvoj technologií nyní umožňuje svařování nejen v průmyslových a výrobních podnicích, ale také ve vesmíru, pod vodou a doma pod širým nebem. Postup při svařování neželezných kovů včetně technologie svařování mědi je však značně specifický a závisí do značné míry na fyzikální a mechanické vlastnosti materiál.

vlastnosti mědi

Měď se používá k výrobě potrubí pro různé stroje, nádoby, chemická zařízení, vodivé části a různé části. Tento materiál se vyznačuje vysokou elektrickou a tepelnou vodivostí a je také odolný vůči korozi. Technologie svařování mědí je poměrně komplikovaný proces.

Obtíže postupu jsou způsobeny tendencí mědi oxidovat v roztaveném stavu s tvorbou žáruvzdorného oxidu a absorpcí plynů, významnou tepelnou vodivostí, vysokou lineární roztažností mědi při zahřátí, která je jeden a půl krát vyšší než u oceli, stejně jako zvýšená tekutost.

Svařitelnost mědi se zhoršuje v důsledku přítomnosti vizmutu, síry, olova a kyslíku. Olovo a vizmut dodávají tomuto neželeznému kovu červenou křehkost a křehkost, kyslík ve formě oxidu mědi způsobuje tvorbu trhlin a křehkých kovových vrstev v tepelně ovlivněné oblasti.

Postup svařování mědi doma je ovlivněn kyslíkem, který se absorbuje z atmosféry. Výrobky z mědi jsou však široce používány v různých průmyslových odvětvích, takže bylo vytvořeno několik metod svařování tohoto kovu.

Svařování mědí plynem

Za podmínek dodržení technologie postupu je měď dokonale svařena s plynovými lahvemi, které jsou naplněny acetylenem. Pokud provedete svařování v souladu se všemi pravidly a poté vykujete šev, získáte vysoce kvalitní svarový spoj. V tomto případě pevnost v tahu švu dosahuje 17-22 kgf na čtvereční milimetr, když maximální pevnost v tahu mědi je 22-23 kgf na čtvereční milimetr.

Vzhledem k tomu, že tepelná vodivost mědi je poměrně vysoká (pětkrát vyšší než u železa), je pro její svařování nezbytný plamen se zvýšeným výkonem: 150 l / h, pokud je tloušťka materiálu menší než 10 milimetrů, a 200 l / h, pokud je tloušťka více než 10 milimetrů. Při svařování silnějších celků je nutné svařovat pomocí dvou hořáků. Jeden z nich o výkonu 150-200 l/h slouží k vytápění. Druhý hořák o výkonu 100 litrů za hodinu je potřebný pro samotné svařování obrobků.

Pro snížení odvodu tepla zespodu a nad svařovaným kovem se doporučuje pokládat azbestové desky. U tohoto způsobu svařování mědi je obvyklé používat redukční plamen, jehož jádro je orientováno k okrajům kovu téměř v pravém úhlu. Pro omezení tvorby oxidu měďného a zabránění vzniku horkých trhlin je nutné svařovat co nejrychleji, bez přerušení. Zároveň přísně hlídejte zachování redukčního plamene.

Tečky se nepoužívají bezprostředně před svařováním měděných dílů. Svařování výrobku musí být provedeno ve speciálním montážní a svařovací přípravek. Jako přísadu pro svařování použijte drát vyrobený z elektrické mědi nebo kovu, který obsahuje deoxidační činidla: ne více než 0,2 % fosforu a téměř 0,15-0,3 % křemíku. Maximální povolený průměr plnicího drátu je 8 milimetrů.

Při svařování je nutné rozvádět teplo tak, aby se drát roztavil ještě před okraji základního kovu. V tomto případě bude výplňový materiál navařen na okraje, které se začnou tavit. Zkosení hran u plechů o tloušťce větší než 3 milimetry se provádí pod ostrý úhel 45 stupňů. Před svařováním je třeba hrany očistit do svěžího kovového lesku, případně namořit roztokem kyseliny dusičné a opláchnout vodou.

Pro správnou aplikaci plynové lahve, musíte se podívat na video o svařování mědi. Aby se po svaření rozmělnila zrna naneseného kovu a zvýšila hustota svarů, kuje se za studena materiál, který má tloušťku až 5 milimetrů, a měď o tloušťce nad 5 milimetrů. , při teplotě plus 200-300 stupňů.

Šev se po vykování švu podrobí žíhání při teplotě řádově 500-550 stupňů Celsia za prudkého ochlazení vodou. Aby se zabránilo praskání, kování by se nemělo provádět při teplotách nad 500 stupňů, protože měď při takových teplotách křehne.

Argonové obloukové svařování mědi

Svařování tavným obloukem se široce používá k výrobě mědi svařované konstrukce. Pro získání kvalitního svaru se doporučuje používat ochranné plyny, kterými jsou argon nejvyšší kvality nebo směs argonu a helia (50-75% argonu). Obloukové svařování mědi ve výrobě i doma se nejčastěji provádí wolframovou elektrodou.

Jako přísadu je nutné použít úzkou profilovanou distanční vložku nebo drát, který se pokládá na konce. Svařování mědi s argon wolframovou netavitelnou elektrodou má dobrou stabilitu oblouku. Při spojování jednotek malé tloušťky (do 4 milimetrů) a na těžko dostupných místech aplikujte ruční obloukové svařování mědi.

Svařování wolframovou elektrodou se provádí stejnosměrným proudem. Elektroda musí být orientována přesně v rovině spoje. V případě svařování kovu, který má tloušťku více než 4-5 milimetrů, musí být předehřát na plus 300-400 stupňů. Před svařováním se doporučuje očistit okraje základního kovu a drát elektrody na čerstvý kov.

Měď, která má tloušťku až 5-6 milimetrů, lze svařovat bez řezných hran. Při svařování obrobků o tloušťce 2 - 3 mm není nutné předehřívat základní kov. Ale technika elektrického svařování mědi silnější než 4 milimetry znamená zahřátí až na plus 300-400 stupňů. Technologie svařování neželezných kovů včetně mědi a slitin umožňuje použití tavných elektrod.

Měděné pájení

Měď je na rozdíl od oceli ve většině případů výhodnější k pájení než ke svařování. Zejména pokud jde o tenkostěnné měděné trubky, které se používají pro různé systémy – topení, instalatérství, plyn a chlazení. To je způsobeno řadou vlastností svařování mědi.

S určitým úsilím bude dokonce i začínající mistr schopen pájet měď, zatímco je nepravděpodobné, že ji bude možné svařit bez důkladné přípravy. Pájení nemění strukturu kovu, nevyžaduje drahé vybavení, jak vyžaduje postup svařování.

Pájené spoje jsou při nejpřísnějším dodržení technologie a použití vhodných materiálů dosti pevné a tepelně odolné, aby vydržely pro ně určené mechanické a tepelné zatížení.

Při pájení mědi je obvyklé používat typy přeplátovaných spojů, které umožňují zajistit vysokou strukturální pevnost i při použití měkkých pájek, které mají relativně nízkou pevnost. Abyste zajistili uspokojivou úroveň pevnosti pájeného spoje, musíte zajistit přesah minimálně 5 milimetrů. V praxi se obvykle používají vyšší hodnoty, aby byla zajištěna dobrá míra bezpečnosti.

Druhy pájek

Slitiny mědi a samotný kov lze pájet vysokoteplotním a nízkoteplotním pájením. Existuje mnoho zařízení pro svařování a pájení mědi, stejně jako různé tvrdé a měkké pájky, které poskytují kvalitní pájení dílů a trubek. Preferovaný způsob pájení a pájení je použití pájky a tavidla od stejného výrobce.

Nízkoteplotní pájky

Použití nízkoteplotních pájek umožňuje pájení při teplotě, která má malý vliv na pevnost mědi, ale poskytuje švy se špatnými mechanickými vlastnostmi. Pájka pro vysokoteplotní pájení poskytuje větší pevnost švu a umožňuje vysoké teploty provoz systému. Zároveň se však měď žíhá a je potřeba více zručnosti, protože kov lze snadno propálit.

Nízkoteplotní pájení je považováno za nejoblíbenější při vytápění a zásobování vodou. Vzhledem k velké kontaktní ploše potrubních prvků jsou nízkoteplotní pájky schopny zajistit dostatečnou pevnost spojů.

Existují následující nízkoteplotní bezolovnaté pájky, které zaručují dostatek vysoká kvalita měděné pájení: slitiny cínu s mědí, antimon, vizmut, stříbro, selen. Lví podíl na nich (až 97 %) má cín, zbytek připadá na ostatní prvky. Olovo-cínové pájky jsou obecně vhodné pro nízkoteplotní pájení tohoto kovu, ale pokud potřebujete pájet potrubí pro pitnou vodu, doporučuje se od nich upustit kvůli škodlivým vlastnostem olova.

Nejlepší technologické vlastnosti mají pájky obsahující stříbro, například S-Sn97Ag3, který obsahuje 97 % cínu a pouze 3 % stříbra. O něco horší, ale stále vyhovující vlastnosti mají pájky s obsahem mědi, včetně S-Sn97Cu3, který obsahuje 97 % cínu.

V praxi jsou známy i třísložkové pájky, které obsahují cín (95,5 %), měď (0,7 %) a stříbro (3,8 %). Pájka cín-měď je univerzální a široce používaná pájka. Taková látka má však jednu významnou nevýhodu - vysokou cenu. Takové kompozice pájek jsou zodpovědné za dobrou kvalitu švů a vysokou pevnost, trvanlivost a spolehlivost systémů zásobování vodou a vytápění.

Vysokoteplotní pájky

Doporučuje se uchýlit se k vysokoteplotním pájkám pouze v případě zvláštní potřeby. Například, pokud je nutné provozovat pájené potrubí při vysoké (nad plus 110 stupňů) teplotě - v topném systému využívajícím páru, která se vyznačuje vysokým tlakem.

Pro pájení plynovodu z měděných trubek se používá výhradně vysokoteplotní pájení, protože poskytuje spojení s nejvyšší úrovní pevnosti a spolehlivosti, ale nízkoteplotní pájení se při zásobování plynem nepoužívá.

V případě pájení měděných výrobků mezi sebou nevyžadují měděno-fosforové pájky povinné používání tavidel. Další výhodou této pájky je, že parametry tepelné roztažnosti mědi pájených dílů a pájky jsou téměř totožné. Široké rozšíření je za samotavící pájkou, která se skládá z 92 % mědi, asi 6 % fosforu a 2 % stříbra. Všechny pájecí slitiny jsou dostupné ve formě plné tyče.

Kvůli křehkosti této sloučeniny, ke které dochází v důsledku chemických reakcí fosforu s určitými kovy, nelze pájky mědi a fosforu používat pro pájení neželezných kovů s obsahem niklu vyšším než 10 %. Také se nedoporučuje instalovat tyto pájky pro pájení hliníkového bronzu. Nedoporučuje se je používat při pájení litiny a oceli.

Tavidla pro svařování

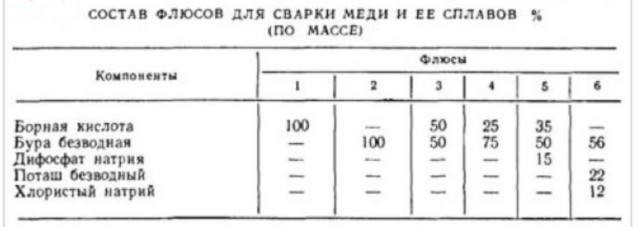

Při svařování a pájení se doporučuje používat speciální zařízení pro svařování mědi a tavidel, která chrání roztavený kov před oxidací, rozpouštějí a přeměňují vzniklé oxidy na strusky. Jsou přiváděny do svarové lázně. Kromě toho tavidla pokrývají konce okrajů svařovaných agregátů a výplňových tyčí, jakož i zadní stranu základního kovu.

Pro nízkoteplotní pájení se jako tavidla používají především kompozice, které obsahují chlorid zinečnatý. Ale při nákupu tavidla je třeba věnovat zvláštní pozornost jeho složení. Tavidla se skládají z kalcinovaného boraxu, kyseliny křemičité, kyselého fosforečnanu sodného a dřevěného uhlí.

Existuje mnoho účinných tavidel pro pájení mědi, stačí si zakoupit jakoukoli kompozici určenou k tomuto účelu. Například tavidlo F-SW 21 nebo kalafunová vazelínová pasta, která se skládá z kalafuny, technické vazelíny nebo chloridu zinečnatého. Pasta je považována za nejpohodlnější formu pro aplikaci na díl.

Nyní chápete, že svařování mědi se liší od postupu pro svařování jiných kovů s ohledem na vlastnosti tento materiál. V některých případech je účelnější pájet měď. Pro dezoxidaci kovu a odstranění oxidů, které vznikají při tavení mědi do strusky, se doporučuje používat pájky a tavidla.

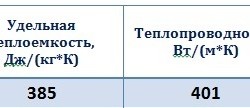

Měď má řadu jedinečných vlastností, včetně: nejvyšší elektrické a tepelné vodivosti, tažnosti a odolnosti proti korozi. K čistě technickým kvalitám se přidává vysoká estetika kovu, což přispívá k jeho velké poptávce jako dekorativního materiálu.

To vše poskytuje mědi široké uplatnění v různých oblastech. Pájení a svařování mědi jsou operace, se kterými se dříve nebo později musí vypořádat každý řemeslník, který rád pracuje s kovem. Kromě komerčně čisté mědi jsou rozšířeny její slitiny: bronz a mosaz.

Svařitelnost mědi a některé vlastnosti

Svařitelnost mědi závisí na její chemické čistotě: čím méně škodlivých nečistot obsahuje - síru, fosfor, olovo atd. - tím lépe se svařuje. Mezi faktory, které nepříznivě ovlivňují svařování, patří:- Tendence mědi oxidovat. Spojení s kyslíkem za vzniku žáruvzdorných oxidů vede k tvorbě křehkých zón a trhlin v oblasti tepelného zpracování.

- Vysoký koeficient lineární roztažnosti (1,5krát vyšší než u oceli) způsobuje velké smrštění při tuhnutí, což vede k praskání za tepla.

- Tendence kovu absorbovat plyny v roztaveném stavu ze vzduchu (hlavně kyslík a vodík) má také extrémně negativní vliv na kvalitu svaru. Zejména vodík se v okamžiku krystalizace kovu slučuje s kyslíkem oxidu mědi a vytváří vodní páru, což způsobuje tvorbu pórů a prasklin.

- Dispozice k růstu zrna vede ke vzniku křehkých struktur v tepelně ovlivněné zóně.

- Vysoký součinitel tepelné vodivosti (7krát vyšší než u oceli) vyžaduje zdroj tepla s vysokým výkonem a koncentrací energie v zóně tavení. Vlivem rychlého odvodu tepla se zhoršuje tvorba švu, zvyšuje se tendence k výskytu defektů v něm - podříznutí, prověšení atd.

- Vysoká tekutost mědi (2-2,5krát větší než u oceli) neumožňuje jednostrannost svařování na tupo s plnou penetrací okrajů a dobrou tvorbou švu na rubové straně. Pro tupé svary může být vyžadováno obložení na opačné straně, těsně přiléhající ke svařovanému kovu. Vysoká tekutost mědi také znesnadňuje svařování ve svislé poloze a zejména v poloze nad hlavou.

- Při teplotách nad 200°C pevnost mědi klesá při současném poklesu tažnosti (na rozdíl od jiných kovů, např. oceli, u které je pokles pevnosti za zvýšených teplot spojen se zvýšením tažnosti). V teplotním rozsahu 250-550°C, při kterém tažnost mědi dosahuje minimálních hodnot, může docházet k prasklinám. V tomto ohledu je třeba se vyvarovat tuhého upevnění. Nedoporučuje se provádět švy ve dvou průchodech, protože první průchod již vytváří tuhé upevnění. Cvočky by měly být nahrazeny posuvnými spojovacími prvky.

Při svařování mosazi se zinek může odpařovat (jeho bod varu je 907°C, tedy pod bodem tání mědi), což vede k tvorbě pórů. Páry zinku ve spojení s kyslíkem tvoří oxid zinečnatý, který je stejně jako páry samy toxický a uvolňuje se ve formě hustého bílého oblaku. Vlivem odpařování a vyhoření zinku klesá jeho koncentrace ve svarové slitině. Předehřev kovu a zvýšení rychlosti svařování může snížit odpařování zinku. Obecně manuální obloukové svařování mosaz se používá zřídka a vyžaduje nepřetržité odsávání plynů.

Nejlépe se svařuje dezoxidovaná měď (M-1r, M-2r, M-3r), ve které obsah kyslíku nepřesahuje 0,01 %.

Pro překonání obtíží svařování zajišťuje technologie svařování mědí ochranu svarové lázně plynem nebo tavidlem, do elektrod a přídavného drátu se zavádějí deoxidanty: křemík, hliník, mangan a další.

Metody svařování mědi

Při výrobě svařovaných konstrukcí z mědi se používají odlišné typy svařování - bez ochranného plynu s obalenými elektrodami, s ochranné plyny netavitelné a tavné (drátové) elektrody, pod tavidlem atd. Nejběžnější jsou dva typy: ruční obloukové svařování elektrodami obalenými kovem a svařování wolframovými elektrodami v ochranných plynech. Stejně jako ostatní neželezné kovy vyžaduje měď před svařováním důkladné čištění. Nejprve musíte hadry, acetonem nebo jinými rozpouštědly odstranit všechny nečistoty, které mohou být dodavateli škodlivých nečistot, zejména olova a síry. Mohou obsahovat maziva a chladicí kapaliny, tuky, oleje a barvy.Poté se oxidový film zcela odstraní - kovovým kartáčem nebo nerezovou síťovinou nebo nějakým brusným nástrojem - zpracováním součásti do lesku.

Čištění dílu je velmi důležitým krokem, který přímo ovlivňuje kvalitu svaru. Bez něj není možné získat silný a krásný šev.

Při tloušťce stěny 5 mm a více se provádí svařování s předehřevem dílu až na 300-700°C. Ohřev je důležitý zejména u masivních dílů a čím masivnější díl, tím vyšší by měl být ohřev.

Svařování mědi elektrodami potaženými kovem (režim MMA)

Obalené elektrody se používají ke svařování mědi o tloušťce větší než 2 mm. Kov do tloušťky 4-5 mm lze svařovat bez řezných hran, při větší tloušťce je nutné provést drážku ve tvaru V nebo X s úhlem rozevření 60-70°. Svařování se provádí stejnosměrným proudem s obrácenou polaritou. Směrné hodnoty pro průměr elektrody a svařovací proud v závislosti na tloušťce mědi jsou uvedeny v tabulce níže.| Tloušťka mědi, mm | Průměr elektrody, mm | Svařovací proud mědi, A |

| 2 | 2-3 | 100-120 |

| 3 | 3-4 | 120-160 |

| 4 | 4-5 | 160-200 |

| 5 | 5-6 | 240-300 |

| 6 | 5-7 | 260-340 |

| 7-8 | 6-7 | 380-400 |

| 9-10 | 6-8 | 400-420 |

V procesu svařování tenkých plechů může být nutné snížit původně nastavený proud - kvůli zahřátí součásti a nebezpečí popálení v důsledku toho.

Pro svařování mědi jsou určeny elektrody Komsomolets-100, ANTs/OZM-2, ANTs/OZM-3, ANTs/OZM-4, OZB-2M (pro bronzy) atd. Před použitím se doporučuje elektrody zapálit.

Obalené elektrody pro svařování mědi nemohou poskytnout stejnou kvalitu svaru jako svařování v argonu. Pevnost svarového spoje s jejich použitím závisí na mnoha faktorech: na správné volbě značky elektrody, dodržení požadované technologie (důkladné čištění, předehřev, optimální proudový režim) a samozřejmě na kvalifikaci svářeče.

Svařování mědi wolframovou elektrodou v prostředí argonu (DC / AC režim TIG)

Z hlediska výsledku je tato metoda nejlepší. Švy vyrobené v režimu TIG jsou odolné a přesné. Svařování se provádí wolframovou elektrodou na střídavý nebo stejnosměrný proud stejnosměrné polarity. Hodnota svařovacího proudu se volí v závislosti na tloušťce svařovaného kovu a průměru elektrody.Tak jako ochranné plyny argon, helium, dusík nebo jejich směsi. Tyto plyny se liší svými technologickými vlastnostmi, v něčem se předčí, v něčem se navzájem poddávají. Zejména dusík vyžaduje menší svařovací proud než argon, ale svary vyrobené s ním jsou poněkud náchylné k poréznosti. Kromě toho, za jinak stejných okolností, spotřeba dusíku převyšuje spotřebu argonu. Proto se posledně jmenovaný, s ohledem také na jeho všestrannost, používá častěji než jiné plyny.

Jako výplňový materiál se používají měděné tyče (M1, M2, M3) nebo bronz (Br KMts3-1 atd.). V praxi se často používají měděné vodiče z elektrických kabelů a drátů. Je žádoucí, aby teplota tavení přísady byla pod teplotou tavení základního kovu. Pro lepší ochranušev, lišta by měla být vedena před hořákem a ne za ním (viz druhá fotka). Měděné plechy do tloušťky 4 mm lze svařovat s lemováním bez přídavného materiálu.

Aby se zabránilo kontaminaci wolframové elektrody při zapálení oblouku, může být oblouk vybuzen na uhlíkové nebo grafitové desce a poté přenesen do produktu.

Svařování lze provádět ve spodní a vertikální polozešev.

Na rozdíl od hliníku, který se svařuje bez příčných pohybů, svařování mědi vyžaduje manipulaci s hořákem, aby se vytvořil šev a zajistilo se jeho spojení se stěnami. Kov se musí „tlačit“ krouživými nebo klikatými pohyby hořáku.

Vyplnění kráteru je nutné provést prodloužením oblouku postupným zatahováním hořáku, - v případě, že svářečka nemá speciální funkci „vyplnění kráteru“.

Poloautomatické svařování mědi (režim MIG)

Měď lze také svařovat poloautomaticky v režimu DC MIG s obrácenou polaritou s použitím argonu, dusíku nebo helia jako ochrany. Technologie svařování se v tomto případě ve své podstatě neliší od svařování oceli.Při používání obsahu tohoto webu musíte na tento web umístit aktivní odkazy, které budou viditelné pro uživatele a vyhledávací roboty.

Argonové svařování mědi je nejúčinnější spojování slitin mědi.

Každý milovník kovoobrábění se musí vypořádat s pájením a svařováním měděných výrobků. Dnes se podíváme na to, jak svařovat měď argonem!

Měď a její slitiny (bronz a nikl) se používají v mnoha průmyslových odvětvích kvůli elektrické a tepelné vodivosti, antikorozní. Teplota tání materiálu je 1083°C. Tepelná vodivost čisté mědi je 2krát vyšší než u hliníku, proto je při svařování argonem nutné dobré zahřátí kovu.

Ale ta tepelná vodivost slitina mědi již menší, což znamená, že není potřeba zvýšené vytápění.

Měď a slitiny se dělí do několika jakostí. Pro získání kvalitního svarového spoje je lepší použít dezoxidovanou nebo bezkyslíkatou měď, mají málo kyslíku.

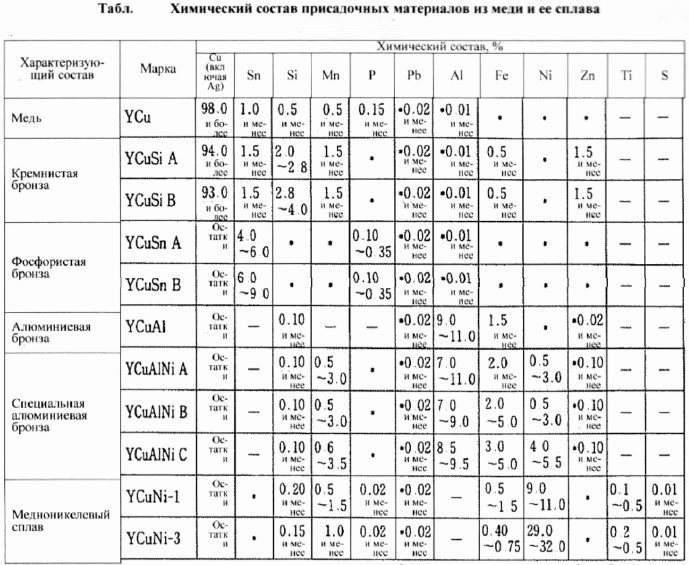

Hlavní plnivové kompozice pro svařování mědi s argonem jsou uvedeny v tabulce.

Ale v praxi se obvykle používají kovy podobného složení (které lze najít v domácí dílně).

Také pro lepší tavení a tavení kovu se používají tyče s tenkým povlakem vrstvy tavidla.

Příprava materiálu (čištění)

Svařování mědi argonem nelze provést bez důkladného očištění materiálu. Vezme se jakýkoli brusný nástroj a svařovaná oblast se vyčistí do lesku. Dále pomocí jakéhokoli rozpouštědla je materiál odmaštěn.

Důležitým postupem je příprava materiálu

Zodpovědně přistupujte k čištění měděných výrobků - to ovlivňuje kvalitu připojení.

Aby se předešlo defektům (netavení, struskové vměstky), předehřejte materiál na teplotu 350-600°C. Rozdíl teplot závisí na základním kovu, výplni a drážce. Určeno zkušenostmi.

Video: jak připravit trhlinu v plynovém měděném radiátoru pro svařování.

Argonové svařování (režim TIG)

Tato technologie je podle svářečů nejlepší, švy jsou čisté a odolné. Svařování mědi s argonem se provádí stejnosměrnou wolframovou elektrodou. Ale při legování hliníkového bronzu je spojení nejlépe provedeno na střídavý proud.

Aktuální nastavení zařízení se volí v závislosti na tloušťce produktu a průměru elektrody. Tabulka na pomoc:

Kromě argonu lze ve složení ochranných plynů použít dusík, helium a jejich směsi. Všechny tyto plyny mají svá pro a proti. Ale argon je stále žádanější svářečské práce.

Výplňové tyče se volí podle složení materiálu. Ale obvykle se v domácí dílně používají měděné dráty extrahované z elektrických kabelů nebo transformátoru. Dříve se měděná žíla očistí od laku brusným papírem a odmastí rozpouštědlem.

Je dobré, když vytažený přídavný drát bude mít nižší bod tání než výrobek připravený ke svařování.

Pár tipů od zkušených svářečů:

- aditivum vždy veďte před hořákem;

- svařování argonem pro silnou měď lze provádět bez přídavného drátu;

- hořák se doporučuje točit klikatě, aby byla zajištěna lepší přilnavost kovu;

- tenký materiál, aby nedošlo k popálení, je nutné vařit s krátkými švy s přerušeními;

- pokud zařízení nemá funkci „vyplnění kráteru“, musí se hořák zasouvat postupně (prodlužování oblouku);

- argonové svařování se provádí ve vertikální a horizontální poloze švu.

Video: zahřívání a lepení mědí.

Svařování měděných trubek

Při spojování měděných trubek s argonem je proud nastaven na malou hodnotu. Svařování se provádí pomalu, v samostatných částech švu, s přesahem nejméně 1/3. Přídavný drát je vytlačován bočními pohyby hořáku. Princip je jednoduchý.

- Vlastnosti svařování mědi

- Plynové svařování měděných výrobků

- Argonové obloukové svařování měď

- Ruční svařování měděných výrobků

Měď a její slitiny (mosaz, bronz atd.) jsou široce používány v různých průmyslových odvětvích (zejména v elektrotechnice a při výrobě trubek) jako konstrukční materiály.

Měď je široce používána v průmyslu, protože je dobrým vodičem tepla a proudu.

Měď vede dobře elektřina a teplo, dokonale odolává korozi, má vysokou tažnost a estetiku. Každý, kdo často pracuje s kovy, by měl vědět, jak svařovat měď.

Vlastnosti svařování mědi

Proces práce s měděnými produkty do značné míry závisí na přítomnosti různých nečistot (olovo, síra atd.) v jejich složení. Čím menší procento takových nečistot bude v kovu obsaženo, tím lépe se bude svařovat. Při práci s mědí je nutné vzít v úvahu následující vlastnosti:

- Zvýšená oxidace. Při tepelném zpracování tohoto kovu kyslíkem se v oblasti blízké svaru objevují trhliny a křehké zóny.

- Absorpce plynů v roztaveném stavu mědi vede ke vzniku nekvalitního svaru. Například vodík, který se během krystalizace kovu spojuje s kyslíkem, vytváří vodní páru, v důsledku čehož se v zóně tepelného zpracování objevují trhliny a póry, které snižují spolehlivost svaru.

- Velká tepelná vodivost. Tato vlastnost mědi vede k tomu, že její svařování musí být prováděno pomocí topného zdroje se zvýšeným výkonem a s vysokou koncentrací tepelné energie v oblasti svaru. Vlivem rychlé ztráty tepla se snižuje kvalita tvorby švu a zvyšuje se v něm možnost tvorby propadů, podříznutí apod.

- Velký koeficient lineární roztažnosti způsobuje výrazné smršťování kovu při tuhnutí, v důsledku čehož mohou vznikat horké trhliny.

- Se stoupající teplotou nad 190°C klesá pevnost a tažnost mědi. U ostatních kovů při stoupající teplotě dochází k poklesu pevnosti při současném zvýšení tažnosti. Při teplotách od 240 do 540°C dosahuje tažnost mědi nejnižší hodnoty, v důsledku čehož mohou na jejím povrchu vznikat trhliny.

- Vysoká tekutost znemožňuje provádění vysoce kvalitního jednostranného svařování na váhu. Chcete-li to provést, musíte dodatečně použít těsnění na zadní straně.

Zpět na index

Vliv nečistot na svařitelnost mědi

Nečistoty v mědi mají jiný vliv na její svařitelnost a výkon. Některé látky mohou proces svařování usnadnit a zlepšit kvalitu svaru a některé ji mohou snížit. Pro výrobu různé produkty Z mědi je nejoblíbenější plechová měď jakosti M1, M2, M3, které obsahují síru, olovo, kyslík atd. v určitém množství.

O 2 má největší negativní vliv na proces svařování: čím více je, tím obtížnější bude dosáhnout vysoce kvalitního švu. V měděných plechech M2 a M3 je povolena koncentrace O 2 nejvýše 0,1 %.

Malá koncentrace olova při normální teplotě neovlivňuje nepříznivě vlastnosti kovu. S rostoucí teplotou způsobuje přítomnost olova ve stejném množství červenou lámavost.

Vizmut (Bi) se v pevném kovu prakticky nerozpouští. Pokrývá měděná zrna křehkou skořápkou, v důsledku čehož Svar stane se křehkým za tepla i za studena. Proto by obsah vizmutu neměl být vyšší než 0,003 %.

Nejškodlivější nečistotou po kyslíku je síra, protože tvoří sulfid, který tím, že je na hranicích zrn, výrazně snižuje výkonnost mědi a činí ji červenou křehkou. Při tepelném zpracování mědi s vysokou koncentrací síry vstupuje do chemická reakce, což vede ke vzniku sírového plynu, který po ochlazení způsobí, že šev je porézní.

Fosfor je považován za jeden z nejlepších deoxidačních prostředků. Jeho obsah v měděném polotovaru nejen nesnižuje pevnostní charakteristiky švu, ale také je zlepšuje. Jeho obsah by přitom neměl přesáhnout 0,1 %, protože jinak měď křehne. To je třeba vzít v úvahu při výběru výplňového materiálu. Fosfor také snižuje schopnost mědi absorbovat plyny a zvyšuje její tekutost, což může zvýšit rychlost svařovacích prací.

Zpět na index

Měď lze svařovat různými způsoby, z nichž nejoblíbenější jsou:

- svařování plynem;

- automatický ponorný oblouk;

- argonový oblouk;

- ruční svařování.

Ať už je zvolena jakákoli metoda, před zahájením práce je nutné řádně připravit povrchy, které se mají svařovat. Před svařováním mědi, bronzu, mosazi a dalších slitin je nutné očistit svařované hrany a přídavný drát od znečištění a oxidace do kovového lesku a následně odmastit. Okraje se čistí kovovými kartáči nebo brusným papírem. V tomto případě se nedoporučuje použití hrubozrnného brusného papíru.

Leptání hran a drátu lze provádět v kyselém roztoku:

- sírová - 100 cm 3 na 1 litr vody;

- dusík - 75 cm 3 na 1 litr vody;

- sůl - 1 cm 3 na 1 litr vody.

Po proceduře leptání se obrobky omyjí vodou a alkálií a poté se suší horkým vzduchem. Pokud je tloušťka obrobku větší než 1 cm, měla by být nejprve zahřátá plynovým plamenem, obloukem nebo jiným způsobem. Spojení spojů pro svařování se provádí pomocí hmoždinek. Mezera mezi spojovanými prvky musí být v celé ploše stejná.

Zpět na index

Plynové svařování měděných výrobků

S pomocí svařování mědi svařování plynem a v závislosti na technologii práce můžete získat vysoce kvalitní šev s dobrými výkonnostními charakteristikami. V tomto případě bude maximální pevnost křižovatky asi 22 kgf / mm 2.

Vzhledem k tomu, že měď má vysokou tepelnou vodivost, je nutné pro její svařování použít následující proud plynu:

- 150 l / h s tloušťkou produktu ne větší než 10 mm;

- 200 l/h pro tloušťku nad 10 mm.

Pro snížení tvorby oxidu měďného a ochranu výrobku před vznikem horkých trhlin by mělo být svařování prováděno co nejrychleji a bez přerušení. Jako přísada se používá drát z elektrické mědi nebo mědi s obsahem křemíku (ne více než 0,3 %) a fosforu (ne více než 0,2 %). Průměr drátu by měl být asi 0,6násobek tloušťky plechů, které se mají svařovat. V tomto případě je maximální povolený průměr 8 mm.

Při svařování je nutné rozvádět teplo tak, aby se přídavný materiál roztavil o něco dříve než obrobek.

K dezoxidaci kovu a jeho čištění od strusky se používají tavidla, která se zavádějí do svarové lázně. Zpracovávají také konce drátu a okraje desek, které mají být svařeny na obou stranách. Pro broušení zrn naneseného kovu a zvýšení pevnosti švu po dokončení práce je kován. Není-li tloušťka obrobku větší než 5 mm, kování se provádí za studena, a je-li tloušťka větší než 5 mm, při teplotě asi 250 °C. Po vykování jsou švy žíhány při teplotě 520-540°C za rychlého chlazení vodou.

Zpět na index

Automatické svařování pod tavidlem

Tento způsob svařování se provádí obvyklým způsobem svářečka na stejnosměrný proud obrácené polarity. Pokud se používá keramické tavidlo, můžete pracovat na střídavý proud. Ke svařování mědi o tloušťce ne větší než 1 cm lze použít konvenční tavidla. Pokud je tloušťka větší než 1 cm, je nutné použít suchá granulační tavidla.

Ve většině případů se všechny práce provádějí v 1 průchodu pomocí technického měděného drátu. Pokud by šev neměl mít vysoký tepelný výkon, pak pro zvýšení jeho pevnosti se spojení bronzu a mědi provádí bronzovými elektrodami. Aby se roztavený kov nerozšířil a zároveň se vytvořil šev na rubové straně obrobku, používají se tavidla a grafitové vyložení.

Svařování mosazi se provádí pod nízkým napětím, protože se snížením síly oblouku se sníží pravděpodobnost odpařování zinku. Svařování bronzu se provádí stejnosměrným proudem s obrácenou polaritou. Výška tavidla je omezena nebo se používá tavidlo s hrubou granulací (do 3 mm).