Как рассчитать расчетную высоту сварного соединения. Большая энциклопедия нефти и газа

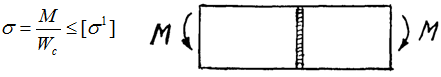

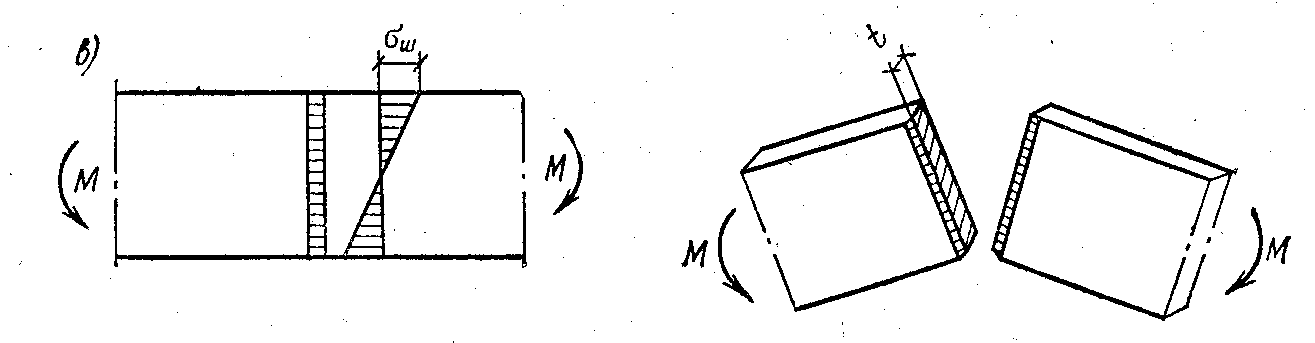

Расчет сварного соединения с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения шва

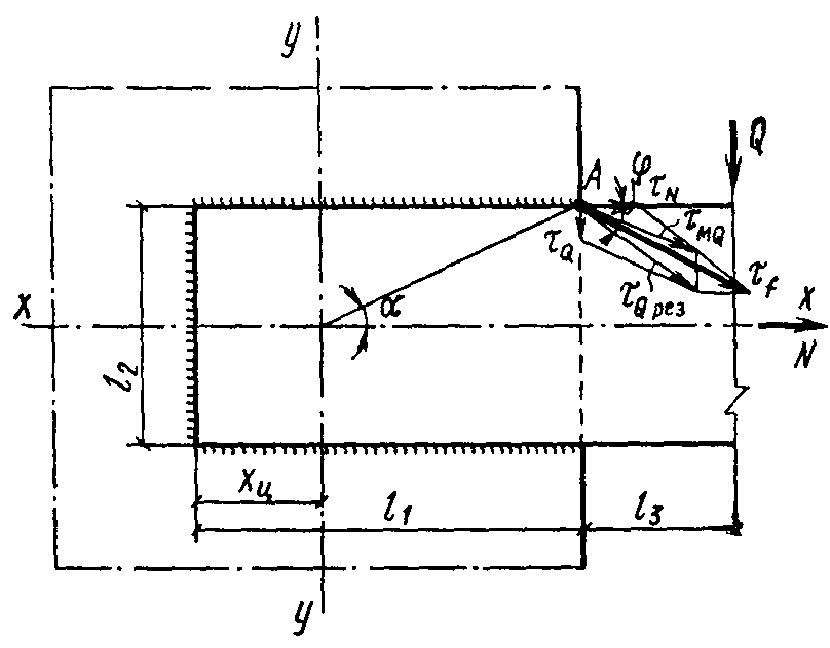

Консоль двутаврового профиля прикрепляется угловым швом путем обварки по периметру профиля. Размеры поперечного сечения показаны на рис. 1

Изгибающий момент $M = 75$ кНм. Материал консоли - листовая сталь марки 15ХСНД $R_{yn} = 345$ МПа, $R_{un} = 490$ МПа. Сварка выполняется полуавтоматом в углекислом газе проволокой диаметром 2 мм марки Св-08Г2С в нижнем положении $R_{wf} = 215$ МПа, $\beta _{f} = 0,9$. Коэффициенты условий работы $\gamma _{wf}=\gamma _{c} = 1$.

Решение

Сечение, по которому следует производить расчет сварного соединения для указанного сочетания стали, сварочной проволоки и способа сварки - по металлу шва. Расчет должен выполняться по формуле $M / W_{f} \leqslant R_{wf} \gamma _{wf} \gamma _{c}$.

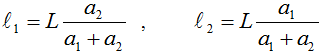

Момент сопротивления расчетного сечения периметра швов

$W_{f}=I_{f} / y_{max}$,

где момент инерции расчетного сечения $ I_f \approx \beta _f \left[ {\frac{2h_w^3 k_f }{12}+2b_f k_f \left({\frac{h+k_f }{2}} \right)^2+2(b_f -t_w)k_f \left({\frac{h_w -k_f }{2}} \right)^2} \right]; $ $y_{max}=h / 2 + k_{f}$.

Для углового шва $k_{f} = 10$ мм:

$I_{f} = 0,9 {{}2 \cdot 24^{3} \cdot 1/12 + 2 \cdot 18 \cdot 1 ^{2} + 2 (18 - 0,6) 1 [(24 - 1) / 2]^{2}{}} = 11946 см^{4}$;

$y_{max} = 25,6 / 2 + 1 = 13,8 см; W_{f} = 11946,9 / 13,8 = 866 см^{3}$.

Напряжение в шве:

$\tau _{f}=М / W_{f} = 75 \cdot 10^{3} / 866 = 86,6$ МПа;

$\tau _{f} / R_{wf} = 86,6 / 215 = 0,4$.

Таким образом, при $k_{f}$ = 10 мм напряжение условного среза в соединении $\tau _{f}$ в 0,4 раза ниже расчетного сопротивления $R_{wf}$. Следовательно, катет углового шва в соединении должен быть принят $k_{f}$ = 4 мм.

Рис. 1. К примеру расчета сварного соединения с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов

$b_{f} = 18 см; t_{f} = 0,8 см; t_{w} = 0,6 см; h_{w} = 24 см; h = 25,6 см$

$l_{1} = 30$ см; $l_{2} = 20$ см

Проверка прочности соединения при $k_{f}$ = 4 мм показывает правильность расчета:

$I_{f} = 4764 см^{4}; y_{max} = 13,2 см; W_{f} = 361 см^{3}; \tau _{f}=M / W_{f} = 75 \cdot 10^{3} / 361 = 208 < 215$ МПа.

Расчет сварного соединения с угловыми швами на действие момента в плоскости расположения швов

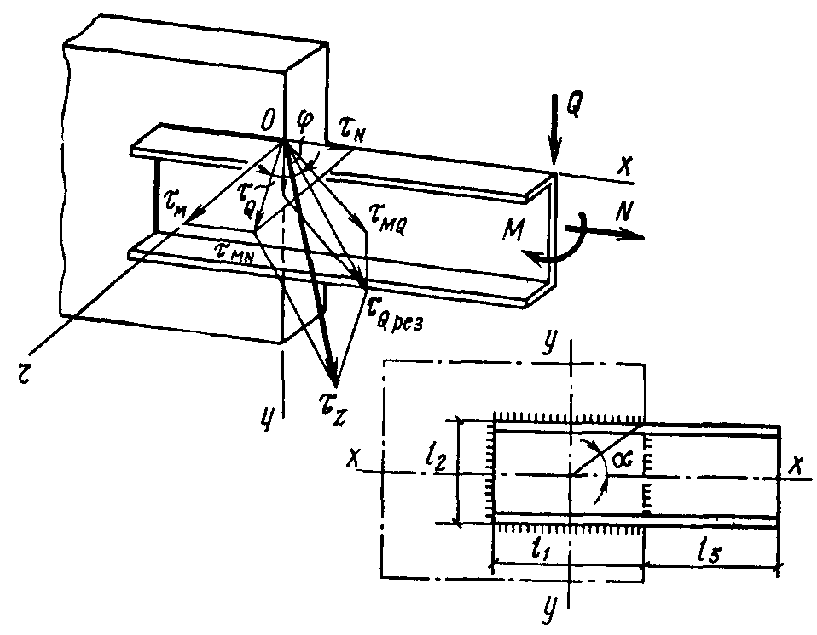

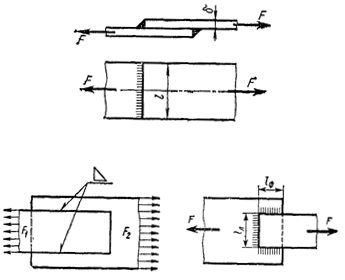

Полоса прикрепляется двумя горизонтальными и одним вертикальным швом {рис. 2}.

Изгибающий момент $M = 55$ кНм. Материал пластины - сталь марки ВСт3 $R_{un} = 370$ МПа. Сварка выполняется покрытыми электродами типа Э46 $R_{wf} = 200$ МПа, $\beta _{f} = 0,7$. Коэффициенты условий работы $\gamma _{wf}=\gamma _{c} = 1$. Необходимо определить катет углового шва.

Решение

Для указанного сочетания стали, электродов и способа сварки расчетным сечением является сечение по металлу шва, поэтому расчет должен выполняться по формуле: $M/(I_{fx} +I_{fy})\sqrt {x^2+y^2} \leqslant R_{wf} \gamma _{wf} \gamma _c$

Рис. 2. К примеру расчета сварного соединения с угловыми швами на действие момента в плоскости расположения швов

$x_{\mbox{ц}} = (l^{2}_{1} - 0,5 l_{2} k_{f}) / (2l_{1}+l_{2})$.

При $k_{f} = 10$ мм $х_{\mbox{ц}} = (900 - 0,5 \cdot 20) / (60 + 20) = 11$ см.

Координаты точки $A$, наиболее удаленной от центра тяжести расчетного сечения швов, $х = 19$ см, $у = 10$ см.

$I_{fx} \approx \beta_{f} {{}l^{3}_{2} k_{f} / l_{2} + 2l_{1} k_{f} [(l_{2}+k_{f}) / 2]^{2}{}}$; $I_{fy} \approx \beta _f \left[ {2\left[ {\frac{l_1^3 k_f }{12}+l_1 k_f \left({\frac{l_1 }{2}-x_ц } \right)^2} \right]+l_2 k_f \left({x_ц +\frac{k_f }{2}} \right)^2} \right]$

Для углового шва $k_{f} = 10$ мм с учетом того, что расчетная длина шва принимается меньше его полной длины на 10 мм $(l_{1} = 29 см)$:

$I_{fx} = 0,7 {{}20^{3} \cdot 1/12 + 2 \cdot 29 \cdot 1 [(20 + 1) / 2]^{2}{}} = 4942 см^{4}$;

$I_{fy} = 0,7 {{}2 + 20 \cdot 1 (11 + 1/2)^{2}{}} = 5194 см^{4}$;

Расстояние от центра тяжести периметра швов до точки $A$

$\sqrt {x^2+y^2} =\sqrt {11^2+10^2} =21,5$ см.

Напряжения в соединении:

$\tau _{f} = 55 \cdot 10^{3} \cdot 21,5 / (4942 + 5194) = 117$ МПа.

$\tau _{f} / R_{wf} = 117 / 200 = 0,58$.

Таким образом, при $k_{f} = 10$ мм напряжения в соединении $\tau _{f}$ составляют 0,58 от расчетного сопротивления $(R_{wf})$. Следовательно, катет шва в соединении должен быть принят $k_{f} = 5,8$ мм $\approx 6$ мм.

Проверка прочности соединения при $k_{f} = 6$ мм показывает правильность расчета:

$I_{fx} = 2864 см^{4}; I_{fy} = 3078 см^{4}; \sqrt {x^2+y^2} = 21,5$ см.

$\tau _{f} = 55 \cdot 10^{3} \cdot 21,5 / 5942 = 199 < 200$ МПа.

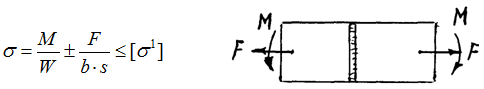

Расчет сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил

Полоса прикрепляется двумя горизонтальными и одним вертикальным швом {рис. 3}. Продольная сила $N = 100$ кН, поперечная сила $Q = 38$ кН. Материал пластины - сталь марки ВСт3 $R_{un} = 370$ МПа. Сварка выполняется покрытыми электродами типа Э46 $R_{wf} = 200$ МПа, $\beta_{f} = 0,7$. Коэффициенты условий работы $\gamma _{wf}=\gamma _{c} = 1$.

Необходимо определить катет углового шва.

Решение

Для указанного сочетания стали, электродов и способа сварки расчетным сечением является сечение по металлу шва. Поэтому расчет должен выполняться по формуле: $\tau _{f} \leqslant R_{wf} \gamma _{wf} \gamma _{c}$.

Принимаем $k_{f} = 10$ мм.

1). Определяем напряжение в соединении от продольной силы $N\tau _{N}=N / A_{w}$, где расчетная площадь шва $A_{w} = (2l_{1}+l_{2}) k_{f} \beta _{f}$.

Рис. 3. К расчету сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил $l_{1} = 30$ см; $l_{2} = 20$ см; $l_{3} = 81$ см

С учетом того, что расчетная длина шва принимается меньше его полной длины на 10 мм:

$A_{w} = (2 \cdot 29 + 20) 1 \cdot 0,7 = 54,6 см^{2}$,

$\tau _{N} = 100 \cdot 10 / 54,6 = 18,3$ МПа.

Результирующее напряжение $\tau _{Q рез}$ является суммой векторов напряжения от силы $Q$, перенесенной в центр тяжести периметра швов $\tau _{Q}$ и напряжения от момента $\tau _{мQ}$:

$\tau _{Q}=Q / A_{w} = 38 \cdot 10 / 54,6 = 7$ МПа;

$ \tau _{мQ} =M/(I_{fx} +I_{fy}^)\sqrt {x^2+y^2} $

Центр тяжести периметра швов определяется по формуле

$x_{\mbox{ц}} = (l^{2}_{1} - 0,5l_{2}k_{f}) / (2l_{1}+l_{2}) = (900 - 0,5 \cdot 20 \cdot 1) / (60 + 20) = 11$ см.

Координаты точки $А$, наиболее удаленной от центра тяжести расчетного сечения швов: $x = 19$ см, $у = 10$ см.

Моменты инерции расчетного сечения соединения по металлу шва относительно его главных осей:

$I_{fx} \approx \beta _{f} {{}l^{3}_{2} k_{f} / 12 + 2l_{1} k_{f} [(l_{2}+k_{f}) / 2]^{2}{}} = \\ = 0,7 {{}20^{3} \cdot 1/12 + 2 \cdot 29 \cdot 1[(20 + 1) / 2]^{2}{}} = 4942$ см$^{4}$,

$I_{fy} \approx \beta _{f} {{}2 + l_{2} k_{f} (x_{\mbox{ц}}+k_{f} / 2)^{2}{}} = \\ = 0,7 {{}2 + 20 \cdot 1 (11 + 1 / 2)^{2}{}} = 5194$ см$^{4}$.

$\sqrt {x^2+y^2} =\sqrt {19^2+10^2} =21,5$ см.

$\tau _{мQ} = 38 \cdot 1 \cdot 10^{3} / (4942 + 5194) 21,5 = 80,6$ МПа.

Результирующее напряжение от действия поперечной силы $Q$:

$\tau _{Q{рез}} =\sqrt {\tau _{Q}^2 +\tau _{мQ}^2 +2\tau _{Q} \tau _{мQ} \cos \alpha }$ ,

где $\alpha $ - угол, определяемый размерами соединения {см. рис. \href{}{16});

$\tau _{Q{рез}} =\sqrt {7^2 +80,6^2 +2\cdot 7\cdot 80,6\cdot 0,89} =86,9$ МПа.

3). Определяем угол между векторами $\vec {\tau }_N $ и $\vec {\tau }_{Q{рез}} $.

Угол $\phi $ определяют, пользуясь координатным методом на плоскости и свойством скалярного произведения двух векторов: $ \cos \varphi =\vec {a}\vec {b}/\left({\left| {\vec {a}} \right|\cdot \left| {\vec {b}} \right|} \right), $ где $\vec {a}$ и $\vec {b}$ - векторы; $\vert \vec {a}\vert $ и $\vert \vec {b}\vert $ - длины векторов.

Поскольку скалярное произведение двух векторов равно сумме произведений соответствующих координат этих векторов $\vec {a} \cdot \vec {b}=x_{1}x_{2}+y_{1}y_{2}$ и длина вектора равна $ \left| {\vec {a}} \right|=\sqrt {x_1^2 +y_1^2 } ; \left| {\vec {b}} \right|=\sqrt {x_2^2 +y_2^2 } , \cos \varphi =\left({x_1 x_2 +y_1 y_2 } \right)/\left({\sqrt {x_1^2 +y_1^2 } \sqrt {x_2^2 +y_2^2 } } \right). $

В рассматриваемом примере координаты вектора $\vec {\tau }_N: х_{1} = \tau _{N}, y_{1} = 0$; координаты вектора $\vec {\tau }_{Q{рез}} : x_{2}=\tau _{yQ} sin \alpha , y_{2}=\tau _{yQ} cos \alpha +\tau _{Q}$:

$\cos \varphi =\tau _{мQ} \sin \alpha /\sqrt {(\tau _{мQ} \sin \alpha)^2+(\tau _{мQ} \cos \alpha +\tau _Q)^2} = 80,6\cdot 0,46/\sqrt {(80,6\cdot 0,46)^2+(80,6\cdot 0,89+7,3)^2} =0,43$

4). Определяем суммарное напряжение в соединении

$\tau _f =\sqrt {\tau _N^2 +\tau _{Q{рез}}^2 +2\tau _N \tau _{Q{рез}}\cos \varphi } = \sqrt {18,3^2+86,9^2+2\cdot 18,3\cdot 86,9\cdot 0,43} =96,2$ МПа

$\tau _{f} / R_{wf} = 96,2 / 200 = 0,48$.

Таким образом, при $k_{f} = 10$ мм суммарное напряжение в $0,48$ раза меньше расчетного сопротивления. Следовательно, катет шва в соединении следует принять $k_{f} = 5$ мм.

$l_{1} = 20$ см; $l_{2} = 16$ см; $l_{3} = 90$ см

$А_{w} = 27,3 см^{2}; \tau _{N} = 100 \cdot 10 / 27,3 = 36,6$ МПа;

$\tau _{Q} = 38 \cdot 10 / 27,3 = 13,9 МПа; I_{fx} = 2366 см^{4}; I_{fy} = 2557$ см$^{4}$;

$\tau _{мQ} = 38 \cdot 10^{3} \cdot 21,5 / 4923 = 166$ МПа;

$\tau _{Q{рез}} =\sqrt {13,9^2 +166^2 +2\cdot 13,9\cdot 166\cdot 0,89} =179$ МПа; $cos \phi = 0,43$;

$\tau _f =\sqrt {36,6^2+179^2+2\cdot 36,6\cdot 179\cdot 0,43} =198 МПа < 200$ МПа.

Расчет сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил и момента

Консоль, подвергающаяся действию продольной и поперечной сил и момента, прикрепляется угловым швом по периметру соприкасающихся поверхностей {рис. 4}.

Продольная сила $N = 195$ кН, поперечная сила $Q = 30$ кН, изгибающий момент $М = 24,5$ кНм. Материал консоли - сталь марки 18пс $R_{un} = 370$ МПа, $R_{wz} = 165$ МПа. Сварка выполняется полуавтоматом в углекислом газе проволокой диаметром 2 мм марки Св-08Г2С в нижнем положении $R_{wf} = 215$ МПа; $\beta _{f} = 0,9; \beta _{z} = 1,05$. Коэффициенты условий работы $\gamma _{wz}=\gamma _{c} = 1$.

Рис. 4. К расчету сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил и момента

Необходимо определить катет углового шва.

Решение

Сечение, по которому следует производить расчет сварного соединения для указанного сочетания стали, сварочной проволоки и способа сварки - по металлу границы сплавления. Принимаем $k_{f} = 10$ мм.

1). Определяем напряжение в соединении от продольной силы $N:\tau _{N}=N / A_{w}$, где расчетная площадь шва $A_{w} = 2 (l_{1}+l_{2}) k_{f}\beta _{z}$.

С учетом того, что расчетная длина шва принимается меньше его полной длины на 10 мм $l_{1} = 19,5$ см, $l_{2} = 15,5$ см:

$A_{w} = 2(19,5 + 15,5) \cdot 1 \cdot 1,05 = 73,5$ см$^{2}$.

$\tau _{N} = 195 \cdot 10 / 73,5 = 26,5$ МПа.

2). Определяем напряжение в соединении от поперечной силы $Q$.

Результирующее напряжение $\tau _{Q рез}$ является суммой векторов напряжения от силы $Q$, перенесенной в центр тяжести периметра швов $(\tau _{Q})$ и напряжения от момента $(\tau _{мQ})$:

$\tau _{Q}=Q / A_{w} = 30 \cdot 10 / 73,5 = 4,1$ МПа; $ \tau _{мQ} =M\sqrt {x^2+y^2} /\left({I_{zx} +I_{zy} } \right). $

Моменты инерции расчетного сечения соединения по металлу границы сплавления относительно его главных осей:

$I_{zx} \approx \beta _{z} {{}2l^{3}_{2} k_{f} / 12 + 2l_{1} k_{f} [(l_{2}+k_{f}) / 2]^{2}{}} = \\ = 1,05 {{}2 \cdot 15,5^{3} \cdot 1/12 + 2 \cdot 19,5 \cdot 1[(15,5 + 1) / 2]^{2}{}} = 3439$ см$^{4}$,

$I_{zy} \approx \beta _{z} {{}2l^{3}_{1} k_{f} / 12 + 2l_{2} k_{f} [(l_{1}+k_{f}) / 2]^{2}{}} = \\ = 1,05 {{}2 \cdot 19,5^{3} \cdot 1/12 + 2 \cdot 15,5 \cdot 1 [(19,5 + 1) / 2]^{2}{}} = 4717$ см$^{4}$.

Расстояние точки шва, наиболее удаленной от центра тяжести расчетного сечения соединения:

$\sqrt {x^2+y^2} =\sqrt {10^2+8^2} =12,8$ см.

$\tau _{мQ} = 30 \cdot 10^{3} \cdot 12,8 / 8156 = 47$ МПа.

Результирующее напряжение от действия поперечной силы в плоскости $XOY$:

$\tau _{Q{рез}} =\sqrt {\tau _Q^2 +\tau _{мQ}^2 +2\tau _Q \tau _{мQ}\cos \alpha }$ ,

где $\alpha $ - угол, определяемый размерами соединения (см. рис. \href{}{17}).

$\tau _{Q{рез}} =\sqrt {4,1^2 +47^2 +2\cdot 4,1\cdot 47\cdot 0,78} =50,3$ МПа.

3). Определение напряжения в соединении от момента $М$:

$\tau _{м}=Мy_{max} / I_{zy}$;

$y_{max}=l_{1} / 2 + k_{f} = 20 / 2 + 1 = 11$ см;

$\tau _{м} = 24,5 \cdot 10^{3} \cdot 11 / 4717 = 57$ МПа.

4). Результирующее напряжение от действия продольной силы $N$ и момента $М $ в плоскости $XOZ$:

$\tau _{мN} =\sqrt {\tau _м^2 +\tau _N^2 } =\sqrt {57^2 +26,5^2 } =62,8$ МПа.

5). Определение угла между векторами $\vec {\tau }_{мN} $ и $\vec {\tau }_{Q{рез}} $.

Угол $\phi $ определяют, пользуясь координатным методом в пространстве и свойством скалярного произведения двух векторов: $ \cos \varphi =\vec {a}\vec {b}/\left({\left| {\vec {a}} \right|\cdot \left| {\vec {b}} \right|} \right), $ где $\vec {a}$ и $\vec {b}$ - векторы; $\vert \vec {a}\vert $ и $\vert \vec {b}\vert $ - длины векторов.

Поскольку скалярное произведение двух векторов равно сумме произведений соответствующих координат этих векторов $\vec {a} \cdot \vec {b}=x_{1}x_{2}+y_{1}y_{2}$ и длина вектора равна корню квадратному из суммы квадратов его координат $\left| {\vec {a}} \right|=\sqrt {x_1^2 +y_1^2 +z_1^2 } , \cos \varphi =\left({x_1 x_2 +y_1 y_2 +z_1 z_2 } \right)/\left({\sqrt {x_1^2 +y_1^2 +z_1^2 } \sqrt {x_2^2 +y_2^2 +z_2^2 } } \right)$.

В рассматриваемом примере координаты вектора $\vec {\tau }_{мN} $:

$х_{1} = \tau _{N}; y_{1} = 0; z_{1}=\tau _{м}$;

координаты вектора $\vec {\tau }_{Q{рез}} $:

$x_{2}=\tau _{мQ} sin \alpha ; y_{2}=\tau _{мQ} cos \alpha +\tau _{Q}; z_{2} = 0$; $ \begin{array}{c} \cos \varphi =\tau _N \tau _{мQ} \sin \alpha /\left[ {\tau _{мQ} \sqrt {(\tau _{мQ} \sin \alpha)^2+(\tau _{мQ} \cos \alpha +\tau _Q)^2} } \right]= \\ =26,5\cdot 47\cdot 0,625/\left[ {62,8\sqrt {(47\cdot 0,625)^2+(47\cdot 0,78+4,1)^2} } \right]=0,25. \\ \end{array} $

6). Определяем суммарное напряжение в соединении

$\tau _z =\sqrt {\tau _{мN}^2 +\tau _{Q{рез}}^2 +2\tau _{мN} \tau _{Q{рез}} \cos \varphi } =\sqrt {62,8^2+50,3^2+2\cdot 62,8\cdot 50,3\cdot 0,25} =89,7$ МПа,

$\tau _{z} / R_{wz} = 89,7 / 165 = 0,54$.

Таким образом, при $k_{f} = 10$ мм суммарное напряжение в 0,54 раза меньше расчетного сопротивления. Следовательно, катет шва в соединении следует принять $k_{f}$ = 6 мм.

7). Проверяем прочность соединения при $k_{f} = 6$ мм:

Проверка прочности соединения при $k_{f} = 5$ мм показывает правильность расчета:

$А_{w} = 2 (19,5 + 15,5) 0,6 \cdot 1,05 = 44,1$ см$^{2}$;

$\tau _{N} = 195 \cdot 10 / 44,1 = 44,2$ МПа;

$\tau _{Q} = 30 \cdot 10 / 44,1 = 6,8$ МПа;

$I_{zx} = 1983 см^{4}; I_{zy} = 2754$ см$^{4}$;

$\tau _{мQ} = 30 \cdot 10^{3} \cdot 12,8 / 4737 = 81$ МПа;

$\tau _{Q{рез}} =\sqrt {6,8^2 +81^2 +2\cdot 6,8\cdot 81\cdot 0,78} =86,4$ МПа;

$\tau _{м} = 24,5 \cdot 10^{3} \cdot 10,3 / 2754 = 92$ МПа;

$\tau _{мN} =\sqrt {92^2 +44,2^2 } =102$ МПа;

$\cos \varphi =44,2\cdot 81\cdot 0,625/\left[ {102\sqrt {\left({81\cdot 0,625} \right)^2+\left({81\cdot 0,78+6,8} \right)^2} } \right]=0,25$;

$\tau _z =\sqrt {102^2+86,4^2+2\cdot 102\cdot 86,4\cdot 0,25} =149 < 165$ МПа.

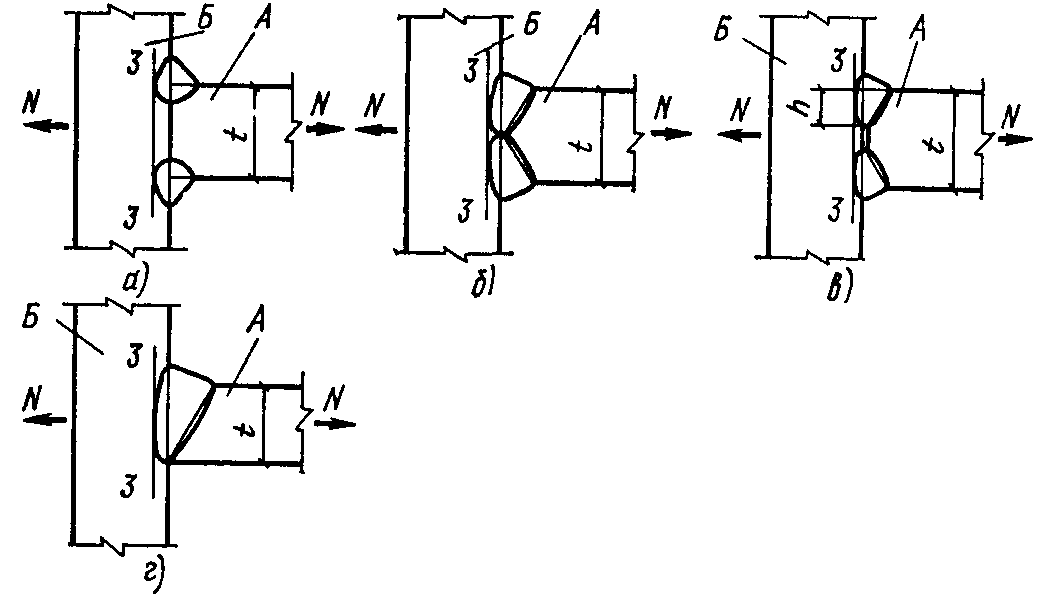

Расчет сварного таврового соединения с разделкой кромок и неполным проваром прикрепляемого элемента на действие растягивающей силы

Элемент толщиной $t_{m} = 30$ мм и длиной $l = 500$ мм, на которой действует сила $N = 2300$ кН, прикрепляется угловыми швами с разделкой кромок {рис. 5}. Материал элемента - сталь марки 18Гсп $R_{wz} = 175$ МПа. Коэффициенты условий работы $\gamma _{wf}=\gamma _{wz} = 1; \gamma _{c} = 0,95$.

Рис. 5. К расчету таврового соединения с разделкой кромок элемента и неполным его проваром

Необходимо выбрать тип электрода для ручной сварки, обеспечивающей требуемую несущую способность соединения.

Расчет соединения производится по формуле, в которой расчетная длина шва $l_{w} = 500 - 30 = 470$ мм, глубина разделки кромок $h = 10$ мм соединение типа Т9 по ГОСТ 5264-80,

$R_{wf} \geqslant N / (2,6hl_{w}\gamma _{c}) = 2300 \cdot 10 / (2,6 \cdot 1 \cdot 47 \cdot 0,95) = 198$ МПа.

Выбираем $R_{wf} = 200$ МПа, соответствующее электродам типа Э46 и Э46А .

Производим проверку прочности по металлу границы сплавления по формуле $2300 \cdot 10 / 2,8 \cdot 1 \cdot 47 \cdot 0,95 = 184$ МПа.

Таким образом, применение электродов типа Э46 и Э46А обеспечивает необходимую несущую способность данного соединения.

Расчет сварного таврового соединения по основному металлу в сечении, перпендикулярном направлению растягивающей силы

Элемент $А$ длиной $l = 200$ мм, на который действует сила $N = 1200$ кН, прикрепляется швом с односторонней разделкой кромки к элементу Б {рис. 6}. Оба элемента выполнены из листового проката стали марки 10ХСНД толщиной 20 мм $R_{y} = 355$ МПа, $R_{u} = 480$ МПа. Коэффициент условий работы $\gamma _{с} = 1$. Необходимо рассчитать соединение по сечению $3-3$.

Рис. 6. К расчету таврового соединения по основному металлу в сечении, перпендикулярном направлению растягивающей силы

Расчет соединения производится по формуле, в которой длина шва $l_{w}=l =200$ мм:

$R_{th} = 0,5 \cdot 480 = 240$ МПа; $N / (1,15tl_{w}) = 1200 \cdot 10 / (1,15 \cdot 2 \cdot 20) = 260 > 240$ МПа.

Таким образом, необходимо увеличить толщину $t$ элемента А или длину шва $l_{w}$. Увеличение необходимо произвести пропорционально соотношению между расчетными сопротивлениями соединяемых элементов следующим образом:

$t^{A} = 1,74tR^{A}_{y} / R^{\mbox{Б}}_{u}$ или $l^{A}_{w} = 1,74l_{w}R^{A}_{y} / R^{\mbox{Б}}_{u}$, где $t^{A} (l^{A}_{w})$ - толщина {длина} элемента А , выбираемая из условия обеспечения прочности элемента Б по сечению $3-3$.

$t^{A} = 1,74 \cdot 20 \cdot 355 / 480 = 26$ мм.

§ 29. Расчет сварных швов на прочность

При проектировании сварных конструкций прочность их определяется на основании расчетов, которые сводятся к определению напряжений, возникающих в элементах изделия от нагрузок.

Существует два основных метода расчета конструкций: по допускаемым напряжениям и по предельным состояниям.

При расчете конструкций по допускаемым напряжениям условие прочности имеет вид σ[σ], где σ - напряжение в опасном сечении элемента, [σ] - допускаемое напряжение, которое составляет некоторую часть от предела текучести стали:

| [σ]= | σ т | , |

| n |

где n - коэффициент запаса прочности.

Коэффициент запаса прочности имеет различные значения в зависимости от ряда условий (характера нагрузки, толщины листов, марки стали и др.). Например, для обычных строительных конструкций, выполняемых из углеродистой стали обыкновенного качества марки Ст3, допускаемое напряжение составляет [σ]=1600 кгс/см 2 ; для пролетных строений железнодорожных мостов (для той же марки стали) [σ]=1400 кгс/см 2 . Так как предел текучести стали Ст3 σ т =2400 кгс/см 2 , то коэффициент запаса прочности для первого случая будет:

Для металлов, не обладающих выраженным пределом текучести, запас прочности определяют из отношения предела прочности разрыву σ п к допускаемому напряжению [σ]. В этом случае коэффициент запаса прочности обычно составляет.

В случае действия осевых нагрузок напряжения вычисляют по формуле

| σ= | P | , |

| F |

где P - осевое усилие, кгс; F - площадь поперечного сечения элемента, см 2 .

Способ расчета по допускаемым напряжениям прост. Однако определение допускаемых напряжений [σ] или коэффициента запаса прочности и производится упрощенно, без точного учета большого количества условий работы конструкции.

Более точным методом расчета конструкций, учитывающим условия работы, однородность материала конструкции и др., является метод расчета по предельным состояниям. Первый метод применяется в машиностроении, второй - при проектировании всех строительных конструкций.

При расчете конструкции по предельному состоянию условие прочности записывается в виде:

| N | ≤mR, | |

| F |

где N - расчетное усилие, кгс; F - площадь сечения, см 2 ; R - расчетное сопротивление материала, кгс/см 2 ; m - коэффициент условий работы, который учитывает степень ответственности конструкции, возможность дополнительных деформаций при эксплуатации, жесткость узлов.

Расчетные сопротивления металла стыковых швов R св с устанавливаются Строительными нормами и правилами (СНиП) Госстроя СССР. По этим нормам для стыковых швов, выполненных ручной и полуавтоматической сваркой на стали Ст3, расчетное сопротивление R св с при растяжении равно (при условии применения обычных способов контроля швов - наружный осмотр и обмер швов) R св с =1800 кгс/см 2 ; при более сложных и точных способах контроля (рентгено- и гаммаграфия, ультразвуковая и магнитографическая дефектоскопия) - R св с =2100 кгс/см 2 ; при срезе - R свс=1300 кгс/см 2 .

При выполнении указанными видами сварки угловых швов на стали Ст3 при всех способах контроля величина расчетного сопротивления при растяжении, сжатии и срезе принимается R св у =1500 кгс/см 2 .

Стыковые швы на прочность рассчитываются по формуле

где N - расчетная продольная сила, действующая на соединение, кгс; R св с - расчетное сопротивление сварного стыкового соединения растяжению или сжатию, кгс/см 2 ; δ - толщина металла в расчетном сечении, см; l - длина шва, см.

Максимальное усилие N для угловых лобовых швов рассчитывают по формуле

N=0,7KlR св с

где K - катет шва, см; l - длина шва, см; R св с - расчетное сопротивление срезу, кгс/см 2 .

Коэффициент 0,7 показывает, что расчет ведется из предположения разрушения шва по гипотенузе прямоугольного треугольника (форма сечения углового шва).

Максимальное усилие N для угловых фланговых швов рассчитывается по формуле

N=2⋅0,7KlR св с.

Примеры. 1. Определить расчетное усилие в стыковом соединении, выполненном ручной сваркой с учетом обычных способов контроля, если δ=1 см, l = 20 см и R св с =1800 кгс/см> 2 (рис. 43, а ). N =1⋅20⋅1800=36000 кгс.

2. Определить расчетное усилие в стыковом соединении, выполненном ручной или полуавтоматической сваркой с учетом точных способов контроля, если 5δ=1 см, l =20 см, N =1⋅20⋅2100=42 000 кгс.

3. Определить расчетное усилие в нахлесточном соединении с лобовым швом, если K =1 см, l =20 см (рис. 43, б ). N =0,7⋅1⋅20⋅1 500=21 000 кгс.

4. Определить расчетное усилие в нахлесточном соединении с двумя фланговыми швами, если K=1 см, l=10 см (рис. 43, в ). N =2⋅0,7⋅1⋅10⋅1500=21 000 кгс.

Контрольные вопросы

1. Назовите основные виды сварных соединений, преимущества и недостатки каждого из них.

2. Как классифицируются сварные швы?

3. Изобразите условные обозначения некоторых швов сварных соединений.

4. По каким формулам рассчитывают сварные швы на прочность?

Подразумевается технологическая операция, при которой получается неразъемное сочленение за счет возникновения межатомных связей расплавленного металла. Это происходит при нагревании применяемых деталей или их пластической деформации. В результате возникают сварные соединения, обеспечивающие высокую прочность. Для получения качественной сварки необходим предварительный расчет сварных соединений.

Процесс сварки подразумевает соединение различных деталей путем их нагревания или деформации.

Швы подобных сочленений делятся на две группы:

- рабочие;

- связующие.

Рабочие элементы подвергаются нагрузке механических внешних воздействий. Когда разрушается рабочий шов, возможно разрушение сварных соединений.

Связующие необходимы для одновременной состыковки нескольких деталей конструкции, которые подвергаются основной нагрузке. Деформация наплавленного металла такого сварочного шва происходит совместно с металлом тех деталей, которые объединяет этот шов. При разрушении связующего шва соединение остается в рабочем состоянии, так как всю основную нагрузку воспринимают только детали главного металла. Расчет на прочность делается только для рабочих швов.

Сварные соединения бывают:

- стыковыми;

- нахлесточными;

- тавровыми;

- угловыми;

- торцевыми.

Положительные свойства сварных соединений:

- Получается равнопрочное соединение. Иными словами, когда правильно выполнены сварные соединения, у конструкции будут отсутствовать слабые места.

- Очень мало расходуется металла. Редко применяются специальные накладки.

Очень удобно проводить соединение материалов. - Элегантный внешний вид.

К недостаткам можно отнести:

- Не всегда удобно выполнять сварочные работы из-за недостатка места. В этом случае соединение болтами гораздо лучше.

- Не свариваются металлы, которые имеют высокую твердость. Во время сварки прочность таких материалов резко снижается, что влечет за собой потерю эффекта упрочнения.

- Сварочный шов является концентратором напряжения. В связи с этим, когда имеется высокая динамическая нагрузка, лучше воспользоваться болтовым или заклепочным соединением.

Конструктивные требования

Когда проектируются сварные соединения, их конструкция должна предусматривать свободный доступ к соединению деталей. Должна соблюдаться технология изготовления.

Для уменьшения сварочной деформации необходимо свести к минимуму проводимые работы при сборке конструкции. Для этого нужно использовать швы самой небольшой толщины, расчет которых был произведен с учетом конструктивных особенностей. Сварные элементы должны располагаться на большом расстоянии друг от друга, не должно появляться замкнутого контура, созданного ими же.

При выполнении сварных соединений балок не должно быть накладок. Если работа делается встык, применяется односторонняя сварка, используются подкладки, которые потом зачищаются и обрезаются.

Метод расчета: основные параметры

Стыковые соединения рассчитываются согласно установленной и стандартизованной системе подсчета. Способ проведения расчета подробно описан в специальных нормалях.

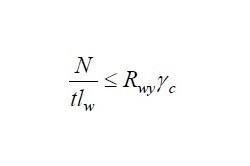

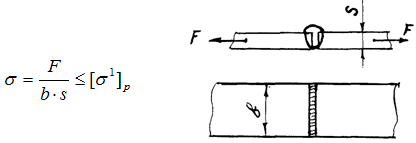

Рисунок 1.Формула расчета центрального сжатия стыкового соединения.

Центральное сжатие, а также процесс растяжения определяется по формуле на Рисунке 1:

- N – наивысшая нагрузка, которую воспринимает соединение;

- t – минимальная толщина свариваемых деталей;

- lw – максимальная длина всего сварочного шва, ее уменьшают на значение 2t;

- Rwy – сопротивление, определяющееся в соответствии с существующим пределом прочности, взамен «Rwy» разрешается применять «Rwu/γu»;

- Ry – сопротивление материала, согласно пределу текучести, определяется по таблицам;

- Ru – сопротивление металла согласно временному сопротивлению, значение берется по специальным таблицам;

- γс – коэффициент места работы и соответствующих условий, значения этого параметра указаны в стандартизованных таблицах.

Ry совместно с Ru при сварке не однотипных металлов берется по значению сопротивления металла, имеющего наименьшую прочность. В основном, расчетное сопротивление определяется по характеристикам материала соединяемых заготовок. Дело в том, что сварочный стык получает металл, который имеет более высокую прочность, чем металл сварных соединений. На сжатие сварочный стык не рассчитывается, потому что расчетное сопротивление в точности повторит значение самих деталей.

Когда имеется растяжение в сварочном шве, возникает сопротивление, при котором расчетный параметр будет ниже аналогичного показателя наименьшего из свариваемых элементов. В связи с этим шов всегда имеет уклон, позволяющий добиться соединения одинаковой прочности. Проварка в данном случае проводится на полную толщину материала.

Метод расчета сварных соединений конструкции с угловыми швами

Когда в конструкции встречаются угловые сварочные швы, которые подвергаются воздействию силы, направленной к центру тяжести, проводится специальный расчет относительно определенного сечения:

- металл шва;

- граница металла.

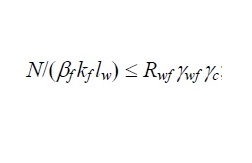

Рисунок 2. Формула расчета сварного шва на основании металла.

Обычно выбирается сечение, имеющее самую высокую опасность.

На срез проводится основной расчет, базирующийся на формулах, указанных в нормализованных документах. Причем для расчетов приводятся формулы, каждая из которых может иметь место.

Например, когда выполняется расчет на основании металла шва (находящегося на линии сплавления), используется формула на Рисунке 2:

N – самая высокая нагрузка, оказывающая максимально давление на соединение;

Βf, совместно с βz – коэффициенты, которые берутся из таблицы.

βf – 0,7;

βz – 1;

причем марка стали значения не имеет.

kf – толщина сварочного шва, измеряемая по линии сплавления;

lw – общая длина, заниженная на 10 мм;

Rwf – сопротивление срезу, берется из соответствующих таблиц;

Rwz – сопротивление на линии сплавления, значение определяется по таблице;

с – коэффициент рабочих условий, определяется согласно табличным данным;

γwf – 0,85 для шва, материал которого имеет нормативное сопротивление равное 4200 кгс/см²;

γwz – 0,85 для любого вида стали;

γwf и γwz берется из специальных нормативных таблиц.

Эти значения обязательно должны браться во внимание при проведении расчета.

Иногда сварные соединения сделаны фланговым швом.

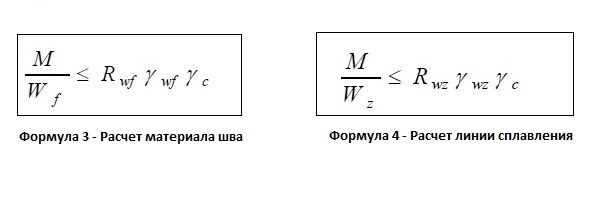

Расчеты могут проводиться по сварочному материалу или по линии соединения. Угловые швы, на которые воздействует нагрузка, находящаяся под 90 градусов по направлению к шву, рассчитываются на основании сечения. Чтобы выполнить математические действия, используют несколько формул.

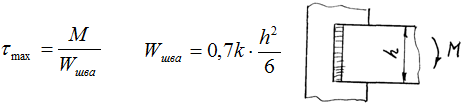

Когда касается материала шва: формула 3 на Рисунке 3.

Рисунок 3, 4. Формулы расчета материала шва и линии сплавления.

На основании линии сплавления: формула 3 на Рисунке 4.

- Wf – величина момента сопротивления;

- Wz – аналогичный момент, берется относительно материала.

Заметим, стыкования, имеющие угловые элементы, на которые действует нагрузка, направленная на местонахождения швов, рассчитываются на основании сечения. Подсчет ведется по соответствующим формулам.

Давление на материал: формула 5 на Рисунке 5.

Рисунок 5, 6. Формулы расчета давления на материал и нагрузки на линию сплавления.

Нагрузка на линию сплавления: формула 6 на Рисунке 6.

- Jfx совместно с Jfy – величина момента инерции, рассчитываемого сечения, относящегося к расположению главной оси;

- Jzx совместно с Jzy – аналогичный момент инерции, берущийся относительно линии сплавления.

В данном случае координатами шва будут значения горизонтали «х» и вертикали «у». Причем определяется значение самой удаленной точки имеющегося сварочного шва. Расстояние измеряется согласно нахождению центра тяжести. Берется наибольшее расстояние от основной оси данного сечения.

Из соответствующих таблиц определяются:

Момент инерции;

момент сопротивления.

За базу берется сечение проката. Когда сечение не стандартизовано, то момент требуется рассчитать эмпирическим путем. Наиболее простым может стать расчет сечения в специальной конструкторской программе «SCAD», которую можно запросто найти, используя интернет.

В основном данные подсчеты выполняются профессиональными работниками, так что никогда не стесняйтесь задавать им вопросы по поводу того, что непонятно. Удачи!

Среди неразъемных соединений. Они образуются под действием сил молекулярного сцепления, возникающих в результате сильного местного нагрева до расплавления деталей в зоне их соединения или нагрева деталей до пластического состояния с применением механического усилия.

Основные недостатки сварочных соединений: наличие остаточных из-за неоднородного нагрева и охлаждения; возможность коробления деталей при сваривании (особенно тонкостенных); возможность существования скрытых дефектов (трещин, шлаковых включений, непроваров), снижающих прочность соединений.

Виды сварки весьма разнообразны. Наиболее широко распространена электрическая сварка. Различают два основных вида электросварки: дуговую и контактную. По виду используемого источника теплоты имеется также газовая сварка. По способу защиты материала в зоне сварки применяют сварку в аргоне, под флюсом, в вакууме и т.д. По степени механизации различают ручную, полуавтоматическую и автоматическую сварку.

В зависимости от расположения свариваемых деталей различают следующие виды соединений: стыковые, нахлесточные, тавровые и угловые.

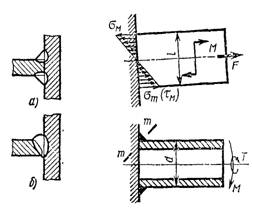

а) Стыковые при различной подготовке кромок

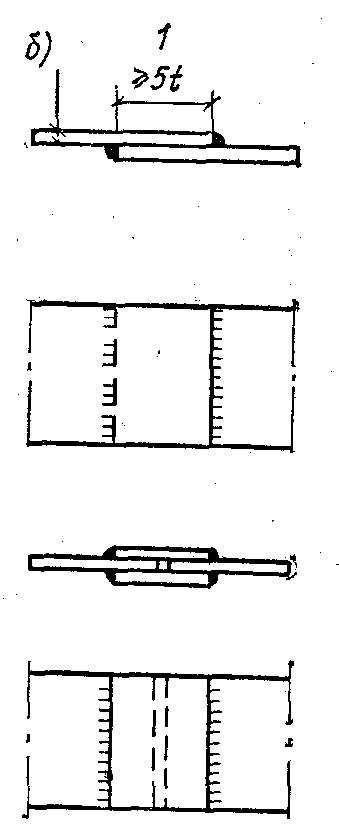

б) Нахлесточные соединения (фланговые, лобовые, комбинированные)

Рисунок 15

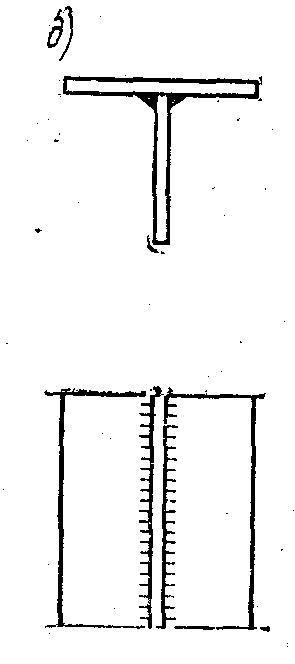

а) Тавровые соединения

б) Угловые соединения

Рисунок 16

Стыковые швы на прочность рассчитывают по номинальному сечению соединяемых элементов без учета утолщения швов. Для расчета швов используются , что и для целых элементов.

Рисунок 17

В сварных швах отмечают штрихом.

Напряжения от в плоскости соединяемых элементов

Рисунок 18

Напряжение от изгибающего момента в плоскости соединяемых элементов и растягивающей (или сжимающей) силы

Рисунок 19

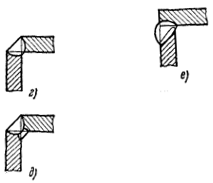

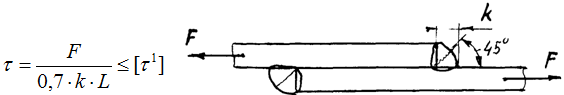

Нахлесточные соединения, как правило, выполняют угловыми швами. Угловые швы по расположению относительно нагрузки разделяют на: поперечные или лобовые, расположенные перпендикулярно направлению силы; продольные или фланговые, расположенные параллельно направлению силы; косые, расположенные под углом к направлению силы; комбинированные, представляющие собой сочетание перечисленных швов.

Разрушение угловых швов происходит по наименьшему сечению, совпадающему с биссектрисой прямого угла. Расчетная толщина шва k∙sin45°=0,7k. Угловой шов испытывает . Однако в упрощенном расчете такой шов условно рассчитывают на срез.

Рисунок 20

L - общая длина шва.

Допускаемые напряжения зависят от величины допускаемого напряжения основного материала.

В зависимости от способа сварки, качества и марки электродов φ=0,8...1; φ 1 =0,6...0,8.

F 1 ∙a 1 -F 1 ∙a 2 =0

Рисунок 21

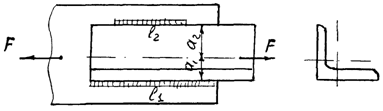

Все угловые швы рассчитывают только по касательным напряжениям независимо от их расположения к направлению нагрузки. Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов.

Если соединяемая деталь асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен , равнодействующая нагрузка проходит через поперечного сечения уголка и распределяется по швам обратно пропорционально a 1 и а 2 . Соблюдая условие равнопрочности, швы выполняют с различной длиной.

При нагружении соединения с лобовым швом в плоскости стыка:

7.Стыковые сварные соединения. Расчет и конструирование.

Стыковые - соединяются торцами (а). Имеют наименьшую концентрацию напряжений при передаче усилий, экономичны. Толщина элементов не ограничена. Соединение = прямым или косым швом.

Усиливают

накладками – комбинир. (б).

Усиливают

накладками – комбинир. (б).

Стыковые наиболее рациональны, но требуют дополнительной разделки кромок.

Работа и расчет стыковых швов

Прочность при растяжении или сжатии зависит от характеристик металла и шва.

При действии N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва = меньшей из толщин элементов. Напряжение в шве (а) Rсв - расчетное сопротивление сварного стыкового соединения сжатию или растяжению, у - коэффициент условий работы элемента.

Расчетное сопротивление стыкового соединения при сжатии соединения Rсв=R.

При Rсв ≤ Rосновного металла то шов делают косым (с проверкой) (б). Рассчёт косых швов: перпендикулярно шву

вдоль шва

а и б - на продольную силу; в - на изгиб

При действии изгибающего момента (в)

где - момент сопротивления шва.

Соединения встык, работающие на нормальные напряжения и срез, проверяют

8.Сварные соединения с угловыми швами. Расчет и конструирование.

У гловые

- элементы расположены под углом (г).

гловые

- элементы расположены под углом (г).

Валиковые швы - элементы, расположенны в разных плоскостях.

Фланговые - параллельно осевому усилию.

Лобовые - перпендикулярно усилию (рассчитывают условно).

Работа и расчет соединений, выполненных угловыми швами

Соединения внахлестку.

Фланговые работают на срез и изгиб. Разрушение может происходить по металлу шва, по осн. металлу на границе его сплавления с металлом шва.

Велики напряжения в корне шва.

Рассматриваем возможность разрушения шва от условного среза:

По металлу шва

По границе сплавления с металлом шва

βш и βс - коэфф. глубины проплавления - в зависимости от вида сварки

Lш =L-10мм, RВш-расчетное сопротивление срезу металла шва;

Rувс-расчетное сопротивление срезу (условному) металла границы сплавления.

Удобнее определять необходимую длину швов, задаваясь их толщиной kш: kш = меньшей из толщин элементов,

Толщина шва исходя

из его возможной расчетной длины:

![]()

Напряжения от силы сдвига и момента:

По металлу шва

По металлу границы сплавления

Площади швов должны быть распределены обратно пропорционально расстояниям от шва до оси элемента.

при общей требуемой площади швов -

Площадь большего шва на «обушке» уголка

Площадь меньшего шва на «пере» уголка

9.Достоинства и недостатки болтовых соединений. Виды болтов, применяемые в строительных мк. Разновидности болтовых соединений.

Болтовые = раньше сварных. Простота и надежность в работе.

Они более металлоемки, имеют накладки, ослабляют отверстиями.

Болты грубой и нормальной точности - отклонения диаметра 1 мм и 0,52 мм (для болтов d≤30 мм). Они = из углеродистой стали. Класс прочности болтов (5.6). Первое число = 50 = временное сопротивление (σ в кгс/мм2), а 5*6=30 - предел текучести материала (σ т кгс/мм2).

Отверстия на 2-3 мм больше диаметра болта - облегчает посадку болтов (преимущество). Но это повышает деформативность соединения при работе на сдвиг. Эти болты = крепежные.

Болты

повышенной точности

- из углеродистой стали. d

отверстия = +0,3 мм от диаметра болта.

Болты

повышенной точности

- из углеродистой стали. d

отверстия = +0,3 мм от диаметра болта.

Болты сидят плотно и хорошо воспринимают сдвигающие силы. Сложность изготовления и постановки болтов = применяются редко.

Высокопрочные болты - из легированной стали, термически обрабатывают. Они = нормальной точности, отверстия большего диаметра, но гайки затягивают спец-ключом. Силы трения препятствуют сдвигу элементов относительно друг друга. Высокопрочный болт работает на осевое растяжение.

Необходима одинаковая толщина элементов, а то несущая способность болта резко уменьшается.

Применяют клееболтовое. Преимущества - простота устройства; По качеству - не уступают сварке, но уступают ей по расходу металла.

Самонарезающие болты - наличие резьбы. Материал - сталь термоупрочненная. d=6 мм для прикрепления профилированного настила к прогонам и элементам фахверка. Преимущество - доступ к конструкции только с одной стороны.

Фундаментные (анкерные) болты - передачи растягивающих усилий с колонн на фундамент. Материал - стали марок ВСтЗкп2, 09Г2С и 10Г2С1.