عرض درس للسبورة البيضاء التفاعلية حول موضوع: هيكل اللحام. هيكل الوصلات الملحومة

اعتمادًا على الظروف الفعلية لعملية اللحام ودرجة الحرارة ومعدلات التسخين والتبريد لمختلف الأقسام ، يكون معدن الوصلة الملحومة غير متجانس ويتكون من المناطق التالية (الشكل 1.1).

معدن اللحام هو المنطقة التي يذوب فيها معدن اللحام أثناء عملية اللحام بسبب التسخين فوق نقطة الانصهار (خط Liquidus) ويمتزج مع معدن القطب ثم يتبلور. معدن اللحام له هيكل شجيري مصبوب ويتكون من بلورات عمودية. تتمثل إحدى ميزات تصلب حوض اللحام في أنه ، على عكس ترسيخ الصب في قالب ، يستمر تصلب معدن اللحام من خلال تسخينه المتزامن من مصدر الحرارة والتبريد السريع بسبب إزالة الحرارة المكثفة إلى المعدن البارد الرئيسي .

أرز. 1.1 البنية الكلية لمفصل اللفة

منطقة الانصهار – تقع على حدود المعدن الأساسي ومعدن اللحام. في هذه المنطقة ، يتم تمييز قسم به حبيبات كبيرة ، أي جزء من المعدن تم تسخينه أثناء اللحام إلى درجة حرارة أعلى من خط الصلب ، ولكن أسفل خط السائل (في منطقة درجة الحرارة هذه ، يتم صهر المعدن الأساسي جزئيًا ). يقعون فيه العناصر الكيميائيةمن معدن القطب (من حوض اللحام). عند نقطة التلامس مع حدود انصهار المعدن الأساسي مع خط اللحام ، بسبب الاختلاف الكبير التركيب الكيميائيقد تشكل معادن القاعدة والإلكترود (الحشو) عدم تجانس كيميائي. يمكن أن يؤدي هذا التباين إلى تغيير مفاجئ في المادية الخصائص الميكانيكيةمعدن منطقة اللحام القريبة ويقلل من موثوقية الوصلة الملحومة. عرض منطقة الانصهار يختلف في حدود 0.1 - 0.4 مم ويعتمد على التركيب الكيميائي للمعدن الذي يتم لحامه (على فاصل درجة الحرارة "Liquidus - Solidus") ، على طريقة اللحام ووضعه.

المنطقة المتأثرة بالحرارة هي جزء من المعدن الأساسي المجاور للحام ، مع تغير الهيكل والخصائص أثناء عملية اللحام. يعتمد العرض الإجمالي لـ HAZ على ظروف التدفئة والتبريد ، وعلى الخصائص الفيزيائية الحرارية وسماكة المعدن الملحوم ، وعلى الظروف الجوية ، وما إلى ذلك (بالنسبة للحام القوسي ، يكون 2-6 ، ولحام الغاز ، حتى 30 ملم).

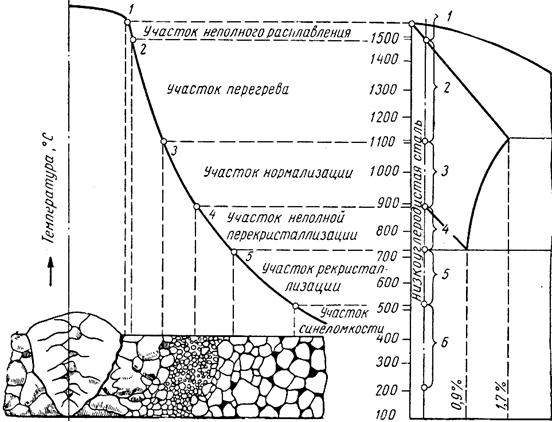

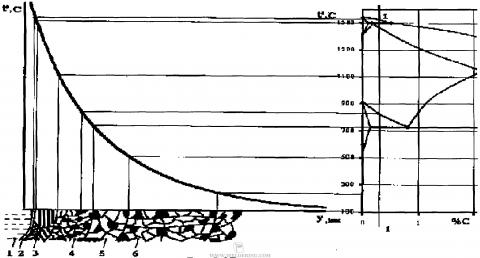

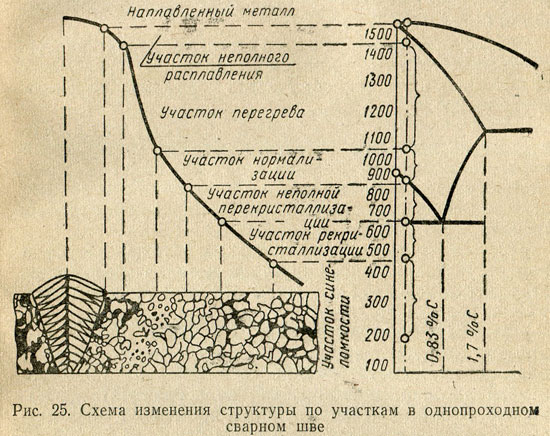

تغيير الهيكل في منطقة اللحام القريبة ، على سبيل المثال ، بتمريرة واحدة مفصل بعقب، من خلال وضع منحنى توزيع درجة الحرارة القصوى على قسم الوصلة الملحومة ، ومواءمته على نفس مقياس درجة الحرارة مع مخطط حالة الحديد والسمنتيت.

تحديد المناطق والأقسام المميزة في مخطط الحالة للسبائك ، نقوم بنقل حدودها إلى الرسم البياني لتوزيع درجة الحرارة (الشكل 1.2). من نقاط تقاطع الخطوط الأفقية مع منحنى التبريد ، نخفض الخطوط العمودية على رسم مقطع الوصلة الملحومة. سيسمح ذلك بتحديد الحدود الخطية للأقسام الفردية للمنطقة المتأثرة بالحرارة. أعظم تطبيق في إنتاج اللحامانخفض و الفولاذ الكربوني المتوسط. في عملية اللحام الانصهار للفولاذ منخفض الكربون ، مستهلكات اللحام، حيث يتم الحصول على معدن اللحام إما منخفض الكربون أو منخفض السبائك. هذا الفولاذ غير حساس لمعدل التبريد ولا يشكل هياكل تصلب. هيكلها ، كقاعدة عامة ، لؤلؤي من الحديد.

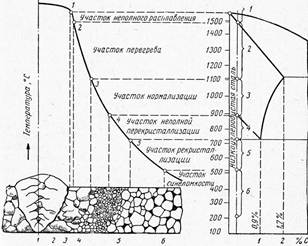

ضع في اعتبارك المنطقة المتأثرة بالحرارة لمفصل ملحوم (انظر الشكل 1.2 - 1.4):

1 - انتقال القسم أو منطقة الانصهارعادة ما تكون صغيرة الحجم. نطاق درجة الحرارة للصلب 20 حوالي 1490 - 1520 درجة مئوية. هيكل الصلب خشن الحبيبات ، يمكن تشكيل هيكل Widmanstatt (الشكل 1.4) ؛

2 - منطقة السخونة الزائدة (انظر الشكل 1.3 و ب و 1.4). يتم تسخين المعدن فوق 1100 درجة مئوية ، إلى درجة حرارة قريبة من خط الصلب. في نطاق درجات الحرارة هذا ، نظرًا لنمو حبيبات الأوستينيت ، يتم تشكيل هيكل حبيبات خشنة من الفولاذ المحموم مع قوة تأثير منخفضة. في كثير من الأحيان ، يتشكل هيكل Widmanstatt (الحبيبات الخشنة مع حبيبات الفريت على شكل إبرة) في هذه المنطقة ، مما يزيد من هشاشة الفولاذ. عرض هذا القسم 1-3 مم ؛

3 - منطقة التطبيع (الشكل 1.4). يتم تسخين المعدن فوق النقطة الحرجة الثالثة Ac 3 (من 900 إلى 1100 درجة مئوية). في عملية إعادة التبلور الكاملة إلى الأوستينيت ، يتم تشكيل هيكل دقيق الحبيبات (يشبه السوربيت) في هذه المنطقة ، مما يوفر خصائص ميكانيكية أعلى للصلب ، مقارنة بخصائص المعدن الأصلي وخصائص الأجزاء الأخرى من الحرارة المنطقة المتضررة. عرض هذا القسم 1.2 - 4 مم ؛

أرز. 1.2 مخطط هيكل اللحام

4 - منطقة إعادة التبلور غير المكتملة (الشكل 1.4). يتم تسخين المعدن إلى درجة حرارة 725-850 درجة مئوية (بين أول Ac 1 والنقطتين الحرجتين الثالثة Ac 3). تحدث عملية صقل الحبوب فقط بسبب إعادة بلورة ذلك الجزء من الهيكل ، الذي يشغله البرليت ، ولا يتغير حجم حبيبات الفريت. لذلك ، لا يمكن أن يتكون الفولاذ في هذا القسم من حبيبات صغيرة فحسب ، بل يتكون أيضًا من حبيبات فردية كبيرة من الفريت. يتميز الفولاذ ذو الهيكل الحبيبي غير المستوي بخصائص ميكانيكية أقل من الفولاذ الناعم الحبيبي. عرض هذا القسم 0.7 - 4 مم ؛

5- منطقة إعادة التبلور. درجة حرارة التسخين في هذا القسم أقل من النقطة الحرجة الأولى Ac 1 (727 درجة مئوية). عند لحام الفولاذ المدلفن على الساخن أو الصلب الملدن ، لا تحدث تغييرات هيكلية في المعدن في هذا القسم من HAZ.

إذا كان الصلب قبل اللحام مصلدًا على البارد (عمل بارد) نتيجة لتشوه البلاستيك البارد (الختم ، والانحناء ، والتقويم) ، فعند تسخينه في نطاق درجة حرارة 550-600 درجة مئوية ، ستحدث عملية إعادة التبلور (نمو من الحبوب المتوازنة الجديدة بسبب التشوه الأولي). بالمقارنة مع المعدن الأصلي ، ستنخفض قوة وصلابة الفولاذ ، وستزداد ليونة. إذا كانت درجة حرارة تسخين المعدن في هذه المنطقة قريبة من النقطة الحرجة الأولى (727 درجة مئوية) وكانت مدة بقائها عند درجة الحرارة هذه كبيرة ، فإن عملية إعادة التبلور الجماعي تحدث. في هذه الحالة ، تخشن الحبوب ويلين المعدن. تسمى هذه المنطقة في هذه الحالة منطقة التليين.

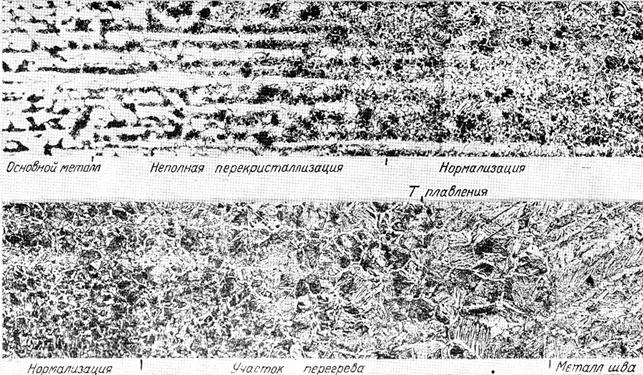

أرز. 1.3 هيكل الفولاذ St3sp في اللحام القوسي الأوتوماتيكي: أ - معدن اللحام ، الفريت والبرليت (سلك Sv-08GA ، تدفق AN-348A) ؛ ب - منطقة ارتفاع درجة حرارة المنطقة المتأثرة بالحرارة (هيكل widmanstatt) ؛ ج - المعادن الأساسية. × 100

6 - منطقة الهشاشة الزرقاء. تتراوح درجة حرارة تسخين المعدن في هذا القسم من اللحام بين 200-400 درجة مئوية ، حيث تظهر ألوان الصبغة الزرقاء (أفلام أكسيد) على سطح الفولاذ. يتميز بحقيقة أن قوة وصلابة المعدن تزداد ، بينما تنخفض قوة اللدونة والتأثير بشكل حاد. هذه الظاهرة تسمى "الهشاشة الزرقاء". السبب المحتمل لذلك هو شيخوخة المعدن - ترسيب الكربيدات والنتريد المتناثرة على طول حدود الحبوب من محلول صلب مفرط التشبع.

1.1.3. تأثير هيكل اللحام على الخواص الميكانيكية للمفصل الملحوم

وبالتالي ، فإن الهيكل ، وبالتالي ، الخصائص الميكانيكية للمعدن للمناطق الفردية وأقسام الوصلة الملحومة ليست هي نفسها (الشكل 1.4).

أرز. 1.4 البنية المجهرية للمنطقة المتأثرة بالحرارة أثناء اللحام القوسي للفولاذ منخفض الكربون St3sp (انظر من اليسار إلى اليمين - من المعدن الأساسي إلى معدن اللحام) × 100

في المنطقة المتأثرة بالحرارة ، لوحظت أدنى الخواص الميكانيكية في معدن اللحام ، عند حدود الانصهار ، المنطقة المحمومة ومنطقة الهشاشة الزرقاء. في معدن اللحام المترسب ، يتم تفسير ذلك من خلال الهيكل المصبوب للمعدن واحتمال وجود عيوب (شوائب خارجية ، مسام ، قلة اختراق ، تشققات ، إلخ) (الشكل 1.5) ، في المنطقة الانتقالية لـ اللحام - من خلال حقيقة أن الهيكل الفولاذي يتكون من حبيبات مسبوكة وبلورات معدنية كبيرة شديدة التسخين مع قوتها المنخفضة المميزة. في منطقة الهشاشة الزرقاء ، تكون الليونة وقوة التأثير منخفضة أيضًا. يتجلى هذا التباين في أقسام التماس الملحومة بشكل خاص أثناء تشغيل الهياكل الملحومة التي تواجه أحمالًا ديناميكية ودورية.

يمكن القضاء على عدم التجانس الهيكلي للمفصل الملحوم إلى حد معين عن طريق المعالجة الحرارية. إذا تم تخصيص مهمة تخفيف الضغوط الداخلية الناتجة عن اللحام فقط للمعالجة الحرارية ، فيمكن للمرء أن يقتصر على التلدين بدرجة حرارة منخفضة عند 500-600 درجة مئوية ، متبوعًا بالتبريد البطيء. يتم التخلص من ارتفاع درجة الحرارة وهيكل Widmanstatt الخاص بـ HAZ عن طريق صقل الحبوب الفولاذية بسبب إعادة التبلور المتكررة (التلدين الكامل أو التطبيع).

أ ب ج

أ ب ج

أرز. 1.5 العيوب الكبيرة للمفاصل الملحومة: أ - مسام وشوائب الخبث ؛ ب - الكراك الحبيبي. ج - صدع في منطقة اللحام القريبة

الوسيلة الأكثر فعالية لتغيير معلمات الدورة الحرارية هي التسخين المسبق أو التسخين المصاحب لموقع اللحام (وبالتالي تقليل معدل التبريد لتقليل ظواهر التصلب). ومع ذلك ، لا يمكن استخدام التسخين المسبق في بعض الأحيان بسبب احتمال نمو الحبوب المفرط للصلب (ارتفاع درجة الحرارة) ، أو تكون شقوق ساخنة قريبة من اللحام ، أو بسبب صعوبة التنفيذ.

تعتمد قوة المفصل الملحوم أيضًا على العيوب غير المصاحبة للتحولات الهيكلية ، مثل التكوين غير الصحيح للدرز ، وتشكيل الترهل والضعف ، وتشكيل الشقوق أثناء الانكماش غير المتكافئ أثناء تبلور معدن اللحام. أثناء التصلب ، ينخفض حجم التماس ، ويمنع المعدن الأساسي هذا الانكماش. نتيجة لذلك ، يمكن أن تتشكل ضغوط داخلية كبيرة وحتى تشققات.

ماذا سنفعل بالمواد المستلمة:

إذا كانت هذه المادة مفيدة لك ، فيمكنك حفظها على صفحتك على الشبكات الاجتماعية:

يمكن تقسيم الوصلات الملحومة المصنوعة بواسطة اللحام الانصهار إلى عدة مناطق تختلف في البنية الكلية والميكروية والتركيب الكيميائي والخصائص الميكانيكية والميزات الأخرى: اللحام ومنطقة الانصهار والمنطقة المتأثرة بالحرارة والمعدن الأساسي (الشكل 1). ترتبط السمات المميزة للمناطق بالتحولات الطورية والهيكلية التي يمر بها المعدن أثناء اللحام في كل منطقة.

أرز. 1. المناطق المميزة للوصلات الملحومة1 - التماس ، 2 - المنطقة المتأثرة بالحرارة ، 3 - المعدن الأساسي ، 4 - قسم اللحام القريب من المنطقة المتأثرة بالحرارة ، 5 - منطقة الانصهار ، تي ل ، تي ج ، تي ص- تمبيه

يتميز اللحام بهيكل معدني مصبوب. يتميز ببنية مجهرية أولية من التبلور ، يعتمد نوعها على تكوين اللحام وظروف انتقال الطور من السائل إلى الصلب.

المنطقة المتأثرة بالحرارة (HAZ) - جزء من المعدن الأساسي مجاور للحام ، يحدث ضمنه ، بسبب التأثير الحراري لمصدر حرارة اللحام ، التحولات الطورية والهيكلية في المعدن الصلب. نتيجة لذلك ، فإن HAZ لها حجم حبيبات وبنية دقيقة ثانوية مختلفة عن المعدن الأساسي. في كثير من الأحيان ، يتم تمييز المنطقة القريبة من اللحام في HAZ أو منطقة اللحام القريبة (SHZ). يقع مباشرة عند اللحام ويتضمن عدة صفوف من الحبوب الكبيرة. يتم فصل معدن اللحام الذي يحتوي على بنية كبيرة مصبوبة و HAZ في المعدن الأساسي الذي يحتوي على بنية كبيرة ملفوفة أو معاد بلورة من قالب مصبوب أو قضبان مزورة عن بعضها البعض بواسطة سطح الانصهار. على سطح المقاطع المقطوعة من مفصل ملحوم وتخضع للحفر باستخدام الكواشف ، عند التكبير المنخفض ، يتم ملاحظتها كخط أو حد اندماج.

منطقة الانصهار (ZZ) هي منطقة الوصلة الملحومة حيث يتم دمج اللحام والمعدن الأساسي. إنه يشمل قسمًا ضيقًا من اللحام ، يقع عند خط الانصهار ، بالإضافة إلى قسم مصهور من SHZ. تم تشكيل القسم الأول بسبب النقل غير الفعال للمعدن الأساسي المنصهر إلى الأجزاء المركزية لحوض اللحام. هنا ، يتم خلط المعادن المودعة والقاعدية بنسب متناسبة. في القسم المذاب من HSS ، قد تظهر طبقات بينية سائلة ذات تركيبة مماثلة بين الحبوب المذابة. في حالة استخدام المعادن الأساسية والمترسبة غير المتشابهة (على سبيل المثال ، الأوستنيتي والبرليت) ، لوحظ GL بوضوح في شكل طبقة انتقالية. غالبًا ما يكون لها تركيبة كيميائية مختلفة وبنية مجهرية ثانوية وخصائص من معدن اللحام و HAZ. توزيع العناصر على عرض SZ له طابع معقد ، يتم تحديده من خلال عمليات خلط المعدن الموجه والمعدن الأساسي ، وإعادة توزيع الانتشار بين المرحلتين الصلبة والسائلة وفي المرحلة الصلبة في مرحلة تبريد.

يقع المعدن الأساسي خارج HAZ ولا يخضع للتغييرات أثناء اللحام. يمكن أن تؤثر على التحولات في HAZ اعتمادًا على بنيتها الكلية والميكروية ، والتي تحددها طريقة معالجة المعادن الأولية (الدرفلة ، والصب ، والتزوير ، والتشوه البارد) والمعالجة الحرارية اللاحقة (التلدين ، والتطبيع ، والتبريد بالتلطيف ، والتبريد مع الشيخوخة ، إلخ).

أثناء لحام القوسيحدث انصهار للقاعدة ومواد الحشو ، يتم تكوين حوض لحام سائل ، عند التصلب يتم تشكيل وصلة ملحومة. دعونا نفكر بمزيد من التفصيل في ميزات عملية الذوبان والبلورة أثناء اللحام. على عكس المعادن الكبيرة ، فإن أبعاد حوض اللحام صغيرة ، والوقت الذي يقضيه المعدن في الحالة السائلة قصير ، وتحدث عمليات تسخين وتبلور المعدن في وقت واحد ، نتيجة للتدفئة والتبريد غير المتكافئين ، والضغوط الداخلية الكبيرة تنشأ. يمكن تقسيم حوض اللحام بشكل مشروط إلى جزأين (انظر الشكل أدناه): الرأس (AW و SAD) ، حيث يتم تسخين المعدن الأساسي وصهره ، والذيل (VK و SKD) ، حيث يتم إجراء عمليات التبريد يحدث التبلور وتشكيل اللحام. واجهة التصلب هي جدران حوض اللحام ، ويظهر شكلها على طول السطح الطبيعي للواجهة.

يختلف معدل نمو البلورات في أجزاء مختلفة من الحمام. عند النقاط B و C و D Vcr = 0 وعند النقطة K Vcr = Vb. في جميع النقاط الأخرى من الجزء الخلفي من الحمام ، سوف يختلف من 0 إلى Vcv. في هذه الحالة ، تنحني البلورات العمودية أو المتفرعة المتنامية في اتجاه حركة القوس. بسبب انتقائية عملية التبلور ، سوف تتراكم الشوائب أمام المقدمة وسيتم إثراء الأجزاء المركزية من اللحام بشوائب. اعتمادًا على شكل حوض اللحام (العميق والضيق) ، ستنمو البلورات تجاه بعضها البعض ، وتشكل بنية بلورية ، وهو أمر غير مرغوب فيه للغاية ، حيث يمكن أن يتسبب في حدوث تشققات في منتصف اللحام. لطحن هيكل الزهر المتشقق الخشنة للحامات ، يتم استخدام ما يلي:

التعديل - إدخال مراكز التبلور الجاهزة في حوض اللحام ، على شكل مساحيق معدنية مقاومة للحرارة ؛

التطبيق في عملية اللحام الاهتزازات الميكانيكيةالحمامات ، أو التحريك الكهرومغناطيسي للمعدن السائل ؛

التطبيق ، إن أمكن طبقات متعددة التمريرات. المعالجة الحرارية أو الحرارية الميكانيكية للحام.

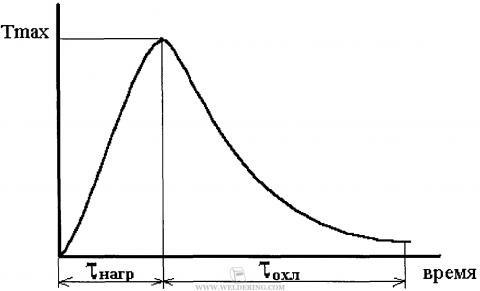

بالإضافة إلى صهر المعدن ، يؤثر مصدر اللحام أيضًا على المعدن الأساسي. يتم تحديد كمية الحرارة التي يتم إدخالها من خلال المدخلات الحرارية للمصدر: نسبة القدرة إلى سرعة اللحام (q / v) يتم وصف عملية انتشار الحرارة بواسطة مجالات درجة الحرارة. مجال درجة الحرارة هو مجموعة من قيم درجة الحرارة في هذه اللحظةفي جميع النقاط في الفضاء (الجسم). يتميز مجال درجة الحرارة بشكل ملائم بالتساوي درجة الحرارة. الأسطح متساوية الحرارة هي موضع نقاط في الجسم لها نفس درجة الحرارة. الأماكن الهندسية لنقاط تقاطع سطح متساوي الحرارة مع أي سطح هي درجة حرارة متساوية. في حالة تسخين صفيحة معدنية بواسطة بعض مصادر حرارة اللحام المركزة الثابتة (القوس ، لهب الغاز ، شعاع الإلكترون) ، سيتم تمثيل متساوي الحرارة على السطح الخارجي بواسطة دوائر. في هذه الحالة ، سيتم أولاً تسخين كل نقطة من المعدن الأساسي ، الموجودة على مسافة معينة من محور اللحام ، ثم تبريدها. يسمى المنحنى الذي يصف التغير في درجة حرارة نقطة بمرور الوقت بالدورة الحرارية. الخصائص الرئيسية للدورة الحرارية هي: درجة الحرارة القصوى ووقت التسخين ووقت التبريد.أهم المعلمات هي درجة الحرارة القصوى ، حيث إنها تحدد إمكانية التحولات الهيكلية في المعدن ووقت التبريد الذي يرتبط بمعدل التبريد. - أحد العوامل الرئيسية في احتمال الحصول على هياكل تصلب.

معدن اللحام بالمرور المفرد له هيكل فولاذي مصبوب. في اللحام متعدد الطبقات ، يكون للدرز الأخير هيكل حبيبات خشنة من الفولاذ المصبوب ، والدرزات السابقة ، بسبب الحركة الحرارية ، لها هيكل بحبيبات دقيقة من الفريت والبيرلايت. بعد عملية التبلور والتحول العمراني ، يكون للتماس هيكل أوستينيت ، تتشكل حبيباته عند حدود البلورات العمودية الأولية. مع انخفاض درجة الحرارة ، لن تكون هناك تغييرات هيكلية تصل إلى درجة حرارة Ar3. ثم ستبدأ التحولات في المرحلة الصلبة - التبلور الثانوي. سوف يترسب الفريت ، وسوف يتم إثراء الأوستينيت بالكربون ، وعند درجة حرارة 727 درجة مئوية ، سيحدث التحول الانصمامى كما يلي → Fr + Cc. تؤثر المعدلات العالية لتبريد معدن اللحام على طبيعة التحولات التي تم أخذها في الاعتبار لظروف التوازن. الميزات التالية للتحولات الثانوية مطلوبة:

1. الفريت الذي يتم إطلاقه أثناء الانتقال من خلال درجة الحرارة ، والذي يتميز بخط GS ، ليس لديه الوقت ليبرز تمامًا ، وبالتالي فإن الأوستينيت في وقت تحويل eutectoid سيكون أقل من الكربون بنسبة 0.8٪.

2. نتيجة لتحويل eutectoid ، يتم تكوين كمية أكبر من البيرلايت مع محتوى كربون أقل مما كانت عليه أثناء تحولات التوازن (بسبب تحول النقطة S لأسفل وإلى اليسار).

3. يتكون البيرلايت ، الذي يتميز بهيكل أدق. يختلف معدل تبريد معدن اللحام على نطاق واسع جدًا. في اللحظة الأولى ، تتراوح من 200 إلى 300 درجة / ثانية ، ثم تنخفض بسرعة.

وبالتالي ، فإن المناطق المعدنية التي لديها معدل تبريد مرتفع سيكون لها هيكل من البرليت دقيق الحبيبات ، وستكون كمية البرليت أكبر من ظروف التوازن. من حيث التركيب الكيميائي ، عادة ما يختلف معدن اللحام عن المعدن الأساسي ، لأنه يحتوي على هيكل مصبوب له خصائص ميكانيكية أسوأ من المعدن الأساسي ، ولضمان قوة متساوية ، فإن معدن اللحام مخلوط بعناصر خاصة تزيد من ميكانيكه ملكيات. بالإضافة إلى ذلك ، كقاعدة عامة ، يحتوي معدن اللحام دائمًا على محتوى كربوني أقل من المعدن الأساسي ، بسبب الظروف الخاصة التي تحدث أثناء اللحام.

تسمى منطقة المعدن الأساسي ، التي تحدث فيها تغييرات في الهيكل والخصائص بسبب التسخين والتبريد ، المنطقة المتأثرة بالحرارة (HAZ). عرض المنطقة ينتهي بدرجة حرارة حوالي 100 درجة مئوية. وأثناء اللحام ، يمكن أن يختلف اعتمادًا على طريقة وطريقة اللحام من أعشار المليمتر إلى 40-50 مم.

عند لحام الفولاذ منخفض الكربون (0.1 - 0.25٪ C) ، تتكون HAZ بشكل أساسي من الأقسام التالية:

1. مؤامرة ذوبان غير مكتمل- هذه منطقة من المعدن تم تسخينها إلى درجات حرارة تقع بين خطوط سوليدوس وسيولوس. في طرق القوسمنطقة اللحام صغيرة ويصعب للغاية تمييزها.

2. منطقة الانهاك- يشمل المعدن الذي تم تسخينه من 1100 - 1200 درجة مئوية إلى درجة حرارة صلبة ، تتميز بحبيبات كبيرة وخصائص ميكانيكية منخفضة. غالبًا ما تُلاحظ ألواح الفريت في البرليت ، والتي تبرز بزاوية 120 درجة (يسمى هذا الهيكل Widmandstätt). تسمى منطقة الانصهار ومنطقة السخونة الزائدة معًا أيضًا منطقة اللحام القريب (SHZ). في HSS ، يختلف الهيكل والخصائص بشكل حاد عن المعدن الأساسي: تنخفض الليونة وقوة التأثير ، وتتشكل الشقوق الساخنة والباردة.

3. مؤامرة التطبيع- يشمل المعدن الذي تم تسخينه فوق درجة حرارة (Ac3) إلى -1100 - 1200 درجة مئوية. تعطي عمليات إعادة التبلور حبيبات صغيرة من الأوستينيت ، والتي ليس لديها وقت للنمو ، وأثناء التحول ، تعطي حبيبات صغيرة من الفريت والبرليت. يحتوي هذا الهيكل والمؤامرة على خصائص ميكانيكية جيدة جدًا.

4. منطقة إعادة التبلور غير المكتملة- منطقة من المعدن تم تسخينها بين درجة حرارة 727 درجة مئوية (Ac1) و Ac3. قد تحتوي هذه المنطقة على حبيبات الفريت الكبيرة التي لم تخضع لإعادة التبلور ، وكذلك حبيبات البرليت الدقيقة التي تكونت من الأوستينيت ، لذلك فإن هذه المنطقة لها خصائص ميكانيكية منخفضة نسبيًا.

5. منطقة إعادة التبلور- يتم تسخين المعدن فوق درجة حرارة إعادة التبلور (بالنسبة للحديد Trek = 0.4 Tm = 450 ° C) وحتى 727 ° C. إذا لم يكن المعدن مشوهًا بالبلاستيك البارد قبل اللحام ، فلن يكون هذا القسم موجودًا ، وإذا حدث مثل هذا التشوه ، فسنحصل على حبيبات كبيرة وحديد وبريليت ، وسيتم تحديد حجم الحبوب حسب درجة تشوه البلاستيك .

6. منطقة الهشاشة الزرقاء- يسخن المعدن من 100 درجة مئوية إلى 500 درجة مئوية. لا تحتوي هذه المنطقة على تغيير مرئي في الهيكل ، ومع ذلك ، فهي تتميز بانخفاض في خصائص البلاستيك ، والذي ينتج عن إطلاق جزيئات دون مجهرية من شوائب مختلفة من محلول الفريت الصلب ، والتي تقع على طول حدود الحبوب.

كما تتم عمليات الانتشار في منطقة HAZ. اعتمادًا على درجة الحرارة ووقت التعرض ، يمكن للمرء أن يلاحظ انتشار الكربون والعناصر الأخرى من WSS والعكس صحيح. مثال على هذه العملية هو تغلغل النحاس في المعدن الأساسي أثناء تسطيح النحاس على الفولاذ ، وتقليل محتوى الكربون في HAZ أثناء التسطيح باللحامات التي تحتوي على عناصر يشكل الكربون بها مركبات غير قابلة للذوبان (الكربيدات).

اعتمادًا على الظروف الفعلية لعملية اللحام ودرجة الحرارة ومعدلات التسخين والتبريد لمختلف الأقسام ، يكون معدن الوصلة الملحومة غير متجانس ويتكون من المناطق التالية (الشكل 2).

معدن اللحام هو المنطقة التي يذوب فيها المعدن المراد لحامه أثناء عملية اللحام ، بسبب التسخين فوق نقطة الانصهار (خط Liquidus) ، ويمتزج بمعدن القطب ثم يتبلور. معدن اللحام له هيكل شجيري مصبوب ويتكون من بلورات عمودية. تتمثل إحدى ميزات تصلب حوض اللحام في أنه ، على عكس ترسيخ الصب في قالب ، يستمر تصلب معدن اللحام من خلال تسخينه المتزامن من مصدر الحرارة والتبريد السريع بسبب إزالة الحرارة المكثفة إلى المعدن البارد الرئيسي .

أرز. 2. البنية الكلية لمفصل اللفة

منطقة الانصهار - تقع على حدود المعدن الأساسي ومعدن اللحام. في هذه المنطقة ، يتم تمييز قسم به حبيبات كبيرة ، أي جزء من المعدن تم تسخينه أثناء اللحام إلى درجة حرارة أعلى من خط الصلب ، ولكن أسفل خط السائل (في منطقة درجة الحرارة هذه ، يتم صهر المعدن الأساسي جزئيًا ). تدخل العناصر الكيميائية من معدن القطب (من حوض اللحام). عند نقطة التلامس مع حدود اندماج المعدن الأساسي مع خط اللحام ، بسبب الاختلاف الكبير في التركيب الكيميائي للمعادن الأساسية والقطب (حشو) ، قد يتشكل عدم التجانس الكيميائي. يمكن أن يؤدي عدم التجانس هذا إلى تغيير مفاجئ الخصائص الفيزيائية والميكانيكيةمعدن منطقة اللحام القريبة ويقلل من موثوقية الوصلة الملحومة. عرض منطقة الانصهار يختلف في حدود 0.1-0.4 مم ويعتمد على التركيب الكيميائي للمعدن الملحوم (على نطاق درجة حرارة Liquidus-Solidus) ، على طريقة اللحام ووضعه.

المنطقة المتأثرة بالحرارة هي جزء من المعدن الأساسي المجاور للحام ، مع تغير الهيكل والخصائص أثناء عملية اللحام. يعتمد العرض الإجمالي لـ HAZ على ظروف التدفئة والتبريد ، وعلى الخصائص الفيزيائية الحرارية وسمك المعدن الملحوم ، وعلى الظروف الجوية ، وما إلى ذلك (بالنسبة للحام القوسي ، يكون 2-6 ، ولحام الغاز ، حتى 30 ملم).

يمكن تتبع التغيير في الهيكل في منطقة اللحام القريبة ، على سبيل المثال ، في مفصل تناكبي أحادي التمرير ، عن طريق وضع منحنى توزيع درجة الحرارة القصوى فوق مقطع المفصل الملحوم ، ومواءمته على نفس مقياس درجة الحرارة مع مخطط حالة الحديد والسمنتيت. تحديد المناطق والأقسام المميزة في مخطط حالة السبائك ، ننقل حدودها إلى الرسم البياني لتوزيع درجة الحرارة (الشكل 3). من نقاط تقاطع الخطوط الأفقية مع منحنى التبريد ، نخفض الخطوط العمودية على رسم مقطع الوصلة الملحومة. سيسمح ذلك بتحديد الحدود الخطية للأقسام الفردية للمنطقة المتأثرة بالحرارة.

ضع في اعتبارك المنطقة المتأثرة بالحرارة لمفصل ملحوم (انظر الشكل 3):

أرز. 3. مخطط هيكل اللحام

1 - منطقة انتقالية أو منطقة اندماج وعادة ما يكون حجمها صغير. نطاق درجة الحرارة ، للصلب 20 ، حوالي 1490-1520 درجة مئوية. هيكل الصلب خشن الحبيبات ، يمكن تشكيل هيكل Widmanstatt ؛

2- منطقة سخونة زائدة. يتم تسخين المعدن فوق 1100 درجة مئوية ، إلى درجة حرارة قريبة من خط الصلب. في نطاق درجات الحرارة هذا ، نظرًا لنمو حبيبات الأوستينيت ، يتم تشكيل هيكل حبيبات خشنة من الفولاذ المحموم مع قوة تأثير منخفضة. في كثير من الأحيان ، يتشكل هيكل Widmanstatt (الحبيبات الخشنة مع حبيبات الفريت على شكل إبرة) في هذه المنطقة ، مما يزيد من هشاشة الفولاذ. عرض هذا القسم 1-3 مم ؛

3- منطقة التطبيع. يتم تسخين المعدن فوق النقطة الحرجة الثالثة Ac3 (من 900 إلى 1100 درجة مئوية). في عملية إعادة التبلور الكاملة إلى الأوستينيت ، يتم تشكيل هيكل دقيق الحبيبات (يشبه السوربيت) في هذه المنطقة ، مما يوفر خصائص ميكانيكية أعلى للصلب ، مقارنة بخصائص المعدن الأصلي وخصائص الأجزاء الأخرى من الحرارة المنطقة المتضررة. عرض هذا القسم 1.2-4 مم ؛

4- قسم إعادة التبلور غير المكتمل. يتم تسخين المعدن إلى درجة حرارة 725-850 درجة مئوية (بين أول Ac1 والنقطتين الحرجتين الثالثة Ac3). تحدث عملية صقل الحبوب فقط بسبب إعادة بلورة ذلك الجزء من الهيكل ، الذي يشغله البرليت ، ولا يتغير حجم حبيبات الفريت. لذلك ، لا يمكن أن يتكون الفولاذ في هذا القسم من حبيبات صغيرة فحسب ، بل يتكون أيضًا من حبيبات فردية كبيرة من الفريت. يتميز الفولاذ ذو الهيكل الحبيبي غير المستوي بخصائص ميكانيكية أقل من الفولاذ الناعم الحبيبي. عرض هذا القسم 0.7-4 مم ؛

5- قسم التبلور. درجة حرارة التسخين في هذا القسم أقل من النقطة الحرجة الأولى Ac1 (727 درجة مئوية). عند لحام الفولاذ المدلفن على الساخن أو الصلب الملدن ، لا تحدث تغييرات هيكلية في المعدن في هذا القسم من HAZ.

6 - منطقة الهشاشة الزرقاء. تتراوح درجة حرارة تسخين المعدن في هذا القسم من اللحام بين 200-400 درجة مئوية ، حيث تظهر الصبغة الزرقاء (أفلام أكسيد) على سطح الفولاذ. يتميز بحقيقة أن قوة وصلابة المعدن تزداد ، بينما تنخفض قوة اللدونة والتأثير بشكل حاد. هذه الظاهرة تسمى "الهشاشة الزرقاء". السبب المحتمل لذلك هو شيخوخة المعدن - ترسيب الكربيدات والنتريد المتناثرة على طول حدود الحبوب من محلول صلب مفرط التشبع.

المنطقة المتأثرة بالحرارة جزء لا يتجزأ البناء الملحوموستحدد خصائصه قدرة التحمل الإجمالية لهذا الهيكل.

هناك بعض الخصائص المهمة التي يجب توفيرها في أي حالة تقريبًا. تشمل هذه الخصائص مقاومة المنطقة المتأثرة بالحرارة للكسر الهش.

الكسر الهش هو تطور عيوب اللحام (غالبًا تشققات) بمعدل مرتفع. يمكن أن يبدأ الكسر الهش من الشقوق الموجودة بالفعل والعيوب الأخرى ، مثل عدم الاختراق أو شوائب الخبث.

خاصية أخرى ضرورية للمنطقة المتأثرة بالحرارة هي مقاومة التعب. ولكن ، كقاعدة عامة ، من الصعب للغاية اختبار هذه المنطقة بشكل منفصل ويتم اختبار الوصلة الملحومة بالكامل.

كما ذكرنا سابقًا ، من الصعب اختبار المنطقة المتأثرة بالحرارة بشكل منفصل من أجل القوة بسبب عرضها الصغير. يمكن إعطاء تقدير غير مباشر لخصائص القوة عن طريق قياس صلابة المنطقة.

تعتمد أعلى قيمة ممكنة للصلابة في المنطقة المتأثرة بالحرارة (وبشكل عام في المعدن) بشكل أساسي على محتوى الكربون في تركيبة الفولاذ. يؤثر الكربون بشكل كبير على قابلية لحام الفولاذ. عند تقييم قابلية اللحام للفولاذ ، يمكن القول أن الفولاذ الذي يحتوي على محتوى منخفض من الكربون (أقل من 0.20٪) قابل للحام دون قيود. والفولاذ الذي يحتوي على نسبة عالية من الكربون (أكثر من 0.25٪) يحتاج بالفعل إلى اللحام بالتسخين المسبق والمعالجة الحرارية اللاحقة (التقسية أو التلدين) والتحكم في المدخلات الحرارية للحام.

عملية تبلور حوض اللحام.هذه المعادن والسبائك ملحومة جيدًا ، والتي تحتوي في تركيبها على عناصر لها قابلية ذوبان متبادلة غير محدودة في كل من الحالة السائلة والصلبة. لن تشكل هذه المعادن والسبائك وصلات تسبب تقصف اللحام. الحديد والنيكل والحديد والفاناديوم والحديد والكروم والموليبدينوم والتنتالوم والنيكل والتنغستن والنيكل والنحاس والنيكل والكوبالت والكروم والموليبدينوم والكروم والفاناديوم والكروم والتيتانيوم ، وما إلى ذلك ، لديهم قابلية ذوبان متبادلة جيدة.

تختلف عملية تبلور اللحامات عن تبلور السبائك في معدلات التبلور العالية ، لأنه بعد التسخين المكثف للمعدن بواسطة مصدر حرارة مركّز ، تتم إزالة الحرارة بسرعة إلى المقصورة الملحومة. يتم حساب معدل تبريد الوصلات الملحومة بعشرات ومئات الدرجات في الثانية.

تتم دراسة تبلور اللحامات بالطريقة المعدنية ، من خلال فحص الهيكل الناتج. لقد ثبت بالطريقة المعدنية أن أكبر البلورات توجد في الجزء العلوي من اللحامات ، وأن أصغر البلورات توجد في الجزء السفلي. في الجزء الأوسط من اللحامات ، يكون للبلورات شكل ممدود (هيكل عبر بلوري) ، وفي الجزء العلوي من اللحامات يكون لها شكل متفرع (هيكل شجيري).

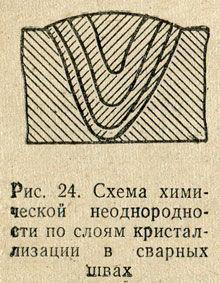

تكون عملية تبلور اللحامات متقطعة ، وهو ما يفسر ظهور طبقات التبلور ، ويتكون كل منها من عدة أقسام رئيسية (الشكل 24):

أقل - مع محتوى صغير من الكربون والكبريت والفوسفور (مع اسوداد شديد أثناء الحفر) ؛ الوسط - الأوسع نطاقاً ، ويتميز بسواد متجانس نسبياً ويحتوي على الكربون والكبريت والفوسفور بنفس كميات معدن اللحام ، وكذلك الجزء العلوي - يتميز بضعف شديد في السواد.

ينشأ القسم الأول نتيجة تبلور طبقة رقيقة من المعدن السائل المجاورة للسطح المنصهر ، المخصب بالكربون والكبريت والفوسفور ، والتي انتقلت من الأجزاء المجاورة للمعدن الأساسي.

يتبلور القسم الثاني من المعدن السائل للتكوين الأولي. نظرًا لارتفاع معدل التبلور ، يكون معدن الحمام المتصلب قريبًا في التجانس من المعدن السائل الذي تشكل منه. يتكون القسم الثالث من الطبقة في الجزء العلوي من القسم الثاني من المزيد من الكربون المستنفد والكبريت والفوسفور.

يحدث تكوين الطبقات اللاحقة بنفس الطريقة. أثناء تكوين البلورات العمودية ، تنمو مجموعة كاملة من التشعبات المتشابهة الاتجاه من كل بلوري مذاب من المعدن الأساسي ، مكونًا بلوريًا عموديًا. يتم تحديد اتجاه المحاور الرئيسية للتشعبات من خلال اتجاه إزالة الحرارة ، وتعتمد الأبعاد الهندسية للتشعبات على أبعاد هندسيةبلورات عمودية. تتوافق البلورات العمودية الأكبر مع التشعبات المتفرعة الأكبر. في عملية تصلب اللحامات أمام مقدمة البلورات المتنامية ، يكون السائل الأم مشبعًا بشوائب مختلفة. يصلب الجزء الأوسط من اللحامات أخيرًا ، لذلك عادةً ما تتركز أكبر كمية من الشوائب فيه.

هياكل اللحامات.عند دراسة معدن اللحام ، يتم تمييز البنية الكلية والميكروية. البنية الكليةبالعين المجردة أو بتكبير صغير (حتى 10-15 ضعفًا). يسمى هيكل المعدن المكبر أكثر من 60-100 مرة المجهرية.

البنية الكلية والميكروية هي أولية وثانوية. يتكون الهيكل الأساسي مباشرة أثناء تصلب الذوبان ؛ الثانوية - نتيجة للتحولات الطورية (الحرارية). اللحاماتلديها مجموعة كاملة من الهياكل المعدنية والمعدنية المترسبة ، والتي تعرضت للتدفئة أثناء عملية اللحام. ضع في اعتبارك الأقسام المختلفة لهيكل اللحام (الشكل 25).

منطقة المعادن المودعة(التماس) له هيكل عمودي. يتم توجيه البلورات العمودية من المنطقة الانتقالية بين منطقة الانصهار غير الكامل والمعدن المترسب في عمق اللحام. يتكون البلوريت من تشعبات فردية ذات اتجاه مشترك ، والتي يمكن أن يكون لها في بعض الأحيان تشعبات مختلفة. تشكل مجموعة التشعبات ذات الحدود الواضحة بلوريًا عموديًا. عند جذر اللحام ، بالقرب من منطقة الانتقال ، تكون التشعبات التي تشكل البلورات العمودية متفرعة إلى الحد الأدنى.

في منطقة الذوبان غير الكامليتميز الهيكل الأساسي بعدم التجانس الكيميائي. يشبه الهيكل الثانوي لهذه المنطقة بنية Widmanshett. هيكل Widmanshett هو هيكل من الصلب بترتيب مستقيم من الألياف). هذه المنطقة صغيرة ولحام القوس من 0.1 إلى 0.5 مم.

في منطقة ارتفاع درجة حرارة التماسيمكن أن يتشكل هيكل خشن الحبيبات ، مما يعطي المعدن أقل ليونة وصلابة. لتقليل طول النقطة الساخنة ، قم بزيادة سرعة اللحام أو اللحام في تمريرات متعددة. يصل عرض المنطقة المحمومة في بعض الأحيان إلى 3-4 مم.

قسم تطبيع التماسيتميز بهيكل معدني دقيق الحبيبات. اعتمادًا على حجم اللحامات ، يتراوح عرض منطقة التطبيع من 0.2 إلى 4-5 مم.

في مجال إعادة التبلور غير المكتمللا تخضع جميع حبيبات المعادن الأساسية لعملية إعادة التبلور. عرض هذه المنطقة من 0.1 إلى 5 مم.

قسم إعادة التبلوريظهر عند لحام الفولاذ المشوه البلاستيكي ، عرض هذا القسم هو 0.1 - 1.5 مم.

منطقة الهشاشة الزرقاءتقع خلف موقع إعادة التبلور. لا يختلف هيكل المعدن هنا عن الهيكل الأصلي. في هذه المنطقة تصل درجة حرارة التسخين إلى 200-400 درجة مئوية.

طرق الكشف عن هيكل اللحامات.للقيام بذلك ، يتم تحضير المقاطع من معدن اللحام - عينات من المعدن المدروس بسطح مسطح (أرضي ، مصقول) مُجهز خصيصًا. للكشف عن الهيكل ، يتم استخدام تلميع ميكانيكي وكيميائي وتحليلي ونقش مؤكسد.

أسباب تكون الشقوق الساخنة والباردة في الوصلات الملحومة.قد تتشكل التشققات أثناء عملية اللحام. تتشكل الشقوق الساخنة في درجات حرارة مرتفعة بسبب الانكماش الكبير أثناء تبريد معدن حوض اللحام وبسبب التغيرات في تكوين المواد التي يتم لحامها. الميل العالي للتشقق الساخنة ، على سبيل المثال ، يحتوي على سبائك تحتوي على حوالي 5٪ كروم و 1.0 إلى 2.5٪ كربون ، وسبائك تحتوي على 9-10٪ كروميوم بمحتوى 0.9 - 1.2٪ كربون.

تتشكل الشقوق الباردة في منطقة اللحام المعدنية والمنطقة المتأثرة بالحرارة بسبب التغيير الحاد في الخواص الميكانيكية ، وكذلك طبيعة حالة الإجهاد بسبب التحولات الطورية والهيكلية. في تكوين الشقوق الباردة في لحام الفولاذ ، يلعب الهيدروجين دورًا أساسيًا ، والذي يتم إطلاقه من المحلول الصلب إلى الأحجام الدقيقة (الفراغات) الموجودة في المعدن. في داخلها ، يتحد الهيدروجين الذري المنطلق في جزيئات ويخلق ضغطًا داخليًا في الحجم المحيط بالمعدن ، مما يشكل جهدًا عاليًا يساهم في تكوين تشققات تحت الحمل وحتى بدون تسخين.