اختبار الموجات فوق الصوتية للمطروقات gost. اختبار غير مدمر

اختصار http://bibt.ru

طرق التحكم بالتزوير

يتم اختيار طرق التحكم في المطروقات اعتمادًا على المتطلبات التي تنطبق على الجزء أثناء تشغيله. يجب أن تخضع جميع المطروقات للفحص والقياس الخارجيين. في الوقت نفسه ، يتم فحص جودة السطح ، ووجود عيوب السطح - الخطوط الشعرية ، والشقوق ، والأسر ، وما إلى ذلك ، ومراسلات حجم التزوير مع الرسم.

في بعض الحالات ، يمكن إزالة العيوب الخارجية عن طريق التثقيب ، والطحن ، وما إلى ذلك. في هذه الحالة ، من الضروري إثبات إمكانية الحصول على منتج جيد من قطعة العمل بعد إزالة العيب.

بعد المعالجة الحرارية الأولية ، التلدين والتطبيع ، يتم قياس صلابة المطروقات. يتم إجراء القياس على مكبس برينل أو روكويل ويجعل من الممكن الحكم على صحة وضع المعالجة الحرارية والخصائص الميكانيكية للجزء. عند تزوير المنتجات الهامة ، تتم مراقبة الخصائص الميكانيكية لمعدن الحدادة عن طريق اختبار الشد للعينات المقطوعة من أماكن الحدادة الموجودة في الجزء الأكثر أهمية من الجزء.

في بعض الحالات (تزوير الأجزاء الحرجة ، وإدخال نظام تكنولوجي جديد ، وما إلى ذلك) ، يتم تحديد هيكل المعدن في المطروقات. يمكن تحديد بنية العينة المحفورة والأرضية سابقًا بالعين المجردة (فحص البنية الكلية) أو باستخدام المجهر (فحص البنية المجهرية). في الحالة الأولى ، يمكن الكشف عن العيوب المعدنية - الفقاعات ، والأصداف ، والشوائب غير المعدنية ، وما إلى ذلك. يحدد.

ومع ذلك ، فإن هذه الدراسات لا تجعل من الممكن دائمًا تحديد جميع العيوب - خطوط الشعر ، والشقوق ، والتشويش ، ومضمون الخبث ، وما إلى ذلك ، حيث يمكن تحديد موقعها في عمق عملية التزوير.

بعد المعالجة الحرارية والتنظيف ، يتم تسليم المطروقات إلى منطقة التحكم في الورشة ، حيث يتم إخضاعها للفحص.

يجب أن تستوفي جودة الكير جميع متطلبات المواصفات الفنية التي توفر القوة اللازمة للمادة والأبعاد ودقة الكير. يجب ألا يكون هناك عيوب على السطح وداخل الكير.

يتم تحديد المتطلبات العامة للمطروقات المصنوعة من الفولاذ الإنشائي والكربون السبائكي ، المصنَّعة عن طريق التشكيل الحر والختم الساخن ، بواسطة GOST 8479 - 70 ، والتي تحدد نوع ونطاق ومعايير الاختبارات الإلزامية لمجموعات مختلفة من المطروقات.

يحدد الفحص الخارجي للتزوير ما إذا كان هناك أي شقوق وخطوط شعر (في المطروقات المخللة) وعيوب وضغوط وخدوش وعيوب أخرى على سطحه. للكشف عن العيوب الخارجية المخفية (تحت الحجم) ، تخضع المطروقات للحفر (التنظيف) والفحص اللاحق باستخدام عدسة مكبرة.

يتم فحص الأبعاد وفقًا لرسومات المطروقات باستخدام أدوات قياس مختلفة ، وإذا لزم الأمر ، مع العلامات الموجودة على لوحة التحكم (على سبيل المثال ، أعمدة الكرنك والدوارات والأجزاء المماثلة).

يتم فحص الخواص الميكانيكية والكيميائية والفيزيائية التي تحدد جودة المعدن المطروق بواسطة معمل المصنع على عينات مقطوعة من البدلات المتوفرة في الأماكن المناسبة - العينات. توجد هذه العينات عادةً في الأماكن التي يوجد بها أكبر تطبيق للأحمال على الأجزاء أثناء التشغيل.

هناك نوعان من التحكم في المطروقات المختومة: وسيط ونهائي.

يتم تنفيذ التحكم الوسيط بعد كل عملية من عملية الإنتاج التكنولوجية وهو بشكل أساسي التحكم في الامتثال للتكنولوجيا. في قسم الختم ، يتم بشكل دوري مراقبة جودة ملء تجويف القالب ، وغياب التحولات في النصفين العلوي والسفلي للقوالب ، ونوعية (نظافة) سطح المطروقات ، وما إلى ذلك. في التحقق من المعلمات التي قدمتها التكنولوجيا. يتم إجراء التحكم النهائي للمطروقات النهائية في موقع التحكم وفقًا للمعايير المعمول بها.

الأنواع الحديثة للتحكم في المطروقات

للكشف عن العيوب الداخلية المخفية ، والشقوق الداخلية ، والشوائب غير المعدنية ، وغيرها ، يتم استخدام أدوات تحكم حديثة لا تتطلب قطع الحدادة التي يتم اختبارها. تتضمن طرق الاختبار غير المدمرة هذه للمطروقات نقل الأشعة السينية ، وضوء أشعة جاما ، وصوتنة المطروقات بالموجات فوق الصوتية.

توفر تركيبات الأشعة السينية التحكم عن طريق شفافية المطروقات الفولاذية التي لا يزيد سمكها عن 100 مم.

يستخدم ناقل الحركة بأشعة جاما للتحكم في المطروقات للأغراض الحرجة ، والتي يصل سمكها إلى 200-250 مم. توفر طريقة كاشف الخلل بأشعة جاما فحصًا موثوقًا لجودة الوصلات الملحومة والمنتجات الملحومة بالطرق والملحومة بالطوابع. يعد الكشف عن عيوب أشعة جاما الطريقة الوحيدة لفحص المطروقات التي لا تتطلب معالجة سطحية لجسم الاختبار.

تسمح طريقة الاختبار بالموجات فوق الصوتية باكتشاف العيوب الداخلية في أي عمق للتزوير. تمر الاهتزازات فوق الصوتية التي يسببها الهزاز عبر سماكة المعدن بالكامل ، وعند وصولها إلى الوجه المقابل ("الجزء السفلي") للمنتج ، تنعكس منه. تصل التذبذبات المنعكسة بعد التحولات والتضخيم (في أجهزة خاصة) على شاشة الذبذبات في شكل إشارة تظهر على الجانب الأيمن من الشاشة.

إذا تم العثور على عيب في سمك المعدن المطروق ، فعندئذ تنعكس الاهتزازات فوق الصوتية منه قبل الوصول إلى "القاع" ، وبما أن مسار الموجة الصوتية إلى العيب أقصر من إلى "الأسفل" ، فإن الإشارة من سيظهر العيب على الشاشة في وقت سابق وعلى يسار الإشارة "السفلية" التي ستكون بمثابة علامة على.

تخضع منصات السبر للمعالجة المسبقة عن طريق الطحن.

تتيح طريقة الموجات فوق الصوتية اكتشاف وجود وموقع شوائب غير معدنية في جسم الحدادة وانقطاع المعدن في جميع أنحاء سماكة التزوير من أي حجم.

"التزوير الحر" ، Ya.S. فيشنفيتسكي

عيوب التدفئة. خبث - طبقة من المعدن المؤكسد على سطح قطعة عمل ساخنة.

يتم ضغط المقياس ، الذي لم يتم إزالته من قطعة العمل أو من سطح المضارب ، في المعدن ، مما يشكل خدوشًا عميقة على المطروقات.

انخفاض درجة الحرارة - ظهور تشققات داخلية في قطعة العمل بسبب معدل التسخين المفرط وتأثير الضغوط الناتجة عن درجة مختلفة من التمدد الخطي ، وعدم تجانس التركيب الكيميائي على المقطع العرضي ، وكذلك أثناء التطريق بسبب عدم كفاية المسك قطعة الشغل في فرن التسخين وعدم وجود اللدونة اللازمة للمعادن لمعالجتها بالضغط.

ارتفاع درجة الحرارة - النمو المفرط للحبوب في الفولاذ وانخفاض الخواص الميكانيكية نتيجة التسخين إلى درجات حرارة تتجاوز المسموح به لدرجة فولاذية معينة ، بالإضافة إلى وقت التسخين المفرط إلى درجات الحرارة المطلوبة للتزوير أو الانتهاء من التزوير في درجات حرارة عالية تكون أعلى بكثير من المستوى الأمثل.

يتميز ارتفاع درجة الحرارة بوجود بنية خشنة الحبيبات. يتم تصحيح المطروقات الساخنة عن طريق التطبيع أو التلدين أو الشحذ. الإرهاق - الأكسدة أو الذوبان على طول حدود حبيبات الفولاذ نتيجة التسخين المؤكسد المطول عند درجات حرارة عالية (1300-1350 درجة مئوية) ؛ تتميز بوفرة الشرارات من الفراغ المسخن إلى الأبيض ، وفقدان خواصه البلاستيكية وظهور العديد من الفجوات أثناء عملية التشكيل مع التعرض لخاصية تشبه الحنطة السوداء ، والكسور الخشنة الحبيبات. المطروقات المحترقة لا تخضع للتصحيح ويمكن استخدامها فقط لإعادة الصهر. سطح منزوع الكربنة - عيب ناتج عن احتراق الكربون (الأكسدة) في الطبقات السطحية للتزوير ، غالبًا ما يتجاوز بدل المعالجة في العمق.

عيوب تزوير. تحدث النتوءات الطرفية عندما يتم قطع الأجزاء العلوية والسفلية من السبيكة بلا مبالاة أو عند قطع القضبان الساخنة إلى قطع. يجب إزالة النتوءات الطرفية المتبقية بعد القطع ، لأنها تسبب تكوين المشابك (الطيات) أثناء عملية تزوير أخرى.

تحدث المشابك في حالة استخدام طرق غير صحيحة للتطويق وتشتيت قطعة العمل.

تحدث النهايات المقعرة (أو الأعمدة) في نهايات التزوير نتيجة الرسم النشط لقطعة العمل بمقطع عرضي دائري ، أو تسخين غير كافٍ لقطعة العمل أو الوزن المنخفض للأجزاء المتساقطة من المطرقة ، فضلاً عن الطول غير الكافي للشغل النهاية المسحوبة.

تظهر الشقوق أو العيوب الخارجية بسبب:

أ) تزوير في درجات حرارة منخفضة ؛

ب) التبريد السريع (خاصة سبائك الصلب) ؛

ج) تسخين رديء الجودة لقطعة العمل ، مما يتسبب في ارتفاع درجة حرارة السطح أو نضوبه بشدة ، أو عند استخدام الوقود الكبريتي ؛

د) نوعية رديئة من السبائك أو القضبان الأصلية.

الأكثر عرضة للعيوب والتشققات السطحية أثناء التطريق هي الأدوات الفولاذية عالية السرعة والصلب المخلوط منخفض اللدونة في بعض الدرجات.

يجب إزالة الشقوق التي لوحظت أثناء تشكيل الفولاذ الإنشائي ، لتجنب زيادتها في المستقبل ، في حالة ساخنة (أحيانًا باردة) ، حتى مع استخدام تدفئة خاصة. في بعض الحالات ، يُسمح بترك بدل إضافي للمعالجة في الأماكن التي قد تتشكل فيها الشقوق.

عادة ما يكون للناسور في المنطقة المركزية من القسم شكل صليب بسبب وجود فجوة في اتجاه أقطار المقطع المربع أثناء التطريق بأعلاف عالية. يمكن أن تظهر النواسير والفواصل الداخلية غير المتقاطعة عند دحرجة قضبان دائرية في قالب مسطح.

لوحظ حدوث تشققات داخلية على شكل تجاويف مع اضطراب كبير في القوالب المسطحة ، مع أسطح ملامسة كبيرة وارتفاع منخفض للتزوير المضطرب.

للكشف عن التمزقات الداخلية والنواسير والتشوهات ، فإن الطريقة الأكثر فعالية هي الكشف عن الخلل بالموجات فوق الصوتية.

تصلب العمل هو حالة الطبقات السطحية للتزوير نتيجة إتمام عملية الكير عند درجة حرارة منخفضة. يمكن أن يؤدي التصلب الذي لا يتم إزالته عن طريق المعالجة الحرارية إلى زيادة الالتواء وحتى الانكسار أثناء القطع اللاحق.

أ) أثناء التثقيب بسبب التبريد غير المتكافئ لقطعة الشغل أثناء عملية التطريق وعدم مراعاة ترتيب الإمالة ، وكذلك تحت تأثير وزن الحدادة عند تشكيل أعمدة طويلة جدًا ؛

ب) أثناء الاضطراب بسبب التسخين غير المتكافئ لقطعة الشغل قبل التزوير والنسبة الزائدة من الطول إلى القطر أو إلى الجانب الأصغر من القسم.

يتم تصحيح الانحناء عن طريق فرد ساخن.

يحدث إزاحة المنطقة المحورية للسبيكة من التسخين غير المتكافئ ، والتخفيضات غير المتكافئة أثناء الإمالة حول المحور الطولي ، أو من تشوهها أثناء الاضطراب.

التفاف غير كاف. السمة الرئيسية لهذا النوع من الزواج هي وجود هيكل بلوري كبير في التزوير.

الخدوش - آثار العمل المهمل في شكل انتقالات متدرجة وخدوش من المضربين ، آثار مقياس ضغط في جسم التزوير.

أبعاد غير مدعومة - انحرافات عن الأبعاد والتفاوتات المحددة ؛ المبالغة أو التقليل من المخصصات والتداخلات ؛ الانحرافات في الطول الثقوب البيضاوية ، اللامركزية والانحراف ؛ انسداد نصف قطر الفتحة ، أبعاد صغيرة من الشفاه والنتوءات ، انحرافات المعلمات الزاوية.

1.2 أنواع الزواج المختومة بالمطروقات

الزواج ينشأ من مصدر المادة. المخاطر على سطح المطروقات ، وهي شقوق صغيرة مفتوحة تتشكل أثناء التسخين والتخليل اللاحق (الشكل 2 ، ب).

غروب الشمس عبارة عن نتوءات ناتجة عن معايرة غير صحيحة أو من تآكل التدفقات في بكرات متدحرجة ويتم لفها على شكل طيات متقابلة تمامًا بعمق يزيد عن 0.5 مم (الشكل 2 ج).

على عكس عيوب الختم أو التصلب في الأصل ، توجد دائمًا عيوب المواد المذكورة أعلاه على سطح التزوير وتتبع بدقة انحناءات محيطها (الشكل 2 ، ل).

الأغشية عبارة عن رذاذ من الفولاذ السائل ، يتم تجميدها على جدران القالب ويتم لفها أثناء التدحرج على شكل أغشية تتقشر من السطح حتى سمك 1.5 مم (الشكل 2. د). بعد الختم ، تبقى على سطح المطروقات.

تحدث الخدوش (بعمق 0.2 - 0.5 مم ومرئية للأسفل) أثناء دحرجة المعدن بسبب الاحتكاك والنتوءات على الأسطوانات (الشكل 2 ، أ).

خطوط الشعر - رقيقة (مشعرة) ، غير مرئية في الشقوق السفلية على سطح المطروقات بعمق 0.5 - 1.5 مم ، تحدث أثناء التدحرج نتيجة لف طول فقاعات الغاز تحت القشرة من سبيكة فولاذية وتكون مكشوفة نتيجة الأكسدة.

تم العثور على التشققات في شكل تشققات على طول قطع الأزيز أو في شكل تفريغ المطروقات إلى جزأين على طول مستوى فراق القالب (الشكل 2 ، هـ) ؛

ينكشف العيب عند قطع النتوء (الشكل 3). تنجم التبديلات عن انكماش القشرة أو الرخاوة. يتم الكشف عن شوائب الخبث - جميع الشوائب الأجنبية التي تدخل في الفولاذ السائل (النار ، الرمل ، إلخ) - عند قطع الفراغات ، إذا وقع التضمين على خط القطع ، وكذلك عند عرض اللحامات الدقيقة والكبيرة.

تشكيل التفريغ في تزوير قضيب التوصيل: أ - فراغ به عيب قبل الختم ؛ ب - ضغط عيب في نتوء أثناء الختم

القطعان عبارة عن تراكمات أو أعشاش من أصغر الشقوق التي يمكن رؤيتها عند التفتيش على أقسام الفراغات. المطروقات المختومة من المعدن تتأثر بالرقائق. تتشقق أثناء التصلب ، وأحيانًا مع فصل القطع ، وتوجد مباشرة أثناء التصلب ، وإزالة البدل وعملية التصنيع ، أو عندما ينكسر الجزء.

درجة الفولاذ غير المناسبة (التركيب الكيميائي غير المناسب للصلب). بدأ اكتشاف الزواج بسبب عدم تطابق في التركيب الكيميائي أو الدرجات أثناء اختبار الصلابة ، أو الانهيار بواسطة شرارة أو منظار الصلب ، وكذلك عندما تتكسر الأجزاء أثناء عملية التصلب ، عندما تنكسر الأجزاء أثناء الاستقامة بعد الكربنة والتصلب ، أو في عملية. لتجنب الزواج لهذا السبب ، يوصى بتوحيد أبعاد البروفيلات في محل الحدادة والختم بطريقة لا توجد بها مقاطع جانبية متطابقة تختلف اختلافًا حادًا في خصائص درجات الصلب ، وخاصة الفولاذ الكربوني. وتحسن.

تؤدي الأبعاد غير المناسبة للملف الشخصي المادي إلى الزواج عند الختم - بواسطة رقم غير مكتمل (ملف تعريف أصغر حجمًا) ، عن طريق تقليل التثبيط (ملف تعريف مكبر) وبواسطة المشابك.

الزواج الذي يحدث عند قطع الفراغات. هناك الأنواع التالية من الزواج عند قطع الفراغات ؛ قطع مائل - تميل النهاية إلى محور الشغل (الشكل 2 ، ط) ؛ نتوءات وانحناء نهاية الشغل (الشكل 2 ، ي) ؛ قطع أو قطع خشنة مع تمزيق المعدن (الشكل 2 ، ل) ؛ تشققات نهائية ، عدم تطابق قطع العمل في الطول أو الوزن (قطعة عمل قصيرة أو قطعة عمل صغيرة).

لا يعتمد القطع المائل على الفجوة بين السكاكين فحسب ، بل يعتمد أيضًا على شكل القواطع والسكاكين وعلى الزاوية التي يتم فيها قطع الشريط. يتم تغذية الطائرة الأمامية للسكاكين

تظهر شقوق النهاية عند قطع المعادن ذات التشكيلات الكبيرة بشكل أساسي. تحت تأثير الضغوط المتبقية الناشئة ، تتشقق المادة أحيانًا بعد 2-6 ساعات من القطع.

في فصل الشتاء ، يزداد الزواج على طول التشققات بشكل خاص ، حيث تساهم درجة الحرارة المنخفضة في تكسير المعدن حتى مع وجود مقاطع صغيرة في كثير من الأحيان (أقل من 50 مترًا).

يمكن التعرف بسهولة على شقوق نهاية المطروقات من خلال موقعها في نهايات ونهايات المطروقات. إن استخدام التسخين المسبق للمنتجات المدرفلة حتى 300 درجة مئوية قبل تقطيعها إلى كتل تقضي تمامًا على ظهور تشققات نهائية.

ينتج عدم تطابق قطعة العمل على طول الطول عن التثبيت غير الصحيح للمحطات ، والتثبيت غير المتصلب لها بشكل كافٍ والتغذية غير المكتملة للشريط عند التوقف عند القطع. يجب وزن قطع العمل التي يتم قطعها وفقًا لوزن معين عند ضبط نقاط التوقف على موازين دقيقة ، والأفضل من ذلك كله في موازين الاتصال بتقسيم الميزان من 5 إلى 10 جم.

الزواج الذي يحدث عند تسخين الفراغات. تعتبر حالة السخونة الزائدة نموذجية لجميع المطروقات المختومة ، حيث تتم عملية الختم في نطاق درجة حرارة 1250-1100 درجة مئوية.

لتصحيح ارتفاع درجة الحرارة وتحسين الخواص الميكانيكية ، كقاعدة عامة ، يتم توفير تطبيع لجميع المطروقات المختومة. يتم إجراء استثناء في بعض الأحيان فقط للمطروقات غير الحرجة المصنوعة من الفولاذ 10 و 20.

مع التسخين بالحث عالي التردد مع الإمداد المنهجي لقطع العمل للمحث ، فإن السماح بدفع واحد على الأقل (التعرض المفرط لقطع العمل في المحرِّض لفترة دفع واحدة) يؤدي إلى ظهور شقوق داخلية خطيرة للغاية تقع في المنطقة من أعلى إجهاد يحدث أثناء التشوه الساخن لقطعة العمل. يخضع هذا النوع من الزواج لجميع قطع العمل الموجودة في وقت واحد في الحث.

الزواج الذي يحدث أثناء الختم. الطعجات هي آثار لمقياس مطحنة مختوم ومحفور أو محفور لاحقًا. يصل عمق الخدوش إلى 3 مم مما يؤدي إلى التزاوج أثناء المعالجة أو إلى إضعاف قسم العمل للجزء في الأماكن السوداء. إنها نتيجة التنجيد السيئ لمقياس المطحنة من قطعة العمل قبل وضعها في خيوط الصب.

تحدث النكات نتيجة التلف الميكانيكي للمطروقات التي تحدث عند إزالة المطروقات العالقة من تجويف القالب ، أو عند نقل المطروقات الساخنة ، أو عندما تدخل الأجسام الغريبة (القطع) في قوالب التشذيب.

فتى الخردة - تزوير تلقى ضربة عندما لم يتم وضعه في الشكل السفلي للقالب أو خلطه به.

رقم غير مكتمل - زواج يتكون عندما لم يكن تيار الانتهاء من الختم ممتلئًا بالمعدن ، خاصة عند الحواف والزوايا والدورات والأضلاع. يحدث الزواج عند عدم كفاية التدفئة أو عدم كفاية عدد الضربات أثناء التدحرج والختم النهائي ؛ عند العمل على مطرقة بوزن غير كافٍ للأجزاء المتساقطة ، أو في قالب بالية لا يكون الحجم الطبيعي لقطعة العمل فيه كافيًا ، أو في قالب تصميم غير ناجح ؛ بسبب عدم كفاية وزن أو طول قطعة العمل ، فضلاً عن التناقضات في ملف التعريف (على سبيل المثال ، دائرة بدلاً من مربع).

يتميز الحدادة السفلية بزيادة جميع أبعاد الحدادة في اتجاه عمودي على المستوى الرئيسي للفراق (أي في اتجاه المرأة على المطرقة ، واللكمة على آلة الحدادة ، وما إلى ذلك). سبب الزواج هو عدم كفاية عدد السكتات الدماغية أثناء الختم في التيار النهائي أو الختم بالحرارة غير الكافية ؛ العمل على مطرقة بوزن غير كافٍ للأجزاء المتساقطة أو في قالب مع فترة راحة غير كافية للدغ ؛ الوزن الزائد أو زيادة حجم قطعة العمل.

الانحراف - إزاحة نصف التزوير بالنسبة إلى الآخر (على طول مستوى الموصل). يحدث هذا النوع من الزواج بسبب خلل في المعدات (إضعاف المتوازيات وزيادة تخليص المرأة في المرشدين ، وضعف هبوط السرير في العاشقة ، إلخ) ويموت (هدم ، مرشدين ( أقفال) ، وتطوير طائرات التثبيت ، ونقص التثبيت ، وموصل القالب غير المتوازن ، وما إلى ذلك).

التشوهات أثناء الختم على المطرقة والضغط تكون طولية وعرضية. عند الهبوط على آلة تزوير ، يتم حساب الانحراف عن طريق إزاحة الجانب يموت ، ويتم حساب الانحراف عن طريق إزاحة الثقب من المحور المثبت في مصفوفة قطعة العمل.

المشبك - طية مختومة نتيجة الملء غير الصحيح لتيار القالب النهائي بالمعدن (حركة معدنية قادمة) أو دحرجة نتوءات تم الحصول عليها في انتقالات الختم الأولى. تحدث المشابك بسبب وضع غريب الأطوار لقطع العمل في التدفقات الأولية والنهائية ؛ ضربات حادة عند سحب أو دحرجة الفراغات (الشكل 4) ؛ عندما يكون منحرفًا في تيار أو ختم أولي ؛ عند العمل على قالب معيب أو معيب ، وكذلك عندما يكون تصميم القالب غير ناجح ، عندما لا تتوافق التحولات التحضيرية مع الشكل النهائي (الشكل 5).

تؤدي عيوب المشبك غير المكتشفة إلى وقوع حوادث أثناء التشغيل. النتوء هو بقايا غير مقطوعة من نتوء (وميض) ، ناتج عن تباين وضعف ملاءمة التشذيب وتزوير القوالب. يحدث هذا النوع من الزواج بشكل رئيسي عندما تكون القوالب ضعيفة التركيب ومعطلة ، أو يتم إزاحة التزوير أثناء وضعه على مصفوفة الحواف.

لوحظ تقوس في المطروقات ذات محيط القطع المعقد أو المقاطع الرقيقة ذات الطول الكبير. يحدث هذا بشكل أساسي نتيجة لكمات القص المعيبة أو تصميم القالب السيئ ، وكذلك عند استخراج المطروقات من القوالب ، والتسخين للمعالجة الحرارية وتبريد المطروقات في وضع أفقي. يتم التخلص تمامًا من انحناء العمود المرفقي وشبه المحاور إذا تم تنفيذ التبريد والمعالجة الحرارية في حالة تعليق في وضع رأسي. الانحناء خاضع للتصحيح عن طريق التحرير ، المنصوص عليه خصيصًا في التقنية.

إضعاف الحجم - انحراف عن التسامح مع الحجم لا يمكن تصحيحه. يحدث ذلك بسبب نقص بدل المعالجة أو انخفاض (ضعف) قسم العمل للجزء في الأماكن السوداء. يحدث ضعف الحجم في وجود مقياس كبير أو في قالب مهترئ ، مما يؤدي إلى ظهور أقسام بيضاوية ومشوهة في بعض أماكن المطروقات ؛ عند العمل على مطرقة ذات وزن زائد للأجزاء المتساقطة أو عند عدم إعداد قوالب القطع بعناية (قطع من جانب واحد).

يعتمد الانحراف في الطول: عند الختم على مطرقة أو مكبس - من الانكماش الحراري ، عند الانزعاج والانحناء - من ثبات طول قطعة العمل ، فإن تصميم وتركيب نقاط التوقف عند الانكماش والانحناء يموتون.

أنواع الزواج النموذجية أثناء الختم على مكابس الكرنك الساخنة.

الشكل غير مملوء:

في التجاويف السفلية لتيار التشطيب - بسبب تراكم منتجات احتراق الشحوم فيها ؛

على النتوءات والأضلاع العالية - بسبب عدم وجود فتحات مخرج الغاز أو موقعها غير الصحيح في حشوات القالب ؛

يحدث تزييف المطروقات عندما يتم دفعها خارج التيار بسبب تشويشها على طول المحيط مع أصغر المنحدرات من 0.5 درجة إلى 2 درجة مئوية (تظهر بشكل خاص على المطروقات ذات السطح الكبير والمقاطع الرفيعة).

الأثر من الدافع له شكل انبعاج عميق مع دافع ممدود أو نتوء عالٍ على الكير باستخدام دافع قصير.

يحدث الحجم المتزايد بسبب التآكل السريع للقالب في أماكن انتهاء الصلاحية المكثفة لقطعة العمل من قسم أكبر إلى قسم أصغر (على سبيل المثال ، قطر الساق عند مفصل التوجيه).

تتشكل بقايا الأزيز بسبب الظروف السيئة لقطع المطروقات المكبس (يتدفق المعدن إلى الثقب بشكل أفضل من الشكل ، وبالتالي ، فإن حافة الجسر تتآكل بشكل أسرع ، ويزيد سمك القطع مقارنة بالأصل ، وهو أمر مطلوب بالفعل من خلال ظروف العمل أكثر مما يموت في المطرقة).

تظهر المشابك كعيب منهجي فقط في حالة عدم تناسق الأخاديد الموجودة في الختم أو خطأ مصمم آخر ، وعلى عكس الختم على المطارق ، فإنها تكاد تكون مستقلة عن الختام. المشابك الأكثر شيوعًا هي من النوع "الطلقة من خلال" من تدفق المعدن من العبور أو الفيلم إلى جسم التزوير (الشكل 7) أو عند وضع الأشكال على الختم في أزواج "جاك" (الشكل 8) . لتجنب المشابك في أماكن وصلات العبور ، يتم توفير التجاويف أو "الجيوب" في القالب ، حيث يمكن استيعاب المعدن الزائد في أقسامها من الحدادة المجاورة لجسر التجويف ، نظرًا لحقيقة أن المعدن يتدفق إلى الأزيز بدون فرملة كافية ، مختوم على مكابس تزوير كرنك على الساخن ، يتضمن استحالة تصحيح العيوب في عدم الملء أو انحراف الشكل المعاد تشكيله - بسبب استحالة إعادة تسخين الحدادة في مغو مصمم فقط للملف الجانبي الأصلي قطعة العمل ، وعدم مقبولية التسخين في أفران اللهب التقليدية بسبب الحجم.

يحدث الزواج أثناء الختم بالبثق - شد الضغط (الشكل 9) - بسبب تغيير اتجاه تدفق الطبقات العليا من المعدن (مباشرة تحت الثقب) من الأفقي إلى الرأسي. يتم التخلص من خلال تقليل السرعة.

الثقب (الشكل 10) - نوع من المشابك ، والذي ينتج عن شدة تدفق المعدن تحت الجزء البارز من الختم (تحت الثقب) بنصف قطر غير كافٍ لـ "تقريب حافة الأخير .

الانقسام الخارجي عند حدود ما يسمى بـ "المناطق الميتة" (عند زوايا انتقال حاوية المصفوفة إلى نقطة) أثناء عملية البثق المباشر (الشكل 11) ؛ يمكن أن يحدث بسبب تكوين مناطق ميتة في المعدن القابل للتشوه عند زوايا دخول كبيرة للمصفوفة. يتم تسهيل القضاء على هذا الزواج من خلال انخفاض معدل التشوه. يشير ظهور التمزقات على سطح الحدادة ، على سبيل المثال ، "راف" ، إلى وجود احتكاك خارجي كبير بجدران المصفوفة. يتم التخلص منه عن طريق تلميع جدران المصفوفة ، والاختيار الصحيح لزيوت التشحيم ومعدل التشوه.

الزواج بسبب أخطاء في تصميم القوالب. السمة المميزة للزواج البناء هي التكرار المنتظم للزواج من نفس النوع مع نسبة عالية من الرفض. الأكثر شيوعًا هي الأنواع التالية.

بدل معالجة غير كافٍ. يظهر على شكل "سواد" ، أو في حالة عدم وجود سواد ، على شكل بقع ناعمة وصلابة غير كافية بعد التبريد بتيارات عالية التردد بسبب الإزالة غير الكاملة للطبقة منزوعة الكربنة.

بنية كلية غير مناسبة - اتجاه غير صحيح للألياف على القطع المحفور للتزوير على طول أقسام العمل الرئيسية. عند تصميم قوالب للمطروقات واختيار أبعاد وشكل قطعة العمل الأصلية ، يُمنع منعًا باتًا توجيه الألياف عبر اتجاه ضغوط العمل التي تنشأ في الجزء أثناء تشغيله ، وكذلك عبور المقاطع المجهدة من جزء من ألياف المنطقة الملوثة المركزية من المنتج المدلفن الأصلي.

يحدث التشويه المنهجي للقوالب عندما لا يقدم المصمم أدلة في الختم أو يختار خط فراق خاطئ.

لا يتم التخلص من عدم الملء المنتظم لشكل الختم ، وخاصة النتوءات العالية والأضلاع و "الزوايا" ، إلا من خلال الدمج الصحيح لأبعاد التدفقات الأولية والنهائية في الختم.

تشكيل منهجي للمشابك في أماكن معينة المطروقات. بالإضافة إلى الحالات التي تم النظر فيها (الشكل 5 ، 7 ، 8 ، 10) ، قد يحدث المشبك من تباين بين نصف قطر الانحناء في خصلة الثني ومحيط الشكل في خصلة التخشين والتشطيب.

الفشل في الحفاظ على أبعاد من قاعدة معينة (مع الحفاظ رسميًا على أبعاد أخرى ذات صلة) ، مما يؤدي إلى الزواج النهائي أثناء المعالجة. يحدث عندما لا يتم مراعاة "قواعد وحدة القاعدة" للتزوير والتشغيل الآلي (الشكل 13).

من أجل القضاء على مثل هذا التزاوج ، من الضروري "ربط" أبعاد التحكم الرئيسية في الرسم بالحدادة بأسطح القاعدة "السوداء" التي يرتكز عليها الجزء أثناء المعالجة ، لضمان التنفيذ المستقر لهذه الأبعاد في التصنيع من المطروقات ، لتوفير التحقق منها بالقوالب المناسبة وأجهزة التحكم.

ينتج تقوس المطروقات النهائية عن طريقة تقويم غير فعالة.

للتحكم في عملية التضميد وضبطها بشكل صحيح ، من الضروري توفير تصنيع أجهزة تحكم مناسبة.

الزواج أثناء المعالجة الحرارية.

صلابة غير كافية. أهم أسباب الزواج:

أ) تصلب غير كامل (درجة حرارة تسخين منخفضة للتصلب ، أو تعرض غير كافٍ أو عدم تسخين في درجة حرارة التصلب ، نشاط تبريد غير كافٍ) ؛

أ) معدل التبريد المفرط ؛

ب) اختلاف حاد في محتوى الكربون في الأماكن التي يتم فيها قطع الحواف وفي الطبقات المعدنية المجاورة (المطروقات ذات المقاطع الرقيقة والشكل المعقد) ؛

ج) التناقض بين التركيب الكيميائي للصلب (زيادة النسبة المئوية للكربون أو الكروم أو المنغنيز مقابل النسبة المئوية للكربون أو الكروم أو المنغنيز التي تم تحديدها وفقًا لـ GOST) ؛

د) معدن ملوث بفصل حاد.

لمنع حدوث تشققات تصلب ، يجب تطبيع المطروقات مثل قضبان التوصيل أو تصنيعها من الفولاذ المقوى بالزيت قبل التبريد بالماء.

الزواج الذي يحدث عند تنظيف المطروقات من الميزان.

الخبث على سطح المطروقات بسبب التنظيف المتسرع أو استخدام طرق التنظيف غير المناسبة. عند إزالة القشور في حمامات التخليل ، يحدث هذا النوع من الزواج من تركيز غير كافٍ للحمض مع وجود فائض من كبريتات الحديد.تعتبر بقايا القشور الموجودة في الجزء السفلي من الخدوش خطرة بشكل خاص على أدوات قطع التروس والدبابيس.

وجد جدار رقيق عند حفر ثقوب أو عند معالجة إحدى الطائرات. هذا النوع من الزواج هو نتيجة انحراف للتزوير على طول مستوى فراق القالب (الشكل 14 ، أ) ، أو الانحناء أو انحرافات التزوير على طول الطول.

إن شحذ وتسوية سطح القاعدة يصحح التزوير ويسمح بالحصول على جزء جيد (الشكل 14 ، ب).

يمكن أن تنشأ أنواع العيوب المدرجة أيضًا من أخطاء التشغيل الآلي ، خاصةً من أخطاء أو عدم دقة أجهزة تحديد الموقع أو الاختيار الخاطئ للأسطح الأساسية للقطع.

1.3 تصحيح المطروقات المعيبة

رقم غير مكتمل ، إذا كان النقص غير مهم ، ويتم تصحيح الخدوش الصغيرة عن طريق إعادة الختم في قالب جديد أو لحام.

من المناسب معالجة المطروقات المثقوبة في ورش الماكينات على دفعات منفصلة مع تجريد أولي. إعادة ختم قطع العمل هذه أمر غير مرغوب فيه ، لأن هذا قد يؤدي إلى زواج نهائي بسبب ختم المقياس الذي تم تشكيله حديثًا.

إذا لم تتعرض المطروقات للقطع اللاحق ، فبالنسبة للأجزاء غير الحرجة ، يمكن تصحيح الحفر السفلي عن طريق إعادة تسخين واحدة لتحويل المعدن الزائد إلى مقياس.

يمكن تصحيح الانحراف عن طريق إعادة الختم فقط إذا كان هناك اتجاه جيد للمرأة في الموازيات ودائمًا في ختم به أدلة ، وإلا فإن هذا العيب معيب. يمكن تصحيح التشوه الطفيف في التشكيل عن طريق شحذ (محاذاة) أماكن القاعدة (الشكل 14 ، س).

يتم تصحيح الانحناء عن طريق الاستقامة في حالة باردة في قالب ، وتحت ضغط استقامة ويدويًا بملاءمة وفقًا لقالب أو جهاز تحكم.

يتم تصحيح ارتفاع درجة الحرارة عن طريق التطبيع ، وهو أمر ضروري لجميع المطروقات المختومة تقريبًا.

يتم تصحيح زيادة الصلابة وعدم كفاية الصلابة وصلابة المطروقات عن طريق المعالجة الحرارية المتكررة.

يتم تصنيف درجة المطحنة غير المناسبة التي سقطت في مجموعة من المطروقات بالشرارة (إذا كان هناك انحراف في الكربون) أو باستخدام سماعة طبية (إذا كان هناك انحراف عن مكونات السبائك المحددة).

يتم إجراء إعادة الختم والتقويم وإعادة المعالجة الحرارية على دفعات منفصلة على المعدات الرئيسية للمحل (في التدفق العام). يتم لحام العيوب وشحذها في قسم خاص به عيوب في الورشة ، والتي يجب عزلها عن حركة المرور الرئيسية للمطروقات.

يعتبر الحرق الزائد والتفريغ والتبريد وتشققات النهاية وعدم ملء الشكل عيوبًا نهائية ولا تخضع للتصحيح.

GOST 24507-80

معيار الطريق السريع

السيطرة غير المدمرة.

تزوير من الأسود والملون

المعادن

طرق الموجات فوق الصوتية

العيوب

إصدار (نوفمبر 2009) مع التعديل رقم 1 المعتمد في مايو 1986 (IUS 8-86).

حدد مرسوم لجنة الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية للمعايير بتاريخ 30 ديسمبر 1980 رقم 6178 تاريخ التقديم

من 01.01.82

تمت إزالة فترة الصلاحية بموجب مرسوم معيار الدولة الصادر في 17 سبتمبر 1991 رقم 1453

تنطبق هذه المواصفة القياسية على المطروقات المصنوعة من معادن حديدية وغير حديدية بسمك 10 مم أو أكثر وتضع طرقًا للكشف عن الخلل بالموجات فوق الصوتية لاستمرارية المعادن ، والتي تضمن الكشف عن العيوب مثل الأصداف وغروب الشمس والشقوق والقطعان والفوهات ، شوائب غير معدنية دون تحديد طبيعتها وأحجامها الفعلية.

يجب تحديد الحاجة إلى الاختبار بالموجات فوق الصوتية ونطاقها وقواعد العيوب غير المقبولة في الوثائق الفنية للمطروقات.

المتطلبات العامة لطرق الاختبار بالموجات فوق الصوتية - وفقًا لـ GOST 20415-82.

يتم إعطاء المصطلحات المستخدمة في المعيار في.

1. الجهاز وعينات الاختبار

1.1 أثناء التحكم ، يجب استخدام ما يلي: كاشف النبض بالموجات فوق الصوتية ، محولات الطاقة ، عينات الاختبار أو القياسية أو مخططات DGS ، الأجهزة والأجهزة المساعدة لضمان معلمات التحكم الثابتة وتسجيل النتائج.

1.2 أثناء التحكم ، يتم استخدام أجهزة كشف الخلل ومحولات الطاقة التي اجتازت الشهادة واختبارات الحالة والتحقق الدوري بالطريقة المحددة.

1.3 أثناء اختبار التلامس للمطروقات الأسطوانية التي يبلغ قطرها 150 مم وأقل مع محولات الطاقة المائلة في الاتجاه العمودي للمولد ، يتم فرك سطح العمل للمحول على سطح الكسر.

عند اختبار المطروقات التي يبلغ قطرها أكثر منيمكن استخدام فوهات ودعامات مقاس 150 مم لتثبيت زاوية الدخول.

1.5 تُستخدم مخططات DGS في الإنتاج الصغير أو في التحكم في المطروقات كبيرة الحجم ، وكذلك في حالة تجاوز تقلبات الإشارة السفلية القيم المحددة في الفقرة.

1.6 تُستخدم مخططات DGS للاختبار على الأسطح المستوية ، وعلى الأسطح الأسطوانية المقعرة التي يبلغ قطرها 1 متر أو أكثر ، وعلى الأسطح الأسطوانية المحدبة التي يبلغ قطرها 500 مم أو أكثر - للمسبار المباشر ، وقطرها 150 مم أو أكثر - لمسبار مائل.

1.7 يجب أن تصنع عينات الاختبار من المعدن من نفس الدرجة والهيكل ولها نفس تشطيب السطح مثل المطروقات التي تم فحصها. يجب أن تكون عينات الاختبار خالية من العيوب التي يمكن اكتشافها عن طريق الاختبار بالموجات فوق الصوتية.

1.9 يُسمح باستخدام عينات اختبار من أنواع مماثلة من السبائك (على سبيل المثال ، من الصلب الكربوني بدرجات مختلفة) ، بشرط أن تكون متطلبات الشرط.

1.10 يشار إلى شكل وأبعاد عاكسات التحكم في العينات في الوثائق التنظيمية والفنية. يوصى باستخدام عاكسات على شكل فتحات مسطحة القاع موجهة على طول محور حزمة الموجات فوق الصوتية.

1.11. يجب أن تتكون مجموعة العواكس في عينات الاختبار من عاكسات مصنوعة على أعماق مختلفة ، يجب أن يكون الحد الأدنى منها مساويًا للمنطقة "الميتة" لجهاز البحث المطبق ، ويجب أن يكون الحد الأقصى مساويًا لأقصى سماكة للمطروقات تم اختباره.

1.12. يجب أن تكون خطوات العمق بحيث تكون نسبة اتساع الإشارات من نفس عاكسات التحكم الموجودة في أقرب أعماق في حدود 2-4 ديسيبل.

1.13. في كل خطوة عمق في عينة الاختبار ، يجب عمل عاكسات مرجعية لتحديد مستوى التثبيت ومستوى الرفض. يُسمح بتصنيع عاكسات تحكم بأحجام أخرى ، ولكن في نفس الوقت ، يجب ألا تقل نسبة الاتساع من أقرب عاكسين في الحجم عن 2 ديسيبل.

1.14. يجب أن تكون المسافة بين العاكسات المرجعية في قطع الاختبار بحيث لا يتجاوز تأثير العاكسات المجاورة على اتساع الصدى 1 ديسيبل.

1.15 مسافه: بعد لمن عاكس التحكم إلى جدار عينة الاختبار يجب أن يستوفي الشرط:

أين ح- المسافة على طول الحزمة من نقطة الإدخال إلى السطح العاكس للعاكس المرجعي ، مم ؛

ل - الطول الموجي للاهتزازات فوق الصوتية ، مم.

1.16 يجب اختيار مناطق العاكسات ذات القاعدة المسطحة من النطاق التالي (يشار إلى أقطار الفتحة المقابلة بين قوسين): 1 (1.1) ؛ 2 (1.6) ؛ 3 (1.9) ؛ 5 (2.5) ؛ 7 (3) ؛ 10 (3.6) ؛ 15 (4.3) ؛ 20 (5) ؛ 30 (6.2) ؛ 40 (7.2) ؛ 50 (8) ؛ 70 (9.6) ملم 2.

1.17 يجب تحديد أعماق العاكسات ذات القاعدة المسطحة (المسافات من نهاياتها إلى سطح الإدخال) من النطاق: 2 ، 5 ، 10 ، 20 ، 50 ، 75 ، 100 ، 150 ، 200 ، 250 ، 325 ، 400 ، 500 مم ثم بعد 100 مم بخطأ لا يزيد عن 2 مم.

1.18 تم إجراء عينات الاختبار للتحكم في مطروقات الألمنيوم وفقًا لـ GOST 21397-81. يُسمح باستخدام عينات اختبار تماثلية مصنوعة من سبائك الألومنيوم D16T لاختبار مواد أخرى باستخدام الآلات الحاسبة.

1.19 الدقة وتكنولوجيا التصنيع لعاكسات التحكم لمحول مباشر - وفقًا لـ GOST 21397-81 ، لمحول مائل - وفقًا لـ GOST 14782-86.

1.20. نصف القطر ، قطعة الاختبارص 0 يجب أن تكون مساوية لـ ، أينصص - نصف قطر تزوير.

يُسمح باستخدام عينات اختبار ذات نصف قطر مختلف عندما تكون النسبة 0.9صص < ص 0 < 1,2 صص .

1.21. يُسمح باستخدام عينات الاختبار بسطح إدخال مسطح عند اختبار المنتجات الأسطوانية التي يبلغ قطرها أكثر من 500 مم مع محول طاقة مدمج مباشر وعند اختبار المنتجات الأسطوانية التي يزيد قطرها عن 150 مم باستخدام محول طاقة مستقيم مزدوج أو مسبار مائل.

1.22. يجب أن تفي الرسوم البيانية DGS أو أجهزة الحساب بالمتطلبات التالية:

يجب ألا تزيد قيمة قسمة مقياس "اتساع الإشارة" عن 2 ديسيبل ؛

يجب ألا تزيد قيمة تقسيم المقياس "عمق التواجد" عن 10 مم ؛

يجب ألا تزيد المسافة على طول المحور الإحداثي بين المنحنيات المقابلة لأحجام مختلفة من عاكسات التحكم عن 6 ديسيبل ولا تقل عن 2 ديسيبل.

2. التحضير للتحكم

2.1. أثناء الإعداد التكنولوجي العام للإنتاج للمطروقات الخاضعة للاختبار بالموجات فوق الصوتية ، يتم تجميع المخططات التكنولوجية للاختبار بالموجات فوق الصوتية.

2.2. يتم تجميع خريطة تكنولوجية لكل حجم قياسي للتزوير. تحتوي الخريطة على المعلومات التالية:

بيانات الحدادة الأساسية (الرسم ، درجة السبيكة ، إذا لزم الأمر - سرعة الصوت ومعامل التوهين) ؛

نطاق السيطرة

المعالجة السطحية والبدلات (إذا لزم الأمر ، يرجى الإشارة إلى الرسم التخطيطي) ؛

معلمات التحكم الأساسية (مخطط الصوت وأنواع محول الطاقة وزوايا الإدخال وترددات التشغيل وحساسية التحكم وسرعة المسح والخطوة) ؛

متطلبات الجودة للمطروقات.

يُسمح بوضع مخططات تحكم قياسية مقترنة بواحد أو أكثر من المعلمات المدرجة.

2.3 يجب أن يوفر مخطط تدفق التحكم للاختبار في تلك المرحلة من العملية التكنولوجية عندما يكون للتزوير أبسط شكل هندسي وأكبر بدل. يُسمح بالتحكم بدون بدل إذا تم ضمان السبر الكامل للحجم الكامل للمعادن. يوصى بالتحكم بعد المعالجة الحراريةالمطروقات.

2.4 قبل الاختبار ، يجب تشكيل أسطح المطروقات التي يتم إجراء السبر منها (أسطح الإدخال) ولها معامل خشونة السطحRz< 1 0 ميكرومتر وفقًا لـ GOST 2789-73.

يجب أن تحتوي الأسطح الموازية لأسطح الإدخال (الأسطح السفلية) على معلمة خشونةRz≤ 40 ميكرون وفقًا لـ GOST 2789-73.

يسمح بتقليل متطلبات خشونة السطح بشرط الكشف عن العيوب غير المقبولة.

3. التحكم

3.1 يتم التحكم في المطروقات بطريقة الصدى وطريقة الظل المرآة.

يمكن استخدام طرق أخرى بشرط تحديد العيوب غير المقبولة. يتم التحكم بطريقة الظل المرآة بملاحظة توهين اتساع الإشارة السفلية.

3.2 يتم إنشاء مخططات السبر للمطروقات ذات الأشكال الهندسية المختلفة من خلال الوثائق الفنية للاختبار.

3.3 تم تعيين مخطط المطروقات السبر بالكامل بحيث يتم نطق كل حجم أولي من المعدن في ثلاثة اتجاهات متعامدة بشكل متبادل أو بالقرب منها. في هذه الحالة ، يتم نطق مطروقات المقطع المستطيل بواسطة محول مباشر من ثلاثة أوجه متعامدة. يتم نطق المطروقات الأسطوانية بواسطة محول مباشر من الأسطح الطرفية والجانبية ، وكذلك بواسطة محول طاقة مائل من السطح الجانبي في اتجاهين عموديين على المولد (السبر الوترى).

3.4. إذا تجاوز أحد أبعاد التزوير البعد الآخر فيمأو أكثر من مرة ، يتم استبدال محول الطاقة المباشر بآخر مائل. في هذه الحالة ، يتم استخدام محولات طاقة مائلة ذات أكبر زاوية إدخال ممكنة ، ويتم إجراء السبر على طول أكبر بُعد في اتجاهين متعاكسين.

المعنى ميتم تعريفه من خلال التعبير

أين دص - قطر صفيحة كهرضغطية لمحول الطاقة ، مم ؛

F- تردد الموجات فوق الصوتية ، MHz ؛

مع- سرعة الاهتزازات الطولية بالموجات فوق الصوتية في معدن معين ، م / ث.

(الطبعة المنقحة ، المراجعة رقم 1).

3.5 يوضح الرسم أمثلة على دوائر الصوتأنا في المطروقات الكاملة ذات الشكل الهندسي البسيط ، تشير العلامة ↓ إلى اتجاه إشعاع جهاز البحث المباشر ، والعلامة ← → - اتجاه الحركة واتجاه جهاز البحث المائل.

أمثلة على المطروقات السبر ذات الشكل البسيط

3.6 يتم التحكم عن طريق مسح أسطح المطروقات ، التي يتم تحديدها بواسطة مخطط السبر المحدد ، بواسطة محول الطاقة.

يتم تعيين سرعة المسح وخطوته من خلال التوثيق الفني للتحكم ، بناءً على الاكتشاف الموثوق به للعيوب غير المقبولة.

3.7 يشار إلى تردد الموجات فوق الصوتية في الوثائق الفنية للتحكم. يوصى بمطروقات ضخمة وخشنة الحبيبات بترددات 0.5 - 2.0 ميجا هرتز ، مطروقات رفيعة ذات بنية دقيقة الحبيبات - عند ترددات 2.0 - 5.0 ميجا هرتز.

3.8 يجب أن يتوافق مستوى التثبيت ومستوى الرفض مع المستويات المحددة في الوثائق الفنية للمطروقات ، مع وجود خطأ لا يزيد عن 2 ديسيبل.

3.9 يتم البحث عن العيوب على حساسية البحث وهي:

مع التحكم اليدوي - 6 ديسيبل فوق مستوى التثبيت ؛

مع التحكم الآلي - بحيث يتم اكتشاف العيب المراد إصلاحه 9 مرات على الأقل من أصل 10 عمليات سبر تجريبية.

3.10. أثناء التحكم ، يتم إصلاح المناطق التي يتم فيها ملاحظة واحدة على الأقل من علامات العيوب التالية:

إشارة منعكسة ، اتساعها يساوي أو يتجاوز مستوى التثبيت المحدد ؛

توهين الإشارة السفلية أو توهين الإشارة المرسلة إلى مستوى تثبيت معين أو أقل منه.

4. تجهيز وصياغة نتائج الرقابة

المسافة إلى محول الطاقة

حجم أو مساحة معادلة ؛

الحدود الشرطية و (أو) الطول الشرطي.

إذا لزم الأمر ، يتم تصنيف العيوب إلى عيوب ممتدة وغير ممتدة ويتم تحديد موقعها المكاني.

4.2 يتم تسجيل نتائج التحكم في شهادة التزوير ويتم إدخالها في مجلة خاصة ، والتي يتم إعدادها وفقًا لـ GOST 12503-75 مع التفاصيل الإضافية التالية:

مستوى التثبيت

مواعيد المراقبة

اللقب أو توقيع المشغل.

عند العثور على عيوب في السجل ، يتم تسجيل خصائصها الرئيسية وفقًا للفقرة و (أو) مخططات العيوب.

4.3 بناءً على مقارنة نتائج الرقابة بمتطلبات التوثيق المعياري والفني ، يتم التوصل إلى استنتاج حول مدى ملاءمة أو رفض التزوير.

4.4 في الوثائق المعيارية والفنية للمطروقات الخاضعة للاختبار بالموجات فوق الصوتية ، يجب الإشارة إلى ما يلي:

مستوى التثبيت والمستوى غير المقبول لتوهين الإشارة السفلية ومعلمات العيوب غير المقبولة (الحد الأدنى للحجم أو المساحة المكافئة ، الحد الأدنى للطول الشرطي ، الحد الأدنى لعدد العيوب في حجم معين) ، على سبيل المثال:

تخضع العيوب ذات المساحة المكافئة للتثبيتس 0 و اكثر.

غير مسموح بعيوب بمساحة مكافئةس 1 أو أكثر.

غير مسموح بعيوب الطول الشرطيإل 1 أو أكثر.

لا يُسمح بالعيوب التي تسبب ، عند التحكم فيها بواسطة محول مباشر ، تضعف إشارة الخلفية الخلفية إلى المستوىس 0 و تحت.

عيوب غير ممتدة بمساحة مكافئةس 0 قبل س 1 , إذا شكلوا مجموعة مننأو أكثر من عيوب بمسافة مكانية بين العيوب البعيدة تساوي أو تقل عن سمك الحدادةح.

4.5 عند كتابة المتطلبات المعيارية لجودة المطروقات ، يوصى بالإشارة إلى مجموعة جودة المطروقات وفقًا للجدول. يوضح الجدول القيمن 0 ، والتي تُستخدم لحساب رقم غير صالحنعيوب في كتلة الحجمححسب الصيغة

عند حساب نمقربًا لأسفل لأقرب عدد صحيح.

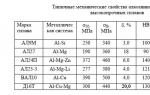

مؤشرات المتطلبات الفنية للمطروقات على أساس نتائج الاختبار بالموجات فوق الصوتية

|

مجموعة الجودة |

محول مباشر |

محول زاوية |

الكثافة النوعية للعيوب في الكتلة ص 0 |

|||||||||||||||||||

|

ح £ 100 |

100 < ح≤ 250 |

ح≤ 250 |

250 < Н ≤ 400 |

ح> 400 |

ح≤ 70 |

70 < ح ≤ 150 |

ح≤ 150 |

150 < ح ≤ 200 |

ح> 200 |

|||||||||||||

(الطبعة المنقحة ، المراجعة رقم 1).

4.6 في المطروقات المخصصة للمجموعات 1 و 2 و 3 ، لا يُسمح بعيب واحد ممتد ولا عيب واحد بمساحة مكافئة.س 1 و اكثر. عادة ما يتم استيفاء مثل هذه الحالة عن طريق صهر المعادن بالفراغ. في المطروقات المخصصة للمجموعات 2ن, 3 نو 4 ن، يُسمح بعيوب صغيرة غير ممتدة (على سبيل المثال ، شوائب غير معدنية موجودة في بعض فولاذ الموقد المفتوح). في المطروقات المخصصة للمجموعة 4إل، يُسمح ببعض العيوب الممتدة التي يقل طولها الاسمي عن 1.5إل 0 .

5. متطلبات السلامة

5.1 أجهزة كشف الخلل بالموجات فوق الصوتية هي أجهزة استقبال كهربائية محمولة ، لذلك ، عند استخدامها ، يجب تلبية متطلبات السلامة والصحة الصناعية وفقًا لـ "قواعد التشغيل الفني للتركيبات الكهربائية الاستهلاكية" و "لوائح السلامة لتشغيل التركيبات الكهربائية الاستهلاكية" ، تمت الموافقة عليها من قبل هيئة الإشراف على الطاقة الحكومية في عام 1969 مع الإضافات والتغييرات في عام 1971.

5.2 يُسمح للأشخاص الذين اجتازوا اختبار المعرفة "لقواعد التشغيل الفني للتركيبات الكهربائية الاستهلاكية" بالعمل مع أجهزة الموجات فوق الصوتية. إذا لزم الأمر ، يتم إنشاء مجموعة التأهيل لكاشفات الخلل من قبل الشركة التي تجري التحكم ، اعتمادًا على ظروف العمل.

5.3 يتم تنفيذ تدابير السلامة من الحرائق وفقًا لمتطلبات "نموذج قواعد السلامة من الحرائق للمؤسسات الصناعية" ، التي تمت الموافقة عليها من قبل GUPO بوزارة الشؤون الداخلية لاتحاد الجمهوريات الاشتراكية السوفياتية في عام 1975 و GOST 12.1.004-91.

5.5 عند استخدام آليات الرفع في موقع التحكم ، يجب مراعاة متطلبات "قواعد التصميم والتشغيل الآمن للرافعات" التي وافق عليها اتحاد الجمهوريات الاشتراكية السوفياتية Gosgortekhnadzor في عام 1969.

الحجم المكافئ

حجم (أو أبعاد) عاكس التحكم لشكل معين ، يقع في عينة الاختبار على عمق أقرب إلى عمق العيب ، ويعطي إشارة صدى مساوية في الاتساع للإشارة من العيب

منطقة الخلل المكافئ

منطقة الوجه النهائي لحفر مسطح القاع تقع في عينة الاختبار على عمق أقرب إلى عمق العيب وتعطي إشارة صدى مساوية في الاتساع للإشارة من العيب

مستوى التثبيت

مستوى اتساع إشارة الصدى من عاكس التحكم ، المحدد في التوثيق المعياري والفني للمطروقات ، والذي يعمل كأساس لإصلاح الخلل:

بتجاوز هذا المستوى بالإشارة أثناء التحكم بطريقة الصدى ؛

عن طريق تخفيف الإشارة السفلية إلى هذا المستوى عند التحكم فيها بطريقة الظل المرآة

مستوى الرفض (ينطبق فقط على اختبار الصدى)

مستوى اتساع إشارة الصدى من عاكس التحكم ، المحدد من خلال التوثيق المعياري والفني للمطروقات ، والتي يعمل تجاوزها بواسطة إشارة من عيب كأساس لرفض التزوير

حدود الخلل الشرطي

موضع مواضع مركز محول الطاقة الأمامي أو نقطة دخول محول الطاقة المائل على سطح الإدخال ، حيث اتساع إشارة الصدى من العيب أو اتساع إشارة العمود الفقري (عند التحكم فيها بواسطة محول الطاقة المباشر ) يساوي مستوى التثبيت المحدد

طول الخلل الشرطي

المسافة القصوى (في اتجاه معين) بين نقطتين تقعان على الحد الشرطي للعيب.

ملحوظة. يعني إلالتحويل ، مم يشار إلى الطول الشرطي لعاكس التحكم ، المكافئ في السعة لهذا العيب إل 0 ملم

يسمح بتحديد القيمة إل 0 كطول مشروط لعاكس التحكم الذي يحدد مستوى الرفض

عيب ممتد

إلأرب ، ماكس> إل 0

عيب غير ممتد

عيب يفي بالشرط إلأرب ، ماكس ≤ إل 0

سرعة المسح

سرعة حركة محول الطاقة على طول مسار معين على طول سطح الإدخال

خطوة المسح

المسافة بين مسارات محول الطاقة المجاورة ، على سبيل المثال بين الصفوف في المسح التدريجي أو بين المنعطفات الحلزونية في المسح الحلزوني

مخطط ARD

نظام من الرسوم البيانية التي تربط اتساع إشارة الصدى مع المسافة إلى العيب والمنطقة المكافئة له

معلومات عامة. تعتمد جودة الماكينة على جودة مكوناتها وأجزائها. تُصنع معظم أجزاء الماكينة المهمة من المطروقات ، لذا فإن مهمة ورشة أو موقع الحدادة ليست فقط إنتاج عدد معين من المطروقات ، ولكن أيضًا لضمان جودتها العالية. لا يمكن حل هذه المهمة إلا بالتنظيم الناجح للرقابة الفنية في ورشة العمل وفي الموقع وفي مكان العمل.

تتمثل مراقبة جودة المنتج في التحقق من امتثال مؤشرات الجودة للمتطلبات التي تحددها معايير الدولة (GOSTs) والمواصفات الفنية (TU) والمستندات الأخرى.

المعايير المهمة للجودة العالية هي السمات التكنولوجية للأخيرة مثل عدم وجود عيوب غير مقبولة في مادة المصدر ، وكذلك تطابق الخواص الميكانيكية والهيكل المعدني والأبعاد الهندسية وخشونة سطح الأجزاء مع القيم التي تتطلبها التقنية توثيق.

تنظيم الرقابة الفنية على المنشأة وأنواعها. مراقبة جودة المنتج في المصنعتنفيذ إدارتين - الرقابة الفنية ومراقبة الدولة. لا يمكن إرسال المنتجات التي يصنعها المصنع إلى العملاء إلا بعد قبولها من قبل ممثلي إدارة الرقابة الحكومية.

الفرق بين قسم التحكم الفني (OTC) في المصنع وإدارة التحكم الحكومية هو كما يلي. لا يتحكم قسم مراقبة الجودة ، باعتباره أحد أقسام المؤسسة ، في جودة المنتجات فحسب ، بل يكتشف أيضًا أسباب العيوب ويؤثر بشكل فعال على خدمات المصنع من أجل منع حدوثها في جميع مراحل إنتاج الأجزاء والتجمعات والآلات ككل. تقوم إدارة مراقبة الدولة ، التي تمثل مصالح العميل ، بالتحقق ، كقاعدة عامة ، من جودة المنتج النهائي (جرار ، سيارة ، تلفزيون ، إلخ) ؛ إنه قسم خاص من معايير الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية في المؤسسة ولا يخضع لإدارة الأخير.

يعتمد الهيكل التنظيمي لـ QCD في المؤسسة على طبيعة الإنتاج وحجم ونوع المنتجات. في معظم المؤسسات ، يشمل قسم مراقبة الجودة الأقسام الفرعية التالية: مجموعة مراقبة واردة تتحكم وتقبل المعادن ، والمسبوكات ، والمطروقات ، والمكونات ، وما إلى ذلك القادمة إلى المصنع من مؤسسات أخرى ؛

معمل قياس المصنع المركزي ، والذي يراقب ، إلى جانب مختبرات المتاجر ، الحالة والاستخدام الصحيح لأدوات التحكم والقياس والأجهزة والتركيبات ؛ مجموعة محاسبة وتحليل الزواج.

مكتب الرقابة الفنية (BKT) ، الذي يقوم بمراقبة المنتجات في ورش المصنع.

الأقسام المدرجة تابعة لجورج المصنع ؛ ويشمل طاقمها كبار المفتشين ومراقبين ومفتشين.

تختص خدمة المراقبة الفنية في ورشة التشكيل والختم بالمهام التالية:

منع حدوث العيوب الجماعية ، والتي يتم تحقيقها من خلال الكشف في الوقت المناسب عن الانحرافات عن الظروف التكنولوجية والتقنية والانسحاب من إنتاج القوالب البالية ، والأدوات المعيبة ، وأجهزة التحكم ، وما إلى ذلك ؛

الكشف عن عمليات تزوير معيبة ، وإزالتها من الجزء الأكبر من عمليات التزوير المناسبة ، وتنفيذ الوثائق ذات الصلة التي تشير إلى تزويرات مناسبة ومعيبة ومرتكبي الزواج المحددين ؛

مراقبة الامتثال للبدلات المقررة ، ومراقبة جودة المعالجة الحرارية ، وجودة السطح ، وما إلى ذلك ؛

التسجيل المنهجي للزواج ، وتحليل أسباب حدوثه ، يتم على أساس جمع البيانات على المدى الطويل في ورشة العمل ومن المستهلك.

توفر خدمة مراقبة الجودة تحكمًا على مدار الساعة في عمليات التشكيل بالحدادة في العمليات الرئيسية ، والتي تشمل: قطع المعدن الأصلي إلى فراغات مقطوعة بالطول ، والتسخين ، والتزوير أو الختم ، والمعالجة الحرارية ، وعمليات الإنهاء ، والقبول النهائي للمطروقات.

تعتمد فعالية الرقابة الفنية على الاختيار الصحيح لنوعها. اعتمادًا على المؤدي ، يتم تمييز الرقابة الفنية من قبل موظفي QCD والسيطرة من قبل العمال أنفسهم (ضبط النفس). الضبط الذاتي ، على سبيل المثال ، أثناء التزوير يتمثل في التحقق من جودة التزوير المُصنَّع بواسطة الحداد نفسه. هؤلاء العمال المكلَّفون بضبط النفس لديهم وصمة عار شخصية تتعلق بالجودة.

يمكن أن تتكون العملية التكنولوجية لتصنيع المطروقات المعقدة من عدد كبير من العمليات. في هذه الحالة ، من أجل منع حدوث الزواج النهائي ، يتم تنفيذ الرقابة الفنية على مراحل. يتم تنفيذ الرقابة الأولية من أجل التحقق من جودة المواد المصدر لمنع معالجتها في حالة وجود عيوب. غالبًا ما يتم تنفيذ التحكم الوسيط في العمليات البينية بواسطة وحدة التحكم في QCD ، ولكن في بعض الأحيان بواسطة موظفي المتجر. على سبيل المثال ، يمكن أن يقوم العمال أنفسهم برفض المطروقات ذات العيوب الواضحة. التحكم النهائي هو عملية إلزامية أثناء تسليم المنتجات النهائية من ورشة عمل إلى ورشة عمل أو إلى المستهلك. يتم تمييز المنتجات المقبولة أو المرفوضة بالأختام المناسبة ويتم إعداد الوثائق اللازمة لها.

اعتمادًا على نوع الإنتاج وطبيعته (الكتلة ، والمتسلسلة ، والتجريبية ، وما إلى ذلك) ، يتم استخدام وسائل تحكم مختلفة - آلية وآلية. في إنتاج واحد ، على سبيل المثال ، في موقع الحدادة ، غالبًا ما يتم إنتاج الأجزاء على معدات عالمية بأداة عالمية دون استخدام معدات خاصة. في ظل ظروف هذا الإنتاج ، يتم استخدام التحكم اليدوي ، والذي يتم إجراؤه بواسطة طرق عالمية باستخدام أداة تحكم وقياس عالمية. إن تجهيز وحدة إنتاج واحدة بأجهزة تحكم خاصة ليس مجديًا اقتصاديًا ؛ علاوة على ذلك ، يجب أن تكون مؤهلات المفتشين عالية.

يؤدي التحسين المستمر لتنظيم الرقابة إلى ظهور أشكالها الجديدة. أحدها هو نظام تصنيع المنتجات الخالية من العيوب وتسليمها إلى خدمة التحكم من العرض الأول. مع نظام خالٍ من العيوب ، لا يتم التحكم في جودة المنتجات فحسب ، بل يتم أيضًا التحكم في جودة عمل العمال ومؤهلاتهم وظروف عملهم. يتيح هذا النظام إمكانية تطوير مجموعة من الإجراءات التنظيمية والفنية والتعليمية التي تضمن التشغيل الخالي من العيوب لجميع وحدات الإنتاج. يمكن تنفيذ نظام عمل خالٍ من العيوب في أي مؤسسة وأي موقع إنتاج.

في صناعة المطروقات بالتزوير اليدوي ، فإن أهم أنواع التحكم الفني هي الوسيطة والنهائية.

التحكم الفني في تزوير الإنتاج. بشكل عام ، يتم استخدام الأنواع التالية من التحكم في المطروقات (الفراغات ، الأجزاء) لاكتشاف ومنع العيوب في عملية تزوير الإنتاج: التفتيش الخارجي ؛ التحكم في الأبعاد الهندسية. التحكم في التركيب الكيميائي التحكم باستخدام طرق فيزيائية غير مدمرة ؛ تحليل ميتالوغرافي الاختبارات الميكانيكية. يمكن استخدام أنواع التحكم المدرجة كمتوسط ونهائي.

الفحص الخارجيغالبًا ما يستخدم (الفحص البصري) كفحص وسيط ، يتم إجراؤه بمطرقة أو ضغط أو سندان لرفض المطروقات ذات العيوب الواضحة. بعد التنعيم وإزالة الترسبات ، يتم إجراء فحص خارجي كعنصر تحكم نهائي لاكتشاف عيوب السطح المرئية بالعين المجردة. تتم عملية إزالة الترسبات الكلسية إما في براميل متدحرجة أو بالطلقات في مصانع التفجير بالخردق. نادرًا ما يتم استخدام نفخ الرمال وفقط لتنظيف المطروقات المصنوعة من السبائك باهظة الثمن ، مثل التيتانيوم. يتم الكشف عن العيوب الأصغر وما يسمى بالعيوب الخفية عن طريق تعريض المطروقات للحفر وفحصها باستخدام عدسة مكبرة.

يحدد الفحص الخارجي أيضًا أنواعًا من العيوب مثل التواء ، نتوءات غير مقبولة ، بالإضافة إلى العيوب الناتجة عن العمليات غير المكتملة لثقب الثقوب ، وميض التشذيب ، إلخ.

التحكم في الأبعاد الهندسية للمطروقاتمن إنتاج أدوات عالمية وخاصة. غالبًا ما يتم التحكم في المطروقات التي يتم الحصول عليها عن طريق التطريق اليدوي باستخدام أداة عالمية - الفرجار ذو الورنية والفرجار والمقياس الداخلي بمقياس قطاعي. في تصنيع سلسلة كبيرة من المطروقات ، يكون استخدام أداة تحكم خاصة أكثر اقتصادا وأكثر ملاءمة - دبابيس وقوالب وأجهزة تحكم أخرى.

يتم التحكم في الأبعاد الهندسية للمطروقات المعقدة والكبيرة المصنوعة من السبائك باهظة الثمن على لوحات تعليم باستخدام مقياس سمك ومسطرة تعليم ، ولزيادة دقة القياس ، يتم استخدام مقياس ارتفاع (الشكل 9.5). يعد وضع العلامات على اللوحة عملية شاقة وتستغرق وقتًا طويلاً ، ولكن من الأكثر اقتصادا تحديد مدى ملاءمة الحدادة للمعالجة مسبقًا بدلاً من الحصول على الخردة بعد العديد من عمليات التشطيب باهظة الثمن.

عند التحكم في الأبعاد الهندسية ، من الضروري أن تعمل هذه النقاط من سطح الحدادة كأساس للقياس ، والتي سيتم استخدامها لاحقًا كقواعد لتثبيت التزوير على الماكينة أثناء تصنيعها. يسمى هذا الشرط "قاعدة الوحدة الأساسية".

يتم قياس ارتفاع وعرض وطول وقطر عملية التشكيل بالمسطرة أو الفرجار أو الفرجار العادي أو الفرجار بمقياس قطاع. يعتمد اختيار أداة القياس على الأبعاد الكلية للتزوير ودقة القياس المطلوبة. يتم التحكم في الأبعاد المحددة باستخدام أقواس حدية ونماذج شريطية وأمشاط. لقياس سماكة جدار المطروقات ، يتم استخدام الفرجار بمقياس قطاعي (انظر الشكل 5.12 ، ب) ، يتم استخدام الفرجار ، وللتحكم في ملاءمة جزء ، والأقواس المحددة والفرجار المحدد.

يتم قياس أقطار الفتحات باستخدام الفرجار ومقاييس التجويف. يتم تحديد ملاءمة المطروقات عن طريق الثقوب باستخدام مقاييس وقوالب الحد. يتم التحكم في المطروقات للانحناء (الانحناء) وانفتال الأسطح على الصفيحة عن طريق قياس المسافة من أسطح التحكم للتزوير إلى سطح اللوحة. يتم تحديد الالتواء في تشكيل دائري من خلال دحرجته على اللوح وقياس الانحراف. يتم إجراء التحكم في التزييف باستخدام قوالب ملف التعريف.

يتم تحديد الأبعاد الزاويّة بواسطة مقاييس الزوايا العالمية ، والحواف ، وقوالب التحكم. يتم فحص نصف قطر الانحناء بين الأسطح المجاورة للحدادة بمجموعة من قوالب نصف القطر الشاملة (من 1 إلى 15 مم) ، بالإضافة إلى قوالب حدية لقياس نصف القطر الخارجي والداخلي للدوران. يتم تحديد صحة الموضع النسبي للنتوءات والانخفاضات على التشكيل إما على اللوحة ، أو باستخدام مقياس الارتفاع ، أو قوالب التشكيل الجانبي والكنتور.

المطروقات ذات الانحرافات الأبعاد التي تتجاوز المسموح بها معيبة. يتم إرسال تلك التي يمكن تصحيحها عن طريق تزوير إضافي لإزالة العيوب ، ويتم رفض الباقي.

مراقبة التركيب الكيميائي لمعدن الفراغات والمطروقات فينظرًا لحقيقة أن التركيب الكيميائي لا يؤثر فقط على أداء الأجزاء ، ولكن أيضًا على طريقة معالجتها. لذلك ، فإن عدم امتثال التركيب الكيميائي لقطعة الشغل المعدنية للمتطلبات المحددة ، فضلاً عن الاختيار الخاطئ للعلامة التجارية للسبائك ، أمر غير مقبول. يتم التحكم في التركيب الكيميائي للسبيكة عند قبول وصول المعدن إلى المصنع ، وبعد قبول المطروقات للأجزاء الأكثر خطورة ، وعند التحقق من أسباب العيوب ، وكذلك في حالة تحضير فراغات من نفس الحجم للتزوير تم نقلها أو عدم وجود ختم أو علامة عليها.

في إنتاج التطريق ، يتم استخدام التحليل الكيميائي في المختبر والتحليل الطيفي على نطاق واسع لتحديد التركيب الكيميائي للمعدن ، ويتم استخدام طريقة الشرارة لتحديد درجة السبيكة.

بالنسبة للتحليل الكيميائي ، يتم أخذ كمية معينة من الرقائق أو القطع الصغيرة من المعدن من الفراغات أو المطروقات المستخدمة وإرسالها إلى المختبر ، حيث يتم تحديد التركيب الكيميائي للسبيكة بدقة عالية بواسطة طرق التحليل الكمي. دقة تحديد وجود الكبريت والفوسفور ، على سبيل المثال ، تصل إلى 0.004. . . 0.005٪ التنجستن والنيكل 0.04. . . 0.06٪ عناصر أخرى - 0.02. . . 0.04٪. تشمل عيوب التحليل الكيميائي طول مدة تنفيذه وتعقيده. لذلك ، يستغرق الأمر 5 دقائق لتحديد كمية الكربون ، وساعة للكبريت أو الفوسفور ، وساعتان للألمنيوم ، و 3 ... 4 ساعات للتيتانيوم. نتيجة لذلك ، يتم استخدام التحليل الكيميائي في التحكم العشوائي ، وتحليل الرفض ، وإعادة الفحص الدقيق (على سبيل المثال ، في حالة الفشل المبكر لجزء أثناء التشغيل).

بالمقارنة مع التحليل الطيفي الكيميائي ، فهو أكثر ملاءمة واقتصاديًا وسريعًا. تعتبر هذه الطريقة أقل دقة من التحليل الكيميائي ، ولكنها تسمح بفصل درجة واحدة من السبيكة عن الأخرى بتقريب معقول ، ويتم التحكم بسرعة كبيرة وبدون الإضرار بالتطريق النهائي. تصل دقة تحديد العناصر إلى ... 1٪ ، والوقت المستغرق من 1 إلى 3 دقائق لكل تحليل.

يعتمد التحليل الطيفي على تحلل ودراسة طيف القوس الكهربائي أو الشرارة المُثارة بشكل مصطنع بين قطب كهربائي نحاسي والسبائك قيد الدراسة. لإجراء التحليل الطيفي ، يتم استخدام منظار الفولاذ الثابت أو المحمول الأكثر ملاءمة في ظروف الإنتاج (الشكل 9.6). يحدث قوس كهربائي بين العينة المختبرة 6 وإلكترود القرص 5. يدخل شعاع الضوء من الدش عبر المناشير 7 و 11 و 12 ، والعدسات 8 و 10 و 2 ، وكذلك مناشير الانكسار 3 و 4 إلى العدسة 1 ، والتي من خلالها يتم ملاحظة الطيف وتحليله. يسمح لون وتركيز خطوط الأخير باستخدام الأطلس المرفق بالجهاز لتحديد وجود العنصر ونسبته التقريبية في السبيكة. من السهل حمل المنظار الصلب بوزن 3 كجم بواسطة المقبض 9 ؛ يصل أدائها إلى 60. . . 100 اختبار في الساعة. يتيح المنظار الفولاذي إمكانية إجراء تحليلات التحكم لكل من المطروقات الصغيرة والكبيرة ، بالإضافة إلى التحكم في الأجزاء مباشرة على الماكينات دون تفكيكها.

الطريقة الفعالة لتحديد درجة السبيكة هي طريقة الشرارة. عند استخدامه ، يتم تحديد درجة السبيكة بصريًا حسب نوع الشرر المتولد أثناء المعالجة الكاشطة للتزوير باستخدام عجلة طحن أو مثقاب (انظر الشكل 3.4). على الرغم من أن هذه الطريقة تقريبية للغاية ، يحدد المفتشون المتمرسون درجة السبيكة 600 ... 1000 عينة في غضون ساعة واحدة.