Использование древесины. Практическое использование дерева в хозяйстве страны

В нашей стране разнообразно и зависит, в подавляющем случае, от породы древесины. Далее в статье будет рассмотрены основные породы и использование древесины этих пород в промышленности и производстве.

Хвойные породы. Около 75% лесов нашей страны состоят из хвойных пород. Древесину хвойных пород наиболее широко используют в промышленности, особенно сосны и ели, затем, в порядке убывания, лиственницы, пихты, кедра.

- Сосна — используется при строительстве домов, ферм, мостов; для изготовления шпал, столбов, мачт, рудничной стойки, вышек для нефтяной промышленности; в производстве обозов, судов, сельскохозяйственных машин, вагонов, столярно-мебельном, слоистых материалов, целлюлозы, бумаги.

- Ель — как и сосна, используется во всех перечисленных областях производства. Кроме того, высокие резонансные свойства обусловили ее применение в музыкальной промышленности. За белый цвет древесины она высоко ценится как сырье в целлюлозно-бумажном производстве. Кора ели используется для изготовления дубильных веществ.

- Лиственница — материал с повышенной прочностью и стойкостью к гниению. Она особенно пригодна для изготовления изделий, эксплуатирующихся в условиях повышенной влажности: гидротехнических сооружений, столбов, шпал, при обустройстве подвалов, погребов. Благодаря красивой текстуре лиственницу применяют в производстве мебели, декоративного шпона, паркета. Она пригодна для использования в гидролизной и целлюлозно-бумажной промышленности.

- Пихта сибирская, кавказская, дальневосточная. Древесину кавказской пихты используют так же как и древесину ели в том числе и в производстве музыкальных инструментов). Древесина остальных видов пихты имеет несколько пониженные механические свойства, ограничивающие ее применение, если изделиям необходимо воспринимать значительные нагрузки.

- Кедр — применяется в столярно-мебельном производстве, пригоден он и для изготовления рудничной стойки, шпал, столбов. Однородность строения и легкость резания в различных направлениях обусловили его преимущественное использование в карандашном производстве.

Лиственные породы. На территории нашей страны лиственные породы занимают около четверти всех лесов. Древесину лиственных пород наиболее широко используют в мебельном производстве. По твердости древесины их делят на твердые (дуб, ясень, вяз, бук, орех, клен) и мягкие (береза, осина, ольха, липа, тополь).

- Дуб — отличается высокой прочностью, стойкостью к гниению, хорошо изгибается, имеет красивую текстуру. Его используют в столярно-мебельном и паркетном производствах; вагоно- , обозо- судо- , сельхозмашиностроении, для изготовления бочек под виноградные вина. Древесина и кора дуба служат для выработки дубильных веществ.

- Ясень — используют в основном так же, как древесину дуба. Кроме того, его применяют для изготовления спортинвентаря (лыж, клюшек, весел), перил, ручек для инструмента.

- Вяз — основное применение в обозном производстве. Кроме того, его используют в мебельном производстве, машиностроении.

- Бук — имеет красивую текстуру, по прочности близок к дубу, легко изгибается, но подвергается гниению. Его широко используют при изготовлении гнутой мебели и бочек под сливочное масло, а также в мебельном, паркетном, колодочном производствах, в музыкальной промышленности. Отходы и низкосортная древесина бука служат сырьем для сухой перегонки.

- Орех — имеет красивую текстуру. Главное использование — для облицовывания мебели и панелей, токарных и резных изделий, лож охотничьих ружей.

- Клен также имеет красивую текстуру. Применяют его для изготовления мебели, музыкальных инструментов (скрипок, гитар), а также обозных изделий, колодок.

- Береза — самая распространенная среди лиственных пород и занимает первое место (среди лиственных) по использованию. Березу широко используют для изготовления слоистых материалов (фанеры, клееных деталей из шпона). Ее применяют в производстве древесно-стружечных и древесноволокнистых плит, мебели, целлюлозы, паркета, стройдеталей. Она служит сырьем для химической переработки. Из карельской березы, обладающей красивой текстурой, изготавливают шпон и сувенирные изделия.

- Осина — основное сырье для спичечной промышленности. Ее используют также для производства целлюлозы, недорогой мебели, игрушек, фанеры, древесноволокнистых плит.

- Ольха — применяется в фанерном, столярно-мебельном, тарном производствах.

- Липа — древесина легкая, мягкая, легко режется, мало трескается и коробится. Применяют древесину липы для изготовления чертежных досок, карандашей, резных изделий, тары (кадок под мед), игрушек. Из коры делают мочало, рогожи, кули, веревки.

- Тополь — используют в основном в целлюлозно-бумажном производстве.

Древесина представляет собой сложный композиционный материал, созданный природой. При рассмотрении структуры древесины принято различать макроструктуру, различимую невооруженным глазом, и микроструктуру, различимую с помощью оптической и электронной микроскопии.

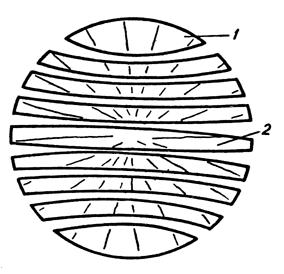

Макроструктура древесины - строение древесины, видимое невооруженным глазом. Рассматриваются три основных разреза ствола: поперечный - торцовый и два продольных - радиальный, проходящий через ось ствола, и тангентальный, проходящий по касательной к годовым кольцам (рис. 3.1).

На поперечном разрезе древесины ствола видны концентрические годовые кольца, располагающиеся вокруг сердцевины. Каждое годовое кольцо имеет два слоя: ранней (весенней) и поздней (летней) древесины. Ранняя древесина светлая и состоит из крупных тонкостенных клеток.

Рис. 3.1. Строение ствола дерева:

Поздняя древесина более темного цвета, состоит из мелких клеток с толстыми стенками; поэтому она менее пориста и обладает большей прочностью, чем весенняя.

В процессе роста дерева стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постепенно изменяют свой состав, одеревеневают и пропитываются у хвойных пород смолой, а у лиственных - дубильными веществами. Движение влаги в древесине этой части ствола прекращается, и она становится более прочной, твердой и менее способной к загниванию. Эту часть ствола у разных пород называют ядром или спелой древесиной.

Микроструктура древесины. Изучая строение древесины под микроскопом, можно увидеть, что основную массу древесины составляют клетки механической ткани, имеющие веретенообразную форму и вытянутые вдоль ствола.

Срубленная древесина состоит из отмерших клеток, т. е. только из клеточных оболочек (рис. 3.2). Оболочки клеток сложены из нескольких слоев очень тонких волоконец, называемых микрофибриллами, которые компактно уложены и направлены по спирали в каждом слое под разным углом к оси клетки (подобно отдельным прядям в канате). Это обеспечивает высокую прочность древесине.

Химический состав древесины. Микрофибриллы состоят из длинных, напоминающих цепи макромолекул целлюлозы (от лат. cellula - клетка). Эти цепи построены из большого числа (нескольких сотен) ячеек глюкозы (поэтому целлюлозу можно назвать полисахаридом):

Макромолекулы целлюлозы благодаря наличию сильно полярных групп -он жестко связаны друг с другом, чем объясняется отсутствие у древесины области высокоэластического состояния, возникающего при нагревании у большинства линейных полимеров (например, у полиэтилена). Эти же гидроксильные группы объясняют гигроскопичность древесины и сопутствующие ей набухание и усушку (см. п. 3.4). Механизм гигроскопичности заключается в образовании электростатической связи между полярными - он группами целлюлозы и диполями воды: от их вида, места расположения, размеров, а также от назначения древесной продукции. Один и тот же порок в некоторых видах продукции делает древесину непригодной, а в других понижает ее сортность или не имеет существенного значения. Поэтому в стандартах на конкретные виды лесопродукции имеются указания о допустимых пороках.

Пороки древесины можно разделить на несколько групп: пороки формы ствола, пороки строения древесины, сучки, трещины, химические окраски и грибковые поражения и покоробленности. Ниже рассмотрены основные виды пороков.

Пороки формы ствола легко определяются на растущем дереве, поэтому стволы таких деревьев могут быть отбракованы на лесосеке. К этой группе пороков относятся сбежистость, закомелистость и кривизна ствола (рис. 3.3).

Сбежистость - значительное уменьшение диаметра по длине ствола. Нормальным сбегом считается уменьшение диаметра на 1 см на 1 м длины ствола. Этот порок уменьшает выход обрезных пиломатериалов. Кроме того, в материале оказывается много перерезанных волокон, что снижает его прочность.

Закомелистость - резкое увеличение диаметра комлевой (нижней) части ствола. Закомелистость бывает круглой и ребристой. В любом случае она увеличивает количество отходов и искусственно вызывает косослой в готовой продукции.

Кривизна ствола - искривление ствола дерева в одном или нескольких местах. Сильная кривизна переводит древесину в разряд непригодной для строительных целей.

Пороки строения древесины представляют собой отклонения от нормального расположения волокон в стволе дерева: наклон волокон, свилеватость, крень, двойная сердцевина и др. (рис. 3.4).

Рис. 3.3. Пороки формы ствола:

Наклон волокон (косослой) - непараллельность волокон древесины продольной оси пиломатериала. Это явление (особенно при больших углах наклона волокон) вызывает резкое снижение прочности древесины и затрудняет ее обработку.

Рис. 3.4. Пороки строения древесины:

а - наклон волокон; б - свилеватость; в - крень; г - двойная сердцевина

Пиломатериал, имеющий косослой, обладает повышенной склонностью к короблению при изменении влажности.

Свилеватость - крайнее проявление косослоя, когда волокна древесины расположены в виде волн или завитков.

Свилеватость в некоторых породах (орех, карельская береза) придает красивую текстуру древесине; такие породы используются в отделочных работах.

Крень - изменение строения древесины, когда годовые кольца имеют разную толщину и плотность по разные стороны от сердцевины. Крень нарушает однородность древесины.

Сучки - самый распространенный и неизбежный порок древесины, представляющий собой основание ветвей, заключенные в древесине. Они нарушают однородность строения древесины, вызывают искривление волокон (свилеватость). Сучки уменьшают рабочее сечение пиломатериалов, снижая их прочность в 1,5…2 раза (а в тонких Досках и брусках и более).

По степени срастания сучков с древесиной ствола различают сучки сросшиеся, частично сросшиеся и несросшиеся (выпадающие). Особенно опасны сучки разветвленные (лапчатые) (рис. 3.5).

Рис. 3.5. Различные виды сучков: а - сросшийся здоровый; 6 - выпадающий; в - сшивной; г - разветвленный (лапчатый)

Здоровые сучки имеют древесину твердую и плотную без признаков гнили. Часто сучки загнивают вплоть до превращения в рыхлую порошкообразную массу - это так называемые табачные сучки.

Для изготовления несущих деревянных конструкций использует-ся древесина, имеющая только здоровые сросшиеся сучки. Количество и размещение сучков определяют сортность материала.

Трещины могут появляться как на растущем дереве, так и при высыхании срубленного дерева и пиломатериалов. Они нарушают целостность лесоматериалов, уменьшают выход высокосортной продукции, снижают прочность и даже делают их непригодными для строительных целей. Кроме того, трещины способствуют гниению древесины.

Различают следующие типы трещин: метик, морозобоина и отлуп, образующиеся на растущем дереве, и трещины усушки, образующиеся на срубленной древесине (рис, 3.6).

Метик - внутренние трещины, идущие вдоль ствола от центра к периферии; трещин может быть несколько как расположенных в одной плоскости, так и крестообразно.

Рис. 3.6. Виды трещин: а, б - метиковая простая и сложная; в, г - морозобоина открытая и закрытая; д, е - отлуп кольцевой и частичный

Морозобоина - наружная открытая продольная трещина, сужающаяся к центру. Такие трещины возникают при замерзании влаги в стволе во время сильных морозов.

Отлуп - полное или частичное отделение центральной части ствола от периферийной в результате усушки первой. Такие трещины располагаются по годовым кольцам.

Трещины усушки встречаются очень часто в древесине всех пород; они возникают в результате напряжений, вызванных неравномерной усадкой при быстрой сушке древесины на воздухе. Эти трещины направлены от периферии к центру вдоль волокон древесины.

Грибные поражения и химические окраски вызываются простейшими живыми организмами - грибами, развивающимися из спор и использующими древесину в качестве питательной среды, или микроорганизмами. Для развития грибов необходим кислород воздуха, определенная влажность и положительная температура. Различают грибы, поражающие деревья, растущие в лесу, и свежесрубленную Древесину, и грибы, развивающиеся на деревянных конструкциях.

На растущих деревьях могут развиваться деревоокрашивающие грибы. Они питаются содержимым клеток, не затрагивая их стенки. Поэтому прочность такой древесины изменяется незначительно, но на Древесине появляются цветные пятна и полосы.

Изменение окраски древесины без изменения ее механических свойств может происходить из-за биохимического окисления дубильных веществ, провоцируемого микроорганизмами.

Значительно более опасны дереворазру тающие грибы. Они питаются материалом стенок клеток - целлюлозой, разлагая ее с помощью ферментов до глюкозы.

Это возможно только при достаточной влажности древесины. Глюкоза в теле гриба используется в процессе его жизнедеятельности и, в конце концов, превращается в углекислый газ и воду:

Гниение по сути - это то же самое, что и горение, но с очень малой скоростью.

Известно большое число дереворазрушающих грибов. Среди них наиболее часто встречаются так называемые домовые грибы. При поражении такими грибами древесина делается трухлявой и легкой, а на ее поверхности появляется налет плесени в виде мягких подушечек. Домовый гриб может разрушить древесину очень быстро (в течение нескольких месяцев).

Процесс гниения прекращается при снижении влажности древесины до 18…20 % (сухая древесина не гниет), снижении температуры ниже 0 °С или исключении поступления кислорода.

Повреждения насекомыми (червоточины) представляют собой ходы и отверстия, проделанные в древесине насекомыми (жуками-короедами, точильщиками), которые живут в ней и ею же питаются. Жуки-точильщики могут развиваться в сухой древесине и даже в мебели.

Рис. 3.7. Продольная покороб-ленность

Поверхностные червоточины не влияют на механические свойства древесины, так как при распиловке уходят в горбыль. Глубокие червоточины нарушают целостность древесины и снижают ее прочность.

Покоробленности - нарушение формы пиломатериалов при изменении ее влажности при сушке и хранении или под действием внутренних напряжений при продольной распиловке крупных элементов на более мелкие. Покоробленность бывает поперечная, продольная (простая и сложная) и винтообразная (крыловатость) (рис. 3.7).

Использование древесины . Человек, который разложил костер из опавших сухих сучьев, впервые начал использовать древесину в качестве топлива.

Потом деревянную палочку он применил для добычи огня. И только значительно позже, когда появились инструменты, позволившие повалить древесный ствол и обработать его, стали изготавливать из него различные изделия. Следы использования древесины сохранились в немногих местах, слишком легко этот материал разлагается в почве. Лишь в странах с очень сухим климатом деревянные изделия пролежали тысячелетия. Так, в Древнем Египте древесина применялась довольно широко уже более 5 тыс. лет назад. В склепе вельможи по имени Хемак, захороненного около Саккарской пирамиды, был найден мозаичный деревянный ящичек, в котором лежали самые древние папирусы мира (времен I династии).

Несколько более позднего происхождения, времен III династии Древнего Египта (2778-2723 гг. до н. э.), деревянный предмет из захоронения дочери одного фараона. Этот предмет был найден в 1933 г. археологом Лауэром в алебастровом саркофаге, который находился в коридоре склепа Саккарской пирамиды. При ближайшем рассмотрении предмета исследователь обнаружил, что он сделан из шестислойного древесного материала - предшественника нынешней фанеры. Волокна каждого слоя были расположены перпендикулярно волокнам расположенного рядом слоя, и каждый из слоев был изготовлен из древесины другой породы. Пять пород удалось определить почти с абсолютной точностью; это кипарис, сосна алеппская, можжевельник, кедр и лиственное дерево местного происхождения. Слои между собой скреплялись деревянными гвоздиками.

Такой материал свидетельствует, что в Древнем Египте была довольно высокая техника обработки древесины. Тонкие дощечки, которые теперь называются шпоном, каменным топором не приготовишь. Здесь было применено какое-то специальное орудие. Использование многослойного материала позволяет предположить, что деревообработка была развита давно и что люди знали свойства древесины многих деревьев. В этой предшественнице фанеры только одна дощечка из пяти определенных местного происхождения, остальные привезены из других стран, что также свидетельствует о развитии торговли древесиной.

На территории Советского Союза следов использования древесины в глубокой древности сохранилось мало. Одна из причин этого - слишком влажный климат, препятствующий сохранности деревянных изделий. Известно, что дома из дерева возводились уже в IV веке. С XIV века на Черноморском побережье велась торговля самшитом, а на Севере было широко распространено смолокурение, углежжение и дегтекурение. Во время царствования Ивана Грозного в Вологде строились десятки судов.

В настоящее время древесина является одним из самых распространенных видов сырья в нашем хозяйстве. Из нее готовят около 15 тыс. продуктов и изделий. В некоторых отраслях народного хозяйства она применяется почти без переработки, в других претерпевает существенные превращения. Большее количество древесины у нас все еще используется в непереработанном виде, пройдя лишь очистку от коры (окорку), распиловку на бревна и доски.

Несмотря на то, что современные дома строятся из различных строительных материалов, изготовленных из минерального сырья (кирпича, бетона и др.), потребление древесины в строительстве не уменьшается. Строительство все еще остается отраслью, потребляющей самое большое количество непереработанной древесины. Она широко используется при внутренней отделке зданий на покрытие полов, устройство оконных и дверных проемов и т. п. Из древесины делают различные вспомогательные помещения, изгороди вокруг строящихся зданий и леса. В сельских районах из древесины еще строится большинство домов. Широкое распространение в некоторых районах получил древесно-щитовые дома, при строительстве которых наряду с древесиной используются и отходы, полученные при ее переработке. При одинаковой толщине стен деревянные дома значительно теплее, так как древесина хуже проводит тепло, чем кирпич и бетон.

Много древесины потребляют угольная и горнорудная промышленность. При добыче угля шахтным способом на каждые 100 т расходуется 35-40 м 3 древесины на рудничную стойку. Примерно такое же количество древесины, а иногда и больше, расходуется на каждые 100 т добытой руды. Все больше шахт и рудников работают на металлической и железобетонной рудничной стойке, но еще нет возможности полностью отказаться от использования деревянной. Последняя имеет и ряд преимуществ. Она легче и трещит при оседании пластов, предупреждая людей о возможности обвалов.

Железные дороги (как новые, строящиеся, так и старые эксплуатируемые) являются крупнейшим потребителем древесины - шпал. На каждый километр железной дороги в среднем укладывается 1700 шпал - расходуется около 340 м 3 древесины. На действующих дорогах ежегодно меняются пришедшие в негодность шпалы, что составляет до 40-50 м 3 в год на каждый километр действующей дороги в пересчете на одну колею. Во многих странах мира шпалы делают из железобетона, начали внедрять их и на железных дорогах нашей страны, но еще не скоро наступит время, когда мы сможем полностью отказаться от использования деревянных шпал.

Широко используется древесина в вагоно — и кораблестроении. Несмотря на то, что большинство вагонов и крупных судов делают из металла, потребление древесины в этих отраслях производства не уменьшается. Цельнометаллические вагоны внутри отделывают древесиной или продуктами ее переработки, а на постройку одного среднего по размерам океанского корабля расходуется до 4000 м 3 лесоматериалов. Меньшее количество древесины используется в сельскохозяйственном машиностроении, самолетостроении и других аналогичных производствах.

Очень много древесины расходуется на производство тары. Из древесины делают различные ящики для перевозки продовольственных продуктов, мебели и других изделий. Часто эта тара одноразового использования - и горят костры возле магазинов, складов, поглощая кислород воздуха. Особые породы древесины идут на изготовление бочек. Все шире внедряется картонная тара, но и картон получают из древесины и отходов ее переработки.

Значительное количество древесины употребляют в качестве топлива. Хорошо, если это отходы, оставшиеся при раскряжевке хлыстов, и дровяные стволы. В лесных районах часто используют на топливо и стволы ценных пород, имеющие прямослойную, легко раскалывающуюся древесину. Последние годы в связи с резким увеличением добычи газа использование дров для отопления уменьшилось и низкокачественную древесину стали направлять на переработку.

Из других отраслей народного хозяйства, потребляющих древесину в непереработанном виде, следует назвать связь, где все еще немало столбов для телефонных и телеграфных линий связи изготовляют из дерева. Деревянные столбы используют в сельских районах при строительстве линий электропередач и радиолиний. Много древесины расходуется при строительстве небольших мостов на дорогах местного значения, на сваи и т. п.

Русская изба . В старину русский человек не представлял родины без золотистой рубленой избы, сторожевой башни под шатром крыши, чудного и дивного храма. Радость и счастье в доме он связывал со светлыми, просторными хоромами; безопасность и воинскую доблесть - с несокрушимыми бастионами крепостных стен; идеал красоты и величие духа - с монументальностью стройных храмов, единственных в то время общественных зданий. Дерево было основным строительным материалом у славянских племен, живших на территории нашей страны. Из него строили жилища, стены и башни городищ, языческие храмы. Первые православные храмы тоже были деревянные. В летописи упоминается, например, деревянный Софийский собор в Новгороде о «тринадцати верхах», сооруженный в начале XI века. А в XVII веке в Коломенском под Москвой для царя Алексея Михайловича были построены грандиозные деревянные хоромы с множеством теремов, светлиц, переходов, крылец, обрамленных разными украшениями. Недаром этот удивительный ансамбль в то время называли восьмым чудом света. Мало сохранилось замечательных старинных образцов народной деревянной архитектуры. Есть они в Поволжье, на Урале, в Сибири, но чаще всего их можно встретить на Севере.

Русский Север - это огромный и единственный в своем роде заповедник деревянного зодчества. В Карельской и Коми автономных республиках, в северных областях РСФСР - Архангельской, Вологодской, Костромской, Кировской и некоторых других - есть еще замечательные памятники народного творчества, воссоздающие в своей совокупности яркую картину древнерусской архитектуры.

Избу срубить - не простое дело. Это не только четыре угла да крыша. Русский крестьянин ставил дом прочно, основательно, на века. Чтобы и жить в нем было тепло, уютно, чтобы и всякий, кто посмотрел, порадовался. Стоит такая изба, обратившись «лицом» к проезжей дороге, к реке или к озеру, поблескивает на солнце высоко поднятыми над землей окнами. Обширное крыльцо радушно манит к себе добрых гостей. Под кровом такой избы жили одной семьей деды, отцы, сыновья и внуки.

И строили такую избу самыми простыми инструментами - топором, скобелем да долотом. Пилу, конечно, знали, но употребляли редко. Топором было сподручнее, им хороший мастер и дерево срубит, и обтешет его, и доску вытешет, да так гладко, что не всякий рубанком выстругает, и ложку вырежет. Всю избу сложит без единого гвоздя (железная поковка на селе всегда стоила дорого). Впрочем, гвозди были не нужны - и без них ни одно бревнышко не сдвинется. Так строить дед учил отца, отец - сына, а сын - внука.

Сруб будущей избы ставили, как правило, на землю, иногда на низкий фундамент, сложенный из плоских камней или врытых в землю низких столбов. Сам сруб - это творение высокого народного строительного искусства. И тот, кто не чувствует прелести бревенчатого сруба, никогда не познает самой сути русского деревянного зодчества. Прекрасны четкие, ясные формы сруба, его несколько суховатая, мужественная монументальность. Он хорош прежде всего своей первозданной силой, естественной и природной красотой, простым ритмом могучих венцов. В прямых, крепких соснах и елях, взращенных русской землей, еще струятся неистребимые жизненные силы и, притронувшись к бревнам, мы словно ощущаем их трепетный поток. Чудесен теплый цвет и оттенки дерева, доброго и надежного, дубленного северными ветрами, насквозь прогретого солнцем и теплом разгоряченных рабочих рук. Словно внутри разгорается огонь, и вся изба начинает светиться янтарным жаром, всеми оттенками старого червонного золота. И никогда истинно русский человек не закроет в избе стены штукатуркой или обоями.

Не очень любил суровый северный народ затейливые украшения, но, строя избу, в резьбе причелин и полотенец он давал волю своей богатейшей фантазии. Что ни изба, то новая выдумка, словно кружева обрамляют резные наличники окна, бегут по коньку, спускаются по углам. Но почти всегда на концах причелин и полотенец резная круглая розетка - символическое изображение солнца. В этих символах, ставших давней и прочной традицией, слышатся отголоски древних времен, когда славяне-язычники поклонялись самому могучему и доброму божеству - Яриле Солнцу. Вырезая символ солнца - розетку, русский крестьянин, словно навсегда овладевал частицей его вечного живительного тепла.

Северная изба - это царство дерева. Все (или почти все) в ней делалось руками крестьянских умельцев. Привозного, покупного было мало: деньги в деревнях водились не часто. Долгими зимними вечерами долбили нехитрыми инструментами громадные ковши, резали миски и ложки, плели кошели и солонки, в которых соль всегда оставалась сухой, мастерили из бересты туеса для ягод, меда и грибов. Предметом особой гордости считались прялки. Между хозяйками существовало даже своеобразное соревнование: чья прялка украшена более тонкой и затейливой росписью и резьбой. Вот почему в северных деревнях трудно найти две одинаковые прялки. Из дерева мастерили и ткацкие станки. Вещи все простые, утилитарные и делали их не для выставок. И получались они порой, может быть, слегка грубоватыми, но сколько в них было внутреннего изящества, вкуса, стремления мастера к прекрасному. Мало кто так любил и понимал дерево, как эти народные умельцы. Они знали его неисчерпаемые выразительные возможности, умели слушать и извлекать из дерева потаенную музыку. В душе труженика всегда уживалась любовь к простоте и к прекрасному. Самую простую повседневную утварь он создавал по единому закону пользы и красоты не только удобной и практичной, но и радующей глаз своей формой, линиями и цветом. И недаром не иссякает до сих пор поток людей, приезжающих полюбоваться дивными творениями народных зодчих в Кижи и другие музеи.

Изделия из древесины . Довольно много древесины идет на различные изделия. Прежде всего из нее вырабатывают такие материалы, как фанера, древесноволокнистые и древесностружечные плиты. Для производства фанеры используют шпон - тонкие листы древесины толщиной около 1 мм. Для этих целей употребляют лущеный шпон, получаемый путем снятия тонкой стружки с обрезков бревен длиной 1-2 м по спирали, ножами такой же длины. Листы шпона склеивают во взаимно перпендикулярных направлениях волокон под прессом. Обычная фанера чаще состоит из трех слоев шпона. Многослойную фанеру, состоящую из шести и более слоев, применяют для производства мебели и других изделий. Для производства мебели изготовляют и специальные древесностружечные плиты (из мелких обрезков досок и стружек). Сверху такие плиты покрывают шпоном из ценных пород, имеющих красивые цвет или текстуру. В этом случае чаще используют строганый шпон, получаемый путем простого строгания бревен. Иногда на плиты наклеивают декоративную пленку с рисунком. Из таких плит делают наиболее ценные сорта мебели. Дешевую мебель изготовляют и из обычных досок.

Древесина часто идет на мелкие токарные поделки. Это и различные сувенирные изделия, среди которых известная во всем мире матрешка, это и различные рукоятки, скалки, детская и кукольная мебель и т. п. Из древесины делают лыжи, карандаши, спички и многие изделия. Мелкую крошку в смеси с опилками применяют для получения лигностона, из которого под прессом можно изготовить различные детали и изделия. Древесина идет на упаковочную стружку, применяемую при упаковке бьющихся деталей.

При сухой перегонке древесины (сжигании без доступа воздуха) образуются древесный уголь, ацетон, метиловый спирт, формалин, уксусная кислота и деготь. Когда-то древесный уголь широко употребляли в металлургии при выплавке металлов. Все наши уральские заводы работали на древесном угле. Потом его место занял кокс, а уголь стали использовать для очистки различных продуктов, в противогазах, для выплавки особо чистых металлов и для приготовления пороха. Остальные вещества, получаемые при сухой перегонке древесины, также пользуются неограниченным спросом в народном хозяйстве. Взять в качестве примера хотя бы ацетон, который является прекрасным растворителем для многих веществ. Не меньшим спросом пользуются уксусная кислота, формалин и др.

Химическая переработка . Большое количество древесины перерабатывается в целлюлозно-бумажной промышленности. Древесина состоит из двух основных составных элементов: клетчатки, или целлюлозы, и лигнина, который, как уже отмечалось раньше, придает твердость древесине. Лигнин для производства бумаги не используется. Более того, чем меньше его в бумаге, тем она лучше. Поэтому для получения бумаги древесину размалывают и в результате сложной переработки удаляют лигнин. Бумага самых высоких сортов состоит из одной целлюлозы - волокон древесины, которые проходят дополнительную обработку. Наиболее длинные волокна у ели, поэтому она чаще всего используется в целлюлозно-бумажном производстве. Оберточную бумагу и картон обычно делают из неочищенной целлюлозы.

Обрабатывая целлюлозу различными веществами (кислотами, щелочами и др.), получают пироксилин, целлулоид и вискозу. Жидкая вискоза пропускается через маленькие отверстия, и после специальной обработки из нее получают тонкие нити, которые скручиваются в пряжу. Из вискозной пряжи вырабатывают красивые шелковые ткани. Из 1 м 3 древесины можно получить до 150 м 2 шелковой ткани. Из вискозы изготовляют также трикотажные изделия, соломку для шляп, прозрачный упаковочный материал - целлофан и много других изделий.

В результате гидролиза древесины - воздействия на нее серной кислотой при высоком давлении и высокой температуре - получают сахар. Этот сахар перерабатывается в технический этиловый спирт, который используется очень широко. Готовят из древесины и кормовые дрожжи, употребляемые в животноводстве. Древесина - это огромные запасы готового органического вещества, и в специальной литературе все чаще появляются высказывания о необходимости бережного ее расходования и возможности использования (после соответствующей переработки) в качестве кормовых средств и даже пищевых продуктов.

Плетение из ивовых прутьев . С давних пор служит человеку ива. Ее гибкие прутья использовались для изготовления самых разнообразных изделий. Например, из ивовых прутьев было сплетено ложе классических героев древности - Филемона и Бавкиды. Описание плетеных кресел встречается у древнеримского историка Плиния Младшего. Из ивовых прутьев в те времена плели кафедры для римских учителей, короба для хранения продуктов, легкие красивые сандалии. Ивовый промысел и в нашей стране зародился очень давно. Из ивового прута плели корзины различной формы и назначения. Есть корзины - короба, кошелки, предназначенные для гужевого транспорта, крупные овощные (вместимостью по 10-20 кг) и ягодные (по 3-5 кг) корзины.

Кроме хозяйственных корзин, из ивовых прутьев плетут декоративные корзины для цветов и грибов, оригинальные дамские сумки и т. п. Но особенно широкое распространение получила плетеная мебель - плетеные стулья и даже столы, диванчики, кресла-качалки, - которая часто используется на дачах. В среднеазиатских республиках ивовый прут используется в качестве строительного материала для изготовления деталей юрт, а иногда и в качестве основы других строений - мазанок.

Для заготовки ивового прута, помимо естественных зарослей ив, создают и специальные плантации искусственным путем - посадкой ивовых черенков или прутьев. Ивовый прут на них режут осенью и весной до начала сокодвижения. Заготовленный прут пропаривают в кипящей воде в течение 2-4 ч. Затем с него снимают кору и высушивают. Непосредственно перед плетением прут снова ошпаривают горячей водой.

Использование недревесных продуктов . Помимо древесины, в лесах много других продуктов. Некоторые из них готовят из дерева, но они не являются древесиной. Самыми ценными из этих продуктов являются различные соки деревьев. Наиболее широкую известность получили соки тропических деревьев (гевейи и др.), из которых получают сырье для производства резины. В наших лесах заготавливают соки хвойных деревьев - живицу. Заготовка живицы получила настолько большое распространение, что для ее проведения организованы специальные предприятия. Добыча живицы получила название подсочки деревьев. Наиболее широко распространена подсочка сосны. На стволах делают косые надрезы, которые сходятся углом на одной линии. Все надрезы с центральным желобом по виду несколько напоминают перо птицы. Внизу желобка устанавливают специальный приемник, и в него стекают янтарные капли живицы.

Живицу добывали еще в Древней Греции. Подогревая ее, получали скипидар, который использовали в медицине. Позже подсочка получила широкое распространение в различных странах. Особенно много смолы требовалось для нужд кораблестроения. Недаром на Севере нашей страны первой широкое распространение получила «химическая» переработка древесины с целью получения смолы. Позже смолу начали применять для получения скипидара и канифоли. Скипидар, помимо приготовления лекарственных препаратов, употребляют для изготовления красок, лаков и в парфюмерии. Канифоль нужна в производстве мыла и бумаги. Без нее натуральное мыло не мылится, а бумага пропускает чернила. Застывшая в воде сосновая смола превращалась в янтарь.

Помимо сосны, подсачивать можно кедр, ель и лиственницу. Смола последней часто известна под именем венецианского бальзама. Особенно ценится смола различных видов пихт. Но заготовлять ее приходится другим способом, так как у пихт смола находится в небольших желваках в коре. Этот процесс можно совмещать с окоркой деревьев.

Подсочка стволов деревьев ослабляет их жизнедеятельность и потому для получения живицы используются только те древостой, которые в ближайшее время будут обязательно назначены в рубку.

Вначале надрезы на стволе производят на одной стороне, потом полностью окружают ими весь периметр ствола.

Заготовка коры . Наиболее древним промыслом является заготовка коры липы. Кору молодых деревьев - лыко использовали для плетения корзин, веревок, лаптей. Наряду с заготовкой липовой коры на Руси был широко известен и мочальный промысел - получение из липовой коры лубяных волокон. Для изготовления мочала использовались липы среднего возраста, так как получаемые из них лубяные волокна характеризуются более светлой окраской и достаточной прочностью. Для некоторых крестьянских семей мочальный промысел был основным средством существования, а так называемые «мочища» (омуты в лесных речках и ручьях или специально вырытые небольшие пруды, где липовая кора отмачивалась для лучшего отделения лубяных волокон от грубой коры) считались у крестьян заветными и передавались по наследству.

Если теперь при слове «мочало» у нас чаще возникает ассоциация с липовой мочалкой, и по сей день пользующейся непререкаемым авторитетом у любителей русской бани, то в недавние времена область использования мочала была значительно шире. Довольно широкое распространение имела рогожа - грубая ткань, вытканная из лубяных волокон. Она использовалась в качестве упаковки. Из рогожи шили так называемые кули, употреблявшиеся для перевозки сыпучего груза, преимущественно зерна. Мочальная рогожа даже экспортировалась из России. В древности мочало шло на паруса для речных судов, из него плели канаты и веревки, делали упряжь для лошадей и даже сети и ловушки для рыбы, птиц и зверей. В Средней Азии аналогичным образом использовали волокна, получаемые из коры шелковицы.

Кора многих древесных пород содержит дубильные вещества, которые особенно широко применяют в качестве дубителей в кожевенной промышленности. Дубители имеются в коре дуба, по имени которого они и названы, в коре ив, лиственницы, ели и некоторых других пород. Для получения пробки употребляют кору пробкового дуба, а в наших лесах - кору бархата амурского. Кору многих древесных пород можно использовать в качестве заполнителя при изготовлении строительных и некоторых других материалов.

Использование хвои и листьев . В народном хозяйстве наиболее широко используют хвою. На многих лесосеках или складах строят специальные установки, предназначенные для получения хвойно-витаминной муки. Эта мука богата каротином, витаминами С, К, Е, Р и некоторыми из группы В, железом, микроэлементами и фитонцидами. Ее употребляют в качестве ценной добавки к корму домашних копытных животных, птиц и рыб, при специальном выращивании их в прудах и водоемах. Хвойно-витаминная мука является исходным сырьем для получения и многих других продуктов.

Из хвои или уже приготовленной хвойно-витаминной муки получают и хлорофиллокаротиновую пасту, которая, помимо лекарственного применения, идет на изготовление предметов санитарно-гигиенического назначения: хвойного и лесного туалетного мыла, мыльного крема для бритья, хвойного экстракта для лечебных ванн и др. Из сосновой хвои изготовляют искусственную шерсть, а из пихтовой - пихтовое эфирное масло. При производстве этого масла попутно получают и хвойно-лечебный экстракт, который скапливается на дне отстойника и представляет собой густую черно-зеленую жидкость после перегонки.

Недавно в нашей печати появилось сообщение еще об одном интересном применении сосновой хвои. Длительное время амбру, которую применяли при изготовлении самых стойких духов, получали из внутренностей кашалота. За эту сероватую воскоподобную массу парфюмеры платили баснословные деньги. Стадо кашалотов уменьшалось так быстро, что про амбру стали забывать вообще. И вдруг открытие. Заведующий проблемной лабораторией Ленинградской лесотехнической академии им. С. М. Кирова В. И. Рощин нашел амбру в хвое сосны. И уже разработана технология получения амбры из сосновой хвои, которая позволит получать амбреин почти в каждом лесхозе.

Листья древесных пород с давних пор используют на корм скоту в зимний период. Особенно широко молодые веточки употребляли в корм козам в горных странах. В нашей стране их при меняли для корма домашних животных, если по каким-нибудь причинам не удавалось заготовить сена. И оказалось, что по своим питательным свойствам веточный корм (так его теперь называют) не уступает травам. Особенно ценный корм получается из бобовых кустарников. Для заготовки веточного корма желательно шире использовать деревья, срубленные на лесосеках главных рубок или при проведении рубок ухода. Живые листья шелковицы используют для выкормки гусениц тутового шелкопряда, а живыми веточками питаются дикие копытные животные.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

Чтобы правильно выбрать древесину, необходимо знать свойства древесных пород.

Хвойные породы используют в качестве основы при облицовывании деталей шпоном из твердых ценных пород; твердые лиственные породы (дуб, бук, березу обычную и карельскую, грецкий орех, граб, клен обычный и «птичий глаз», ясень и др.) применяют в натуральном, цельном виде. В мозаичных работах используют шпон лиственных и хвойных пород. Для резьбы по дереву при последующем травлении и крашении древесины в темный цвет выбирают только некоторые лиственные породы * - липу, осину, иву, рябину, березу. Если хотят оставить натуральный цвет деталей резного изделия, то для его изготовления берут грушу, клен, грецкий орех, каштан, дуб и др.

Хвойные породы в основном имеют мягкую древесину, поэтому для лицевых деталей в изделиях используются редко. Это связано с тем, что мягкая древесина чувствительна к механическим повреждениям и ударам. Практика показывает, что при соблюдении требований к технологическому процессу хвойные породы можно с успехом использовать для изготовления мебели.

Рис. 2. Усыхание деталей распиленного ствола дерева (коробление): 1 - заболонный участок; 2 - ядровая древесина.

Изделия небольших размеров изготовляют в основном из хвойной древесины без сучков, с красивыми, ярко выраженными годичными слоями (кипарис, можжевельник, лиственница, красная сосна и др.). Ель с большим количеством сучков, а также белая сосна и пихта - породы, требующие дополнительной декоративной отделки тонированием или орнаментальной резьбой. Древесина хвойных пород легко окрашивается, но при интенсивной окраске цветовой тон глушит ее декоративные достоинства.

При высыхании древесина сжимается в объеме и подвергается естественному короблению.

В столярном деле нужно правильно определять время сушки дерева, так как и недосушенный и пересушенный материал в одинаковой степени непригоден для работы. В условиях эксплуатации с нормальной влажностью среды пересушенная древесина неизбежно впитает влагу с воздуха и покоробится. На нормальное состояние древесины пагубно влияет и переменное изменение температуры: материал при этом трескается.

На состояние древесины, ее сушку и разбухание влияет ряд причин: время заготовки, длительность, условия выдержки и т. п. У дерева, заготовленного зимой, древесина (по сравнению с летней заготовкой) менее влажная, так как в этот период оно замедляет свой рост. Необходимо помнить, что недосушивание и пересушивание сильнее всего сказываются на твердых и плотных породах и слабее - на мягких и рыхлых. Для изделия необходимо подбирать древесину однородных по структуре пород, чтобы степень усыхания заготовок была одинаковой.

У распиловочного материала при высыхании наблюдаются прогибы и выпуклости (рис. 2), т. е. происходит его коробление. У центровой доски коробление будет едва заметным, так как твердая ядровая древесина усыхает значительно меньше заболони.

Пригодность столярного материала в какой-то степени можно определить по наружным признакам ствола сваленного дерева. При отборе древесины обращают внимание на лучевые трещины в торце: отсутствие их или наличие мелких трещин свидетельствует о доброкачественности материала; глубокие трещины являются признаком его низкого качества. При глубоких лучевых трещинах в стволе могут быть полости, которые, например у сосны, заполняются смолянистым веществом - живицей (этот порок сосны называют засмолком). Если трещины идут по годичным слоям древесины, т. е. дугами, то такое дерево непригодно для столярных работ.

При выборе древесины мягких хвойных пород обращают внимание на плотность годичных слоев. Чем они гуще и переходы их плавнее, тем древесина плотнее и однороднее, а значит, качественнее. Широкослойность древесины указывает на ее рыхлость и незначительную прочность; изделия из такой древесины не должны подвергаться резким и переменным нагрузкам. Параллельность годичных слоев свидетельствует об относительной прямолинейности древесины в продольном разрезе, а следовательно, о доброкачественности материала.

У отдельно растущих деревьев после валки и распиловки можно наблюдать непараллельность древесных волокон, т. е. косослойность. Вместе с косослойностью у таких деревьев ядровая часть смещена к заболони. Древесина с этими пороками больше трескается и сильнее коробится.

При отборе древесины следует обращать внимание на возраст дерева. Молодая древесина мягкая и рыхлая, а старая в большей степени подвержена гниению, поэтому лучше всего выбирать древесину среднего, зрелого периода роста. Так, для столярных работ лучшей считается древесина сосны в возрасте 80…90 лет, дуба - 80…150, березы и ясеня - 60…70, ели - 120, ольхи - 60 лет и т. д. Возраст сваленного дерева определяют по его поперечному разрезу, на котором хорошо видны годичные слои.

В столярном деле одни древесные породы считаются более, другие - менее гибкими (упругими). В то же время древесина осенней заготовки более гибкая, чем зимней. Установлено, что в наибольшей степени гибкость дерева проявляется в его среднем возрасте.

Гибкая порода легко гнется, но трудно ломается. Следует знать, что по гибкости сосна уступает липе, а ольха - березе. Липа, береза, ильм, осина являются наиболее гибкими; затем следуют дуб, бук, ель, ясень, клен; наименее гибкими считаются лиственница, ольха, граб, пихта, сосна. Гибкость дерева во многом зависит от места его произрастания, наличия в почве различных питательных элементовокружения, в котором растет дерево (в гуще леса или на открытом месте), наличия сучков и т. д.

В столярном деле при гнутье древесины очень важным является такое ее свойство, как вязкость. При высокой вязкости дерево гнется по всем направлениям не ломаясь, но и не принимая прежней прямолинейности. Таким качеством обладают клен, вяз, можжевельник, орешник, береза, ясень, лиственница, бук, молодой дуб и т. д.; хрупкими породами считаются ольха, осина, ель и др.

В большой мере на вязкость и хрупкость древесины оказывает влияние почва, на которой растет дерево. Так, если сосна и бук росли на влажной почве, то их древесина будет иметь высокую вязкость, а если на сухой - то среднюю. Дуб имеет высокую хрупкость, если произрастает во влажной или слишком сухой среде. В производственных условиях для получения однородной вязкости определенные породы перед обработкой предварительно пропаривают, насыщая древесину влагой, а затем подвергают гнутью.

Древесина имеет свойство раскалываться по направлению волокон и чем более прямолинейна ее структура, тем легче она раскалывается. Плотные и гибкие породы раскалываются легче мягких. Сучковатость, свилеватость, наплывность и перепутанность древесных волокон снижают степень раскалываемости. Легче раскалываются дуб, бук, ясень, ольха, ель и др., труднее - груша, тополь, граб и т. д. Для резьбы подбирают породы с более низкой степенью раскалываемости.

Долгое хранение древесины снижает ее прочность, поэтому столяр должен соблюдать условия хранения материала, а готовые изделия защищать от атмосферных влияний, покрывая их лаками, мастиками и т. д.

Отбирая материал для столярных работ, столяры обращают внимание на цвет в разрезе или в отщепе древесины. Если ее цвет неравномерный или слишком яркий, то это свидетельствует о начавшемся грибковом заболевании. Такое дерево непригодно для столярной работы.

Сучки в деталях конструкций нежелательны, так как снижают прочность древесины. При высушивании древесины они обычно выпадают. У хвойных пород полость выпавшего сучка заполняется смолистым веществом и тогда наблюдается «табачный» сучок. Материал с наличием большого количества сучков используют для неответственных конструкций.

Полнотекстовый поиск:

Главная > Реферат >Промышленность, производство

Федеральное агентство по образованию

Самарский государственный экономический университет

Кафедра Промышленных технологий

Реферат

по теоретическим основам производства и методам оптимизации

на тему: «Получение и использование древесины»

Выполнила: студентка

4 курса группы

Экономика труда, ПЭФ

Липей Елена

Проверил: к.т.н., доцент

Нестеренко Е.С.

Самара 2009 г.

Введение

Древесина - сравнительно твердый и прочный волокнистый материал, скрытая корой основная часть стволов, ветвей и корней деревьев и кустарника. Состоит из бесчисленных трубковидных клеток с оболочками в основном из целлюлозы, прочно сцементированных пектатами кальция и магния в почти однородную массу. В природном виде используется в качестве строительного материала и топлива, а в размельченном и химически обработанном виде – как сырье для производства бумаги, древесноволокнистых плит, искусственного волокна. Древесина была одним из главных факторов развития цивилизации и даже в наши дни остается одним из важнейших для человека видов сырья, без которого не могли бы обойтись многие отрасли промышленности.

Трудно назвать какую-нибудь отрасль народного хозяйства, где древесина не использовалась в том ли ином виде, и перечислить разнообразные изделия, в которые древесина входит составной частью. По объему использования и разнообразию применения в народном хозяйстве с древесиной не может сравниться никакой другой материал.

Древесину применяют для изготовления мебели, столярно-строительных изделий. Из неё делают элементы мостов, судов, кузовов, вагонов, тару, шпалы, спортивный инвентарь, музыкальные инструменты, спички, карандаши, бумагу, предметы обихода, игрушки, сувениры. Натуральную или модифицированную древесину применяют в машиностроении и горнорудной промышленности; она является исходным сырьём для целлюлозно-бумажной промышленности, производства древесных плит.

Широкому использованию древесины способствуют её высокие физико-механические качества. Хорошая обрабатываемость. А также эффективные способы изменения отдельных свойств древесины путем химической и механической обработки. Древесина легко обрабатывается, имеет малую теплопроводность, достаточно высокую прочность, при небольшой массе хорошую сопротивляемость ударным и вибрационным нагрузкам, в сухой среде долговечна. Древесина соединяется крепёжными изделиями, прочно склеивается, сохраняет красивый внешний вид, на неё хорошо наносятся защитно-декоративные покрытия. Вместе с тем древесина имеет недостатки: она подвержена горению и загниванию, разрушению от воздействия насекомых и грибов, гигроскопична, вследствие чего может разбухать и подвергаться усушке, короблению и растрескиванию. Кроме того, древесина имеет пороки биологического происхождения, которые снижают её качество. Чтобы использовать древесину, надо знать её свойства, строение и пороки.

1. Продукты переработки древесины

В настоящее время существует ряд новых переспективных плитных материалов - продуктов углубленной переработки древесины (англ. Engineered Wood Products), получивших широкое распространение в Северной Америке и Европе, но производство которых в России до сих пор фактически отсутствует. Растущая популярность этих продуктов вызвана, прежде всего, постоянным снижением мировых запасов крупной древесины.

Шпоновый брус LVL - конструкционный материал будущего (англ. Laminated Veneer Lumber). Превосходные свойства LVL позволяют отнести его к наиболее перспективным материалам, используемым в строительстве. Слоистая структура шпоновых балок делает их прочными и долговечными. Снижающие прочность дефекты отдельных слоёв шпона, такие как сучки, распределяются в толще слоёв таким образом, что их влияние на прочность конечного продукта незначительно. Благодаря таким характеристикам, как постоянство качества, стабильность и точность размеров, прямолинейность, клееные шпоновые балки LVL значительно превосходят другие конструктивные материалы из древесины. Эстетически шпоновые балки имеют вид массивной древесины, который может выигрышно использоваться архитекторами и дизайнерами в строительстве. При необходимости эстетические качества изделия могут быть в дальнейшем улучшены за счёт использования древесины лучшего качества в верхнем слое шпона. Технология производства LVL сходна с технологией производства фанеры. Она включает лущение шпона из хвойных пород древесины с последующим склеиванием нескольких слоев шпона. Несмотря на сходство технологий производства фанеры и LVL, эти процессы имеют существенные различия. При производстве фанеры волокна соседних слоев шпона расположены перекрестно, а при производстве LVL - параллельно. При изготовлении LVL используется шпон большей толщины (до 3,2 мм), а готовое изделие может иметь толщину до 10 см. В результате получается однородный бездефектный материал. Технология LVL позволяет изготовлять балки для несущих конструкций (стены, перекрытия для крыш и полов, и пр.), несущие балки мостов, шпалы, брус для профилирования.

Ориентированно-стружечные плиты OSB являются новым высокотехнологичным материалом, применяемым в деревянном каркасном домостроении, при изготовлении мебели, для упаковки. Плиты OSB производятся путем склейки крупноразмерной (3-8 см) тонкой стружки, причем в верхнем и нижнем слоях направление волокон расположено продольно, а в среднем слое - поперечно длине плиты. По физическим свойствам плиты OSB схожи с хвойной фанерой, однако гораздо более дешевы в изготовлении за счет низких требований к качеству древесного сырья. Из-за более низкой стоимости при одинаковых потребительских качествах ориентированно-стружечные плиты постепенно вытесняют фанеру во многих традиционных областях применения.

Ориентированно-стружечная плита - это плотная спрессованная трехслойная древесная плита из крупной ориентированной щепы хвойных пород. Является заменителем фанеры и ДСП. Внешний вид ориентированно-стружечной плиты наглядно объясняет ее название. Плиту легко отличить по удлиненной щепе. Ориентированно-стружечная плита состоит из трех слоев. В наружных (верхнем и нижнем) слоях щепа расположена продольно, а во внутреннем слое поперечно. Каждый слой проклеен водостойкими смолами и спрессован под воздействием высокого давления и температур. В результате этой технологической особенности плит OSB приобретает водостойкость, упругость и устойчивость к растяжению и строительным нагрузкам. Древесностружечные плиты с ориентированной структурой (OSB) изготавливаются методом горячего прессования древесной щепы, смешанной со связующим материалом.

Плита средней плотности MDF (Medium density fiberboard) представляет собой древесноволокнистую плиту средней плотности, получаемую смешением в определенной пропорции древесноволокнистой фракции с заданными параметрами и связующим, с последующим прессованием высоким давлением.

От обычной ДВП МДФ отличается меньшей подверженностью воздействию влаги, большим диапазоном толщины (от 3 до 60 мм).

На настоящий момент времени данный продукт имеет самое быстрое распространение в мире в сфере производства древесных плит, а так же расширяет свою популярность среди отечественных потребителей, использующих MDF как эффективный конструкционный материал для изготовления современной мебели и строительства (для изготовления полов и облицовки стен).

При этом развитие МДФ, ранее происходившее с четкой ориентацией преимущественно на мебельное производство, постепенно расширяет сферы применения.

2 . Достоинства и недостатки древесины

2.1 Достоинства древесины как материала

Малая плотность при относительно высокой прочности. Малая теплопроводность. Теплопроводность древесины возрастает с увеличением плотности и влажности. Хорошая обрабатываемость режущими инструментами. Возможность склеивания. Легкая гвоздимость. Усилие, необходимое для выдергивания гвоздя, забитого в торец, на 10 - 15% меньше усилия, прилагаемого к гвоздю, забитому поперек волокон. Способность хорошо окрашиваться, лакироваться, полироваться, красивая текстура (рисунок, образующийся на поверхности древесины следствие перерезания анатомических элементов). Способность благодаря упругости хорошо поглощать звуки, возникающие при ударе и вибрации. Звукоизоляционные свойства древесины имеют большое значение при использовании в качестве звукоизоляционного строительного материала, а также для улучшения акустики общественных зданий. Звукоизлучающие свойства (резонанс). Древесина широко применяется для изготовления инструментов. Стойкость к действию растворов кислот и щелочей; в связи с этим древесину хвойных пород применяют для изготовления емкостей, труб. Способность к изгибу, что имеет существенное значение при гнутье древесины. Более высокой способностью к изгибу отличается древесина лиственных пород. Сравнительно большая износостойкость. Свойства "предупреждать" (потрескиванием) при критических нагрузках о своем скором разрушении.

2.2 Недостатки древесины как материала

Анизотропность, т.е. изменение механических характеристик в зависимости от породы, места произрастания, зоны в поперечном сечении ствола (заболонь, ядро, сердцевина), направления волокон, наличия пороков и их расположения, влажности и других факторов; это затрудняет отбор материала для ответственных изделий и сооружений. Изменение размеров и формы в результате усушки, разбухания, коробления, особенно под воздействием изменения температуры и влажности воздуха. Из-за неравномерного удаления влаги возникают напряжения, которые приводят к растрескиванию материала. Растрескивание - отрицательное свойство древесины, но в некоторых случаях оно приносит пользу, обеспечивая плотность соединения (в емкостях, деревянных трубах, судах и т.п.). При закреплении разбухающих деталей из древесины возникает давление разбухания в пределах 8 - 32 кгс/см2. Низкое сопротивление раскалыванию. Однако это свойство имеет положительные значения при заготовке колотых сортиментов. Загнивание, повреждение насекомыми, возгорание в неблагоприятных условиях службы.

2.3 Промышленное использование древесины

|

Отрасли производства |

Использование |

|

Лесозаготовительная |

Продукция ширпотреба Сырье для лесохимических производств Корье для выработки Шпалы Дрова всех видов Кругляш |

|

Деревообрабатывающая |

Паркет Древесная мука Тара Обозные изделия Столярные изделия Спички Мебель Лыжи Древесные плиты Строительные детали Заготовки |

|

Фанерная |

Шпон различный Фанера |

|

Целлюлозно-бумажная |

Картон Бумага Целлюлоза |

|

Лесопильная |

Пиломатериалы строганные Шпалы Пиломатериалы не строганные |

|

Гидролизная |

Спирт этиловый Дрожжи кормовые и пищевые Фурфурол |

|

Лесохимическая |

Барасс Деготь Уксусная кислота Скипидар Канифоль Уголь древесный Древесная смола Живица |

В настоящее время сложились основные направления использования низкокачественной древесины и отходов лесозаготовок. Из низкокачественной древесины производят технологическую щепу, делают заготовки и детали деревянной тары, изготовляют балансы для целлюлозно-бумажной промышленности. Щепу используют для производства строительных материалов, арболита, паркетных щитов, шпона, упаковочной стружки. Из низкокачественной древесины можно производить кровельные материалы (дрань, плитки, гонт), штукатурную дрань, лыжные заготовки, многочисленные бытовые изделия (лопаты, топорища, черенки и т. д.). Бытовые изделия и другие предметы ширпотреба изготовляются главным образом предприятиями лесного и сельского хозяйства. В лесозаготовительных предприятиях низкокачественная древесина перерабатывается в основном на щепу, тару и балансы. Отходы лесозаготовок находят применение для производства технологической щепы, арболита, древесных пластиков. Они используются также в качестве топлива. В принципе возможна энергохимическая переработка отходов с получением генераторного газа для дизелей и ряда химических продуктов - фенолов, пека, уксусной кислоты и др. Древесная зелень перерабатывается на хвойно-витаминную муку, из зелени делают пасту и хвойные лечебные экстракты. Кора может быть использована для производства плитных материалов, дубильных экстрактов, удобрений, топлива. Опилки используются в основном для гидролизно-дрожжевого производства, а также для выработки целлюлозы, стружечных плит, древесной муки, их применяют в качестве топлива. Главным образом используют опилки, которые получаются в лесопильно-деревообрабатывающей промышленности. В лесозаготовительных предприятиях опилки используют в качестве топлива, сжигая их в котельных электростанций.

4. Экология

Основными лесозаготовительными районами РФ остаются Иркутская область, Красноярский и Хабаровский края, Тюменская и Архангельская области. Леса европейской части страны, наиболее доступные для эффективного использования и подвергавшиеся вследствие этого усиленной эксплуатации, в настоящее время почти полностью вовлечены в хозяйственный оборот и в значительной мере истощены. Перемещение лесозаготовок в слабо освоенные районы, удаленные от сложившихся центров промышленной переработки и потребления древесины, сопровождается постоянно увеличивающимися затратами на заготовку и вывоз древесины, требуют крупных капитальных вложений в развитие производственной и социальной инфраструктуры.

Наибольшее отставание допустили предприятия многолесных районов Сибири и Дальнего Востока. Значительно снизили выпуск деловой древесины предприятия республик Хакасия и Бурятия, Иркутской, Читинской, Омской областей.

Одна из проблем, стоящих перед лесной промышленность, - это сокращение потерь древесного сырья в процессе заготовки и переработки. Речь идет как о снижении объемов образуемых отходов, так и о ликвидации недорубов и потерь заготовленной древесины от несвоевременной вывозки, несовершенных методов транспортировки, накопления древесины у временных транспортных путей и т.д.

Основное направление ресурсосбережения в лесной промышленности – рациональное использование древесного сырья (что на стадии заготовки древесины выражается в максимально эффективном использовании лесосечного фонда, сокращении потерь древесины), а также расширение использования и переработки древесных отходов в качестве заменителя деловой древесины, позволяющие достичь ощутимого экологического эффекта, состоящего в сокращении вырубаемых лесных площадей, сохранении природной среды и т.д.

Промышленно-хозяйственная деятельность лесного комплекса тесно связана с проблемами развития природоохранных и социальных функций лесов. Ограничение на дальнейшее увеличение объемов заготавливаемого древесного сырья вместе с требованиями сохранения и улучшения состояния лесной среды как части биосферы, с необходимостью повышения эффективности и использования всей биомассы, получаемой на лесосеках, требуют переориентации всего комплекса на ресурсосберегающий путь развития.

Этот переход возможен только на основе использования новейших достижений науки и техники, внедрения безотходных технологий, расширения объемов использования вторичных ресурсов и отходов производства.

При недостатке древесного сырья медленно решается проблема комплексного использования древесины, дефицит современного оборудования и передовых технологий не позволяет расширить масштабы переработки лиственной древесины, древесных отходов, макулатуры для выработки эффективных заменителей деловой древесины. Наиболее крупные предприятия отрасли сосредоточены в Восточной Сибири, в Северном, Северо-западном и Уральском регионах, а также в Калининградской области.

Значительно сократилось производство важнейших видов продукции деревообрабатывающей и целлюлезно-бумажной промышленности.

Снижение спроса со стороны капитального строительства явилось одной из причин сокращения производства клееной фанеры, оконных и дверных блоков, цементно-стружечных плит. Снизилось производство деревянных домов заводского изготовления.

Предприятия комплекса являются значительным источником загрязнения атмосферного воздуха. Общеотраслевой выброс в атмосферу в 1994 г. составил 523,3 тыс. тонн и сократился по сравнению с 1993 г. на 18%, это объясняется неполной (40-50%) загрузкой производственных мощностей. Наиболее характерными загрязняющими веществами для данной отрасли являются твердые вещества (29,8% суммарного выброса в атмосферу), оксид углерода (28,2%), диоксид серы (26,7%), оксиды азота (7,9%), толуол (1%), сероводород (0,9%), ацетон (0,5%), ксилол (0,45%), бутил (0,4%).

В качестве наиболее крупного загрязнителя атмосферы можно выделить Архангельский ЦБК с объемом выброса в 1994г. 47,8 т., что составляет 7,5% от общего выброса по отрасли.

В перечень городов с наибольшими выбросами загрязняющих веществ в атмосферный воздух и сбросами в водные объекты в РФ, где производственная деятельность предприятий комплекса является определяющей, вошли г. Архангельск, Братск, Красноярск, Пермь, Усть-Илимск.

Целлюлезно-бумажная промышленность является одной из самых водоемких отраслей народного хозяйства РФ, поэтому наиболее сильное воздействие предприятия деревообрабатывающей и целлюлезно-бумажной промышленности оказывают на состояние поверхностных вод.

Ежегодное потребление свежей воды в отрасли составляет около 4,5-4,7% общего водопотребления в промышленности России. Относительно невысока экономия свежей воды, которая составляет 69%, что объясняется необходимостью использования свежей воды в ряде технологических процессов в качестве одного из компонентов сырья.

На долю комплекса приходится свыше 20% сброса загрязненных сточных вод промышленностью РФ. Для предприятий целлюлезно-бумажной промышленности проблема уничтожения количества и степени загрязнения сточных вод имеет первостепенное значение. Главный источник образования загрязненных сточных вод в отрасли – производство целлюлезы, базирующееся на сульфатном и сульфитном способах варки древесины и отбелке полуфабриката с применением хлорпродуктов.

Загрязненные сточные воды предприятий отрасли характеризуются наличием в них таких вредных веществ, как сульфаты, хлориды, нефтепродукты, фенолы, фурфурол, метанол, формальдегиды, диметилсульфид и др.

Основная причина негативного воздействия на окружающую среду предприятий данной отрасли – использование старых технологий и устаревшего оборудования. Этими факторами определяется значительная масса загрязняющих веществ, поступающих с основного производства на очистные сооружения и в природную среду. Большой объем сточных вод, и высокая концентрация в них загрязнения вынуждают использовать громоздкие очистные сооружения, не решающие полностью своих задач. На очистных сооружениях образуется большое количество осадков, основная часть которых поступает в накопители, что приводит к их перегрузке и, соответственно, к воздействию на подземные воды.

Значительный объем загрязненных сточных вод в поверхностные водоемы сбрасывают:

Братский ЛПК;

Котласский ЦБК;

Архангельский ЦБК;

АО «Сыктывкарский ЛПК»;

Деревообрабатывающая и целлюлезно-бумажная промышленность вносит вклад в загрязнение атмосферного воздуха России на уровне 3% объема выбросов в России от промышленных стационарных источников. Наиболее существенная доля данной отрасли по выбросам твердых веществ (1/23 промышленного объема их выброса) оксида ванадия и ртути (1/33 выброса веществ всей промышленности России).

На долю деревообрабатывающей и целлюлезно-бумажной отрасли приходится около 5% объема используемой свежей воды промышленности РФ и почти 6% сброса сточных вод в поверхностные водоемы.

По объему сброса загрязненных сточных вод вклад отрасли значителен и оценивается на уровне одной пятой общего объема сброса загрязненных сточных вод этой категории в целом по промышленности РФ.

Заключение

По окончанию исследований древесины можно прийти к следующему заключению, что она - один из наиболее широко распространённых материалов в мире, имеющих многовековой опыт применения в строительстве, производстве мебели, шпал, авто-, вагоностроении и других отраслях народного хозяйства. Основные преимущества древесины как материала: самовосстанавливаемость ресурсов; экологическая безопасность применения; высокая прочность; атмосферостойкость; химическая стойкость; небольшая плотность; невысокая теплопроводность и небольшой коэффициент линейного расширения; лёгкая обрабатываемость; гвоздимость; возможность использования древесных отходов производства.

Еще наши предки строили дома и бани из этого материала, а также мебель и посуду. Из поколения в поколения этот материал не выходил их производства, а только приобретал все больше положительных откликов. Древесными конструкциями пользуются в каждой семье и в каждом доме. И, конечно, многовековой опыт применения древесины не пройдет даром. Древесное производство не исчезнет никогда. Но для этого мы должны следить за природой, регулируя посадку и вырубку деревьев.