ترميم طلاء النيكل. تصفيح بمعدن النيكل

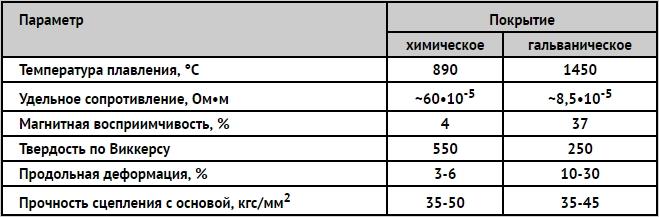

إلى جانب طلاء النيكل الكهربائي المستخدم على نطاق واسع ، تم إيلاء الكثير من الاهتمام مؤخرًا للطلاء الكيميائي بالنيكل ، والذي يتم تنفيذه بدون التيار الكهربائي- استخدام عامل اختزال كيميائي. من حيث المبدأ ، كانت قدرة حامض الفوسفور على استعادة المعادن من محاليل أملاحها معروفة منذ منتصف القرن الماضي ، ولكن تم تطوير الطريقة الصناعية للطلاء الكيميائي بالنيكل في منتصف الأربعينيات من القرن الحالي. السمة المميزة الرئيسية للعملية هي إمكانية تطبيق طبقات ذات سماكة موحدة على أي أجزاء من المنتجات ذات المظهر الجانبي المعقد. تصفيح بمعدن النيكل، المختزلة مع الهيبوفوسفيت ، تحتوي على حوالي 15٪ من الفوسفور وتختلف بشكل كبير في خواصها الفيزيائية والكيميائية عن النيكل المودع بالكهرباء والذي لا يحتوي على الفوسفور. يتميز النيكل المختزل كيميائياً بمقاومة عالية للتآكل وصلابة ، والتي يمكن زيادتها بشكل كبير عن طريق المعالجة الحرارية.

يمكن تمثيل اختزال النيكل باستخدام الهيبوفوسفيت من خلال التفاعل:

NiCl 2 + NaH 2 PO 2 + H 2 O + Ni + NiH 2 PO 3 + 2НCl.

في الوقت نفسه ، يحدث التحلل المائي للهيبوفوسفيت مع إطلاق الهيدروجين

NaH 2 PO 2 + H 2 O → NaH 2 PO 3 + H 2.

يتم عزل النيكل بواسطة الهيبوفوسفيت تلقائيًا على النيكل والكوبالت والبلاديوم والحديد والألمنيوم. بالنسبة للمعادن الأخرى ، مثل النحاس ، يلزم التطبيق الأولي لطبقة رقيقة من النيكل بطريقة التلامس أو البلاديوم عن طريق الغمر لعدة ثوان في محلول محمض من كلوريد البلاديوم. لا يمكن طلاء المعادن مثل الرصاص والكادميوم والزنك والقصدير والبزموت والأنتيمون كيميائيًا بالنيكل حتى مع هذه الطرق.

معدل تكوين طلاء النيكل يعتمد بشكل كبير على درجة حرارة المحلول: عند 98 درجة مئوية في 30 دقيقة ، يكون سمك الطلاء حوالي 10 ميكرومتر. إلى حد كبير ، يتم تحديد معدل العملية من خلال الحموضة ، حيث تنخفض بشكل حاد مع زيادة محتوى الحمض الحر. نظرًا لأن الحمض يتم إطلاقه أثناء تفاعل ملح النيكل مع الهيبوفوسفيت ، فمن الضروري تخزين المحلول بطريقة عازلة بحيث يتم الحفاظ على الرقم الهيدروجيني في نطاق 5.0-5.5. أقل شيوعًا هي الحلول ذات التفاعل القلوي ، حيث يتم الحفاظ على الأس الهيدروجيني عند 8.5-9. تستخدم مثل هذه الحلول ، على وجه الخصوص ، في بعض الأحيان للطلاء الكيميائي لأجزاء الألومنيوم بالنيكل.

وهكذا ، تتكون تركيبات محاليل النيكل من ثلاثة مكونات: 30 جم / لتر ملح نيكل (NiCl 2 6H 2 O أو NiSO 4 7H 2 O) ، 10 جم / لتر هيبوسفيت الصوديوم (NaH 2 PO 2 10H 2 O) و 10 جم / لتر خلات الصوديوم (CH 3 COONa) أو بعض الملح العازلة الأخرى.

لا يتم استخدام الهيبوفوسفيت بشكل كامل لتقليل معدن النيكل ، حيث يتحلل معظمه بالماء لإطلاق الهيدروجين. اعتمادًا على نسبة السطح المراد تغطيته وحجم المحلول ، بالإضافة إلى بعض ظروف العملية الأخرى ، قد تختلف درجة الاستخدام المفيد للهيبوفوسفيت ، ومع ذلك ، في المتوسط ، يُفترض أن يكون معدل استخدام الهيبوفوسفيت 40٪.

تزداد صلابة النيكل المختزل كيميائيا بعد 10-15 دقيقة. التسخين عند درجة حرارة من 400 درجة مئوية إلى 800 كجم / مم 2. تسخين في أكثر درجة حرارة عاليةيؤدي إلى انخفاض في صلابة الأولي ، والتي لا تزال أعلى إلى حد ما من صلابة النيكل المترسب كهربائيا.

تتمثل الميزة الرئيسية للنيكل المختزل كيميائياً في توزيعه المنتظم على أقسام المنتجات ذات الشكل المعقد ، والذي يرتبط أحيانًا بطلاء النيكل الإلكتروليتي بصعوبات لا يمكن التغلب عليها. ولكن إلى جانب هذه الميزة ، يكون النيكل المترسب كيميائيًا هشًا ويتفتت عند الانحناء أو الاصطدام بسماكة تتجاوز 10 ميكرون. على ما يبدو ، فإن الالتصاق غير الكافي للنيكل المختزل كيميائيًا بسماكة تتراوح من 20 إلى 30 ميكرومتر يرتبط أيضًا بهذا. نظرًا للصلابة العالية للنيكل الكيميائي المعالج بالحرارة وانخفاض معامل الاحتكاك ، فإن المنتجات الكيميائية المطلية بالنيكل تقاوم التآكل الاحتكاك جيدًا.

إن مسامية طلاءات النيكل المختزلة كيميائياً هي تقريباً نفس مسامية النيكل المجلفن ، والمقاومة الكيميائية أعلى قليلاً.

بعد الغمر الأولي في محاليل كلوريد البلاديوم وثاني كلوريد القصدير ، يبدو أنه من الممكن تغطية المنتجات غير المعدنية المصنوعة من الكوارتز والبورسلين الفائق والسيراميك والجرمانيوم والسيليكون والنسيج ، وما إلى ذلك بالنيكل.

يتم تنفيذ طلاء النيكل ، وهو عملية تكنولوجية شائعة إلى حد ما ، من أجل ترسيب طبقة رقيقة من النيكل على سطح منتج معدني. يمكن أن يختلف سمك هذه الطبقة ، التي يمكن تعديل قيمتها باستخدام تقنيات مختلفة ، من 0.8 إلى 55 ميكرون.

يستخدم طلاء النيكل كطلاء واقي وزخرفي ، وكذلك للحصول على طبقة فرعية أثناء طلاء الكروم.

بمساعدة طلاء النيكل المعدني ، من الممكن تشكيل فيلم يوفر حماية موثوقة ضد الظواهر السلبية مثل الأكسدة ، وتطوير عمليات التآكل ، والتفاعلات الناتجة عن التفاعل مع البيئات الهيدروكلورية والقلوية والحمضية. على وجه الخصوص ، تنتشر على نطاق واسع الأنابيب المطلية بالنيكل ، والتي تستخدم بنشاط في إنتاج الأدوات الصحية.

في أغلب الأحيان ، يتعرض طلاء النيكل لما يلي:

- المنتجات المعدنية التي سيتم استخدامها في الهواء الطلق ؛

- أجزاء جسم الدراجات النارية والمركبات ، بما في ذلك تلك المستخدمة في تصنيع سبائك الألومنيوم ؛

- المعدات والأدوات المستخدمة في الطب العام وطب الأسنان ؛

- المنتجات المعدنية التي تستخدم في الماء لفترة طويلة ؛

- أرفق الهياكل المصنوعة من الصلب أو سبائك الألومنيوم;

- المنتجات المعدنية المعرضة لمواد كيميائية قوية.

هناك العديد من طرق طلاء النيكل المستخدمة في الإنتاج وفي المنزل. المنتجات المعدنية. تعتبر طرق طلاء النيكل ذات أهمية قصوى من الناحية العملية قطع معدنيةالتي لا تتطلب التعقيد المعدات التكنولوجيةوتنفيذها في المنزل. تشمل هذه الطرق الطلاء بالكهرباء والطلاء الكيميائي بالنيكل.

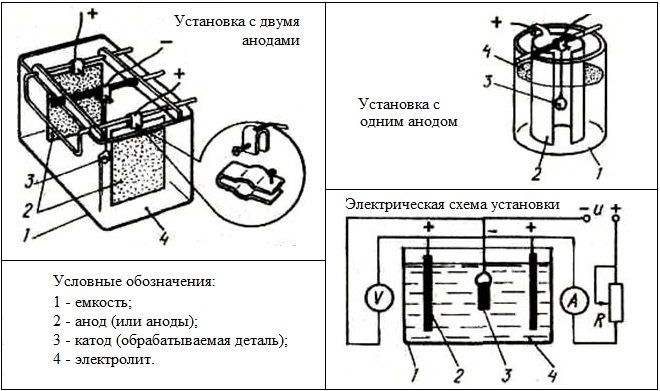

طلاء النيكل كهربائيا

يمكن اعتبار جوهر تقنية الطلاء الكهربائي بالنيكل للأجزاء المعدنية ، والذي يحمل اسمًا آخر - "طلاء النيكل الجلفاني" ، في مثال على كيفية تنفيذ طلاء النحاس لسطح منتج معدني. يمكن تنفيذ هذا الإجراء باستخدام محلول إلكتروليتي وبدونه.

الجزء ، الذي سيتم معالجته بشكل أكبر في محلول إلكتروليتي ، تتم معالجته بعناية ، حيث تتم إزالة فيلم أكسيد من سطحه باستخدام ورق الصنفرة. ثم يتم غسل قطعة العمل بالماء الدافئ ومعالجتها بمحلول الصودا ، وبعد ذلك يتم غسلها مرة أخرى بالماء.

تتم عملية طلاء النيكل نفسها في وعاء زجاجي يُسكب فيه محلول مائي (إلكتروليت). يحتوي هذا المحلول على 20٪ كبريتات النحاس و 2٪ حمض الكبريتيك. يتم وضع قطعة العمل ، التي يجب وضع طبقة رقيقة من النحاس على سطحها ، في محلول إلكتروليت بين أنودين نحاسيين. لبدء عملية طلاء النحاس ، من الضروري تطبيق تيار كهربائي على الأنودات النحاسية وقطعة العمل ، والتي يتم حساب قيمتها بناءً على مؤشر 10-15 مللي أمبير لكل سنتيمتر مربع من مساحة قطعة العمل. تظهر طبقة رقيقة من النحاس على سطح المنتج بعد نصف ساعة من بقائها في محلول الإلكتروليت ، وستكون هذه الطبقة أكثر سمكًا ، وكلما طالت مدة العملية.

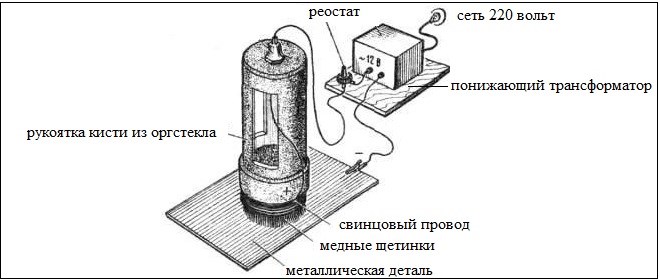

من الممكن تطبيق طبقة نحاسية على سطح المنتج باستخدام تقنية أخرى. للقيام بذلك ، تحتاج إلى عمل فرشاة من النحاس (يمكنك استخدام سلك مجدول ، بعد إزالة الطبقة العازلة منه). يجب تثبيت هذه الفرشاة المصنوعة يدويًا على عصا خشبية ، والتي ستكون بمثابة مقبض.

يتم وضع المنتج ، الذي يتم تنظيف سطحه بشكل مبدئي وإزالة الشحوم منه ، في حاوية مصنوعة من مادة عازلة للكهرباء ومليئة بالكهرباء ، والتي يمكن استخدامها كمحلول مائي مشبع من كبريتات النحاس. يتم توصيل الفرشاة محلية الصنع بملامسة إيجابية لمصدر التيار الكهربائي ، ويتم توصيل قطعة الشغل بسالبها. بعد ذلك ، انتقل إلى إجراء النحاس. وهو يتألف من حقيقة أن الفرشاة ، التي كانت مغموسة مسبقًا في الإلكتروليت ، يتم حملها فوق سطح المنتج دون لمسه. من الممكن تطبيق طلاء باستخدام هذه التقنية في عدة طبقات ، مما يجعل من الممكن تكوين طبقة نحاسية على سطح المنتج ، والتي لا توجد عليها أي مسام عمليًا.

يتم تنفيذ طلاء النيكل الالكتروليتي وفقًا لتقنية مماثلة: يستخدم أيضًا محلول الإلكتروليت. كما في حالة طلاء النحاس ، يتم وضع قطعة العمل بين قطبين ، فقط في هذه الحالة يكونان مصنوعين من النيكل. يتم توصيل الأنودات الموضوعة في محلول طلاء النيكل بالتلامس الإيجابي للمصدر الحالي ، ويتم توصيل المنتج المعلق بينهما على سلك معدني بالسالب.

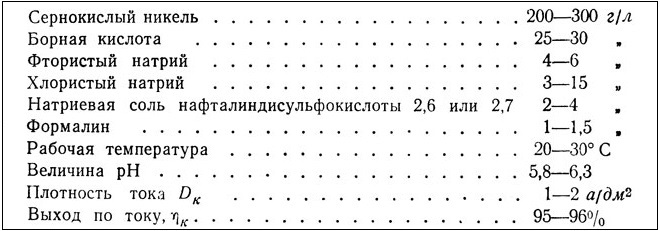

لتنفيذ طلاء النيكل ، بما في ذلك افعل ذلك بنفسك ، يتم استخدام حلول التحليل الكهربائي من نوعين رئيسيين:

- محلول مائي يحتوي على كبريتات النيكل والصوديوم والمغنيسيوم (14: 5: 3) ، 2٪ حمض البوريك ، 0.5٪ ملح شائع ؛

- محلول مائي محايد يحتوي على 30٪ كبريتات نيكل ، 4٪ كلوريد نيكل ، 3٪ حمض بوريك.

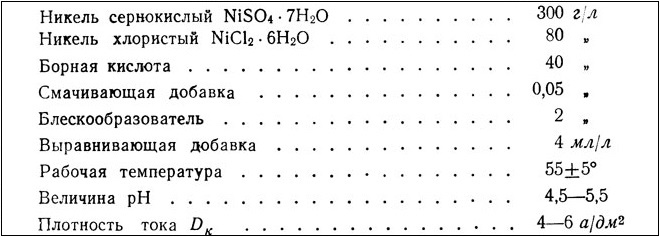

إلكتروليت لطلاء نيكل لامع مع إضافة مواد إشراق عضوية (أملاح الصوديوم)

التسوية بالكهرباء مطلي بالنيكل اللامع. مناسب لأسطح درجة التنظيف المنخفضة

لتحضير محلول إلكتروليتي ، يُسكب مزيج جاف من العناصر المذكورة أعلاه مع لتر واحد من الماء المحايد ويخلط جيدًا. إذا تشكل راسب في المحلول الناتج ، يتم التخلص منه. عندها فقط يمكن استخدام المحلول لطلاء النيكل.

تستغرق هذه العملية عادةً نصف ساعة وتستخدم مصدر طاقة 5.8-6 فولت ، والنتيجة سطح ذو لون رمادي غير لامع وغير مستو. لجعلها جميلة ولامعة ، تحتاج إلى تنظيفها وتلميعها. يجب أن يؤخذ في الاعتبار أنه لا يمكن استخدام هذه التقنية للأجزاء ذات خشونة السطح العالية أو ذات الثقوب الضيقة والعميقة. في مثل هذه الحالات ، يجب أن يتم طلاء سطح المنتج المعدني بطبقة من النيكل وفقًا لتقنية كيميائية ، والتي تسمى أيضًا السواد.

جوهر عملية التبييض هو أنه يتم أولاً تطبيق طلاء وسيط على سطح المنتج ، والذي يمكن أن يكون أساسه الزنك أو النيكل ، ويتم تشكيل طبقة من النيكل الأسود بسمك لا يزيد عن 2 ميكرون على السطح. الجزء العلوي من هذا الطلاء. طلاء النيكل ، المصنوع باستخدام تقنية السواد ، يبدو جميلًا للغاية ويوفر حماية موثوقة للمعدن من الآثار السلبية للعوامل البيئية المختلفة.

في بعض الحالات ، يخضع المنتج المعدني في وقت واحد لعمليتين تقنيتين في وقت واحد ، مثل طلاء النيكل والطلاء بالكروم.

طلاء النيكل الكيميائي

يتم تنفيذ إجراء الطلاء الكيميائي بالنيكل للمنتجات المعدنية وفقًا للمخطط التالي: يتم غمر قطعة العمل في محلول الغليان لفترة من الوقت ، ونتيجة لذلك تستقر جزيئات النيكل على سطحها. عند استخدام هذه التقنية ، لا يوجد أي تأثير كهروكيميائي على المعدن الذي يتكون منه الجزء.

نتيجة استخدام تقنية طلاء النيكل هذه هي تكوين طبقة من النيكل على سطح قطعة العمل ، والتي يتم ربطها بشدة بالمعدن الأساسي. تكون طريقة طلاء النيكل هذه أكثر فاعلية عند استخدامها لمعالجة الأشياء المصنوعة من سبائك الصلب.

ليس من الصعب إجراء مثل هذا الطلاء بالنيكل في المنزل أو حتى في المرآب. في هذه الحالة ، تتم عملية طلاء النيكل على عدة مراحل.

- الكواشف الجافة ، التي سيتم تحضير المحلول الكهربائي منها ، يتم خلطها بالماء في وعاء المينا.

- يتم إحضار المحلول الناتج إلى الغليان ، ثم يضاف إليه هيبوسفيت الصوديوم.

- يتم وضع المنتج المراد معالجته في محلول إلكتروليتي ، ويتم ذلك بحيث لا يلمس الجدران الجانبية وقاع الحاوية. في الواقع ، من الضروري تصنيع جهاز منزلي لطلاء النيكل ، والذي سيتكون تصميمه من حاوية مطلية بالمينا بالحجم المناسب ، بالإضافة إلى شريحة عازلة يتم تثبيت قطعة العمل عليها.

- يمكن أن يتراوح وقت غليان المحلول الإلكتروليتي ، اعتمادًا على تركيبته الكيميائية ، من ساعة إلى ثلاث ساعات.

- بعد الانتهاء من العملية التكنولوجية ، تتم إزالة الجزء المطلي بالنيكل بالفعل من المحلول. ثم يغسل بالماء الذي يحتوي على الجير المطفأ. بعد الغسيل الشامل ، يتم تلميع سطح المنتج.

يجب أن تحتوي المحاليل الإلكتروليتية لطلاء النيكل ، والتي يمكن أن تتعرض ليس فقط للصلب ، ولكن أيضًا للنحاس والألومنيوم والمعادن الأخرى ، في التركيب الكيميائيالعناصر التالية هي كلوريد النيكل أو الكبريتات ، هيبوفوسفيت الصوديوم بمختلف الحموضة ، أي من الأحماض.

لزيادة معدل طلاء المنتجات المعدنية بالنيكل ، يضاف الرصاص إلى تركيبة هذه العملية التكنولوجية. كقاعدة عامة ، في لتر واحد من المحلول الكهربائي ، يتم طلاء السطح بالنيكل ، وتبلغ مساحته 20 سم 2. في المحاليل الإلكتروليتية ذات الحموضة العالية ، يتم تنفيذ طلاء النيكل للمنتجات المعدنية الحديدية ، ويتم معالجة النحاس في المحاليل القلوية ، ويتم تنفيذ طلاء النيكل بأجزاء من الألومنيوم أو الفولاذ المقاوم للصدأ.

بعض الفروق الدقيقة في التكنولوجيا

عند طلاء النحاس بالنيكل ومنتجات الصلب من مختلف الدرجات والمعادن الأخرى ، يجب مراعاة بعض الفروق الدقيقة في هذه العملية التكنولوجية.

- سيكون فيلم النيكل أكثر ثباتًا إذا تم تطبيقه على سطح مطلي مسبقًا بالنحاس. سيكون السطح المطلي بالنيكل أكثر ثباتًا إذا تعرض المنتج النهائي للمعالجة الحرارية ، والتي تتمثل في الاحتفاظ به عند درجة حرارة تتجاوز 450 درجة.

- إذا تعرضت الأجزاء المصنوعة من الفولاذ المقوى للطلاء بالنيكل ، فيمكن تسخينها والحفاظ عليها عند درجة حرارة لا تتجاوز 250-300 درجة ، وإلا فقد تفقد صلابتها.

- يتطلب طلاء أجزاء كبيرة من النيكل تقليبًا مستمرًا وترشيحًا منتظمًا للمحلول الإلكتروليتي. هذا التعقيد نموذجي بشكل خاص لعمليات طلاء النيكل التي لا تتم في الصناعة ، ولكن في المنزل.

باستخدام تقنية مشابهة لطلاء النيكل ، يمكن طلاء النحاس والصلب والمعادن الأخرى بطبقة من الفضة. يتم وضع طلاء من هذا المعدن ، على وجه الخصوص ، على معدات الصيد وغيرها من المنتجات لمنع تشويهها.

يختلف إجراء تطبيق طبقة من الفضة على الفولاذ والنحاس والمعادن الأخرى عن الطلاء التقليدي بالنيكل ، ليس فقط في درجة الحرارة ووقت التثبيت ، ولكن أيضًا في ذلك يتم استخدام محلول إلكتروليتي لتركيبة معينة. في هذه الحالة ، يتم إجراء هذه العملية في محلول درجة حرارته 90 درجة.

يستخدم طلاء النيكل للحماية من التآكل وللتشطيب الزخرفي للأجزاء. النيكل مقاوم للهواء والمحاليل القلوية وبعض الأحماض.

يعتبر النيكل المقترن بالحديد كاثودًا ، لأنه يحتوي على إمكانات كهربائية أكثر من الحديد. يمكن للنيكل أن يحمي الفولاذ ميكانيكيًا فقط ، لذلك يجب ألا يكون للطلاء مسام ويجب أن يكون سمكه كبيرًا - 20-25 ميكرون. هناك عدة أنواع من طلاء النيكل.

طلاء غير لامع بالنيكل - وضع طبقة غير لامعة من النيكل على سطح الأجزاء المعدنية. كبريتات النيكل هي المكون الرئيسي للإلكتروليتات لإنتاج رواسب النيكل غير اللامع. يتم أيضًا إضافة كبريتات الصوديوم أو المغنيسيوم إلى المحلول للحصول على طلاء بلاستيكي وقابل للتلميع ، بالإضافة إلى حمض البوريك للحفاظ على قيمة ثابتة لدرجة الحموضة.

يستخدم طلاء النيكل اللامع للتشطيب الوقائي والزخرفي للأسطح. هذا يلغي الحاجة إلى تلميع الطلاء. يمكن تطبيق النيكل اللامع على الأجزاء ذات المظهر الجانبي المعقد ، ولديه القدرة على تلطيف المطبات. للحصول على طلاءات لامعة ، يتم إدخال إضافات خاصة في تكوين محلول الإلكتروليت - مبيضات. يقلل طلاء النيكل اللامع من مقاومة التآكل مقارنةً بالطلاء غير اللامع.

طلاء أسود بالنيكل - ترسيب كهربائيا لطبقة من النيكل الأسود على سطح المنتجات المعدنية. يستخدم هذا الطلاء لأغراض الحماية والزخرفة على حد سواء ، ولتقليل معامل انعكاس الضوء. وقد وجد تطبيقًا في الصناعة البصرية وفي بعض فروع الهندسة. النيكل الأسود لديه مقاومة منخفضة للتآكل ، ليونة وقوة التصاق على السطح. لذلك ، يتم استخدام الطلاء الأولي بالقصدير أو ترسيب النيكل المطفأ. إذا تم تطبيق الجلفنة المسبقة ثم ترسب النيكل الأسود ، فإن الطلاءات تكتسب نفس مقاومة التآكل كما لو كانت مطلية بالزنك وحده. غالبًا ما يتم تطبيق النيكل الأسود على منتجات النحاس أو النحاس الأصفر.

تنطبق أيضا طريقة كيميائيةترسب النيكل على سطح المنتجات المعدنية. يتميز النيكل المختزل كيميائياً بمقاومة متزايدة للتآكل وصلابة. إنه يسمح بالحصول على ترسيب موحد في السماكة ، يتميز بخصائص زخرفية عالية ومسامية منخفضة.

يسير تحسين عمليات طلاء النيكل على طول مسار إنشاء إلكتروليتات جديدة وسبائك النيكل. تم تطوير حلول ميثان سلفون جديدة ، والتي يتم من خلالها الحصول على طلاء بالنيكل البلاستيكي مع ضغوط داخلية منخفضة.

تتميز الطلاءات متعددة الطبقات بالنيكل في طبقتين أو ثلاث طبقات بمقاومة تآكل أكبر من تلك ذات الطبقة الواحدة. تترسب الطبقة الأولى من النيكل من محلول إلكتروليت بسيط من النيكل ، بينما تترسب الطبقة الثانية من إلكتروليت يحتوي على الكبريت كجزء من المضافات العضوية. إن احتمالية احتواء الكبريت على النيكل لها قيمة سلبية أكثر من احتمالية احتواء النيكل دون شوائب الكبريت. لذلك ، تحمي الطبقة الثانية كهربائياً طبقة النيكل الأولى من التآكل. وبالتالي ، يتم توفير حماية أعلى للمنتج الرئيسي.

كما يتم استخدام طلاء من طبقتين يسمى نيكل الختم. يتكون من أول طبقة لامعة من النيكل. يتم الحصول على الطبقة الثانية من إلكتروليت يحتوي على الكاولين في شكل معلق. أثناء التحليل الكهربائي ، يتم ترسيب الكاولين مع النيكل ويتم تضمينه في الراسب.

تستخدم في تصنيع

يمكن أن يؤدي إدخال الماس والمكونات غير المعدنية الأخرى في مصفوفة الطلاء إلى زيادة صلابة ومقاومة التآكل لطلاء النيكل.

يوفر استخدام طلاء النيكل متعدد الطبقات وفورات كبيرة من النيكل ويحسن أدائها.

النيكل هو معدن من مجموعة الحديد الفرعية ، التي تلقت الاستخدام الأكثر انتشارًا في الطلاء الكهربائي.

بالمقارنة مع طلاء النحاس ، والطلاء بالنحاس الأصفر ، والطلاء بالفضة ، وما إلى ذلك ، تلقى طلاء النيكل تطبيقات صناعية في وقت لاحق ، ولكن منذ نهاية القرن التاسع عشر ، أصبحت هذه العملية هي الطريقة الأكثر شيوعًا "لتلميع" سطح المنتجات المعدنية. فقط في العشرينات من القرن الحالي كانت هناك عملية أخرى مستخدمة على نطاق واسع - الطلاء بالكروم ، والذي بدا أنه يحل محل طلاء النيكل. ومع ذلك ، يتم استخدام كل من هاتين العمليتين - طلاء النيكل والطلاء بالكروم للأغراض الوقائية والزخرفية معًا ، أي أن المنتجات مطلية بالنيكل أولاً ثم يتم تغليفها بطبقة رقيقة من الكروم (أعشار الميكرون). في هذه الحالة ، لا يتضاءل دور طلاء النيكل ؛ بل على العكس ، يتم فرض متطلبات متزايدة عليه.

يفسر الاستخدام الواسع النطاق لطلاء النيكل في الطلاء الكهربائي بالخصائص الفيزيائية والكيميائية القيمة للنيكل المترسب كهربائياً. على الرغم من أن النيكل أعلى من الهيدروجين في عدد من الفولتية ، إلا أنه يتضح أنه مقاوم تمامًا للهواء الجوي والقلويات وبعض الأحماض. فيما يتعلق بالحديد ، فإن النيكل لديه إمكانات كهرسلبية أقل ، وبالتالي ، فإن المعدن الأساسي - الحديد - محمي من التآكل بواسطة النيكل فقط إذا لم يكن هناك مسام في الطلاء.

تتميز طلاءات النيكل التي يتم الحصول عليها من محاليل الأملاح البسيطة ببنية دقيقة جدًا ، وبما أن النيكل الإلكتروليتي يقبل التلميع تمامًا في نفس الوقت ، يمكن إحضار الطلاء إلى مرآة نهائية. هذا الظرف يجعل من الممكن استخدام طلاء النيكل على نطاق واسع لأغراض الديكور. عند إدخال عوامل التفتيح في الإلكتروليت ، يمكن الحصول على طلاء نيكل لامع في طبقات ذات سماكة كافية دون صقل. إن بنية رواسب النيكل العادية دقيقة للغاية ويصعب اكتشافها حتى عند التكبير العالي.

غالبًا ما يكون لطلاء النيكل هدفان: حماية المعدن الأساسي من التآكل وتوفير تشطيب زخرفي للسطح. تستخدم هذه الطلاءات على نطاق واسع للهيكل الخارجي للسيارات والدراجات والأجهزة المختلفة والأدوات والأدوات الجراحية والأدوات المنزلية ، إلخ.

من وجهة النظر الكهروكيميائية ، يمكن وصف النيكل بأنه ممثل لفلزات مجموعة الحديد. في بيئة شديدة الحموضة ، يكون ترسب هذه المعادن مستحيلًا بشكل عام - يتم إطلاق هيدروجين واحد تقريبًا عند الكاثود. علاوة على ذلك ، حتى في الحلول القريبة من المحايد ، يؤثر التغيير في درجة الحموضة على الكفاءة الحالية وخصائص الرواسب المعدنية.

ترتبط ظاهرة تقشير الرواسب ، وهي أكثر خصائص النيكل ، ارتباطًا وثيقًا بحموضة الوسط. من هذا يتبع الرعاية الأولى للحفاظ على وتنظيم الحموضة المناسبة في طلاء النيكل ، وكذلك اختيار درجة الحرارة المناسبة لإجراء صحيح للعملية.

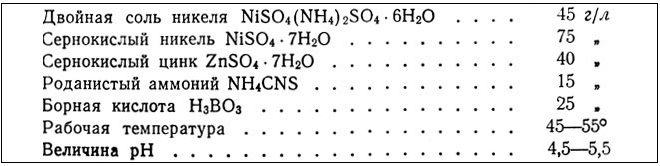

تم تحضير الإلكتروليتات الأولى لطلاء النيكل بناءً على الملح المزدوج NiSO 4 (NH 4) 2 SO 4 6H 2 O. تم إجراء بحث وتطوير هذه الإلكتروليتات لأول مرة بواسطة الأستاذ بجامعة هارفارد إسحاق آدامز في عام 1866. مقارنة بالإلكتروليتات الحديثة عالية الأداء باستخدام يسمح التركيز العالي من إلكتروليتات الملح المزدوجة من النيكل بكثافة تيار لا تتجاوز 0.3-0.4 أمبير / دسم 2. لا تتجاوز قابلية ذوبان ملح النيكل المزدوج في درجة حرارة الغرفة 60-90 جم / لتر ، بينما تذوب كبريتات النيكل في درجة حرارة الغرفة بمقدار 270-300 جم / لتر. ويبلغ محتوى معدن النيكل في الملح المزدوج 14.87٪ وفي الملح البسيط (كبريتات) 20.9٪.

عملية طلاء النيكل حساسة للغاية للشوائب في الإلكتروليت والأنودات. من الواضح تمامًا أن الملح القابل للذوبان في الماء أسهل في التخلص منه أثناء التبلور والغسيل من الشوائب الضارة ، مثل كبريتات النحاس والحديد والزنك وما إلى ذلك ، من الملح البسيط الأكثر قابلية للذوبان. لهذا السبب إلى حد كبير ، سيطرت إلكتروليتات الملح المزدوجة على النصف الثاني من القرن التاسع عشر وأوائل القرن العشرين.

تم اقتراح حمض البوريك ، الذي يُعتبر حاليًا عنصرًا أساسيًا جدًا للتخزين المؤقت للكهرباء في طلاء النيكل وتنقية التحليل الكهربائي للنيكل ، لأول مرة في أواخر القرن التاسع عشر وأوائل القرن العشرين.

تم اقتراح الكلوريدات لتنشيط أنودات النيكل في بداية القرن العشرين. حتى الآن ، تم اقتراح مجموعة متنوعة من الإلكتروليتات وأنماط طلاء النيكل في براءات الاختراع والمجلات الأدبية ، على ما يبدو أكثر من أي عملية ترسيب كهربائي للمعادن. ومع ذلك ، يمكن القول دون مبالغة أن معظم الإلكتروليتات الحديثة لطلاء النيكل هي اختلاف عن الذي اقترحه أستاذ جامعة ويسكونسن واتس في عام 1913 بناءً على دراسة مفصلة لتأثير المكونات الفردية ونظام الإلكتروليت. بعد ذلك بقليل ، نتيجة للتحسين ، وجد أنه في الإلكتروليتات المركزة بالنيكل ، عند درجة حرارة مرتفعة وتقليب مكثف (1000 دورة في الدقيقة) ، من الممكن الحصول على طلاء نيكل مُرضٍ في طبقات سميكة بكثافة حالية تزيد عن 100 أمبير / دسم 2 (للمنتجات ذات الأشكال البسيطة). تتكون هذه الإلكتروليتات من ثلاثة مكونات رئيسية: كبريتات النيكل وكلوريد النيكل وحمض البوريك. من الممكن بشكل أساسي استبدال كلوريد النيكل بكلوريد الصوديوم ، ولكن وفقًا لبعض التقارير ، يقلل هذا الاستبدال إلى حد ما من كثافة تيار الكاثود المسموح بها (ربما بسبب انخفاض التركيز الكلي للنيكل في الإلكتروليت). يحتوي الواط المنحل بالكهرباء على التركيبة التالية ، جم / لتر:

240-340 NiSO 4 7H 2 O، 30-60 NiCl 2 6H 2 O، 30-40 H 3 BO 3.

من الإلكتروليتات الأخرى التي جذبت انتباه الباحثين مؤخرًا وتجد استخدامًا صناعيًا ، يجب أن نذكر إلكتروليتات الفلوروبورات ، التي تسمح باستخدام كثافة تيار متزايدة ، وإلكتروليتات السلفاميت ، والتي توفر إمكانية الحصول على طلاء النيكل مع ضغوط داخلية أقل .

في بداية الثلاثينيات من القرن الحالي ، وخاصة بعد الحرب العالمية الثانية ، انصب اهتمام الباحثين على تطوير مثل هذه الملمعات التي تجعل من الممكن الحصول على طلاء نيكل لامع في طبقات ذات سماكة كافية ليس فقط على القاعدة سطح معدني مصقول للتألق ، ولكن أيضًا على سطح غير لامع.

يصاحب تصريف أيونات النيكل ، مثل المعادن الأخرى من المجموعة الفرعية للحديد ، استقطاب كيميائي كبير ، ويبدأ إطلاق هذه المعادن عند الكاثود عند القيم المحتملة التي تكون سلبية أكثر من الإمكانات القياسية المقابلة.

تم تكريس الكثير من الأبحاث لتوضيح أسباب هذا الاستقطاب المتزايد ، وتم اقتراح العديد من التفسيرات المتباينة على نطاق واسع. وفقًا لبعض البيانات ، يتم التعبير عن الاستقطاب الكاثودي أثناء الترسيب الكهربائي لمعادن مجموعة الحديد بشكل حاد فقط في لحظة بداية هطولها ، مع زيادة أخرى في كثافة التيار ، تتغير الإمكانات بشكل ضئيل. مع زيادة درجة الحرارة ، ينخفض الاستقطاب الكاثودي (في لحظة بداية هطول الأمطار) بشكل حاد. لذلك ، في لحظة بداية هطول النيكل عند درجة حرارة 15 درجة مئوية ، يكون الاستقطاب الكاثودي 0.33 فولت ، وعند 95 درجة مئوية 0.05 فولت ؛ بالنسبة للحديد ، ينخفض الاستقطاب الكاثودي من 0.22 فولت عند 15 درجة مئوية إلى صفر عند 70 درجة مئوية ، وبالنسبة للكوبالت من 0.25 فولت عند 15 درجة مئوية إلى 0.05 فولت عند 95 درجة مئوية.

تم تفسير الاستقطاب الكاثودي العالي في بداية ترسيب معادن مجموعة الحديد من خلال ترسيب هذه المعادن في شكل غير مستقر والحاجة إلى إنفاق طاقة إضافية لانتقالها إلى حالة مستقرة. مثل هذا التفسير غير مقبول بشكل عام ، وهناك آراء أخرى حول أسباب الاستقطاب الكاثودي الكبير ، الذي تترسب فيه معادن مجموعة الحديد ، والبنية الدقيقة المرتبطة بالاستقطاب.

عزا متابعون آخرون دورًا خاصًا إلى فيلم الهيدروجين الناتج عن التفريغ المشترك لأيونات الهيدروجين ، مما يعيق تراكم البلورات الصغيرة ويؤدي إلى تكوين رواسب مشتتة بدقة من معادن مجموعة الحديد ، وكذلك قلونة الكاثود طبقة والترسيب المصاحب لهيدروكسيدات الغروية والأملاح الأساسية التي يمكن أن تترسب مع المعادن وتعوق نمو البلورات.

انطلق البعض من حقيقة أن الاستقطاب الكبير لفلزات مجموعة الحديد يرتبط بطاقة تنشيط عالية أثناء تصريف الأيونات عالية الترطيب ، وأظهرت حسابات أخرى أن طاقة الجفاف في معادن مجموعة الحديد هي تقريبًا نفس طاقة الجفاف طاقة أيونات المعادن ثنائية التكافؤ مثل النحاس والزنك والكادميوم ، والتي يتم تفريغ الأيونات منها باستقطاب كاثودي ضئيل ، حوالي 10 مرات أقل مما كانت عليه أثناء الترسيب الكهربائي للحديد والكوبالت والنيكل. تم شرح الاستقطاب المتزايد لمعادن مجموعة الحديد ويتم تفسيره الآن من خلال امتصاص الجزيئات الأجنبية ؛ انخفض الاستقطاب بشكل ملحوظ مع التعرية المستمرة لسطح الكاثود.

هذا لا يستنفد مراجعة وجهات النظر المختلفة حول أسباب زيادة الاستقطاب أثناء الترسيب الكهربائي لمعادن مجموعة الحديد. ومع ذلك ، يمكن افتراض أنه ، باستثناء منطقة التركيزات المنخفضة والكثافة الحالية العالية ، يمكن وصف حركية هذه العمليات بمعادلة نظرية التفريغ المتأخر.

بسبب الاستقطاب الكاثودي الكبير عند الجهد الزائد المنخفض للهيدروجين نسبيًا ، فإن عمليات الترسيب الكهربائي لمعادن مجموعة الحديد حساسة للغاية لتركيز أيونات الهيدروجين في الإلكتروليت ودرجة الحرارة. كثافة تيار الكاثود المسموح بها هي الأعلى ، وكلما ارتفعت درجة الحرارة وتركيز أيونات الهيدروجين (كلما انخفض الرقم الهيدروجيني).

بالنسبة للترسيب الكهربائي لمعادن مجموعة الحديد ، ليست هناك حاجة للجوء إلى حلول الأملاح المعقدة - تتبلور هذه المعادن بشكل مرضٍ تمامًا على الكاثود من محاليل أملاح بسيطة ، غالبًا كبريتات أو كلوريد ، والتي يمكن الوصول إليها بشكل أكبر وأكثر اقتصادا من أملاح معقدة.

نيكل بلات، العملية التقنية للتطبيق على سطح المعادن ب. أو م. غشاء رقيق من معدن النيكل أو سبائك النيكل ؛ الغرض من هذا التطبيق هو تقليل تآكل المعدن ، وزيادة صلابة الطبقة الخارجية ، وزيادة أو تغيير انعكاس السطح ، وإضفاء مظهر أكثر جمالا. تم الحصول عليها لأول مرة من قبل Bettger في عام 1842 وتم تنفيذها تجاريًا في الولايات المتحدة الأمريكية منذ عام 1860 ، وأصبح طلاء النيكل الآن أحد أكثر طرق طلاء المعادن التي يتم تبنيها على نطاق واسع في الصناعة.

يمكن تقسيم الطرق العديدة الحالية لطلاء النيكل إلى مجموعتين رئيسيتين: طرق وطرق الاتصال الكهربائي؛ في الوقت الحاضر ، غالبًا ما يتم اللجوء إلى هذا الأخير. يتم تطبيق ترسيب غشاء النيكل على أسطح معادن مختلفة ، ووفقًا لطبيعة طلاء النيكل ، يمكن تقسيمها إلى مجموعات: 1) نحاس ، نحاس ، برونز ، زنك ، 2) حديد ، 3) قصدير ، الرصاص ومن السبائك مثل معدن بريطانيا ، 4) الألمنيوم وسبائك الألومنيوم. توفر أغشية النيكل حماية مرضية جدًا للحديد ضد الصدأ في المساحات الداخلية.

ومع ذلك ، فهي غير كافية في الهواء الطلق ؛ بالإضافة إلى ذلك ، تعمل الدهون الساخنة والخل والشاي والخردل على الأسطح المصقولة المطلية بالنيكل ، مما يؤدي إلى تلطيخ أدوات المائدة وأدوات المطبخ المطلية بالنيكل. في الحالات التي تتطلب حماية موثوقة تمامًا من تأثيرات الطقس السيئ وفي نفس الوقت المظهر الأنيق لسطح مطلي بالنيكل ، يجب استخدام الحديد. يتم تطبيق فيلم مزدوج - الزنك ثم النيكل. يتم تطبيق طريقة الطلاء المزدوج (الزنك ثم النيكل) أيضًا على ما يسمى. مشد الصلب. إذا كان من الضروري الحصول على أغشية مقاومة بشكل خاص ، على سبيل المثال ، على الأسلاك ، يتم ترسيب النيكل والبلاتين في وقت واحد ، ويتم زيادة محتوى الأخير تدريجياً من 25٪ إلى 100٪ ، وأخيراً ، يتم تحميص الجسم في نفاثة الهيدروجين عند 900-1000 درجة مئوية. المنتجات الكبيرة ، على سبيل المثال ، غلايات الغليان أو براميل الطرد المركزي أو المراوح ، إذا كانت الظروف الاقتصادية لا يمكن تصنيعها من النيكل النقي ، ولكنها ليست مقاومة بدرجة كافية مع طبقة من النيكل على الحديد أو النحاس ، فهي مبطنة بطبقة من الرصاص بعدة مم ، وفوقها طبقة من النيكل بقطر 1-2 مم. يرجع صدأ منتجات الحديد والصلب المطلية بالنيكل إلى وجود إلكتروليت متبقي في المسام الرقيقة لفيلم النيكل. يتم القضاء على هذه الظاهرة إذا تم حفظ المنتجات في الزيت عند 200 درجة مئوية قبل طلاء النيكل ، وإزالة الشحوم بعد التبريد ، ومطلية بالنحاس قليلاً ، ثم مطلية بالنيكل في حمام سيترات النيكل بتيار منخفض ، وتجفيفها أخيرًا في خزانة عند 200 درجة ج ؛ ثم تتم إزالة الرطوبة من المسام التي يسدها الزيت الموجود فيها.

هناك عدد من المقترحات لتطبيق أغشية واقية مزدوجة على صفائح وأسلاك وشرائط من الحديد الزهر أو الحديد أو الفولاذ بالترتيب العكسي لما سبق ، أي تغطية المنتجات أولاً بطبقة رقيقة من النيكل عن طريق التلامس أو طريقة التحليل الكهربائي ، و ثم اغمرهم في حمام من الزنك أو القصدير المصهور (Vivien and Lefebvre ، 1860). يُقترح أيضًا إضافة كمية معينة من النيكل إلى سبيكة من 25-28 كجم من الزنك ، و 47-49 كجم من الرصاص و 15 كجم من القصدير ، والتي تستخدم في الطلاء الساخن لألواح الحديد. يمكن أن تكون مقاومة أسطح الألمنيوم وسبائكه ضد الملح ومياه البحر. يتم إنجازها عن طريق الطلاء الكهربائي عليها ، بعد تنظيفها بنفث الرمل ، طبقات متتالية من النيكل بسمك 6 ميكرون ، نحاس 20 ميكرون ثم مرة أخرى نيكل 50 ميكرون ، وبعد ذلك يتم صقل السطح. يتم تحقيق مقاومة الألومنيوم ضد هيدروكسيد الصوديوم بنسبة 15٪ بواسطة طبقة نيكل بسماكة 40 ميكرون. في بعض الحالات ، لا يتم تطبيق الطلاء بالنيكل النقي ، ولكن باستخدام سبيكة ، على سبيل المثال ، النيكل والنحاس ؛ لهذا ، يتم إجراء التحليل الكهربائي في حمام يحتوي على الكاتيونات بنسبة السبيكة المطلوبة ؛ يتم بعد ذلك نقل الفيلم المودع إلى السبيكة عن طريق تسخين المنتج لدرجة حرارة شديدة الاحمرار.

تلامس بالنيكل. الأجسام الفولاذية ، وفقًا لتعليمات F. Stolba (1876) ، بعد التلميع وإزالة الشحوم بالشكل المناسب ، يتم غليها في حمام يحتوي على 10-15 ٪ من محلول مائي من كلوريد الزنك النقي ، والذي يضاف إليه كبريتات النيكل حتى تتكون عكارة خضراء من ملح النيكل الأساسي. يستغرق طلاء النيكل حوالي ساعة واحدة. بعد ذلك ، يتم شطف الجسم بالماء بالطباشير ، ويمكن استخدام الحمام مرة أخرى بعد التصفية وإضافة ملح النيكل. يكون فيلم النيكل الناتج رقيقًا ولكنه ثابت بقوة. لزيادة درجة حرارة الحمام ، تم اقتراح إجراء العملية تحت ضغط (F. Stolba ، 1880) أو استخدام حمام بمحلول مركز من كلوريد الزنك. لتجنب صدأ الأشياء ، يتم الاحتفاظ بها لمدة 12 ساعة في حليب الجير. حمام أكثر تعقيدًا للأشياء الحديدية ، مطلي سابقًا بالنحاس في حمام سعة 250 جم من كبريتات النحاس في 23 لترًا من الماء مع بضع قطرات من حامض الكبريتيك ، يحتوي على 20 جم من كريم التارتار ، و 10 جم من الأمونيا ، و 5 جم من كلوريد الصوديوم ، 20 جم من كلوريد القصدير ، 30 جم من كبريتات النيكل و 50 جم كبريتات مزدوجة من ملح الأمونيوم والنيكل.

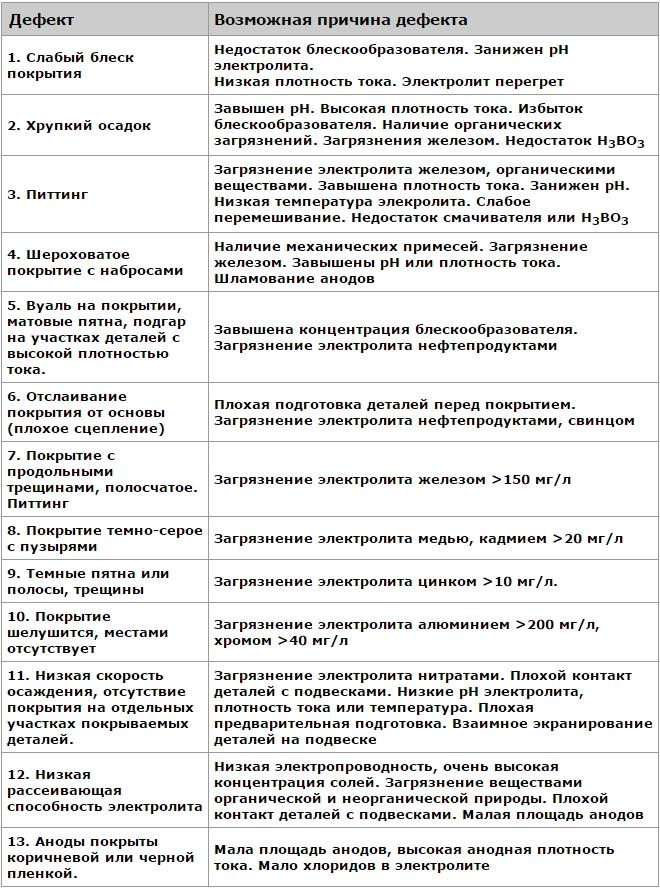

مطلي بالنيكل بالكهرباء. نضوب حمام النيكل م ب. منعت عن طريق الانحلال السهل إلى حد ما لأنودات النيكل. يصعب إذابة الأنودات المدلفنة ، وخاصة من النيكل النقي ، وبالتالي ، في الطلاء الفني بالنيكل ، يتم استخدام قضبان النيكل التي تحتوي على ما يصل إلى 10 ٪ من الحديد كأقطاب. ومع ذلك ، فإن مثل هذه الأنودات تؤدي إلى ترسب الحديد على الجسم ، ووجود الحديد في طبقة النيكل يستلزم عددًا من العيوب في طلاء النيكل. كما أشار Kalgane و Gammage (1908) ، من المستحيل الحصول ، مع الأنودات التي تحتوي على الحديد ، على رواسب خالية تمامًا من الأخير. لكن رواسب النيكل ستحتوي بالفعل على 0.10-0.14٪ حديد فقط ، إذا تم تقليل محتوى الحديد في الأنودات إلى 7.5٪ ؛ يمكن تقليل محتوى الحديد في المادة المترسبة بشكل أكبر عن طريق إحاطة الأنودات بأكياس من القماش ، بينما يؤدي دوران الأقطاب الكهربائية إلى زيادة محتوى الحديد في الراسب وتقليل محصوله. يؤدي وجود الحديد في فيلم النيكل إلى ترسب الرواسب مع تناقص محتوى الحديد تدريجياً ، وبالتالي ، غير متجانس فيما يتعلق بـ الخواص الميكانيكيةعلى أعماق مختلفة يعتبر K. Engemann (1911) أن عدم التجانس هذا هو السبب الوحيد للفصل السهل لأغشية النيكل. وجود الحديد م. سبب عدد من العيوب الأخرى في طلاء النيكل (انظر الجدول) ، على سبيل المثال ، سهولة صدأ الأفلام.

| نائب | سبب | مقياس النضال |

| لا يحدث ترسيب بالنيكل ، ولا يوجد تكوين غاز | مصدر الطاقة لا يعمل | التحقق من مصدر الطاقة وتجديده |

| الأسلاك موصولة بشكل غير صحيح | تبديل الأسلاك | |

| الحمام بارد جدا | تسخين الحمام إلى درجة حرارة تزيد عن 15 درجة مئوية | |

| الحمام حامض جدا | يضاف محلول مائي من الأمونيا أو معلق مائي من كربونات النيكل مع التقليب المستمر والاختبار المتكرر لورق الكونغو | |

| يحتوي الحمام على الزنك | يتكون الحمام من مادة قلوية مع كربونات النيكل ، ويتم تقليبها لعدة ساعات ، وتصفيتها وتحمضها بنسبة 10٪ من حامض الكبريتيك. | |

| تغطية غير كاملة للكائن بفيلم من النيكل | تيار غير كاف | يتم تعليق الأجسام على مسافات متساوية من الأنودات ، ويتم تسخين الحمام إلى 20 درجة مئوية على الأقل |

| تقعرات عميقة جدا على سطح الجسم | يتم تثبيت الأنودات المساعدة الصغيرة ، وإدخالها في تجاويف الكائن | |

| القلوية حمام | تحمض الحمام مع 10٪ حامض الكبريتيك مع التقليب والاختبار المستمر بورق عباد الشمس | |

| تقطيع طفيف للنيكل الأبيض أو الأصفرأفلام التلميع | تلوث سطح الأشياء بالأكاسيد والشحوم | تنظيف إضافي للأسطح |

| الكثير من الجهد (فوق 4الخامس) | زيادة عدد الأجسام المطلية بالنيكل أو تقليل الجهد إلى 2.5-3 فولت | |

| حمام حامضي جدا | التعادل مع الأمونيا أو معلق مائي من كربونات النيكل | |

| فقر حمام النيكل | إزالة بعض الإلكتروليت وإضافة ملح النيكل حتى يصبح الحمام بلون أخضر طبيعي | |

| اللزوجة غير المناسبة و التوتر السطحيالحمامات | إضافة الجلسرين أو كحول الأميل ، أو مغلي الأعشاب ، أو الغرويات الأخرى | |

| عزل أيونات الهيدروجين | إضافة المؤكسدات أو ماصات الهيدروجين. تطبيق التيار المتردد غير المتوازن | |

| تحضير سطح غير مناسب للأشياء | تخشين الأسطح ميكانيكياً أو كيميائياً ، دهنها بطبقة رقيقة من النيكل من محلول ساخن من كلوريد النيكل أو محلول بارد مركّز من كبريتات نيكل الإيثيل | |

| فيلم النيكل يتأخر أو يتمزق عند ثني الأشياء وامتدادها | وجود طبقات شعيرية من المنحل بالكهرباء | تجفيف وتسخين الأشياء حتى 250-270 درجة مئوية |

| عدم كفاية التشغيل الآلي للصفائح المطلية بطبقة سميكة من النيكل | ربما نفس الشيء | الشطف والتجفيف دون الوصول إلى الهواء وأخيرًا التسخين لدرجة حرارة منخفضة حمراء - ساخنة |

| سطح مملس وفيلم مليء بمسام لا حصر لها | جزيئات الغبار والألياف تطفو في الحمام | يتم غلي الحمام وتصفيته ويتم إنشاء التفاعل الصحيح فيه. |

| تكوين فقاعات غازية | التنصت على قضيب يحمل التيار. تتم إزالة الفقاعات. إنشاء تفاعل حمضي طفيف | |

| خشونة السطح والتفاوت | تطور الهيدروجين | إدخال الكلور الحر المرتبط بالهيدروجين في صورة غازية من وقت لآخر من خلال نفاثة أو في محلول مائي ؛ مع نجاح أقل إلى حد ما ، قد يكون الكلور. يحل محله البروم يوصى بشدة بإضافة محلول كلوريد الكوبالت |

| مرونة الفيلم غير كافية | مقاومة عالية للحمام | مكمل ملح الصوديوم |

| اصفرار الفيلم يصبح السطح غير لامع ، ثم يصبح أصفر وأصفر داكن | وجود شوائب حديدية في الحمام يزداد محتواها في الحمامات القديمة | تجنب الأحواض القديمة ، ولا تحرك الأحواض كثيرًا ، واعمل مع التيارات الضعيفة |

| سواد الفيلم ، خطوط داكنة عند النقاط المتأخرة عند كثافة التيار الصحيحة | محتوى المعادن الأجنبية في الحمام (حتى 1٪) | إزالة المعادن الأجنبية |

|

نقص الأملاح الموصلة |

إضافة أملاح موصلة بمقدار 2-3 كجم لكل 100 لتر من الحمام: الأمونيا وكلوريد البوتاسيوم وكلوريد الصوديوم تعطي زيادة في الموصلية بنسبة 84.31 و 18٪ على التوالي | |

| فقر حمام ملح النيكل | مضافات ملح النيكل | |

| تان السطح | الموصلية العالية للحمام بسبب قوتها المفرطة | التحكم في تركيز الحمام (مثل الكثافة الثابتة عند 5 درجات Vẻ) وكثافة التيار |

| التطويق | الأوساخ التي تنتجها عجلة التلميع في المنخفضات الصغيرة | القضاء صعب يتحقق إلى حد معين عن طريق الغمر الفوري في مرجل من الخمور أو الاحتكاك الميكانيكي للأشياء |

| التغيرات في التركيز وحدوث التدفقات السائلة | تقليل كثافة التيار وزيادة درجة حرارة الحمام | |

| مراقب | التنظيف غير الكافي للمنتجات المطلية بالنيكل | غسل المنتجات جيدًا في الماء الجاري بعد الطلاء بالنيكل ، ثم الغمر في الماء المغلي والنظيف تمامًا والتخلص من المنتجات والتجفيف في نشارة الخشب الساخنة |

| ضعف التصاق فيلم النيكل بالحديد | وجود الصدأ | إزالة شاملة للصدأ. الكهربائيطبقة وسيطة من حمام سيانيد البوتاسيوم ، وبعد ذلك يتم تكثيف الفيلم في حمام حمضي |

تم تجميع الحمام الإلكتروليتي لطلاء النيكل بواسطة Ch. من ملح مزدوج من النيكل والأمونيوم ، وتضاف الأحماض الضعيفة للتخلص من الأملاح الأساسية. تؤدي الحموضة العالية للحمام إلى أفلام أكثر صلابة. يجب ألا يغيب عن الأذهان أن مادة النيكل الزجاجية غير مناسبة للحمامات ، لأنها غالبًا ما تحتوي على النحاس ؛ يجب إزالته عن طريق تمرير كبريتيد الهيدروجين عبر محلول مائي من الزجاج اللاصق. تستخدم أملاح الكلور أيضًا ، ولكن مع حمامات الكبريتات ، تكون الرواسب أكثر صلابة وبياضًا ومقاومة أكثر من الكلوريد. من المفيد تقليل المقاومة العالية لحمام النيكل عن طريق إضافة أملاح موصلة مختلفة - خاصة الأمونيا وكلوريد الصوديوم - وعن طريق التسخين. يتم إجراء تحييد حامض الكبريتيك الزائد في المحاليل القديمة بنجاح باستخدام كربونات النيكل ، والتي يتم الحصول عليها من محلول مائي دافئ من كبريتات النيكل المترسبة بالصودا. من أجل بياض ونعومة الأفلام ، تم تقديم عدد كبير من المقترحات لإضافة أحماض عضوية مختلفة إلى حمام النيكل (طرطريك ، حامض ، إلخ) وأملاحها ، على سبيل المثال ، أملاح الخليك والليمون والطرطاري من القلويات و الفلزات القلوية الترابية (كيث ، 1878) ، النيكل البروبيوني ، أملاح البورات-طرطرات الفلزات القلوية. إذا كان من الضروري الحصول على رواسب سميكة من النيكل ، يُقترح إضافة أحماض البوريك أو البنزويك أو الساليسيليك أو الغاليك أو البيروجاليك ، بالإضافة إلى 10 قطرات من حمض الكبريتيك والفورميك واللاكتيك لكل 1 لتر من الحمام لمنع الاستقطاب على المنتج. كما أشار باول (1881) ، فإن إضافة حمض البنزويك (31 جم لكل حمام من 124 جم من كبريتات النيكل و 93 جم من سترات النيكل في 4.5 لتر من الماء) يلغي الحاجة إلى استخدام الأملاح والأحماض النقية كيميائياً. يحتوي راسب النيكل على خصائص جيدة أيضًا مع حمام بسيط من كبريتات النيكل - الأمونيوم ، ولكن بشرط أن يكون المحلول قلويًا ، والذي يتم تحقيقه عن طريق إضافة الأمونيا. يتم الحصول على رواسب جيدة جدًا من محلول متعادل من فلوريد بورات النيكل في درجة حرارة الغرفة (عند درجات حرارة أعلى من 35 درجة مئوية ، يتحلل المحلول ليشكل ملحًا أساسيًا غير قابل للذوبان) وكثافة حالية تبلغ 1.1-1.65 أمبير / دسم 2 . فيما يلي بعض وصفات الاستحمام. 1) يتم إذابة 50 ساعة من ثنائي كبريتيت الصوديوم و 4 ساعات من نترات أكسيد النيكل و 4 ساعات من الأمونيا المركزة في 150 ساعة من الماء. 2) 10-12 ساعة من كبريتات النيكل ، 4 ساعات من ملح كبريتات الأمونيوم والنيكل المزدوج ، 1-3 ساعات من حمض البوريك ، ساعتان من كلوريد المغنيسيوم ، 0.2-0.3 ساعة من سترات الأمونيوم ، تصل إلى 100 ساعة (المجموع) ) ماء. كثافة التيار 1.6 امبير / ديسيمتر 2 إيداع فيلم بمعدل 2 ميكرومتر / ساعة ؛ عن طريق رفع درجة الحرارة إلى 70 درجة مئوية ، يمكن تقليل مقاومة الحمام بمعامل اثنين أو ثلاثة ، وبالتالي تسريع طلاء النيكل. 3) إلكتروليت مكون من 72 جم من كبريتات الأمونيوم والنيكل المزدوجة و 8 جم من كبريتات النيكل و 48 جم من حمض البوريك و 1 لتر من الماء موات بشكل خاص لنعومة وعدم مسامية الراسب ، لأنه يقلل من إطلاق هيدروجين.

الحصول على أفلام نيكل من نوع خاص. 1) يتم الحصول على فيلم أبيض على الزنك والقصدير والرصاص ومعدن التيتانيوم في حمام يحتوي على 20 جم من كبريتات النيكل والأمونيوم المزدوجة و 20 جم من كربونات النيكل المذابة في لتر واحد من الماء المغلي ويتم تحييدها عند 40 درجة مئوية باستخدام حمض الأسيتيك ؛ يجب أن يظل الحمام محايدًا. 2) يتم الحصول على فيلم أبيض باهت في حمام يحتوي على 60 جم من كبريتات الأمونيوم المزدوجة من النيكل ، و 15 جم من كبريتات النيكل المعاد تبلوره ، و 7.4 جم من الأمونيا ، و 23 جم من كلوريد الصوديوم ، و 15 جم من حمض البوريك لكل 1 لتر من الماء ؛ حمام ه.ب تتركز حتى 10 درجة Vẻ ؛ الجهد من 2 إلى 2.5 فولت 3) يتم الحصول على فيلم أسود على الأسطح التي تم إزالة الشحوم منها بعناية أو تغطيتها بطبقة رقيقة من النيكل الأبيض عن طريق التحليل الكهربائي في حمام يحتوي على 60 جم من كبريتات النيكل والأمونيوم المزدوجة ، و 1.5 جم من ثيوسيانات الأمونيوم وحوالي 1 جم من كبريتات الزنك لكل 1 لتر من الماء 4) يتم الحصول على فيلم أسود أيضًا في إلكتروليت من 9 جم من ملح كبريتات النيكل والأمونيوم المزدوج في 1 لتر من الماء ، يليه إضافة 22 جم من ثيوسيانات البوتاسيوم ، 15 جم من كربونات النحاس و 15 جم من الزرنيخ الأبيض ، سبق إذابته في كربونات الأمونيوم ؛ يزداد عمق اللون الأسود مع زيادة محتوى الزرنيخ في المحلول. 5) يتم الحصول على فيلم أزرق غامق في حمام مكون من أجزاء متساوية من كبريتات النيكل المزدوجة والبسيطة ، والتي تصل إلى 12 درجة مئوية ، ويتم إضافة ساعتين من مغلي الأمونيا من جذر عرق السوس لكل لتر ؛ يستمر التحليل الكهربائي لمدة ساعة واحدة عند 3.5 فولت ، ثم نصف ساعة أخرى عند 1.4 فولت ملح و 60 جم من كبريتات النيكل ، مذاب في أقل كمية ممكنة من الماء المغلي ، يضاف إلى 50 سم 3 ثم يخلط مع محاليل 30 جم من كبريتات النيكل و 60 جم من ثيوسيانات الصوديوم ، كل 0.5 لتر من الماء ، وبعد ذلك يضاف المحلول إلى 4 ، 5 لتر. يتم إعطاء الفيلم الأسود الناتج لونًا بنيًا عن طريق غمر المنتج لعدة ثوان في حمام به 100.6 جم من فوق كلورات الحديد و 7.4 جم من حمض الهيدروكلوريك في 1 لتر من الماء: بعد الغسيل والتجفيف ، يتم تلميع سطح المنتج بالورنيش إصلاح النغمة.

طلاء النيكل من الألمنيوم وسبائكه. تم اقتراح العديد من العمليات. 1) يتكون تحضير سطح منتجات الألمنيوم من إزالة الشحوم ، ثم التنظيف بالخفاف ، ثم الغمر في محلول مائي بنسبة 3٪ من سيانيد البوتاسيوم ؛ بعد التحليل الكهربائي في حمام النيكل ، يتم غسل المنتجات بالماء البارد. 2) بعد الغسل بمحلول 2٪ من سيانيد البوتاسيوم ، تُغمر المنتجات في محلول من 1 جرام من كلوريد الحديديك (فيروكلوريد) لكل 0.5 لتر من الماء وحمض الهيدروكلوريك التقني حتى يصبح السطح أبيض فضي ، ثم النيكل- مطلي لمدة 5 دقائق. بجهد 3 فولت 3) منتجات التلميع ، وإزالة تركيبة التلميع بالبنزين ، والتعرض لعدة دقائق في محلول مائي دافئ من فوسفات الصوديوم والصودا والراتنج ، والغسيل ، والغطس لفترة قصيرة في خليط من أجزاء متساوية من 66٪ حمض الكبريتيك (يحتوي على بعض كلوريد الحديديك) و 38٪ حمض النيتريك ، غسيل وتحليل كهربائي جديد في حمام يحتوي على ملح النيكل والملح المر وحمض البوريك ؛ الفولتية 3-3.25 فولت. حمض و 500 جرام من الماء ، غسيل ، طلاء بالنيكل في حمام بسعة 1 لتر من الماء ، و 500 جم من كلوريد النيكل و 20 جم من حمض البوريك بجهد 2.5 فولت وكثافة تيار 1 أمبير / دسم 2 ، وأخيراً التلميع الراسب الرمادي الباهت. يعمل الحمام الحديدي على تخشين سطح الألمنيوم وبالتالي يساهم في القوة التي يتم بها تثبيت الفيلم على المعدن. 5) وفقًا لفيشر ، يتكون حمام طلاء النيكل من 50 جم من كبريتات النيكل و 30 جم من الأمونيا في 1 لتر من الماء بكثافة حالية تبلغ 0.1-0.15 أمبير / ديسيمتر 2 ، في 2-3 ساعات ترسب سميك يتم الحصول عليها ، والتي لها لمعان عالي بعد التلميع بزيت الإستيارين وجير فيينا. 6) الحمام الساخن (60 درجة مئوية) يتكون من 3400 جم من كبريتات النيكل والأمونيوم المزدوجة و 1100 جم من كبريتات الأمونيوم و 135 جم من سكر الحليب في 27 لترًا من الماء. 7) الحمام البارد يحتوي على نترات النيكل وسيانيد البوتاسيوم وفوسفات الأمونيوم.

التحكم في فيلم النيكل. يمكن التعرف على تكوين فيلم معدني على جسم ما ، وفقًا لـ L. Loviton (1886) ، عن طريق تسخين الجسم في اللهب الخارجي لموقد بنسن: يتحول فيلم النيكل إلى اللون الأزرق ويتلقى انعكاسًا أسود ويبقى متصل؛ الفضة لا تتغير في اللهب ، ولكنها تتحول إلى اللون الأسود عند معالجتها بمحلول مخفف من كبريتيد الأمونيوم ؛ أخيرًا ، يتحول طلاء القصدير بسرعة إلى اللون الرمادي والأصفر إلى الرمادي ويختفي عند معالجته بالكاشف المحدد. يمكن التحقق من جودة فيلم النيكل على الحديد والنحاس فيما يتعلق بالمسام والعيوب باستخدام ما يسمى. اختبار ferroxyl وبراحة خاصة باستخدام ورق ferroxyl المغطى بجل أجار الحديدوز البوتاسيوم و كلوريد الصوديوم. يوضع مبلل على السطح ليتم اختباره وبعد 3-5 دقائق. مثبتة في الماء ، تعطي هذه الورقة صورة وثائقية لأصغر المسام ، والتي يمكن أن تكون. أنقذ.

استعادة النيكل من المنتجات القديمة. تتم إزالة طلاء النيكل من المنتجات المصنوعة من الحديد وغيره من المعادن غير المندمجة بالطرق التالية: أ) بخار الزئبق تحت التفريغ أو تحت الضغط العادي ؛ ب) قصاصات التسخين بالكبريت ، وبعد ذلك يمكن إزالة الطبقة المعدنية بسهولة بالمطارق ؛ ج) قصاصات تسخين بمواد تطلق الكبريت عند درجة حرارة عالية) عند التبريد المفاجئ ، يقفز غشاء النيكل ؛ د) المعالجة بحمض الكبريتيك أو النيتريك المسخن إلى 50-60 درجة مئوية ؛ يدخل الحديد في المحلول ، ويبقى النيكل غير مذاب تقريبًا ؛ ومع ذلك ، على الرغم من بساطتها ، فإن هذه الطريقة قليلة الاستخدام ، حيث أن النيكل الذي تم الحصول عليه لا يزال يحتفظ بمحتوى هام من الحديد ، والذي لا يتم إزالته حتى أثناء المعالجة المتكررة بالحمض (T. Fleitman) ؛ هـ) التسخين المطول مع الوصول إلى الهواء أو بخار الماء ، وبعد ذلك تتعرض القواطع لصدمات ميكانيكية وارتداد النيكل ؛ و) الانحلال الإلكتروليتي: يصنع الحديد المطلي بالنيكل قطبًا موجبًا في حمام يحتوي على كربونات الأمونيوم ؛ إذا كان الطلاء يتكون من سبيكة نيكل ، فمن الضروري تنظيم الجهد ، وعند 0.5 فولت يتم ترسيب النحاس ، وبجهد أكبر من 2 فولت - نيكل ؛ في هذه العملية ، لا يتآكل الحديد ؛ ز) تصنع قصاصات الحديد والصلب قطبًا موجبًا في حمام من محلول مائي من نترات الصوديوم ، بينما يتكون الكاثود من عصا فحم ؛ يجب ألا يتجاوز الجهد 20 فولت ؛ ح) يُزال النيكل من أكواب الزنك عن طريق التحليل الكهربائي للأشياء المصنوعة من أنود في حمض الكبريتيك بزاوية 50 درجة ؛ يتميز حمض بهذا التركيز بخاصية إذابة النيكل والفضة والذهب فقط ، ولكن ليس معادن أخرى ، إذا كان هناك تيار ؛ تطبيق الجهد 2-5V ؛ تعمل صفائح الحديد ككاثودات يترسب عليها النيكل في شكل غبار ؛ لا يذوب الزنك ، بالرغم من بقاء الدوائر في المنحل بالكهرباء لفترة طويلة.