Jak vypadá hliníková elektroda? Jak navařit elektrody na hliník

Moderní elektrody pro svařování hliníku jsou high-tech slitiny schopné produkovat vysoce kvalitní, jednodílné a odolné spoje, švy. Pro svařování hliníku jsou zapotřebí právě speciální elektrody, protože příslušný kov lze klasifikovat jako obtížně svařitelný.

Obecná charakteristika

Na povrchu hliníku se při kontaktu se vzduchem okamžitě vytvoří oxidový film. Aby při svařování nevznikaly oxidy, používá se ochranný plyn, jehož médium slouží jako vytěsňovací faktor oddělující povrch kovu od vzduchu. Elektrody pro hliník mohou být různých značek, z nichž hlavní, stejně jako jejich účel, si zaslouží zvláštní pozornost.

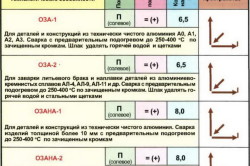

Označení a účel:

- Elektroda pro hliník OZA-1 - pro svařování a tavení dílů, konstrukcí z hliníku technické frekvence;

- Hliníková elektroda třídy OZA-2 – pro svařování vadných profilů hliníku, návarových dílů ze slitin hliníku a křemíku jakosti AL-4, AL-9, A-11;

- Elektrody na hliník OZANA-1 - pro svařování a navařování dílů, konstrukce z hliníku, technická čistota;

- Svařovací elektrody OZANA-2 - pro svařování vadných odlitků, navařovacích dílů ze slitin hliníku a křemíku jakosti AL-4, AL-9, AL-11;

- Svařovací elektrody značky UANA-1 - pro svařování slitin třídy AD, AD0, AD00, AD1;

- Hliníková elektroda UANA-2 - pro svařování slitin jakostí AD31, AD33, AD35, AL9, AL11, AL34;

- Elektrody UANA-3 - pro svařování slitin jakosti AL-2, AL4, AL30;

- Hliníková elektroda značky UANA-4 - pro svařování hliníku a slitin jakostí AMTs, AMTsS, MM;

- Elektroda značky UANA-5 - pro svařování slitin jakostí AMg2, AMgZ, AMg4, AMg5;

- Hliníková elektroda UANA-6 pro svařování hliníku a slitin značek AMgZ, AMg4, AMg5, AMg6.

Před vystoupením svářečské práce, je třeba dodržovat přípravné práce, včetně odmaštění pracovních ploch, čištění, odstranění oxidového filmu. Hliníkové přídavné materiály včetně wolframové elektrody musí být zpracovány podobným způsobem. Níže je uveden seznam hlavních kroků při přípravě povrchů pro zpracování.

Před vystoupením svářečské práce, je třeba dodržovat přípravné práce, včetně odmaštění pracovních ploch, čištění, odstranění oxidového filmu. Hliníkové přídavné materiály včetně wolframové elektrody musí být zpracovány podobným způsobem. Níže je uveden seznam hlavních kroků při přípravě povrchů pro zpracování.

Fáze přípravy povrchů pro práci:

- Odmašťování a leptání dílů;

- Oplachování tekoucí vodou;

- Čiření v roztoku kyseliny dusičné;

- Oplachování tekoucí horkou vodou;

- Sušení až do úplného odstranění vlhkosti.

Hliníkové elektrody se taví několikrát rychleji než elektrody ocelové. Hliníkové katody zpracovávají díly téměř nepřetržitě. Zpracování dílů provádí svářeč, který má odpovídající kvalifikaci, specifické dovednosti a znalosti. Elektrody pro výrobu svařování daného kovu a jeho slitin mají nepopiratelné pozitivní vlastnosti, mezi nimiž je zvláštní pozornost věnována nízké ceně a provozní jednoduchosti.

Výroba spojovacích dílů z hliníku je ideální pro polní podmínky i pro použití v soukromých dílnách. Wolframové elektrody jsou schopny zničit oxidový film, který se tvoří na povrchu tohoto neželezného kovu. Elektroda musí být vysoce kvalitní a spolehlivá, protože trvanlivost švu a spojení bude záviset na jeho kvalitativních parametrech a vlastnostech na konci spojovacích prací.

Výplňový materiál - předmět zvýšená pozornost jak profesionální svářeč, a začátečník v tomto řemesle, který ovlivňuje plasticitu švu, jeho přesnost a trvanlivost. Pokud je výplňový materiál poptávaný na trhu s elektrotechnickým zbožím, znamená to, že ve většině případů je osvědčený a spolehlivý.

O technologii

Technologie svařování hliníku pomocí katody nejprve zahrnuje přípravu kovu pro práci. Okraje dílů jsou tak profilovány, po kterých je povrch materiálu vyčištěn od kontaminace, oxidových formací. Zpracování materiálu se provádí odstraňováním ve speciálních alkalických lázních. K čištění a odstraňování kovového povrchu a samotné katody se používají specializovaná rozpouštědla organického původu. Hodně také záleží na kvalitě rozpouštědla použitého k čištění pracovních ploch, včetně kvality spárování materiálů s přídavnou pájkou.

Lakový benzín neboli technický aceton se úspěšně vyrovnává s rolí rozpouštědla pro čištění ošetřených povrchů. Lze také použít rozpouštědlo RS-1, RS-2. Alkalické koupele se skládají z 50 g technického fosforečnanu sodného, 50 g uhličitanu sodného, 30 g skla v kapalném stavu na litr. Stojí za zmínku, že teplota alkalické lázně se může rovnat limitům 60-70 stupňů. Zpracování kovu se provádí po dobu 5 minut.

Na konci čištění hliníku by měl být odstraněn oxidový film, který lze odstranit kovovým kartáčem. Po očištění hran dílů se kov opět odmastí rozpouštědlem. Před zahájením práce budete muset katody důkladně vysušit při teplotě 200 stupňů po dobu dvou hodin. Dotyčný materiál a jeho slitiny jsou zpracovány svařovací invertor pomocí speciálních elektrod. ![]()

Po přípravné fázi začnou spojovací práce pomocí elektrody, které se provádějí za podmínek stejnosměrný proud s obrácenou polaritou. Provozní parametr se odebírá rychlostí 25-30 A na 1 mm průměru elektrody. Pro získání spolehlivého, přesného a odolného švu se materiál zahřeje na teplotu 250 až 400 stupňů Celsia (ukazatel zahřívání teploty se volí na základě průměru zpracovávaného materiálu).

způsoby

Elektroda použitá pro svařování hliníku může být grafit, wolfram, uhlík. Volba se provádí na základě průměru obrobků. Používá se mnoho typů vlivu na příslušný kov, včetně ručního elektrického oblouku, automatického elektrického oblouku, oblouku v prostředí ochranné plyny. Každá technika má své výhody a nevýhody, navíc ji lze použít výhradně pro specifické potřeby výroby.

Ruční obloukové svařování se provádí pomocí kusových katod speciálních jakostí se stejnosměrným proudem s obrácenou polaritou. Zpracování dílů v argonovém oblouku se provádí pomocí wolframové katody a tato technika je mezi profesionálními pracovníky považována za nejodůvodněnější a nejoblíbenější. Rozšířené je použití invertorových zdrojů s možností změny frekvence napětí.

Zpracování hliníkových dílů by mělo být prováděno se zvýšenou frekvencí, zatímco pro vady svařování - se sníženou frekvencí. Poloautomatický režim je výhodnější než argonový oblouk kvůli zvýšenému stupni produktivity. Provoz v poloautomatickém režimu se provádí stejnosměrným proudem s kladnou polaritou na hlavním prvku.

Chcete-li získat vysoce kvalitní, odolné a spolehlivé spoje, budete potřebovat určitou kvalifikaci, odbornou úroveň, dovednosti, s nimiž můžete dosáhnout přesnosti a trvanlivosti švů. Je třeba si uvědomit, že elektroda, stejně jako všechny pomocné a hlavní pracovní prvky, musí být vysoce kvalitní. V opačném případě, pokud zanedbáte obecné pokyny a doporučení zkušených odborníků, riskujete, že nedosáhnete požadovaného výsledku svého úsilí.

komentáře:

- Svařování hliníku: co potřebujete vědět

- legující prvky

- Chemické vlastnosti hliníku

- Mechanické vlastnosti

- Základní metody svařování

- Ochranný plyn pro svařování hliníku

- Vlastnosti nových technologií

V minulé roky Použití hliníku se ve výrobě prosazuje díky vlastnostem, které z něj činí atraktivní alternativu k oceli. Hliník je třikrát lehčí než ocel, přesto má vyšší pevnost slitiny. Vede elektřinu 6krát lépe než ocel (30krát lepší než z nerezové oceli). Hliník je navíc nemagnetický materiál poskytující vynikající odolnost proti korozi.

Technologie svařování hliníku je skutečně méně energeticky náročná, a proto je jednodušší než svařování oceli. Ve světové produkci je nárůst objemu svařování tohoto kovu o 5,5 % ročně díky tomu, že hliník je stále více využíván v automobilovém a jiném průmyslu.

Při použití konvenčního zařízení kalibrovaného pro svařování oceli však mohou nastat určité potíže. A obvyklé způsoby svařování oceli nejsou vždy použitelné pro hliník. Například vysoká tepelná vodivost a nízký bod tání hliníku mohou snadno vést k propalování a problémům s pohonem, pokud nejsou dodržovány správné podmínky.

Svařování hliníku: co potřebujete vědět

Zpět na index

legující prvky

Abychom pochopili technologii svařování tohoto kovu, je nutné nejprve porozumět některým základům jeho metalurgie. Hliník může být legován řadou různých prvků pro zvýšení pevnosti, odolnosti proti korozi a/nebo celkové svařitelnosti.

Hlavními složkami slitiny hliníku jsou Cu, Si, Mg, Mn a Zn.

Měď (Cu) poskytuje hliník s vysokou pevností. Tato řada slitin je žáruvzdorná a používá se pro díly leteckých motorů, nýty a vrtule. Většina těchto slitin je považována za nevhodnou pro obloukové svařování kvůli jejich citlivosti na praskání za horka. Tyto slitiny jsou svařeny pomocí 4043 plněných elektrod s nízkým bodem tání, aby se snížilo praskání za horka.

Mangan (Mn) - s ním hliník vyrábí za studena kalené slitiny pro všeobecné použití, obvykle vynikající pro svařování TIG s elektrodami 4043 nebo 5356, které nejsou náchylné k praskání za tepla. Křemík (Si) snižuje tavení hliníku a zlepšuje jeho tekutost. Slitiny mají dobrou svařitelnost.

Hořčík (Mg) dává slitinám vynikající svařitelnost s minimální ztrátou pevnosti. Křemík a hořčík se spojí a vytvoří středně pevné, žáruvzdorné slitiny, které jsou poněkud náchylné k praskání za tepla. Nejběžnější elektrody pro tuto řadu jsou stejné univerzální 4043.

Zinek (Zn) ve slitině s hliníkem a mědí dává slitinám hliníku vysokou pevnost. Svařitelnost této řady má nevýhodu: mnoho druhů je citlivých na praskání za tepla.

Čistý hliník bez slitinových přísad je široce používán díky své vynikající odolnosti vůči různým druhům koroze, v zařízeních chemického průmyslu je snadno svařitelný se slitinovými elektrodami 1100 a 4043.

Zpět na index

Chemické vlastnosti hliníku

![]()

Z chemického hlediska má hliník vysoký potenciál rozpustnosti atomů vodíku v kapalné formě a nízkou rozpustnost v místě krystalizace. To znamená, že i malé množství vodíku rozpuštěného ve svarovém kovu bude mít při tuhnutí tendenci unikat a výsledná pórovitost svaru může být při svařování hliníku velkým problémem.

Kromě toho hliník ve spojení s kyslíkem ve formě oxidu hlinitého vytváří porézní vrstvu, která může zachycovat vlhkost, olej, mastnotu a další materiály. Jinými slovy, hliník je chráněn oxidovým filmem, který kovu poskytuje vynikající antikorozní vlastnosti. Ale protože oxidový film má vysoký bod tání (2037 °C), trojnásobek bodu tání samotného hliníku, zabraňuje spojení kovových částí. Proto svařování hliníku vyžaduje předběžné odstranění oxidového filmu, pro které lze použít jakoukoli metodu:

- mechanické čištění;

- rozpouštědla;

- chemické leptání atd.

Důležité! Zde jsou některé známky přítomnosti oxidového filmu:

- bludný oblouk, kdy nemůžete dostat louži bez spálení a deformace kovu;

- vaše plnivo se nemíchá s loužičkou, místo toho se sroluje do těžko roztavitelné koule;

- při pokusu o spojení dvou okrajů hliníkových polotovarů se od sebe stočí a vytvoří ještě větší mezeru;

- 8 hodin působení po čištění stačí na to, aby fungovalo před opětovným čištěním.

Zpět na index

Mechanické vlastnosti

Mechanické vlastnosti svar, jako je pevnost v tahu, elasticita a tažnost, závisí na výběru hliníkové slitiny a plniva.

U drážkových svarů určuje tepelně ovlivněná zóna (HAZ) pevnost spoje:

- Ve slitinách kalených za studena bude HAZ plně žíhaný a stane se slabým místem.

- Žáruvzdorné slitiny vyžadují mnohem delší dobu žíhání v kombinaci s pomalým chlazením.

V tomto režimu bude méně trpět pevnost svaru.

Pro koutové svary pevnost závisí na složení výplně elektrodové slitiny použité pro svařování.

Tip: Pokud je to možné, je lepší dát pod oblast svařování měděný nebo hliníkový radiátor. Vzhledem k tomu, že hliník má dobrou tepelnou vodivost, teplo z oblasti svaru se rychle přenáší na zbytek obrobků, které se tak zahřejí, že může způsobit smrštění a deformaci jejich struktury. S určitou absorpcí tepla materiálem pod svařovací oblastí může být dílo chráněno před deformací.

Zpět na index

Základní metody svařování

Existuje několik základních metod svařování hliníku:

- Elektrický oblouk svařování plynem- působí jako proces, který zahrnuje nepřetržité zásobování spojitou tavící se elektrodou v ochranném plynu. Vhodné pro svařování většiny kovů používaných ve výrobě, včetně hliníku a jiných neželezných kovů, pro svařování kladnou potenciálovou DC elektrodou. Při práci s hliníkem poloautomatické svařování se liší tím, že elektroda je hliníková, napájená vyšší rychlostí a vyšším proudem.

- Obloukové svařování wolframem v ochranném plynu. V tomto případě během procesu svařování dochází ke koalescenci kovu, když je zahříván teplem. elektrický oblouk vznikající mezi wolframovým drátem a obrobkem. Nekonzumovatelné elektrody z wolframu v životním prostředí inertní plyn zajištěno Svar Vysoká kvalita. Švy jsou ostré a lesklé, nevyžadují prakticky žádné svlékání po svařování. Tato metoda je použitelná pro svařování velké většiny kovů, ale vyžaduje od svářeče virtuózní dovednosti, zejména na tenkých a složitých detailech. Vzhledem k vynikajícímu výsledku svařování je tato metoda široce používána v leteckém, leteckém, energetickém a petrochemickém průmyslu.

- Svařování plazmovým obloukem - variace na téma obloukové svařování s wolframem v ochranném plynu. Proces využívá omezený oblouk vytlačovaný měděnou tryskou, která je kratší a cílenější. Zdvih zúžení oblouku výrazně zvyšuje intenzitu oblouku a množství ionizace, ke které dochází. Jak teplota stoupá, energie plazmové oblasti se šíří dolů k hliníkovému pracovnímu povrchu. Celkový výsledek je vyjádřen jako koncentrace zdroje tepla při více než vysoká teplota, což výrazně zvyšuje účinnost přenosu tepla, což umožňuje urychlit proces svařování. Použití této metody k ručnímu svařování hliníku však vyžaduje vysokou úroveň dovedností svářeče.

- Laserové svařování je obvykle automatizovaný proces, který ke svařování materiálů využívá teplo z nasyceného paprsku Braggova (referovaného) světla. Používá se pro svařování téměř jakéhokoli kovu, včetně hliníku. Zaručuje vysokou rychlost svařování, vynikající vlastnosti svaru (dobrá mechanika, malé zkreslení, žádná struska a rozstřik). V tomto případě se svary provádějí jak s přídavným kovem, tak bez něj, s použitím ochrany svařovací oblasti plynem. Zařízení k tomu používané vyžaduje značné náklady a skutečnou zručnost obsluhy vzhledem k velmi vysoké rychlosti svařování a malé velikosti oblastí poškozených laserem.

- Svařování ve stínu (také známé jako ruční obloukové svařování) je proces, který se provádí pomocí tepla z elektrického oblouku, ke kterému dochází mezi elektrodami potaženými tavidlem (hrotem) a povrchem základního materiálu. Elektroda je kovový drát potažený směsí minerálů a kovů. Vzorec této směsi je určen typem elektrody a polaritou svařování. Jednou z funkcí povlaku je ochranná, tedy zajištění tavení za účelem odstranění nečistot z návaru a řízení chemie svaru, zajišťující požadované mechanické vlastnosti. Jak je steh aplikován, povlak elektrody se rozpadá a poskytuje páry, které slouží jako ochranný plyn a poskytnutí vrstvy strusky. Výpary i vrstva strusky chrání oblast svařování před povětrnostními vlivy. Takové svařování lze použít v podmínkách omezeného přístupu. Vzhledem k jednoduchosti použitého zařízení a jeho ovládání a také všestrannosti procesu dominuje svařování v ochranné atmosféře nad ostatními svařovací procesy v oblasti údržby a oprav, včetně podnikání jako je svařování hliníku.

Rozměry wolframového drátu sloužícího jako elektroda v závislosti na velikosti proudu:

- 1/6 čistého wolframu pro proud od 30 do 80 A;

- 3/32 čistého wolframu pro 60-130 A;

- 1/8 čistého wolframu pro proud od 100 do 180 A.

V tomto případě se velikost výplně tyče rovná velikosti wolframu, délka oblouku se musí rovnat průměru wolframu.

Důležité! Pokud netušíte, s jakou hliníkovou slitinou máte co do činění, použijte univerzální elektrodu 4043.

Zajímá vás, jaké hliníkové elektrody existují pro obloukové svařování a v ochranných plynech? Pojďme se bavit o průmyslových a domácích prutech!

Tavné potažené tyče:

- OZANA-1 a OZANA-2;

- OZA-1 - OZA-2;

- UANA;

- Capilla ALU 60/12 Si;

- Aluminil Si 12;

- EAL 4047;

- HLINÍK-351N;

- ZELLER 480;

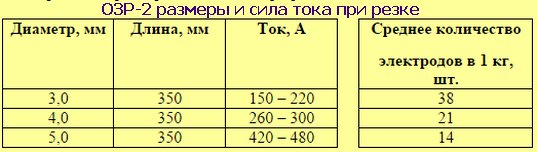

- OZR - OZR-2 je lepší použít pro řezání kovu.

1) OZANA-1, OZA-1, ESAB 96.10 se používají pro navařování a svařování čistých hliníkových slitin s předehřevem kovu. Proces probíhá na stejnosměrném proudu s obrácenou polaritou. Šev je odolný proti korozi.

2) OZANA-2, OZA-2, ESAB 96,50 svarové slitiny křemíku (silumin), AL4, AL9, AL11, vhodné pro odlévání. DC obrácená polarita. Tyče je třeba kalcinovat a kov zahřát.

3) UANA (solný povlak) pro hliníkové odlévací slitiny AD00, AD0, AD1, AD, AMts.

Provozní režimy UANA

4) Speciální povlak Capilla ALU 60/12 Si pro spojování slitin hliníku a křemíku (Al-Si, Al-Mg-Si, Al-Si-Mg-Cu). Cena je 2 350 rublů za balení 2 kg, průměr tyčí je 2,5 mm.

Capilla ALU 60/12 Si

5) Hliníkové elektrody Aluminil Si 12 se speciálním bílým povlakem pro spojování dílů, kde je vyžadováno barevné sladění. Opravují potrubí, okna, nábytek, autodíly. Lité slitiny s obsahem Si do 12% - AlSi 12 (Cu), AlSi 10 Mg (Cu), AlSi 6 Cu 4. Kov silnější než 15 mm se před svařováním zahřívá ze 150 °C na 250 °C.

Charakteristika Aluminil Si 12

6) EAL 4047 pro připojení slitin hliníku:

- Al Si 12 (hliník-křemík);

- AlSi 12 (Cu);

- Al Si 10 Mg (hliník-hořčík-křemík);

- AlSi 10 Mg (Cu);

- Al Si 6 Cu 4.

7) ALUMIN-351N pro obnovu turbín, driftů, krytů, pístů, potrubí o tloušťce větší než 2 mm. Svařitelné materiály:

- AlSi 5 Mg (3,2341);

- AlSi 10 Mg (3,2381);

- AlSi 10 Mg (Cu) (3,2381);

- AlSi 12 (3,2581);

- AlSi 12 (Cu) (3,2583);

- Al Si 11;

- AlSi 9 Mg;

- AlSi 9 Cu 3;

- AlSi7Mg;

- Al Si 6 Cu 4.

8) ZELLER 480 s vylepšeným povlakem pro svařování elektrickým obloukem a navařování hliníku, siluminu, duralu. Používá se k odstraňování závad a opravám motorových bloků, klikových skříní atd.

9) OZR-1 a OZR-2 pro řezání ve zvýšených režimech s tyčí nakloněnou v opačném směru. Pohyby elektrody jsou vratné: shora dolů nebo tam a zpět. Pečeme výrobky po dobu 1 hodiny při teplotě 170 stupňů.

Hliníkové elektrody rychle absorbují vlhkost, je lepší je skladovat na suchých místech.

Wolframové elektrody pro svařování hliníku (nejsou spotřební):

- WP se zeleným hrotem;

- WZ-8 s bílým značením;

- WL-15 (zlatá barva);

- WL-20 (modré značení),

Pro poloautomatické stroje se používá drát MAL 4047, ER 4043, ER 5183, ER 5356.

Cena výše popsaných tyčí je slušná a domácí „kulibiny“ vyrábějí domácí elektrody pro svařování hliníku. Doma není výroba tyčí vlastníma rukama obtížná. Recept je jednoduchý:

- vezměte hliníkový drát 3-4 mm, nakrájejte na kusy 300-350 mm, očistěte brusným papírem;

- brousit křídu, spojit s tekutým sklem (silikátové lepidlo), promíchat na pastu;

- směs naneste na připravené kusy vrstvou 2 mm, vysušte.

Drát se ponoří do potahovacího roztoku svisle, přičemž zůstane čistý konec o délce 30 mm. Domácí pruty se zavěšují na sucho.

Jak svařovat hliník elektrodou

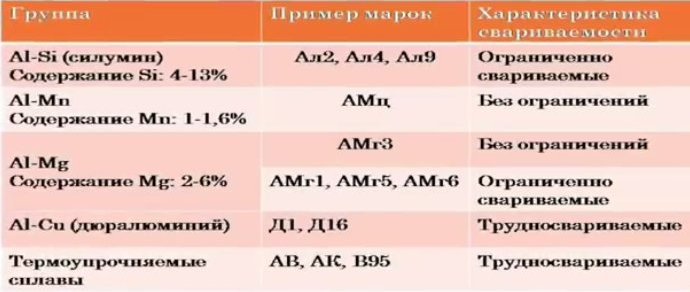

Slitiny hliníku mají různou svařitelnost v důsledku přítomnosti legujících prvků o různých koncentracích. Tabulka pomůže identifikovat snadno a obtížně svařitelné skupiny materiálů.

Při tloušťce kovu větší než 5 mm se svařování hliníku elektrodou provádí s řeznými hranami. Drážka ve tvaru V je vyrobena se úkosem 45-60 stupňů a technologická mezera mezi obrobky je 1-2,5 mm, na základě tloušťky prvků, které mají být svařeny.

Výrobky vystavené svařování je třeba vysušit (ochranná síť proti poréznosti švu) a elektrody je třeba kalcinovat podle pokynů výrobce.

Připravené hrany jsou odmaštěny acetonem nebo rozpouštědlem.

Elektrické svařování hliníku elektrodou se provádí v pravém úhlu (bez naklánění tyče), krátkým obloukem.

V tlustém kovu se spoj zahřeje na teplotu 150-200 stupňů.

Technologie je prováděna na stejnosměrný proud obrácené polarity (kladný pól na elektrodě, záporný pól na součásti).

Potřebné svařovací příslušenství:

- zdroj energie pro ruční obloukové svařování;

- kovový kartáč pro čištění oxidového filmu;

- kladivo k odstranění struskové kůry;

- svařovací kartáče;

- elektrody;

Pokud někdo nic z popsaného vybavení nemá, tak hurá do prodejny na nákup.

Popis procesu

Vezměte si například materiál o tloušťce 10 mm. Okraje seřízneme pod úhlem 45 stupňů. plynový hořák provádíme sušení a zahřívání okrajů dílů, které jsme předtím odmastili.

Výrobní speciální elektroda. Ruční svařování obalenými hliníkovými speciálními elektrodami pro hliník se používá především při výrobě a opravách málo zatížených konstrukcí a dílů o tloušťce prvků minimálně 3 mm z technického hliníku, deformovaných a litých hliníkových slitin.

Po mnoho let se v průmyslovém měřítku používají elektrody pro jakosti hliníku. OZA-1 A OZA-2 Výroba "Speciální elektroda"(Moskva). elektrody OZA-1 s drátěnou tyčí Sv-A1 určený pro svařování technického hliníku, elektrod OZA-2 se slitinovou stopkou Sv-AK5- pro svařování a navařování, jakož i navařování vad odlitků např. na litých slitinách Al2, Al4. Vzhledem k nízké pevnosti a vysoké hygroskopičnosti povlaku, silnému rozstřikování kovu při svařování, špatné oddělitelnosti struskové kůry, špatné kvalitě svarů a potřebě vysokoteplotního ohřevu svařovaného kovu však nesplňují moderní požadavky.

V IES je. E.O. Paton v roce 2001 vyvinul nové elektrody pro svařování hliníkových sérií UANA a zvládli jejich výrobu. Jsou určeny pro obloukové svařování a navařování konstrukcí a dílů z deformovatelných litých hliníkových slitin. Zároveň na "SpetsElectrode" byly vyvinuty a zvládnuty elektrody pro hliník a pro svařování hliníku OZANA-1, OZANA-2 - nové speciální elektrody.

Koeficient tvrdonávaru elektrody pro hliník skupiny OZANA 8 g/Ah Spotřeba elektrod na 1 kg naneseného kovu je 2,0-2,2 kg. před použitím je nutné elektrody kalcinovat při teplotě 150 °C ° С během 0,5 hodiny. Po kalcinaci musí být skladovány v uzavřených obalech. Doba mezi žíháním a svařováním by neměla přesáhnout 24 hodin.

Okraje svařovaného kovu se doporučuje ohřívat plynovým plamenem nebo v peci. Teplota předehřevu se volí v závislosti na značce a tloušťce svařovaných dílů. Je třeba mít na paměti, že u hliníkových slitin jsou režimy svařování a teplota předehřívání přibližné, protože vzhledem k vysoké tepelné vodivosti je výběr parametrů svařování, kromě tloušťky kovu a chemického složení, významně ovlivněn konfigurací a rozměry produktu. Svařování hliníku se provádí stejnosměrným proudem s obrácenou polaritou. Jako zdroj proudu použijte invertorový svařovací usměrňovač typu VD-200sei výrobce SpetsElectrode se strmou charakteristikou proud-napětí a plynulým nastavením napětí oblouku. Při oboustranném svařování kovu do tloušťky 10 mm se obvykle svařované hrany neořezávají. Nejpřijatelnějším typem svarového spoje je tupý spoj. svařování překrytím a T-spojky obvykle se vyhnout, protože v těchto případech může struska proudit do mezer, ze kterých je obtížné ji odstranit během mytí po svařování. Přítomnost strusky v mezeře může způsobit korozi. Struska se obvykle odstraňuje kartáči a horkou vodou. Elektrody pro svařování hliníku OZANA poskytují vysokou stabilitu hoření oblouku, dobrou tvorbu švu, včetně v vertikální poloze, snadná oddělitelnost struskové krusty a vys mechanické vlastnostišev kovový. Svařovací elektrody pro hliník nebo elektrody pro svařování hliníku a hliníkových slitin, speciální elektrody OZANA-1; OZANA-2 vynikají v mnoha odvětvích.

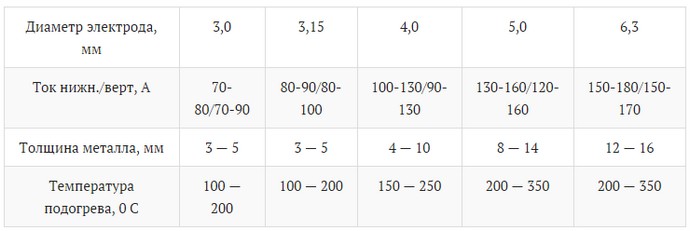

Režimy svařování svařovací elektrody pro hliník OZANA-1; OZANA2 od SpetsElektrod.

| Parametr | Průměr elektrody, mm | |||

| 3,0 | 4,0 | 5,0 | ||

| Doporučené hodnoty proudu, A. | 60-90 | 90-125 | 120-150 | |

| Tloušťka svařovaného kovu, mm. | do 10 | do 10 | do 10 | |

| Doporučená teplota svařovaného kovu, C ° . | 200 | 200 | 200 | |

|

Upevňování (řezání) kovů se provádí různými způsoby. Nejúčinnější technologie svářečka. S ohledem na hliník se tato práce stává mnohem komplikovanější, a to především kvůli rychlé tvorbě silné oxidové vrstvy na površích dílů. Tento proces probíhá nepřetržitě, což ztěžuje tavení vzorků. Jaké elektrody by měly být použity pro obloukové svařování hliníku, jak dosáhnout vysoce kvalitního švu, co je třeba zvážit - tento a nejen navrhovaný článek podrobně řekne. Typy elektrodWolfram

UhlíO jejich vlastnostech a specifikách svařování. GrafitPro svařování hliníku a slitin z něj se používají mnohem méně často a hlavně specialisty. Širší uplatnění našly v průmyslu a pro ruční obloukové svařování - pouze při práci s měděnými dráty.

Závisí především na síle proudu a uvedené údaje lze použít jako vodítko při ručním ovládání svařování argonem. Má smysl, aby si vybrala wolframové elektrody nebo jejich lantanizovaná modifikace s průřezem od 0,8 do 8 mm, v závislosti na síle proudu (A).

Se silnějšími elektrodami pracují pouze profesionálové.

Článek poskytuje obecné (úvodní) informace o hliníkových elektrodách. obloukové svařování se provádí pomocí několika technologií - pomocí automatického stroje nebo ručně, v oblaku inertního plynu (argon nebo jeho směs s heliem). Jako variace na druhou metodu - plazmové svařování. Pouze s vědomím a s ohledem na všechny nuance nadcházející práce si můžete vybrat správný typ elektrody a její průměr. | ||||