الجلفنة الساخنة للمعادن: التكنولوجيا ، المعدات ، gost. موسوعة كبيرة عن النفط والغاز

المادة رقم 1 تأثير الزنك على متانة البلاط المعدني

كمية طلاء الزنك هي العامل الرئيسي الذي يحدد متانة البلاط المعدني.

طلاء الزنك هو الحماية الرئيسية للصفائح الفولاذية من التأثيرات الخارجية. من الناحية الكمية ، يتم التعبير عن هذا المؤشر بالجرام لكل متر مربع من الورقة.

بواسطة GOST 14918-80 "ألواح الصلب المجلفن من الخطوط المستمرة"(http://docs.cntd.ru/document/1200005124) اعتمادًا على سمك الطلاء ، يتم تقسيم الفولاذ المجلفن إلى 3 فئات وفقًا للجدول:

|

فئة السماكة |

طبقة طلاء بوزن 1 م 2 مطبقة على كلا الجانبين ز |

سمك الطلاء ، ميكرومتر |

|

ف (زيادة) |

من 570 إلى 855 مدفوعًا. |

من 40 إلى 60 مدفوعًا. |

|

من 258 إلى 570 مدفوعًا. |

من 18 إلى 40 مدفوعًا. |

|

|

من 142.5 إلى 258 مدفوعًا. |

من 10 إلى 18 مدفوعًا. |

بواسطة GOST R 52246-2004 "المنتجات المدرفلة المجلفنة بالغمس على الساخن" ( http://docs.cntd.ru/document/1200036027) ينقسم طلاء الزنك المطبق على جانبي المنتجات المدرفلة إلى فئات حسب كتلة الطلاء (جم / م 2): 60, 80, 100, 140, 180, 200, 225, 275, 350, 450, 600.

المعايير الأوروبية لطلاء الزنك للصلب المجلفن بالغمس الساخن لإنتاج مواد التسقيف - 275 جم / م 2 ، الدرجة الأولى (وفقًا لـ GOST 14918-80) أو الفئة 275 (وفقًا لـ GOST R 52246-2004) ، وفي حالة استخدام المادة في ظروف مناخية صعبة ، على سبيل المثال ، بالقرب من البحر ، يوصى باستخدام الفولاذ المجلفن بالغمس الساخن مع طلاء الزنك فئة 350. GOST 14918-80) بمحتوى زنك لا يقل عن 142.5 جم / م 2 مغطى بالبوليستر. أثبتت هذه المادة ، التي أنتجتها NLMK بشكل خاص ، نفسها جيدًا ، لكن 142.5 و 275 جرامًا يمثلان فرقًا مهمًا للغاية.

لسوء الحظ ، في روسيا الحديثةهي الشركة المصنعة للبلاط المعدني التي تملي شروط مصانع التعدين المحلية والأجنبية لفئة طلاء الزنك ، بناءً على تفضيلاتهم الخاصة. وهناك تفضيل واحد فقط - لتقليل السعر ومسح أنوف المنافسين الملعونين. ولا يهم أن تكون المنتجات قصيرة العمر - فالشيء الرئيسي رخيص ولا يختلف عن المنتجات عالية الجودة في المظهر. قبل بضع سنوات ، أدت حرب الأسعار التي خاضها مصنعو البلاط المعدني إلى انتشار استخدام الفولاذ مع طلاء الزنك بنسبة 100 جم / م 2 ، وهو أمر مقبول لاستخدام المنتجات من هذه المواد في الداخل فقط. في الوقت الحاضر ، يستمر الاتجاه ، وأصبح طلاء الزنك للفئات 80 ، 60 أمرًا شائعًا مثل عدم وجود اللحوم في الزلابية الرخيصة. في الآونة الأخيرة ، حصلت على شهادة من مصنع تعدين كبير جدًا ومعروف للمنتجات ذات طلاء الزنك 10 جم / م 2. على ما يبدو ، هذه العشرة جرامات ضرورية حتى لا تتآكل المادة أثناء النقل. ليس من الصعب تخيل عمر خدمة مثل هذه المواد المعجزة ورد فعل المشتري عليها مظهر خارجيسقفك في مكان ما في الموسم. ليس من المنطقي إلقاء اللوم على علماء المعادن في ذلك. إنهم ينتجون صفائح فولاذية مجلفنة مسبقًا مطلية بالغمس على الساخن وفقًا للمواصفات الفنية التي تصاغها شركة الدرفلة أو الشركة المباعة. الطلب ، كما تعلم ، يخلق العرض. يصوت مستهلكنا ، في الغالب ، بالروبل ، مسترشدًا بفكرة "إنه معدن ومعدن في إفريقيا - ما الذي سيحدث له" ، ولا يفكر في الجودة. إنه لأمر محزن ولكنه حقيقي أننا نتوقع في السنوات القادمة مشاكل كبيرة مع الأسطح المعدنية في بلدنا.

الشيء الأكثر إزعاجًا هو أن هذا سيضر بمكانة الأسطح والواجهات المعدنية ، لكنه لن يكون البلاط المعدني هو المسؤول - منتج يمكن أن تكون مدة خدمته قابلة للمقارنة مع العمر التشغيلي لمبنى رأس المال ، ولكن الموزعين والبائعين الذين ينتجون ويبيعون المنتج من مواد خام منخفضة الجودة. عند شراء مثل هذا المنتج ، كن مستعدًا للبقع والصدأ وتقشير طلاء البوليمر على السطح. ويمكن أن يحدث هذا في وقت قصير إلى حد ما ، ربما في غضون عام سيفقد السطح مظهره الجذاب.

بالطبع ، هناك مصنعون وبائعون يهتمون بسمعتهم ويقدمون معلومات موضوعية ، كما أن المنتجات الجديرة موجودة في السوق ، لكن حصتهم تتناقص كل عام. لا تكلف أكثر بكثير ، لكنها ستستمر لفترة أطول. الشيء الرئيسي هو شراء البلاط المعدني المطلي بالزنك بأي حال من الأحوال أقل من الدرجة الثانية (وفقًا لـ GOST 14918-80) أو الفئة 140 (حسب GOST R 52246-2004). يمكنك معرفة كمية الزنك من شهادة المواد الخام ، والتي يجب على البائع تزويدك بها بناءً على طلبك. في المقالة التالية ، سنقدم نموذجًا لشهادة ونناقشها بالتفصيل.

"المشتري على حق دائمًا" - كثيرًا ما نسمع هذه "المانترا" من شفاه العديد من البائعين ، ولكن هذه العبارة صحيحة فقط عندما يعرف المشتري جميع المعلومات الضرورية حول المنتج الذي يهمه.

آمل أن تساعدك المعلومات الواردة في هذا المقال في اختيارك!

إن الطريقة الأبسط والأكثر فاعلية في نفس الوقت لحماية منتجات الحديد والصلب من التآكل هي الجلفنة بالغمس الساخن. تم استخدام هذه التكنولوجيا بنجاح لعدة قرون.

1 الجلفنة بالغمس الساخن - معلومات عامة وقليل من التاريخ

في عام 1742 ، أجرى الكيميائي الفرنسي مالوين تجارب على غمر منتجات الصلب في وعاء به الزنك في حالة منصهرة. كانت نتيجة هذه الإجراءات ظهور طبقة واقية على سطح الأجزاء المصنعة.

في منتصف ثلاثينيات القرن التاسع عشر ، حصل سوريل ، مواطن مالوين ، على براءة اختراع لاستخدام الزنك المصهور لنقل خصائص مقاومة التآكل إلى الهياكل الفولاذية. وبعد 10 سنوات فقط ، بدأت الشركة الأولى العمل في مدينة سولينجن الألمانية ، والتي نفذت الجلفنة بالغمس الساخن للمنتجات.

لاقت الطريقة الموصوفة لجلفنة المعدن بالغمس الساخن شهرة عالمية في منتصف القرن الماضي. الآن في هذا المجال لا توجد تقنية أكثر شعبية والمطلوبة.

يمكن استخدام المنتجات التي تتم معالجتها بمساعدتها في أي ظروف تشغيل تقريبًا ، باستثناء البيئات الحمضية والقلوية القوية.

تشمل المزايا غير المشكوك فيها لاستخدام طريقة الجلفنة بالغمس الساخن ما يلي:

- أداء عملية عالي

- مقاومة ممتازة للصدأ من الهياكل المعالجة ؛

- كمية كبيرة من التوصيل الكهربائي لطبقة الزنك ، وكذلك التوصيل الحراري الممتاز ؛

- بساطة معدات الجلفنة بالغمس الساخن وسهولة التنفيذ العملية التكنولوجية;

- قدرة الطبقة الواقية الناتجة على حماية سطح المنتجات من التأثيرات الخارجية حتى في الحالات التي يتوقف فيها الطلاء عن الاستمرار نتيجة التلف الميكانيكي.

بشكل منفصل ، يجب القول أن الجلفنة بالغمس الساخن تتصدى بشكل فعال لعملية تقصف الأسطح المجلفنة (الهيدروجين) والمعدن الأساسي نفسه.

عيوب هذه الطريقة هي العوامل التالية:

- نفقات كبيرة نسبيا من الزنك للعملية ؛

- تفاوت معين في طبقة الزنك ؛

- القدرة على معالجة الأجزاء التي لا تتجاوز معلماتها الهندسية أبعاد الحمام الذي يتم فيه الجلفنة ؛

- من المستحيل الحصول على طلاء بسماكة صغيرة جدًا (أقل من 2-3 ميكرون) ؛

- الصعوبات التي تنشأ عند معالجة الهياكل التي خضعت للجلفنة الساخنة (على وجه الخصوص ، من الصعب جدًا لحامها).

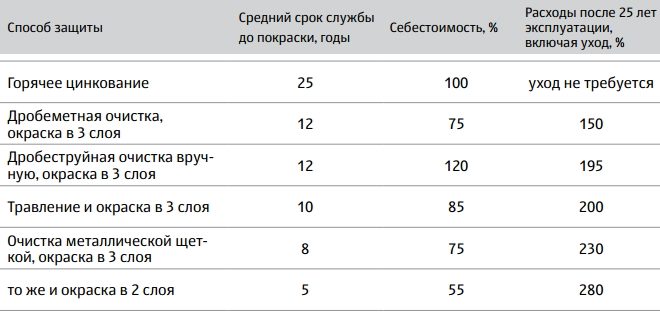

2 تكنولوجيا الجلفنة بالغمس الساخن

وفقًا لـ GOST 9.307–89 ، يتم تنفيذ إجراء الجلفنة بالغمس الساخن للهياكل المعدنية والمنتجات الأخرى على عدة مراحل. أولاً ، يتم إزالة الشحوم من الأجزاء. تتم إزالة أي مركبات اصطناعية ، وكذلك الزيت منها. علاوة على ذلك ، يتم تنفيذ هذا الإجراء عند درجة حرارة حوالي +70 درجة مئوية. بعد ذلك ، يتم غسل الجزء ، ثم إجراء الحفر.

في GOST ، يُفهم النقش على أنه تنظيف شامل (عند درجة حرارة حوالي +25 درجة) للمعادن من الصدأ والقياس في حمض الهيدروكلوريك. بعد ذلك ، يتم إجراء غسل آخر للسطح ، والغرض منه هو إزالة الحمض من المنتجات.

وبعد ذلك يتم تنفيذ التدفق ، وهو أمر ضروري أولاً للتنظيف النهائي ، وثانيًا ، من أجل تشكيل طبقة حماية سلبية على سطح المعدن. يسمح هذا الفيلم للزنك المصهور بترطيب الهيكل الذي تتم معالجته بشكل أفضل ولا يسمح بتطور عمليات الأكسدة.

![]()

أي خط جلفنة حديث بالغمس الساخن مجهز أيضًا بحجرة لتجفيف الأجزاء وتسخينها في نفس الوقت حتى 100 درجة مئوية. الآن أصبح المنتج جاهزًا تمامًا للمعالجة ، حيث يتم غمسه في الزنك المصهور (درجة حرارته حوالي + 450 درجة) ، الموجود في حمام سيراميك (يمكن أيضًا صنعه من مادة أخرى ، ولكن يتم استخدام السيراميك في كثير من الأحيان). لاحظ أن الأجزاء مغمورة في المصهور في أسطوانة خاصة تدور وتسمح لخليط الزنك بالتغلغل في جميع الشقوق والمسام المعدنية.

المنتجات في الحمام لمدة لا تزيد عن 10 دقائق (الحد الأدنى لمدة الإجراء هو 3-4 دقائق). خلال فترة زمنية معينة ، يتم إنشاء طبقة خبث عليها ، والتي يتم إزالتها بعد ذلك باستخدام مكشطة معدنية. يمنع منعا باتا ترك الخبث ، لأن جزيئاته ستبقى بالتأكيد على الأجزاء المعالجة.

عند إزالة الهياكل المجلفنة من الحمام المنصهر ، يجب الانتباه إلى السرعة التي يتم إزالتها بها. ستكون طبقة الزنك على المنتجات أرق وأبطأ يتم إخراجها من الحمام. بعد إزالة الأسطوانة ، حيث توجد الأجزاء ، يتم فكها ، مما يؤدي إلى إزالة الزنك الزائد من المنتجات. في الحالات التي يتم فيها إجراء الجلفنة بالغمس الساخن للحماية من التآكل للمثبتات ذات الخيوط الداخلية (خاصة للصواميل) ، توصي GOST بقلب خيوطها.

يتم تنفيذ جميع العمليات الموصوفة تلقائيًا. تم تصميم خط الإنتاج بشكل خاص بحيث لا يعتمد أي شيء على الأخطاء البشرية. حتى المؤهلات المنخفضة للعامل لا يمكن أن تؤثر على كفاءة الجلفنة بالغمس الساخن.

دعنا نضيف ما في خطوط أوتوماتيكيةهناك منشآت خاصة مصممة لاستخراج الأبخرة الضارة بالإنسان. تعمل أنظمة التهوية القوية هذه على جعل عملية الجلفنة بالغمس الساخن آمنة عن طريق إزالة أي ملوثات قد تكون ضارة وأبخرة حمض الهيدروكلوريك.

3 مراقبة جودة الطلاء وفقًا لـ GOST 9.307

يتم فحص طبقة الزنك للتحقق من قوة الالتصاق بالمعدن الأساسي ، ولسمكتها ، كما يتم إجراء فحص بصري لجودتها. يتم فحص المؤشرات الخارجية على جميع المنتجات التي خضعت للجلفنة دون استثناء. يجب إجراء التحليل البصري على مسافة لا تزيد عن 25 سم من سطح الأجزاء عند مستوى إضاءة 300 لوكس أو أكثر.

يسمح لك سمك الطبقة الواقية GOST بالدراسة بطريقتين:

- علم المعادن. في هذه الحالة ، تخضع الطبقة الموجودة على مقطع عرضي مقطوع من جزء مجلفن للفحص تحت مجهر لمجموعة علم المعادن. في المجموع ، يتم إجراء 3 قياسات أو أكثر في أجزاء مختلفة من العينة. ثم يتم حساب المتوسط الحسابي منهم.

- مغناطيسي. باستخدام هذه التقنية ، يتم استخدام مقاييس السماكة ، والتي تحدد ، عن طريق التغييرات في قيم المقاومة (المغناطيسية) ، السماكة الفعلية لطبقة الزنك الواقية. في المجموع ، يتم إجراء خمسة قياسات مقاومة على الأقل على العينة.

يتم فحص سماكة الطلاء قبل تطبيق الهياكل بمركبات الحفظ أو الكروم أو غيرها من المعالجات الخاصة. إذا تم التحكم في جودة طبقة الزنك على السحابات ، يتم أخذ القياسات من نهاياتها ورؤوسها.

يتم التحكم في قوة التصاق الطبقة الواقية والمعدن الأساسي وفقًا لـ GOST بالطرق التالية:

- تفريش. فرش نحاسية أو معدنية ، تدور بسرعة 1500-2800 دورة في الدقيقة ، قم بتنظيف السطح قيد الدراسة (تستغرق العملية 15-20 ثانية على الأقل). ثم يتم فحص المنتج لوجود تقشير أو انتفاخ عليه.

- تطبيق الخدوش. يتم تطبيق طرف تركيبات فولاذية صلبة بزاوية 30 درجة على سطح المنتج من 4 إلى 6 خطوط متوازية مع بعضها البعض ، ثم نفس عدد الخطوط المتعامدة مع الخطوط السابقة. في الحالات التي لا يتقشر فيها الطلاء في المنطقة المختبرة ، يتم التعرف على جودته على أنها مرضية.

- تأثير بمطرقة ذات تصميم دوار. يجب أن يكون وزن هذا الجهاز وفقًا لـ GOST 212.5 جرامًا. يتم تثبيته فوق سطح الجزء الخالي من الشحوم والخالي من الغبار ، ثم يتم خفضه رأسياً عليه (يتم تنفيذ الإجراء مرتين).

- الحرارة. يتم تسخين المنتجات المجلفنة بالغمس الساخن إلى 180-200 درجة ، ويتم الاحتفاظ بها لمدة 60 دقيقة عند درجة الحرارة هذه ، وبعد ذلك يتم إخراجها في الهواء وتبريدها. على الطلاءات عالية الجودة ، بعد هذا الفحص ، لا ينبغي أن يتشكل التقشير والتورم.

![]()

أخيرًا ، نضيف أن الجلفنة الموصوفة وفقًا لـ GOST تتم في الحمامات التي يحتوي فيها الزنك على نسبة كتلة لا تقل عن 98 بالمائة. ويجب أن يفي التركيب الكيميائي للصهر للمعالجة بالمتطلبات معايير الدولة 19251 (1–5).

صفحة 1

يجب أن يكون سمك طلاء الزنك أكبر ، وشدة ظروف التشغيل.

يتم تحديد سمك طلاء الزنك ، اعتمادًا على ظروف التشغيل ، من خلال الوثائق المعيارية والتقنية للصناعة. في الجدول. 50 يوضح بيانات عن طلاء الزنك للأجزاء الفولاذية.

يتم تحديد سماكة طلاء الزنك اعتمادًا على ظروف تشغيل المنتجات.

يتم تحديد سماكة طلاء الزنك ، اعتمادًا على ظروف التشغيل المحددة بواسطة GOST 14007 - 68 ، وفقًا للمعايير المعمول بها في المؤسسة ومعايير الصناعة والوثائق الفنية المماثلة.

يتم تحديد سمك طلاء الزنك على الفولاذ وفقًا لظروف تشغيل المنتجات. تعتبر ظروف الإضاءة مغلقة وجافة وساخنة وجيدة التهوية. ومع ذلك ، لا تتعرض المنتجات بشكل مباشر للمطر والثلج. تعتبر الظروف القاسية من وجود منتجات في جو ملوث بكمية كبيرة من الغازات الصناعيةوالغبار والتعرض العرضي المباشر للمطر أو الثلج أو رذاذ مياه البحر.

يتراوح سمك طلاء الزنك بين 6 و 30 ميكرون ، حسب الغرض وظروف تشغيل المنتج. تسمح المنتجات المطلية بالزنك بالاشتعال ، ولكن اللحام واللحام سيئ للغاية. يتم لحام المنتجات المجلفنة باستخدام التدفق الحمضي. إذا تم استخدام تدفق خالٍ من الأحماض ، فإن نقاط اللحام معبأة مسبقًا. المنتجات المجلفنة مطلية بشكل جيد.

يتم تحديد سمك طلاء الزنك اعتمادًا على ظروف التشغيل من 5 إلى 30 ميكرون.

سمك طلاء الزنك هو 50 - 100 ميكرون.

يتم تحديد سماكة طلاء الزنك بالاختلاف في وزن العينات قبل وبعد إزالة طلاء الزنك. قبل الاختبار ، يتم إزالة الشحوم من سطح الطلاء ، ومسحها بعجينة تتكون من أكسيد المغنيسيوم أو خليط من أكسيد المغنيسيوم مع الجير الحي والماء ، وتغسل بالماء وتجفف بورق الترشيح.

عند تعيين سماكة طلاء الزنك على سطح الأجزاء المستخدمة في الظروف الجوية ، من الضروري مراعاة التلوث المتزايد للغلاف الجوي. منذ عدة عقود ، كانت هذه الهياكل محمية بشكل موثوق بطبقة من الزنك بسماكة 35 ميكرون وخدمتها لمدة 50 عامًا على الأقل. حاليًا ، يتم تدمير طلاء الزنك بهذا السماكة في أقل من 10 سنوات.

بالنسبة للمنتجات ذات الأغراض الخاصة ، قد يختلف سمك طلاء الزنك بشكل كبير عن القيم المذكورة أعلاه ؛ على سبيل المثال ، لطلاء أنابيب المياه للأغراض الخاصة وخزانات المياه ، يوصى باستخدام الزنك بسماكة 50 ميكرون. السحابات الصغيرة مجلفنة بسمك 4 - 7 ميكرون.

في الجدول. يوضح الشكل 9 سماكة طلاء الزنك اعتمادًا على وقت الترسيب وكثافة التيار.

| تعبئة قذائف المسبك بدون قالب ونموذج. لا يوجد قالب. / - بكرات إضافية على السطح المعدني بجوار الأصداف. 2-معدن في الحوض. ب مع النموذج. / - تأخر المعدن بواسطة القالب. 2-نموذج. 3-معدن في الحوض. |

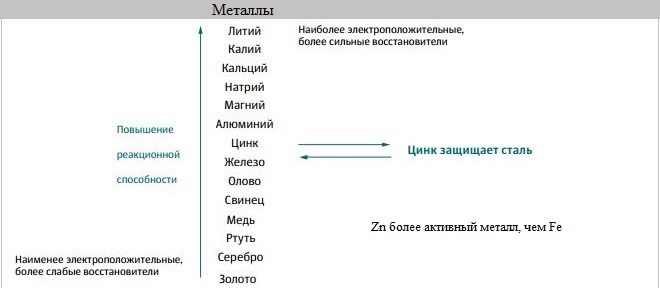

الجلفنة بالغمس الساخن هي طريقة طلاء السطح منتج معدنيطبقة من الزنك ، تأتي في المرتبة الثانية بعد تقنية الجلفنة المجلفنة. وفي الوقت نفسه ، من حيث تكلفة التنفيذ ، فضلاً عن متانة طلاء الزنك المتشكل ، فإن هذه الطريقة تتفوق على الطلاء الكهروكيميائي بالزنك.

يمكنك التعرف على متطلبات GOST لطلاء الزنك الساخن عن طريق تنزيل المستند بتنسيق pdf من الرابط أدناه.

GOST 9.307-89 نظام موحد للحماية ضد التآكل والشيخوخة. طلاء الزنك الساخن. المتطلبات العامةوطرق المكافحة

لماذا المنتجات المعدنية مجلفنة

تفترض الجلفنة أنه يتم وضع طبقة من الزنك على سطح منتج معدني ، يمكن أن يتراوح سمكها بين 40 و 65 ميكرون. بسبب هذا الطلاء ، ليس فقط الحاجز ، ولكن أيضًا الحماية الكهروكيميائيةمعدن من التآكل. يتم استخدام الجلفنة ، التي يمكن إجراؤها باستخدام تقنيات مختلفة ، بشكل أساسي فيما يتعلق بالفولاذ.

يتميز جلفنة المعدن بالغمس الساخن ، عند مقارنته بالتقنيات الأخرى ، بالمزيج الأمثل للتكلفة المعقولة للعملية التكنولوجية مع الخصائص الوقائية العالية لطبقة الزنك الناتجة. الطلاء المطبق بواسطة الجلفنة بالغمس الساخن ، حتى عند استخدام المنتج في أكثر الظروف غير المواتية ، يمكن أن يستمر لمدة 65-70 عامًا على الأقل ، مع الاحتفاظ بخصائصه الوقائية تمامًا.

مزايا الطريقة

يتميز الجلفنة بالغمس الساخن للهياكل المعدنية ، عند مقارنته بالتقنيات الأخرى ، بعدد من المزايا المهمة.

- حتى التفاصيل ذات التعقيد العالي للشكل الهندسي يمكن معالجتها باستخدام هذه التقنية. على وجه الخصوص ، يتم استخدام هذه التقنية بنشاط لمعالجة الأنابيب.

- مناطق طلاء الزنك التي تضررت نتيجة التأثير الميكانيكي يمكن أن تصلح ذاتيًا ، ويمكن أن يحدث هذا دون تدخل خارجي.

- بالمقارنة مع طرق الجلفنة الأخرى ، تتيح طريقة الجلفنة بالغمس الساخن تشكيل طلاء يكون ثباته عند التفاعل مع الوسائط السائلة أعلى 6 مرات. ولهذا السبب تُستخدم هذه التقنية لمعالجة الأنابيب والحاويات المختلفة.

- يتيح لك الجلفنة على الساخن القضاء بشكل فعال على العديد من العيوب في السطح المعالج ، مثل القشرة والمسام وما إلى ذلك.

- يتطلب تشغيل الأنابيب والأجهزة الأخرى المطلية بالزنك باستخدام هذه التقنية تكاليف مالية قليلة. لا تتطلب أسطحها ، على وجه الخصوص ، طلاءًا منتظمًا ، حيث إنها محمية بالفعل بشكل موثوق من تأثيرات العوامل البيئية السلبية. هذا مهم جدًا للأنابيب التي يتم تشغيلها في أماكن يصعب الوصول إليها (في الجدران ، تحت الأرض ، إلخ).

مقارنة تكلفة وأداء الفولاذ المجلفن بالغمس على الساخن مع طرق الحماية الأخرى

كيف تتم عملية الجلفنة بالغمس الساخن

هناك مرحلتان من الجلفنة بالغمس الساخن:

- يتم تحضير السطح المراد معالجته بعناية لهذا الإجراء.

- يُغمر المنتج في وعاء به الزنك المصهور ، ونتيجة لذلك يتم تغليفه حرفيًا بهذا المعدن.

يتم تنظيم جميع الفروق الدقيقة لمثل هذه العملية التكنولوجية بواسطة GOST 9.307-89.

تتطلب تقنية الجلفنة بالغمس الساخن نهجًا دقيقًا لتنفيذ جميع مراحلها. لفهم جوهرها والغرض منها ، يستحق كل منها التفكير بمزيد من التفصيل.

تحضير منتج معدني لهذا الإجراء

يشير GOST إلى أن السطح المراد جلفنته بالغمس الساخن يجب أن يتم تحضيره بعناية. يتكون هذا التحضير من عدة إجراءات:

- معالجة ميكانيكية

- إزالة الشحوم.

- تدفق مائى - صرف؛

- تخليل؛

- الشطف بعد التخليل

- التدفق.

- تجفيف.

بمساعدة المعالجة الميكانيكية ، تتم إزالة الأوساخ ومنتجات الأكسدة وآثار الصدأ وكذلك شوائب الخبث من السطح. يصف GOST أيضًا ذلك زوايا حادةويجب تقريب الحواف الموجودة على المنتج ، والتي يتم تحديدها أيضًا في مرحلة المعالجة. لإجراء المعالجة الميكانيكية في بيئة الإنتاج ، يتم استخدام تركيبات السفع الرملي.

يجب إجراء إزالة الشحوم ، التي تتم عند درجة حرارة حوالي 75 درجة ، قبل الجلفنة بالغمس الساخن من أجل تحسين التصاق الطبقة الواقية المشكلة بالمنتج المجلفن. يمكن أن يؤدي وجود بقع الشحوم والزيوت على السطح المعالج إلى حقيقة أنه في مثل هذه المناطق سيكون لطلاء الزنك سمك غير متساوٍ أو حتى مقشر.

يتم إجراء إزالة الشحوم باستخدام كواشف كيميائية خاصة ، يتم تقديم قائمة بها بواسطة GOST المقابل. يجب بعد ذلك إزالة بقاياها تمامًا من سطح المنتج ، حيث يتم غسلها.

يشير GOST أيضًا إلى أن الأنابيب أو المنتجات الأخرى المعرضة للجلفنة الساخنة يجب ألا تحتوي على مناطق مؤكسدة ، وكذلك طلاء الزنك القديم ، إذا تم تطبيقه في وقت سابق. من أجل تلبية هذه المتطلبات ، يتم حفر السطح المراد معالجته. لهذا الغرض ، عادة ما يتم استخدام محلول حمض الهيدروكلوريك. يتم تنفيذ هذا الإجراء في درجة حرارة الغرفة (22-24 درجة) ، ويتم اختيار تركيز المحلول الحمضي اعتمادًا على مقدار تلوث السطح بالأكاسيد وآثار التآكل.

كقاعدة عامة ، يتم استخدام المحاليل لأداء الحفر ، والتي تحتوي على 140-200 جرام من الحمض لكل 1 لتر. عند التخليل ، يمكن أن يؤدي المحلول الحمضي إلى إتلاف السطح المراد معالجته بشدة. لمنع حدوث ذلك ، وكذلك لتقليل إطلاق الهيدروجين من محلول التخليل ، يتم إدخال مواد خاصة فيه تسمى مثبطات. كما هو الحال مع إزالة الشحوم ، بعد التخليل ، يجب شطف المنتج جيدًا لإزالة بقايا المواد الكيميائية المستخدمة.

يسمح لك التدفق قبل الجلفنة بالغمس الساخن ، والتي توفر تقنيتها إعدادًا شاملاً لقطعة العمل ، بحل مشكلتين مهمتين في وقت واحد: لمنع عملية الأكسدة وتحسين التصاق الطلاء المطبق بالمعدن الأساسي. أثناء التدفق ، الذي يتم إجراؤه عند درجة حرارة 60 درجة مئوية ، يتم تطبيق طبقة رقيقة من التدفق الموجود في محلول خاص على السطح المراد معالجته. كتدفق ، كقاعدة عامة ، يتم استخدام كلوريد الأمونيوم والزنك. يتم خلطها بالماء بنسبة 500 جرام لكل لتر لتحضير محلول التدفق. عند إجراء التدفق ، من المهم جدًا مراقبة معلمات المحلول المستخدم ، مثل محتوى الحديد والكثافة والحموضة. إذا تم تجاوز تركيز الحديد في المحلول ، يتم إدخال بيروكسيد الهيدروجين فيه ، مما يساهم في تكوين أملاح الحديد التي تترسب.

يجب بالضرورة أن تكون أي ورشة جلفنة بالغمس الساخن مجهزة بأفران حرارية ، حيث يتم تجفيف قطعة العمل بعد الصهر. تسمح هذه المعالجة الحرارية ليس فقط بإزالة المخلفات السائلة التي تؤدي إلى تدهور جودة طلاء الزنك النهائي ، ولكن أيضًا لتسخين الجزء إلى درجة حرارة 100 درجة مئوية ، مما يجعل من الممكن تقليل تكلفة العملية التكنولوجية الرئيسية.

كيف تتم العملية التكنولوجية

تتمثل عملية تطبيق طبقة واقية من الزنك ، والتي يمكن استخدام خط جلفنة بالغمس الساخن أو معدات أبسط فيها ، في غمر الجزء في وعاء بالزنك المصهور. يتم تحديد درجة الحرارة التي يذوب فيها الزنك في مثل هذه الحاويات اعتمادًا على عدد من العوامل ، والتي تشمل المعلمات الهندسية لقطعة العمل. في المتوسط ، تتراوح درجة الحرارة هذه في حدود 420-455 درجة.

إذا لم تكن المعدات المستخدمة عبارة عن وحدة جلفنة مستمرة بالغمس الساخن (CNG) ، ولكنها أجهزة تقنية أبسط ، فمن الضروري التأكد من استيفاء الشروط التالية في موقع الإنتاج.

- تأكد من وجود غطاء محرك قوي ، والذي سيزيل أبخرة الهواء التي تتشكل بشكل مكثف أثناء الجلفنة.

- يجب أن تضمن معدات الجلفنة بالغمس الساخن التقيد الصارم بمعدل غمر المنتج في المصهور ، وكذلك وقت الاحتفاظ به فيه.

- يجب تبريد الجزء المعالج بعد إزالته من الحاوية بالزنك نوعياً.