Холодная штамповка металла: технология, виды, оборудование. Изготовление холодных штампов и прессформ

Производство и формоизменение деталей методом холодной штамповки с различными штампами – более простой и, соответственно, менее затратный способ обработки материалов. У него есть некоторые недостатки, но имеются и определенные преимущества по сравнению и с использованием пресс-форм. Перед изготовлением штампов холодной штамповки составляется план производственного цикла и на всех его этапах учитывается ряд обязательных положений и факторов. С момента проектирования и до полной технологической проработки наши специалисты инструментального производства следят за качеством производимых деталей и сроками их изготовления.

Согласно назначению можно выделить следующие виды штампов холодной штамповки:

- последовательные;

- твердосплавные;

- вырубные, пробивные и комбинированные (совмещенные);

- формовочные и вытяжные;

- гибочные;

- для закалки;

- для скручивания и завивки;

- для сборки и запрессовки.

При производстве различных изделий из металла методом холодной штамповки именно штамп является самым важным инструментом, определяющим качество конечного продукта. Поэтому в процессе изготовления штампов холодной штамповки соблюдаются самые строгие требования производственного цикла.

Производители металлических изделий, для которых штампы являются основным инструментом производства, предъявляют к ним очень высокие требования, которые мы в состоянии выполнить. Основные из них:

- высокое качество получаемых изделий;

- высокая производительность;

- высокая надежность;

- большой ресурс работы (до 700 000 ударов).

Нашим клиентам мы гарантируем высокие качественные характеристики изготавливаемых с помощью штампов деталей.

Производственные достоинства холодной штамповки

Штамп гораздо быстрее проходит полный производственный цикл от составления чертежа до получения готовой партии продукции. При этом изготовление методом холодной штамповки стоит значительно дешевле, чем использование других способов производства деталей. И все они являются взаимозаменяемыми – перештамповать деталь, которая уже была один раз создана ранее, очень просто и не требует почти никаких затрат. Кроме того, для будущей сварки, пайки или механической обработки возможно заранее штампами холодной штамповки создавать заготовки. Существует два типа операций, которые выполняют при изготовлении штампов холодной штамповки:

- разъединительные – отделение ненужных фрагментов от заготовки методом холодной штамповки;

- формоизменяющие – изменение формы заготовки пластическим деформированием. Данный процесс исключает разрушение и нагревание материала.

Часто для сокращения временных затрат на производство и увеличения эффективности данные операции комбинируются.

На сегодняшний день обработка металла холодной штамповкой – наиболее прогрессивный метод. Так можно получить детали различных размеров, форм и конфигураций. Они сразу готовы к использованию и не требуют последующего термического воздействия, что значительно упрощает процесс и позволяет его автоматизировать. Рассмотрим все особенности такой обработки давлением.

1 Что дает материалу холодная деформация?

Металловеды и люди, связанные с производством, знают, что такое штампование, но мы все-таки уделим немного внимания и расшифруем этот термин. Это процесс пластической деформации материала, в результате чего последний приобретает заданные размеры и формы. Если есть воздействие больших температур, то речь идет о горячем деформировании, но мы более подробно остановимся на холодной штамповке металла, которая проходит без термического влияния.

Все операции в этом случае выполняются в специальных технологических оснастках (штампах) и обязательно сопровождаются упрочнением. Благодаря чему готовое изделие отличается повышенным значением этой характеристики. А вот его пластические свойства, напротив, ухудшаются. Однако повышение прочности имеет и некоторые побочные эффекты, например, материал становится более хрупким и т. д. Поэтому между операциями осуществляют . Детали отличаются повышенной точностью и прекрасным качеством.

2 Листовая и объемная штамповка – в чем разница?

Особенностью холодной объемной штамповки является температура заготовок, которая не должна превышать ковочную . Это способствует увеличению сопротивления металла, а, следовательно, его текучесть снижается. Этим методом изготавливают элементы повышенной точности. К достоинствам относится отсутствие различных дефектов, таких как царапины, горячие трещины, риски, усадка. Однако из-за повышенного сопротивления внутри материала изготовить деталь сложной формы не удастся, для этого нужно прибегнуть к .

Следующий вид – . Ее особенностью является форма заготовки – лист, лента, полоса. Этим методом можно получить самые разнообразные изделия массой от нескольких грамм до десятков килограмм. В основном толщина стенок получаемых деталей такая, как у исходного материла. Получить пространственные элементы можно только из достаточно пластических металлов.

3 Какой путь проделывает деталь?

Сегодня существует множество специальных программ проектирования штампов для холодной штамповки, однако они неавтономные и в основном неразрывно связаны со всей системой. Чертежи могут быть как двумерными, так и современными, выполненными в формате 3D. А сам процесс требует некоторых навыков, знания компьютера и выполняется в такой последовательности:

- нанесение эскиза;

- изучение схемы раскроя и ее проверка специальной программой;

- редактирование;

- повторная проверка размеров;

- нанесение рабочих отверстий.

Далее следует довольно тяжелый и ответственный процесс изготовления штампов холодной штамповки. После окончательной подготовки чертежа изделие разделяют на отдельные части, внимательно изучают их. Обязательно необходимо уделить особое внимание техническим требованиям, предъявляемым к готовой детали. Затем составляют для каждого элемента маршрутно-технологическую карту с учетом всех нюансов, начиная от времени, потраченного на изготовление, и заканчивая характеристиками. Следует заметить, что в этом процессе не может быть мелочей, так как любой, даже самый незначительный недочет приведет к дефектам. Имеет значение последовательность операций, правильное распределение материала, подбор оборудования и режимов.

К качеству штампов для холодной штамповки тоже предъявляются весьма серьезные требования. Ведь именно от них зависит размер, форма и чистота поверхности готового изделия.

Формирование элементов подразумевает ряд операций. Сначала материал поступает на стан, где вырезаются либо выдавливаются части детали. Затем следуют формоизменяющие операции. К ним относятся гибка, обжим, формовка и вытяжка. При этом не стоит недооценивать и роль вспомогательных процессов. Это отжиг и травление, благодаря которым задаются желаемые механические свойства. Еще можно повысить износостойкость с помощью дополнительных защитных покрытий. Кроме того, детали подвергают правке, очистке и смазке.

Технологический процесс объемной холодной штамповки делится на две основные схемы. Первая состоит из трех операций. Предварительно проводят термическую обработку металла с целью его разупрочнения. Затем подготавливают поверхность проката и осуществляют непосредственно штамповку. Но можно придерживаться и иной схемы, включающей в себя 4 этапа. В этом случае сначала подготавливают мерные заготовки, а потом уже проводят все операции аналогично первой схеме.

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются , вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

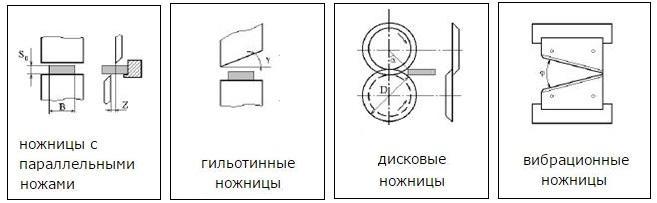

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

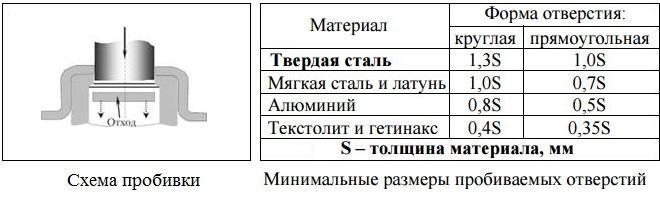

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

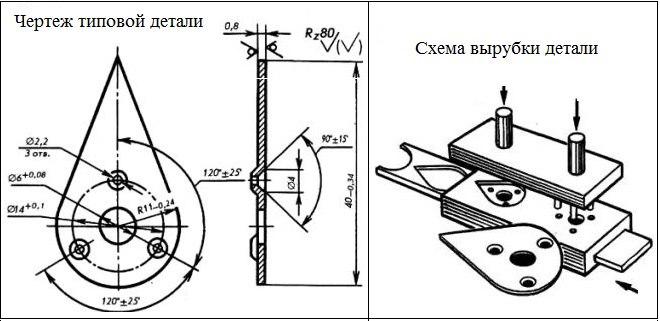

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

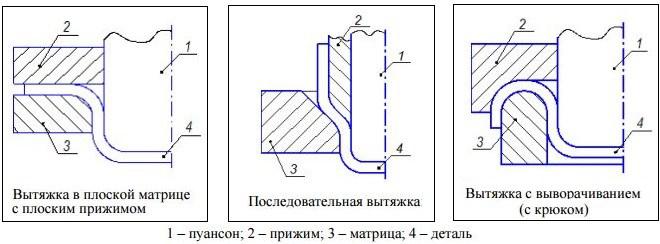

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

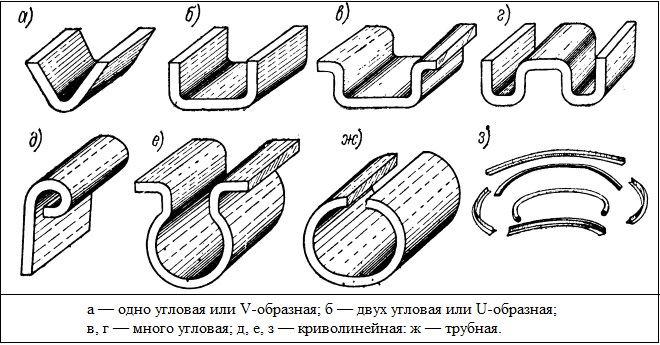

Гибка

С помощью операции изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

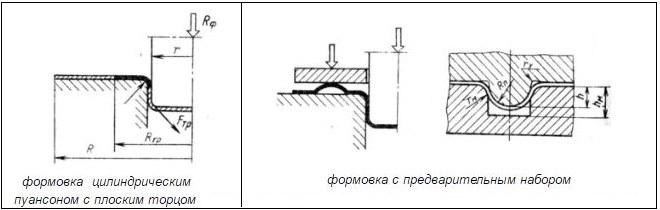

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

Качество штампа и конечного изделия напрямую взаимосвязаны. Именно поэтому при производстве от штампов требуется высокая точность сборки и изготовления деталей, а также высокое качество обработки формующих и сопрягаемых поверхностей деталей. А потому к процессу изготовления штампов стоит подходить серьезно.

Выбор и подготовка материала

Правильный выбор материала для каждого из видов деталей, а также соответствующего режима термообработки определяет прочность, работоспособность и постоянство размеров рабочих частей штампов.

Такой критерий как прочность обусловлен воздействием на матрицы и пуансоны больших усилий и ударных нагрузок. Что касается твердости, то в процессе резания (вырубки) твердость материала матрицы и пуансона должна быть значительно больше твердости материала, который подвергается штамповке. Износостойкость режущих кромок определяет долговечность работы вырубного штампа. При этом те же кромки должны обладать определенной степенью вязкости, чтобы исключить выкрашивание из-за сильных ударов.v

Материал для штампа должен обладать хорошей закаливаемостью ― это позволит избежать появления закалочных трещин. После проведения термообработки достаточная глубина закаленного слоя обеспечивает многократную заточку пуансона штампа, так же при необходимости можно прошлифовывать зеркало матрицы.

После выбора легированной или инструментальной стали производится первичная заготовка. Для начала материал отрезают от плиты, полосы или куска. Для этого можно использовать дисковую пилу, газовый резак или механическую ножовку. После этого осуществляется ковка (осадка) и изотермический отжиг. Следующим этапом для заготовки следует фрезерование плоскостей с припуском 0,25 мм и обтачивание по диаметру. Если в качестве материала для штампа выбрана углеродистая сталь, то проводится нормализационный отпуск, тогда как для легированной стали требуется высокий отпуск. Окончательным этапом создания заготовки является черная шлифовка и обработка заготовки по чертежу.

Техпроцесс производства матриц и пуансонов

Техпроцесс изготовления штампов включает в себя перечень этапов:

- создание (получение) заготовки;

- механическая обработка;

- слесарная обработка рабочих матриц, пуансонов, съемников и прочих элементов штампа;

- термическая обработка (при штамповке материалов с небольшой твердостью, а также сложных и тонколистовых деталей процесс ТО матриц можно опустить);

- механическая шлифовка;

- ручная шлифовка и доводка;

- сборка, тестирование и окончательная отладка штампа.

При проведении слесарной и механической обработки при изготовлении штампов требуются специалисты с соответствующей квалификацией ― так называемые слесари по штампам. Такой рабочий персонал, как и специальное узкоспециализированное оборудование, может позволить себе только производство, ориентированное на изготовление инструмента и штампов.

Штамповкой называют такую пластическую деформацию материала, при которой изменяется формы и размеры заготовки. Наиболее часто обработке таким методом подвергают металлы и пластмассы. Разумеется, что первым - подготовительным - шагом в процессе штамповки является изготовление штампов .

Виды штамповки

Имеет смысл выделять два основных вида штамповки: листовую и объемную. При листовой штамповке используют листы толщиной до 6мм, то есть этим измерением можно пренебречь по сравнению с другими. Подобные листы (это может быть полоса или лента) получают путем прокатки металла. Путем листовой штамповки можно получить и огромные детали (как, например, элементы облицовки для автомобиля), и самые мелкие (например, секундная стрелка механических ручных часов).

Во всех остальных случаях подразумевается объемная штамповка.

Что такое штамп

Одним из видов оснастки, которая применяется в процессе штамповки листовых материалов, являются штампы. Собственно штампом называют устройство, которое пластически деформирует заготовку. В результате заготовка приобретает форму рабочей части штампа. В свою очередь, сам штамп необходимо установить на вспомогательное оборудование - молоты и прессы, с помощью которых штамп приводится в действие. В зависимости от технологии, которая используется в процессе деформации заготовок, различают штампы для холодной или горячей штамповки. Такую услугу, как изготовление холодных штампов, предоставляет компания ООО «СпецТехОснастка».

Особенности холодной штамповки

Холодная объемная и листовая штамповка - это современные, востребованные методы обработки металла. Она позволяет получать идеально соответствующие друг другу детали, при этом экономить металл, уменьшать затраты энергии и повышать производительность труда. Соответственно, не менее востребованным является и такой технологический процесс, как изготовление штампов . Методом холодной штамповки изготавливаются многие промышленные изделия - либо целиком, либо отдельные их детали.

Исходными материалами для холодной штамповки служат металлический пруток, проволока, трубы и толстый листовой металл. Прежде чем происходит непосредственная штамповка изделий, необходимо выполнить заготовки из материала. Для этого используются дисковые пилы или пресс-ножницы.

Более однородные по размерам и массе заготовки получают путем отрезки или вырубки штампом. Если Вам необходимы штампы вырубные, изготовление их Вы можете заказать в ООО «СпецТехОснастка». Под вырубкой подразумевается полное отделение материала от основной заготовки по замкнутому контуру. Для этого пуансон (или позитив) вдавливает часть, которую нужно отделить, в матрицу (или негатив). Изготовление - штамп вырубной позволяет это сделать - большого количества деталей часто сопровождается образованием заусенцев, которые нуждаются в зачистке. В некоторых случаях заготовкам придают форму, которая облегчит дальнейшую штамповку, - их осаживают. Далее заготовки проходят этапы обезжиривания, травления и смазки.

Где заказать изготовление штампов

Таким образом, изготовление холодных штампов остается востребованным благодаря большому ассортименту изделий, которые можно производить с их помощью. Если для Вашего производства необходимо подобное оборудование, Вы можете смело обратиться на ООО «СпецТехОснастка». Наши специалисты освоили и постоянно совершенствуются в таком процессе, как изготовление штампов и прессформ. Через представленные на сайте контакты Вы можете сделать свой заказ в любое удобное время.