Как закалить металлический прут в домашних условиях. Закалка топора в домашних условиях

Что и говорить, бывают у производителей всякого рода режущего, колющего и строгающего инструмента огрехи в закалке металла. И часто можно услышать, как, например, хозяин какого-нибудь топора вздыхает: «Эх, не то пошло железо! Вот старики инструмент делали – это да! А сейчас!..».

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем, проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш инструмент, проведя по режущей кромке напильником. Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности – недокал, кромка будет слишком мягкой (и не будет держать заточку). Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, - это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла – один мнётся, второе – ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе! Вы можете закалить металл в дачных условиях. Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая – с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант – кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким – «синюшным», то вы «отпустите« сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали – и снова резко отпустили в масло и «побулькали» уже чуть дольше – секунд пять-шесть (до «синюшного» цвета). И тут же – в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно – качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной. Этому способу меня научил старый кузнец дядя Коля, – земля ему пухом! – и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом – только переплавка…

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор – половина работы. Хорошей вам закалки!

Процесс закалки стали позволяет повысить твердость изделия примерно в 3-4 раза. Многие производители проводят подобный процесс на момент производства продукции, однако в некоторых случаях ее следует повторить, так как твердость стали или другого сплава имеет малый уровень. Именно поэтому многие задаются вопросом, как закалить металл в домашних условиях?

Методика

Для того чтобы провести работу по закалке стали нужно учитывать то, как выполняется подобный процесс правильно. Закалка – процесс повышения твердости поверхности железа или сплава, который предусматривает нагрев образца до высокой температуры и его последующее охлаждение. Несмотря на то, что с первого взгляда рассматриваемый процесс прост, различные группы металлов отличаются своеобразной структурой и характеристиками.

Термическая обработка в домашних условиях оправдана в нижеприведенных случаях:

- При необходимости упрочнить материал, к примеру, в месте режущей кромки. Примером можно назвать закалку зубил и стамески.

- При необходимости повышения пластичности предмета. Это зачастую необходимо в случае горячей ковки.

Профессиональная закалка стали – дорогостоящий процесс. Стоимость 1 кг повышения твердости поверхности стоит примерно 200 рублей. Организовать закалку стали в домашних условиях можно только с учетом всех особенностей повышения твердости поверхности.

Особенности процесса

Провести закалку стали можно с учетом нижепривеженных моментов:

- Нагрев должен проходить равномерно. Только в этом случае структура материала однородна.

- Нагрев стали должен проходить без образования черных или синих пятен, что свидетельствует о сильном перегреве поверхности.

- Образец нельзя нагревать до крайнего состояния, так как изменения структуры будут необратимыми.

- На правильность проведения нагрева стали указывает ярко-красный цвет металла.

- Охлаждение также должно быть проведено равномерно, для чего используется водяная ванна.

Оборудование и особенности проводимого процесса

Для нагрева поверхности зачастую используется специальное оборудование. Это связано с тем, что провести нагрев стали до точки плавления достаточно сложно. В домашних условиях зачастую используется нижеприведенное оборудование:

- электропечь;

- паяльная лампа;

- термопечь;

- большой костер, который обложен вокруг для перенаправления жара.

При выборе источника жара следует учитывать тот момент, что деталь должна полностью помещаться в печи или костре, на котором проводится разогрев. Правильно будет подбирать оборудование также по типу металла, который будет подвержен обработки. Чем выше прочность структуры, тем больше разогревают сплав для придания пластичности.

В случае, когда нужно провести закалку лишь части детали, используется струйная закалка. Она предусматривает попадание струи холодной волы только на определенную часть детали.

Для охлаждения стали часто используется ванна с водой или бочка, а также ведро. Важно учитывать тот момент, что в некоторых случаях проводится поэтапное охлаждение, в других быстрое и резкое.

Повышение твердости на открытом огне

В быту зачастую закалку проводят на открытом огне. Этот метод подходит исключительно для разового проведения процесса повышения твердости поверхности.

Всю работу можно разделить на несколько этапов:

- для начала следует провести разведение костра;

- на момент разведения костра подготавливаются две большие тары, которые будут соответствовать размеру детали;

- для того чтобы костер давал больше жара нужно обеспечить большое количество углей. они дают много жара на протяжении длительного времени;

- в одной емкости должна содержаться вода, в другой – моторное масло;

- следует использовать специальные инструменты, при помощи которых будет удерживаться обрабатываемая раскаленная деталь. на видео часто можно встретить кузнечные клещи, которые наиболее эффективны;

- после подготовки необходимых инструментов следует положить предмет в самый центр пламени. при этом можно деталь зарыть в самую глубь углей, что обеспечит нагрев металла до плавкого состояния;

- угольки, которые имеют ярко белый цвет – раскалены больше других. за процессом плавки металла нужно следить пристально. пламя должно быть малиновым, но не белым. если огонь белый, то есть вероятность перегрева металла. в этом случае эксплуатационные качества значительно ухудшаются, а срок службы уменьшается;

- правильный цвет, равномерный по всей поверхности, определяет равномерность нагрева металла;

- если происходит потемнение до синего цвета, то это говорит о сильном размягчении металла, то есть он становится излишне пластичным. этого нельзя допускать, так как значительно нарушается структура;

- при полном разогреве металла его следует убрать с очага высокой температуры;

- после этого следует раскаленный металл поместить в тару с маслом с частотой 3 секунды;

- завершающим этапом можно назвать погружение детали в воду. При этом периодически проводится взбалтывание воды. Это связано с тем, что вода быстро нагревается вокруг изделия.

При выполнении работы следует уделять внимание осторожности, так как раскаленное масло может нанести вред коже. На видео можно обратить внимание на то, какого цвета должна быть поверхность при достижении нужной степени пластичности. Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия. На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

Каждый, кто с этим сталкивался, сможет подтвердить, что работать острым заточенным инструментом намного приятнее и даже веселей. Инструмент сам режет древесину, работа ладится и выполняется сама собой. И совсем другое дело, когда инструмент затуплен. Тогда все валится с рук, и работа не спорится, а инструмент порой хочется зашвырнуть куда подальше.

К сожалению, в последнее время такие ситуации происходят все чаще. Все больше нареканий домашних умельцев на качество инструмента, будь то топор или рубанок. Как показала практика, во многих случаях качество инструмента определяется огрехами, допущенными при закалке инструмента. Если металл недокален, инструмент быстро тупится, как говорят - «не держит лезвие». Если наоборот, перекален, то режущая кромка крошится.

Кстати, определить степень закалки инструмента очень легко с помощью напильника. Достаточно провести ним по режущей кромке, например, топора и вы сразу определите - закален инструмент или нет. Если напильник как бы «прилипает» к металлу и кромка поддается обработке, это значит что металл недокален. Если напильник только скользит по поверхности, следовательно, инструмент перекален.

Но, согласитесь, устраивать такую проверку в магазине вам никто не позволит. И как поступить, когда инструмент уже куплен. Выбрасывать жалко. Работать ним невозможно. А ведь и из такой ситуации можно найти выход. Можно правильно закалить металл самостоятельно в домашних условиях. Все что для этого понадобится - огонь, машинное масло и холодная вода. Для нагрева металла можно использовать все возможные средства. Если нет плиты на улице, разожгите костер. Только дровами и углем нужно запастись, так как нагревать металл необходимо до довольно высокой температуры.

Машинное масло можно брать любое - моторное, дизельное, автол, свежее или отработку. И не забудьте приготовить инструмент, чтобы брать раскаленный металл - клещи или пассатижи. А дальше простая технология.

Перед тем как закалить металл , разжигаем костер, кладем инструмент на угли и наблюдаем за изменением цвета металла по мере нагрева. Необходимый цвет для качественной закалки - ярко малиновый. Белый цвет нагретого металла - это явный перегрев. Металл можно просто «спалить». Недостаточно яркий, «синюшный» цвет означает, что нагрев необходимо продолжать. Важно чтобы весь инструмент нагревался равномерно. Впрочем, нам ведь нужна закаленная режущая кромка. Достаточно будет нагреть только ее.

Определив визуально, что инструмент раскален до нужной температуры, берем его клещами и окунаем в масло. Три - четыре секунды подержали и вынимаем. Через пару секунд снова опускаем инструмент в масло уже на пять - шесть секунд. А затем окунаем наше изделие в холодную воду до полного остывания. При этом будьте осторожны. Когда вытаскиваете металл из масляной ванны первый раз, масло на нем может вспыхнуть.

После остывания остается только заточить инструмент. Кстати, если приобретенный инструмент перекален, его таким же образом можно «опустить». Достаточно только нагреть, как было сказано выше, а затем оставить остывать на свежем воздухе, не применяя масляные и водяные ванны.

Популярное сообщение!

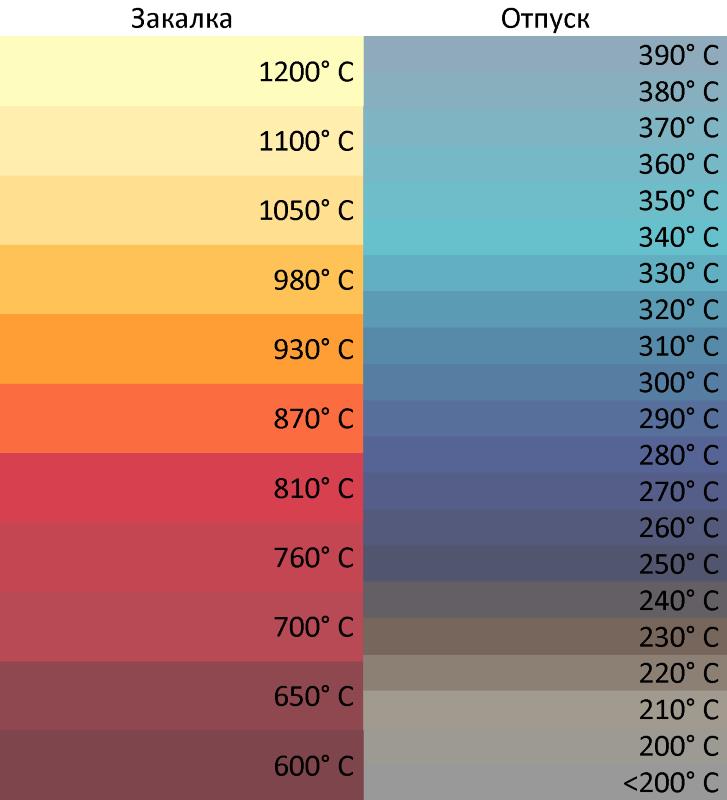

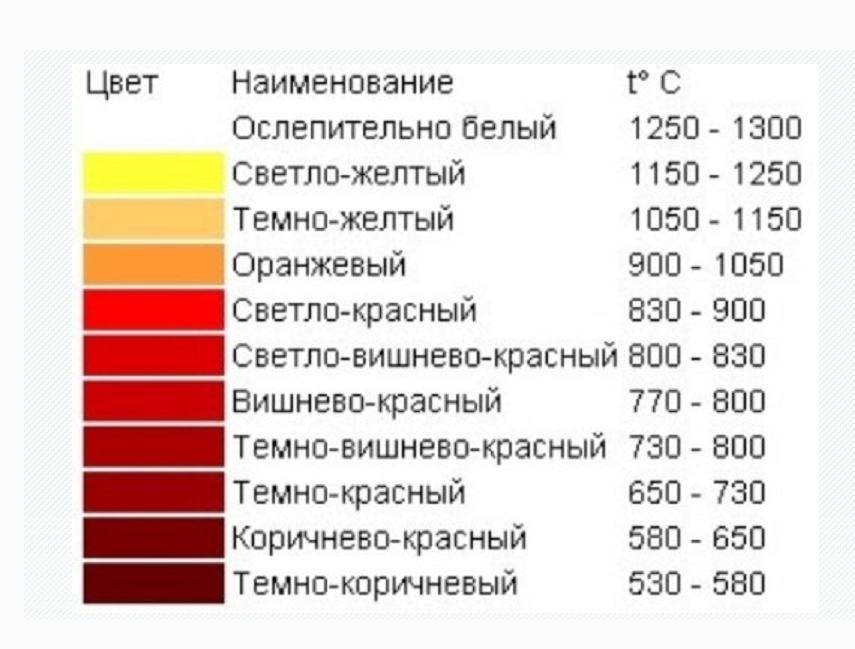

Тема создана для тех кто делает первые шаги в термообработке,сразу хочу предупредить сам не далеко не гуру в термичке,но немножко разбираюсь,просьба сложных вопросов не задавать и в тупик меня не ставить .Итак сначала довольно общие замечания-контроль температуры нагрева ведётся по цветам каления,контролируется "на глаз" при приглушённом дневном освещении,при определённом навыке можно различать разность температур примерно в 50 градусов,цвета каления начинаются примерно с 550град(но это заметно только в полумраке)Хорошим ориентиром в определении температуры нагрева детали является так же магнитные свойства стали,а именно при температуре в 768гр(и выше) сталь не магнитится,остывая ниже этой точки магнитные свойства возвращаются,

так что нагревая деталь и периодически пробуя её магнитом на "прилипаемость" можно понять что температура достигла 768гр,запомнить цвет каления который при этом был и уже увереннее ориентироваться в цветах каления,а можно и дальше пользоваться магнитом,особенно если освещение или слишком яркое или наоборот слишком темно и цвета воспринимаются не совсем должным образом.

Вот примерно так выглядят цвета и так называются.Почему примерно так выглядят? потому что не совсем так как на картинке(точных цветов в сети так и не нашёл) вот пока пара настоящих фото с цветами каления и температурой.но опять же на моём мониторе они выглядят на указанную температуру,у вас возможно будут выглядеть немного иначе.

Вот примерно так выглядят цвета и так называются.Почему примерно так выглядят? потому что не совсем так как на картинке(точных цветов в сети так и не нашёл) вот пока пара настоящих фото с цветами каления и температурой.но опять же на моём мониторе они выглядят на указанную температуру,у вас возможно будут выглядеть немного иначе.

Будет время(и интерес к теме) продолжу.

Будет время(и интерес к теме) продолжу.

Сообщение отредактировал sanek66: 16 October 2013 - 19:44

sanek66 11 October 2013 - 20:22

- Город: донецкая обл

- Имя: Александр

Закалка и отпуск в кустарных условиях

Продолжу с того с чего надо было начинать-И так что такое закалка стали? Это нагрев до определённой температуры,выдержка по времени в зависимости от размера детали и быстрое охлаждение в различных средах(о них позже).Цель закалки повысить прочность и твёрдость стали.Побочным явлением при закалке является возросшая хрупкость изделия и внутренние напряжения, вот для снятия этих явлений применяется отпуск, а также для снижения твёрдости до необходимой величины.Иногда на форуме и в жизни слышим выражение "немного подкалить" ,некоторые понимают это так -нагреть ниже рекомендованной температуры ну скажем вместо 760 до 600,соответственно и закалится "послабее",это заблуждение.Греть нужно всегда до табличного значения,даже если не требуется высокая твёрдость,а уже путём отпуска снизить твёрдость до нужного предела.

Продолжение следует...

Прикрепленные изображения

sanek66 12 October 2013 - 23:39

- Город: донецкая обл

- Имя: Александр

Закалка и отпуск в кустарных условиях

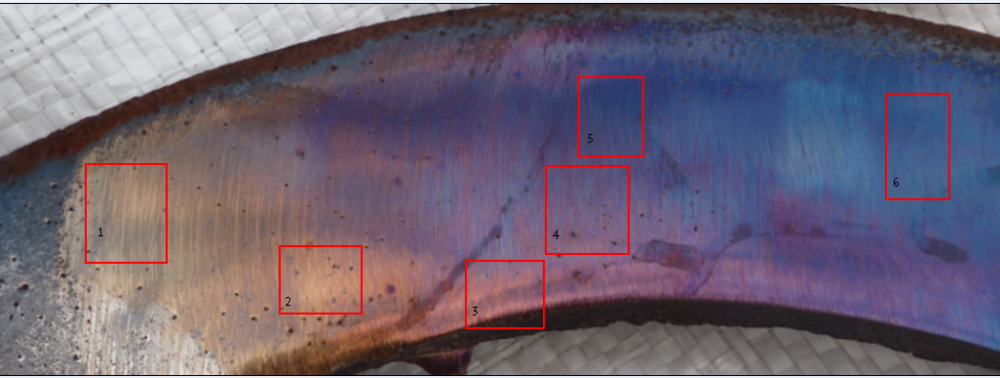

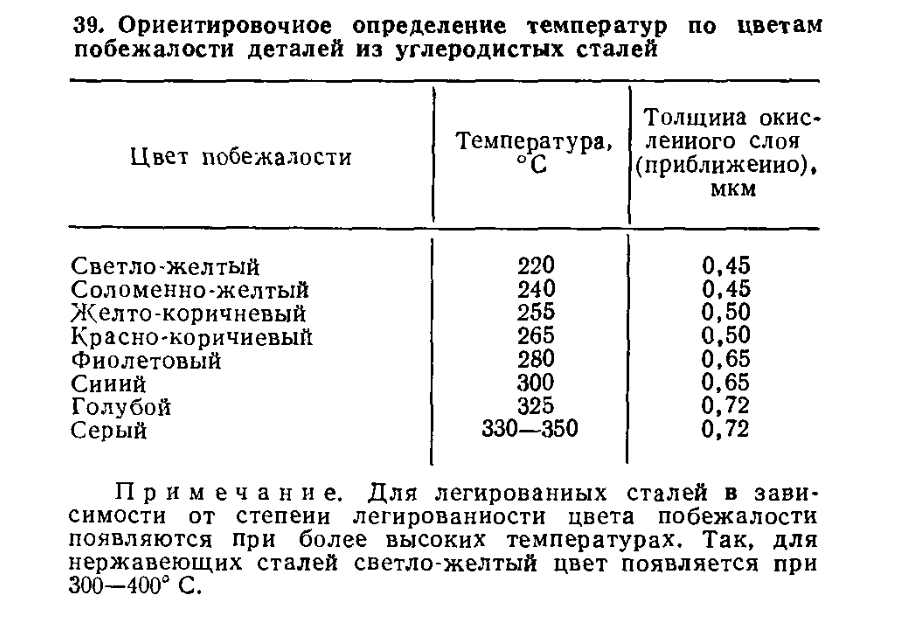

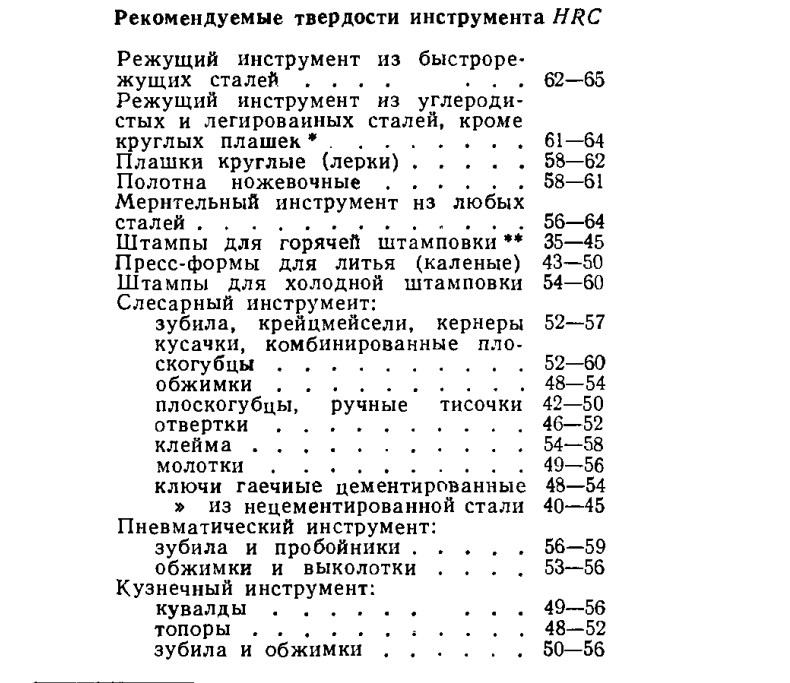

Цветами побежалости называется радужная плёнка окислов появляющаяся на зачищенной до чистого металла поверхности стали в результате нагрева.Ориентируясь по этим цветам можно судить о температуре отпуска. Вначале при нагреве приблизительно до 150-180гр(в зависимости от освещения) не происходит изменений с поверхностью стали,затем металлический блеск начинает начинает немного тускнеть,с этого момента смотрим в оба,скоро появится светло жёлтый(цифра 1 на фото) ориентировочно 210-220гр,после него соломенно-жёлтый 240гр(цифра 2),за ним жёлто-коричневый 250-260гр(3),за ним фиолетовый 280гр (на фото не удалось выделить),потом синий 300гр(цифра 5),после него голубой 310-320гр(6на фото).На всякий случай поясню-источник тепла нагревающий железку располагался со стороны цифры 6.то есть с правой стороны начали появляться цвета начиная с светло желтого и по мере повышения температуры один цвет сменялся другим. Цвета нужно смотреть при естественном дневном неярком освещении,покачивая металл в поле зрения,искусственное освещение искажает цветовосприятие.Доказательство тому это фото,в действительности на железке что фотографировал глазом различаются около десятка цветов(каждому из которых своё название и температура),сделал 8 фото с разных ракурсов и из них только на одном удалось обозначить шесть цветов.

Табличку с названиями цветов побежалости прикрепил самую подходящую к данному фото,существуют и другие с более мелкой градацией по шкале температуры(названия цветов в разных источниках также могут незначительно отличатся),но для начинающих достаточно знать и различать четыре-шесть основных.Приведённая таблица и фото верны для углеродистых и малолегированных сталей,на высоколегированных и нержавеющих сталях цвета побежалости появляются в том же порядке но при более высоких температурах,к примеру на нержавейке соломенный будет при температуре около 300.Ещё одно замечание по цветам побежалости-каждый цвет держится в течении 2-3минут максиум,даже если температура будет держатся стабильно на уровне 200-220градусов в течении скажем получаса,то деталь будет не жёлтая и не соломенная,а фиолетовая или синяя в зависимости от времени выдержки.

Табличку с названиями цветов побежалости прикрепил самую подходящую к данному фото,существуют и другие с более мелкой градацией по шкале температуры(названия цветов в разных источниках также могут незначительно отличатся),но для начинающих достаточно знать и различать четыре-шесть основных.Приведённая таблица и фото верны для углеродистых и малолегированных сталей,на высоколегированных и нержавеющих сталях цвета побежалости появляются в том же порядке но при более высоких температурах,к примеру на нержавейке соломенный будет при температуре около 300.Ещё одно замечание по цветам побежалости-каждый цвет держится в течении 2-3минут максиум,даже если температура будет держатся стабильно на уровне 200-220градусов в течении скажем получаса,то деталь будет не жёлтая и не соломенная,а фиолетовая или синяя в зависимости от времени выдержки.

Сообщение отредактировал sanek66: 16 October 2013 - 19:42

sanek66 14 October 2013 - 22:00

- Город: донецкая обл

- Имя: Александр

Закалка и отпуск в кустарных условиях

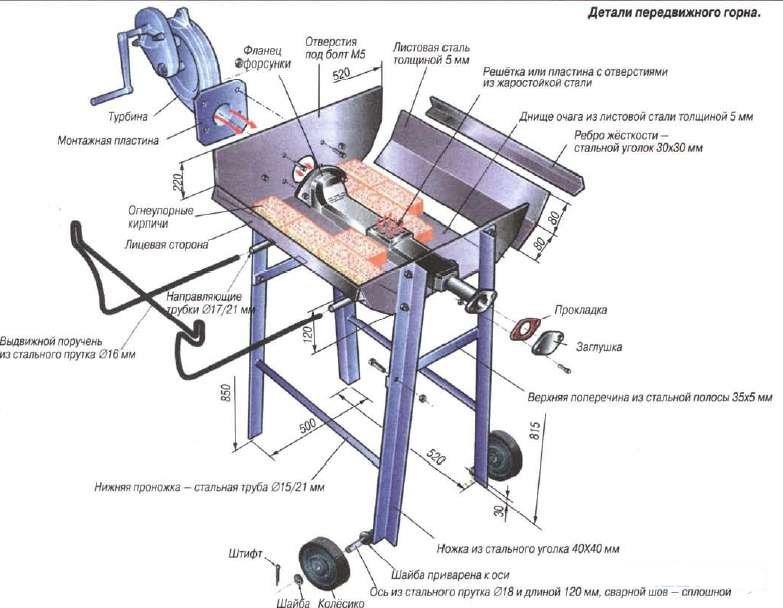

Нагрев под закалку можно осуществить различными способами,но поскольку у меня только кузнечный горн(угольный) буду плясать от него.И так разжигаем даём разгореться ждём появления жара,если греем малоуглеродистую и низколегированную сталь греть можно быстро и сразу до температуры закалки(или ковки).Если сталь с большим содержанием углерода или высоколегированная,то кладём на жар и сразу перекрываем подачу воздуха в горн,таким сталям требуется медленный нагрев до температуры примерно в 600гр,после этого можно включить форсированное дутьё и греть до температуры закалки быстро.В связи с чем такая тактика с нагревом?Всё потому что малоуглеродистые(и низколегированные) стали имеют хорошую теплопроводность и тепло с наружных слоёв быстро достигает глубины,чем больше процент углерода(хрома,вольфрама и тд) тем теплопроводность ниже и при нагреве возникнут большие внутренние напряжения которые могут перейти в трещины,после 600гр теплопроводность повышается и поэтому можно греть быстро.

Так же скорость нагрева зависит от размера и формы детали,соответственно чем более крупную деталь хотим закалить тем медленнее греем(особенно если там легирующих добавок куча) .Детали с неравномерным сечением толстой частью кладём в жар,её больше тепла для нагрева нужно,мелкие детальки лучше греть в подходящей посудине(совке,плошке,куске трубы с приваренным дном,но не в консервной банке

),так меньше шансов потерять их среди жара и окалины поменьше.Ножи,кладём обухом вниз,если есть приличный запас на последующую обработку,или греем в "футляре " из заглушенной с одной стороны трубы,если запаса на обработку мало,но всё равно тонкой частью вверх.Пружины сжатия нельзя нагревать поставив вертикально(витки сядут).

Так же скорость нагрева зависит от размера и формы детали,соответственно чем более крупную деталь хотим закалить тем медленнее греем(особенно если там легирующих добавок куча) .Детали с неравномерным сечением толстой частью кладём в жар,её больше тепла для нагрева нужно,мелкие детальки лучше греть в подходящей посудине(совке,плошке,куске трубы с приваренным дном,но не в консервной банке

),так меньше шансов потерять их среди жара и окалины поменьше.Ножи,кладём обухом вниз,если есть приличный запас на последующую обработку,или греем в "футляре " из заглушенной с одной стороны трубы,если запаса на обработку мало,но всё равно тонкой частью вверх.Пружины сжатия нельзя нагревать поставив вертикально(витки сядут).

Сообщение отредактировал sanek66: 15 October 2013 - 14:42

sanek66 16 October 2013 - 16:32

- Город: донецкая обл

- Имя: Александр

Закалка и отпуск в кустарных условиях

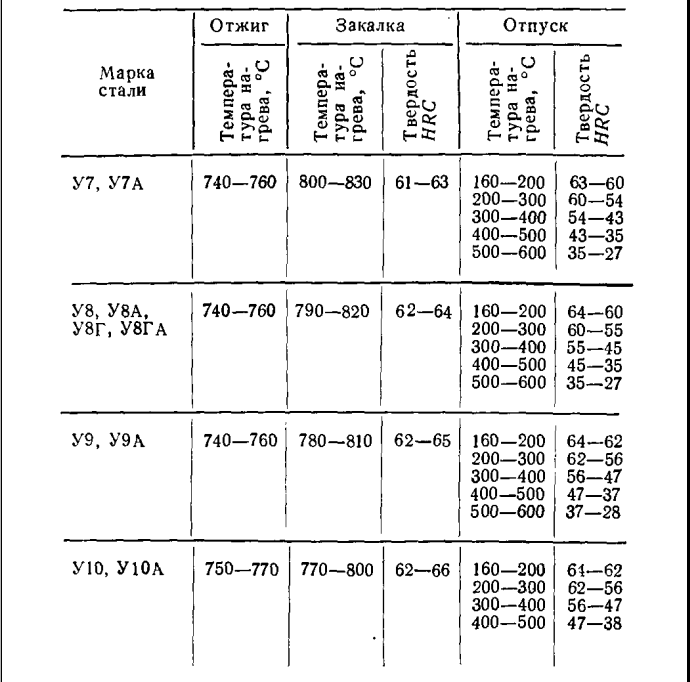

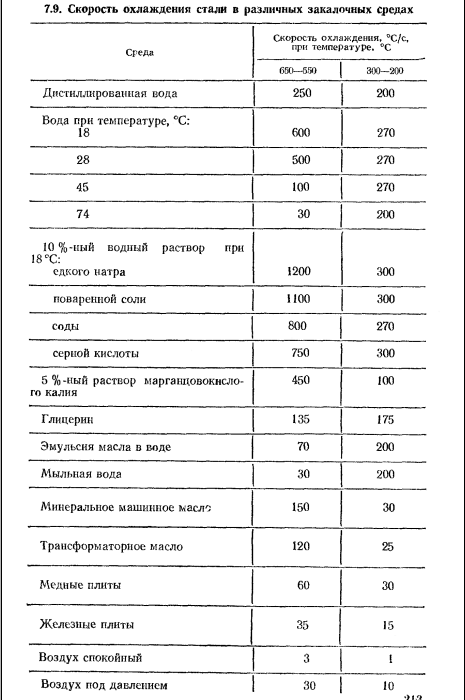

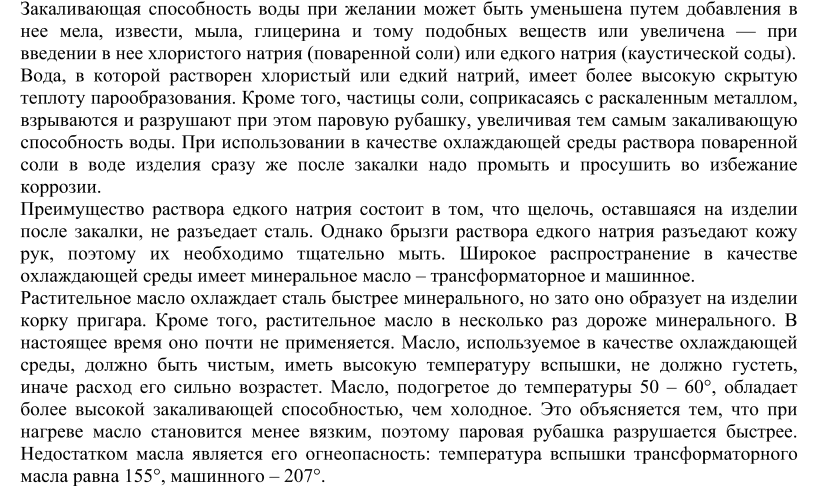

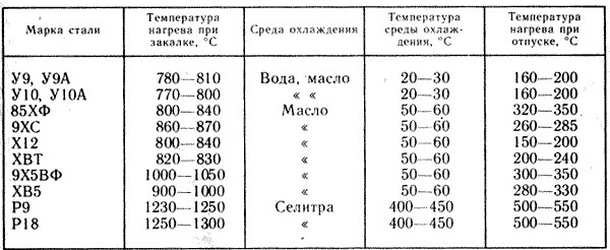

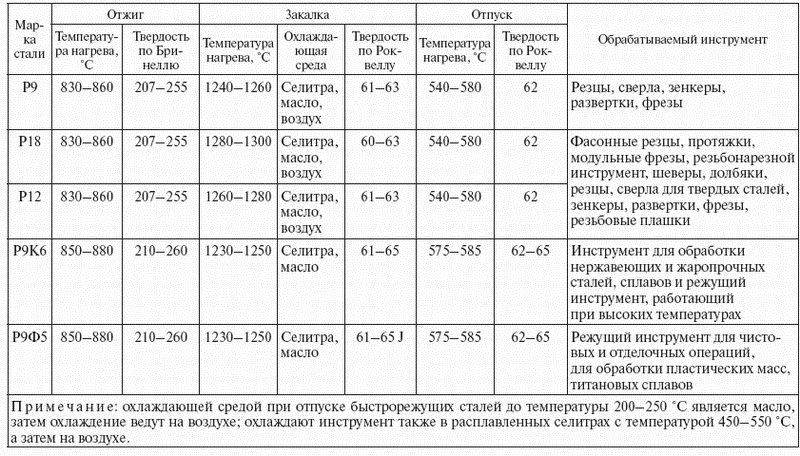

Закалка это не только нагрев до определённой температуры,но и охлаждение с определённой скоростью.С закалочной температуры до примерно некоторым сталям 350-300гр требуется быстрое охлаждение,дальше охлаждать желательно помедленнее,во избежание трещин и коробления.Вот из требований по скорости охлаждения для различных марок стали и рекомендуют одним маркам масло,другим вода,иногда и то и другое.Вода обладает наибольшим закаливающим эффектом,но имеет вместе с тем ряд недостатков,а именно скорость охлаждения даже при 300гр довольно высока.Поэтому для некоторых сталей(у7-у13 например) и применяют закалку "через воду в масло" то есть сначала охлаждают в воде (выдержка 1-1,5 секунды на 5мм диаметра) Ии быстро переносят в масло.Закалку с самоотпуском(о ней немного позже) в 90 случаев из ста делаю на воду.Допустим нужно закалить деталь из стали которая калится на масло,а масла нет,тогда можно закалить на горячую воду или мыльную.риск трещин и коробления будет практически нулевой.Исключения детали сложной формы с пазами,прорезями,отверстиями и тому подобное.Масло обладает более щадящим закаливающим свойством,и является самой распространённой охлаждающей средой в термообработке.Охлаждающая способность масла не зависит от температуры самого масла,что при 20 что при 120гр она одинакова,но калить всё же рекомендую в подогретом до 60-80гр масле,вязкость такого масла ниже и калить в нём лучше.Поскольку детали могут быть разнообразные то и охладители при закалке могут применяться тоже не только масло и вода,но и воздух и металлические плиты и вода с добавками и тд.Масла или воды должно быть в 5-10(и более) раз больше по весу чем вес детали.Ёмкость с маслом также должна быть заполнена с тем расчётом что и после погружения детали уровень не дойдёт до верха на 100-200мм,так же наготове нужно держать плотную ткань вроде брезента или мешковины,на случай вспышки масла просто накрыть и без доступа воздуха погаснет,огнетушитель также не помешает,для масла лучше углекислотный,в общем безопасность прежде всего!.

Прикрепленные изображения

Сообщение отредактировал sanek66: 16 October 2013 - 19:06

sanek66 17 October 2013 - 17:16

- Город: донецкая обл

- Имя: Александр

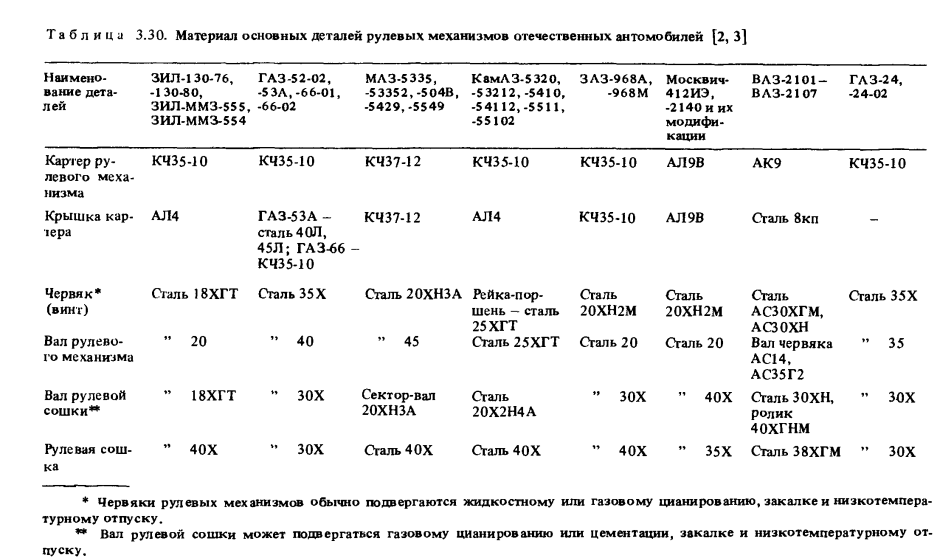

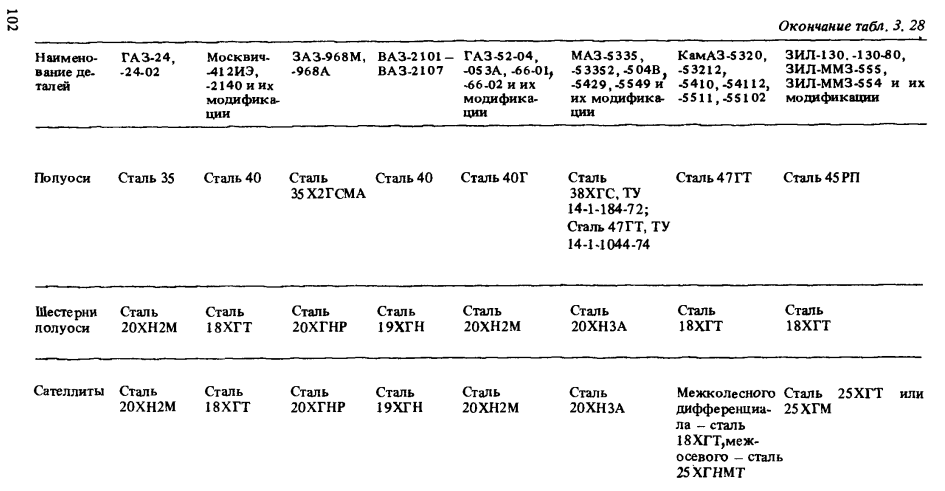

Закалка и отпуск в кустарных условиях

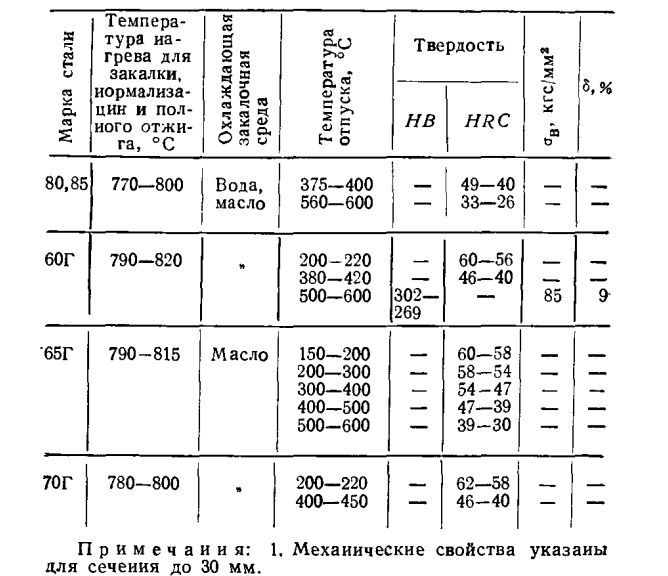

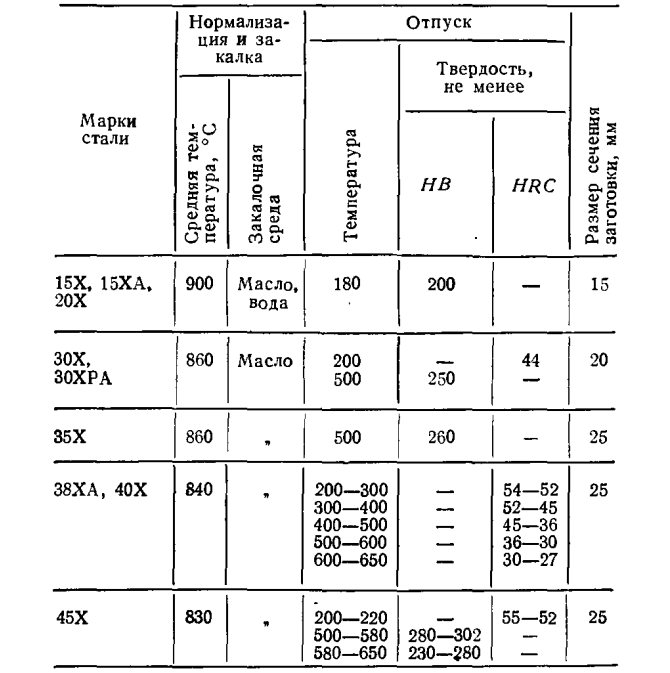

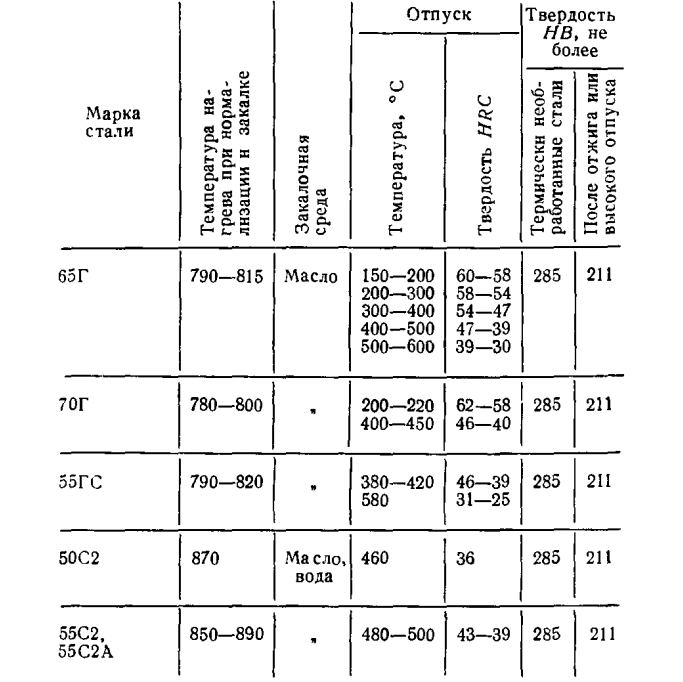

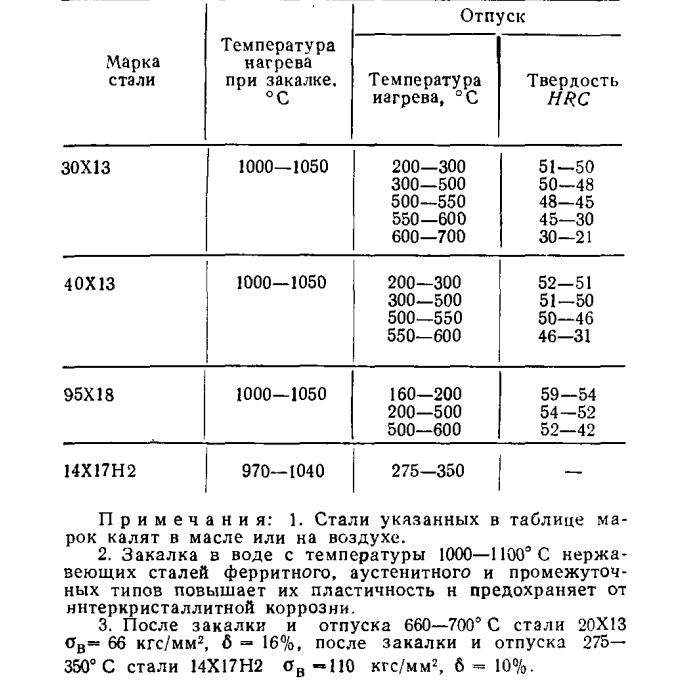

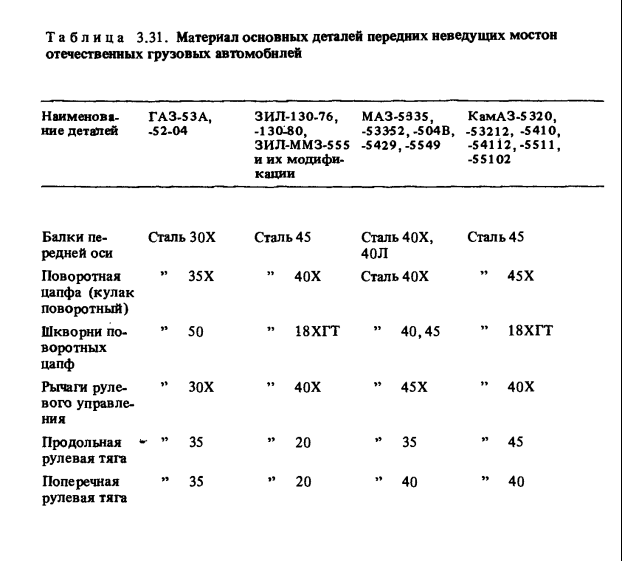

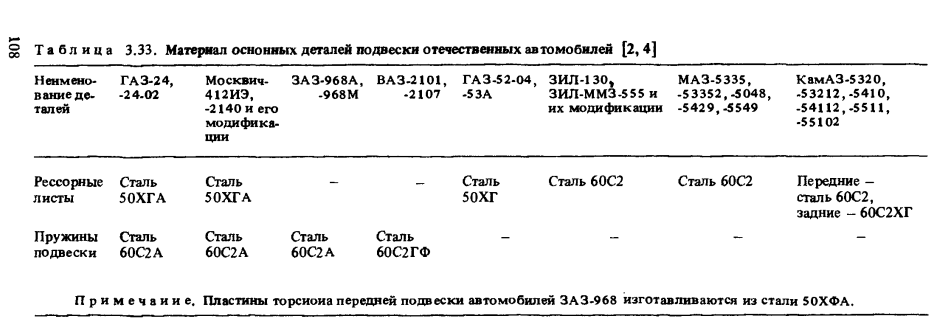

Какие могут быть варианты с закалкой стали в кустарных условиях? Первый) 100% знаем марку стали,здесь всё просто ищем в справочнике термиста или кузнеца режимы закалки и калим без проблем.Вариант второй)Понятия не имеем что за марка стали,а сделать деталь или инструмент подлежащий закалке нужно.Тогда действуем так-Проба на искру,обязательное сравнение неизвестного образца с маркированным образцом стали,на одном и том же заточном круге(не болгарке),на форуме про это неоднократно писалось и показывалось,поэтому о искровом методе определения стали рассказывать не буду.Где взять маркированные образцы?Насобирать самому,клеймение часто встречается на торцах прутков,иногда на готовых деталях,как вариант берём справочник ну например "Автомобильные материалы" смотрим внимательно и вот они" маркированные" марки стали в виде газоновского шкворня,зиловской рессоры,камазовской полуоси и так далее.И подобные справочники есть по тракторам,по горнорудной технике и так далее,главное всё это найти "тех времён советских" когда госты соблюдались.Марка стали практически всегда указана на плашках,метчиках,свёрлах, резцах,ножёвочных полотнах,ножах рубанков,заводских зубилах,топорах и напильниках,опять же советской поры(по крайней мере доверие только к тому периоду). Иногда попадается конечно сталь которая не похожа по искре на образцы что есть в наличии,тогда смотрю на какую больше других похоже,или действую методом исключения,ну ясное дело что полуось иномарки не будет из штамповой 5хнм.,и наоборот боёк молота не будет из 18хгт.Подобным образом действую когда например нужно сделать зубило,новый метал на базах ст3 в основном(которая вообще не закаливается),в чермете нахожу пружину или ещё какую деталь автомобиля или трактора с известной маркой годящейся на зубило и уже 100% знаю что сделаю зубило с хорошей закалкой.Вот пример подобных страниц из справочников.

Сообщение отредактировал sanek66: 17 October 2013 - 20:35

sanek66 18 October 2013 - 23:12

- Город: донецкая обл

- Имя: Александр

Закалка и отпуск в кустарных условиях

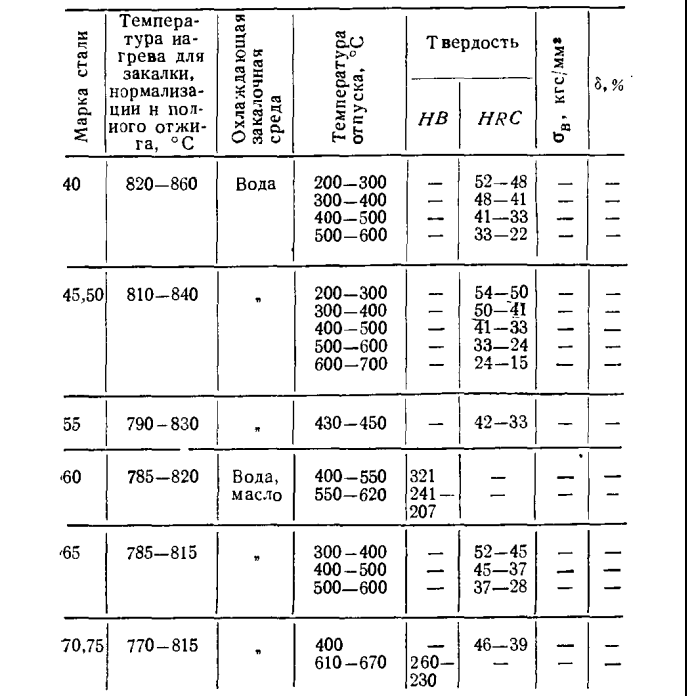

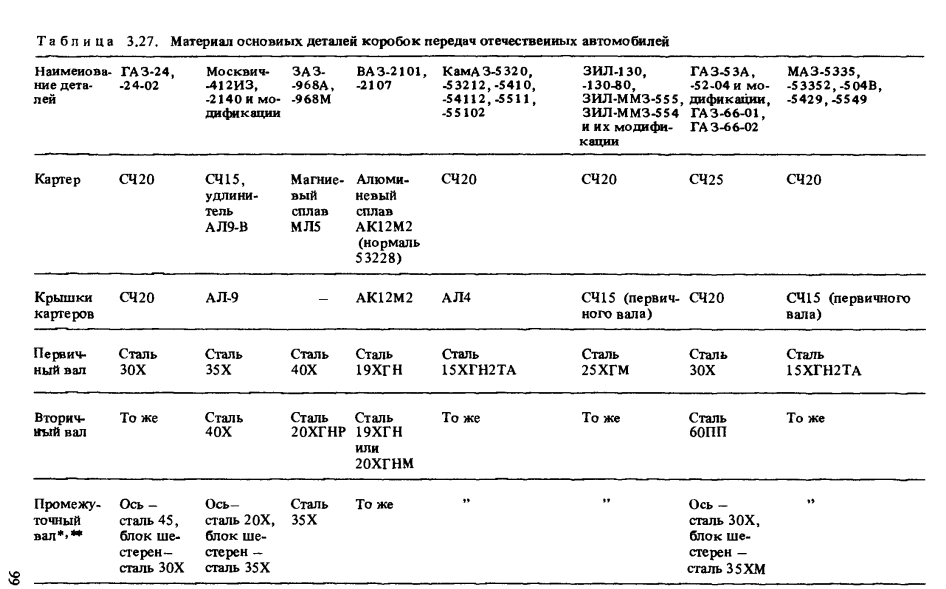

Закаливая то или иное изделие или инструмент мы хотим прежде всего получить нужную твёрдость и износостойкость.Измерить в кустарных условиях твёрдость можно пробой на напильник в большинстве случаев.Твёрдость напильника 60-65 единиц HRC, пробуя насколько успешно он берёт(и берёт ли вообще) закаленный металл можно ориентировочно прикинуть что получилось в результате закалки и отпуска стали. Сразу после правильно проведённой закалки напильник будет скользить не запиливаясь в металл,по мере проведения отпуска начнёт "брать" насколько успешно зависит от температуры отпуска(по отпущеному на соломенный он так и будет скользить)Лучше конечно иметь образцы с известной твёрдостью,но в случае их отсутствия вполне сгодится например при закалке топора сравнение напильником с топором что уже был в работе и показал себя хорошо(не выкрашивался и долго не тупился).Напильник для проб нужно применять хорошего качества с мелкой насечкой,не затёртый,давить на него умерено и с одним усилием что по "эталону" что по испытуемому образцу.Так же можно следовать книжкам по кузнечному делу и отпускать инструмент на определённый цвет побежалости,что снизит первоначальную твёрдость полученную после закалки до нужного уровня.На светло-желтый и соломенный отпускают в основном инструмент вроде бритвы и ножа.На жёлто-коричневый зубила, топоры для лёгких работ,стамески.На красно -коричневый топоры для колки дров,зубила для работы с вибрацией.На синий бородки,пилы по дереву,отвёртки,ключи.Вот таблица где рекомендуется та или иная твёрдость для различных инструментов.

sanek66 19 October 2013 - 10:21

- Город: донецкая обл

- Имя: Александр

В упрощенном виде процесс закаливания металла заключается в повышении температуры образца до больших значений, а потом его охлаждении. Но не все так просто. И это объясняется тем, что различные виды металлов отличаются своей структурой, и соответственно, специфическими свойствами. Поэтому для их закалки и применяются определенные методики (и температуры). О них, а также специфики проведения соответствующих операций мы и поговорим.

Прежде всего, стоит отметить, что термическая обработка (закалка) металлических изделий (или заготовок) производится в двух случаях.

Во-первых , при необходимости повысить прочность материала (в несколько раз). С этим в быту сталкиваются практически все. Например, для «усиления» режущих кромок кухонной утвари (ножи, топорики для рубки мяса) или инструмента (стамески, зубила и тому подобное).

Во-вторых , для придания металлу некоторой пластичности, что значительно облегчает дальнейшую работу с материалом («горячая» ковка). Об этом хорошо известно тем, кто занимается кузнечным делом. Рассмотрим все этапы технологии закаливания металлических изделий в домашних условиях.

Нагрев

Главное условие качественной закалки – его равномерность, без темных пятен на образце (синих или черных). Металл не должен нагреваться до «белого каления». Признак оптимального разогрева – приобретение им ярко-малинового (красного) цвета. Источником тепла может быть что угодно – , лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Охлаждение

Существует несколько методик проведения данной технологической операции. Оно может быть как резким, так и постепенным, ступенчатым. Специфика определяется видом металла.

Струйная закалка

Используется, если необходимо подвергнуть обработке не весь образец, а отдельный участок поверхности. На него и направляется струя холодной воды.

С одним «охладителем»

Понятно, что предварительно устанавливается подходящая емкость (ведро, бочка, ванна). Как правило, применяется для заготовок из легированной или углеродистой стали.

С двумя

В качестве «охладителя» используются среды с разной способностью понижать температуру материала. Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Есть и другие способы, но они, как правило, используются мастерами, которые работают на профессиональном уровне и хорошо разбираются в металлах. Например, закалка изотермическая. Нет смысла на них останавливаться подробно, так как сначала придется объяснять, что такое стали мартенситные и аустенитные.

В чем охлаждать?

Мы уже упомянули, что чаще всего это делается при помощи холодной воды и масла. Но это не единственно возможные «охладители». Дело в том, что при такой закалке некоторые сорта стали становятся хрупкими. Поэтому на практике используются и другие среды, способные интенсивно понижать температуру металла.

Например, жидкий сургуч. Он более подходит для работы с плоскими заготовками, которые после доведения их температуры до требуемого значения в него полностью погружаются, причем последовательно, несколько раз подряд, пока масса сургуча полностью не отвердеет.

Мастера в качестве «охладителей» используют и такие вещества, как щелочи, растворы с сильной концентрацией соли и ряд других, даже расплавленный свинец.

Как проверить качество закалки? Есть довольно простой способ – при помощи обыкновенного напильника.

- Если он при обработке заготовки буквально «отскакивает» от нее, то получилось «стекло». Такой металл является перекаленным и будет легко крошиться.

- А вот «прилипание» инструмента свидетельствует о том, что металл получился мягким («пластилин»), недостаточно закаленным, и прочность изготовленной из него детали вызывает большие сомнения.

- Все металлические изделия, с которыми мы сталкиваемся на практике, по своему составу неоднородны. Существует несколько разновидностей стали, и не все их можно подвергать термическому воздействию. К примеру, малоуглеродистая не закаляется.

- Если в быту необходимо придать прочности столовому ножу или топору, то не обязательны особые познания в области металлургии. Но начинающему кузнецу стоит напомнить, что перед тем, как приступить к термической обработке заготовки, необходимо разобраться, какой это материал (сорт стали). В этом вам поможет соответствующая справочная таблица, в которой для каждого из них указаны и продолжительность термического воздействия, и температура, и оптимальная методика охлаждения.