Большая энциклопедия нефти и газа. Горячее цинкование металла: технология, оборудование, гост

Самой простой и при этом максимально результативной методикой защиты железных и стальных изделий от коррозии является горячее цинкование. Данная технология с успехом используется уже на протяжении нескольких столетий.

1 Горячее цинкование – общие сведения и немного истории

В далеком для нас 1742 году французский химик Малуэн провел опыты по погружению изделий из стали в емкость с цинком, находящимся в расплавленном состоянии. Итогом таких процедур стало появление защитного слоя на поверхности обработанных деталей.

В середине 1830-х годов соотечественник Малуэна Сорель получил патент на использование расплавленного цинка с целью придания стальным конструкциям антикоррозионных свойств. А буквально через 10 лет в немецком городе Золингене начало работать первое предприятие, на котором выполнялось горячее цинкование изделий.

Всемирное признание описываемый способ горячего цинкования металла получил в середине прошлого столетия. Сейчас в сфере нет более популярной и востребованной методики.

Изделия, обрабатываемые с ее помощью, могут использоваться практически в любых условиях эксплуатации, исключая лишь сильные кислотные и щелочные среды.

К несомненным преимуществам применения метода горячего цинкования относят:

- высокий показатель производительности процесса;

- превосходную стойкость против ржавления обработанных конструкций;

- большую величину электропроводности цинкового слоя, а также его отличную теплопроводность;

- простота оборудования для горячего цинкования и легкость реализации технологического процесса;

- способность получаемого защитного слоя предохранять поверхность изделий от внешних воздействий даже в тех ситуациях, когда покрытие перестает быть сплошным в результате механических повреждений.

Отдельно стоит сказать и о том, что горячее цинкование эффективно противодействует процессу охрупчивания (водородного) оцинкованных поверхностей и непосредственно основного металла.

Недостатками данной методики признаются такие факторы:

- сравнительно большие траты цинка на выполнение операции;

- определенная неравномерность цинкового слоя;

- возможность обрабатывать только те детали, чьи геометрические параметры не превышают размеров ванны, в которой производится цинкование;

- нельзя получить покрытия ультрамалой толщины (менее 2–3 микрон);

- трудности, возникающие при обработке конструкций, прошедших цинкование по горячей схеме (в частности, они очень плохо поддаются сварке).

2 Технология горячего цинкования

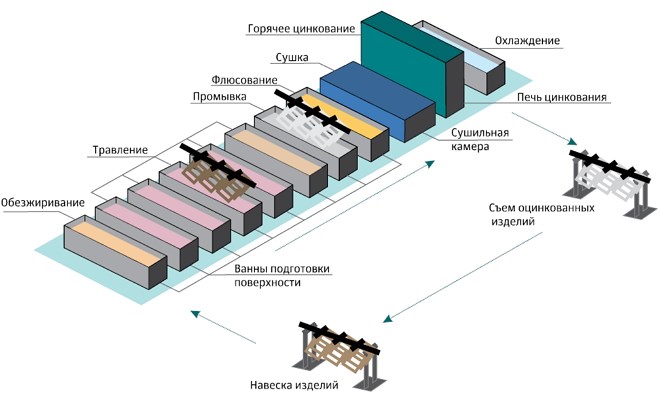

В соответствии с ГОСТ 9.307–89 процедура горячего цинкования металлоконструкций, и других изделий выполняют в несколько этапов. Сначала производится обезжиривание деталей. С них удаляют любые синтетические составы, а также масло. Причем данная процедура проводится при температуре около +70 °С. После этого деталь промывается, затем выполняется травление.

Под травлением в ГОСТ понимают тщательную очистку (при температуре около +25 градусов) металла от ржавчины и окалины в соляной кислоте. Далее производится еще одна промывка поверхности, цель которой заключается в удалении с изделий кислоты.

А затем осуществляется флюсование, необходимое, во-первых, для финишной очистки, а в-вторых, для того, чтобы на металлической поверхности сформировалась пассивная пленочная защита. Такая пленка позволяет расплавленному цинку более качественно смачивать обрабатываемую конструкцию и не дает развиваться процессам окисления.

![]()

Любая современная линия для осуществления горячего цинкования, кроме того, снабжается отсеком для сушки деталей и их одновременного нагрева до 100 градусов по Цельсию. Теперь изделие полностью готово к обработке, при которой его опускают в расплавленный цинк (его температура – около +450°), находящийся в керамической ванне (она может изготавливаться и из другого материала, но чаще применяется керамика). Заметим, что погружение деталей в расплав выполняется в специальном барабане, который вращается и дает возможность цинковой смеси проникать во все трещины и поры металла.

В ванне изделия находятся не более 10 минут (минимальная длительность процедуры составляет 3–4 минуты). За данный период времени на них создается шлаковый слой, который затем удаляют, используя металлический скребок. Оставлять шлак категорически запрещается, так как на обработанных деталях обязательно останутся его частицы.

При извлечении оцинкованных конструкций из расплавленной ванны следует обращать внимание на то, с какой скоростью они вынимаются. Слой цинка на изделиях будет тем тоньше, чем медленнее их достают из ванны. После извлечения барабан, в которых находятся детали, раскручивают, благодаря чему с изделий убирается лишний цинк. В тех случаях, когда горячее цинкование производится для антикоррозионной защиты крепежных элементов с внутренней резьбой (в частности для гаек), их резьбу ГОСТ рекомендует проточить.

Все описанные операции выполняются в автоматическом режиме. Производственная линия специально конструируется по такому принципу, когда от ошибок человека ничего не зависит. Даже низкая квалификация работника не может повлиять на эффективность, которой обладает горячее цинкование.

Добавим, что в составе автоматических линий имеются спецустановки, предназначенные для вытяжки вредных для человека испарений. Такие мощные вентиляционные системы делают метод и технологию горячего цинкования безопасными, удаляя любые потенциально вредные загрязнений и пары соляной кислоты.

3 Контроль качества покрытий по ГОСТ 9.307

Цинковый слой проверяется на прочность сцепления с основным металлом, на толщину, а также выполняют визуальную проверку его качества. Внешние показатели проверяются на всех без исключения изделиях, подвергшихся цинкованию. Визуальный анализ должен проводиться на дистанции не более 25 сантиметров от поверхности деталей при уровне освещенности от 300 люкс и более.

Толщину защитного слоя ГОСТ позволяет изучать по двум методикам:

- Металлографическая. В этом случае обследованию под микроскопом металлографической группы подвергается слой на вырезанном из оцинкованной детали поперечном шлифе. Всего делается 3 и более замеров на разных участках образца. Затем из них высчитывают среднее арифметическое.

- Магнитная. При такой методике применяются толщинометры, которые определяют при помощи изменений величин сопротивления (магнитного) реальную толщину защитного цинкового слоя. В общей сложности на образце проводится не менее пяти замеров сопротивления.

Толщину покрытия проверяют до того, как на конструкции были нанесены составы для консервации, выполнено хроматирование либо иные варианты специальной обработки. Если контролируется качество цинкового слоя на крепежных элементах, замеры производятся на их торцах и головках.

Прочность сцепления защитного слоя и основного металла контролируется по ГОСТ следующими способами:

- Крацевание. Латунными либо металлическими щетками, вращающимися на скорости 1500–2800 оборотов в минуту, крацуют исследуемую поверхность (операция длится не менее 15–20 секунд). Затем проверяют изделие на наличие на нем явлений отслаивания или вздутия.

- Нанесение царапин. Острием твердого стального приспособления под 30-градусным углом наносят на поверхность изделия от 4 до 6 линий параллельно друг другу, а затем еще столько же линий перпендикулярно предыдущим. В тех случаях, когда в проверяемой зоне покрытие не отслаивается, его качество признается удовлетворительным.

- Удар молотком поворотной конструкции. Вес такого приспособления согласно ГОСТ должен равняться 212,5 граммам. Его монтируют над обезжиренной и очищенной от пыли поверхности детали, а затем вертикально опускают на нее (процедура выполняется дважды).

- Нагрев. Горячеоцинкованные изделия нагревают до 180–200 градусов и выдерживают на протяжении 60 минут при такой температуре, после чего выносят на воздух и охлаждают. На качественных покрытиях после подобной проверке не должно образовываться отслаиваний и вздутий.

![]()

Напоследок добавим, что описанное цинкование по ГОСТ выполняется в ваннах, в которых цинк имеет массовую часть не меньше 98 процентов. А химсостав расплава для обработки должен соответствовать требованиям Государственных стандартов 19251 (1–5).

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Зачем металлические изделия подвергают цинкованию

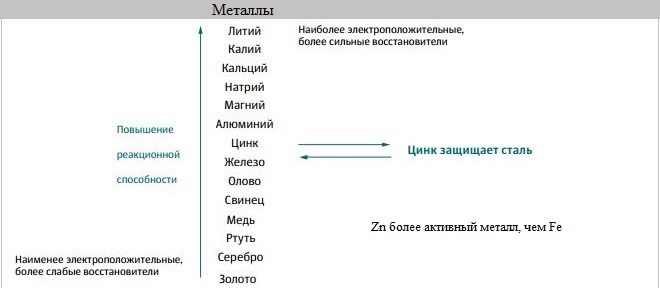

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

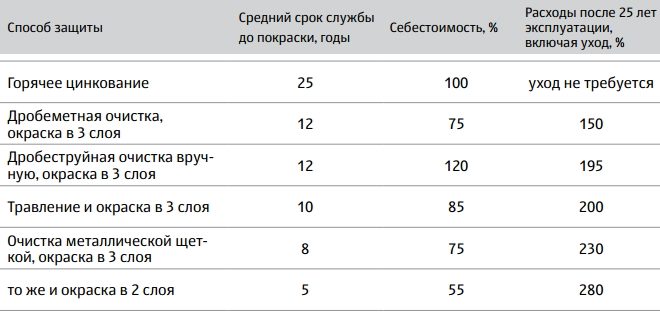

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Cтраница 1

Толщина цинкового покрытия должна быть тем больше, чем жестче условия эксплуатации.

Толщина цинковых покрытий в зависимости от условий эксплуатации устанавливается отраслевой нормативно-технической документацией. В табл. 50 представлены данные по цинковым покрытиям для стальных деталей.

Толщина цинковых покрытий назначается в зависимости от условий эксплуатации изделий.

Толщина цинкового покрытия в зависимости от условий эксплуатации, устанавливаемых ГОСТом 14007 - 68, определяется действующими на предприятии нормалями, отраслевыми стандартами и тому подобной технической документацией.

Толщина цинковых покрытий на стали устанавливается в зависимости от условий работы изделий. Легкими условиями считаются закрытые, сухие, отапливаемые и вентилируемые. Однако непосредственному воздействию дождя и снега изделия не подвергаются. Жесткими условиями считается пребывание изделий в атмосфере, загрязненной значительным количеством промышленных газов и пыли, непосредственное периодическое воздействие на изделие дождя, снега или брызг морской воды.

Толщина цинкового покрытия колеблется между 6 и 30 мкм в зависимости от назначения и условий работы изделия. Покрытые цинком изделия допускают развальцовку, но очень плохо спаиваются и свариваются. Пайку оцинкованных изделий выполняют, пользуясь кислотным флюсом. Если применяют бескислотный флюс, места пайки предварительно лудят. Оцинкованные изделия хорошо окрашиваются.

Толщина цинкового покрытия устанавливается в зависимости от условий эксплуатации от 5 до 30 мкм.

Толщина цинкового покрытия составляет 50 - 100 мкм.

Толщина цинкового покрытия определяется по разности веса образцов до и после снятия цинкового покрытия. Перед испытанием поверхность покрытия обезжиривается, протирается пастой, состоящей из окиси магния или смеси окиси магния с негашеной известью и воды, промывается водой и просушивается фильтровальной бумагой.

При назначении толщины цинковых покрытий на поверхности деталей, используемых в атмосферных условиях, необходимо учитывать возрастающее загрязнение атмосферы. Несколько десятилетий назад такие конструкции надежно защищались цинковым покрытием толщиной 35 мкм и служили не менее 50 лет. В настоящее время цинковое покрытие такой толщины разрушается менее чем за 10 лет.

Для изделий специального назначения толщина цинковых покрытий может значительно отличаться от указанных выше величин; например, для покрытия водопроводных труб специального назначения и резервуаров для воды рекомендуется толщина цинка 50 мк. Мелкие крепежиыг детали цинкуются на толщину 4 - 7 мк.

В табл. 9 приведена толщина цинковых покрытий в зависимости от времени осаждения и плотности тока.

| Заполнение литейных раковин без шаблона и с шаблоном. а-без шаблона. / - лишние валики на поверхности металла по соседству с раковинами. 2-металл в раковине. б-с шаблоном. / - металл, задержанный шаблоном. 2-шаблон. 3-металл в раковине. |

СТАТЬЯ №1 Влияние цинка на долговечность металлочерепицы

Количество цинкового покрытия - это главный фактор определяющий долговечность металлочерепицы.

Цинковое покрытия – это основная защита стального листа от внешнего воздействия. Количественно этот показатель выражается в граммах на квадратный метр листа.

По ГОСТ 14918-80 “Сталь тонколистовая оцинкованная с непрерывных линий” (http://docs.cntd.ru/document/1200005124) в зависимости от толщины покрытия оцинкованная сталь делится на 3 класса в соответствии с указанным в таблице:

|

Класс толщины |

Масса 1 м 2 слоя покрытия, нанесенного с двух сторон, г |

Толщина покрытия, мкм |

|

П (повышенный) |

Св. 570 до 855 включ. |

Св. 40 до 60 включ. |

|

Св. 258 до 570 включ. |

Св. 18 до 40 включ. |

|

|

От 142,5 до 258 включ. |

Св. 10 до 18 включ. |

По ГОСТ Р 52246-2004 “Прокат листовой горячеоцинкованный” ( http://docs.cntd.ru/document/1200036027)цинковое покрытие, нанесенное с двух сторон проката, подразделяют в зависимости от массы покрытия(г/м2) на классы: 60, 80, 100, 140, 180, 200, 225, 275, 350, 450, 600.

Европейские нормы на цинковое покрытие горячеоцинкованной стали для производства кровельных материалов – 275 г/м2, 1-ый класс (по ГОСТ 14918-80 ) или класс 275(по ГОСТ Р 52246-2004 ), а в случае использования материала в сложных климатических условиях, например, близости моря, рекомендуется использовать горячеоцинкованную сталь с классом цинкового покрытия 350. Исторически так сложилось, что в нашей необъятной стране длительное время наиболее популярным был материал 2 класса (по ГОСТ 14918-80 ) с содержанием цинка не менее 142,5 г/м2 с покрытием полиэстр. Этот материал, особенно производства НЛМК, хорошо зарекомендовал себя, однако 142,5 и 275 грамм – разница очень существенная.

К сожалению, в современной России именно производитель металлочерепицы диктует условия отечественным и иностранным металлургическим комбинатам на класс цинкового покрытия, исходя из собственных предпочтений. А предпочтение одно – снизить цену и утереть носы проклятым конкурентам. И не важно, что продукция будет недолговечной - главное дешевая и по внешнему виду от качественной продукции не отличается. Несколько лет назад ценовая война производителей металлочерепицы привела к повсеместному применению стали с цинковым покрытием 100 г/м2, что допустимо для применения изделий из такого материала только внутри помещений. В настоящее время тенденция продолжается, и уже цинковое покрытие классов 80, 60 стало такой же обыденностью, как отсутствие мяса в дешевых пельменях. Недавно мне в руки попал сертификат очень крупного и известного металлургического комбината на продукцию с цинковым покрытием 10 г/м2. Видимо, эти 10 грамм необходимы для того, чтобы материал не покрылся коррозией за время транспортировки. Нетрудно представить срок службы такого чудо-материала и реакцию покупателя на внешний вид своей кровли где-нибудь через сезон. Бессмысленно винить в этом металлургов. Они производят горячеоцинкованную тонколистовую сталь с полимерным покрытием в строгом соответствии с техническим заданием, которое формулирует компания-прокатчик или компания-продавец. Спрос, как известно, рождает предложение. Наш потребитель в массе своей голосует рублем, руководствуясь идеей “Металл он и в Африке металл – что с ним будет”, и не задумывается о качестве. Печально, но факт - в ближайшие годы мы прогнозируем большие проблемы с металлическими кровлями в нашей стране.

Самое неприятное то, что это ударит по престижу кровель и фасадов из металла, но виновата будет не металлочерепица – продукт, срок службы которого может быть сравним со сроком службы капитального здания, а прокатчики и продавцы, которые производят и продают продукт из низкокачественного сырья. Покупая такой продукт, будьте готовы к появлению на кровле пятен, ржавчины, отслаиванию полимерного покрытия. И произойти это может в довольно короткий срок, возможно уже через год кровля потеряет привлекательный внешний вид.

Конечно, существуют производители и продавцы, заботящиеся о своей репутации и предоставляющие объективную информацию, и достойная продукция на рынке тоже присутствует, но ее доля становится с каждым годом все меньше. Стоит она не на много дороже, но прослужит намного дольше. Главное приобретать металлочерепицу с цинковым покрытием никак не ниже 2-го класса (по ГОСТ 14918-80 ) или класса 140 (по ГОСТ Р 52246-2004) . Узнать о количестве цинка можно из сертификата на сырье, который Вам обязан предоставить продавец по Вашему требованию. В следующей статье мы предоставим образец сертификата и подробно разберем его.

“Покупатель всегда прав” – мы очень часто слышим эту “мантру” из уст многих продавцов, но эта фраза справедлива только в том случае, когда покупатель знает всю необходимую информацию об интересующем его товаре.

Надеюсь, сведения из этой статьи помогут Вам в выборе!