طرق ربط الترانزستورات القوية بالرادياتير. مشعات

تأثير بيئة المكون.

ربما تؤثر مساحة النحاس في الطبقة العليا التي تم تركيب المكون عليها على أداء التبريد. العنصر الثاني الذي يمكن أن يكون له تأثير هو كمية اللحام المستخدمة في التثبيت.

سيتم استخدام الترانزستور في حزمة DPAK كعنصر تسخين بقوة 2.5 الثلاثاء

التحقق من تأثير منطقة النحاس حول المكون (DPAK) ، درجة حرارة القالب:

ومن المثير للاهتمام ، أنه يمكن الحصول على 3 إلى 5 درجات أخرى ببساطة عن طريق وضع المزيد من اللحام حول اللوحة المعدنية للمكون (دبوس التصريف). عادة ، عند تركيب المكونات ، لا يهتمون بنقل الحرارة عبر أسطح التلامس ، وهذا خطأ. حول الجزء هو أكبر مقاومة للخسارة ويمكن أن يكون تطبيق اللحام مساعدة حقيقية.

قياس جودة انتقال الحرارة على لوحة دوائر مطبوعة.

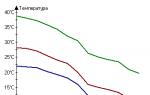

حتى الآن ، تم تسجيل تدرج درجة الحرارة لحالة واحدة فقط - بدون مشاركة مروحة. ولكن مع التبريد الاصطناعي ، يجب أن تنخفض كفاءة PCB بسبب مقاومة فقدان نقل الحرارة على طول اللوحة. دعنا نكرر الاختبار ، لكن نضيف تشغيل المروحة بأداء صغير جدًا وطبيعي (3.5 و 7 فولت). نقوم بتغيير الترانزستور إلى D2PAK لمحاكاة مجموعة من الترانزستورات الصغيرة.

"فنت". - درجة حرارة الكريستال ، يتم أخذ الباقي من الجانب العكسي للوحة الدائرة المطبوعة ، النقطة "0" أسفل مركز اللوحة المعدنية للترانزستور ( D2PAK, 5 واط).

| معجب | فنت. | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 27.5 | 30 |

| 0 | 66.2 | 38.7 | 38 | 37.1 | 35.7 | 34.3 | 32 | 30.4 | 26.3 | 25 | 24.2 | 23.5 | 20.9 | 19.7 |

| 3.5 فولت | 53.9 | 28.2 | 27.9 | 27 | 25.5 | 24.1 | 22.9 | 20 | 16 | 15 | 14.2 | 13.3 | 11.3 | 9.7 |

| 7 فولت | 47.7 | 22 | 21.8 | 21.5 | 20.2 | 19.2 | 18.1 | 16 | 12.2 | 11.5 | 10.7 | 10 | 8.2 | 7.2 |

هناك انقطاعات طفيفة في البيانات ، ناتجة عن لوحة دوائر مطبوعة غير متجانسة.

يعتمد الطول الفعال للرادياتير على سرعة النفخ ، إذا انطلقنا من حد التخفيض بنسبة خمسين بالمائة ، فسيكون طول العمل:

- بدون تهب - 30 مم.

- سرعة نفخ منخفضة (مروحة 3.5 فولت) - 22.5 مم.

- سرعة نفخ عالية (مروحة 7 فولت) - 20 مم.

يرجى ملاحظة أنه تم أخذ القياسات من المركز إلى الجزء المحيطي ، وبالتالي فإن الطول الإجمالي أكبر بمرتين.

الاتجاه في الفضاء ولون لوحة الدوائر المطبوعة.

تؤدي لوحة الدوائر المطبوعة وظيفة غرفة التبريد وهي ناجحة نسبيًا. ولكن بالنسبة للمبرد ، فإن الاتجاه في الفضاء ولون غلافه مهمان. يمكن نقل الحرارة عن طريق تسخين الهواء المحيط أو عن طريق الإشعاع. إذا كان المبرد داكن اللون ، فإن كفاءة نقل الحرارة عن طريق الإشعاع تزداد ، وهم يعدون بتحسين العودة إلى x1.7 مرة. ربما ترسم اللوحات باللون الأسود؟

إعداد الاختبار بسيط - لوحة دوائر مطبوعة متعددة الطبقات 25 × 40 مم (10 سم 2 × 2 جوانب) ، ترانزستور في حزمة DPAK ملحوم في المركز. القوة هي نفسها كما في الاختبارات الأخرى مع هذا الترانزستور ، 2.5 واط.

يتم تلخيص البيانات التي تم الحصول عليها في الجدول:

عدم انتظام درجة الحرارة داخل جانب اللوح لا يتجاوز أربع درجات.

في البداية ، كان هناك قناع واقي أسود على لوحة الدوائر المطبوعة. للحصول على لون فاتح ، تمت إزالة القناع من كلا الجانبين. تقول النظرية أن هذا كان يجب أن يؤدي إلى تدهور الكفاءة بمعامل 1.7 ، لأن انتقال الحرارة عن طريق الإشعاع قد انخفض عدة مرات. في الواقع ، كان التدهور في الأداء 25 بالمائة فقط. وفقًا للنظرية ، فإن المبدد الحراري المسطح يعمل بشكل أفضل في وضع رأسي. بدون قناع ، تبلغ النسبة 18 بالمائة فقط ، وبالكاد يمكن إدراكها باستخدام القناع. يبدو أن القناع سميك جدًا ويتداخل مع نقل الحرارة.

متوسط درجة حرارة اللوح هو 50 درجة (درجة حرارة الجانب العكسي ليست مثيرة للاهتمام) ، الطاقة 2.5 واط ، من هنا يمكنك حساب المقاومة الحرارية لمثل هذا "المبرد" - 20 درجة لكل واط بمساحة 10 سم 2. أو عند 200 سم 2 تكون المقاومة الحرارية 1 درجة لكل واط.

لا يوجد شيء غير عادي ، إنه بالتأكيد لا يستحق إعادة طلاء السبورة باللون الأسود عن قصد. لكن هذا يفسر حب الشركات المصنعة للألواح المظلمة.

المقاومة الحرارية.

لقياس المقاومة الحرارية ، ستكون هناك حاجة إلى الكثير من المعدات والمواد المعايرة ، وهي مشكلة كبيرة ، لذلك نحن ببساطة نقيس انخفاض درجة الحرارة على مادة الاختبار. كمولد حراري ، نأخذ ترانزستورًا في حزمة DPAK بقوة 2.5 وات. يبلغ سطح تبديد الحرارة النشط حوالي 5 × 5 مم.

تم قياس فقد الحرارة على أنه فرق درجة الحرارة بين النقطتين "أ" و "ب".

لم يتم اختيار نقاط التحكم بشكل جيد ، ولكن هذه الطريقة مصممة لتوصيف جميع المواد. يؤخذ في الاعتبار فقد الحرارة عند تحوليين للوسائط والمعجون الحراري.

ميزات القياسات:

- عند قياس الخسائر في الألواح ، تم لحام عنصر التسخين بها ، وتم تنظيف الجانب العكسي من الأكاسيد والطلاءات إلى النحاس النقي.

- في حالات BGA و TSOP ، تم اختيار مكان بدون بلورة شبه موصلة ، على الحافة.

- تم استخدام جزء صغير من تصميم وحدة النظام كـ "صفيحة حديدية".

- تمت إزالة الوسادات الحرارية من الجهاز ، وبالتالي فإن المواصفات الدقيقة غير معروفة. أحمر من مصدر طاقة ذو علامة تجارية ، رمادي - من "بدون اسم" الصينية المعتادة.

نتائج:

| مادة | سمك ، مم | درجة الحرارة ، درجات | ينخفض إلى 1 مم درجة |

| متعدد الطبقات ثنائي الفينيل متعدد الكلور | 1.5 | 10.3 | 6.9 |

| ثنائي الفينيل متعدد الكلور على الوجهين | 1.5 | 69.4 | 46.3 |

| حزمة رقاقة بغا | 0.76 | 18.8 | 24.7 |

| حزمة رقاقة TSOP | 0.98 | 31.7 | 32.3 |

| صفيحة الحديد | 0.6 | 4.2 | 7 |

| وسادة نقل الحرارة (أحمر) | 0.3 | 11.7 | 37.3 |

| وسادة حرارية (رمادية) | 0.37 | 16.9 | 45.7 |

| حشية سيراميك (بيضاء) | 0.64 | 4.9 | 7.6 |

الفرق في درجات الحرارة بين اللوح متعدد الطبقات واللوح التقليدي هو ببساطة شديد. من الواضح أن FR4 لا توصل الحرارة بشكل جيد ، ولكن لطبقات النحاس الرقيقة لتكون فعالة جدًا ...

الموصلية الحرارية نفسها للحالات ليست جيدة جدًا ، وهو أمر متوقع تمامًا.

وفقًا للوسادات الحرارية ، فإن الأرقام ليست جميلة أيضًا ، ولكن ما لديها هو ما هي عليه. على خلفيتها ، يبدو السيراميك رائعًا ، لكن لا يمكن استخدامه في تكنولوجيا الكمبيوتر - ببساطة ليست هناك حاجة. الغرض من الفوط الحرارية هو اختيار ارتفاعات مختلفة للمكونات ، والسيراميك صلب ولن يساعد في هذا الأمر. من الصعب تحديد أي نوع من السيراميك في حالتي. بالحكم على اللون والمقاومة الحرارية ، هذا سيراميك البريليوم.

كيف تستخدم بيانات الجدول؟ نعم ، الأمر بسيط للغاية - المقاومة الحرارية للحديد معروفة ، ويتم إعادة حساب الأرقام المتبقية بشكل متناسب.

الاستخدام العملي

للبدء ، يمكنك استخدام طريقة حساب المبرد بناءً على المواد المنشورة على موقع الويب electrosad.ru (pdf ، 186 كيلو بايت). أو يمكنك تذكر القاعدة - "لا تقم بالتحميل ولن تقوم بالتحميل". توجد مواصفات فنية لمشعات المصنع ، ولكن مع أجهزة منزلية الصنع ... يمكنك استخدام حسابات مبسطة ، لأن الحسابات الدقيقة لا معنى لها ، فهناك العديد من المعلمات غير المتوقعة. هل تعرف المقاومة الحرارية للعلبة أو PCB للوحة الأم الخاصة بك؟ لكن الموصلية الحرارية للوحة تعتمد ، من بين أمور أخرى ، على توجيه طبقاتها الداخلية. في الوقت نفسه ، سيكون من الجيد مراعاة أنه في بعض الأحيان لا يكون كل شيء جيدًا مع تنظيم النفخ.

لذلك ، حساب مبسط. إذا كنت بحاجة إلى أن تكون أكثر دقة ، فالرجاء استخدام الرابط أعلاه للمنهجية ولأسئلة أخرى - للأسف ، فقط البحث المستقل وقراءة الوثائق الخاصة بالمكونات. لسوء الحظ ، فإن التوصيات "العامة" مفرطة في التبسيط ، إلى حد كبير في بعض الأماكن.

النقطة 1 - الطاقة الحرارية.

بالنسبة لمحولات طاقة المعالجات ، كل شيء بسيط للغاية ، وتتقلب كفاءتها حول رقم 80٪. في الوقت نفسه ، يجب أن يؤخذ في الاعتبار على الفور أنها مصممة لاستهلاك معين للطاقة ، وعندما يتم تجاوز هذا الرقم (أو بشكل متناسب) ، تبدأ كفاءة تحويل الطاقة في الانخفاض. بشكل تقريبي ، يجدر أخذ كفاءة بنسبة 82٪ للحمل المنخفض ، و 76٪ من الحمل العادي للحمل الكبير. ستكون خسارة الطاقة 22 و 32 بالمائة من طاقة الخرج ، على التوالي. يصعب إجراء حسابات الطاقة المنخفضة ، حتى مع التبسيط القوي ، لأن الخسائر في مكونات المحول تتناسب مع مربع تيار الخرج.

على سبيل المثال ، تحتوي اللوحة الأم 120W TDP على معالج 70W. في هذه الحالة ، لا يتم زيادة الحمل ، ومن المتوقع أن تبلغ الكفاءة المتوقعة 82٪. في الوقت نفسه ، يتم استهلاك 70 * 100/82 = 85.4 واط من مصدر الطاقة. من هذا الرقم ، يذهب 70 واط إلى المعالج ، ويتبدد 85.4-70 = 15.4 واط على عناصر المحول.

نفس الحالة ، ولكن باستخدام معالج أكثر قوة (من حيث الاستهلاك) مع رفع تردد التشغيل ، سيعطي صورة مختلفة قليلاً. إذا كان يستهلك 140 واط (الأرقام عشوائية) ، فمن المتوقع أن تنخفض كفاءة المحول إلى 76٪. ستكون الخسائر مختلفة تمامًا: 140 * 100/76 = 184.2 واط من مصدر الطاقة ، أو 184.2-140 = 44.2 واط لعناصر المحول.

أريد أن أشير على الفور إلى أنه ليست كل هذه الخسائر ناتجة عن الترانزستورات. شيء ما ، وكبير جدًا ، يتبدد بواسطة المحاثات ، والآثار ، وقليلًا - بواسطة المكثفات. كيف تقسم الشكل الناتج إلى ترانزستورات وكل البقية؟ كل هذا يتوقف إلى حد كبير على المكونات المستخدمة. لنفترض أن ثلثي الحرارة تبدد في الترانزستورات. فقط لا تسأل من أين جاء الرقم. يحتاج السقف إلى تبييض.

لذلك ، نحتاج إلى التفكير في خيارين: 15.4x2 / 3 = 10 W و 44.2 * 2/3 = 29 W.

العنصر 2 هو مساحة السطح النشطة للوحة الدوائر المطبوعة.

لنأخذ نوعًا من اللوحة الأم ونرى ما سينتج عنها.

تستخدم هذه اللوحة مكونات في حزمة LFPAK لتبديد الحرارة بشكل فعال في PCB. عظيم ، يمكن إجراء الحسابات دون الكثير من التعقيدات. إذا كانت المكونات سيئة في تبديد الحرارة على السبورة ، فإن حساب كفاءة تبديد الحرارة سيكون صعبًا للغاية وسيكون من الأسهل الانتقال مباشرة إلى اختيار غرفة التبريد المنفصلة ، متجاهلًا خصائص تبديد الحرارة للوحة.

أولاً ، سنزيل تلك المناطق التي لا يمكنها إزالة الحرارة من المحول.

يبقى قياس السطح المتبقي. إذا كنت لا تأخذ في الاعتبار منطقة الحافة اليسرى السفلية مع نقش "BIOSTAR" ، فسيتم الحصول على مستطيلين - العلوي 55 × 120 مم والأيمن 45 × 85 مم.

في السابق ، تم النظر في كفاءة إزالة الحرارة بواسطة لوحة الدوائر المطبوعة. من النتائج التي تم الحصول عليها ، يبدو أن العرض الذي يزيد عن 60 ملم لم يكن فعالاً (لذلك ، تم تجاهل الجانب الأيسر من اللوحة). في حالتي ، يكون العرض 55 مم و 45 مم ، وهو ما يفي بالشرط دون قيود. والنتيجة هي مساحة سطح 55x120 + 45x85 = 104 سم 2.

هناك فارق بسيط يفسد الانطباع العام. الحقيقة هي أن المكونات الأخرى موجودة على اللوحة ، باستثناء المحول ، كما أنها تسخن لوحة الدوائر المطبوعة. للتسجيل ، تجدر الإشارة إلى أن هذه المكونات تعمل كمبددات حرارة صغيرة وتبديد الحرارة أيضًا. يوجد في هذه الصورة مقبس معالج ، ويتم تسخينه أيضًا (بتعبير أدق ، المعالج). ولكن ليس كثيرًا ، تم ضبط الحماية الحرارية للمعالج على درجة حرارة حوالي 60 درجة على الغطاء العلوي. أما قاع المعالج فهو أقل من درجة حرارة الغطاء. بالإضافة إلى ذلك ، توجد طبقة من نقاط التلامس بين الجزء السفلي من المعالج ولوحة الدوائر المطبوعة ، والتي لا تنقل الحرارة جيدًا. لذلك ، يمكن تجاهل التسخين الحراري للمعالج.

النقطة 3 - المساحة والطاقة لكل ترانزستور.

يحتوي المحول على عشر مراحل ، كل منها بثلاثة ترانزستورات. من الواضح أن فقد الحرارة لا يتم توزيعه بالتساوي على جميع المكونات ، لكن الحسابات تقريبية.

ترانزستور واحد يمثل 104 / (10 * 3) = 3.5 سم 2 من منطقة لوحة الدوائر المطبوعة. قوة:

الخيار الأول هو 10 / (10 * 3) = 0.33 وات.

الخيار الثاني هو 29 / (10 * 3) = 0.97 وات.

عذرا ، قليلا من التوضيح حول المنهجية. سبق أن تم النظر في الدراسات باستخدام أقسام كبيرة بما فيه الكفاية من لوحة الدوائر المطبوعة ، والتي تكون أكبر بعدة مرات من الرقم 3.5 سم 2 الذي تم الحصول عليه في هذا الحساب. هل هذا يعني أن الدراسة السابقة كانت خاطئة؟ لا على الإطلاق ، ألق نظرة فاحصة على الصورة ، يتم تجميع الترانزستورات في مجموعة ويتم تبديد الحرارة بواسطة قسم ممتد إلى حد ما من اللوحة (45 و 55 مم).

البند 4 - حساب المبرد.

بالنظر إلى القوة والحرارة الزائدة ، يمكن حساب مساحة السطح المطلوبة. للقيام بذلك ، عليك أن تقرر مقدار التسخين الزائد. في وحدة النظام ، تكون درجة الحرارة المعتادة 35 درجة ، وفوق 50 درجة ، يُنظر إلى المكون على أنه ساخن. اتضح أن 50-35 = 15 درجة تبقى لارتفاع درجة الحرارة.

يرجى ملاحظة أن هذه الاعتبارات تؤثر على درجة حرارة المبرد (لوحة الدوائر المطبوعة) ، وستكون درجة حرارة البلورة أعلى قليلاً.

بالنسبة للمبتدئين ، دعونا نحاول الاستغناء عن تدفق الهواء القسري.

تم بالفعل حساب مساحة سطح اللوحة (أو بالأحرى جانب واحد). علاوة على ذلك ، يجب ضرب هذا الرقم في 1.5 ، لأن اللوحة لها جانبان. لماذا لا تتضاعف؟ هناك نقطتان هنا:

- أولاً ، لا يقوم الجزء الخلفي من اللوحة الأم بتبديد الحرارة بشكل فعال للغاية.

- ثانيًا ، لوحة الدوائر نفسها ليست مصنوعة من النحاس النقي ولا تعمل بكفاءة بسبب الخسائر.

بعد حساب السطح الفعال (اختزاله إلى لوح مثالي) ، يمكن تطبيق صيغة حسابية مبسطة عليه - سطح 300 سم 2 يسخن بدرجة واحدة عند تطبيق قوة واحدة واط. ولكن يمكنك الحصول على حل أبسط - تم قياسه مسبقًا ، بالنسبة للوحة الدوائر المطبوعة الداكنة (متعددة الطبقات بشكل طبيعي) ، يقع عامل 1 درجة لكل واط على (جانب واحد من) سطح 200 سم 2.

بالنسبة لأسوأ الحالات ، 0.97 واط ، تكون مساحة غرفة التبريد المطلوبة 0.97 * 200/15 = 13 سم 2.

حسنًا ، حان وقت البكاء. إذا كان هناك 13 سم 2 على السبورة للترانزستور ، فلا داعي للتفكير في أي مبرد. وهكذا ... فقط 3.5 سم 2.

إذا أخذنا طاقة أقل (الخيار الأول مطلوب فقط 0.33 وات) ، فإن مساحة المبرد المطلوبة ستكون 0.33 * 200/15 = 4.4 سم 2.

ام. إذا كنت لا تستخدم مبردًا إضافيًا ، فإن الخيار الأول يعمل تمامًا ، وستكون درجة الحرارة الزائدة فقط 19 درجة بدلاً من 15. ليست قاتلة ، وستكون درجة حرارة الترانزستور نفسه 54 درجة. بالنسبة للحالة الثانية ، فإن عدم وجود المبرد سيقول بقسوة شديدة - ارتفاع درجة الحرارة 56 درجة أو درجة حرارة 91 درجة.

من المفهوم لماذا قامت الشركة المصنعة لهذه اللوحة الأم بتثبيت غرفة التبريد على الترانزستورات. كتقريب أولي ، من أجل الأداء الطبيعي للمحول ، هناك حاجة إلى مشعاع 13 سم 2 * 30 \ u003d 390 سم 2 ، حجم كبير إلى حد ما. سأحاول تقديم افتراض غير معقول بأن المبرد الذي تم تركيبه من قبل الشركة المصنعة له سطح فعال أقل بكثير من المطلوب ، مما يعني أنه ستكون هناك حاجة لتدفق هواء إضافي.

الاستنتاجات

الحرب هراء ، المهم هو المناورات!

الاستنتاجات ، المحاولة الثانية.

ط ط ط. الاستنتاجات ليست مكتوبة على الإطلاق ، ربما؟

تحتوي جميع العلب تقريبًا على غطاء بلاستيكي (سيراميك) ، مما يجعل من الصعب تبديد الحرارة من خلاله. يمكنك وضع المبرد و / أو نفخه بتيار هواء قوي ، لكن التأثير سيظل متواضعًا. حسنًا ، ليس المقصود منها ذلك ، فماذا يمكنك أن تفعل. علاوة على ذلك ، لا يسهل الأمر حقيقة أن البلورة عميقة بدرجة كافية تحت السطح.

إذا كانت الحزمة تستخدم وصلات من النوع الذي تمت مناقشته في قسم TSOP ، فيجب أن تكون مادة الجسم أعلى بسمك الخيوط وهامش صغير فوقها ، للعزل الكهربائي. إذا تم غمس الخيوط في عمق العلبة ، فهي حول البلورة (انظر الصورة في قسم QFN) ، ثم لا يزال هناك حاجة إلى هامش كبير فوق البلورة ، لأن أسلاك التوصيل البلوري إلى الرصاص ترتفع قليلاً فوق لوحة أشباه الموصلات. هذا هو السبب في أنني لم أختبر بشكل منفصل مثل هذا التجميع المشترك مثل drMOS - فهذا لا معنى له. لا يزال هذا هو نفس "TSOP" ، وفقًا لطريقة توصيل أسلاك الطاقة (ومن ثم سمك الغطاء العلوي فوق البلورة) ؛ و QFN ، بطريقة تبديد الحرارة ثنائي الفينيل متعدد الكلور.

ولتبديد الحرارة من خلال اللوحة الموجودة في الأسفل. يتم رفع العلبة العادية ، بدون ملحقات ، إلى حد ما فوق اللوحة وتصدر حرارة سيئة للغاية من خلال الجزء السفلي. لم تُترك الفجوة لضرر خاص بأي شخص ، فهي مطلوبة من الناحية التكنولوجية - قد تكون هناك عيوب محلية على لوحة الدوائر المطبوعة (قناع واقي ، علامات ، تخفيف للوحة متعددة الطبقات) ، وهناك تباين في المعلمات عند تشكيل الخيوط و تصنيع العلبة.

تتمثل المهمة الرئيسية لحزمة SMD في ضمان التوافق الآمن للخيوط ، وجميع الخيوط ، إلى منصات لوحة الدوائر المطبوعة. وبالتالي ، هناك فجوة بين القضية واللوحة. إنه صغير ، لكن خصائصه العازلة للحرارة "جيدة". إذا كان المكون يولد الكثير من الحرارة ، فيمكن تطبيق نسخة معدلة من العلبة ، مع وجود لوحة معدنية في الأسفل. في هذه الحالة ، يتم تثبيت بلورة أشباه الموصلات على هذه اللوحة ، وإلا فلا معنى لتسييج الحديقة. الحل جيد ، لكن لماذا هو غير شائع؟ إذا نسينا التكلفة المتزايدة قليلاً للعلبة وتعبئة البلورة ، فستظل هناك مشكلة خطيرة للغاية - يتداخل الجزء السفلي "المعدني" مع توجيه اللوحة.

لا يمكنك وضع مثل هذه الحالة على السبورة فقط ، فالقناع الواقي لا يضمن عدم وجود ماس كهربائي. حتى لو لويت أيدي التقنيين ووضعتهم ، فلا يزال الأمر سيئًا - في الإلكترونيات الحديثة ، كل الدوائر عبارة عن خطوط ، ولديها مقاومة محددة جدًا. ونظرًا لأن المعدن السفلي يقع مباشرة فوق الموصلات ، فإن المعاوقة ستتغير ولن تتطابق مع المحسوبة. إذا تغيرت مقاومة الدائرة بطولها ، تحدث انعكاسات موضعية جزئية ويشوه شكل الإشارة.

لذلك ، إذا تم استخدام علبة بها معدن في الأسفل ، فيجب عزل المنطقة المقابلة من اللوحة عن التتبع. عادة ، إذا كان هناك معدن في القاع ، فإنه يحتل جزءًا كبيرًا منه ، مما يؤثر حتمًا على جودة دوائر التتبع - هناك مساحة أقل. لذلك ، على الرغم من أن الإدخالات نفسها مفيدة ، إلا أنها لا يتم وضعها لأسباب موضوعية. ومع ذلك ، تجدر الإشارة - في الدوائر الدقيقة ، غالبًا ما يتم تثبيت بلورات أشباه الموصلات على ألواح توزيع الحرارة ، فهي ببساطة غير مرئية ، ويتم عزلها في العلبة. هذا يحسن من تبديد الحرارة ، ويبدو الغلاف الخارجي تقليديًا.

بالمناسبة ، نظرت مرة واحدة في رقائق SDRAM في حزمة TSOP - لقد استخدموا بلورة ضخمة من أشباه الموصلات ، تغطي كامل مساحة الحزمة. تم تركيب البلورة على صفيحة نحاسية رفيعة. الدوائر الدقيقة للذاكرة حساسة للغاية للتدفئة الموضعية ، لذا فإن إدخال الصفيحة له ما يبرره تمامًا.

وفقًا لنتائج القياس ، تراكمت بعض الاستنتاجات العامة ، حان الوقت لجمعها في مكان واحد.

أنواع الحالات تؤثر على آلية التبريد. إذا كانت العبوة لا توفر تبديدًا للحرارة للوحة (TSOP ، SOIC وما شابه ذلك) ، فيجب ألا تعتمد على تبديد الحرارة بكفاءة عن طريق لوحة الدوائر المطبوعة. في حالة وجود سطح مطور ، يمكنك الاعتماد على تدفق الهواء. خلاف ذلك ، سوف تضطر إلى تثبيت المبرد الإضافي.

الفوط الحرارية شريرة ، وينعكس جوهرها الضار بوضوح في القياسات. في عدد من الحالات ، يؤدي إدخال هذا العنصر إلى نتيجة أسوأ من عدم وجود المبرد على الإطلاق. للأسف ، عند استخدام المبرد الجماعي الذي هو شائع في العديد من الحالات ، لا يمكن الاستغناء عن هذا الشر - على الأقل قليلاً ، لكن الحالات تختلف في السماكة ، وتم تصميم الوسادة الحرارية لتعويض الاختلاف. تتطلب بعض الحالات ببساطة استخدام وسادات حرارية ، لأنها تحتوي على سطح معدني متصل كهربائيًا بالدائرة.

تعتبر المشعات المحلية أفضل من مشعات المجموعة ، لأنها لا تتطلب استخدام وسادات حرارية ، ولكن يجب أن يكون حجم وشكل هذا المبرد مناسبًا - حجم كبير (بشكل أدق ، سطح) ، إبر أو زعانف نادرة وعالية. حجم المكون المعتاد هو 5 × 5 ... 10x10 مم ، مما يجعل من الصعب اختيار غرفة تبريد مناسبة. انظر إلى نتائج الاختبار ، مشعات 10 سم 2 ... 20 سم 2 لا يمكن أن يكون لها تأثير كبير بدون تدفق الهواء القسري ، وهي بالفعل هياكل كبيرة جدًا.

في حالة ارتفاع درجة حرارة أحد المكونات ، يكون تطبيق تدفق الهواء أكثر كفاءة من تثبيت غرفة التبريد. السبب تافه - مقاومة حرارية كبيرة من خلال الغطاء العلوي. لم يتم تصميم العلب ببساطة لتبديد الحرارة من خلال الجزء العلوي. دعنا لا نتحدث عن تغليف DirectFET بعد ، لأنه ليس شائعًا جدًا. من المؤسف.

نُشر في الأصل في Energy Professional. الرجاء ترك أي تعليقات هناك.

في اقتصاد مصمم الراديو ، سيكون هناك دائمًا ثنائيات وترانزستورات قديمة من أجهزة الراديو والتلفزيون التي أصبحت غير ضرورية.

في أيدٍ أمينة ، هذه ثروة يمكن استغلالها بشكل جيد. على سبيل المثال ، لصنع بطارية شمسية شبه موصلة لتشغيل راديو ترانزستور في الظروف الميدانية. كما تعلم ، عندما يضيء بالضوء ، تصبح أشباه الموصلات مصدرًا للتيار الكهربائي - خلية ضوئية.

سوف نستخدم هذه الخاصية. تعتمد القوة الحالية والقوة الدافعة الكهربائية لمثل هذه الخلية الكهروضوئية على مادة أشباه الموصلات ، وحجم سطحها وإضاءةها. ولكن من أجل تحويل الصمام الثنائي أو الترانزستور إلى خلية كهروضوئية ، تحتاج إلى الوصول إلى بلورة أشباه الموصلات ، أو بشكل أكثر دقة ، تحتاج إلى فتحها.

سنخبرك بكيفية القيام بذلك بعد قليل ، ولكن في الوقت الحالي ، ألقِ نظرة على الجدول الذي يعرض معلمات الخلايا الضوئية محلية الصنع. تم الحصول على جميع القيم تحت الإضاءة باستخدام مصباح 60 واط على مسافة 170 ملم ، وهو ما يتوافق تقريبًا مع شدة ضوء الشمس في يوم خريفي جيد.

كما يتضح من الجدول ، فإن الطاقة المولدة بواسطة خلية ضوئية واحدة صغيرة جدًا ، لذا يتم دمجها في بطاريات. لزيادة التيار المعطى للدائرة الخارجية ، يتم توصيل نفس الخلايا الضوئية في سلسلة. ولكن يمكن تحقيق أفضل النتائج من خلال اتصال مختلط ، عندما يتم تجميع الخلية الكهروضوئية من مجموعات متصلة بالسلسلة ، تتكون كل منها من عناصر متطابقة متصلة بشكل متوازي (الشكل.

3). يتم تجميع مجموعات الثنائيات المعدة مسبقًا على صفيحة من الجيتيناكس أو الزجاج العضوي أو المنسوج ، على سبيل المثال ، كما هو موضح في الشكل 4. ترتبط العناصر ببعضها البعض بواسطة أسلاك نحاسية رفيعة معلبة.

من الأفضل عدم لحام النتائج المناسبة للبلورة ، لأن درجة الحرارة المرتفعة يمكن أن تلحق الضرر بلورة أشباه الموصلات. ضع اللوحة مع الخلية الكهروضوئية في علبة متينة بغطاء علوي شفاف.

يؤدي كل من اللحام إلى الموصل - ستقوم بتوصيل السلك من الراديو إليه. تولد بطارية ضوئية للشمس تبلغ 20 دينارًا ثنائيًا (202) (خمس مجموعات من أربع خلايا ضوئية متصلة بالتوازي) في الشمس جهدًا يصل إلى 2.1 فولت بتيار يصل إلى 0.8 مللي أمبير. هذا يكفي لتشغيل الراديو على واحد أو اثنين من الترانزستورات.

الآن حول كيفية تحويل الثنائيات والترانزستورات إلى خلايا ضوئية. قم بإعداد ملزمة ، قواطع جانبية ، كماشة ، سكين حاد ، مطرقة صغيرة ، مكواة لحام ، لحام قصدير POS-60 ، الصنوبري ، ملاقط ، جهاز اختبار أو مقياس ميكرومتر 50-300 ميكرومتر وبطارية 4.5 فولت. الثنائيات D7 ، يجب تفكيك D226 و D237 وغيرها في حالات مماثلة مثل هذا.

أولاً ، قم بقص الخيوط على طول الخطين A و B باستخدام قواطع جانبية (الشكل 1). قم بتصويب الأنبوب B برفق ، والذي يتم تجعيده في نفس الوقت ، لتحرير الطرف D. ثم قم بربط الصمام الثنائي في نائب بواسطة الحافة.

ضع سكينًا حادًا على اللحام واضرب ظهر السكين برفق لإزالة الغطاء. تأكد من أن نصل السكين لا يتعمق في الداخل - وإلا يمكنك إتلاف البلورة.

إزالة الطلاء من المحطة D - الخلية الكهروضوئية جاهزة. بالنسبة للثنائيات KD202 (بالإضافة إلى D214 ، D215 ، D242-D247) ، قم بقضم الحافة A باستخدام الزردية (الشكل 2) وقطع الرصاص B. كما في الحالة السابقة ، قم بتصويب الأنبوب المجعد C ، ثم حرر الرصاص المرن G .

مرحبًا أيها القراء الأعزاء في مدونة prosamostroi.ru! في القرن الحادي والعشرين ، تتغير الأمور باستمرار. هم ينظرون بحدة بشكل خاص في الجانب التكنولوجي. يتم اختراع مصادر أرخص للطاقة ، وتنتشر أجهزة مختلفة في كل مكان ، مما يجعل الحياة أسهل للناس.

اليوم سنتحدث عن شيء مثل البطارية الشمسية - جهاز لا يمثل اختراقًا ، ولكنه ، مع ذلك ، يدخل كل عام في حياة الناس أكثر فأكثر. سنتحدث عن ماهية هذا الجهاز ، وما هي مزايا وعيوبه. سنهتم أيضًا بكيفية تجميع البطارية الشمسية بأيدينا.

البطارية الشمسية: ما هي وكيف تعمل؟

البطارية الشمسية هي جهاز يتكون من مجموعة معينة من الخلايا الشمسية (الخلايا الضوئية) التي تحول الطاقة الشمسية إلى كهرباء. تصنع ألواح معظم الخلايا الشمسية من السيليكون ، حيث تتمتع هذه المادة بكفاءة جيدة في "معالجة" ضوء الشمس الوارد.

تعمل الألواح الشمسية على النحو التالي:

تتلقى خلايا السليكون الكهروضوئية ، المعبأة في إطار مشترك (إطار) ، أشعة الشمس. إنها تسخن وتمتص الطاقة الواردة جزئيًا. تطلق هذه الطاقة على الفور الإلكترونات داخل السيليكون ، والتي تدخل من خلال قنوات متخصصة مكثفًا خاصًا ، حيث يتم تجميع الكهرباء ومعالجتها من التيار المستمر إلى التيار المتردد إلى الأجهزة الموجودة في شقة / مبنى سكني.

مزايا وعيوب هذا النوع من الطاقة

من بين المزايا ما يلي:

- شمسنا هي مصدر للطاقة صديق للبيئة ولا يساهم في تلوث البيئة. البطاريات الشمسية لا تنبعث منها نفايات ضارة مختلفة في البيئة.

- الطاقة الشمسية لا تنضب (بطبيعة الحال ، بينما الشمس على قيد الحياة ، ولكن هذا لا يزال بمليارات السنين المقبلة). ويترتب على ذلك أن الطاقة الشمسية ستكون بالتأكيد كافية لك مدى الحياة.

- بعد إجراء تركيب كفء للألواح الشمسية في المستقبل ، لن تحتاج إلى صيانتها كثيرًا. كل ما عليك فعله هو إجراء فحص وقائي مرة أو مرتين في السنة.

- عمر مذهل للألواح الشمسية. تبدأ هذه الفترة بعمر 25 سنة. ومن الجدير بالذكر أيضًا أنه حتى بعد هذا الوقت لن يخسروا في الأداء.

- يمكن أن تدعم الدولة تركيب الألواح الشمسية. على سبيل المثال ، يحدث هذا بنشاط في أستراليا وفرنسا وإسرائيل. في فرنسا ، يتم إرجاع 60٪ من تكلفة الألواح الشمسية على الإطلاق.

من بين أوجه القصور ما يلي:

- حتى الآن ، لا يمكن أن تنافس الألواح الشمسية ، على سبيل المثال ، إذا كنت بحاجة إلى توليد كمية كبيرة من الكهرباء. هذا هو أكثر نجاحا في النفط والصناعات النووية.

- يعتمد إنتاج الكهرباء بشكل مباشر على الظروف الجوية. بطبيعة الحال ، عندما يكون الجو مشمسًا بالخارج ، ستعمل الألواح الشمسية لديك بطاقة 100٪. عندما يكون هناك يوم غائم ، سينخفض هذا الرقم بشكل ملحوظ.

- لإنتاج كمية كبيرة من الطاقة ، تتطلب الألواح الشمسية مساحة كبيرة.

كما ترون ، لا يزال مصدر الطاقة هذا يحتوي على مزايا أكثر من السلبيات ، والعيوب ليست رهيبة كما قد تبدو.

بطارية شمسية DIY من وسائل ومواد مرتجلة في المنزل

على الرغم من حقيقة أننا نعيش في عالم حديث وسريع التطور ، إلا أن شراء وتركيب الألواح الشمسية لا يزال يمثل الكثير من الأثرياء.

تتراوح تكلفة اللوحة الواحدة ، التي ستنتج 100 واط فقط ، من 6 إلى 8 آلاف روبل. هذا لا يشمل حقيقة أنه سيكون من الضروري شراء المكثفات والبطاريات ووحدة التحكم في الشحن وعاكس الشبكة والمحول وأشياء أخرى بشكل منفصل. ولكن إذا لم يكن لديك الكثير من المال ، ولكنك تريد التحول إلى مصدر طاقة صديق للبيئة ، فلدينا أخبار سارة لك - يمكن تجميع بطارية شمسية في المنزل.

وإذا اتبعت جميع التوصيات ، فلن تكون كفاءتها أسوأ من النسخة المجمعة تجاريًا. في هذا الجزء ، سننظر في التجميع خطوة بخطوة. سنهتم أيضًا بالمواد التي يمكن من خلالها تجميع الألواح الشمسية.

من الثنائيات

هذه واحدة من أكثر المواد المتعلقة بالميزانية.

إذا كنت ستصنع بطارية شمسية لمنزلك من الثنائيات ، فتذكر أنه بمساعدة هذه المكونات ، يتم تجميع الألواح الشمسية الصغيرة فقط التي يمكنها تشغيل أي أدوات صغيرة. هي الأنسب الثنائيات D223B. هذه ثنائيات على الطراز السوفيتي ، وهي جيدة لأنها تحتوي على علبة زجاجية ، نظرًا لحجمها ، فهي تتميز بكثافة تركيب عالية ولها سعر جيد.

بعد شراء الثنائيات ، قم بتنظيفها من الطلاء - يكفي وضعها في الأسيتون لبضع ساعات. بعد هذا الوقت ، يمكن إزالته بسهولة منهم.

ثم نقوم بإعداد السطح لوضع الثنائيات في المستقبل. يمكن أن يكون لوح خشبي أو أي سطح آخر. مطلوب عمل ثقوب فيه في جميع أنحاء مساحته ، بين الثقوب سيكون من الضروري مراقبة مسافة 2 إلى 4 مم.

بعد أن نأخذ الثنائيات الخاصة بنا وندخلها بذيول من الألومنيوم في هذه الثقوب. بعد ذلك ، يجب ثني الأطراف فيما يتعلق ببعضها البعض ولحامها بحيث عندما تتلقى الطاقة الشمسية ، فإنها توزع الكهرباء في "نظام" واحد.

لدينا الخلايا الشمسية الصمام الثنائي الزجاج البدائي جاهزة. عند الإخراج ، يمكن أن يوفر طاقة لبضع فولت ، وهو مؤشر جيد لتجميع الحرف اليدوية.

من الترانزستورات

سيكون هذا الخيار بالفعل أكثر خطورة من الصمام الثنائي ، لكنه لا يزال مثالًا على التجميع اليدوي القاسي.

من أجل صنع بطارية شمسية من الترانزستورات ، ستحتاج أولاً إلى الترانزستورات نفسها. لحسن الحظ ، يمكن شراؤها في أي سوق تقريبًا أو في متاجر الإلكترونيات.

بعد الشراء ، سوف تحتاج إلى قطع غطاء الترانزستور. تحت الغطاء يخفي العنصر الأكثر أهمية وضرورًا بالنسبة لنا - بلورة أشباه الموصلات.

يمكنك استخدام كل من الخشب والبلاستيك. سيكون البلاستيك بالتأكيد أفضل. نحفر فيه ثقوبًا لمخرجات الترانزستورات.

ثم نقوم بإدخالها في الإطار ولحامها فيما بينها ، مع مراعاة معايير "المدخلات والمخرجات".

عند الإخراج ، يمكن أن توفر مثل هذه البطارية طاقة كافية للقيام بالعمل ، على سبيل المثال ، آلة حاسبة أو مصباح صغير ثنائي الصمامات. مرة أخرى ، يتم تجميع هذه الألواح الشمسية من أجل المتعة فقط ولا تمثل عنصر "مصدر طاقة" جاد.

من علب الألمنيوم

هذا الخيار بالفعل أكثر جدية من الخيارين الأولين.

هذه أيضًا طريقة رخيصة وفعالة للغاية للحصول على الطاقة. الشيء الوحيد هو أنه عند الإخراج سيكون أكثر بكثير مما هو عليه في متغيرات الثنائيات والترانزستورات ، ولن يكون كهربائيًا ، بل حراريًا. كل ما تحتاجه هو عدد كبير من علب الألمنيوم وعلبة.

الجسم الخشبي يعمل بشكل جيد. في هذه الحالة ، يجب تغطية الجزء الأمامي بزجاج شبكي. بدونها ، لن تعمل البطارية بشكل فعال.

قبل البدء في التجميع ، من الضروري طلاء علب الألمنيوم بالطلاء الأسود. سيسمح لهم ذلك بجذب ضوء الشمس جيدًا.

ثم ، باستخدام الأدوات ، يتم عمل ثلاثة ثقوب في قاع كل وعاء. في الجزء العلوي ، يتم إجراء قطع على شكل نجمة. يتم ثني الأطراف الحرة للخارج ، وهو أمر ضروري من أجل حدوث اضطراب في الهواء الساخن.

بعد هذه التلاعبات ، يتم طي البنوك في خطوط طولية (أنابيب) في جسم بطاريتنا.

ثم توضع طبقة عازلة (صوف معدني) بين الأنابيب والجدران / الجدار الخلفي. ثم يتم إغلاق المجمع ببولي كربونات خلوية شفافة.

هذا يكمل عملية البناء. الخطوة الأخيرة هي تركيب مروحة هوائية كمحرك لحامل الطاقة. مثل هذه البطارية ، على الرغم من أنها لا تولد الكهرباء ، يمكنها بشكل فعال تدفئة مساحة المعيشة.

بالطبع ، لن يكون هذا مشعًا كاملاً ، لكن مثل هذه البطارية يمكن أن تدفئ غرفة صغيرة - على سبيل المثال ، إنها خيار ممتاز للعطاء. تحدثنا عن مشعات التسخين ثنائية المعدن الكاملة في المقالة - أي مشعات التسخين ثنائية المعدن أفضل وأقوى ، والتي درسنا فيها بالتفصيل هيكل هذه المشعات وخصائصها التقنية وقارننا الشركات المصنعة. أنصحك أن تلقي نظرة.

البطارية الشمسية DIY - كيف تصنع وتجمع وتصنع؟

بالابتعاد عن الخيارات المصنوعة منزليًا ، سوف نولي اهتمامًا لأشياء أكثر جدية.

الآن سوف نتحدث عن كيفية تجميع وإنشاء بطارية شمسية حقيقية بأيديكم بشكل صحيح. نعم - هذا ممكن أيضًا. وأريد أن أؤكد لكم - لن يكون الأمر أسوأ من نظائرها المشتراة.

بالنسبة للمبتدئين ، من الجدير بالذكر أنك ربما لن تتمكن من العثور على ألواح سيليكون حقيقية في السوق الحرة ، والتي تُستخدم في الخلايا الشمسية الكاملة. ونعم ، ستكون باهظة الثمن.

سنقوم بتجميع بطاريتنا الشمسية من ألواح أحادية البلورية - وهو خيار أرخص ، ولكنه ممتاز من حيث توليد الطاقة الكهربائية. علاوة على ذلك ، من السهل العثور على الألواح أحادية البلورية وهي غير مكلفة للغاية. أنها تأتي في أحجام مختلفة.

الخيار الأكثر شيوعًا وتشغيلًا هو 3 × 6 بوصات ، والتي تنتج 0.5 فولت مكافئ. ستكون هذه كافية بالنسبة لنا. اعتمادًا على أموالك ، يمكنك شراء ما لا يقل عن 100-200 منها ، لكننا اليوم سنضع خيارًا كافيًا لتشغيل البطاريات الصغيرة والمصابيح الكهربائية والمكونات الإلكترونية الصغيرة الأخرى.

اختيار الخلايا الضوئية

كما ذكرنا أعلاه ، اخترنا قاعدة بلورة واحدة. يمكنك أن تجدها في أي مكان. المكان الأكثر شعبية حيث يتم بيعه بكميات هائلة هو أسواق أمازون أو إيباي.

الشيء الرئيسي الذي يجب تذكره هو أنه من السهل جدًا الوصول إلى بائعين عديمي الضمير هناك ، لذلك لا تشتري إلا من الأشخاص الذين يتمتعون بتصنيف عالٍ إلى حد ما. إذا كان البائع لديه تقييم جيد ، فستتأكد من أن الألواح ستصل إليك بشكل جيد ، وليست مكسورة ، وبالكمية التي طلبتها.

اختيار الموقع (نظام التوجيه) والتصميم والمواد

بعد استلام الحزمة الخاصة بك مع الخلايا الشمسية الرئيسية ، يجب عليك اختيار مكان جيد لتثبيت مجموعة الطاقة الشمسية الخاصة بك.

بعد كل شيء ، سوف تحتاجه للعمل بطاقة 100٪ ، أليس كذلك؟ ينصح المحترفون في هذا العمل بإجراء التثبيت في المكان الذي سيتم فيه توجيه البطارية الشمسية مباشرة أسفل ذروة السماء والتطلع نحو الغرب والشرق. سيسمح لك ذلك "بالتقاط" ضوء الشمس طوال اليوم تقريبًا.

صنع إطار للبطارية الشمسية

تحتاج أولاً إلى إنشاء قاعدة البطارية الشمسية.

يمكن أن يكون الخشب أو البلاستيك أو الألومنيوم. يظهر الخشب والبلاستيك بشكل أفضل. يجب أن تكون كبيرة بما يكفي لتناسب جميع الخلايا الكهروضوئية الخاصة بك في صف واحد ، ولكن في نفس الوقت يجب ألا تتدلى داخل الهيكل بأكمله.

- بعد تجميع قاعدة البطارية الشمسية ، ستحتاج إلى حفر الكثير من الثقوب على سطحها من أجل إدخال الموصلات في نظام واحد في المستقبل.

- بالمناسبة ، لا تنس أن القاعدة بأكملها يجب أن تكون مغطاة بزجاج شبكي في الأعلى لحماية عناصرك من الطقس.

عناصر اللحام والاتصال

بعد أن تصبح قاعدتك جاهزة ، يمكنك وضع عناصرك على سطحها. يمكنك وضع الخلايا الضوئية على طول الهيكل بأكمله مع وضع الموصلات لأسفل (ضعها في ثقوبنا المحفورة).

ثم يجب أن يتم لحامهم معًا. هناك العديد من المخططات على الإنترنت والتي بموجبها يتم لحام الخلايا الشمسية. الشيء الرئيسي هو توصيلهم بنوع من النظام الفردي حتى يتمكنوا جميعًا من جمع الطاقة المستلمة وإرسالها إلى المكثف.

الخطوة الأخيرة هي لحام السلك "الناتج" ، والذي سيتم توصيله بالمكثف وإخراج الطاقة المستلمة فيه.

تثبيت

هذه هي الخطوة النهائية. بعد التأكد من تجميع جميع العناصر بشكل صحيح ، فإنها تجلس بإحكام ولا تتسكع ، وتكون مغطاة جيدًا بزجاج شبكي - يمكنك متابعة التثبيت.

فيما يتعلق بالتركيب ، من الأفضل تركيب الألواح الشمسية على أساس متين. الإطار المعدني المقوى بمسامير البناء مثالي. على ذلك ، ستثبت الألواح الشمسية بثبات ، ولن تكون متداخلة ولن تخضع لأي ظروف جوية.

هذا كل شئ! ماذا ننتهي مع؟ إذا صنعت بطارية شمسية تتكون من 30-50 خلية ضوئية ، فسيكون ذلك كافيًا لشحن هاتفك المحمول بسرعة أو إضاءة مصباح منزلي صغير ، أي.

انتهى بك الأمر بشاحن كامل الصنع محلي الصنع لشحن بطارية الهاتف أو مصباح الشارع أو فانوس الحديقة الصغير. إذا صنعت لوحًا شمسيًا ، على سبيل المثال ، من 100-200 خلية ضوئية ، فيمكننا بالفعل التحدث عن "تشغيل" بعض الأجهزة المنزلية ، على سبيل المثال ، غلاية لتسخين المياه. في أي حال ، ستكون هذه اللوحة أرخص من نظيراتها المشتراة وتوفر لك المال.

فيديو - كيف تصنع بطارية شمسية بيديك؟

البطارية الشمسية DIY في الصورة

يقدم هذا القسم صورًا لبعض الخيارات المثيرة للاهتمام ، ولكن في نفس الوقت خيارات بسيطة للألواح الشمسية محلية الصنع التي يمكنك تجميعها بسهولة بيديك.

ما هو الأفضل - لشراء أو صنع بطارية شمسية؟

دعونا نلخص كل ما تعلمناه في هذا المقال في هذا الجزء.

أولاً ، اكتشفنا كيفية تجميع الألواح الشمسية في المنزل. كما ترون ، يتم تجميع بطارية شمسية تعمل بنفسك ، باتباع التعليمات ، بسرعة كبيرة. إذا اتبعت الكتيبات المختلفة خطوة بخطوة ، فستتمكن من تجميع خيارات رائعة لتزويدك بالكهرباء النظيفة (بئر ، أو خيارات مصممة لتشغيل العناصر الصغيرة).

ولكن ما هو الأفضل شراء أو صنع بطارية شمسية؟ بطبيعة الحال ، من الأفضل شرائه.

الحقيقة هي أن تلك الخيارات التي يتم تصنيعها على نطاق صناعي مصممة للعمل بالطريقة التي ينبغي أن تعمل بها. عند تجميع الألواح الشمسية يدويًا ، غالبًا ما يكون من الممكن ارتكاب العديد من الأخطاء التي تؤدي إلى حقيقة أنها ببساطة لن تعمل بشكل صحيح. بطبيعة الحال ، تكلف الخيارات الصناعية الكثير من المال ، لكنك تحصل على الجودة والمتانة.

ولكن إذا كنت واثقًا من قدراتك ، فباستخدام النهج الصحيح ، ستقوم بتجميع لوحة شمسية لن تكون أسوأ من نظيراتها الصناعية.

على أي حال ، فإن المستقبل قريب وقريبًا ستتمكن الألواح الشمسية من تحمل جميع الطبقات. وربما سيكون هناك انتقال كامل لاستخدام الطاقة الشمسية. حظ سعيد!

اترك تعليقاتك ، ورغباتك ، وطرح الأسئلة ، وعبر عن رأيك أدناه - هذا مهم جدًا بالنسبة لنا!

تزداد شعبية مصادر الطاقة البديلة كل عام. تساهم الزيادات المستمرة في تعرفة الكهرباء في هذا الاتجاه. أحد أسباب بحث الناس عن مصادر الطاقة غير التقليدية هو الافتقار التام للاتصال بالشبكات العامة.

أكثر مصادر الطاقة البديلة شيوعًا في السوق هي الألواح الشمسية ، وتستخدم هذه المصادر تأثير توليد التيار الكهربائي عند تعرضها للطاقة الشمسية على هياكل أشباه الموصلات المصنوعة من السيليكون النقي.

كانت الألواح الضوئية الشمسية الأولى باهظة الثمن ، ولم يكن استخدامها لتوليد الكهرباء مربحًا. يتم تحسين تقنيات إنتاج خلايا السيليكون الشمسية باستمرار ، والآن يمكنك شراء محطة طاقة شمسية لمنزلك بسعر مناسب.

الطاقة الضوئية مجانية ، وإذا كانت محطات توليد الطاقة المصغرة من السيليكون رخيصة بما يكفي ، فإن مصادر الطاقة البديلة هذه ستصبح فعالة من حيث التكلفة ومنتشرة على نطاق واسع.

المواد المناسبة في متناول اليد

مخطط بطارية شمسية على الثنائيات يسأل العديد من المتهورون أنفسهم السؤال: هل من الممكن صنع بطارية شمسية من مواد مرتجلة. بالتأكيد تستطيع! حافظ الكثير من أوقات الاتحاد السوفيتي على عدد كبير من الترانزستورات القديمة. هذه هي أنسب مادة لإنشاء محطة طاقة صغيرة بيديك.

من الممكن أيضًا صنع خلية شمسية من ثنائيات السيليكون. مادة أخرى لتصنيع الألواح الشمسية هي رقائق النحاس. عند استخدام الرقائق ، يتم استخدام تفاعل كهروضوئي للحصول على فرق الجهد.

مراحل تصنيع نموذج الترانزستور

اختيار الأجزاء

الأنسب لتصنيع الخلايا الشمسية هي ترانزستورات السليكون القوية مع الحرف الذي يشير إلى KT أو P. في الداخل ، لديهم رقاقة كبيرة من أشباه الموصلات يمكنها توليد تيار كهربائي تحت تأثير ضوء الشمس.

نصيحة الخبراء: اختر الترانزستورات التي تحمل الاسم نفسه ، حيث أن لها نفس الخصائص التقنية وستكون بطاريتك الشمسية أكثر استقرارًا في التشغيل.

يجب أن تكون الترانزستورات في حالة جيدة ، وإلا فلن تكون ذات فائدة.تُظهر الصورة عينة من جهاز أشباه الموصلات هذا ، لكن يمكنك أن تأخذ ترانزستورًا من شكل مختلف ، والأهم من ذلك ، يجب أن يكون من السيليكون.

يجب أن تكون الترانزستورات في حالة جيدة ، وإلا فلن تكون ذات فائدة.تُظهر الصورة عينة من جهاز أشباه الموصلات هذا ، لكن يمكنك أن تأخذ ترانزستورًا من شكل مختلف ، والأهم من ذلك ، يجب أن يكون من السيليكون.

الخطوة التالية هي التحضير الميكانيكي للترانزستورات الخاصة بك. من الضروري ، ميكانيكيًا ، إزالة الجزء العلوي من السكن. أسهل طريقة للقيام بهذه العملية هي باستخدام منشار صغير.

تحضير

ثبت الترانزستور في ملزمة وقم بقطع بعناية على طول محيط العلبة.

ترى رقاقة سيليكون تعمل كخلية ضوئية.ترانزستورات لها ثلاثة أطراف - قاعدة وجامع وباعث. اعتمادًا على بنية الترانزستور (p-n-p أو n-p-n) ، سيتم تحديد قطبية بطاريتنا. بالنسبة للترانزستور KT819 ، ستكون القاعدة موجبة ، وسيكون الباعث والمجمع ناقصًا ، ويتم إنشاء أكبر فرق الجهد ، عند تطبيق الضوء على اللوحة ، بين القاعدة والمجمع. لذلك ، في بطاريتنا الشمسية سوف نستخدم تقاطع مجمع الترانزستور.

فحص

بعد نشر حالة الترانزستورات ، يجب التحقق من قابليتها للتشغيل. للقيام بذلك ، نحتاج إلى مقياس رقمي متعدد ومصدر ضوئي.

نقوم بتوصيل قاعدة الترانزستور بالسلك الموجب للمقياس المتعدد ، والمجمع بالسلك السالب. نقوم بتشغيل جهاز القياس في وضع التحكم في الجهد بمدى 1 فولت.

نوجه مصدر الضوء إلى رقاقة السيليكون ونتحكم في مستوى الجهد. يجب أن تكون بين 0.3V و 0.7V في معظم الحالات ، يخلق ترانزستور واحد فرق جهد 0.35V وتيار 0.25 µA.

لإعادة شحن الهاتف الخلوي ، نحتاج إلى إنشاء لوحة شمسية من حوالي 1000 ترانزستور ، والتي ستنتج تيارًا يبلغ 200 مللي أمبير.

حَشد

يمكنك تجميع بطارية شمسية من الترانزستورات على أي لوح مسطح مصنوع من مادة لا توصل الكهرباء ، كل هذا يتوقف على خيالك.

عندما يتم توصيل الترانزستورات بالتوازي ، يزداد التيار ، وعند الاتصال في سلسلة ، يزداد جهد المنبع.

بالإضافة إلى الترانزستورات والثنائيات والرقائق النحاسية ، يمكن استخدام علب الألمنيوم ، مثل علب البيرة ، في صناعة الألواح الشمسية ، ولكنها ستكون بطاريات تسخن الماء ، ولا تولد الكهرباء.

شاهد الفيديو الذي يشرح فيه الأخصائي بالتفصيل كيفية صنع بطارية شمسية من الترانزستورات بيديك:

في تواصل مع

تتراكم OCU للأشخاص الذين يعشقون الأعمال الإذاعية الكثير من المكونات الإلكترونية المختلفة بمرور الوقت ، ومن بينها قد يكون هناك ترانزستورات سوفيتية قديمة في علبة معدنية. كمكونات راديو ، لم تعد ذات صلة بسبب أبعادها الكبيرة ، ولكن يمكن استخدامها لغرض مختلف تمامًا: كبطارية شمسية. صحيح أن قوة هذه البطارية صغيرة جدًا بالنسبة إلى حجمها ، وهي مناسبة فقط لتشغيل الأجهزة منخفضة الطاقة. لكن مع ذلك ، يمكنك تجميعها كتجربة ولأغراض الفائدة ، ولتحويل الترانزستور إلى بطارية شمسية ، عليك أولاً قطع الغطاء عنها. للقيام بذلك ، يتم تثبيت الترانزستور بعناية في الطقسوس بواسطة حافة العلبة وقطع الغطاء بمنشار. تحتاج لعمل هذا بعناية حتى لا تتلف الكريستال والأسلاك الرفيعة داخل الترانزستور.بعد ذلك ، يمكنك رؤية ما هو مخفي بالداخل: كما ترى في الصورة ، فإن البلورة ليست كبيرة بما يكفي مقارنة بعلبة الترانزستور ، وهو الذي سيحول الطاقة الشمسية إلى طاقة كهربائية. بعد ذلك ، تحتاج إلى توجيه الضوء إلى البلورة والقياس باستخدام جهاز اختبار أي المسامير نحصل عندها على أعلى جهد. تعتمد قيمته بالطبع على قوة الترانزستور وحجم البلورة. وهنا جدول القياس الذي قدمه المؤلف باستخدام الترانزستور KT819GM كمثال: بعد القياسات ، يمكنك البدء في تجميع البطارية الشمسية لتشغيل الآلة الحاسبة. للحصول على 1.5 فولت ، من الضروري تجميع خمسة ترانزستورات على التوالي ، في حين أن المجمع سيكون ناقصًا ، وستكون القاعدة زائدًا.تم استخدام قطعة من البلاستيك الرقيق لربط الترانزستورات ، مع ثقوب محفورة مسبقًا تحت أرجل. بعد تثبيت الترانزستورات في مكانها ، يتم توصيلها ببعضها البعض وفقًا للمخطط أعلاه: رفض العمل. لزيادة طاقة البطارية ، من المنطقي توصيل خمسة أخرى من نفس الترانزستورات بالتوازي.المصدر كن مؤلف الموقع ، وانشر مقالاتك الخاصة ، وأوصاف المنتجات محلية الصنع مع الدفع مقابل النص. اقرأ المزيد هنا. 0 فكرة 0

وصف

تنفيذ

في تواصل مع

OK351 لكتابة تعليق ، يجب أن تدخل الموقع من خلال الاجتماعية. الشبكة (أو التسجيل): تسجيل منتظم

معلومة

لا يمكن للزوار في مجموعة الضيوف ترك تعليقات على هذه المشاركة.

حول حماية الدوائر الكهربائية من قطبية الطاقة العكسية باستخدام ترانزستور تأثير المجال ، تذكرت أنه لفترة طويلة كنت أعاني من مشكلة لم يتم حلها وهي فصل البطارية تلقائيًا عن الشاحن عند فصل الطاقة عن الأخير. وأصبحت أشعر بالفضول إذا كان من الممكن تطبيق نهج مماثل في حالة أخرى ، حيث ، منذ زمن بعيد ، تم استخدام الصمام الثنائي كعنصر قفل.

هذه المقالة هي دليل نموذجي لركوب الدراجات لأن. يتحدث عن تطوير دائرة ، تم تنفيذ وظائفها منذ فترة طويلة في ملايين الأجهزة الجاهزة. لذلك ، لا ينطبق الطلب على هذه المادة كشيء نفعي تمامًا. بدلاً من ذلك ، إنها مجرد قصة حول كيفية ولادة جهاز إلكتروني: من إدراك الحاجة إلى نموذج أولي عامل من خلال جميع العقبات.

لماذا كل هذا؟

عند عمل نسخة احتياطية من مصدر طاقة تيار مستمر منخفض الجهد ، فإن أسهل طريقة لتوصيل بطارية الرصاص الحمضية هي استخدام عازلة ، بالتوازي مع مصدر التيار الكهربائي ، كما كان يحدث في السيارات قبل أن يكون لديها "عقول" معقدة. البطارية ، على الرغم من أنها لا تعمل في الوضع الأمثل ، يتم شحنها دائمًا ولا تتطلب أي تبديل للطاقة عند إيقاف تشغيل جهد التيار الكهربائي أو تشغيله عند إدخال PSU. أدناه ، بمزيد من التفصيل حول بعض مشاكل هذا التضمين ومحاولة حلها.خلفية

قبل حوالي 20 عامًا ، لم تكن هذه القضية على جدول الأعمال. كان السبب في ذلك هو الدوائر الكهربائية لمصدر طاقة (أو شاحن) نموذجي ، مما منع البطارية من التفريغ إلى دوائر الإخراج الخاصة بها عند إيقاف تشغيل التيار الكهربائي. لنلقِ نظرة على أبسط مخطط كتلة مع تصحيح نصف الموجة:من الواضح تمامًا أن نفس الصمام الثنائي الذي يصحح الجهد المتناوب لملف التيار الكهربائي سيمنع أيضًا البطارية من التفريغ إلى الملف الثانوي للمحول عند إيقاف تشغيل جهد الإمداد. دائرة جسر المعدل الكامل للموجة ، على الرغم من أنها أقل وضوحًا إلى حد ما ، إلا أنها لها نفس الخصائص تمامًا. وحتى استخدام منظم جهد حدودي مع مضخم تيار (مثل شريحة 7812 واسعة الانتشار ونظائرها) لا يغير الموقف:

في الواقع ، إذا نظرت إلى مخطط مبسط لمثل هذا المثبت ، يصبح من الواضح أن تقاطع الباعث في الترانزستور الناتج يلعب دور نفس الصمام الثنائي للإغلاق ، والذي ينغلق عندما يفشل الجهد عند خرج المعدل ، ويحافظ على شحن البطارية بشكل آمن وسليم.

ومع ذلك ، فقد تغيرت الأمور في السنوات الأخيرة. تم استبدال إمدادات طاقة المحولات ذات التثبيت البارامترى بمحولات جهد AC / DC ذات تحويل أكثر إحكاما ورخيصة ، والتي تتمتع بكفاءة أعلى بكثير ونسبة الطاقة / الوزن. ولكن مع كل المزايا ، فإن مصادر الطاقة هذه لها عيب واحد: دوائر الإخراج لديها دوائر أكثر تعقيدًا ، والتي عادة لا توفر الحماية ضد تدفق التيار العكسي من الدائرة الثانوية. نتيجة لذلك ، عند استخدام مثل هذا المصدر في نظام على شكل "PSU -> بطارية عازلة -> تحميل" ، عند إيقاف تشغيل الجهد الكهربائي ، تبدأ البطارية في التفريغ بشكل مكثف لدوائر الإخراج من PSU.

أبسط طريقة (ديود)

أبسط حل هو استخدام الصمام الثنائي الحاجز Schottky المضمن في فاصل السلك الموجب الذي يربط PSU والبطارية:

ومع ذلك ، فقد تم بالفعل التعبير عن المشاكل الرئيسية لمثل هذا الحل في المقالة المذكورة أعلاه. بالإضافة إلى ذلك ، قد يكون هذا النهج غير مقبول نظرًا لحقيقة أن بطارية الرصاص الحمضية 12 فولت تحتاج إلى جهد لا يقل عن 13.6 فولت لتعمل في وضع المخزن المؤقت. وما يقرب من نصف فولت يسقط على الصمام الثنائي يمكن أن يجعل هذا الجهد بعيد المنال تمامًا بالاقتران مع مصدر الطاقة الحالي (فقط حالتي).

كل هذا يجبرنا على البحث عن طرق بديلة للتبديل التلقائي ، والتي يجب أن تكون لها الخصائص التالية:

- انخفاض صغير في الجهد الأمامي في حالة التشغيل.

- القدرة على الصمود ، دون تسخين كبير ، التيار المباشر المستهلك من وحدة إمداد الطاقة بالحمل والبطارية العازلة في حالة التشغيل.

- انخفاض الجهد العكسي العالي والاستهلاك الذاتي المنخفض عند إيقاف التشغيل.

- في حالة إيقاف التشغيل عادةً ، بحيث لا تبدأ البطارية المشحونة في التفريغ عند توصيلها بنظام تم إلغاء تنشيطه مبدئيًا.

- الانتقال التلقائي إلى حالة التشغيل عند تطبيق جهد التيار الكهربائي ، بغض النظر عن مستوى وجود البطارية وشحنها.

- أسرع انتقال تلقائي إلى حالة إيقاف التشغيل في حالة انقطاع التيار الكهربائي.

حل ساذج (مرحل DC)

عند تحليل المتطلبات ، سيأتي أي شخص "على دراية" بفكرة استخدام مرحل كهرومغناطيسي لهذا الغرض ، وهو قادر على إغلاق جهات الاتصال فعليًا باستخدام مجال مغناطيسي تم إنشاؤه بواسطة تيار تحكم في اللف . ومن المحتمل أنه سيرسم شيئًا كهذا على منديل:

في هذه الدائرة ، عادةً ما يتم إغلاق جهات اتصال الترحيل المفتوحة فقط عندما يمر التيار عبر الملف المتصل بإخراج مصدر الطاقة. ومع ذلك ، إذا قمت بالاطلاع على قائمة المتطلبات ، اتضح أن هذه الدائرة لا تتوافق مع الفقرة 6. بعد كل شيء ، إذا تم إغلاق جهات اتصال الترحيل مرة واحدة ، فلن يؤدي فقدان جهد التيار الكهربائي إلى فتحها ، وذلك للسبب. أن اللف (ومعه دائرة خرج PSU بأكملها) يظل متصلاً بالبطارية من خلال نفس جهات الاتصال! هناك حالة نموذجية من ردود الفعل الإيجابية ، عندما تكون دائرة التحكم متصلة مباشرة بالدائرة التنفيذية ، ونتيجة لذلك ، يكتسب النظام خصائص الزناد ثنائي الاستقرار.

وبالتالي ، فإن مثل هذا النهج الساذج ليس حلاً للمشكلة. علاوة على ذلك ، إذا قمنا بتحليل الوضع الحالي بشكل منطقي ، يمكننا بسهولة التوصل إلى استنتاج مفاده أنه في الفاصل الزمني "PSU -> بطارية عازلة" ، في ظل ظروف مثالية ، لا يمكن أن يكون هناك حل آخر غير الصمام الذي ينقل التيار في اتجاه واحد. في الواقع ، إذا لم نستخدم أي إشارة تحكم خارجية ، فبغض النظر عما نفعله في هذه المرحلة من الدائرة ، فإن أيًا من عناصر التبديل لدينا ، بمجرد تشغيله ، سيجعل الكهرباء المولدة من البطارية غير قابلة للتمييز عن الكهرباء المولدة بواسطة مزود الطاقة.

تحويلة (تتابع التيار المتردد)

بعد إدراك جميع مشاكل الفقرة السابقة ، عادة ما يأتي الشخص "المتلمس" بفكرة جديدة لاستخدام مصدر الطاقة نفسه كصمام موصل أحادي الاتجاه. ولم لا؟ بعد كل شيء ، إذا لم يكن PSU جهازًا قابلاً للعكس ، وكان جهد البطارية المقدم لإخراجها لا ينتج جهد تيار متردد يبلغ 220 فولت عند الإدخال (كما يحدث في 100٪ من حالات الدوائر الحقيقية) ، فيمكن لهذا الاختلاف تستخدم كإشارة تحكم لعنصر التبديل:

بنغو! يتم استيفاء جميع المتطلبات والشيء الوحيد المطلوب لذلك هو مرحل قادر على إغلاق جهات الاتصال عند تطبيق جهد التيار الكهربائي عليه. قد يكون هذا مرحل تيار متردد خاص مصنّف لجهد التيار الكهربائي. أو مرحل عادي مع PSU المصغر الخاص به (أي دائرة تنحى بدون محول مع مقوم بسيط كافية هنا).

كان من الممكن الاحتفال بالنصر ، لكني لم يعجبني هذا القرار. أولاً ، تحتاج إلى توصيل شيء ما مباشرة بالشبكة ، وهذا ليس جيدًا من حيث الأمان. ثانيًا ، حقيقة أن هذا التتابع يجب أن يغير تيارات كبيرة ، ربما تصل إلى عشرات الأمبيرات ، وهذا يجعل التصميم بأكمله ليس تافهًا ومضغوطًا كما قد يبدو في البداية. وثالثًا ، ماذا عن مثل هذا الترانزستور ذي التأثير الميداني الملائم؟

الحل الأول (FET + مقياس جهد البطارية)

قادني البحث عن حل أكثر أناقة للمشكلة إلى إدراك أن بطارية تعمل في وضع عازلة بجهد يبلغ حوالي 13.8 فولت ، بدون "إعادة شحن" خارجية ، تفقد جهدها الأصلي بسرعة حتى في حالة عدم وجود حمل. إذا بدأ التفريغ على PSU ، فإنه يفقد في الدقيقة الأولى 0.1 فولت على الأقل ، وهو أكثر من كافٍ للتثبيت الموثوق به بواسطة أبسط مقارنة. بشكل عام ، الفكرة هي: يتم التحكم في بوابة تبديل FET بواسطة مقارن. يتم توصيل أحد مدخلات المقارنة بمصدر جهد ثابت. يتم توصيل الإدخال الثاني بمقسم الجهد الخاص بمصدر الطاقة. علاوة على ذلك ، يتم اختيار نسبة القسمة بحيث يكون الجهد عند خرج الحاجز عند تشغيل PSU أعلى بحوالي 0.1..0.2 فولت من جهد المصدر المستقر. نتيجة لذلك ، عند تشغيل PSU ، يسود الجهد من المقسم دائمًا ، ولكن عند إيقاف تشغيل الشبكة ، حيث ينخفض جهد البطارية ، سينخفض بما يتناسب مع هذا الانخفاض. بعد مرور بعض الوقت ، سيكون الجهد عند خرج الحاجز أقل من جهد المثبت وسيعمل المقارن على كسر الدائرة باستخدام ترانزستور تأثير المجال.مثال على رسم تخطيطي لمثل هذا الجهاز:

كما ترى ، يتم توصيل المدخلات المباشرة للمقارنة بمصدر جهد ثابت. جهد هذا المصدر ، من حيث المبدأ ، ليس مهمًا ، الشيء الرئيسي هو أن يكون ضمن الفولتية المدخلة المسموح بها للمقارنة ، ولكنه مناسب عندما يكون حوالي نصف جهد البطارية ، أي حوالي 6 فولت. يتم توصيل الإدخال العكسي للمقارن بمقسم جهد PSU ، ويتم توصيل الإخراج ببوابة ترانزستور التبديل. عندما يتجاوز الجهد عند المدخلات المقلوبة جهد الدخل المباشر ، يربط خرج المقارنة بوابة FET بالأرض ، مما يتسبب في تشغيل الترانزستور وإغلاق الدائرة. بعد انقطاع التيار الكهربائي ، بعد فترة ، ينخفض جهد البطارية ، مع انخفاض الجهد عند المدخل العكسي للمقارن ، وعندما يكون أقل من المستوى عند الإدخال المباشر ، يقوم المقارن "بتمزيق" بوابة الترانزستور من الأرض وبالتالي كسر الدائرة. في المستقبل ، عندما "يعود مصدر الطاقة إلى الحياة" مرة أخرى ، سيرتفع الجهد عند المدخل المقلوب على الفور إلى المستوى الطبيعي وسيفتح الترانزستور مرة أخرى.

من أجل التنفيذ العملي لهذه الدائرة ، تم استخدام شريحة LM393 التي استخدمتها. هذا هو رخيص للغاية (أقل من عشرة سنتات في البيع بالتجزئة) ، ولكن في نفس الوقت مقارنة مزدوجة اقتصادية وجيدة الأداء إلى حد ما. يقبل الفولتية حتى 36 فولت ، وله نسبة نقل لا تقل عن 50 فولت / بالسيارات ، ومدخلاته لها مقاومة عالية إلى حد ما. تم أخذ أول MOSFET FDD6685 ذو القدرة العالية والمتوفر تجاريًا على أنه ترانزستور تحويل. بعد عدة تجارب ، تم استنتاج دائرة التبديل العملية التالية:

في ذلك ، يتم استبدال المصدر المجرد للجهد المستقر بمثبت حدودي حقيقي جدًا من المقاوم R2 و zener diode D1 ، ويتم إجراء المقسم على أساس المقاوم المضبوط R1 ، والذي يسمح لك بضبط عامل الانقسام إلى القيمة المطلوبة. نظرًا لأن مدخلات المقارنة لها مقاومة كبيرة جدًا ، يمكن أن تكون مقاومة التخميد في جهاز التثبيت أكثر من مائة كيلو أوم ، مما يقلل من تيار التسرب ، وبالتالي الاستهلاك الكلي للجهاز. قيمة المقاوم المضبوط ليست حرجة على الإطلاق ، وبدون أي عواقب على أداء الدائرة ، يمكن اختيارها في النطاق من عشرة إلى عدة مئات من kOhm. نظرًا لحقيقة أن دارة الإخراج للمقارن LM393 مبنية وفقًا لدائرة جامع مفتوحة ، فإن المقاوم للحمل R3 بمقاومة عدة مئات من kOhm مطلوب أيضًا لإكماله الوظيفي.

يتم تقليل ضبط الجهاز لتعيين موضع محرك مقاوم التشذيب إلى الموضع الذي يتجاوز فيه الجهد على الساق 2 من الدائرة الدقيقة الجهد الموجود على الساق 3 بنحو 0.1..0.2 فولت. لإعداده ، من الأفضل عدم الدخول في دوائر مقاومة عالية بمقياس متعدد ، ولكن ببساطة عن طريق ضبط منزلق المقاوم على الموضع السفلي (وفقًا للرسم التخطيطي) ، قم بتوصيل وحدة إمداد الطاقة (لا نقوم بتوصيل البطارية بعد) ، وقياس الجهد عند الطرف 1 من الدائرة المصغرة ، حرك تلامس المقاوم لأعلى. بمجرد أن ينخفض الجهد فجأة إلى الصفر ، يمكن اعتبار الضبط المسبق كاملاً.

يجب ألا تسعى جاهدة لإيقاف التشغيل عند الحد الأدنى من فرق الجهد ، لأن هذا سيؤدي حتمًا إلى التشغيل غير الصحيح للدائرة. في الظروف الحقيقية ، على العكس من ذلك ، من الضروري التقليل عمداً من الحساسية. الحقيقة هي أنه عند تشغيل الحمل ، فإن الجهد عند مدخل الدائرة يتراجع حتماً بسبب عدم الاستقرار في PSU والمقاومة المحدودة لأسلاك التوصيل. يمكن أن يؤدي هذا إلى حقيقة أن جهازًا شديد الحساسية سيأخذ في الاعتبار مثل هذا التراجع مثل إيقاف تشغيل PSU وتعطيل الدائرة. نتيجة لذلك ، سيتم توصيل PSU فقط في حالة عدم وجود حمل ، وستضطر البطارية إلى العمل بقية الوقت. صحيح ، عندما يتم تفريغ البطارية قليلاً ، سيفتح الصمام الثنائي الداخلي لترانزستور التأثير الميداني وسيبدأ التيار من PSU في التدفق إلى الدائرة من خلاله. لكن هذا سيؤدي إلى ارتفاع درجة حرارة الترانزستور وإلى حقيقة أن البطارية ستعمل في وضع الشحن الطويل. بشكل عام ، يجب إجراء المعايرة النهائية تحت الحمل الحقيقي ، والتحكم في الجهد عند الطرف 1 من الدائرة المصغرة وترك هامشًا صغيرًا للاعتمادية نتيجة لذلك.

تتمثل العيوب المهمة في هذا المخطط في التعقيد النسبي للمعايرة والحاجة إلى تحمل الخسارة المحتملة لطاقة البطارية من أجل العمل بشكل صحيح.

كان العيب الأخير يطاردني وبعد بعض المداولات قادني إلى فكرة عدم قياس جهد البطارية ، ولكن مباشرة اتجاه التيار في الدائرة.

الحل الثاني (ترانزستور تأثير المجال + مقياس الاتجاه الحالي)

يمكن استخدام بعض أجهزة الاستشعار الصعبة لقياس اتجاه التيار. على سبيل المثال ، مستشعر هول يسجل متجه المجال المغناطيسي حول الموصل ويسمح لك بتحديد ليس فقط الاتجاه ، ولكن أيضًا قوة التيار دون كسر الدائرة. ومع ذلك ، نظرًا لعدم وجود مثل هذا المستشعر (والخبرة مع مثل هذه الأجهزة) ، فقد تقرر محاولة قياس علامة انخفاض الجهد على قناة FET. بالطبع ، في الحالة المفتوحة ، تقاس مقاومة القناة بمئات الأوم (من أجل هذا ، الفكرة بأكملها) ، لكنها ، مع ذلك ، محدودة تمامًا ويمكنك محاولة اللعب عليها. حجة إضافية لصالح هذا الحل هي عدم الحاجة إلى تعديل دقيق. بعد كل شيء ، سنقوم بقياس قطبية انخفاض الجهد فقط ، وليس قيمته المطلقة.وفقًا لأكثر الحسابات تشاؤمًا ، مع مقاومة القناة المفتوحة للترانزستور FDD6685 بحوالي 14 متر مكعب وحساسية تفاضلية للمقارنة LM393 من العمود "min" البالغ 50 فولت / مللي فولت ، سيكون لدينا تأرجح جهد كامل قدره 12 فولت عند خرج المقارنة بتيار عبر الترانزستور يزيد قليلاً عن 17 مللي أمبير. كما ترى ، القيمة حقيقية تمامًا. من الناحية العملية ، يجب أن يكون الأمر أقل من حيث الحجم ، لأن الحساسية النموذجية للمقارن لدينا هي 200 فولت / مللي فولت ، ومن غير المرجح أن تكون مقاومة قناة الترانزستور في الظروف الحقيقية ، مع مراعاة التثبيت ، أقل من 25 متر مكعب. ، ويجب ألا يتجاوز تأرجح جهد التحكم عند البوابة ثلاثة فولت.

سيبدو التنفيذ المجرد مثل هذا:

هنا يتم توصيل مدخلات المقارنة مباشرة بالناقل الموجب على جانبي ترانزستور تأثير المجال. عندما يمر التيار عبره في اتجاهات مختلفة ، فإن الفولتية عند مدخلات المقارنة ستختلف حتمًا ، وستتوافق علامة الاختلاف مع اتجاه التيار والحجم مع قوته.

للوهلة الأولى ، اتضح أن الدائرة بسيطة للغاية ، ولكن هنا توجد مشكلة في مصدر الطاقة للمقارن. يكمن في حقيقة أننا لا نستطيع تشغيل الدائرة المصغرة مباشرة من نفس الدوائر التي يجب أن تقيسها. وفقًا لورقة البيانات ، يجب ألا يكون الحد الأقصى للجهد عند مدخلات LM393 أعلى من جهد الإمداد ناقصًا اثنين فولت. إذا تم تجاوز هذه العتبة ، يتوقف المقارنة عن ملاحظة فرق الجهد بين المدخلات المباشرة والمعكوسة.

هناك نوعان من الحلول المحتملة لهذه المشكلة. الأول ، الواضح ، هو زيادة جهد الإمداد للمقارنة. الشيء الثاني الذي يتبادر إلى الذهن ، إذا فكرت قليلاً ، هو خفض جهد التحكم بالتساوي باستخدام فاصلين. إليك ما قد يبدو عليه الأمر:

هذا المخطط يأسر ببساطته وإيجازه ، ولكن لسوء الحظ ، لا يمكن تحقيقه في العالم الحقيقي. الحقيقة هي أننا نتعامل مع فرق الجهد بين مدخلات المقارنة من بضعة ملي فولت فقط. في الوقت نفسه ، فإن انتشار المقاومات حتى من أعلى فئة دقة هو 0.1٪. مع حد أدنى مقبول لنسبة القسمة من 2 إلى 8 ومقاومة مقسم معقولة تبلغ 10 كيلو أوم ، سيصل خطأ القياس إلى 3 مللي فولت ، وهو أعلى بعدة مرات من انخفاض الجهد عبر الترانزستور عند تيار 17 مللي أمبير. إن استخدام "أداة تشذيب" في أحد الفواصل أمر غير وارد للسبب نفسه ، لأنه لا يمكن تحديد مقاومته بدقة تزيد عن 0.01٪ حتى عند استخدام مقاوم دقيق متعدد الدورات (زائد ، لا تنسى انحراف الوقت ودرجة الحرارة). بالإضافة إلى ذلك ، كما ذكرنا سابقًا ، من الناحية النظرية ، لا ينبغي أن تكون هذه الدائرة بحاجة إلى المعايرة على الإطلاق بسبب طبيعتها "الرقمية" تقريبًا.

بناءً على ما تقدم ، في الممارسة العملية ، لا يوجد سوى خيار مع زيادة جهد الإمداد. من حيث المبدأ ، هذه ليست مشكلة ، نظرًا لوجود عدد كبير من الدوائر الدقيقة المتخصصة التي تسمح لك ببناء محول تصاعدي للجهد المطلوب بأجزاء قليلة فقط. ولكن بعد ذلك سيتضاعف تعقيد الجهاز واستهلاكه تقريبًا ، وهو ما نود تجنبه.

هناك عدة طرق لبناء محول منخفض الطاقة. على سبيل المثال ، تفترض معظم المحولات المتكاملة استخدام جهد تحريض ذاتي لمحث صغير متصل في سلسلة بمفتاح "طاقة" يقع مباشرة على البلورة. هذا النهج له ما يبرره من خلال تحويل قوي نسبيًا ، على سبيل المثال ، لتشغيل مصباح LED بتيار يصل إلى عشرات المللي أمبير. في حالتنا ، من الواضح أن هذا زائد عن الحاجة ، لأنه من الضروري توفير تيار يبلغ حوالي ملي أمبير فقط. إن دارة مضاعفة جهد التيار المستمر مع مفتاح تحكم ومكثفين وصمامين ثنائيين أكثر ملاءمة لنا. يمكن فهم مبدأ عملها وفقًا للمخطط:

في اللحظة الأولى ، عندما يغلق الترانزستور ، لا يحدث شيء مثير للاهتمام. يدخل التيار من سكة الطاقة عبر الثنائيات D1 و D2 إلى الإخراج ، ونتيجة لذلك يكون الجهد على المكثف C2 أقل قليلاً من الجهد المزود للمدخل. ومع ذلك ، إذا تم تشغيل الترانزستور ، فإن المكثف C1 يتدفق عبر الصمام الثنائي D1 ويشحن الترانزستور تقريبًا إلى جهد الإمداد (ناقص الهبوط الأمامي عبر D1 والترانزستور). الآن ، إذا أغلقنا الترانزستور مرة أخرى ، اتضح أن المكثف المشحون C1 متصل في سلسلة مع المقاوم R1 ومصدر الطاقة. نتيجة لذلك ، سيضيف جهدها إلى جهد مصدر الطاقة ، وبعد أن عانت من بعض الخسائر في المقاوم R1 والصمام الثنائي D2 ، ستشحن C2 إلى ضعف Uin تقريبًا. بعد ذلك ، يمكن أن تبدأ الدورة بأكملها من البداية. نتيجة لذلك ، إذا تم تبديل الترانزستور بانتظام ، ولم يكن استخراج الطاقة من C2 كبيرًا جدًا ، يتم الحصول على حوالي 20 فولت من 12 فولت بتكلفة خمسة أجزاء فقط (بدون احتساب المفتاح) ، من بينها لا يوجد جزء واحد لف أو العنصر العام.

لتنفيذ مثل هذا المضاعف ، بالإضافة إلى العناصر المدرجة بالفعل ، نحتاج إلى مولد تذبذب والمفتاح نفسه. قد يبدو أن هذه تفاصيل كثيرة ، لكنها في الحقيقة ليست كذلك ، لأن لدينا بالفعل كل ما نحتاجه تقريبًا. أرجو ألا تنسى أن LM393 يحتوي على مقارنين؟ وحقيقة أننا استخدمنا واحدًا منهم فقط حتى الآن؟ بعد كل شيء ، المقارن هو أيضًا مكبر للصوت ، مما يعني أنه إذا قمت بتغطيته بتعليقات إيجابية على التيار المتردد ، فسوف يتحول إلى مولد. في الوقت نفسه ، سيتم فتح وإغلاق الترانزستور الناتج الخاص به بانتظام ، ويلعب بشكل مثالي دور المفتاح المضاعف. إليك ما نحصل عليه عندما نحاول تنفيذ خططنا:

في البداية ، قد تبدو فكرة إمداد المولد بالجهد الذي يولده بالفعل أثناء التشغيل غريبة إلى حد ما. ومع ذلك ، إذا ألقيت نظرة فاحصة ، يمكنك أن ترى أن المولد يتلقى الطاقة في البداية من خلال الثنائيات D1 و D2 ، وهو ما يكفي لبدء تشغيله. بعد حدوث التوليد ، يبدأ المضاعف في العمل ، ويزداد جهد الإمداد تدريجيًا إلى حوالي 20 فولت. لا تستغرق هذه العملية أكثر من ثانية ، وبعدها يتلقى المولد ومعه المقارنة الأولى طاقة أعلى بكثير من جهد التشغيل للدائرة. يمنحنا هذا الفرصة لقياس فرق الجهد مباشرة بين مصدر واستنزاف ترانزستور تأثير المجال وتحقيق هدفنا.

هذا هو المخطط النهائي لمفتاحنا:

لا يوجد شيء لشرح ذلك ، كل شيء موصوف أعلاه. كما ترى ، لا يحتوي الجهاز على عنصر ضبط واحد ، وإذا تم تجميعه بشكل صحيح ، فسيبدأ العمل على الفور. بالإضافة إلى العناصر النشطة المألوفة بالفعل ، تمت إضافة اثنين فقط من الثنائيات ، حيث يمكنك استخدام أي صمامات ثنائية منخفضة الطاقة بجهد عكسي أقصى لا يقل عن 25 فولت وتيار أمامي أقصى يبلغ 10 مللي أمبير (على سبيل المثال ، على نطاق واسع 1N4148 ، والتي يمكن لحامها من اللوحة الأم القديمة).

تم اختبار هذه الدائرة على لوح التجارب ، حيث ثبت أنها تعمل بكامل طاقتها. تتوافق المعلمات التي تم الحصول عليها تمامًا مع التوقعات: التبديل الفوري في كلا الاتجاهين ، وعدم وجود استجابة غير كافية عند توصيل الحمل ، والاستهلاك الحالي من البطارية هو 2.1 مللي أمبير فقط.

يتم أيضًا إرفاق أحد خيارات تخطيط ثنائي الفينيل متعدد الكلور. 300 نقطة في البوصة ، عرض من جانب التفاصيل (لذلك تحتاج إلى الطباعة في صورة معكوسة). يتم تثبيت ترانزستور التأثير الميداني على جانب الموصلات.

جهاز مُجمّع ، جاهز تمامًا للتثبيت:

لقد قمت بتربيته بالطريقة القديمة ، لذلك اتضح أنه معوج قليلاً ، لكن مع ذلك ، كان الجهاز يؤدي وظائفه بانتظام في دائرة بتيار يصل إلى 15 أمبير لعدة أيام دون أي علامات ارتفاع درجة الحرارة.

10.1. الغرض من المشعات- إزالة الحرارة من أجهزة أشباه الموصلات ، مما يجعل من الممكن تقليل درجة حرارة الوصلات pn وبالتالي تقليل تأثيرها على معايير تشغيل الأجهزة. يتم استخدام مشعات اللاميلار والمضلع والمسمار لتحسين تبديد الحرارة ، فمن الأفضل توصيل جهاز شبه موصل مباشرة بالرادياتير.إذا كان العزل الكهربائي للجهاز من الهيكل ضروريًا ، يتم تثبيت المبرد على الهيكل من خلال حشيات العزل. تعتمد قدرة الإشعاع الحراري للمبرد على درجة سواد المادة (أو سطحها) التي صنع منها المبرد:

كلما زادت درجة السواد ، زادت كفاءة تبديد الحرارة.

10.2. دبوس غرفة التبريد- المشتت الحراري الفعال للغاية لأجهزة أشباه الموصلات. لتصنيعها ، يلزم استخدام ألواح duralumin بسمك 4-6 مم وسلك ألمنيوم بقطر 3-5 مم.

على سطح لوحة المبرد المعالجة مسبقًا ، يتم تمييز فتحات المسامير وأسلاك الترانزستورات (أو الثنائيات) ومسامير التثبيت بكمة مركزية. يجب أن تكون المسافة بين مراكز الثقوب (الملعب) للمسامير المتتالية وبين الصفوف مساوية لـ 2-2.5 أقطار من سلك الألمنيوم المستخدم. يتم اختيار قطر الثقوب بحيث يدخلها السلك بأصغر فجوة ممكنة. على الجانب الخلفي ، يتم غلق الفتحات بعمق 1-1.5 مم.

يتكون المغزل من قضيب فولاذي بطول 80-100 مم وقطره V-10 مم ، حيث يتم حفر ثقب بقطر 0.1 مم أكبر من قطر السلك في نهاية القضيب. يجب أن يكون عمق الحفرة مساوياً لارتفاع دبابيس المبرد المستقبلية.

أرز. 10.1. تجعيد لدبابيس المبرد

ثم يتم قطع العدد المطلوب من الفراغات الدبوسية. للقيام بذلك ، يتم إدخال قطعة من السلك في فتحة المغزل ويتم قطعها باستخدام قواطع سلكية بحيث يكون طول الطرف البارز من المغزل أكبر من سمك اللوحة بمقدار 1-1.5 مم. يتم تثبيت المغزل في نائب مع الفتحة لأعلى ، ويتم إدخال دبوس فارغ في الفتحة ، وفي نهايته البارزة يتم وضع صفيحة على الجانب الأمامي ومثبتة بضربات مطرقة خفيفة ، في محاولة لملء استراحة الغطس. وبالتالي ، يتم تثبيت جميع المسامير.

يمكن أيضًا تصنيع خافض حرارة الدبوس باستخدام طريقة مختلفة قليلاً لإدخال المسامير في الفتحات الموجودة في لوحة القاعدة. يتم عمل تجعيد فولاذي ، يظهر رسمه للدبابيس التي يبلغ قطرها 3 وطولها يصل إلى 45 مم في الشكل. 10.1. يجب تقوية جزء العمل من التجعيد. يتم إدخال الدبوس في الفتحة الموجودة في قاعدة المبرد ، وتوضع القاعدة على السندان ، ويتم وضع تجعيد أعلى الدبوس وضربه بمطرقة. يتم تشكيل أخدود حلقي حول الدبوس ، ويتم تثبيت الدبوس نفسه بإحكام في الفتحة.

إذا كان من الضروري عمل مبرد على الوجهين ، فحينئذٍ تكون هناك حاجة إلى اثنين من هذه التجعيد: يتم إدخال دبوس في أحدهما ، مثبتًا على السندان مع وجود الفتحة لأعلى ، وقاعدة المبرد مثبتة ، ويتم وضع التجعيد الثاني قمة. مع ضربة مطرقة على التجعيد العلوي ، يتم تثبيت الدبوس من كلا الجانبين في وقت واحد. بهذه الطريقة يمكن تصنيع مشعات من الألمنيوم وسبائك النحاس. وأخيرًا ، يمكن تثبيت المسامير باستخدام اللحام. للقيام بذلك ، خذ سلكًا نحاسيًا أو نحاسيًا بقطر 2-4 مم كمواد. يتم تغليف أحد طرفي الدبوس بطول أكبر من سمك اللوحة بمقدار 1-2 مم. يجب أن يكون قطر الثقوب الموجودة في اللوحة بحيث تلائم المسامير المعلبة بداخلها دون بذل الكثير من الجهد.

يتم إدخال تدفق السائل في الثقوب الأساسية (الجدول 9.2) ، ويتم إدخال المسامير ويتم لحام كل منها بمكواة لحام قوية. في نهاية العمل ، يتم غسل المبرد بالأسيتون.

أرز. 10.2. المبرد لترانزستور قوي

10.3. مشعاع صفائح نحاسيةيمكن صنع سمك 1-2 مم للترانزستورات القوية مثل P210 و KT903 وغيرها في حالات مماثلة. للقيام بذلك ، يتم قطع دائرة بقطر 60 مم من النحاس ، ويتم وضع ثقوب في وسط قطعة العمل لتركيب الترانزستور وخيوطه. ثم ، في الاتجاه الشعاعي ، يتم قطع دائرة بمقص للمعادن بمقدار 20 مم ، وتقسيمها إلى 12 جزءًا على طول المحيط. بعد تثبيت الترانزستور ، يتحول كل قطاع إلى 90 درجة وينحني.

10.4. المبرد للترانزستورات عالية الطاقةيمكن تصنيع النوع KT903 و KT908 وغيرها في حالات مماثلة من صفائح الألمنيوم بسمك 2 مم (الشكل 10.2). توفر الأبعاد المحددة للرادياتير مساحة سطح مشع كافية لتبديد الطاقة على الترانزستور حتى 16 وات.

أرز. 10.3. المبرد لترانزستور منخفض الطاقة: a-scan ؛ ب- نظرة عامة

10.5. المبرد للترانزستورات منخفضة الطاقةيمكن تصنيعها من صفائح نحاسية حمراء أو نحاسية بسمك 0.5 مم وفقًا للرسومات الموجودة في الشكل. 10.3. بعد إجراء جميع القطع ، يتم لف مخرطة الثقوب في أنبوب باستخدام مغزل بالقطر المناسب. ثم يتم وضع قطعة العمل بإحكام على علبة الترانزستور والضغط عليها بحلقة زنبركية ، بعد أن ثنيت آذان التثبيت الجانبية مسبقًا. الحلقة مصنوعة من أسلاك فولاذية بقطر 0.5-1 مم. بدلاً من الحلقة ، يمكنك استخدام شريط من الأسلاك النحاسية. ثم يتم ثني الأذنين الجانبيين لأسفل ، ويتم ثني "الريش" المقطوع لقطعة العمل للخارج إلى الزاوية المرغوبة - ويكون المبرد جاهزًا.

10.6. المبرد لسلسلة الترانزستورات KT315 ، KT361يمكن أن تكون مصنوعة من شريط من النحاس أو الألومنيوم أو القصدير بعرض 2-3 مم أكثر من عرض علبة الترانزستور (الشكل 10.4). يتم لصق الترانزستور في الرادياتير بإيبوكسي أو مادة لاصقة أخرى ذات توصيل حراري جيد. للحصول على اتصال حراري أفضل بين علبة الترانزستور والرادياتير ، من الضروري إزالة الطلاء من العلبة عند نقاط التلامس ، وتثبيته في الرادياتير ولصقه بأقل فجوة ممكنة. قم بتثبيت الترانزستور مع غرفة التبريد على السبورة ، كالمعتاد ، بينما يجب أن تستقر الحواف السفلية للمبدد على اللوحة. إذا كان عرض الشريط 7 مم ، وكان ارتفاع المبرد (المصنوع من الصاج المعلب بسمك 0.35 مم) 22 مم ، فعند قوة تبديد 500 ميغاواط ، تكون درجة حرارة المبرد في المكان الذي يوجد فيه الترانزستور لصقها لا يتجاوز 55 درجة مئوية.

10.7. خافض حرارة من المعدن الهشعلى سبيل المثال ، من ورقة دورالومين ، يتم تصنيعها على شكل مجموعة من اللوحات (الشكل 10.5). في صناعة الحشوات وألواح الرادياتير ، من الضروري التأكد من عدم وجود نتوءات على حواف الثقوب وعلى حواف الألواح. يتم طحن الأسطح الملامسة للحشيات والألواح بعناية [على ورق صنفرة ناعم الحبيبات ، ووضعها على زجاج مسطح. إذا لم يكن مطلوبًا عزل غلاف الترانزستور عن غلاف الجهاز ، فيمكن عندئذٍ تركيب المبرد على جدار غلاف الجهاز أو على القسم الداخلي بدون حشوات عازلة ، مما يضمن نقلًا أكثر كفاءة للحرارة.

10.8. الثنائيات المتصاعدة من النوع D226 على المبردأو على بالوعة الحرارة. يتم إصلاح الثنائيات بشفة. يتم قضم الرصاص الكاثود من القاعدة ويتم تنظيف الجزء السفلي بعناية على ورق صنفرة ناعم الحبيبات حتى يتم الحصول على سطح نظيف ومستوٍ. إذا كان من الضروري مغادرة محطة الكاثود ، يتم حفر ثقب في المبرد للمحطة ، تتم إزالة الورنيش من الأسفل باستخدام الأسيتون ويتم وضع حافة (حافة) الصمام الثنائي بعناية مع الجزء السفلي للحصول على حرارة أفضل الاتصال بين الصمام الثنائي والمبرد.

10.9. تحسين الاتصال الحراريبين الترانزستور والمبدد الحراري سيوفر المزيد من تبديد الطاقة على الترانزستور.

في بعض الأحيان ، خاصة عند استخدام مشعات الزهر ، يكون من الصعب ، وأحيانًا المستحيل ، إزالة القذائف وغيرها من عيوب السطح في مكان التلامس الحراري (لتحسينه). في هذه الحالة ، سوف تساعد حشية الرصاص. يتم لف أو تسطيح صفيحة الرصاص بعناية بين قضيبين مسطحين ناعمين بسماكة حوالي 10.5 مم ويتم قطع الحشية بالحجم والشكل المطلوبين. يتم تنظيف كلا الجانبين بورق صنفرة ناعم الحبيبات مثبت أسفل الترانزستور ويتم ضغط التجميع بإحكام باستخدام البراغي. يجب ألا يزيد سمك الحشية عن 1 مم ، لأن الموصلية الحرارية للرصاص منخفضة.

10.10. اسوداد مشعات الألمنيوم.لتحسين كفاءة نقل الحرارة للرادياتير ، عادة ما يكون سطحه غير لامع ومظلم. طريقة ميسورة التكلفة للتبييض هي معالجة المبرد في محلول مائي من كلوريد الحديديك.

لتحضير المحلول ، يلزم كمية متساوية من مسحوق كلوريد الحديديك والماء. يتم تنظيف الرادياتير من الغبار والأوساخ وإزالة الشحوم تمامًا بالبنزين أو الأسيتون ومغمورة في محلول. احتفظ بالمحلول لمدة 5-10 دقائق. لون المبرد رمادي غامق. يجب أن تتم المعالجة في منطقة جيدة التهوية أو في الهواء الطلق.

هل كنت تعلم؟

10.11.

يمكن تسهيل النظام الحراري للترانزستورات منخفضة الطاقة عن طريق وضع طارة ("عجلة قيادة") على العلبة المعدنية للترانزستور - وهي حلزونية ملتوية من الأسلاك النحاسية أو النحاسية أو البرونزية بقطر 0.5-1.0 مم.

10.12.

يمكن أن يكون المبدد الحراري الجيد هو العلبة المعدنية للجهاز أو الحواجز الداخلية الخاصة به.

10.13.

يتم التحقق من تساوي وسادة غرفة التبريد عن طريق تلطيخ قاعدة الترانزستور ببعض الطلاء وتطبيقه على سطح الوسادة. مناطق التلامس البارزة. سيتم رسم وسادات المبرد.

10.14.

لضمان اتصال حراري جيد ، يمكن تشحيم سطح الترانزستور المجاور للرادياتير بمواد تشحيم غير قابلة للتجفيف ، مثل السيليكون. سيؤدي ذلك إلى تقليل المقاومة الحرارية للتلامس بمقدار مرة ونصف إلى مرتين.

10.15.

لتحسين ظروف التبريد ، يجب وضع المبرد بحيث لا يتداخل مع تدفقات الهواء بالحمل الحراري: تكون زعانف الرادياتير عمودية والجانب الذي يوجد عليه الترانزستور يجب أن يكون على الجانب وليس أسفل أو أعلى.

في كثير من الأحيان ، عند تصميم جهاز قوي على ترانزستورات الطاقة ، أو اللجوء إلى استخدام مقوم قوي في الدائرة ، فإننا نواجه موقفًا يكون فيه من الضروري تبديد قدر كبير من الطاقة الحرارية ، مقاسة بالوحدات ، وأحيانًا عشرات الواط.

على سبيل المثال ، فإن الترانزستور FGA25N120ANTD IGBT من Fairchild Semiconductor ، إذا تم تركيبه بشكل صحيح ، قادر نظريًا على توفير حوالي 300 واط من الطاقة الحرارية من خلال عبوته عند درجة حرارة الحزمة تبلغ 25 درجة مئوية! وإذا كانت درجة حرارة غلافه 100 درجة مئوية ، فسيكون الترانزستور قادرًا على إعطاء 120 واط ، وهذا أيضًا كثير جدًا. ولكن لكي يتمكن جسم الترانزستور من إطلاق هذه الحرارة من حيث المبدأ ، من الضروري تزويده بظروف تشغيل مناسبة حتى لا يحترق في وقت مبكر.

يتم إنتاج جميع مفاتيح الطاقة في حالات يمكن تثبيتها بسهولة على المشتت الحراري الخارجي - المبرد. علاوة على ذلك ، في معظم الحالات ، يتم توصيل السطح المعدني لمفتاح أو أي جهاز آخر في مبيت الإخراج كهربائيًا بأحد مخرجات هذا الجهاز ، على سبيل المثال ، بمجمع أو بمصفاة ترانزستور.

لذا ، فإن مهمة المبرد هي على وجه التحديد الحفاظ على الترانزستور ، وبشكل أساسي انتقالات العمل ، عند درجة حرارة لا تتجاوز الحد الأقصى المسموح به.

أندري بوفني