Zváranie a rezanie plynom. Plynové zváranie a rezanie

Plynové zváranie je založená na využití plameňov horľavých plynov spaľovaných v špeciálnych horákoch na roztavenie kovu.

Pôvodom tejto metódy je Francúzsko. Koncom 19. storočia a plynový horák beží na zmesi vodíka a kyslíka. Prevádzka takýchto horákov však bola nebezpečná pre možnosť preniknutia plameňa do nádrže so zmesou vodíka a kyslíka a jej výbuchu.

Následne takýto horák vylepšil francúzsky chemik Saint-Clair Deville, ktorý umiestnil vodík a kyslík do rôznych nádrží so zmesou týchto plynov už v samotnom horáku. Výsledný plameň však mal nedostatočnú teplotu (-2200 °C) na zváranie.

Vývoj priemyselného spôsobu zvárania plynom bol možný vďaka dvom okolnostiam: po prvé, objavom spôsobu výroby horľavého acetylénového plynu z karbidu vápnika a po druhé, v roku 1895 francúzskym chemikom Henrim Louisom Le Chatelierom výroba vysokej -teplotný plameň spaľovaním zmesi acetylénu a kyslíka.

Neskôr, v roku 1901, francúzski inžinieri Edmond Fouchet a Charles Picard navrhli plynový zvárací horák, ktorý fungoval na zmesi acetylénu a kyslíka. Konštrukcia nimi navrhovaného plynového zváracieho horáka sa dodnes nezmenila.

Vynálezcovia zvárania plynom ho nazvali autogénny, t.j. „samovýroba“. Tento nie príliš úspešný názov sa v súčasnosti občas skloňuje.

V počiatočnom období rozvoja plynového zvárania v podnikoch v Moskve, Petrohrade, Kyjeve a ďalších mestách fungovalo malé množstvo plynových zváracích staníc, najmä v železničných opravovniach a v niektorých strojárňach. Po vytvorení moskovského autogénneho závodu v roku 1931, ktorý vyrábal zariadenia na zváranie a rezanie kovov plynom, sa používanie tohto spôsobu spájania dielov výrazne rozšírilo.

Veľkú úlohu vo vývoji zvárania plynom, či skôr opracovania plameňom zohral Celozväzový vedecko-výskumný ústav autogénneho spracovania - VNIIavtogen (neskôr VNIIavtogenmash), ktorý spolu so zdokonaľovaním technológie a vybavenia pre tento proces dosiahol významné úspechy v r. vývoj rezania kyslíkom, nanášanie povlakov plameňom, kalenie povrchu atď.

Pre úspešné zváranie prevažnej väčšiny materiálov a zliatin plynom musí byť teplota zváracieho plameňa minimálne 3000 °C. Z mnohých horľavých plynov spĺňa túto podmienku iba acetylén, získaný v špeciálnych generátoroch acetylénu, v ktorých karbid vápnika interaguje s vodou podľa reakcie.

Karbid vápenatý – pevná a žiaruvzdorná kryštalická látka, vzniká pri tavení vápna (CaO) s uhlím (C) v elektrických oblúkových peciach:

Na dosiahnutie najvyššej teploty pri spaľovaní acetylénu sa používa takmer čistý kyslík (97 - 98 % kyslík), ktorý sa na špeciálnych zariadeniach získava z atmosférického vzduchu a dodáva sa spotrebiteľovi v oceľových fľašiach pod tlakom 15 MPa (150 kg / cm 2).

V praxi plynového zvárania našli vstrekovacie alebo nízkotlakové zváracie horáky široké priemyselné využitie. Schéma takéhoto horáka je znázornená na obr. 2.19.

Cez hadicu, cez vsuvku 1 a regulačný ventil 2 sa do vstrekovača 3 horáka privádza kyslík pod tlakom 0,3 - 0,4 MPa (3 - 4 kg / cm 2). Prúd kyslíka, opúšťajúci úzky kanál injektora vysokou rýchlosťou, vstrekuje (nasáva) acetylén privádzaný do horáka cez hadicu cez vsuvku 10 pod nízkym tlakom - menej ako 0,05 MPa. V zmiešavacej komore 4 sa zmiešava kyslík s acetylénom, odkiaľ sa zmes pohybuje cez zmiešavaciu trubicu 5 do špičky 6 horáka.

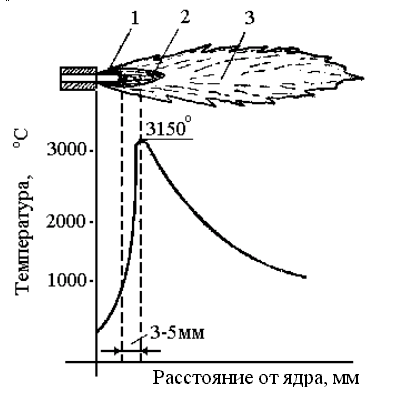

Pri opustení hrotového kanála sa zmes zapáli, zvárací plameň Zuya komplexnej štruktúry. Normálny horúci plameň má tri charakteristické zóny; prvá zóna 7 S priemernou teplotou 1500 °C, kde dochádza k rozkladu acetylénu (C2H2 = 2C + H?), druhá zóna 8, kde acetylén interaguje s kyslíkom vychádzajúcim z horáka (podľa reakcie C2H2 + O2 = 2CO + H2). V dôsledku toho teplota plameňa stúpne na 3100 °C a splodiny horenia majú redukčné vlastnosti. Nakoniec v tretej zóne - plameni 9 - prebieha proces spaľovania vodíka a oxidácie CO (podľa reakcie CO + H2 + 3/2 O2 = 2CO2 + NaO) vplyvom vzdušného kyslíka. Teplota plameňa - cca 1200 °C. Zvyčajne plynová zváračka pracuje na druhej zóne plameňa (regenerácia), pričom je schopná monitorovať povahu plameňa, upravovať zloženie zmesi pomocou acetylénového ventilu horáka.

Ryža. 2.19. Konštrukčný diagram vstrekovacieho horáka a štruktúra zváracieho plameňa.

Plynové zváranie sa môže vykonávať v akomkoľvek priestorová poloha Na rozdiel od oblúkového zvárania je však ohrev kovu plameňom pomalý, „mäkký“. Na vytvorenie švu sa používa výplňová tyč.

Medzi nesporné výhody plynového zvárania patria:

jednoduchosť tvorby vysokoteplotného plameňa a jednoduchosť jeho regulácie;

všestrannosť metódy, ktorá umožňuje jej použitie všade, vrátane v teréne.

Medzi významné nevýhody plynového zvárania patria:

nízka produktivita procesu;

výrazné zahriatie kovu v blízkosti zvaru, čím sa vytvorí veľká tepelne ovplyvnená zóna s hrubým zrnom, čo znižuje pevnostné vlastnosti zvarových spojov.

Súčasne s rozvojom zvárania plynom sa zdokonaľovali aj metódy kyslíkového rezania kovu. Počas rezania kyslíkom sa kov zahrieva v počiatočnom bode kyslíko-palivovým plameňom na zápalnú teplotu a potom vyhorí v prúde kyslíka, čo vedie k prerezaniu.

Rezanie sa teda uskutočňuje v dôsledku spaľovania kovu v prúde kyslíka. Vznikajúce splodiny horenia – oxidy – sa odstraňujú kinetickým pôsobením – prúdmi rezného kyslíka.

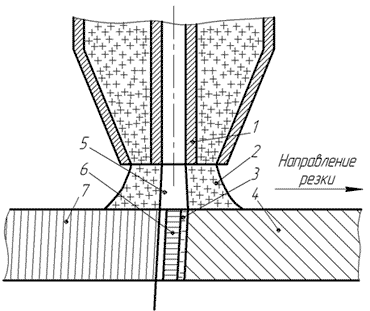

Proces rezania kyslíkom je schematicky znázornený na obr. 2.20.

Pre úspešnú realizáciu rezania kyslíkom je potrebné, aby teplota vznietenia kovu v kyslíku bola pod jeho teplotou topenia. Túto podmienku spĺňajú mnohé druhy ocele. Napríklad teplota vznietenia mäkkej ocele je 1150 °C a teplota topenia je 1540 °C. Druhou dôležitou podmienkou rezania kyslíkom je, že teplota tavenia kovu musí byť vyššia ako teplota tavenia oxidov vznikajúcich pri procese rezania, inak žiaruvzdorné oxidy bránia kontaktu kovu s kyslíkom. Táto podmienka nie je splnená pri rezaní hliníka, horčíka a ich zliatin, ako aj ocelí s vysokým obsahom chrómu a niklu ( nehrdzavejúce ocele), Napríklad teplota topenia hliníka je iba 660 ° C a jeho oxidy () - 2050 ° C.

Všetky materiály s obmedzenou rezateľnosťou alebo nerežateľnosťou musia byť rezané pomocou rezania prášok-kyslík (tok-kyslík), čo spočíva v tom, že spolu s kyslíkovým prúdom sa do reznej zóny privádzajú prášky, ktoré chemicky interagujú s oxidmi zodpovedajúce kovy alebo mechanicky ovplyvniť oxidový film.

Ryža. 2.20. Schéma procesu rezania kyslíkom:

1 - povolený kov; 2 - prúd kyslíka: 3 - ohrev plameňa; 4 - náustok horľavej zmesi; 5 - kyslíkový náustok; K - horľavá zmes pre predhrievací plameň; 7 - povrch rezu s oxidmi; 8 – troska unášaná prúdom kyslíka; 9 - izoterma vyhrievaného kovu; V - rezací vektor.

Na rezanie takýchto kovov je však efektívnejšie použiť vysokoteplotnú oblúkovú plazmu, ktorej teplota plameňa môže dosiahnuť 15–25 tisíc °C, alebo rezanie plynovým laserom.

Vzhľadom na veľký objem separačného rezania kovov má veľký význam mechanizácia a automatizácia procesu rezania. V poslednom čase sa v priemysle používajú vysokovýkonné súradnicové stroje na rezanie kyslíkom konzolového alebo portálového typu, riadené špeciálnymi programami pomocou počítača. Umožňujú rezanie dielov akejkoľvek konfigurácie s vysokou presnosťou a produktivitou.

Koniec práce -

Táto téma patrí:

História a vývoj zváračskej výroby

História a vývoj zváračská výroba... poznámky k prednáške Obsah ...

Ak potrebujete ďalší materiál k tejto téme, alebo ste nenašli to, čo ste hľadali, odporúčame použiť vyhľadávanie v našej databáze prác:

Čo urobíme s prijatým materiálom:

Ak sa tento materiál ukázal byť pre vás užitočný, môžete si ho uložiť na svoju stránku v sociálnych sieťach:

generátor plynu resp plynová fľaša s acytelénom

Kyslíkový balón

Plynový horák

Hadice a redukčný prevod alebo tlakomer

41. Plynové zváracie horáky a štruktúra plynového plameňa

Plynové zváracie horáky slúžia na zmiešanie kyslíka a acetylénu v požadovanom pomere, dodanie horľavej zmesi na miesto zvárania a vytvorenie koncentrovaného plameňa požadovaného výkonu. Podľa princípu činnosti sa horáky delia na vstrekovacie a bezinjektorové (obr. 2). V vstrekovacích horákoch dochádza k prívodu horľavého plynu (acetylénu) v dôsledku nasávania kyslíka prúdom, ktorý prúdiaci vysokou rýchlosťou z dýzy vstrekovača vytvára vákuum v kanáloch, cez ktoré vstupuje acetylén. V tomto prípade by sa tlak kyslíka mal rovnať 0,2 - 0,4 MPa a tlak acetylénu na vstupe horáka môže byť 0,001 - 0,002 MPa.

Ryža. Obr. 2. Schémy acetylénových horákov: a - vstrekovanie; b - neinjektor; 1 - hlaveň horáka; 2 - matica; 3 - hrot; 4 - náustok; 5 - zmiešavacia komora; 6 - vstrekovač; 7 - ventil; 8 - spojovacia armatúra

Horáky tohto typu majú vymeniteľné hroty s rôznymi priemermi vývodov vstrekovača a náustku, čo umožňuje regulovať výkon acetylénovo-kyslíkového plameňa v širokom rozsahu pri zachovaní dostatočne vysokej rýchlosti odtoku plynov z horáka. Najbežnejšie vstrekovacie horáky "Zvezda" a GS - 3 majú sedem čísiel vymeniteľných hrotovPlameň pozostáva z troch zón: jadro plameňa 1, redukčná zóna 2 a plameň 3

Ryža. 3. Štruktúra zváracieho acetylénovo-kyslíkového plameňa:

1 - jadro; 2 - zóna obnovy; 3 - plameňový horák

Jadro je oslnivo bielej farby, má tvar kužeľa so zaobleným koncom. V jadre dochádza k postupnému zahrievaniu na zápalnú teplotu plynnej zmesi vychádzajúcej z náustku. Regeneračná zóna má oveľa tmavšiu farbu ako jadro a najvyššia teplota je vo vzdialenosti 3–5 mm od okraja jadra. Acetylén horí v horáku na úkor atmosférického kyslíka. Normálny plameň sa používa na zváranie nízkouhlíkových, nízkolegovaných a vysokolegovaných ocelí, ako aj medi, horčíkových zliatin, hliníka, zinku, olova atď.

So zvýšením obsahu kyslíka (O 2 / OD 2 H 2 > 1,2), plameň získa modrastý odtieň a má špicatý tvar jadra. Takýto plameň sa nazýva oxidačný plameň a možno ho použiť len pri zváraní mosadze. V tomto prípade prebytočný kyslík vytvára so zinkom obsiahnutým v mosadzi žiaruvzdorné oxidy, ktorých film zabraňuje ďalšiemu odparovaniu zinku.

So zvýšením obsahu acetylénu (O 2 / OD 2 H 2 < 1) plameň sa zadymí, predlžuje a má červenkastý odtieň. Takýto plameň sa nazýva nauhličovanie a používa sa na zváranie ocelí s vysokým obsahom uhlíka, liatiny, neželezných kovov a naváranie tvrdých zliatin, pretože v tomto prípade je kompenzované vyhorenie uhlíka a redukujú sa oxidy neželezných kovov.

42. Tepelné rezanie kovov

Tepelné rezanie kovu zahŕňa rezanie plynom, laserové rezanie kovu, takú exotickú metódu ako rezanie kovu slnečným lúčom a samozrejmeplazmové rezanie kovov. Všetky spôsoby rezania spája jeden princíp oddeľovania kovov, ktorým je lokálne tavenie, spaľovanie a vyfukovanie rezaného kovu a produktov jeho horenia prúdom plynu pod vplyvom vysokých teplôt.Všetky metódy majú svoje výhody a nevýhody. Stručný prehľad výhod a nevýhod rôznych metód tepelného rezania kovov.Rezanie kovov plynom Výhody plynového rezania kovov: - je už dlho známy a široko používaný - jednoduchosť použitia - nízke náklady na zariadenie na rezanie plynom - nízke náklady na spotrebný materiál a plyny - vysoký výkon - jednoduchý dizajn - schopnosť rezať veľké hrúbky kovu až do 2 m - existujú stacionárne a mobilné inštalácieNevýhody plynového rezania kovov : - vysoké nebezpečenstvo požiaru pri rezaní plynom - nízka rýchlosť rezania - veľká hrúbka rezacieho lúča - silná tepelná deformácia rezaného kovu - nízka presnosť - iba separačné rezanie - obmedzenia v zozname rezaných kovovLaserové rezanie kovov Výhody rezania kovov laserom: - nová moderná metóda separačného rezania - vysoké rýchlosti rezania kovov - vysoká kvalita získaných výrobkov, až do triedy presnosti I - dobrá opakovateľnosť kovových výrobkov - malá hrúbka rezného lúča - zvislá rezná hrana rezaného kovu - prakticky nedochádza k tepelnej deformácii pri rezaní kovu - možnosť rezania dreva, plastov, kartónu, kože atď.Nevýhody rezania kovov laserom: - zložité vybavenie - veľké rozmery zariadenia - zložitosť predbežnej prípravy na rezanie - vysoké náklady na zariadenie - vysoké náklady na spotrebný materiál - obmedzenia v zozname kovov, ktoré sa majú rezať - obmedzenie hrúbky rezaného materiálu do 20 mm - neexistujú žiadne mobilné zariadenia na rezanie laseromPlazmové rezanie kovov Výhody plazmové rezanie kovu: - nová moderná metóda separačného rezania - vysoké rýchlosti rezania kovov - vysoká kvalita získaných výrobkov, až II trieda presnosti - dobrá opakovateľnosť kovových výrobkov - malá hrúbka rezného lúča - rezanie akéhokoľvek vodivého materiálu - hrúbka rezanie kovu do hrúbky 160 mm - nízke prevádzkové náklady - k dispozícii sú stacionárne a mobilné plazmové rezacie jednotky - mierny tepelný ohrev reznej zónyNevýhody plazmového rezania kovov: - prítomnosť malého kužeľa reznej hrany rezaného kovu - zložité vybavenie - vysoké náklady na vybavenie - vysoké náklady na spotrebný materiál

kyslíkovo-palivové rezanie (Obrázok 1) je metóda na separáciu kovu založená na využití tepla plynového plameňa a exotermickej oxidačnej reakcie kovu na jeho zahriatie na zápalnú teplotu a na odstránenie oxidov - kinetickej energie prúdu rezacieho kyslíka.

Predhrievací plameň ohrieva povrchové vrstvy kovu, ktoré sú potom v kontakte s prúdom čistého kyslíka a oxidujú sa. Súčasne uvoľnené teplo spolu s teplom predhrievacieho plameňa neustále zahrieva kov pred rezačkou v dôsledku tepelnej vodivosti na jeho zápalnú teplotu v kyslíku, čím je zabezpečená kontinuita procesu. Pôsobením kinetickej energie prúdu kyslíka sa z rezu odstráni vrstva oxidov, ako aj čiastočne tekutý kov.

Zdrojom tepla pri rezaní je predhrievací plameň frézy a exotermická reakcia oxidácie železných a oceľových nečistôt. V závislosti od hrúbky ocele sa mení ich podiel na tepelnej bilancii: čím menšia je hrúbka rezaného kovu, tým väčšia je úloha predhrievacieho plameňa (pri hrúbke 5 mm až 80 % celkové množstvo tepla uvoľneného pri rezaní a pri hrúbke viac ako 50 mm - len do 10 %).

Existujú niektoré rezné podmienky, ktoré ovplyvňujú rezateľnosť kovu:

Prvá podmienka - teplo by malo byť dostatočné na zabezpečenie reakčnej teploty rádovo 1000 - 1150 0 OD.

Druhá podmienka - teplota topenia kovu musí byť vyššia ako teplota jeho intenzívnej oxidácie v kyslíku.

Tretia podmienka - teplota tavenia kovu musí byť vyššia ako teplota tavenia oxidov vznikajúcich pri procese rezania.

Štvrtá podmienka - výsledná troska musí byť tekutá.

1-Náustok; 2-Vyhrievací plameň; 3 - Tekutý kov; 4-rez kov; 5 - Rezací prúd kyslíka; 6 - Vrstva oxidov; 7 - Lag linky.

Obrázok 1. Schéma procesu rezania na separáciu kyslíka a paliva

Všetky vyššie uvedené podmienky spĺňa oceľ, titán a mangán, takže ich možno spracovávať kyslíkovo-palivovým rezaním. Zliatiny titánu sú obzvlášť dobre rezané vďaka ich vysokej afinite ku kyslíku a vysokému tepelnému efektu tvorby oxidu. Ostatné kovy a zliatiny, ako sú vysokolegované ocele, hliník, meď, nespĺňajú druhú podmienku, za ktorej je možný proces rezania kyslíkom.

Existujú rôzne druhy separačného kyslíkovo-palivového rezania. Patrí medzi ne vysokorýchlostné kyslíkovo-palivové rezanie, vysokokvalitné kyslíko-palivové rezanie, kyslíkovo-palivové rezanie bez otrepov a vysokotlakové kyslíkové rezanie. Tieto metódy umožňujú zvýšiť rýchlosť rezania 1,5 - 3 krát.

Tradičné zváranie plynom budú remeselníci dlhodobo využívať vo vlastných dielňach pre jeho nízku cenu (v porovnaní s plazmovými zariadeniami), minimálne na ohrev alebo rezanie kovu. Plynové zváranie sa vzťahuje na tavné zváranie. Proces plynového zvárania spočíva v zahriatí okrajov dielov na spoji do roztaveného stavu vysokoteplotným plameňom zváracieho horáka. Na ohrev a tavenie kovu sa používa vysokoteplotný plameň, ktorý sa získava spaľovaním horľavého plynu zmiešaného s komerčne čistým kyslíkom. Medzera medzi okrajmi je vyplnená roztaveným kovom plniaceho drôtu.

Plynové zváranie má nasledovné výhod: metóda zvárania je pomerne jednoduchá, nevyžaduje zložité a drahé vybavenie a hlavne zdroj elektrickej energie, ktorý je dôležitý pre prácu na cestách (mimo dielne). Zmenou tepelnej sily plameňa a jeho polohy vzhľadom na miesto zvárania môže zvárač riadiť rýchlosť ohrevu a ochladzovania zváraného kovu v širokom rozsahu.

Do nevýhod plynové zváranie zahŕňa nižšiu rýchlosť ohrevu kovu a veľkú zónu tepelného účinku na kov ako pri elektrickom oblúkové zváranie. Pri zváraní plynom je koncentrácia tepla menšia a deformácia častí, ktoré sa majú zvárať, je väčšia ako pri elektrickom zváraní. Ale so správnou silou plameňa, šikovnou reguláciou jeho zloženia, správnou značkou plniaceho drôtu a dobrou zváračskou kvalifikáciou poskytuje zváranie plynom vysokokvalitné zvarové spoje.

Pomocou zvárania plynom môžete zvárať takmer všetky kovy aplikované v technológii. Kovy ako: liatina, meď, mosadz, olovo sa ľahšie zvárajú plynom ako elektrickým oblúkom. Ak vezmeme do úvahy aj jednoduchosť zariadenia, potom je zrejmé, že zváranie plynom sa široko používa v strojárstve a iných závodoch, v poľnohospodárstve, pri opravách, konštrukciách a inštalačné práce alebo dokonca jednoducho v súkromnej garáži. Plynové zváranie sa používa aj: pri výrobe a opravách výrobkov z oceľového plechu - zváranie nádrží motocyklov a automobilov, malých nádrží, zváranie trhlín, zváranie záplat a pod., opravné zváranie výrobkov z liatiny, bronzu, siluminu; inštalačné zváranie potrubí počas inštalatérskych prác; zváranie výrobkov z hliníka a jeho zliatin, medi, mosadze a olova; zváranie spojov z tenkostenných rúr; mosadzné povrchové úpravy na oceľových a liatinových častiach; zváranie kujnej a tvárnej liatiny pomocou mosadzných a bronzových prídavných tyčí, pri nízkoteplotnom zváraní liatiny. Plynové zváranie je dobrou alternatívou pre niekoho, kto si nemôže dovoliť kúpiť drahé TIG AC / DC argónové oblúkové zváranie, prečítajte si o ňom viac.

Plynové zváranie vyžaduje: plyny - kyslík a horľavý plyn (acetylén); prídavný drôt na zváranie a naváranie; kyslíková fľaša na skladovanie kyslíka; acetylénové alebo propánové fľaše; kyslíkové a acetylénové redukčné ventily na zníženie tlaku kyslíka a acetylénu dodávaného z fliaš do horáka alebo rezačky; zvárací horák alebo rezačka na ohrev a rezanie kovu; Gumové hadice na privádzanie kyslíka a acetylénu do horáka; príslušenstvo na zváranie a rezanie - okuliare s tmavými filtrami (sklá) na ochranu očí pred ostrým svetlom zváracieho plameňa, oceľové kefy na čistenie kovu od korózie, tavív alebo zváracích práškov, ak sú potrebné na zváranie tohto kovu.

Kyslík. Kyslík je pri atmosférickom tlaku a bežnej teplote bezfarebný plyn bez zápachu, o niečo ťažší ako vzduch. Pri atmosférickom tlaku a normálnej teplote 20 °C je hmotnosť 1 m³ kyslíka 1,33 kg. Spaľovanie horľavých plynov a pár horľavých kvapalín v čistom kyslíku prebieha veľmi energicky a vysokou rýchlosťou a v spaľovacej zóne vzniká vysoká teplota. Keď sa stlačený plynný kyslík dostane do kontaktu s olejmi alebo tukmi, môžu sa samovoľne vznietiť a to môže spôsobiť výbuch. Preto treba pri manipulácii s kyslíkovými fľašami a zariadeniami (reduktory, horáky, rezačky, hadice) dbať na to, aby sa na ne nedostali ani nepatrné stopy olejov či tukov. Na zváranie a rezanie sa vyrábajú tri druhy technického kyslíka: najvyššia kvalita s čistotou najmenej 99,5 %; prvý stupeň s čistotou najmenej 99,2 % a druhý stupeň s čistotou najmenej 98,5 % objemových. Zvyšok 0,5 až 1,5 % tvorí dusík a argón.

Kyslíkové fľaše a iné stlačené plyny sú oceľové valcové nádoby. V hrdle valca je vytvorený otvor s kužeľovým závitom, do ktorého je naskrutkovaný uzatvárací ventil. Valce sú natreté v podmienených farbách v závislosti od typu plynu. Kyslíkové fľaše - modrá, acetylénová - biela, na čistý argón - sivá so zeleným priečnym pruhom, pre technický argón- v čiernej farbe s modrým priečnym pruhom, pre vzduch a oxid uhličitý - v čiernej farbe, pre vodík - v tmavozelenej farbe, pre ostatné horľavé plyny (metán, propán) - v červenej farbe. Horná guľová časť fľaše nie je lakovaná a sú na nej vyrazené pasové údaje fľaše: značka výrobcu, typ, sériové číslo, hmotnosť v kilogramoch, objem v litroch, pracovný a skúšobný tlak v atmosfére, dátum výroby a ďalšie skúšobné obdobie, značka oddelenia kontroly kvality výrobcu. Kolky sa tu vyrazia aj pri následných prehliadkach a skúškach valca, ktoré sa robia každých päť rokov.

Na výpočet množstva kyslíka vo fľaši musíte vynásobiť vodnú kapacitu fľaše v dm³ tlakom plynu v kg / cm². Napríklad objem štandardnej fľaše je 40 dm³ a tlak kyslíka je 150 kg/cm². Množstvo kyslíka vo fľaši: 40 × 150 = 6000 dm³ alebo 6 metrov kubických pri atmosférickom tlaku.

Kyslík je možné spotrebovať z fľaše až do zvyškového tlaku 0,5 - 1 kg / cm². Neodporúča sa úplne uvoľniť kyslík z fľaše, pretože podnik, kde sa fľaše plnia, sa musí uistiť, že kyslík bol vo fľaši.

Acetylénové fľaše, aby sa zabezpečilo bezpečné skladovanie acetylénu pod vysoký tlak, naplnený špeciálnou vysoko poréznou hmotou, ktorá sa pripravuje z aktívneho uhlia, pemzy, kremeliny a iných poréznych látok. Hmota v balóne je napustená acetónom, v ktorom sa dobre rozpúšťa acetylén. Acetón sa vstrekuje približne 225 - 300 g na 1 dm³ objemu valca. Acetylén rozpustený v acetóne je v póroch hmoty a stáva sa odolným voči výbuchu a môže sa skladovať vo fľaši pod tlakom až 25 - 30 kg / cm². Podľa GOST 5457 - 60 je normálny tlak pre acetylén rozpustený v acetóne nastavený na 19 kg / cm² pri 20 ° C. Keď sa ventil otvorí, acetylén sa uvoľní z acetónu a vystupuje ako plyn cez reduktor do hadice horáka. Acetón zostáva v póroch hmoty a pri následnom plnení balóna plynom opäť rozpúšťa nové časti acetylénu. Pri spracovaní kovov plameňom sa acetylén čerpaný do valcov naplnených poréznou hmotou a acetónom bežne nazýva rozpustený acetylén.

Použitie rozpusteného acetylénu vo fľašiach na zváranie a rezanie plynom má množstvo významných výhod v porovnaní s acetylénom, ktorý sa získava v mobilných generátoroch acetylénu (z karbidu). Ide o vyššiu bezpečnosť práce, vyššiu čistotu acetylénu zbaveného vlhkosti, čo umožňuje jeho použitie pri práci pri mínusových teplotách (v zime), ako aj vyšší tlak acetylénu pred horákom alebo rezačkou. , ktorý umožňuje použitie zariadenia s rovnakým tlakom namiesto vstrekovania a poskytuje stabilitu zváracieho a predhrievacieho plameňa, zvyšuje produktivitu práce; kompaktnejšia zváracia jednotka (teraz existujú malé 5-litrové valce); jednoduchosť údržby zváracej jednotky, ktorá umožňuje jej ovládanie jednej osobe bez asistenta, ktorý predtým obsluhoval generátor acetylénu.

Na určenie množstva acetylénu vo fľaši sa fľaša odváži pred a po naplnení plynom. rozdiel v hmotnostiach udáva množstvo acetylénu vo valci v kilogramoch. Hmotnosť prázdneho acetylénového valca, nazývaná tara, je súčtom hmotností: plášťa valca s ventilom, poréznej hmoty a acetónu. Hmotnosť obalu je vyrazená na guľovej časti nádoby. Bezšvíkové acetylénové fľaše majú rovnaké rozmery ako kyslíkové fľaše.

pri odbere acetylénu z fľaše sa spolu s plynom odvedie 30-40 g acetónu na 1 m³ acetylénu. To znižuje acetylénovú kapacitu valca pri následnom plnení. Na zníženie strát acetónu by sa z fľaše nemalo odoberať viac ako 1700 dm³/h acetylénu a acetylénová fľaša by sa mala počas prevádzky inštalovať vertikálne. Pri vysokej spotrebe acetylénu je niekoľko fliaš zapojených do batérie. Z rovnakého dôvodu nie je možné odobrať acetylén z valca na zvyškový tlak menší ako 0,5 kgf / cm² pri teplotách pod 0 °, menej ako 1 kgf / cm² pri teplotách od 0 do 15 ° C, menej ako 2 kgf / cm² pri teplotách od 15 do 25 ° C a menej ako 3 kgf / cm² pri teplote 25 až 35 ° C.

Prázdne acetylénové fľaše po spotrebovaní plynu z nich by sa mali skladovať s tesne uzavretými ventilmi. Je to potrebné, aby sa pri zvýšení okolitej teploty nemohol z valca uvoľňovať acetylén do miestnosti a pri poklese teploty nemohol byť do valca nasávaný okolitý vzduch. Dôvodom je zmena rozpustnosti acetylénu zostávajúceho vo valci: so stúpajúcou teplotou sa rozpustnosť znižuje a acetylén sa uvoľňuje z roztoku a pri znižovaní teploty sa rozpustnosť zvyšuje a vo valci sa vytvára vákuum. .

Ventily valcov. Ventily kyslíkových fliaš sú vyrobené z mosadze. Oceľ na časti ventilov, ktoré prichádzajú do styku s kyslíkom, by sa nemala používať, pretože v stlačenom vlhkom kyslíku silne koroduje. V kyslíkovom ventile v dôsledku náhodného vniknutia oleja alebo trecieho vznietenia vláknitého tesnenia upchávky sa môžu oceľové časti vznietiť, pretože oceľ môže horieť v prúde stlačeného kyslíka. Mosadz nehorí v kyslíku, takže jej použitie v kyslíkových ventiloch je bezpečné. vonkajšie časti (ručné kolesá, zástrčky atď.) môžu byť vyrobené z ocele, hliníkových zliatin a plasty.

Kyslíkový ventil má tesnenie upchávky s vláknitým tesnením, o ktoré sa opiera vreteno osadením pritláčaným pružinou a pri otvorenom ventile aj tlakom plynu. Otáčanie ručného kolesa sa prenáša na ventil cez spojku, ktorá je nasadená na štvorhranné drieky vretena a ventilu. na zníženie trenia je vláknitá podložka impregnovaná čistým parafínom po dobu 40 minút. pri 70 °C, po čom nasleduje odstránenie prebytočného parafínu.

Acetylénové ventily vyrobené z ocele, ktorej použitie je v tomto prípade bezpečné. Naopak, v acetylénových ventiloch je zakázané používať meď a zliatiny obsahujúce viac ako 70 % medi, keďže acetylén môže s meďou – acetylénovou meďou vytvárať výbušnú zlúčeninu. Reduktor je pripevnený k acetylénovému ventilu pomocou svorky vybavenej prítlačnou skrutkou. Vreteno sa otáča nástrčkovým kľúčom, ktorý je nasadený na štvorhrannom konci vretena. Spodná časť vretena má ebonitovú vložku a slúži ako ventil. Na utesnenie upchávky sa používa sada kožených krúžkov. Do drieku ventilu je vložený plstený filter.

reduktor propánu

reduktor pre kyslík

Rôzne konštrukcie ventilov, ako aj rôzne farby fliaš zabraňujú možnosti chybného naplnenia kyslíkovej fľaše acetylénom a naopak; je to veľké nebezpečenstvo, pretože pri naplnení fľaše iným plynom, než pre ktorý je táto fľaša určená, môže dôjsť k výbuchu.

Reduktory pre stlačené plyny. Reduktory slúžia na zníženie tlaku plynu vychádzajúceho z valca a udržiavajú tento tlak konštantný bez ohľadu na postupné znižovanie tlaku vo valci. Predtým sa podľa sovietskeho GOST (6268-68) vyrábalo 18 typov prevodoviek, navrhnutých pre rôzne tlaky a výkony. Princíp činnosti a hlavné časti všetkých prevodoviek sú približne rovnaké. Kyslíkové a acetylénové reduktory sú svojou konštrukciou totožné a líšia sa iba pripojením k valcu. Kyslíkový reduktor je pripojený k valcu prevlečnou maticou a acetylénový reduktor špeciálnou svorkou so skrutkou. Kyslíkový reduktor je natretý modrou farbou, acetylén bielou farbou, propán červenou farbou. Nižšie je tabuľka s Technické špecifikácie redukcie.

Po pripojení reduktora k ventilu fľaše úplne uvoľnite nastavovaciu skrutku reduktora a potom otvorte ventil fľaše podľa údajov z vysokotlakového manometra. Prevádzkový tlak je potom možné nastaviť otáčaním nastavovacej skrutky redukcie v smere hodinových ručičiek a sledovaním druhého nízkotlakového manometra. Keď tlak dosiahne požadovanú hodnotu (zvyčajne 2 - 4 kg pre kyslík), môžete začať nastavovať horák. Počas prestávok v prevádzke otáčajte skrutkou reduktora proti smeru hodinových ručičiek a uvoľňujte plyn z horáka, kým tlak plynu nebude na nízkotlakovom manometri nula. Potom zatvorte ventil fľaše.

cutway zvárací horák

Sovietsky zvárací horák

Tlakomery reduktora musia byť v dobrom stave a správne ukazovať tlak plynu. Chybnú prevodovku je potrebné odovzdať do opravovne. Neopravujte reduktor namontovaný na valci, pretože to môže viesť k nehode.

Zváracie horáky. Zvárací horák slúži ako hlavný nástroj pre ručné zváranie plynom. Vo vnútri horáka sa mieša kyslík a acetylén (alebo propán, metán) v správnom množstve. Vytváranie horľavej zmesi, ktorá vychádza pod určitým tlakom z kanála náustku horáka a horí pri danej rýchlosti a počas spaľovania poskytuje stabilný zvárací plameň. Plameň vychádzajúci z kanála náustku horáka roztaví základný a prídavný kov v mieste zvárania. Horák tiež slúži na reguláciu tepelného výkonu plameňa zmenou prietoku horľavého plynu a kyslíka.

Zo spôsobu dodávania horľavého plynu sa používajú dva typy konštrukcií horákov: vstrekovacie a neinjektorové. Injekcia horáky pracujú na nízko a strednotlakovom acetyléne. Prívod plynu do zmiešavacej časti vstrekovacieho horáka sa uskutočňuje jeho nasávaním prúdom kyslíka prúdiacim vysokou rýchlosťou z otvoru dýzy, nazývaného injektor. Proces nasávania plynu s nižším tlakom prúdom plynu s vyšším tlakom sa nazýva vstrekovanie. Schéma zmiešavacej jednotky vstrekovacieho a nevstrekovacieho horáka je na obrázku 38. Pre normálnu prevádzku vstrekovacieho horáka by tlak kyslíka vstupujúceho do neho mal byť 3-4 kg/cm² a acetylén by mal byť len od 00,1 do 0,2 kg/cm².

Technické údaje najkvalitnejších sovietskych horákov sú uvedené v tabuľke a radím vám, aby ste ich hľadali v predaji, síce z druhej ruky, ale bežnej kvality. Pri dlhodobej prevádzke vstrekovacieho horáka a silnom zahrievaní náustku sa zhoršuje vstrekovací účinok prúdu kyslíka a znižuje sa množstvo acetylénu vstupujúceho do horáka. Z tohto dôvodu sa zloženie horľavej zmesi mení a objavuje sa prebytok kyslíka. Zváranie musíme prerušiť a náustok ochladiť. Táto vlastnosť vstrekovacích horákov je ich významnou nevýhodou a pre dlhodobú prevádzku vám odporúčam nahradiť ich bezinjektorovým horákom. Je však potrebné vziať do úvahy, že na to je potrebné za obe prevodovky nainštalovať regulátor DKR-1-56, ktorý automaticky udržiava rovnaké tlaky acetylénu a kyslíka. Dovoľte mi však pripomenúť, že je to potrebné iba vtedy, ak sa chystáte pracovať nepretržite niekoľko hodín, čo sa stáva veľmi zriedkavo a iba niekde vo výrobe, alebo ak ste príliš leniví pravidelne chladiť náustok vstrekovacieho horáka.

Bez vstrekovača horáky sa líšia v zmiešavacej jednotke a kyslík a horľavý plyn v takýchto horákoch vstupujú cez kanály pri rovnakom tlaku 0,5 - 1,0 kg / cm² a miešajú sa a potom vytvárajú zvárací plameň na výstupe z dýzy náustka. Tieto horáky poskytujú konštantné zloženie horľavej zmesi aj v najťažších pracovných podmienkach so silným ohrevom hrotu. Preto vysokovýkonné horáky a viacplamenové horáky pracujúce pri vysoká teplota náustok, radšej ho vyrobia bez vstrekovacích a prívodných zariadení na vodné chladenie náustku alebo NAT hrotov s azbestovým opletom uzavretým v obale, ktorý ich chráni pred zahriatím teplom z hrubého zvaru (napríklad liatiny).

Na zváranie tenkých plechov (napríklad na zváranie hliníkovej nádrže motocykla) od 0,2 do 4 mm sa používajú ľahké horáky GSM-53 (malý zvárací horák) alebo „Baby“ so sadou hrotov č. jeden; 2; 3. Malé horáky majú hmotnosť 360 - 400 g a sú určené pre hadice s priemerom 6 mm

Ako viete, acetylén má najvyššiu teplotu spaľovania (pozri tabuľku horľavé plyny) a pri zváraní a rezaní kovov plynom sa môžu použiť aj iné horľavé plyny, ako je metán, propán alebo mestský plyn a v tabuľke je uvedené, ktorý kov môže byť zvárané alebo spájkované pevnými spájkami s použitím týchto plynov. Je však potrebné vziať do úvahy, že pre efektívne zahrievanie a tavenie kovu pri zváraní plynom musí teplota plameňa prekročiť dvojnásobok teploty tavenia zváraného kovu. Preto je vhodné používať náhradné plyny acetylénu len pri zváraní kovov s nižšou teplotou tavenia ako oceľ, ako je hliník a jeho zliatiny, mosadz, olovo, ako aj pri spájkovaní

Pri rezaní kovu nie je potrebný acetylén a môžete použiť tie horľavé plyny, ktoré pri spaľovaní v zmesi s kyslíkom vytvárajú plameň s teplotou najmenej 1800 ° C. Mimochodom, na zvýšenie teploty plameňa môžete vyhľadať horák GZU 2-62 so špičkou NZP s ohrievacou komorou (pozri obrázok 41), v ktorej sa vyberajú priemery kanálov náustka, vstrekovača a zmiešavacej komory. takže špička tohto čísla poskytuje plameňu rovnakú tepelnú silu ako pri acetyléne. Teplota plameňa s takýmto hrotom sa zvyšuje o 300 - 360 ° C v porovnaní s horákmi bez ohrevu. Horáky s takýmito hrotmi dokážu zvárať oceľ do hrúbky 5 mm vo všetkých polohách spoja v priestore a zvárať a ohrievať liatinu, a to všetko bez acetylénu na bežnom propáne, metáne alebo zemnom plyne.

Pri zváraní ocele je vhodné použiť propán alebo metán Zvárací drôt obsahujúce zvýšené množstvo kremíka a mangánu, ktoré sa používajú ako dezoxidanty a pri zváraní liatiny a neželezných kovov použiť špeciálne tavivá.

Manipulácia s horákom. Správne zostavený a nastavený horák by mal produkovať normálny, stabilný zvárací plameň. Ak spaľovanie nie je rovnomerné, alebo sa plameň odtrháva od náustku, zhasína alebo vracia údery a puká, potom treba prívod kyslíka a acetylénu upraviť ventilmi (najčastejšie znížte prívod). Ak sa po nastavení problémy neodstránia, príčinou môžu byť poruchy v samotnom horáku, a to: netesnosti v spojoch, poškodenie výstupného kanála náustka alebo vstrekovača, nesprávna inštalácia častí horáka pri montáži, upchatie kanály, opotrebovanie dielov. Pre kontrolu prevádzkyschopnosti odstráňte acetylénovú hadicu z armatúry a nastavte príslušný tlak kyslíka pomocou reduktora (asi 3 kg), otvorte kyslíkový kohút na horáku. Pri fungujúcom vstrekovači by sa v acetylénovej armatúre malo objaviť vákuum, ktoré sa dá ľahko zistiť priložením prsta na armatúru, ktorá by sa mala nasať. Ak je tam odsávanie, tak vstrekovací horák prevádzkyschopné.

Pri absencii odsávania, mali by ste rozobrať horák a trochu odskrutkovať vstrekovač, pretože množstvo nasávania závisí od vzdialenosti medzi koncom vstrekovača a vstupom do zmiešavacej komory. Injektor by ste nemali príliš odskrutkovať, pretože to zníži nasávanie. Pri absencii nasávania by ste mali tiež skontrolovať, či nie sú upchaté kanály náustka, miešacej komory a acetylénovej trubice, a ak sú upchaté, vyčistite kanály tenkým medeným drôtom a potom ich vyfúknite.

Pred začatím práce je potrebné vytvoriť potrebný pracovný tlak na redukčných ventiloch kyslíka a horľavých plynov (popísané vyššie) a potom mierne otvoriť kyslíkový ventil na horáku a tým vytvoriť vákuum vo vstrekovači. Keď začne z náustka vychádzať kyslík, pootvorte plynový ventil horáka a po niekoľkých sekundách zapáľte horľavú zmes pri otvore náustka. Potom sa plameň nastaví tak, aby jazýček bol dlhý približne 8-10 mm (kyslíkový ventil) a dĺžka plameňa sa nastavila oboma ventilmi. Dĺžka jadra plameňa je 8 - 10 mm, je to približná hodnota a závisí od čísla hrotu a viac sa o tom dočítate v. Ak pri zapálení zmesi horák praskne, alebo keď je plynový ventil úplne otvorený, v plameni sa neobjaví prebytok acetylénu, potom by ste mali skontrolovať, či je spojovacia matica špičky dobre utiahnutá, či je kyslík je dostatočný tlak a či existujú nejaké prekážky (blokády) v prúdení acetylénu do horáka (zauzlenie hadice alebo voda v hadici).

Pri ukončení prac horákov, ako aj v prípade prasknutia alebo spätného vzplanutia musíte vždy najskôr zatvoriť plynový ventil a až potom kyslíkový ventil. Ak sa toto pravidlo zatvárania ventilu nedodrží, môže do acetylénovej hadice prejsť spätný tok plameňa. Niekedy funkčný horák po veľmi dlhej prevádzke začne tlieskať a vracať údery, je to spôsobené silným zahrievaním náustka. V tomto prípade uhaste plameň horáka zatvorením ventilov v uvedenom poradí a náustok ochlaďte v nádobe s vodou.

Pri zváraní plynom sa spoj zahrieva na roztavenie vysokoteplotným plynovým plameňom získaným spaľovaním horľavého plynu v atmosfére komerčne čistého kyslíka. Medzera medzi okrajmi, ktoré sa majú zvárať, je vyplnená prídavným kovom.

Acetylén možno použiť ako horľavé plyny, zemný plyn, vodík, petrolej, benzín, ropné plyny (propán-bután) atď.

Najväčšie uplatnenie dostalo plynové zváranie kyslíkovo-acetylénovým plameňom, pretože C2H2 má vysokú výhrevnosť a teplotu plameňa (3200 0C).

Acetylén sa vyrába v plynových generátoroch interakciou vody s karbidom vápnika:

CaC2+H20 Ca(OH)2+C2H2+Q.

Pri rozklade 1 kg CaC2 sa získa 250 ... 300 dm3 C2H2.

Acetylén je výbušný pri pretlaku nad 0,175 MPa. Dopravuje sa hadicami alebo vo fľašiach, kde sa rozpustí v acetóne (v 1 dm3 - 24 dm3 C2H2). Tlak vo valci je 0,6 ... 2,2 MPa.

Generátory acetylénu sa vyznačujú tým, ako karbid vápnika interaguje s vodou (KV - karbid k vode, VK - voda k karbidu, K - kontakt). Najväčší výkon C2H2 dáva generátor KV, najmenší - K.

Aby sa zabránilo prenikaniu kyslíko-acetylénového plameňa do generátora pri spätnom náraze (keď je rýchlosť odtoku menšia ako rýchlosť horenia), sú nainštalované bezpečnostné vodné uzávery.

Kyslík sa na miesto zvárania privádza v oceľových fľašiach pod tlakom 15 MPa. Fľaša s objemom 40 dm3 (litrov) obsahuje 6 m3 kyslíka. Na zníženie tlaku plynu na výstupe z valca a udržanie konštantnej hodnoty pracovného tlaku sa používa reduktor plynu.

Kyslíkový reduktor znižuje tlak z 15 na 0,1 MPa, acetylén z 1,6 na 0,02 MPa.

Plynové zváracie horáky sa používajú na vytvorenie plameňa na zváranie plynom. Najväčšie uplatnenie nachádza vstrekovací horák pracujúci pri strednom a nízkom tlaku. Injektor je objímka s kužeľovým otvorom, na výstupe ktorého sa v komore miešajú plyny. Horáky majú vymeniteľné hroty s rôznymi priemermi vývodov vstrekovača a náustku na ovládanie výkonu plameňa.

V závislosti od pomeru acetylénu a kyslíka existujú:

Normálny plameň (О2/С2Н2 = 1…1,2);

Oxidačný plameň (О2/С2Н2 = 1,4…1,5)

Nauhličovací plameň (O2/C2H2< 1).

Charakter plameňa je možné ovládať prívodom plynu. V drvivej väčšine prípadov sa používa bežný plameň.

Nauhličovací plameň sa používa v prípade kompenzácie vyhorenia uhlíka (liatina, neželezné kovy).

Prídavný drôt na zváranie plynom sa vyberá v závislosti od zloženia kovu, ktorý sa má zvárať. Na zváranie neželezných kovov a niektorých špeciálnych zliatin sa používajú tavivá: kyslé (bórax s kyselinou boritou) - na zváranie medi a jej zliatin; bez kyslíka - na zváranie hliníkových zliatin.

Pri zváraní plynom sa obrobky ohrievajú hladšie ako pri oblúkovom zváraní, preto sa používa na zváranie tenkých kovov (0,2..3 mm), nízkotaviteľných neželezných kovov a zliatin, ktoré vyžadujú postupný ohrev a chladenie (nástrojové ocele, liate železo, mosadz), na spájkovanie a naváranie, zváranie defektov v železných a bronzových odliatkoch.

Rezanie kovov - kyslíko-palivový, kyslíkový tok, vzduchový oblúk, plazmový oblúk.

Kyslíkovo-palivové rezanie spočíva v spaľovaní kovu v kyslíkovom prúde a odstraňovaní kvapalných oxidov vytvorených týmto prúdom. Spaľovanie železa v kyslíku je sprevádzané uvoľňovaním značného množstva tepla.

Na spustenie spaľovania sa kov zahreje na teplotu vznietenia (pre oceľ 1000 ... 1200 0 C) kyslíkovo-acetylénovým plameňom, potom sa privedie prúd rezného kyslíka a zahriaty kov začne horieť.

Teplo uvoľnené v tomto prípade spolu s kyslíkovo-acetylénovým plameňom ohrieva kov 3 po celej jeho hrúbke. Oxidy 5 vytvorené v zóne rezu 4 sú vyfukované prúdom rezacieho kyslíka. Na zabezpečenie normálneho procesu rezania musí kov spĺňať tieto základné požiadavky:

1) teplota topenia kovu musí byť vyššia ako teplota spaľovania v kyslíku;

2) bod topenia oxidov kovov musí byť nižší ako jeho bod topenia;

3) tepelná vodivosť kovu by nemala byť príliš vysoká.

Tieto požiadavky spĺňajú najmä nízkouhlíkové a nízkolegované ocele. Na rezanie uhlíkových a vysokolegovaných ocelí, liatiny, hliníka, medi, niklu atď. používa sa rezanie kyslíkom.

Bežné rezanie kyslíkom reže kov s hrúbkou 5 ... 300 mm, viac ako 300 mm sa reže špeciálnymi rezmi. Široko sa používa v zlievarenskej výrobe na oddeľovanie vtokových systémov, polí, ostrapov, rezanie veľkých ingotov, v hutníctve na pálenie otvorov v otvorenej nístejovej peci, otvorov v pohároch odlievacích panví (kyslíková dýza).

Pri rezaní s kyslíkom sa do reznej zóny privádza taviaci prášok na báze železa (priemer granúl 0,13...0,22 mm) spolu s rezným kyslíkom. Flux vykonáva nasledujúce funkcie:

1) zvyšuje teplotu v dôsledku spaľovania v prúde kyslíka;

2) mechanicky odstraňuje žiaruvzdorné oxidy;

3) znižuje teplotu topenia oxidov.

Rezanie vzduchovým oblúkom sa vykonáva oblúkom s nekonzumovateľnou grafitovou elektródou, kov je vyfukovaný prúdom stlačeného vzduchu.

Rezanie plazmovým oblúkom sa vykonáva plazmovým oblúkom alebo plazmovým lúčom pomocou plazmového horáka.